M

MAMA MÜHENDİSLİĞİ

E L KİTABI

Ciltl

URETÎM VE TASARIM

Baskıya Hazırlayan

A. Münir CERIT

( Makina Yük. Mühendisi)

2. Baskı

TMMOB MAKİNA MÜHENDİSLERİ ODASI

Ekim 1994

Yayın no: 169

tmmob

makina mühendisleri odası

Sümer Sokak 36/1-A 06440 Dcmirtepe / ANKARA

Tel : (0-312) 231 31 59 - 231 80 23 Fax : (0-312) 231 31 65

Yayın no : 169

ISBN : 975-395-124-8 (Tk. No)

ISBN : 975-395-125-6 (1. Cilt)

Bu Yapıtın yayın hakkı Makina Mühendisleri Odası'na aittir. Kitabın

hiçbir bölümü değiştirilemez. MMO'nın izni olmadan kitabın hiçbir

bölümü elektronik, mekanik vb. yollarla kopya edilip kullanılamaz.

Kaynak gösterilmek kaydı ile alınlı yapılabilir.

Ekim 1994 - Ankara

Dizgi: Ali Rıza Falcıoğlu (Makina Mühendisleri Odası)

Baskı: MF Ltd. Şti. Tel: (0-312) 425 37 68

BOLUM 3

KOROZYON (YENİM) VE DENETLENMESİ

Hazırlayan

Prof. Dr. Ahmet ÇAKIR, 9 E.Ü. Makina Mühendisliği Bölümü

Sayfa

1. Genel Bilgiler ve Tanımlar

02

2. Elcktrokimyasal Korozyon Yapıcıları

05

3. Bazı Metalik Malzemelerin Korozyon Dayanımı

07

4. Buhar Santrallannda Korozyon Sorunları

11

5. Kimya Fabrikalarında Korozyon

13

6. Borularda ve Yapılarda Korozyon

15

7. Koro7yonun Denetlenmesi

18

KAYNAKÇA

27

İLGİLİ TSE STANDARTLARİ

27

3-01

KOROZYON VE DENETLENMESİ

1. GENEL BİLGİLER VE TANIMLAR

Metallerin büyük bir çoğunluğu doğada bileşikler (mineraller) halinde bulunurlar. İndirgenme reaksiyonları

ile metallerin minerallerinden ayrılması ancak enerji harcayarak mümkündür. Bu bakımdan metaller elde edildikleri cevher ya da minerallere göre daha yüksek bir enerji seviyesinde bulunurlar. Termodinamik yasalarına göre

saf metaller uygun koşullarda enerjilerini düşük seviyelere indirme eğilimindedirler. Bu eğilim sonucunda içinde

bulundukları ortamdaki elementlerle yeniden birleşen metaller enerjilerini azaltarak daha kararlı bileşiklere (korozyon ürünü) dönüşürler. Metallerin cevherlerinden indirgenerek elde edilmesi işleminin tersi olan bu dönüşüm

korozyon olayının esasını oluşturur. Bu açıdan korozyon en genel anlamda "içinde bulunduğu çevresi ile oluşturduğu ara yüzeylerde malzemelerin kimyasal ve elektıokimyasal reaksiyonlar sonucu enerji kaybı ile bozunmaları" olarak tanımlanabilir. Bir korozyon reaksiyonunun kendiliğinden oluşması için reaksiyon serbest enerji değişimi AG nin negatif olması gerekir. Ancak bu gereklilik reaksiyonun oluşum hızı hakkında açıklayıcı bilgi

vermekten uzaktır. Bunun nedeni Şekil. 1 de enerji profilinde görülen Ea enerji engelidir. Metaller, korozyona uğramadan önce bu enerji engelini aşmak zorundadır, ki bu da başlangıçta bir miktar fazla enerji harcanımı demektir. Ea ile gösterilen bu enerji engeli aktivasyon serbest enerjisi olara adlandırılır ve korozyon reaksiyonu hızında belirleyici rol oyanar. Reaksiyon hızı v, reaksiyona katılan maddelerin konsantrasyonu ve k reaksiyon

sabiti cinsinden,

v = k. (konsantrasyon)

(1)

, Metal

Serbest

enerji

AG

Korpzyon

Cevher

Ürünü

Reaksiyon

koordinatı

Şekil.1- Metal ve bileşiklerinin termodinamik enerji profili

formülü ile ifade edilir. Buradaki k reaksiyon sabiti, Ea aktivasyon enerjisi, R gaz sabiti ve T mutlak sıcaklığa

bağlı olarak,

k = A . exp (-Ea / RT)

(2)

formülü ile ifade edilir. Buradaki A reaksiyonun frekans faktörü ya da üstel bir sabit olup, log k - 1 / T eğrisinin

log k ordinatını kestiği noktadan bulunabilir.

Korozyon Reaksiyonlarının Termodinamiği

Çoğunlukla metalik malzemeler kapsamında düşünülen korozyon daha genel bir çerçevede polimer, iyonik

katı malzeme, cam, beton vb. malzemelerin, elektrolitik olan ve olmayan ortamları, sıvı metalleri ve gazları içeren geniş bir ortam yelpazesi içinde bozulmasını kapsar.

Korozyonu sınıflandırmak zor olmakla beraber en geniş anlamda yaş" ve "kuru" olmak üzere, sulu ortamın

var olup olmayışına göre, iki kısımda düşünmek alışkanlık haline gelmiştir. Gerek kuru gerek yaş (sulu) ortamlardaki korozyon reaksiyonlaıında reaksiyona giren melalle onun korozyon ürünü arasındaki serbest enerji

farkı reaksiyondaki net enerji değişimi AG yi verecektir. Reaksiyona katılan maddelerin enerji durumu sıcaklığa

bağlı olduğundan verilen bir sıcaklıktaki serbest enerji değişimi aA + bB —> cC + dD şeklindeki genel bir reaksiyon için,

AG = AG° + RT İ n ( C ) C ( D )

(A)a (B)b

[T = sbt., keyfi konsantrasyon]

(3)

denklemi ile ifade edilir. Yuvarlak parantez içindeki terimler sıvılarda maddelerin mol cinsinden reaksiyon öncesi konsantrasyonunu, gazlarda ise reaksiyon öncesi kısmi basınçlarını gösteril'. Katı maddelerin konsantrasyonu

3-02

KOROZYON VE DENETLENMESİ

bir olarak kabul edilir. Keyfi olarak seçilen konsantrasyonlar yerine sabit sıcaklıkta bu maddeler arasında oluşan

denge koşullarına karşılık gelen konsantrasyonlar söz konusu olduğunda G serbest enerji değişimi sıfır olacağı

için,

L(A) a (B) b J

eşitliği yazılabilir. Burada AG° maddelerin standart halde serbest enerjileri arasındaki farkı gösterirken, eşitliğin

sağ yanı denge şarlalınmn meydana gelmesini sağlıyan konsantrasyonlardan hesaplanır. AG° değeri verilen bir

sıcaklıkta belli bir reaksiyon için sabit olduğundan, eşitliğin sağındaki logaritmik terim tek tek konsantrasyonlardan bağımsız olarak sabit bir değerde olmak zorundadır. Denge sabiti olarak adlandıralan bu terim K ile gösterilir.

J(C) C (D) [

(A) a (B) b J denge

(5)

Korozyon Reaksiyonlarının Nitelikleri

Herhangi bir elektrik yük taşınımının olmadığı kimyasal reaksiyonlar dışındaki diğer korozyon reaksiyonları ister kuru ister yaş olsun elektrokünyasal niteliklidirler. Oksitlenme ile oluşan kuru korozyon durumunda

metal ve oksijen iyonlarının belli kristal kafes düzeni içinde dizilmeleri ile meydana gelen metal oksitler iyonik

karakterdedirler. Oksit kafes yapılarında anyon ya da katyon yetersizliği nedeniyle oluşmuş nokta kusurları halindeki atom boşlukları iyonların oksit içinde yayınmasına ortam hazırlar. Temelinde metal katyonları, oksijen

anyonları ve elektronların katılımı ile meydana gelen oksitlenme işlemi, bir anot bir de katot reaksiyonunun

oluşturduğu elektrokünyasal bir olay gibi düşünülebilir. Oksilin hüyümesi iyonların ve elektonlann oksit içindeki yayınmasına bağlı olduğundan sıcaklığın bir fonksiyonudur. Bu kapsamda ele alındığında oksit filminin büyümesi oksitlenme reaksiyonunun serbest enerji değişimine bağlı olan E potansiyelinin kontrolü altında i akımının geçtiği metal / metal oksit / oksijen pil devresiyle özdeşleştirilebilir. Metal / metal oksit arayüzeyi pilin

anodunu, metal oksit / oksijen ara yüzeyi de pilin katodunu meydana getirir. Anot ara yüzeyinde M metal atomları iyonlaşır : M -4 M n+ + ne". Katot ara yüzeyinde ise oksijen atomları iyonlaşır : 0 + 2e" —> O2". Parabolik oksit

büyümesinin sözkonusu olduğu durumda iyon ve elektronların hareketi Şekil.2 de görülüyor.

OzAtmosfer (O2)

Şekil.2- Parabolik büyümede iyon ve elektron hareketleri

Yaş korozyon gerçek bir elektıokimyasal reaksiyon niteliğindedir. Kimyasal reaksiyonla oluşan korozyonun

dışındaki bütün korozyon tiplerinin mekanizmasında elekrokinıyasal reaksiyonlar kaçınılmazdır. Bu reaksiyonlar birbirleriyle uyum içinde olan anodik ve katodik reaksiyonlar bütününden oluşurlar. Korozyonun itici gücü

bu reaksiyonların serbest enerji değişimi AG ye bağlı olarak ortaya çıkan elektrot potansiyelleri arasındaki farktır. Birer elektrot olayı olan bu anodik ve katodik reaksiyonlar meydana geldiği bölgeye kendi adını verirler. Homojen korozyonun meydana geldiği bir metal üzerinde bu anodik ve katodik bölgeler sabit olmayıp sürekli yer

değiştirirler. Korozyonun eşit ölçütlerdeki anodik ve kalodik reaksiyonlarından anodik olanı gerçek korozyon

reaksiyonudur. Katodik reaksiyon olmadan da anodik korozyon reaksiyonu meydana gelmez. Reaksiyonlarda bir

elektron akışı söz konusu olduğundan reaksiyon kinetiği normal olarak elektrik potansiyelinden etkilenir.

Korozyon Reaksiyonlarının Kinetiği

Bir metal, belli ölçüde kendi iyonlarını içeren bir sıvı ortama konduğu zaman bundan önceki kısımda belirtildiği gibi,

M -> M"+ + ne(6)

3-03

KOROZYON VE DENETLENMESİ

formülüne göre çift yönlü, anodik (sağa) ve katodik (sola), reaksiyonlar meydana gelir. Bu iki reaksiyon arasında

elektron alışverişi olduğu için, hızlan i akım yoğunluğu cinsinden (birim alana düşen akım şiddeti) ayn ayrı ia

(anadik) ve i* (katodik) olarak belirlenir. (6) Reaksiyonu dengede olduğu zaman metal Eo denge potansiyelındedir (ia = it). Ancak, denge halinde elektrodun net çözünme hızını i cinsinden doğrudan ölçmek mümkün değildir.

İki ayn metalin meydana getirdiği bir korozyon devresi söz konusu olduğu zaman iki elektrotdan birisi anodik,

diğeri katodik reaksiyonun meydana geldiği elektrot görevini görür. Herbirisinin denge potansiyelleri arasındaki

fark meydana gelecek reaksiyonlann şiddetini belirler. Metaller korozyon devresinde bir bakır iletkenle mekanik

olarak bağlı olduğunda, reaksiyonlar arasındaki elektron alışverişinden dolayı aralarındaki potansiyel farkını

gittikçe azaltarak eşit bir potansiyele doğru giderler. Bu potansiyel, Ek», korozyon potansiyeli ve bu potansiyelde

eşit olan anadik ve katodik akım yoğunluklarının ortak değeri, ikor, korozyon akım yoğunluğu adını alır.

Eğer tek bir metal elektroda dışandan net bir akım uygulanırsa (ia * it) anodik ve katodik akımlar arasında

bir fark oluşur. Bu akım farkının işaretine bağlı olarak metalin denge elektrot potansiyeli Eo dan bir sapma meydâna gelecektir. Net akım pozitif ise (ia - ik = i) elektrot potansiyelinde artış, negatif ise (ik- ia = i) azalma meydana gelir. Denge potansiyelinden sapmanın bir ölçüsü olarak tarif edilen polarizasyon, i net akımının geçtiği andaki EI potansiyeli ile Eo denge potansiyelleri arasındaki fark (T| = Ei - Eo) olarak ifade edilir. Uygulanan i akım

miktanna bağlı olarak meydana gelecek fark potansiyel - akım değişimi şeklinde grafiğe geçirildiğinde anodik

(TI > 0) ya da katodik (r| < 0) polarizasyon eğrileri elde edilir (Şekil.3).

Anodikpolarizasyon

""'"Denge potansiyeli

Katodik polarizasyon

o

i, akım

Şekil-}- Anodik ve katodik polarizasyon eğrileri,

T) = polarizasyon ya da üst potansiyel

Anodik

polarizasyon

-kor

L

Katodik

polarizasyon

o2

'kor

i,akım

Sikil 4- İki metal elektrotun koro/.yon devresindeki

polarizasyon eğrileri (EVANS diyagramı)

Birbiri ile elektriksel bağlantısı olan farklı iki metalin aynı bir sıvı korozif ortamda olduğunu düşünürsek iki

ayn elektrot reaksiyonunun polarizasyon eğrileri bir arada düşünüldüğünde polarizasyon eğrileri Şekil.4 deki gibidir. Polarizasyon eğrileri anot ve katot reaksiyonlarının toplamını ifade eder, başka bir ifadeyle metalik çözünme ve indirgenme reaksiyonları dışında diğer anodik ve katodik reaksiyonları içine alır. Aktivasyon, konsantrasyon ve direnç polarizasyonu olmak üzere üç çeşidi vardır. Birincisi elektrot reaksiyonlannın yavaşlamasından

doğarken, konsantrasyon polarizasyonu elektrot yüzeyine bitişik elektrolitle asıl elektrolit arasındaki konsantrasyon farkından kaynaklanır. Direnç polarizasyonu korozyon akımının elektrolitik dirence göre yarattığı (i x R)

potansiyel düşüşüdür.

Korozyon Hızı ve Belirlenmesi

Faraday elektroliz kanununa göre molekül ağırlığı M olan bir metalin iyonlaşması ile yaratılan Q elektrik

yükü arasında Q = n FM şeklinde bir bağıntı vardır. Bu eşitlik zamana göre türetilir, birim zamanda yaratılan

elektrik yükü dQ/dt birim kesitten sağlanırsa i akım yoğunluğu ile ifade edilir. Eşitliğin ikinci yanındaki dM/dt

birim kesitten birim zamanda çözünen madde miktan (madde akışı) olarak J ile ifade edilirse eşitlik i = nFJ haline gelir. J tanımı gereği korozyon hızını ifade eder ve bu durumda korozyon hızının akım yoğunluğuna eşitlenebileceği görülür.

Yapılan hesaplamalar genel korozyon şartlan altında bir metalin yüzeyinde bir yılda mm olarak meydana

gelen korozyonun, Amper / m2 olarak ifade edilen Uor değerine yaklaşık olarak eşit olduğunu göstermiştir. Korozyon hızı buna göre mm olarak bir yılda yüzeyde meydana gelen korozyon derinliğini (mpy) ya da akım yoğunluğu (mA / cm 2 ya da A /m2) olarak da ifade edilebilir. Korozyon şiddeti ayrıca birim alanda gram ya da miligram olarak yılda ya da günde meydana gelen ağırlık kaybı olarak da ifade edilebilir (g / m2 yıl ya da mg/

dm2 gün gibi). Malzemenin korozyona bağlı olarak çekme mukavemetinde bir yıl içinde meydan gelen yüzde

azalma miktarı olarak ifadesi de bir başka korozyon hızı belirleme usulüdür. Benzer olarak akma ve kopma mukavemetindeki değişikliklerin boyutu, süneklik ve kesit daralmasında meydana gelen değişimlerin yüzde olarak

ifadesi korozyon hızının bir ölçüsü olarak değerlendirilebilirler.

3-04

KOROZYON VE DENETLENMESİ

2. ELEKTROKİMYASAL KOROZYON YAPICILARI

Elektrot

Bir M metali kendi iyonlarını içeren bir sulu çözelti içine konduğu zaman metal yüzeyinde dengeye erişilinceye kadar elektrot reaksiyonları oluşur. :

n+

M <=> M + ne"

Örnek : Fe » Fe

2+

+ 2e"

(7)

Bu reaksiyonlar metal yüzeyinde elektıiksel bir çift tabakanın meydana gelmesine yol açarlar. Metalin en üst tabakası (6) eşitliğindeki çözünme reaksiyonunun verdiği elektonlaıia yüklenirken metal yüzeyine bitişik çözelti

tabakası çözünen metal iyonlarıyla (+) olarak yüklenecektir. Metal/elektrolit ara yüzeyine bitişik iki tabakanın

farklı elektıiksel potansiyele sahip olması bu tabakalar aıasında bir potansiyel farkının doğmasına sebep olur.

Dengeye ulaşıldığı zaman (6) reaksiyonu her iki yönde eşit hızda gelişir. Yükseltgenme (anodik) reaksiyonunun

ia akımı ile indirgenme (katodik) reaksiyonun it akımı birbirine eşit olur ve net bir elektrik akışı söz kousu

olmaz. Bu akım değerine mübadele akım yoğunluğu denir ve i0 ile gösterilir. : i0 = ia = ik- Bu şartlarda metalin

sahip olduğu potansiyele elektrotun E denge potansiyeli denil'. Bunun pratik olarak ölçülmesi mümkün değildir.

Bunun için referans elektrotlar kullanılır. En yaygın olanı kalemci elektrodudur.

Korozyon reaksiyonun AG serbest enerji değişimine bağlı olarak yapılan iş elektrik enerjisi cinsinden

AG = -nFe

(8)

eşitliği ile ifade edilir. Faraday kanunu olarak bilinen bu ifadede F Faraday sabitini (96494 Coulomb / mol elektron), n korozyon reaksiyonundaki taşınan elektron sayısını (valans), E ise volt olarak elektrot potansiyelini ifade

eder. (7) eşitliğindeki demirin çözünme reaksiyonu için (3) denklemi yazılırsa.

AG = AG° + RT İn (Fe2+)

(9)

elde edilir. Burada demirin konsantrasyonu birim olarak alınmıştır. F.şitliğin iki yanı -nF ile bölündüğünde

_AG==..AGl.RT,n(Fe2+)veya

n F nF nF

E = E°-iai|n(Fe 2 + )

nF

(11)

eşiüiği elde edilir. T = 298 K da, R = 8,3143 Joule / mol. K alınıp, doğal logaritmaya dönüşüm faktörü 2,3025

ile çarpıldığı zaman RT / F terimi 0.059 olur. (11) eşitliği daha genel yazılırsa;

p _ p o 0.059 ı,,., [Reaksiyondan çıkan]

n

|_Reaksiyona girenj

"Nernst Denklemi" olarak bilinen eşitlik elde edilir. Bu eşitlik standart (°) durumdan farklı olarak, elektrolitik

ortamdaki iyon konsantrasyonlarına göre elektrot potansiyelindeki değişimi ifade eder. Reaksiyona giren ve

çıkan maddelerin konsantrasyonları denge değerleri olarak seçildiğinde reaksiyon itici gücü AG ve E değerleri

sıfır olacaktır.

Metaller, kendi iyonlannı birim aktivitede ihtiva eden elektrolitik ortamlarda standart bir potansiyele sahiptir.

(10) eşitliğindeki (Fe2+) bir mol olursa log terimi sıfır olacağından E = Eo olur. Ölçülen E değeri pozitif olursa

(8) eşitliğine göre AG < 0 olacağından reaksiyon kendiliğinden olur.

Temci Kavramlar

Korozyona uğrayan metalik yüzeylerde anodik ve katodik reaksiyon bölgeleri oluşur. Bu bölgeler yüzey

üzerinde rastgele dağılmış olabileceği gibi, melalin iç yapısındaki ve sıvı çözelti (elektrolit) içindeki maddelerin

dağılışındaki düzensizlikler nedeniyle yüzeyin belirli yerlerinde yoğunlaşabilirler, ilk durumda genel korozyon

meydana gelirken, ikinci durumda karıncalanma (pitting) gibi bölgesel korozyon meydana gelir. Aynı metal üzerinde bulunan ya da iletken bir telle birbirine bağlı farklı potansiyele sahip metallerden oluşan anot ve katotlar

3-05

KOROZYON VE DENETLENMESİ

bir korozyon hücresinin elektrotlarını meydana getirir. Galvanik hücre kendisi elektrik üretebilen bir elektrolitik

pil gibidir. Şekil.5 bir galvanik hücreyi göstermektedir.

Elektrolit

Şekil.5-Galvanik bir hücrede (pil) akım ve elektron akış yönleri

- Anot : Hücre elektrotlarından biridir. Metal atomları elektron kaybederek (6) reaksiyonundaki gibi iyonlaşırlar. Bu bir anodik reaksiyondur. Metal iyonlarının bir korozyon ürünü meydana getirmesi halinde korzoyon

bu ürünün koruyuculuğu ölçüsünde yavaşlar. Anodik reaksiyonun saldığı elektronlar dış iletken devresinden

akarak katoda giderler.

- Katot : Hücrenin diğer elektrodudur, üzerinde katodik reaksiyonlar oluşur. Katoda akan elektronlar (akım

akış yönünün tersinde) katot yüzeyindeki indirgenme (katodik) reaksiyonlarında harcanırlar. Galvanik hücre bir

pil gibi düşünüldüğünde, akımın dış iletken devredeki yönüne göre, katodun neden (+) ile işaretlendiği anlaşılır. Elektrolitin pHd eğerine bağlı olarak başlıca iki temel katodik reaksiyon meydana gelir :

a) Hidrojen Çıkışı

pH < 7 : H+ + e- -» H (atom)

H (atom) + H (atom) —> H2 (gaz)

b) Oksijen indirgenmesi

pH < 7 : 0 2 + 4H+ + 4e" -> 2H0

pH > 7 : 02 + 2H20 + 4e" -> 40H"

- Elektrolit : iletkenlik özelliği olan sulu çözeltilere verilen bir isimdir. Galvanik bir hücrede elektrotların

içinde bulunduğu, iyon akışı ile iletkenliği sağlıyan sulu bir ortamdır. Elektrolite daldırılan iki elektrodun dış

devrede bir iletkenle birleştirilmesi galvanik hücreyi tamamlar. Aksi halde elektrik akışı mümükün olmaz. İki

farklı elektrot yerine tek bir metal elektrolite daldırılmış olsa metal kendisi galvanik hücrenin anodu katodu ve

iletken bağlantısı olur ve bu metal içinde bulunduğu ortamla beraber bir yarım hücredir. Galvanik hücrenin elektromotor kuvveti (emf) hücrenin elektrot potansiyelleri (Eı ve E2) arasındaki farktan hesap edilir :

E (emf) = Eı - E 2

Bu elektromotor kuvvet, elektrotlar iletkenle bağlandığında hücrede meydana gelecek kimyasal reaksiyonların

itici kuvveti olur.

- Pasifleşme : Sıvı ortamlardaki korozyon reaksiyonlarına bağlı olarak meydana gelen gözeneksiz ve çok

yavaş hızla çö/ünen filmlerin korozyon hızını ihmal edilecek seviyelere düşürmesi olayına denir. Yüzey filmlerinin oluşumu anodik polarizasyona bağh olarak korozyon potansiyeline göre yüksek potansiyellerde meydana

gelir. Pasif filmin kısmen ya da tamamen tahribine yol açan faktörler (kimyasal ya da mekanik) korozyon olayının yeniden haşlamasına sebep olurlar. Bu durumlarda meydana gelen korozyon oyulma (pitting) korozyonu niteliğindedir. Halojenler (Cl-, Br-, I-) bu tip korozyon için en tehlikeli iyonlardır. Oyulma korozyonu özellikle

paslanmaz çelikler için önemlidir, çünkü bunlar korozyon dirençlerini yüzeylerindeki pasif tabiatlı oksit filmine

borçludurlar.

Elektrokimyasal ve Galvanik Seri

Metallerin standart elektrot potansiyellerinin indirgenme potansiyelleri cinsinden ifade edilerek dizilmesiyle

3-06

KORO/YON VE DENETLENMESİ

elde edilen seriye elektrokimyasal seri denir. Bazı seçilmiş elementlerin Eo standart indirgenme potansiyelleri

Çizelge.l de görülüyor.

Çizelge. 1- Bazı Metallern E° Standart İndirgenme Potansiyelleri (volt)

Elektrot Reaksiyonu

Au*

2

+ e"

= Au

E°

+1.68

Pt *

+ 2e" = Pt

+1.20

Hg*

+ 2e- = Hg

+0.85

Elektrot Reaksiyonu

2

Pb *

2

Sn *

2

Ni *

2

+ 2e

-

= Pb

E°

-0.13

'

Elektrot Reaksiyonu

2

Zn *

3

+ 2e" = Sn

-0.14

Al *

+ 2e" = Ni

-0.25

2

Mg *

E°

+ 2e" = Zn

-0.76

+ 3e- = Al

-1.67

+ 2e" = Mg

-2.34

Ag*

+ e"

= Ag

+0.80

Cd *

+ 2e" = Cd

-0.40

Na*

+ e"

= Na

-2.71

Cu2*

+ 2e- = Cu

+0.34

Fe2*

+ 2e" = Fe

-0.44

Ca2*

+ 2e" = Ca

-2.87

2H*

+ 2e" = H2

0.00

+ 3e" = Cr

-0.71

K*

+ e"

3

Cr *

= K

-2.92

E° değeri yüksek metaller soy, düşük metaller aktif metallerdir. Elektrokimyasal seri gerçek durumu yansıtmadığı için pratik bir anlam taşımaz, ancak metallerin birbirine göre davranışlarında referans olarak kullanılabilir. Metallerin verilen herhangi bir elektrolit içinde sahip olduğu potansiyeller daha gerçekçidir; ancak bu ifade

söz konusu elektrolit için geçerlidir. Çeşitli metal ve metalik malzemelerin 20°C deniz suyundaki potansiyellerinin ölçülmesiyle elde edilen dizi galvanik seri adını alır. Yüksek korozifliği nedeniyle deniz suyunda elde edilen

galvanik seri metalik malzemeleri karşılaştırmak için daha güvenilir bir referans oluşturur. Galvanik korozyonun başlayabilmesi için bu serideki malzemeler arasında 50 mV fark yeterlidir.

3. BAZI METALİK MALZEMELERİN KOROZYONA DAYANIMI

Herhangi bir olay olup bittikten sonra bilgiçlik taslamak genellikle kolaydır. Önemli olan elbette olaydan

önce söylenenlerdir, bazı temel kabullere dayanarak olayın gidişi hakkında gerçekçi tahminler yapabilmektir.

Korozyon ne yazık ki olup bittikten sonra hakkkında bilgiç kesilenlerin arttığı, olmazdan önce önemi yeterince

kavranılamamış bir konudur. Ancak gereken önem verildikten sonra, önlenmesi mümkün olamasa da, yapıların

kullanım sürelerinin artırılmasına katkıda bulunacak şekilde kontrol edilebilir. Bir parçanın ya da bir yapının

ömründe korozyon kontrolü açısından üç önemli kademe vardır : tasanın, üretim ve kullanım. Bu kademelerden

herhangi birinde korozyon kontrolü yönünden sergilenecek bir başarısızlık parçanın muhetemelen erken haşarıyla sonuçlanabilir. Malzeme seçimi korozyon kontrolüne etki eden önemli hususlardan birisi olması nedeniyle endüstriyel öneme sahip bazı metalik malzemelerin korozyon özelliklerini bilmek yararlı olur. Ancak, bilinen korozyon özellikleriyle ilgili olarak iyi bir seçim yapabilmek için parçadan beklenen ömrün, parçanın üretileceği,

depolanacağı ve kullanılacağı ortam ve şartların daha tasarım kademesinde kesin bir biçimde belirtilmesi gerekir.

Düşük Alaşımlı Adi Karbon Çelikleri

Ucuz maliyetleri ve yüksek mukavemetleri bu malzemelerin değişik yapı elemanları şeklinde çeşitli ortamlarda kullanılmasını yaygınlaştırmıştır :

- Atmosferde : Bina ve köprü yapımı, motorlu araçlar, enerji nakil hatları, kazan ve ısı değiştirgeçleri

<

imali vb.

- Suda

: Gemi yapımı, açık deniz petrol platformları inşaatı, endüstiyel kazan imalatı vb.

- Yeraltı

: Su ve gaz iletim bonı hatları, petrol ve yakıt tankları vb.

Adi karbon çelikleri bağıl nemin %60 üzerine çıktığı atmosferik ortamların birçoğunda korozyona uğrar. Yüzeyin nemle ıslanmasından sonra başlayan korozyon oksijen varlığı, pH, saldırgan iyonların (CY ve SO2 gibi)

varlığı gibi çevresel faktörlerin yanında, imalat ve ısıl işlem durumuna bağla olarak değişen yüzey özelliklerinden de etkilenir. Bileşimlerindeki karbon, mangan ve silisyum miktarlanndaki artış korozyon hızını azaltır.

Ancak manganın sülfür bileşikleri halinde bulunması korozyon direncini azaltır. Belli miktarlarda bakır eklenmesi de korozyon direncini artırır. Yüzeyin eğim durumu korozyon hızına etki eden önemli bir faktör olup, dikey

yüzeyler 45°C eğik yüzeylere göre daha az korozyona uğrarlar. Başlangıçta yüksek olan korozyon hızı bir yıl

sonra yüzeyde oluşan oksit filmi nedeniyle azalarak sabit değere erişir. Bu kararlı korozyon hızı kırsal, deniz,

kentsel ve endüstriyel atmosfer tipine göre sırasıyla 5-10, 10-30, 10-30, 30-60 um / yıl değerindedir.

3-07

KOROZYON VE DENETLENMESİ

Su içindeki karbon çeliklerinin davranışı suyun akış rejimine ve kalitesine göre değişir. TürbUlUnslı akış

genelde korozyon hızını artırır. Taze musluk sularında 50 (im / yıl olan korozyon hızı deniz suyunda ortalama

100-150 |im / yıl arasındadır. Genel korozyonu yansıtan bu hızlar aralık ve oyulma korozyonu gibi bölgesel korozyon durumlarında oldukça büyük değerlere çıkar.

Yer altında yerleştirilen karbon çeliklerinde korozyon hızı tesbiti oldukça zordur. Toprağın yapısına ve topraktaki nem miktarına bağlı olarak ortaya çıkacak laikli havalandırma pilleri oyulma tipinde bölgesel korozyona

neden olurlar. Oksijeni bol bölgeler pilin katodu, az bölgelerse anodu olur ve anodik bölge oyulmaya uğrar. Anot

alanı / katot alanı oranının düşük olduğu durumlarda oyulma korozyonu riski artar. Benzer bölgesel korozyon tipine betonarme içindeki çeliklerde de rastlanır. Pasif durumda olan beton içindeki çelik yüzeyi herhangi bir nedenle hasara uğramış beton bölgelerindeki korunmasız (aktif) yüzeyle bir arada bulunursa aktif / pasif korozyon

pili oluşur ve aktif bölge oyulur.

Karbon çelikleri 75°C üzerindeki sıcaklıklarda, CO32", OH" ya da NOy iiyonlarının bulunduğu alkali ortamlarda gerilmeli korozyon çatlamasına uğrarlar. Boru sistemlerindeki gaz basıncının yarattığı gerilmeler uygun

korozyon ortamı bulurlarsa bu tür korozyonu teşvik ederler. Gaz iletim hatları ve merkezi ısıtma sisteminin borularında benzeri durumlar ortaya çıkabilir. Sıvı amonyak taşıyan çelik tanklarda da bu tür bir korozyon meydana gelebilir.

%2-3 arasındaki Cr, Ni, Cu, V ve Mo gibi alaşım elemanlarının karbon çeliklerine eklenmesi mekanik özelliklerde önemli iyileşmeler yaratır. Ancak korozyon özelliklerindeki etki sınırlı kalır. Kromdaki kısmi artışlar

korozyon direncinde önemli gelişme sağlarken, %0,3 bakır kazanlarda karıncalanma korozyonunu azaltır. Vanadyum ve Molibden gerilmeli korozyona karşı direnci artırırlar. Korozyon davranışlarının koyduğu sınırlamalara rağmen düşük alaşımlı ve adi karbon çelikleri, iyi tasarlanan yapılarda uygun koruyucu sistemlerle korunduğu zaman, uzun ömürlü malzemelerdir.

Paslanmaz Çelikler

Korozyona dirençleri yüzeydeki pasif krom oksitten kaynaklanır. En az %12 krom içeren bu çelikler yeterli

oksijen var oldukça oda sıcaklığında oksitlerini, harap olması halinde, yenilenerek dirençlerini sürdürürler.

Ancak oksijenin yetersiz, klor iyonlarının zengin olduğu ortamlarda hasara uğramış pasif filmler kendini yeniliyemiyeceği için hızlı bir şekilde aralık ve karıncalanma korozyonuna uğrarlar.

Karbon miktarı %0.03 olan paslanmaz çeliklerde karşılaşılan en kritik nokta tane sınırlarında, malzemenin

belli sıcaklık aralıklarında (genellikle 425-600°C) kalması nedeniyle, meydana gelecek krom karbür çökelmelerinin yarattığı olumsuz korozyon davranışıdır. Krom karbür çökelmeleri tane sınırına yakın bir bölgede krom zayıflamasına neden olacağı için bölgesel karakterli galvanik korozyon olayını teşvik edecektir. Krom miktarı bu

bölgelerde kritik seviye altına düşünce oksit kendisini yenileyip, pasiflenmeyi sağlıyamaz. Kaynak ya da uygunsuz ısıl işlem sonucu ortaya çıkan bu durum karbon yüzdesinin azaltılması ve yapıya alaşım elemanı olarak katılan Ti ve Nb gibi kararlı karbür yapıcılarla pratikte problem olmaktan çıkmıştır. Paslanmaz çelikler kaynak

edilirken karbon girişini azaltmak için yüzeydeki organik boyalardan arındırılmalıdır, çünkü bunlar karbon sağlarlar. Korozyon açısından paslanmaz çelikler ostenitik, ferritik vj çift fazlı (ostenit+ferrit) olmak üzere üç grupta incelenirler.

a) Ostenitik Paslanmaz Çelikler

Karbon çözünürlüğünün yüksek olması nedeniyle tane sınırlarında krom karbür oluşmadığından kaynak edilebilirlikleri iyidir. Durgun sulu ortamlarda kullanılmadığı sürece aralık korozyonu direnci yüksek AISI 316 paslanmazı en yaygın olanıdır. %6-7 Molibden eklenmesinin kötü şartlarda bile aralık korozyonu direncini arttırdığı bulunmuştur. Mo içeren yüksek alaşımlı türlerinin (Ni > %40) pratik olarak tane boyu gerilmeli korozyon

çatlamasına uğramadığı kabul edilir. Oslenitik yapıyı kararlı kılmak için azot ile alaşımlandırılabilirler. Mo içeren türlerde karıncalanma korozyononuna karşı direnç yaratan N eklenmesi gerilmeli korozyona hassaslık yaratır. N ile alaşımlandırılan bu tüllerinde gerilmeli korozyon riski Mo ilavesi yüksek tutlarak dengelenir. Termik

santrallerde baca gazı temizleme işlemlerinde, kağıt endüstrisinde sıvı atıkların işlenmesinde konstrüksiyon

malzemesi olarak başarı ile kullanılıyorlar, ilk yatırım fiatındaki artışlar bu malzemelerin göstereceği uzun

ömür ve iyi performansla karşılanabilmektedir.

b) Ferritik Paslanmaz Çelikler

Karbon ve azot çözünürlüklerinin çok düşük oluşu bu malzemelerin çok kolayca korozyona hassas hale gelmesine neden olur. Düşük miktarlarda Ni, Mo ve Al eklenmesi AISI 409 tipinin eksoz yapımında yumuşak karbon çeliğe bir alternatif oluşturabileceğini göstermiştir. C ve N miktarlarının üretim kademesinde düşük tutulması ile bu çelikler sürtünmenin (abrasion) önemli olduğu eğimli nakliye kanalları (madencilikte), vagon ve boru

iletim yolları gibi yapıların imalinde başarıyla kullanılırlar. AISI 444 tipi yüksek krom ve bir miktar Mo eklen3-08

KOROZYON VE DENETLENMESİ

mesi ile korozyon ve gerilmeli korozyon dirençleri yüksek bir malzeme olarak rafinerilerde, kimya ve gıda endüstrisinde kondenser ve ısı değiştirgeçlerinin yapımında kullanılır. Yetmişli yılların ortasından bu yana ferritik

ve ostenitik paslanmazlar enerji üretim santrallerindeki deniz suyu soğutmalı kondanserlerin yapımında geniş

uygulama alanı bulmuştur. Bu çeliklerde Cr / Mo oranı kritik bir durum gösterir. Oslenitikler % 20-25 kroma

karşı %6 Mo gerektirirken, %25-28 Cr lu ferritik paslanmazlar %3 Mo gösterir.

c) Çift Fazlı Paslanmaz Çelikler

Bunlar, yapısında ostenitik türlerin tokluk ve iyi kaynak edilebilme özellikleriyle ferriü'klerin genel korozyon

ve gerilmeli korozyon dirençlerini bir arada bulundururlar. Bu özellik kombinasyonunun temini ancak krom ve

molibden miktarlarında ek maliyet unsuru olan artışlarla karşılanabilir.

Dökme Demirler

Karbon çelikleriyle karşılaştırıldığında su içinde daha iyi korozyon direnci gösterirler. %3 e varan Ni eklenmesi ile lamel grafitli dökme demirlerin korozyon direnci ve mukavemeti biraz artırılır. Larnelli grafit yapı dokusu demire göre katodik olduğundan galvanik etkiyle demirin korozyononu artırır.Grafitçe zenginleşen ve mukavemetini büyük ölçüde yitiren dökme demir temasta olduğu metallerin (daha soy potansiyelde olsa da)

korozyonunu teşvik eder. Çünkü demirin çözünmesi ile ortaya çıkan grafitleşme nedeniyle oluşan katodik grafit

yüzeyi, demirin temasta olduğu metaller üzerinde kurban anot görevini yerine getirmesini engeller. Dökme demirlerdeki bu durum grafitlerin küreselleştirilmesi ile (küresel grafıli dökme demirler) ortadan kalkar. %13-36

arasında Ni eklenmesi ile elde edilen ostenitik yapılı dökme demirler rafinerilerde ve elektrik üretim sistemlerinde vana, pompa gövdesi, kondenser su gövdeleri yapımında kullanılırlar. Ayrıca grafitleşme problemleri de yoktur.

Alüminyum ve Alaşımları

Döküm ve plastik olarak şekil verilen olmak üzere iki ana grupta toplanırlar.Plastik şekillendirilenler de ısıl

işlem verilebilir (h) ve verilemez (N) diye iki kısımda ele alınabilir.

Plastik şekillendirilen cinsleri üzerine saf alüminyum ya da bir alaşımı (%1 Zn içeren) astarlanarak korozyona dirençli hale getirilirler. Uygun bir çözelti içinde yüzeydeki oksit film kalınlığının artırıldığı anotlama (anodising) işlemi de korozyon dilencini artırır. Astarlama ve anotlaina işlemleri özellikle 2000 serisi alüminyum alaşımlarında yaygın kullanılır, çünkü bunların korozyon dirençleri diğer serilere göre düşüktür. Yüksek

sıcaklıklarda katı çözelti halinde bulunan Al-alaşımlannın ısıl işleminde dikkatli olunmalıdır. Aksi halde serisine göre ana matrise kıyasla anodik (Mg2/AU) ya da katodik (Cu AIT) metaller arası faz çökelmeleri sonucunda

korozyon özellikleri kötü yönde etkilenir.

2000 ve 7000 serisi alaşımlar belirli ısıl işlem koşullarında gerilmeli korozyon hassaslığı gösterir.Özellikle

kalın kesitlerde bu durum kritiktir. Hassaslığın minimuma indirilmesi karışık bazı ısıl işlem türleri ile (T73 ve

RRA gibi) mümkündür. Ancak bu işlemler sonucu mekanik özelliklerinde T6 ısıl işlemine göre gerileme görülür.

Atmosfere açık binalarda ve yapı işlerinde 3000 ve 5000 (özellikle deniz kenarlarında) serisi alaşımlar atmosferik korozyona dirençlidir. 5000 serisi yüksek mukavemet, iyi korozyon direnci özelliklerini yapısında bulundurur. 6000 serisi çok iyi mukavemet özellikleri yanısua korozyon dirençlerinden, 5000 serisine göre, kaybederler.

iyonik değişim nedeniyle alüminyum alaşımlarının sulu ortamlarda çok iyi izole edilmiş olsalar bile, özellikle bakır alaşımlarıyla bir arada bulundurulması sakıncalıdır.

Döküm alaşımlarında da yapıdaki bakır korozyon direncini azaltır. Bu durum özellikle deniz şartlarında

önemlidir.

Son yıllarda uçak endüstrisinde 2024 ve 7075 in yerini alacak Al-lityum alaşımları geliştirilme aşamasındadır. Uygun korozyon direnci sağlamaları koşuluyla uçaklarda %10 a varan bir hafifleme sağlıyabilecektir. %3 ile

daha düşük miktarlarda Zn ve Mg içeren alaşımlar en ilgi çeken lityum alaşımı olarak görülüyor.

Bakır ve Alaşımları

Alaşımsız olarak kullanıldığı gibi başka metallerle alaşımlandırılmış olarak da kullanılır. Önemli alaşımları Zn (pirinçler), Ni (küpronikel), Al (Al-bronzu), Sn (Kalay bronzu) elementlerini ya da bunların değişik oranlarındaki kombinasyonlarını içerir. Saf olarak çeşitli bina ve mimari yapıların çatı ve ön yüz kaplamalarında

kullanılır. Açık atmosfer koşullarında 7-10 sene içinde yüzeyde oluşan yeşil patına [Cu SO4 . 3 Cu (OII2)] dekoratif amaçlı, bakım masrafı düşük çatı kaplamacılığını cazip hale getirir. Diğer metal ve alaşımlarla bir arada

kullanıldığı zaman, özellikle su taşıma sistemlerinde, sulu ortamda çözünmüş bakır daha aktif yüzeylerde çöke3-09

KOROZYON VIv DENETLENMESİ

•vK< • Korozyona neden olabilir. Endüstriyel atmosferler, özellikle amonyak bileşiklerini taşıyan, bakır

1

i .

MI ; ı -ıel ve gerilmcli korozyona hassaslığını artırırlar.

• <';<ğıl!in sistemleri, su ıslah üniteleri, kondenser ve ısı değiştirgeçlerinde, çok kullanılan Cu ve alaşımları

aynı Zuıiia.ıda boru ve boru bağlama elemanlarının, vana. pompa ve musluk parçalarının yapımında da kullanılabilir. Musluk suyundan kirliliği artan tuzlu sulara doğru bu parçaların korozyona uğrama riski artar. Akış hızı,

sıcaklık ve suda çözünen oksijen miktarındaki artış korozif etkiyi artırır.

Su sistemlerindeki bakır alaşımlarım ilgilendiren korozyon türleri : Farklı havalandırma korozyonu, gcrilmeli korozyon çatlaması, erozyon korozyonuve çinko ve alüminyum alaşım elementleri için söz konusu olan

metal kaybı korozyonudur. Parklı havalandırma genellikle bir tasarım problemidir. Akışkanın bazı bölgelerde

yeterince oksijenle beslenememesinden doğar. Erozyon korozyonu akış rejiminin bir fonksiyonu iken, vana ve

pompalardaki basınç değişmesi sonucunda kavitasyon korozyonu oluşur. Amonyak ve civa bileşikleri içeren,

nemlilik oranı yüksek atmosferlerde gerilme korozyonu çatlaması yaygındır. Nemin yüksek olduğu mevsimlerde

bu risk fazla olduğundan mevsim gevrekliği olarak da adlandırılır. Zn kaybı olan çinkosuzlaşmaya karşı direnç

%63 ün üzerindeki Cu artışıyla artar. %85 Cu içeren alaşımlarda deniz suyunda bile çinkosuzlaşmaya rastlanmaz. %63 den az Cu içeren a -pirinçlerinde çinkosuzlaşmaya karşı direnç %0.02-0.04 arası arsenik, antimuan

ve fosfor eklenmesiyle artırılabilir. Kondenser boruları genellikle arsenik eklemeli a -pirinçlerinden yapılır. Fışkırtmaya, metal kalıp döküme, sıcak dövme ve kesme işlemlerine uygunluğu nedeniyle su boruları bağlama elemanlarının yapımında kullanılan (a + P) pirinçleri (Cu miktarı a ya göre düşük) sadece arsenik eklenmesiyle

çinkosuzlaşmaya dirençli hale getirilemez. Kompozisyon öyle seçilmeli ki sıcak işleme durumunda a + (3 yapısındaki pirinç çalışma sıcaklığında tek a fazında olsun ya da (3 fazları a fazı içinde izole edilmiş halde bulunsun. %8 Al içeren bronzlar alüminyumca zengin y fazı olmadığı sürece alüminyum kaybına karşı dayanıklıda.

%l-2 Fe, $4.5 ve daha fazla Ni eklenmesiyle alüminyum kaybı kontrol edilir. 600°C den yapılan hızlı soğutma

da alüminyumsuzlaşma için yararlıdır.

Yüksek sıvı akış hızlarına karşı alüminyum pirinci ve kuproııikel iyi direnç sergilerler, ancak akış hızının

belli bir üst limiti vardır. Al-pirinci için deniz suyu içinde 2.2 m/s olan hız, kuproııikel alaşımlarında 3.5 m/s ye

kadar çıkar. Kalay ve fosfor bronzları da akan deniz suyuna karşı iyi direnç gösterirler. %8-12 arası Sn içeren

bronzların geiilmeli korozyon direnci pirinçlerden iyidir; aynı zamanda asitli sularda da iyi korozyon direnci sergilerler. Cu alaşımlarına %l-4 arasında Fe eklenmesi erozyon korozyonuna karşı ilave bir direnç sağlar.

Titanyum ve Alaşımları

Titanyum hem deniz hem de endüstriyel ortamlarda atmosferik korozyona, ortam sıcaklılarındaki taze ve

deniz sularındaki erozyon korozyonuna ve korozyona karşı çok iyi dirençlidir. Bir çok günlük ortamlarda titanyum ve alaşımlarının en iyi korozyon direnci göstermiş olmaları bunların askeri amaçlı uygulamalarda, uzay,

uçak, nükleer, kimyasal, petrol üretim ve işleme, elekrolitik kaplama, gıda proses ve fotoğrafçılık endüstrilerinde

kullanımına yaygınlık kazandırmıştır.

Oldukça aktif olan titanyumun olağanüstü iyi korozyon direnci çok geniş bir sıcaklık aralığında, değişik ortamlarda yüzeyinde meydan gelen oldukça sıkı bağlı ince bir oksit oluşumundandır. Bu oluşumun meydana geldiği ortamlardaki eser miktardaki su bile bu filmin koruyucu niteliğine etki eder.

Titanyumun 882°C nin üzerindeki a (hekzagonal yapıda) ve altındaki P (yüzey merkezli kübik) allotropik yapıları, ilave alaşım elemeııtleriyle oda sıcaklığında kararlı hale getirilirler. Al ve Sn a yi, V, Mo, Cr ve Cu ise P

yi kararlı kılarlar, oc/p ve p alaşımları üstün mekanik özelliklerine karşılık, a alaşımlarına göre daha düşük korozyon dilenci gösterirler.

Kuru niüik asit buharı hariç oksitleyici çözeltilerinde çok iyi korozyon direnci gösterir. Koruyucu olarak kullanılan silis bileşikleri ve silikon gresi yardımıyla 200"C sıcaklıklarda bile nitrik asit, nitrik + klorik asit karışımlarına karşı yüksek korozyon direnci gösterir. Hidrofluorik asit gibi indirgen asitlere karşı direnci çok zayıftır. Bunun için %30 Mo ve %0.2-0.5 Pd içeren ulaşımları geliştirilmiş olup, sıcak, konsantre hidroklorik,

sülfirik ve fosforik asillere karşı emniyetle kullanılırlar. Çözeltinin havalandırılması, içine nitrik asit ve Fe 3+ ,

Cu 2 t ve Ti 3 t gibi oksitleyici iyonların eklenmesi indirgen asit ortamlarında korozyon dilencini artırır.

Belirli ortamlarda korozyon ve gerilmeli korozyona uğrar. Koruyucu filmin çatlaması ile başlıyan çatlak oluşumu, çatlak büyüme hızı filmin kendini onarma hızından yüksek oldukça, gelişine eğilimi gösterir. Gerilme korozyonu saf titanyumdan çok alaşımlarında görülür.

3-10

KOROZYON VE DENETLENMESİ

Nikel ve Alaşımları

Nikel ve alaşımları petrol ve kimya endüstrisindeki saldırgan ortamlar dahil bir çok ortamda çok iyi korozyon direnci gösterirler. Pahalı malzemeler oluşları itibariyle ancak daha ucuz malzemelerin ekonomik bir ömür

sağlıyamadığı durumlarda kullanılırlar. Tipik alaşım elemanları içinde Cu, Cr, Fe, Mo, Ti, Mn, Co, Al sayılabilir. Bunların en önemlileri ilk dört elementtir ve bunların herbirinin nikelle kombinasyonu belli ortamlarda önemli korozyon direnci gösterir.

Normal sıcaklıklarda havada korozyona direnci iyi olan saf ticari nikel kükürt dioksit ve %70 in üstünde

bağıl nem durumunda puslanma ile sonuçlanan renk değişimine uğrar ki, nedeni yüzeyde oluşan nikel sülfat filmidir. Sıcak ve soğuk alkali çözeltilere ve sıvı sodyum hidrokside dirençli olan nikel indirgen asitlerde yavaş da

olsa korozyona uğrar. Çözünmüş oksijen bu korozyonu hızlandırır. Oksitleyici asitler (HNO3) ve Cu2+, Fe 3 + gibi

iyonların tuzları nikele karşı saldırgandır; deniz suyu içinde karıncalanma korozyonu olabilir.

320°C üstünde kükürtlü atmosferlerde tane sının korozyonu görülür; kükürt olmadığı durumlarda 850°C ye

kadar verimli çalışır. Kükürt tane sınırlarında ayrışmaya uğrayarak kırılganlık yaratır. Bu tehlike 550-650°C

arasında en yüksektir. Cr ve Fe ile alaşımlandırma 1200°C ye kadar kükürtün zayıflatma etkisine karşı direnci

artırır. Bu alaşımlar fırınlarda ve kimyasal işlem ünitelerinde başarı ile kullanılırlar.

Nikelin yaş korozyona karşı direnci Cu, Cr, Mo ve Fe ile alaşımlandınlarak artırılır. %30 Cu alaşımlı

monel 400, kükürt kirliliği olan ortamlarda puslansa, pasif yüzey filmini bozan oksitleyici asitlerin saldırısına uğrasa da indirgen asitlere ve alkalilere karşı ticari saf nikelden daha dirençlidir. Akış hızı > 2 m/s olan çok iyi havalanmış deniz suyunda korozyon ve erozyon korozyonu direnci çok iyidir. Genellikle gemilerde, açık deniz

platformlarında, karadaki enerji istasyonları ve kimyasal fabrikalarda vana içi ve pompa parçaları yapımında kullanılırlar. Havası giderilmiş 11F monel e saldırmazken, havalı asil hızlı bir korozyon yaratır.

Nikelin pasifleşmesini kolaylaştıran krom %14 den fazla eklenirse nitrik asit ve oksitleyici asitlerin saldırı

riskini azaltır. Iııconel (Ni / Cr / Fe - 77 / 15 / 8) ve Hastelloy C (Ni / Mo / Cr / Fe - 56 / 17 / 15 / 5) alaşımları bu

asitlere karşı dirençli olduğu gibi, Hastelloy C ye eklenen Mo deniz suyundaki oyulma ve aralık korozyonuna

karşı çok iyi direnç sağlar. Hastelloy B (Ni / Mo / Fe / Si - 62 / 28 / 5 / 1) oksitleyici asit ve iyonlara karşı dirençli olmamakla birlikte geniş bir sıcaklık aralığında çok değişik kompozisyonlardaki HC1 ye, havası giderilmiş fosforik ve sülfirik asitlere dirençlidir. Ancak Mo eklenmesi alaşımları gerilmeli korozyona karşı duyarlı

hale getirir.

4. BUHAR SANTRALILARINDA KOROZYON SORUNLARI

Buhar üretim santrallannda kullanılan gerek sıvı gerekse pülverize katı yakıtlar bünyelerinde hayli yüksek

oranlarda kükürt bulundururlar. Yanma sırasıda kükürt yanına durumuna göre,

(1)S + O2<->SO2,

(2) SOI + 1/2 O 2 ^ S O 3

formüllerine göre kükürt dioksit ya da kükürt trioksidc dönüşür. Ancak normal yanma şartlarında SO3 miktarı

azdır. Örneğin %3 kükürtlü bir kömür yandığında hacimsel olarak milyonda 5 mertebesinde SO3 meydana gelir.

Bu miktar %3 kükürtlü bir sıvı yakıt için milyonda 10-30 hacimlere çıkabilir. Bu SO3 baca gazları içinde %8-14

hacimsel oranında bulunan su buharı ile 350°C altında ağırlıkça %80 oranlarında bir konsantrasyona sahip

H2SO4 oluşturur :

> 35O°C

SO3 + II;O - J J » ' ~ n 2 SO4

< 350°C

yanma gazları içindeki çok düşük oranına rağmen soğuk yüzeylerde yoğunlaşma fırsatı bulursa oldukça ciddi

korozyon problemleri yaratır. İzolasyonun belli bölgelerde kesik ya da süreksizlik hali göstermesi bu bölgelerde

asit yoğunlaşmasına fırsat hazırlıyabilir. Bu durum Şekil.6 da görülen buharlı güç santrallannda kazanları 300400°C arasında teıkcden gazlanıl, bacaya gidiş yolu üzerindeki hava ön ısıtıcıları, elektrostatik toz çöktürücüleri

ve bu üniteler arasındaki gaz iletim kanallarında sıcaklığın gittikçe düşmesine bağlı olarak yoğunlaşma olasılığının artması nedeniyle giderek kiritik hale gelir. Bu tip sandallarda gazlann çiğlenme sıcaklığı 100-150°C arasında olup, bu sıcaklık aralığının altında asit yoğunlaşması meydana geleceğinden korozyon riski ortaya çıkar.

Bu bakımdan kullanılacak malzemelerin oda sıcaklığından 150°C ye kadar her konsantrasyondaki sülfürik asite

direnç göstermesi gerekir.

3-11

KOROZYON VE DENETLENMESİ

Çiğlerime korozyonuna karşı alınacak önlemler arasında (i) asit çökelmesini ortadan kaldırmak ya da azaltmak (ii) asit ve metal yüzeyi arasındaki kimyasal reaksiyonu azaltmak sayılabilir. Asit çökelmelerinden doğan

çiğlenme korozyonu için bağlantı yerlerinin ve ön hava ısıtıcılarındaki sızdırmazlıklann çok iyi kontrol edilmesi

gerekir. Asit çökelmesini, asit kurumu taşıyan karbon parçalarının yayılmasını engelliyerek, önlemek için son

zamanlarda bazı katkı maddeleri (Mg esaslı malzemeler, amonyak ve AI2O3 / SİO2 gibi) kullanılmaya başlanmıştır. Asit korozyonuna dayanıklı malzemeler açısından (1) seramikler, (2) plastikler ve (3) metaller şeklinde

kaba bir sınıflandırma yapılabilir. Seramiklerin yüzey emayeleri şeklinde uygulanmasının hava ısıtıcı elementlerde 4 kata varan ömür artışı sağladığı bulunmuştur. Ancak, kırılgan oluşları bir eksi puan yaratır. Hafif ve

esnek oluşları nedeniyle plastikler gaz kanallarındaki kesit değişim yerlerinde, destek askı yüzeylerinin kaplanmasında giderek artan uygulama alanı bulmaktadırlar. Metalik malzemelere gelince, çiğlenme noktası şartlarında ve 140°C deki sıvı yakıt ortamlarında yapılan çalışmalar yumuşak çeliklerin paslanmaz ostenitik çeliklerden

daha iyi sonuç verdiğini göstermiştir. Ancak, pahalı olan nikel alaşımlarının daha uygun olması yanında, bunların davranışlarında da belli ölçüde belirsizlikler vardır.

Yonma gazlan işlem

ünitesi

-A~Buhar enerji

' üretim ünitesi.

9-Sıcak hava

1-Kazan

10- Yanma hücresi

2-Kızgın-buhar

V-Yanma gazları

3- Türbin

12-Soğuk hava

4-Yoğusturucu

5-Bosleme suyu tankı13-Hava ısıtıcı

14-Elektrolitik toz tutucu

6-Takviye suyu

15-Fan

7-Pompa

'•'

16-Baca

Yakıt

0-

Şekil.6- Buharlı güç santralinin şematik resmi

Şekil.6 da görülen buharlı güç santralinin buhar-enerji üretim ünitesinde sıvı ortamın yapısının çok iyi kontrol edilmesi gerekmektedir. Bu ortamın oksijen miktarı vcpH değerindeki artış; buhar üretim ünitelerindeki korozyon hızını artırır. Bu ünitelerde su genellikle kapalı devre olarak jçalışir ve çelik, ünitenin ana yapı malzemesidir. Sistemde kabuk oluşumu, sistemdeki kalsiyum tuzlar; ve çözünmüş karbon dioksitin katıldığı CaCÜ3

+II2O + CO2 <=» Ca (HCC>3)2 reaksiyonunun denge durumuna bağlıdır. Sistemde CO2 seviyesi düşük ve pH yüksekse suyun ısıtılmasıyla reaksiyon sola giderek kalsiyum karbonatı oluşturacaktır. Ortamın pH değeri 11 in

üzerine çıkacak şekilde bir su ıslahı gereklidir. Bundan sonra 'amaçlanan oksijen miktarını azaltmak ve kabuk

teşkil eden tuzları ortamdan atmaktır. Ana besleme suyu yb.j>uş"turucüdan gelen sudur ve içinde karbon dioksit,

oksijen ve buhar fazıyla taşınan, önemli bölümü sodyum esaslı •çözünmüş tuzlar vardır. Takviye suyu ise sertlik

veren kalsiyum ve magnezyum tuzları yanında ilave karbon dioksU-ve.oksijen taşır.

Ortamdaki çözünmüş karbon dioksit soğuk suda CO2 + Ii2O.-*H2C>3 formülüne göre karbonik" asit ^apar ve;

bunun etkisiyle suyun pH değeri koruma için gerekli olan değerin çok altındadır. Su kaynadığında,gaz atılır ye

sistemi geçerek yoğunlaşan su içinde yeniden çözünür. Bu nedenle-yoğunlaşma suyu sistefliin her. yerinde daima

küçük pH değerindedir.

Sulu ortamdaki oksijen, çelik buhar kazanlarında mevcut alkali ortamlarda katot reaksiyon verimini artırır.

Suyun ısınması ile birlikte ortamdan ayrılan oksijen sistemin kapanması halinde kazanın üst yüzeylerine yapışır

ve buralarda farklı havalandırma sonucu oyulma korozyonu meydaa gelir. Korozyon ürünlerinin oyukcuğu kapatması sonucu oyulma kabuk altında devanı eder.

Suda çözünmüş Mg ve Ca tuzlan btıharlaşmaya bağlı olarak çökelirler ve metal yüzeyinde kabuk oluştururlar. Kabuğun kalınlaşmasına paralel olarak azalan ısı iletim hızı. verim kaybı yanında borularda eğilme ve boruların alev yüzündeki aşırı ısınmış bölgelerinde kül toplanma riskini artırır. Besleme ve takviye suyunun ıslahı

sıvı ortamdaki kirleticilere, ünitenin özellikle sıcaklık ve basıncı olmak üzere çalışma özelliklerine bağlı olarak

karışık bir işlemdir. Su ıslahı genellikle şu işlemleri gerektirir : (1) Yumuşatma, (2) Oksijenin giderilmesi (havasızlandırma), (3) pil ayarı ve (4) koruyucu ilavesi. Yumuşatmanın amacı sudaki kabuk oluşturucu iyonları temizlemektir. Bu ise suyun ısıtılması ve iyon değişim filtrelerinden geçirilmesi ile mümkündür. Su sistemindeki

oksijenin temizlenmesi ısıl ve kimyasal yolla yapılır. Isıl temizleme oksijenin çözünmesinin artan su sıcaklığına

3-12

,r ,t

KOROZYON VE DENETLENMESİ

bağlı olarak azalması esasına dayanır. Kimyasal oksijen temizleme ise Na2SCb ve hydrazine (N2H4) kullanılarak

yapılır. Esası 2Na2 SO3 + O2 -4 2Na2SO4 ve N2H4 + O2 -» 2H2O + N2 reaksiyonlanna dayanır. Yüksek basınçlı

ve buharlaşma hızı yüksek sistemlerde hydrazine tercih edilir, ancak kapalı yerlerde zehirleyici etki gösterir. pH

ayarı genellikle kazandan önce sistemdeki CO2 yi nötürleştirmeye yönelik olup, morpholine, octadecylamine ve

cyclohexylamine gibi aminler ve amonyak (NH3) gibi maddelerle gerçekleştirilir. Bunlar kolay buharlaşan fakat

genellikle suda çözünmeyen maddeler olduğundan, buharla beraber taşınırlar ve konderserlerde yoğunlaşarak

koruyucu bir film de meydana getirerek koruyuculuk görevi yaparlar. pH kontrolü için sodyum hegzametafosfat

ve sodyum ortofosfat ile bereaber sodyum hidroksit eklenir. Ancak ortofosfatlar tortu oluşumuna sebep olur ve

bunların temizlenmesi için kazan zaman zaman blöf yapılır.

Nükleer enerji santrallanndaki buhar üretim sistemlerinde paslanmaz çelik kapalı devreleri çalışır. Bu sistemlerde iyon dönüşümü ve oksijen temizleme işlemi son derece önemlidir. Bu devrelerde en önemli hasar paslanmaz çeliklerin gerilme korozyonundan kaynaklanır. Bunun için devredeki oksijen ve klor miktarlarının kontrolü çok önemlidir. 1970 lerin başında karbür çökelmesi sonucu hassaslaşmış paslanmaz çeliklerin osijenli

ortamlarda, iyon değişim reçinelerinden sisteme karışan sülfat iyonları nedeniyle, gerilmeli korozyona uğradığı

tesbit edilmiştir.

Suyun ıslahında aşırılıklardan kaçınılmalıdır, aksi halde meydana gelecek alkali birikimi (kostik soda NaOh) taneler arası bir gerilme korozyonu çatlaması yaratabilir.

Yüksek Sıcaklık Etkisi

Oksitlenme genellikle 55O°C üzerindeki sıcaklıklarda ciddi problemler yaratmaya başlar. Yüksek sıcaklıktaki buhar akışı içinde çelik 3Fe + 4H2O -» Fe3C>4 + 4H2 reaksiyonu gereği siyah bir magnetit kabuğu ile kaplanır.

Kabuk oluşum hızı sıcaklığa, bu sıcaklıkta kalma zamanına ve kızgın metal yüzeyinin taze buharla (oksitleyici

atmosfer) beslenme hızına bağlıdır. Araştırmalar kabuklaşma hızının 800°C üerinde arttığını 1000°C üzerinde

yeniden yavaşladığını göstermiştir. Kabuk oluşum hızına etki eden bir diğer faktör de oksitlenmeye bağlı

kabuk tabakasının genişlemesidir. Bu genişleme ana metalinkinden farklı olup, boru duvarları boyunca ısıl gerilmeler meydana getireceğinden kabuğun yırtılmasını kolaylaştırır. Çatlayan ya da kınlan kabuk bölgelerinden

kabuklaşma hızlanarak devam eder. Kazan borularının gerek buhar yüzünde, gerek alev yüzünde meydana gelen

değişik karakterli kabuklar ısı iletiminin düşmesine neden olduğundan borularda aşırı ısınmalar meydana gelmeye başlar. Bu aşırı ısınmalar ise borularda ani patlama hasarlarına, bir tek boru ya da boru demetlerinde bel

verme olaylarına neden olur. Aşın ısınmalar sirkülasyonun hatalı ve akışın karasız olduğu durumlarda oluşur.

Yüksek sıcaklıklarda oluşan oksit kabuklarına bağlı olarak kızdıncı borulannda bel verme ve yarılmalar meydana gelebilir. Kızdıncılann alev yüeyinde kabuklaşma olduğunda kabuktaki sodyum-vanadyum bileşiklerine

bağlı olarak korozyon başlar. Bu bileşiklerin oksit kabuğu içine gitmesi kabukların ergimesine neden olacağı

için yüzeyden devamlı bir kayıp söz konusu olacaktır. Bu tip olaylara karşı en dayanıklı malzemeler Cr-Ni alaşımlarıdır.

5. KİMYA FABRİKALARINDA KOROZYON

Genel Yaklaşım

İşlem tesislerindeki kimyasal maddelere karşı malzemelerin dirençleri hakkında genelleme yapmak hemen

hemen olanaksızdır. Kimyasal maddelerin sayısındaki çokluğun yanında, kullanım şartları, sıcaklık, konsantrasyon, akışkan hızı, havalandırmanın derecesi, saflık, gerilme durumu ve daha başka koşullar arasındaki fark

aynı malzemenin değişik uygulamaları arasında büyük değişimler gösterir. Çok miktarda deneysel verilere rağmen, korozyon bilimi bir sistemin davranışlarını temel ilişkiler bazında, olayın meydana gelişinden önce tahmin edebilecek durumda değildir.

Korozyona direncin birinci derecede gereksinim olduğu malzeme uygulamalannda, değişik ve bağımsız kaynaklardan edinilecek korozyon verilerinin sağlıklı kullanılabilmesi için eldeki kimyasal işlemin çok iyi anlaşılmış olması gerekir. Kaldı ki söz konusu kimyasal koşullara uygun korozyon verilerinin de istenildiği anda elde

edilebilmesi kolay değildir. Bu bakımdan karar verme aşamasında iken servis şartlarında nelerin olacağını önceden kestirmek oldukça zordur. Korozyonla ilgili temel eşitlikleri ve verileri kullanarak bazı malzemelerin, örneğin paslanmaz çeliklerin, polarizasyon eğrilerini çeşitli ortamlarda önceden tahmin edecek bilgisayar programlannın geliştirilmesi için korozyon olaylarında modelleme çalışmaları yapılmıştır. Ancak, korozyon

davranışlarının polarizasyon eğrilerinin yorumuna bağlı olarak önceden kestirilebilmesi de bu yorumu yapabilecek kişilerin varlığına bağlıdır.

Yüksek saflıkta kaliteli kimyasal maddelerin özel gereksinimleri, bunların üretilmesi aşamasında korozyon

dirençleri yüksek malzemelerin seçimini zorunlu kılar. Bu bakımdan kimyasal fabrikaların birçoğunda paslanmaz çelikler ve yüksek alaşımlı malzemeler korozyon gereksinimi nedeniyle yaygın olarak kullanılırlar. Paslan3-13

KOROZYON VE DENETLENMESİ

maz çeliklerle ilgili daha geniş bilgi Ayıran.7 de bulunabilir. Mevcut veriler ve amprik sonuçlan kullanarak malzemelerin korozyon davranışları hakkında bir ön tahminde bulunmanın zor olduğu durumlarda, gerçek şartlarda

malzemenin korozyon davranışlarının belirlenmesi için bazı korozyon testlerinin yapılması gerekir.

Metaller

Servis şartlarının çok aşırı korozif olmadığı durumlarda dökme demirler karıştırıcı ve pompa gövdelerinin

yapımında yaygın olarak kullanılırlar. Geriline korozyonu çatlamasına uğramadıkları için tuz ve kostik soda buharlaşma tavalarında paslanmaz çeliklere tercih edilirler. Özel kullanım amacıyla korozyon dirençleri %35 Ni

eklenmesi ile geliştirilmiş ostenitik dökme demirler, seyreltik sülfürik asite ve kostik sodaya karşı standart ferritik dökme demirlerden daha iyi direnç gösterirler. Yüzeylerinde geçirgen olmayan, direngen bir koruyucu oksit

filmi meydana getiren yüksek kromlu (%30 a kadar) dökme demir ve çelikler, bol oksijen ve oksitleyici madde

bulunduran sıvı ortamlarda başarı ile kullanılırlar. Yüksek sıcaklık dirençleri nedeniyle fırın, ısı değiştirgeci

parçalarının yapımında kullanılırlar. Ancak, oksit filmini delerek tahrip etme gücü yüksek klor iyonu içeren sulu

ortamlarda dikkatli kullanılmaları gerekir. Oyulma potansiyelinin altındaki potansiyellerde uygulanacak anodik

koruma iyi kontrol edilmesi kaydıyla başarı ile uygulanabilir. Oksitleyici asidik ortamlarda anodik koruma altındaki paslanmaz çelikler başarıyla kullanılırlar. Hidroklorik ve hidroîluorik gibi, oksitleyici olmayan, asitli ortamlarda ve bu ortamların depolanmasında anodik korumalı krom ve titanyum kapların kullanımı yaygındır. Oksitleyici asidik ortamlarda kullanılan anodik korumalı paslanmazlar alkali ortamlarda kullanılmazlar. Çünkü

kostik kırılganlığa bağlı gerilme korozyonu çatlaması problem yaratır. Sıvı ortamlarda uygulanan anodik koruma malzeme yüzeyinde l i ^ üzerindeki potansiyellerde meydan gelen pasif filme bağlıdır. Maliyeti düşük olduğundan tercih edilir. Ayrıca pasiflenme özelliği gösteren basit, kolay temin edilen ucuz malzemeleri anodik koruma altına alarak, pahalı malzeme kulanınıının önüne geçilebilir.

Yüzeylerindeki dirençli pasif filme bağlı olarak korozyon dayanımı yüksek silisli dökme demirler de oksitleyici asidik ortamlarda emniyetlidir. Ancak, alkali ortamlarda tercih edilmezler. Ilidrofluorik asitin de saldırısna

uğrayan bu demirler 1IC1. IIBr ve H1SO3 lü ortamlarda yüzeylerindeki pasif film uzaklaştırıldığı için sınırlı bir

direnç gösterirler.

Kimya endüstrisinde paslanmaz çeliklerin özel bir yeri vardır. Genel olarak bunların performansı yüksek

krom ve nikel, düşük karbon ve bir miktar molibden ilavesi ile artar. Sülfürik asitteki servis ömürleri iyidir. Bol

oksijenli ve oksitleyici madde (IINO3 ve CUSO4 gibi) ilave edilmiş ortamlarda daha da başarılıdırlar. I1C1 ortamlarında kullanımı çok seyreltik olması kaydıyla mümkündür.

Zayıf korozyon dirençlerine rağmen düşük karbon çelikleri pratikte 400°C ye kadar çalışan kimya fabrikalarında yaygın olarak kullanılırlar. Korozyon hızının çok yüksek, kimyasal maddelerin bu yüksek korozyon hızından dolayı demir iyonlarınca kirlendiği durumlarda ise yüksek alaşımlı malzeme seçimine gitmek gerekir. Özel

olarak astarlanmış ya da kaplanmış düşük karbonlu yapı malzemelerinin seçimi de bir başka alternatif olabilir.

Titanyumla astarlanmış kalın çelik saclardan yapılmış gereçler kimya endüstrisinde sık karşılaşılan bir durumdur. Bu malzemenin kaynayan nitrik asit içinde bile korozyona dayandığı biliniyor. Tıpkı paslanmaz çelikler

gibi, yüzeyde hidrojen çıkaran sülfürik ve hidroklorik asite karşı bu malzemenin gösterdiği direnç ve perfornans,

ferrik ve küprik tuzlan gibi oksitlenme reaksiyonu sağlayan oksitleyici maddelerle geliştirilebilir.

Korozyona Karşı Karma Çözümler

Kimya endüstrisinde kararlı ve kalıcı bir yüzey alanı temin etmek için geliştirilen karma çözümlere özellikle

vana, pompa ve bağlantı elemanları gibi donanımlarda sık rastlanır. Bunun en güzel örneğine akışkan kontrol

vanalarında rastlanır. Bazı durumlarda başlangıç maliyeti ve bakım masrafları açısından astarsız malzemeler en

iyi çözümü oluştururlar. Çinkosuzlaşmanın önemli bir problem olması durumunda 60 / 40 - Cu / Zn dökme pirinci suda iyi bir çözümdür, dökme bronz ise daha iyidir. Biracılık ve süt ürünleri endüstrilerinde olduğu gibi, zehirli olmasalar bile korozyon ürünlerinin tat değişikliği yaptığı durumlarda süper korozyon direnci istendiği

zaman ostenitik paslanmaz çelik vanalar seçilir.

Gıda ve ilaç sanayiinde ostenitik paslanmaz döküm vanalar kullanılır. Vana kapakları ise epoxy kaplı ve

daha ucuz olan alüıninyum-silis alaşımı olabilir. Yüzey düzgünlüğü özellikle gıda sanayiinde önemli olduğundan kabuk döküm yerine hassas döküm tekniği vana gövdelerinin imalatında tercih edilir. Bor-silikat cam astanyla kaplı demir döküm vanalar özellikle ilaç ve antibiyotik gibi temizliğin ve safiyetin birinci derece önemli olduğu durumlarda tercih edilirler, çünkü bunların özellikle asitlere karşı korozyon dirençleri çok yüksektir.

Kimyasal maddelerden etkilenmemeleri nedeniyle PTFfi (Polylelrafluoroethylene) ile astarlanmış vanalar vardır.

Ancak bunun astar olarak kullanılması çok zordur. Bu bakımdan son yıllarda PVDF (Polyvinyl denefluoride),

ETFE (Ethylene / tetrafluoroethylene copolymer) ve PFA (Perfluoroalkoxy polymer) gibi enjeksiyonla dökülen

fluoropolimerlerde önemli gelişmeler olmuştur. Bunların kimyasal dirençleri P'İ'FE ye yakındır ve enjeksiyonla

dökülüp şekillendirilebildikleri için nihai ürünler çok daha çabuk ve ucuza elde edilebilirler. Bunlar çok sert olduğundan vana diyaframı olarak kullanılmazlar, ancak ETFE astarlı vanalar PTFE / lastik karma malzeme diyaf3-14

hl A

KOROZYON VI' DLvNliTLENMESİ

ramları beraber kullanılırlar. PTFE iyi bir atmosfer sızdırmuzlığı sağlıyamadığı için elastik yastıklarla beraber

kullanılırlar.

Aşınmalara direnci yüksek olan lastikler (örneğin; polybutadiene lastik) astar ve diyafram malzemesi olarak

vanalarda kullanılırlar. Genellikle diyafraınlı vanalar basit şekilleri dolayısıyla birçok malzemeyle astarlanmaya

müsaittirler. Cam astarlı malzemelerin yanında, koıozyon şiddetinin yüksek olduğu durumlarda, tamamen camdan yapılmış cihazlar kullanılmaya başlanmıştır. Bunlarda gevreklik ve kırılganlık bir problem olarak ortaya

çıkar. Bu nedenle seri üretim yapan yüksek üretim kapasiteli fabrikalarda cam astarlı ya da emayeli kaplar, borular ve vanalar daha iyi sonuç verir.

Plastikler kimya fabrikalarında geniş kullanım yeri bulurlar. Plastikleştirme işlemi uyglanmamış PVC

(polyvinylchloride) hidroklorik. sülfirik ve kromik asitlere karşı dirençlidir, ancak sert ve kırılgandır. Plaslikleştirilmiş PVC kimyasal saldırganlığa karşı düşük dirençlidir. Ancak atmosferik şartlarda ve sulu uygulamalarda

yeterli kabul edilir.

Camsı Emayeler

Kimya fabrikalanndaki bir çok durumda çelikleri ve demirleri korumak için emaye kaplamalar kullanılırlar.

Emayeler silikat ve borsilikat camları olup, bir miktar llour ihtiva ederler. Temel karışım maddeleri kuarlz

(SiO2), kaolin (A1:O3 . 2SiO2 . 2I12O) ve feldspattır (K2O . A12O3 . 6SİO2). Boraks (Na 2 B 2 O 7 ), soda külü

(Na2CO3). cryolite (Na3AIF6), fluospar (CaF2) litharge (Pb3Oj) ve kalsiyum hidroksit [Ca (OII| 2 gibi flux ilaveleri yapılır ham emaye karışımına. Bu malzemeler llour ve aşın kostik ortamlar dışında tüm korozif ortamlara

karşı dayanıklıdırlar. Bunlar seramik malzemelere uygulanan sırlama maddeleri ile benzerdir. Yaş ya da kuru

olarak metal yüzeyine uygulanırlar. Bunların ergiyeıek yüzeye iyi yapışmış bir camsı film meydana getirmesi

için genellikle çift kademeli bir fırınlama işlemi uygulanır. Önce 100-150°C orasında yapılan kurutma kademesini 675-870°C arasında yapılan ana fırınlama kademesi izler. İkinci kademe yumuşak çeliklerde 8OO-87O°C,

dökme demirlerde ise 625-750°C arasındadır. Opak bir görünüm elde edilmesi için ana karışıma S11O2O5 ve özel

durumlarda ZrO 2 eklenir.

Aside dayanıklı emayelerde flux (cüruf yapıcı) ilaveleri düşüktür. Cam astarlı kimyasal gereçlerde borsilikat

bileşimi tercih edilir. Emaye kompozisyonunun metalle oldukça benzer genleşme katsayısına sahip olacak şekilde ayarlanmasına dikkat edilmelidir. 25O°C sıcaklıklarda çalışan fırınlarda bu durum önemlidir. İki kat emaye

kaplama uygulandığında ilk tabakanın içine daha yüksek oranda flux ilave edilerek, üst emaye tabakasıyla metal

arasında ortalama bir genleşme katsayısı elde edilmeye çalışılır. Yüzeye yapışmayı kuvvetlendirmek için çeliklerin emayesinde 9ÎO.5 kobalt ve nikel oksit, dökme demirlerde ise aynı oranda kurşun oksit emaye karışımına

eklenir.

Emayelenecek çeliklerin düşük karbonlu ve yüzeylerinin kabuklardan temizlenmiş olması gerekir. Emayelenecek karbon çeliklerinin uygun bir tavlama işlemi ile yüzey tabakasındaki karbon yakılarak giderilir. Böylece

85O°C sıcaklıklarındaki ana fırınlama şuasında yüzey karbonunun emaye yapısındaki oksijenle reaksiyona girerek kabarcıklar oluşturmasının önüne geçilmiş olur. Karbon miktarı yüksek olmasına rağmen dökme demirlerde

böyle bir problem yoktur, çünkü çalışma sıcaklıklarında dökme demir yapısındaki silisyum, mangan ve fosfor

flux da mevcut oksijenle tercihli olarak reaksiyona girer ve böylece asitlere dayanıklı suların yüzeye yapışmasını artırırlar.

Dökme demirlerin emayelenmesinde karşılaşılan asıl problem hidrojen çıkışıdır. Demir / grafit elekliğinin

katılaşmasında yapıda çözünen hidrojen çıkarken karbon tarafından tutulur ve daha sonraki yeniden ısıtmalarda

(emayeleme sırasında) yavaş yavaş salınır. Ayrıca yaş emaye karışımının uygulanması sırasında yüzeyin su

ile reaksiyonuna bağlı olarak yapıdaki grafitler malzcminin hidrojen tutmasına yardımcı olur. Hidrojenin yarattığı zorluk, sıvı emaye yüzeye uygulanmadan yüzeyin 76()"C de bir kaç dakika ısıtılması ile giderilir.

6. BORULARDA VE YAPILARDA KOROZYON

Kapalı ya da açık çalışan su devrelerinde, sıvı iletim hatları ve borularda meydana gelen korozyon olayları

birçok faktörün yanında esas itibariyle sıvı ortamda çözünmüş O2 ve CO 2 gibi gazların konsantrasyonuna,

suyun yapısında bulunan iyonların tipine, akış rejimine, sıcaklık ve basınç gibi çalışma koşullarına bağlı olarak

değişir. Bu faktörlerden bazılarına buhar üretim santıallarında korozyon bölümünde değinilmiş, kabuk ve kısır

oluşumu, suyun yapısına bağlı olarak meydana gelen korozyon tipleri ele alınmıştır.

Duruların açık olduğu korozif koşullar ve ortam çok çeşitlidir. Gaz. petrol ve su taşımacılığından, yüksek

basınçlı kimyasal sıvı ya da gaz akışkanlarını taşıyan değişik boru hatları ve devreleri vardır. Bu boru devrelerinde boru iç yüzeyleri içinden geçen akışkana maruz kalırken dış yüzeyleri içinde bulundukları ortama (toprak,

deniz suyu, atmosfer gibi) açık halde bulunurlar. Aynı malzemeden yapılmış olsalar da farklı ortamlara açık bulunan boru hatları değişik korozyon davranışı gösterebilirler. Boru hattının taşanını ve buna bağlı olarak akış

rejiminde bölgesel olarak meydana gelen değişiklikler farklı korozyon problemlerinin doğmasına neden olabilirler.

3-15

KOROZYON VE DENETLENMESİ

Boru Sistemlerinde Tasarım ve Korozyon

Boru sisteminde akışın önüne çıkan bir engel, akış rejiminde türbülansh bir durum yaratıp, kavitasyon ve

çarpma dolayısıyla erozyon korozyonu meydana getirebilir. Türbülans nedeniyle korozyon ürünlerinin sağladığı

koruyucu tabakada herhangi bir surette meydana gelen tahribatın onarılması mümkün değildir. Laminer akışın

tasanma bağlı olarak türbülansh duruma dönüştüğü yerlerde (hatalı kaynak, hatalı vana bağlantısı ve düzgün

yerleştirilmemiş conta gibi) sıvı molekülleri boru iç yüzeyine çarparak yüzeydeki koruyucu filmi aşındırırlar.

Eğer sıvı içinde hava kabarcıkları ya da katı aşındırıcı parçacıklar varsa filmin aşınmasını hızlandırırlar.

Bunun ortaya çıkmasını teşvik eden faktörler arasında (a) boru iç çapındaki ve boru yönündeki ani değişimler,

(b) boru iç yüzeyinin düzgünlüğünü bozan vana, bağlama elemanı gibi düzgün yerleştirilmemiş parçalar, (c) sıvının dışa sızmasına fırsat veren yarıklar ve (d) laminer akışı bozan korozyon ürünlerinin ya da başka katı

maddelerin boru iç yüzeylerinde birikmesi sayılabilir. Ancak, öyle durumlar vardır ki türbülans kaçınılmazdır,

çünkü sıvının geniş bir kesitten dar bir boru kesitine geçmesi bir gereksinim olabilir. Yoğuşturucu boruların

giriş ucunda ve ısı değiştirgeçlerinde kaçınılmaz olan bu durum nedeniyle sık sık erozyon korozyonuna rastlanır.

Sıvının durgun olduğu boru iç yüzeylerinde de kavitasyon hasarı meydana gelebilir. Yakın çevredeki makinalara bağlı olarak, hatta boru sisteminin başka yerlerindeki sıvı akışı nedeniyle iç cidara bitişik sıvı tabakasında enlemesine basınç titreşimleri meydana gelir. Buna bağlı olarak ortaya çıkan basınç değişimleri kavitasyon

ve oyulma korozyonuna sebep olurlar. Bunun için boru sistemlerinin titreşmiyecek biçimde çok iyi tesbit edilmeleri gerekir.

Su borusu sistemlerinde kullanılan malzemelerin çoğu metal yüzeyindeki elektrolitin belli bir maksimum

akış hızıyla sınırlıdırlar. Bu hızın üzerine çıkıldığı zaman pasif filmler hızla aşınır ve metalin korozyonu hızlanır. Bunun tersine deniz suyuyla temasta olan paslanmaz boru sistemlerinde sınırlayıcı olan elektrolitin minimum akış hızıdır. Çünkü yüzeydeki pasif filmin bol klorlu deniz suyu ortamında etkinliğini sürdürebilmesi için

suyun en az bir limit hızla (iyi havalandırılmış deniz suyunda 1,5 m/s) akması, filmin sürekli yenilenen ve takviye edilen oksijenle kendini sağlamlaştırması için gereklidir. Aksi halde oyulma korozyonu kaçınılmaz olur. Korozif sıvıların aktığı boru sistemlerinin, kullanılmadığı durumlarda tamamen temizlenip boşaltılarak, nötralize

edilmesi gerekir. Matta mümkünse yüzeyde film meydana getiren koruyucularla muamele edilmesi gerekir. Su

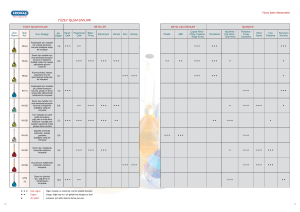

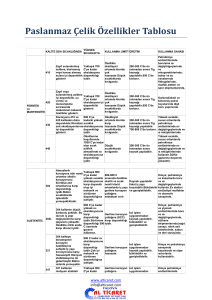

borusu sistemlerinde kullanılan tipik malzeme ve özellikleri Çizelge.2 de görülüyor.

Çiy.elge.2- Su Borusu Sistemlerinde Bazı Malzemeler ve Özellikleri

Malzeme

Özellik

Hız sınırı (m/s)

Dökme demir

Ucuz, düşük akış hızlarında güvenli,

su dağıtım sistemleri için uygun,

boru kalınlığı ömrü belirler.

Galvanizli çelik

Ucuz, ömür kaplama kalınlığına bağlı, düşük

akış hızı, türbülansa karşı zayıf, bakır

parçalarla teması erken hasara yol açar.

Bakır

Türbülansa karşı zayıf, bio-kiıleticiler için zehirli

10

Korunmuş Admiralty* Pirinç

(Cu/Zn/Sn-70/29/1)

Çinkosuzlaşmaya iyi direnç

2.0

Alüminyum pirinç

(Cu/Zn/Al-76/22/2)

Türbülansa balardan daha dayanakılı,

sülfür kirlenmesine kupro-nikellerden

daha dirençli, bio-kirlenıneye karşı zayıf

4.0

Kupro-nikel 90 /10

(Cu / Ni / Fe - 69.5 / 30 / 0.5)

Çok iyi genel performans, geıilmeli

korozyon çatlamasına direnç

3.6

Yüksek alaşımlı

paslanmaz çelikler

Yüksek maliyet

(bakınız Ayrım.3)

limit yok

Yüksek maliyet, (bakınız Ayrım.3)

düşük elastiklik modülü nedeniyle

destek gerektirir.

limit yok

Titanyum

(*) ABD Deniz Kuvvetleri

3-16

Yüzeydeki oksit

filmine bağlı

26

KOROZYON VE DENETLENMESİ

Boruların ek yerlerindeki kılcal çatlaklardan dışarı sızan elektrolit yüzeyde buharlaşır. Bunun sonucu buharlaşmanın meydan geldiği noktalarda elektrolit içinde çözünmüş saldırgan iyonlar birikerek korozyonu şiddetlendirirler.

Eğer boru hattında farklı iki metalin bir araya gelmesi kaçınılmaz olursa, aynı elekrolite maruz bu metallerin

potansiyelleri arasındaki fark galvanik korozyon pilini harete geçirecektir. Böyle durumlarda korozyon hasanın

en aza indirmek için daha tasarım kademesinde şu önlemler alınabilir : (a) Akım yoğunluğunu azaltmak için

anodu pratik olduğu ölçüde geniş yüzeyli tutmak, (b) Elektrolit bir devreden geçip gidiyorsa, önce anodu, sonra

da katodu geçmesini sağlamak. Aksi halde anot üzerinde katodik iyonların çökelmesi anodun oyulma korozyonuna uğramasına neden olur, (c) Daha az korozif elektrolit seçmek ve (d) İki farklı metali izole etmek. Böylece ek

yerinden elektron geçişi engellenerek korozyon önlenmiş olur.

Gerek açık gerekse kapalı ortamda atmosfere açık boru sistemlerinde, yüzeylerde yoğunlaşma meydana gelmiyecek şekilde iyi bir izolasyon yapılmalıdır. Aksi halde yüzeydeki yoğunlaşmalar ortam kirliliğine bağlı olarak korozif ortamların boru yüzeylerinde oluşmasına ortam hazırlayacağı için korozyon riski artacaktır.

Gömülü Borularda Korozyon

Toprakta gömülü bulunan demir ve çelik borular genellikle içinde bol oksijen çözünmüş deniz suyuna göre

daha az korozyona uğrarlar. Ancak, bölgesel olarak meydana gelen korozyon nedeniyle bu hızın arttığı ve boruların delindiği de sık rastlanan bir durumdur. Topraktaki korozyona etki eden faktörler (a) su, (b) oksijen, (c) pH

değeri, (d) direnç ve (e) mikroorganizmalar sayılabilir. Doğal topraklarda gömülü bulunan demirlerin bölgesel

olarak korozyona uğraması toprağın yaklaşık nötür olması, içinde çözünen oksijenin düşüklüğü ve tamamen

durgun oluşu göz önüne alındığı zaman normal korozyon teorilerine göre şaşırtıcıdır. Ancak, yapılan çalışmalar oyulma korozyonunun toprağın doğasından fazla etkilenmediğini göstermektedir. Oyulma korozyonu eğilimi

ile toprağın direnci arasındaki ilişkilerden toprağın saldırganlık ölçüsünü belirleyici bir direnç kriteri belirlenememiş olmasına rağmen toprak direnci genelde saldırganlık ölçüsü olarak kullanılmaktadır. 4000 o hm.cm den

büyük dirençli topraklar saldırgan olmayan gruba girerken 3000 ohm.cm den az dirençliler saldırgan kabul edilirler. Oyulma riskinin 1000 ohm.cm ve altında yüksek olduğu kabul edilir.

Toprakta bir korozyon hücresinin meydana gelmesi için oksijen olması gereken bir elementtir, çünkü katodik

reaksiyon için ihtiyaç vardır. Topraktaki oksijen miktarı toprak cinsine ve aynı cins toprağın gevşek ve sıkı oluşuna göre değişir. Kumlu topraklardaki oksijen miktarı killi topraklardan fazladır. Bu tip iki toprak içinden

geçen yeraltı boru hattında toprakların birleşme çizgisinin oksijence zayıf olduğu yanında oyulma korozyonu

meydana gelir. Benzer olay oksijen miktarları farklı olan karma topraklardan geçen boru hatlarında da görülür.

Boru yüzeyinde kille temasta olan yerler oksjence zayıf, bitişik bölgeler göreceli olarak zengin olacağından kilin

temas ettiği alanın dışa yakın kısımlarında oyulma korozyonu görülür. Dikine çakılmış borularda da oyulma

korozyonu görülebilir. Toprak cinsi aynı olsa da yeraltı su seviyesinin altında oksijen çözünürlüğü düşük olduğundan, bu seviyenin altına kadar uzanan borularda su seviye çizgisinin hemen altındaki kısımlarda boru yüzeyi

oyulma korozyonuna uğrar. Bu anlatılanlar farklı oksijen konsantrasyonlarına sahip bölgelerin harekete geçirdiği

konsantrasyon pilleri esasına göre meydana gelen korozyon olaylarıdır.

Yeraltı boru hatlarında katodik koruma korozyona karşı alınacak önlemlerin başındadır. Ancak, emniyetli

bir katodik koruma iyi bir ölçme ve takip işlemi yanında, boru yüzeylerinin organik ya da inorganik kaplamalarla takviye edilerek desteklenmesiyle gerçekleşebilir. Öte yandan yüzey kaplaması uygulanmış boruların katodik

korunmasında da zamanla problemler doğabilir. Örneğin, kaplamanın çatladığı ya da harap olduğu bölgelerin su

ile temasa gelmesi katodik koruma altındaki boruların bu bölgelerinde hidrojen çıkışına bağlı olarak alkali bir

ortamın meydana gelmesini teşvik eder. Alkali ortamlarda çelik borular -0.55 -0.75 volt (sce - satüre kalomel

elektrot) arasında korozyona uğrarlar. Borular katodik olarak -0.85 volt altında korunsalar bile, alkali elektrolitin

direnci ya da çıkan hidrojen kabarcıklarının akım yolu üzerinde bir direnç yaratması nedeniyle, her zaman koruma potansiyeline kadar polarize olamayabiliıler. Potansiyelin boya tabakasının kalktığı alkali bölgelerde kritik

seviyeye gelmesi olasılığı her zaman vardır. Böyle durumlarda da deniz suyu ortamında katodik olarak korunan

çelik boru yüzeylerinde alkali ortama bağlı olarak kalsiyum karbonat çökelmesi meydan gelir ki, bu da zamanla

koruma akım yoğunluğu geresinimini azaltır. Bunun beton yüzeyinde meydana gelen alkali ortamın yarattığı durumla karıştırılmaması gerekir.

Beton Yapılarda Çeliklerin Korozyonu

Ucuzluğu, kolay şekillendirilip istenildiği gibi dökülebilmesi, basma gerilmelerine gösterdiği yüksek direnç

gibi önemli özellikleri yanında çekme gerilmelerine gösterdiği zayıf direnç betonun en büyük eksiğidir. Betonun

bu eksikliği, içine yerleştirilen yüksek çekme ve basma dayanımı gösteren çelik ile dengelenir. Beton içine yerleştirilen çelik çevresinde koruyucu bir pasif filmin meydana gelmesini kolaylaştırır. İşte pasif film oluşumunu

sağlayan bu alkali ortamın yok olması çeliklerin beton içindeki korozyonunda en önemli faktördür. Pasifliğin bozulmasının en yaygın nedenlerinden birisi atmosferde mevcut CO: gibi asidik gazların betona girerek beton için3-17

KOROZYON VE DENI-TLENMI-St

deki reaksiyonlarla çeliğin pasifliğini suğlıyan alkali ortamı nötürleştirmesidir. Karbonasyon (carbonation) adı

verilen bu işlem yavaş yavaş betonun derinliklerine işler. Karbonasyon hızı geçirgenliği yüksek olan betonlarda

10 yıl gibi kısa bir zaman içinde 20 mm den daha fazla olabilir. Geçirgen olmayan betonlarda ise 50 yıl içinde

ancak 1 -2 mm derinliğe kadar etki edebilir.

Karbonasyona bağlı olarak başlayan ve oluşan korozyon ürünlerinin hacmi kendini oluşturan demirden hacimsel olarak daha büyük olduğundan bir genişleme meydana gelecek; ortaya çıkan çekme gerilmeleri betonu

çatlatarak kabuklaşmasına ve bozulmasına yol açacaktır.

Betonarme yapılarında bozulmaya en büyük katkı beton içine girip çelik yüzeyine kadar erişen klor iyonlarından gelir. Klor (a) dış kaynaklardan (deniz suyu ya da buz çözücü tuzlar), (b) prefabrik betonlara sertleşmeyi

hızlandırıcı olarak ilave edilen CaCb (1970 ortalarından itibaren Avrupa'da yasaklanmıştır) ve (c) istenmiyerek

hammade içine karışma gibi sebeplerle betona girebilir. Klor iyonlarının konsantrasyonu çok yükselirse alkali

ortamda bile korozyon meydana gelir, çünkü klor iyonları pasifliği bozan çok kuvvetli bir reaktiflir. Bu korozyon

bölgesel ya da oyuk korozyonu niteliğinde olup, hiçbir dış belirti vermeden çelik çubukları tamamen çözebilir.

Dış akün kaynaklı katodik koruma uygulandığında, beton yapılardaki çelikler diğer uygulamalara göre çok

düşük akün gereksinimi gösterirler. Toprakta gömülü beton yapılarda 1-4 nıA/m2 olan koruma akım yoğunluğu,

denizdeki yüksk kalite beton yapılarda 0.15 mA/ıır den bile küçüktür. Bunun nedeni korozyona neden olan elektrolitin dilencinin çok yüksek olmasından kaynaklanır.

7. KOROZYONUN DKNUTLENMKSİ

Korozyon en basit haliyle metallerin çevreleri ya da ortamlarıyla girdikleri reaksiyon olarak tanımlanırsa, denetlenmesi söz konusu olduğu zaman sadece malzemenin göz önüne alınmasının yeterli olmayacağı kendiliğinden görülür. Ortamın da aynı duyarlılıkla ele alınması gerekir. Çevrenin belirlenmesinde ana unsurların (pil,

toplam çözünmüş katı, çözünmüş oksijen, oksitleyici ve indirgeyici kimyasalların varlığı. SOı ve 1I2S gibi çözünmüş gazlar, sulu ortamın sertliği) yanında ikinci derece unsurların da

(Cl\ SO3", S2", PO4", COj" gibi)

göz önüne alınması gerekir. Malzeme ve ortam ikilisi yanında, bu iki faktörün bir araya geldiği şartların da korozyonun boyutunun ve şeklinin bilinmesi bakımından önemi büyüktür. Korozyon olayının meydana geldiği

şartlar içinde önemli unsurlar sıcaklık, basınç, ısı iletimi, akış durumu, gerilme hali (statik ya da dinamik) ve tasarım (doldurma, boşaltma, kavitasyon, erozyon, aşındırma, çökelme, galvanik etki) sayılabilir. Korozoyonun