PETROL ÜRÜNLERİ YERÜSTÜ DEPOLAMA TANKLARINDA

KOROZYON MEKANİZMALARI VE TAHRİBATSIZ MUAYENESİ

Ertuğrul YILMAZ* ve Koray YURTIŞIK*

*HDM Kalite Kontrol Teknolojileri Hizmetleri Ltd. Şti.

Özet

Saha tanklarında kullanılan karbon çeliklerindeki korozyon, çeliğin sıvı ya da gaz

haldeki petrol ürünü, prosesten gelen saf su veya ürünün taşınması esnasında

alınan deniz suyu ve beton ya da toprak zeminle etkileşimi sonucu oluşmaktadır.

Korozyona bağlı kayıplar işletmelerin en büyük sorunlarından biridir. İşletmelerin

bunun bilincinde olup, depolama tanklarının kontrollerini yaptırmaları, verimlilik ve

iş güvenliği açısından oldukça önem taşımaktadır. Petrol Ofisi A.Ş.’nin 99 adet

petrol ürünü depolama tankının taban, tavan ve donam saclarında, kaçak manyetik

akı ve/veya ultrasonik yöntemlere dayalı korozyon incelemeleri yapılmıştır. Bu

çalışmada, yapılan incelemelerin sonuçları istatistiksel olarak değerlendirilmiş ve

korozyon mekanizmaları tartışılmıştır.

Abstract

Corrosion on the low alloy carbon steels used on oil tanks is originated because of

the interaction between the soil/concrete support or oil product which is in

liquid/gas phase and the steel itself. Losses due to the corrosion on oil tanks are

one of the most significant problems of plants. As far as the efficiency and security

are concerned, the corrosion control will be an important task. 99 ea. oil tanks of

Petrol Ofisi A.Ş. have been inspected via magnetic flux leakage and ultrasound

techniques. The possible corrosion mechanisms and inspection results were

discussed.

Keywords: MFL, Aboveground Storage Tanks, Corrosion.

1. GİRİŞ

Depolama tanklarında sızdırmazlık hem endüstriyel açıdan hem de insan ve çevre

sağlığı açısından büyük önem taşımaktadır. Ancak (elektro)kimyasal ya da

mekanik etkiler sonucunda depolama tanklarında zaman zaman yakıt sızmaları ile

karşılaşılmaktadır. Yakıt sızmalarının olmadığı durumlarda bile, tank tabanı ya da

donamı (gövde) saclarında korozyon nedenli incelmeler olabilmektedir. Bu durum,

belirli periyodlarda izlenilmediği takdirde, tank tabanının veya donam saclarının

özellikle soğuk havalarda aniden yırtılması sonucu çok miktarda yakıtın ani

boşalmasına neden olabilmekte, bu yüzden, yangın ve çevre kirliliği riski

artmaktadır.

Petrokimya endustrisinde kullanılan yerüstü depolama tankları, ortamdaki nem ve

korozif maddelerin etkisi altında kalmaktadır [1,2]. Özellikle deniz kenarında

konuşlandırılmış depolama tanklarının, deniz suyuna maruz kalmaları ölçüsünde,

korozyon problemleri artar [3]. Tanklar, oldukça büyük yükler ve büyük hacimde

petrol ürünü taşımaktadır, bu nedenle korozyondan korunma teknikleri ve korozyon

kontrolu de büyük önem taşımaktadır.

Yerüstü depolama tanklarının tabanlarında korozyon iki yönlüdür. Birincisi tank

tabanının zeminle temas ettiği kısmın yağmur veya yeraltı suları ile etkileşimi

sonucu ouşan korozyon, ikincisi tank içinde ve özellikle nakliye esnasında gelen

deniz suyunun neden olduğu korozyondur. Yerüstü depolama tanklarının tabanları

zeminle temas eden kısmı korozyondan genellikle ‘Dış Akım Kaynaklı Katodik

Koruma’ ile korunulmaya çalışılmaktadır. Ancak, taban saclarının, zemine

tamamen temas etmediği durumlarda, katodik koruma işlevsiz kalmaktadır. Tankın

dolu ve boş olması durumları arasında, taban sacları, üstlerine binen yükün

değişmesi nedeniyle elastik olarak deforme olmaktadırlar. Bu deformasyon

sonucunda da sac ile zemin arasında boşluklar kalmaktadır. Bir diğer koruma

yöntemi olan kaplamalarda zaman içinde aşınmakta ve aşındığı noktalarda

korozyon bölgesel olarak hızlandırıcı bir etki yaratmaktadır. Dolayısıyla tanklarda,

korozyondan koruma yöntemlerine başvurulsa bile, belli periyotlarla korozyon

kontrollerinin yapılması şarttır.

Geçmişte, işletmelerde, depolama tanklarında düşük seviyelerde ürün kaçaklarına

izin verilebiliyordu. Ancak günümüz teknolojisiyle hızlı ve güvenilir özelleşmiş

tekniklerle yapılacak tank muayenelerinin maliyeti, ürün kaybı maliyetinin çok

altında olmaktadır. Öte yandan, günümüz çevre düzenlemeleri, ürün sızmalarına

ve çevreye olası zararlarına oldukça önem vermekte ve önemli miktarlarda para

cezaları vermektedir. Ayrıca, işletmelerin bu konuya verdikleri önem de şirket

prestijlerini belirleyen etmenler arasına girmiştir.

Tahribatsız muayene alanında, depolama tanklarında korozyonun saptanması

amaçlı çeşitli teknikler geliştirilmiş ve kullanılmıştır. Kaçak Manyetik Akı (Magnetic

Flux Leakage – MFL), KMA, etkin ve en düşük maliyetli korozyon izleme tekniği

olarak değerlendirilmektedir [4,5]. Cihazların, doğru şekilde kalibre edilmeleri ve

test sırasında elde edilen verilerin doğru şekilde değerlendirilmeleri, etkin bir

korozyon izleme için şarttır. Oyuklanma geometrisi, cihazın test hızı, test

parçasının manyetik özellikleri ve test sırasında, test parçası üzerinde oluşan

gerilimler, KMA sinyallerini etkileyen başlıca etmenlerdir [4]. Bu durum, cihazların

kullanılmasında ve sinyallerin değerlendirilmesinde deneyimi ön plana

çıkarmaktadır.

2. TANKLARIN TAHRİBATSIZ MUAYENESİ ÇALIŞMALARI

Petrol Ofisi AŞ.’nin 10 ayrı tesisindeki 99 adet tankı, KMA ve UT cihazları ve gözle

muayene ile incelenmiştir. Bu çalışma, tankların tabanında çelik saclardardaki

korozyon incelemelerini içermektedir.

KMA cihazı (Şekil 1), 350X200X50 boyutlarında 1 Tesla akı şiddetine sahip

Samaryum Kobalt (SmCo) kalıcı mıknatısı sayesinde taban sacına manyetik akı

vermektedir. Çelik sac üzerindeki bir korozyon oyuklanması, sacın kendine göre

daha düşük manyetik geçirgenliğe sahip bir bölge oluşturmaktadır. Bu düşük

geçigenlik nedeniyle oyuklanma çevresinde manyetik akı çizgileri sapma

yapmaktadır. Oyuklanma çevresinde, sacın dışına ya da iç bölgesine doğru sapma

yapan manyetik akı çizgileri kaçak manyetik akı olarak adlandırılır. Test prensibi,

bu kaçak manyetik akıların bir Hall probu ile algılanması ve yorumlanmasına

dayanmaktadır (Şekil 2).

KMA ve ultrasonik testler öncesi sac yüzeyi çelik grid veya silika kum püskürtülerek

temizlenmektedir (Sand blasting). Testler için yüzey hazırlama kalitesi, en az bir

İsveç yüzey hazırlama standardı olan SIS 055900’e Sa1.5 olmalıdır. Her test

öncesi cihaz, hatasız bir sac üzerinde, bir UT cihazı yardımıyla kalibre

edilmektedir. KMA test cihazı sac üzerinde boyuna doğrultuda 350 mm/saniye

hızıyla, sacın üst ve alt (zemin) tarafındaki hatalı bölgeleri saptamada

kullanılmıştır. Hatalar ve et kalınlıkları ultrasonik test cihazlarıyla tanımlanmıştır.

Şekil 1. Kaçak Manyetik Akı Prensibine dayalı olarak tank muayenesinde

kullanılan tarayıcı cihaz.

Şekil 2. Kaçak Manyetik Akı Prensibi ve mıknatıs/hall sensörünün cihaz

üzerindeki konumu.

3. ÇALIŞMA SONUÇLARI VE DEĞERLENDİRİLMESİ

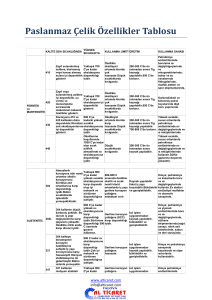

Test edilen tank tabanlarında, görsel, KMA ve UT incelemeler sonrası elde edilen

veriler yorumlanmış ve tanklar, bulundukları yer, depoladıkları petrol türevi ve

yaşlarına göre korozyon yoğunlukları karşılaştırılmıştır. Tankların taban

saclarındaki korozyon noktaları, konumu ve şekline bağlı olarak değişen

parametrelerle çarpılmış ve veriler, her karşılaştırma sınıfı için normalize edilmeye

çalışılmıştır.

Şekil 3’te tankların yaşlarına göre korozyon yoğunlukları görülmektedir. İnşaat yılı

ve taban sacının yenilenmesine dair bilgilerin güvenilir olduğu 89 tank bu

sınıflandırmada yer almıştır. Yaşlarına göre tankları değerlendirirken veriler, tank

taban sacının, sac-toprak ya da sac-beton teması olan yüzeyinde oluşan korozyon

için çarpan 2, sac-ürün (deniz suyu veya su) ile teması olan yüzeydeki korozyon

için çarpan 5 alınarak normalize edilmiştir. Taban saclarını birbirleriyle ve donam

saclarıyla birleştiren kaynak dikişlerinde saptanan çatlakların oluşumunda, hidrojen

ilişkili korozyon mekanizmaların etkisinin yanısıra [6], tankın servis ömrü süresince

üzerinde oluşan yüklenmelerin ve kaynağın yeterli kalitede yapılmamış olma

olasılığı da düşünülerek çarpan 1 olarak belirlenmiştir.

60

50

40

Korozyon Endeksi 30

20

10

10

24

27

46

19

Tank Yasi

21

35

31

20

10

11

9

7

5

3

21

1

0

36

43

36

57

26

25

33

Şekil 3. Tank yaşına karşılık,hesaplanan korozyon endeksi grafiği. Genç

tankların bazılarında gözlemlenen aşırı oyuklanma korozyonu, korozyon

endeksi değerlerini yükseltmektedir.

Yaşlarına göre tankların karşılaştırılmaları sonucu, tanklarda uzun ve kısa-dönem

olmak üzere iki tip korozyon tahribatı gözlemliyoruz. Metallerin elektrokimyasal

korozyonu bilindiği üzere, anot, katot ve elektrolit olmak üzere üç kısımdan

oluşmaktadır. Anot, daha fazla enerji yüklü olduğu için, okside olarak enerjisini

düşürmeye çalışırken, katot daha düşük enerjiye sahiptir ve dolayısıyla korozyona

uğramaz. Ortamdaki elektrolit katotla anot arasındaki devreyi tamamlayarak

galvanik hücre oluşumunu sağlar. Galvanik hücre içinde, demir iyonları elektrolit

içinde yol alarak katot yüzeyinde birikirler. Eğer katot, anoda oranla daha büyük bir

yüzey alanına sahipse, oyuklanma korozyonu olarak tanımlanan korozyon tipiyle

karşılaşırız. Eğer anot ve katot arasında çok büyük alan farklılıkları yoksa, baskın

korozyon tipi uzun dönemli ve genel korozyondur.

Genel korozyon olduğu durumlarda, genel korozyon hızına bağlı olarak öngörülen

toleranslarla kullanılacak sacın kalınlığı belirlenebilir. Ancak, özellikle tank

tabanında ve ilk donam saclarında daha çok karşılaşılan korozyon tipi oyuklanma

(piting) korozyonudur. Genç tankların bazılarında görülen aşırı oyuklanma

korozyonun sebebi şuna bağlanmaktadır: Yeni sacların yüzeyinde, çeliğe göre

katodik karaktere sahip bir tabaka bulunmaktadır. Tank inşası sırasında, bu

tabakada oluşan kılcal çatlaklar yoluyla ürün-su karışımından oluşan elektrolit

ortama açılan çelik, üzerindeki tabakayla birlikte galvanik hücreyi oluşturur. Ancak

yukarıda anlatıldığı gibi, bu durumda katot ve anot yüzeyleri birbirine orantısızdır

ve dolayısıyla kısa dönemli oyuklanma korozyonu baskın olan korozyon tipi

olmaktadır. Zamanla, sacın yüzeyi elektriksel olarak homojen bir karaktere sahip

oldukça, oyuklanma korozyonu hızında da düşüş olmaktadır (Şekil 4). Öte yandan,

yeni tanklara, eski tanklardan ürün aktarıldığında da, beklenenden hızlı bir

korozyon mekanizmasıyla karşılaşılabilir.

Et Kalinliginda Azalma (mm/ yil)

0,25

0,20

0,15

0,10

0,05

0,00

20

25

30

35

40

45

50

55

60

Yas (yil)

Şekil 4. Tank yaşına karşılık, bir yılda tank taban sacındaki incelme miktarı.

Genç tanklarda birim zamandaki korozyonla metal kaybı yüksekken, değer

tank yaşlandıkça düşmektedir.

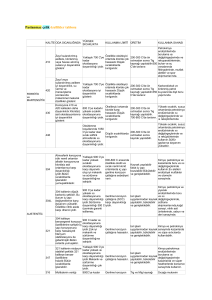

Depolama tanklarının iç kısımlarında, tankta depolanan ürüne ya da tankın

yapısına bağlı olarak özel birtakım kimyasal korozyon mekanizmalarından söz

edilebilir. Ortam sıcaklığı, pH değeri, tankın yapısı, ürünün içerdiği iyonlar, akıcılığı

ve durağan ya da haraketli olması, korozyon mekanizmalarının tanımlanmasındaki

önemli parametrelerden bazılarıdır. Şekil 5’te değişik ürün depolanan tankların

korozyon miktarındaki karşılaştırmaya bakılırsa, kalorifer yakıtı ve fuel-oil’in, diğer

ürün sınıflarına görece daha agresif bir ortam oluşturduğu, gaz yağının ise en az

agresif yapıya sahip olduğu görülmektedir. Ancak değişik ürün içeren tanklarda

ortalama değerlerde korozyon miktarı açısından farkın çok az olduğu ve temel

olarak, depolama tanklarında ortamda bulunan deniz suyunun neden olduğu

elektrokimyasal korozyonunun baskın olduğu görülmektedir. Petrol ürünleri iyi bir

elektrolit ortam oluşturamadıkları için, korozyonun görece, tanklara ürün

depolanırken içeriye giren deniz suyundan kaynaklandığı sonucu çıkmaktadır.

Suda çözünmüş haldeki tuzlar (örneğin klorlu bileşikler) elektrokimyasal

korozyonun başlıca kaynağıdır.

60

50

40

Korozyon Endeksi 30

20

10

0

Gaz Yagi

Super

Jet A1

Normal

Fuel Oil

Kursunsuz

Kal-yak

M otorin

Şekil 5. Depolama tanklarında ürün içeriğine karşılık korozyon miktarı grafiği..

Kalorifer yakıtı ve Fuel-oil’in en agresif ürün sınıfları oldukları oldukları

gözlemleniyor.

Bu çalışmada, değişik coğrafyalardaki depolama tanklarının karşılaştırılması da

yapılmaya çalışılmıştır (Şekil 6). Bu çalışmayla amaçlanan, değişik iklim

koşullarına ve değişik yoğunlukta tuzlar içeren deniz sularına maruz kalan tankların

korozyon yoğunluklarını karşılaştırmaktır. Şekil 6’da görüldüğü üzere doğu Akdeniz

kıyılarındaki D ve I tesislerindeki tanklar görece daha yoğun korozyona maruz

kalmalarına rağmen, coğrafi konumları beklenildiği gibi tankların korozyon

yoğunluklarını belirlemede çok ayırıcı olmamaktadır.

70

60

50

Korozyon Endeksi

40

30

20

10

0

B

C

E

G

J

A

H

D

F

I

Şekil 6. Depolama tanklarının coğrafik konumuna karşılık korozyon miktarı

grafiği.. Yıllık prtalama sıcaklıkları ve yağış miktarları farklı olan noktalarda

beklenenin aksine belirgin bir korozyon yoğunluk farkı gözlenmemekte. (Her

işletmedeki tankların denize uzaklıkları yaklaşık aynıdır .)

4. SONUÇ

Üretim kalitesi, mekanik etkiler ve korozyon tankların servis ömrünü ve kalitesini

belirleyen en önemli üç etken olarak karşımıza çıkmaktadır. Bu çalışmada,

özelleşmiş ve/veya geleneksel tahribatsız muayene tekniklerinden elde edilen

gözlemler ışığında, depolama tanklarının yaş, bulunduğu coğrafya ve içerdiği

ürünün yapısına göre olası korozyon tavırları incelenmiş ve tankların korozyon

süreci tanımlanmaya çalışılmıştır. Buna göre;

•

Genç tanklarda oyuklanma korozyon tipi baskınken, zaman içinde katot ve

anot yüzey alanlarının birbirine yakın ölçülere ulaşmasıyla, genel korozyon

olarak tanımlanan korozyon tipinin baskın hale gelmektedir.

•

•

•

Depolama tanklarında genellikle iç kısımda korozyon daha yoğun olmakla

birlikte, taban ve ilk donam sacları korozyon açısından en önemli bölgeleri

oluşturmaktadır.

Hemen tüm tankların ilk donam saclarında, ürün-su faz arayüzünü gösteren

çizgi gözlenmiştir (Şekil 7). Ürünün içerdiği suyun zamanla ayrı bir faz olarak

çökelmesi dışında, tanklara ürün sevkiyatında kullanılan tankerler ve deniz

boru hatları ile tanka taşınan bir miktar deniz suyu da ortamda oyuklanma

korozyonunu artırıcı rol oynamaktadır.

Tankların içerdikleri ürünün korozyon sürecini etkilediği bilinmekle birlikte,

aynı tank servis ömrü içinde değişik ürün tipleri depoluyor olması nedeniyle

bu karşılaştırma çok açık yapılamamıştır. Ancak motorinin diğer benzin

sınıflarına görece daha agresif bir ortam oluşturduğu söylenebilir.

Şekil 7. İlk donam saclarında gözlemlenen, ürün-su faz arayüzünü gösteren

çizgi.

Teşekkür

Petrol Ofisi Anonim Şirketi’ne ve özellikle Korozyon Mühendisliği Koordinatörü

Sayın Yüksel Bilal Aydın’a, konuya verdikleri önem ve çalışmalarımız süresince

verdikleri fikir ve destekten dolayı teşekkürlerimizi sunarız.

KAYNAKÇA

[1] R.C-Sierra, E.Sosa, M.T.Oropeza&I.Gonzales, ‘Electrochemical Study on

Carbon Steel Corrosion Process in Alkaline Sour Media’, Elect.Acta [47] 2149-58,

(2000)

[2] E.Sosa, R.C-Sierra, I.Garcia, M.T.Oropeza&I.Gonzalez, ‘The Role of Different

Surface Damages in Corrosion Process in Alkaline Sour Media’, Corr.Sci. [44]

1515-28, (2002)

[3] H.Q.Becerra, C.Retamoso&D.D.Macdonald, ‘The Corrosion of Carbon Steel in

Oil-in-Water Emulsions Under Controlled Hydrodynamic Conditions’, Corr.Sci. [42]

561-75, (2000)

[4] C.R.Coughlin, L.Clapham&D.L.Atherton,’Effects of Stress on MFL Responses

From Elongated Corrosion Pits in Pipeline Steel’, NDT&E Inter. [33] 181-8, (2000)

[5] R.K.Stanley,’Magnetic Methods for Wall Thickness Measurement and Flaw

Detection in Ferromagnetic Tubing and Plate’, Insight [38] 51-5 (Jan 1996)

[6] A.N.Kuzyukov, Y.Y.Nikhayenko, V.A.Levchenko, V.A.Borisenko&V.G.Moisa,

’How Hydrogen Affects Operability of Chemical and Petrochemical Equipment

Made of Carbon and Low Alloy Steel’, Inter.J.Hydr.Ener. [27] 813-7 (2002)