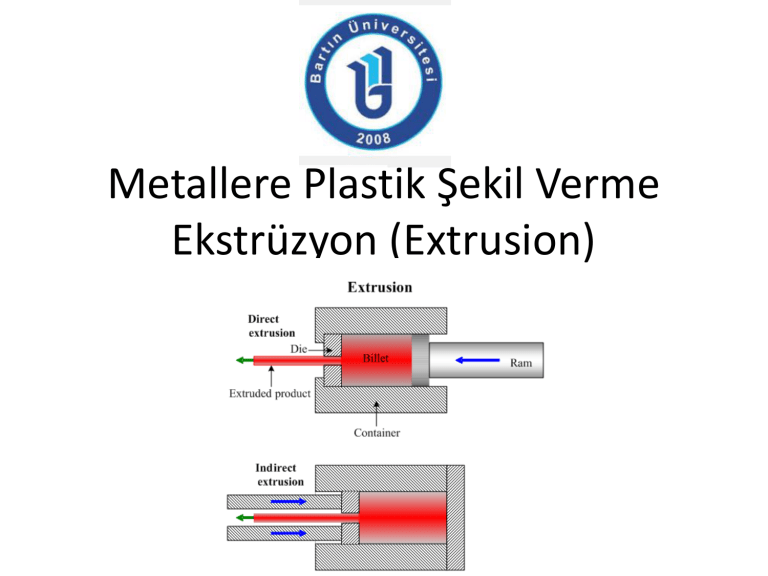

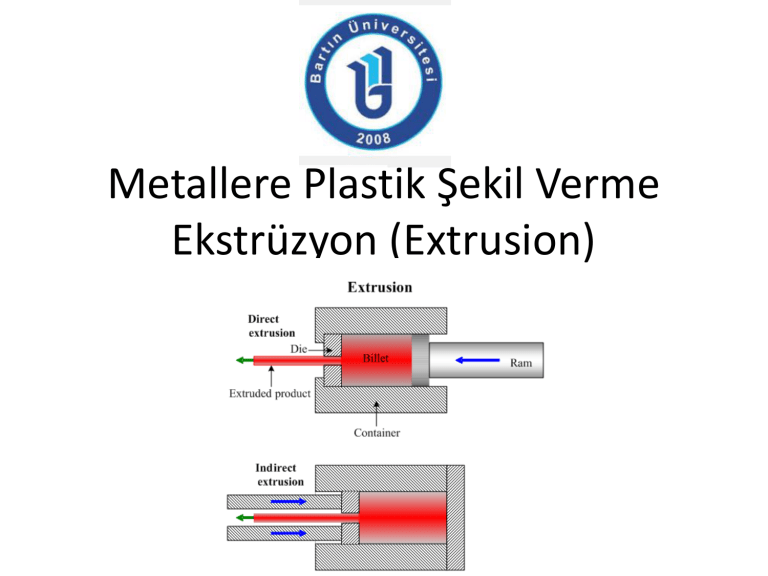

Metallere Plastik Şekil Verme

Ekstrüzyon (Extrusion)

Ekstrüzyon

Tanım: silindirik bir metal blokun (takoz), bir kovan (alıcı) içine yerleştirilerek

ıstampa vasıtasıyla uygulanan basma kuvveti etkisiyle, matris deliğinden

geçirilmesine ekstrüzyon denir.

Genel anoloji dış macunun sıkılmasına

benzetilmektedir.

Ekstrüzyon ile çubuk, boru,

şerit gibi uzun ürünler elde edilir.

Alıcıya beslenen malzeme

(takoz) döküm veya hadde

ürünü olabilir.

Çoğu metal ekstrüzyonda

yüksek kuvvet gereksiniminden

dolayı sıcak ekstrüde edilir

Ekstrüzyon

Çoğu metal ekstrüzyonda yüksek kuvvet gereksiniminden dolayı sıcak ekstrüde edilir.

İngot dökümden gelen boşluk gibi hataların çatlak oluşturma potansiyeli vardır. Kütük/alıcı

arasındaki yüksek basma gerilmeleri malzemenin çatlak oluşumunu düşürmede etkindir.

Bu yüksek-sıcaklık malzemeleri, Ni-Tabanlı alaşımlar, paslanmaz çelik gibi şekillendirilmesi

zor olan metallerin şekillendirilmesine yardımcı olur.

Dövmeye benzer şekilde sıcak ekstrüzyonda daha düşük ıstampa kuvvetleri ve daha ince

taneli yapı mümkündür.

Daha iyi son yüzey ve daha yüksek mukavemet soğuk ekstrüzyonla sağlanır.

Ekstrüzyon prosesinin sınıflandırılması

Yönüne Göre

Direk Ekstrüzyon

Endirek Ekstrüzyon

Uygulama

Sıcaklığına Göre

Soğuk Ekstrüzyon

Sıcak Ekstrüzyon

Ekipmana Göre

Yatay Ekstrüzyon

Dikey Ekstrüzyon

Ekstrüzyon

Ekstrüzyon yöntemleri temel olarak 2’ye ayrılır:

1) Direk Ekstrüzyon

2) Endirek Ekstrüzyon

Ürün

Istampayı

korumak

amacıyla takozıstampa

arasına levha

konur.

Istampa

Istampa

Ürün

Istampa

Direk Ekstrüzyonda;

matris deliğinden geçen ürün ile

ıstampanın hareket yönü aynıdır.

İşlem sonunda bir miktar takoz

malzemesi alıcı içinde kalır.

Alıcı içinde kalan takoz miktarı

%18-20 dir.

Endirek Ekstrüzyonda;

Istampanın için deliktir ve matris

görevi görür.

matris deliğinden geçen ürün ile

ıstampanın hareket yönü terstir.

Alıcı içinde kalan takoz miktarı

%5-6 dır.

Ekstrüzyon

Ürün

Istampa

Istampa

Ürün

Endirek Ekstrüzyonda;

Uygulanan kuvvet direk

ekstrüzyona göre %25-30 daha

düşüktür. Direk ekstrüzyonda takoz

alıcıya göre hareket ettiği için ikisi

arasında bir sürtünme vardır.

Endirekt ekstrüzyonda ise

takoz/alıcı arayüzeyinde malzeme

hareketi yoktur dolayısıyla

sürtünme yoktur.

Istampa

Alıcı/ıstampa arasındaki sürtünmenin yok

edildiği diğer yöntem ise Hidrostatik

Ekstrüzyondur. Istampanın basıncı alıcı içine

doldurulmuş akışkan ile aktarılır. Dolayısıyla

bu akışkan alıcı/ıstampa arasında sürtünmeyi

ortadan kaldırır.

Akışkan

Ekstrüzyon

Ekstrüzyon;

Sıcak ya da soğuk olarak uygulanabilen bir yöntemdir. Sıcak

ekstrüzyonda takoz alıcı içine konmadan önce istenen

sıcaklığa kadar ısıtılır. Düşük ekstrüzyon hızlarında alıcıların

da ısıtılması gerekir.

Sürekli bir proses değildir (takozun hacmi ile sınırlıdır)

Büyük takozlarla çok uzun ürünler elde edilebilir.

Eşeksenli takozlar kullanarak ekstrüzyon ile metal kaplama

yapılabilir(bakır üstüne gümüş). Bu işlemin yapılabilmesi için

her iki metalin birbirine yakın olması gerekir.

Ekstrüzyon elektrik

koblolarına kurşun

giydirme içinde kullanılır.

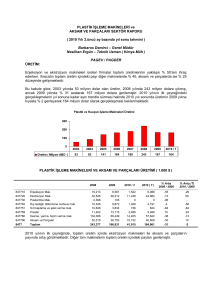

Ekstrüzyon Basıncı

Ekstrüzyon Oranı ve α açısı

ekstrüzyon işleminin

geometrik değişkenleridir.

ya da

Ekstrüzyon Oranı;

Şekil faktörü; çevre

uzunluğunun kesite

oranı.

Ekstrüzyon

işleminin

güçlüğünü

tanımlamada

kullanılır.

Şekil faktörü

maksimum

Takoz uzunluğu

Ürün uzunluğu

Ekstrüzyon

ürününün şeklini

tanımlayan bir

parametre de

ürün kesitini

çevreleyen

dairenin çapıdır.

Ekstrüzyon Basıncı

Ekstrüzyon basıncını etkileyen faktörler;

Takozla alıcı/matris arasındaki sürtünme

Ekstrüzyon oranı

Ekstrüzyon hızı

Ekstrüzyon sıcaklığı

Matris geometrisi

Takoz uzunluğu

Takım sıcaklığı

Alaşımın kimyasal kompozisyonu

Kalıp köşelerinde bir miktar malzeme

hareketsiz kalır, bu hareket kalan bölgeye “ölü

bölge” denir. Ölü bölgenin matrisle yaptığı açı

45 ° alınabilir.

Ekstrüzyon Basıncı

Yandaki grafikten de görüleceği gibi ekstrüzyon hızı

arttıkça ekstrüzyon basıncı yükselir ve bu etki özellikle

yüksek sıcaklıklarda daha belirgin olmaktadır.

Hız artıkça birim zamanda yapılan iş artacağından

yüksek hızlarda malzeme sıcaklığı yükselir ve ergime

başlayabilir. Ayrıca sıcak kırılganlığa bağlı olarak

malzemenin yüzeyinde yüzey çatlakları oluşabilir.

Hız ya da sıcaklık düşürülerek çözülebilir.

Ekstrüzyon Basıncı

Sürtünmenin ya da herhangi bir kaybın olmadığı

ideal birim hacim şekil değişimi yalnız ekstrüzyon

oranına bağlı olup matris giriş açısından bağımsızdır.

Matris giriş açısı azaldıkça takozla matris arasındaki

temas yüzeyi büyüdüğü için sürtünme işi de artar.

Uniform olmayan şekil değişiminden doğan iç şekil

değiştirme işi matris giriş açısı ile birlikte artar.

Artan matris giriş açısı ile uniform olmayan şekil değişimi

Soğuk Ekstrüzyon

Soğuk ekstrüzyon oda sıcaklığında ya da biraz daha yüksek sıcaklıkta yapılan

bir prosestir.

Örnekler;

kurşun, kalay, aluminyum

alaşımları,

bakır,

titanyum,

molibden,

vanadyum, çelik ekstrüde edilebilir. Soğuk

ekstrüde edilmiş parça örnekleri el ile

bükülebilir

tüpler,

aluminyum

kutular,

silindirler, dişliler.

Avantajları;

Oksidasyon oluşmuyor.

Eğer yeniden kristallenme sıcaklığının

üstünde bir sıcaklık oluşmuyorsa şiddetli

soğuk deformasyondan dolayı yüksek

mekanik özellikler.

Özel lubrikant kullanımıyla daha yüksek

yüzey kalitesi

Soğuk Ekstrüzyon

Soğuk deformasyon

ile mukavemet

artışı, sıcak

deformasyon ile

elde edilen ince

taneli yapıdaki

mukavet artışından

daha büyüktür.

Sıcak Ekstrüzyon

Sıcak ekstrüzyon yaklaşık olarak metalin ergime noktasının %50-75 kadarında

oldukça yüksek sıcaklıkta yapılmaktadır. Kullanılan basınçlar ise 35-700 Mpa

aralığında değişebilmektedir.

Ekstrüzyon prosesinde çoğunlukla kullanılan proses sıcak direk ekstrüzyondur.

Ekstrüzyonun kesit yüzeyinin şekli matrisin şekli tarafından verilmektedir.

Yüksek sıcaklık ve yüksek basınçlardan dolayı takım tezgahının diğer parçaları

gibi bu etkilerin matris ömrü üzerine yıkıcı etkileri vardır dolayısıyla iyi bir

yağlama işlemi gereklidir.

Düşük sıcaklıklarda yağ ve grafit kullanılırken, yüksek sıcaklıklarada cam tozları

kullanılmaktadır.

Sıcak Ekstrüzyon

Takozun alıcıya tamamen doldurulması için ıstampa tarafından sıkıştırılması basıncı hızla

artırıyor. Basınç mak. değeri alınca malzeme akmaya başlıyor.

Direk ekstrüzyonda takozun boyu azaldıkça sürtünme kuvvetinin azalmasıyla basınç düşüyor.

Endirek ekstrüzyonda malzemenin matriste akmasını sağlayacak değere ulaştıktan sonra sabit

kalıyor.

Takoz boyu küçüldükçe direk ekstrüzyon basıncı endirek ekstrüzyon basıncına yaklaşıyor.

Takozdaki arta kalan kısım matrise sokulmaya çalışıldığı için tekrar basınç artıyor.

Endirek ekstrüzyonda içi boş ıstampa kullanıldığı için ekstrüzyonun boyutu ve ekstrüzyon

basıncı sınırlıdır.

Ekstrüzyon için gerekli kuvvetleri etkileyen temel değişkenledir;

1) Ekstrüzyon tipi(direk/endirek)

2) Ekstrüzyon oranı

3) Proses sıcaklığı

4) Deformasyon

5) Alıcı duvarı ve matrisdeki sürtünme şartları

Sıcak Ekstrüzyon

Sıcaklığın sıcak ekstrüzyon üzerine etkileri;

Ekstrüzyon sıcaklığını arttırmak akma gerilmesi ve deformasyon direncini düşürür

Uygun plastisite özelliği sağlayan mimimum sıcaklık kullanılır.

En yüksek proses sıcaklığı sıcak kırılganlık yada ergime noktası altında olmalı

Ekstrüzyon takımı ve takozun oksidasyonu

Takım ve matrisin yumaşaması

Uygun lubrikant sağlamak zordur

Metal işlemede iş parçasının sıcaklığının bağlı olduğu etkiler;

Malzeme ve takımların başlangıç sıcaklığı

Plastik deformasyondan kaynaklanan ısı oluşumu

Matris/malzeme (en yüksek) ve alıcı/malzeme arayüzeyindeki sürtünme

kaynaklı ısı oluşumu

Deformasyon ile oluşan ısının iletimi

Not: Ekstrüzyondaki çalışma sıcaklığı dövme ve haddelemedekinden yüksektir çünkü iç çatlak

oluşumunu mimimize eden daha yüksek basma gerilmeleri hasar riskini düşürür.

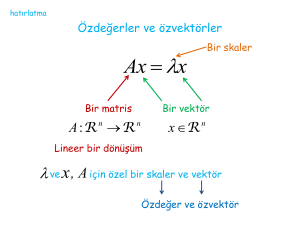

Sıcak Ekstrüzyon

Ekstrüzyon oranı, sıcaklık ve basınç arasındaki ilşkiler;

Herhangi bir veri ekstrüzyon basıncı için, ekstrüzyon sıcaklığının artışıyla

ekstrüzyon oranı (R) artıyor.

Herhangi bir veri ekstrüzyon sıcaklığı için, daha büyük ekstrüzyon oranı (R) daha

yüksek ekstrüzyon basıncıyla elde edilebilir.

Ekstrüzyon Sıcaklığı

Ekstrüzyon Basıncı

Ekstrüzyon Oranı (R)

Ekstrüzyon hızı ve ısının dağılımı arasındaki ilşkiler;

Ekstrüzyon Hızı

Isının Dağılımı

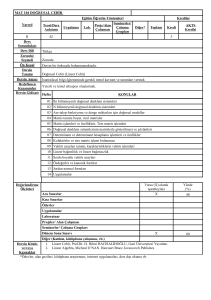

Ekstrüzyonda deformasyon,yağlama ve hatalar

a) İyi yağlanmış kütük ve düşük

alıcı sürtünmesi; yaklaşık

homojen deformasyon.

b) Alıcı

duvarında

yüksek

sürtünme;

küçük

deformasyon sebepli alıcı

köşelerinde hareketsiz bölge

oluşumu. Merkezde temel

olarak sadece boyuna uzama

ve kütük duvarları boyunca

kapsamlı kayma ve ağsı yapı

oluşumu.

c)

Alıcı/kütük arayüzeyinde çok yüksek sürtünme; soğuk alıcı duvarından

dolayı metal akışı merkeze doğru yoğunlaşıyor ve iç kayma düzlemleri

gelişiyor. Aşırı sürtünmede metal kayma bölgesi içerde bölünüyor. Alıcıda

ince bir metal yüzeyi oluşuyor.

d) İndirek ekstrüzyonda iyi yağlanmış kütük ve düşük alıcı sürtünmesi

Boru Ekstrüzyonu

Direk Boru Ekstrüzyonu;

Dikişsiz boruların ekstrüzyon ile üretiminde kullanılan takozlar direk ekstrüzyonda dolu

veya delikli takozlardan, endirek ekstrüzyonda ise yalnız delikli takozlardan üretilir.

Klavuz takoz deliğini, ıstampa

takoza temas etmeden boydan boya

geçer. Istampanın itilmesiyle takoz

kılavuz ile matris arasından geçerek

boru kesitini oluşturur.

Boru Ekstrüzyonu

Direk Boru Ekstrüzyonu;

Dikişsiz boruların direk ekstrüzyon ile deliksiz takozlardan üretimi.

Takozlar döküm ile ortası delik

elde edilebilir. Ancak

ekstrüzyondan önce ısıtma

işleminde delik yüzeyinde

oksitlenmeler olabilir. Bu oksitler

hem kılavuzun aşınmasına hem

de boruda kusurların oluşmasına

neden olabiliyor.

Direk ekstrüzyonda en uygun

yöntem dolu takoz kullanılması

ve ekstrüzyon sırasında

delinmesidir.

Boru Ekstrüzyonu

Endirek Boru Ekstrüzyonu;

İçi boş takozdan endirek

ekstrüzyon ile boru üretimi

Ekseni etrafında birbirine göre

ters dönen makaraların

uyguladığı dikey kuvvet

malzemenin boyuna uzamasına

neden olarak kesitin inceltilmesi

sağlanır.

Matrisler

Matris tasarımı ekstrüzyon

prosesinin veriminin kalbidir.

Yüksek gerilmelere, termal

şoklara,oksidasyona

dayanım

Matrisin giriş kenarları yuvarlatılmalıdır. Yuvarlatma

nisbeten zor şekillendirilen metallerin ekstrüzyonunda

yüzey çatlaklarının oluşumunu engeller.

(Al ve alaşımlarının ekstrüzyonu düz yüzeyli matrislerde

yapılır.

Yatak uzunluğu büyük çaplı ve ekstrüzyonu kolay

malzemeler için uzun alınabilir. Ancak Al ve alaşımlarının

matris yüzeyine yapışma eğilimleri nedeniyle kısa alınır.

Matrislerin tasarımı: Kesitler

simetrik olmalı, keskin

köşeler ve ani kesit

değişimleri bulunmamalı.

Konik ve Kademeli Ekstrüzyon

Küçük

kesitten

büyük

kesite

geçiş

Talaşlı imalat yöntemiyle ya

da herhangi bir birleştirme

yöntemiyle üretilebilir ancak

ekstrüzyon ile daha iyi

mekanik özellikler elde edilir.

Malzeme Akışı

Ekstrüzyonda malzeme akışı matris şekline,

yağlamaya, ekstrüzyon tipine, ekstrüzyon oranına ve

takoz malzemesine bağlıdır.

Daha yüksek

sürtünme(matris/takoz

teması, temas nedenli yüksek

soğuma hızı, soğuma nedenli

akam noktası yükselmesi)

Iç kısım dış kısma kıyasla

daha kolay hareket eder.

Düşey çizgilerde

distorsiyon

Köşelerde malzeme hareketsizdir ve giriş

açısının 90̊ olmasına yol açar.

Ekstrüzyon Pressleri

Düşey Preslerde ıstampa ve takım eksenlerinin daha

kolay düzenlenmektedir.

Yatay Pres

Düşey Pres

Genellikle yatay presler kullanılır. Ince cidarlı boruların daha hassas şekilde

üretimini sağlamak amacıyla ise düşey tipte ekstrüzyon pressleri

kullanılmaktadır. Düşey presler için tavan yüksekliği diğerine göre daha yüksek

olmalı ve ürünün makinadan alınabilmesini sağlamak amacıyla zeminde bir

çukur bulunmalıdır.

Ekstrüzyon Kusurları

1)Heterojen Deformasyon:

Takoz/alıcı arasındaki yüksek sürtünme ve takozun dış kısmının hızlı soğuması yüzey

kısmındaki malzemenin akışını güçleştirir ve iç kısma kıyasla daha yavaş akar.

Direk ekstrüzyonda takozun 2/3’ü ekstrüde edildikten sonra dış kısım merkeze doğru hareket

ederek çubuğun orta kısmını oluşturur. Dış yüzeyde oksit tabakası varsa oksitler çubuğun

orta kesitinde birikirler.

Çözüm1: takozun 1/3 ü kalınca oksitin içeri girmesini engellemek için ekstrüzyonu durdurmak

ancak malzeme kaybı nedeniyle ekonomik değildir.

Çözüm2: Ön lavhanın çapı takozdan küçük tutularak oksit tabakası sıyrılıp alınır.

Çözüm3: Sürtünme ve sıcaklık gradyanları düşürülerek homojen deformasyon sağlamak.

Not:Yağlayıcıların tabaka şeklinde malzeme içine girmesi de hataya neden olabilir.

Ekstrüzyon Kusurları

2)Yüzey Çatlakları:

Ekstrüzyon sıcaklığı, ekstrüzyon hızı ve sürtünme çok yüksek olduğunda yüzey

sıcaklığı önemli oranda artar ve yüzey çatlakları oluşur.

Yüksek sıcaklıkta, sıcak kırılganlık nedenli taneler arası çatlaklar oluşur.(genellikle

Al,Mg,Zn alaşımlarında)Kusurun giderilmesi için sıcaklık ve hız düşürülmelidir.

Düşük sıcaklıkta, takoz matrise yatak uzunluğu boyunca periyodik olarak yapışır.

Yapışma nedeniyle ekstrüzyon basıncı hızla artar, hareket sağlanır ve tekrar

basınç düşer. Bu tekrarlı yüklenmeler taneler arası çatlaklara neden olur. Etkin

yağlamayla önlenebilir.

Ekstrüzyon Kusurları

3)Chevron Çatlakları:

h/L oranı büyüdükçe şekil değişimi giderek homojenliğini kaybeder. Ekstrüzyon

oranı küçüldükçe ve giriş açısı büyüdükçe h/L oranı büyür. Bu oranın büyümesi

matris bölgesinde ikincil çekme gerilmelerinin oluşmasına yol açarak ok şeklinde

çatlaklara sebep olur.

Bu çatlaklar kalıntı ve boşluk içeren takozlarda daha kolay oluşur.

Chevron çatlaklarına eğilim iki plastik bölgenin birleşmemesinden kaynaklanıyor.

Plastik bölge matris açısının düşürülmesiyle ve kesit düşürmenin arttırılmasıyla

genişletilebiliyor.

Ekstrüzyon Kusurları

4)Mikroyapıdaki değişiklikler:

Uniform olmayan şekil değişiminden dolayı farklı sacaklık gradyenleri

malzemenin enine ve boyuna kesitlerinde farklı tane boyutu oluşumuna neden

olabilir. Sürtünme kuvvetlerinden dolayı oluşan yüksek sıcaklık ya da prosesin

yüksek sıcaklıkta yapılması tane büyümesine neden olabilir.

Tane büyümesi

Soğuk Ekstrüzyon

Soğuk ekstrüzyon direk ve endirek olarak yapılabildiği gibi aynı anda hem

direk hem de endirek yapılabilir.

Soğuk Ekstrüzyon

Soğuk ekstrüzyonda takımların maruz kaldığı gerilmeler çok yüksek

olduğundan takım tasarımı ve malzemesi çok önemlidir.

Yağlama prosesi çok önemlidir. Yüksek basınç ve sıcaklıklarda yağlayıcı

film bozulmamalıdır. Yağlayıcı olarak çinko stearat (çinko sabun da denir,

yağ asiti tuzudur) kaplama yapılır.

Yeniden kristallenmeye neden olacak derecede

yüksek sıcaklık oluşumu soğuk ekstrüzyonun etkilerini

(mekanik özellikler) yok eder.

Darbeli Ekstrüzyon

Et kalınlığı çapına kıyasla küçük

tüp şeklinde parçalar üretilir.

Genellikle soğuk yapılan bir plastik

şekillendirme yöntemi olmasına

rağmen yüksek şekil değiştirme

hızları nedeniyle önemli oranda

sıcaklık yükselmesi olmaktadır.

Kurşun, kalay, aluminyum, bakır

gibi yumuşak metaller şekillendirilir.

Darbeli ekstrüzyonla üretimin en

tipik örneği diş macunu tüpü

üretimidir.

Küçük

nesneler,

yumuşak

metaller,

yüksek üretim hızı, iyi

tolerans

Hidrostatik Ekstrüzyon

Direk ekstrüzyona benzeyen, ekstrüzyon basıncının takozu çevreleyen bir akışkan

vasıtasıyla uygulandığı ve yine bu akışkan sayesinde takoz/alıcı arayüzeyinde sürtünmenin

yok edildiği bir yöntemdir. Dolayısıyla basınç ile ıstampa yerdeğiştirmesi birbirine

paraleldir.

Bu yöntem ile titanyum alaşımları, çeşitli refrakter malzemeler, yüksek dayanımlı çelikler

gibi ekstrüzyon yöntemiyle şekillendirilmesi zor malzemeler işlenebilir çünkü hidrostatik

gerilme halinin sünekliği artırmasıdır. Istampa itildiğinde takozun hızı ıstampanın hızına

eşit değil ancak hidrostatik ortamın hacminin yerdeğiştirmesiyle orantısaldır.

Bu yöntem ile çok yüksek ekstrüzyon oranları elde

edilmiştir.

Bu üstünlüklerine rağmen takımların karmaşıklığı ve üretim

hızının düşük olması endüstriyel olarak sınırlı kullanılmasına

neden olmaktadır.

Basınç altındaki sıvıdan dolayı sıcak işlem için uygun değil.

Hidrostatik Ekstrüzyon

Basınç altındaki sıvıda depo edilen enerjinin büyüklüğünden dolayı matristen

çıkışta ekstrüzyonu kontrol etmek problem olabilir.

Bu sorun kütüğe ve ekstrüzyona eksenel kuvvetler uygulanarak çözülüyor.

Sıvı basıncı ekstrüzyon için gerekli değerden düşük tutuluyor ve eksenel

kuvvetler ile dengelenerek ekstrüzyonun hareketi daha iyi kontrol ediliyor.