makale

CrN Kaplamanın Bir Dizel Motoru

Üzerindeki Etkileri

Hanbey HAZAR, Cengiz ÖNER

Fırat Üniversitesi Teknik Eğitim Fakültesi Makine Eğitimi Bölümü

ÖZET

Bu çalışmada, Katodik Ark PVD (Fiziksel Buhar Biriktirme) yöntemi

kullanılarak tek silindirli bir dizel motorunun silindir yüzeyi, segman

ve supapları seramik bir malzeme (CrN) ile kaplanmıştır. Kaplama ile

motorun silindir, segman ve supaplarına kısmi termal bariyer özellik

kazandırılmıştır. Seçilen motor, dinamometre tezgahında yüklenerek

belirli koşullarda çalıştırılıp, egzoz gazı emisyonları ölçülmüştür. Aynı

motor, kaplanmamış olarak kaplanmış motorda olduğu gibi aynı

şartlarda çalıştırılıp egzoz gazı emisyonları ölçülmüştür. İki motordan

alınan sonuçlar karşılaştırılarak değerlendirilmiş, kaplanmış motorun

egzoz gazı emisyonlarında iyileşme olduğu tespit edilmiştir.

Anahtar Kelimeler: Dizel motor, CrN, kaplama

D

GİRİŞ

ünya üzerinde özellikle taşımacılık ve enerji

üretimi amacıyla kullanılan içten yanmalı

motorlarda enerji, petrol ürünlerinden

sağlanmaktadır [1]. Motorlu araçların sayısı göz önüne

alındığında, kullanılan petrol ve buna bağlı olarak oluşan

hava kirliliği önem kazanmaktadır. Özellikle dizel

motorlarında hava kirliliğine sebep olan fosil kökenli

yakıtların yanması sonucu açığa çıkan NOx, CO, HC ve

partikül emisyonları canlılar üzerinde olumsuz etki

yapmaktadır. Sürekli artan motorlu taşıt üretimi de motorlu

taşıtlardan kaynaklanan hava kirliliği üzerine dikkati

çekmektedir. Yerleşim yerlerinde bu konu güncelliğini

korumaktadır. İçten yanmalı motorlarda çeşitli alternatif yakıt

kullanım çalışmaları yapılmaktadır [2]. Ayıca motorlardaki

yakıtın verimli bir şekilde yakılması ve egzoz gazları içindeki

kirletici emisyonların azaltılması ile ilgili motor malzemesi

ve tasarımı konularında araştırmalar büyük bir hızla devam

etmektedir [3].

Egzoz emisyonlarını iyileştirmek amacıyla son yıllarda

motorların yapısal özelliklerinin geliştirilmesi alanında

yapılan çalışmalardan bir tanesi de yanma odası

elemanlarının seramik bir malzeme ile kaplanmasıdır.

Adyabatik veya düşük ısı kayıplı motorlar olarak adlandırılan

bu motorlarda yanma odası elemanlarının bir kısmının veya

tamamının ısı iletkenliği düşük bir malzeme ile kaplanması

sonucu yanma sıcaklığı artmaktadır. Böylece hem yanma

22

Mühendis ve Makina • Cilt : 48 Sayı: 574

ABSTRACT

In this study, using Katodik Arc PVD (Physical Vapor Deposition)

cylinder surface, piston rings and valves of one cylinder a diesel

engine were coated with (CrN) ceramic material. The cylinder,

piston rings and valves of the engine were obtained partial thermal

barrier characteristics. The ceramic coated test engine was tested

at the same operation conditions as the uncoating engine at bremze

apparatus. The exhaust gas emissions have been assessed. Tests

were carried out over a range of engine speed for same the engines.

The experimental results show that, thermal barrier coating affects

exhaust emissions.

Keywords: Diesel engine, CrN, coating

daha verimli olmakta hem de kirletici yanma ürünleri

iyileşmektedir. Otomotiv alanında kullanılan taşıt

motorlarının geliştirilmesinde; yanmanın ve yakıt

ekonomisinin iyileştirilmesi, motor veriminin arttırılması,

gelişmiş sürtünme ve aşınma özellikleri gibi talepler motor

malzemeleri üzerindeki araştırmaların artmasına sebep

olmaktadır [4]. Dizel motorlarında yakıtın yanma odasında

yakılması sonucu elde edilen enerjinin sadece % 30-40 kadarı

faydalı enerjiye dönüşmektedir. Geriye kalan miktar ise motor

parçalarını aşırı ısıdan korumak amacıyla soğutma sistemine

ve egzoz gazları yardımıyla dış ortama yani atmosfere

atılmaktadır. Motor için bu kayıp enerjiyi faydalı enerjiye

dönüştürmek ve genişleme zamanındaki faydalı işi artırmak,

egzoz ve soğutma sistemine giden ısıları azaltmakla

gerçekleştirilebilir. Bunun sağlanması için yanma odasını

oluşturan parçaların, ısıl iletkenliği düşük, yüksek çalışma

sıcaklığına dayanabilen bir malzemeden üretilmesi gerekir.

Motorlarda ısı kayıplarını azaltmak amacıyla yanma odası,

silindir yüzeyi ve diğer parçaların seramik bir malzeme ile

kaplanması veya seramikten üretilmesi giderek

yaygınlaşmaktadır [5].

Miyairi ve arkadaşları [6], yaptığı bir çalışmada, tek silindirli

direkt püskürtmeli bir dizel motorunun yanma odası

parçalarının seramik malzeme ile kaplanmasıyla aynı

özellikteki motora göre; motorun özgül yakıt tüketiminde

% 7'lik bir azalma ve yanmada iyileşme olduğunu tespit

etmişlerdir. Havstad ve arkadaşlarının [7], yaptığı başka bir

çalışmada ise, seramik kaplı tek silindirli bir motorda, sabit

makale

hava/yakıt oranında yapılan deneyler sonucunda, yanma

sırasında oluşan ısı kaybında % 55, özgül yakıt tüketiminde %

12'lik bir azalma olduğu sonucuna varmışlardır.

Motorlarda kullanılan seramik malzemeler, fiziksel, termal

ve kimyasal özelliklerini istenen şartlara yaklaştırarak bize

geniş bir alanda kullanım imkanı sunmaktadır. Günümüzde

tam adyabatik olmasa bile düşük ısı kayıplı motor dizaynı,

özellikle motor parçalarının normal çalışması için soğutma

sistemine giden ısı kayıplarını minimuma indirmekte,

soğutma sistemi yükünü ve buna harcanan gücü azaltmakta,

sonuçta verimi yükseltmektedir [8].

Bu çalışmanın amacı; tek silindirli, hava soğutmalı, direkt

enjeksiyonlu bir dizel motorunun silindir yüzeyi, segman ve

supaplarının seramik bir malzeme (CrN) ile kaplanarak,

kaplanmamış motora göre emisyon ve çalışma sistemindeki

iyileşmeleri tespit etmektir.

Katodik Ark Fiziksel Buhar Biriktirme (Ark PVD)

Yöntemi

Fiziksel buhar biriktirme metodu, mikro yapıyı

etkilemeyerek çok katlı kaplamaların oluşturulmasına ve

bileşimin değiştirilerek kaplama özelliklerinde ayarlama

yapabilme imkanı vermektedir. Bu sebepten dolayı kaplama

yöntemi olarak Katodik Ark PVD yöntemi seçilmiştir.

Katodik Ark fiziksel buhar biriktirme yöntemi, yüksek verim

ve yüksek iyon-akım yoğunluğundan dolayı tribolojik

uygulamalar için yaygın olarak kullanılan bir yöntemdir. Bu

yöntem; malzemelerin tribolojik özelliklerini iyileştirmek

için CrN ile kaplanmasında oldukça iyi sonuçlar vermektedir.

Birçok çalışmada CrN kaplamaların biriktirme işleminde iyi

bir yapışma (adhering) özelliği gösterdiği [9], ayrıca Fiziksel

Buhar Biriktirme (FBB) yöntemiyle yapılan kaplama

işleminde yüksek adhezyon özellikli kaplamalar elde edildiği

bildirilmiştir [10]. Tablo 1'de bu deney için Ark PVD CrN

kaplamaların üretim parametreleri görülmektedir.

Tablo 1. Ark PVD CrN Kaplamaların Üretim Parametreleri

Bu metotla ile; buhar fazının elde edildiği sistemlerinin düşük

alt malzeme sıcaklıkları, düşük katot tüketimi, yüksek

biriktirme ve iyonizasyon hızlarında uygulanabilmesi bu

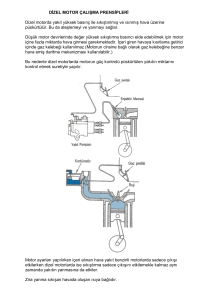

sistemin kullanım alanlarını genişletmektedir. Bu yöntemde,

Şekil 1'de gösterildiği gibi buhar fazının elde edileceği

malzeme vakum odasına katot olarak, kaplanacak malzeme de

anot olarak bağlanır. Yüksek akım ve düşük voltaj etkisiyle

katot yüzeyinde bir ark meydana gelir. Katot yüzeyinde arkın

meydana geldiği noktalarda sıcaklığın çok yüksek değerlere

ulaşması, bu noktalarda ergime ve buharlaşmalara sebep olur.

Bu noktada meydana gelen buhar fazı, katot önündeki yüksek

elektron yoğunluklu bölgede çarpışmalara maruz kalarak

hızla iyonize olur. Homojen olmayan potansiyel dağılımı

sebebiyle iyonlar bu bölgeden hızla uzaklaştırılır. Bias voltajı

uygulanmış taban malzemeye doğru yönlendirilen iyonlar

Şekil 1. Katodik Ark PVD Sisteminin Şematik Gösterimi

Mühendis ve Makina • Cilt : 48 Sayı: 574

23

makale

reaktif gazla reaksiyona girerek

biriktirilirler [11].

taban malzeme üzerine

DENEYSEL ÇALIŞMA

Yapılan deneysel çalışmada, 6LD 400 Lombardini marka, tek

silindirli direkt püskürtmeli ve hava soğutmalı bir dizel

motoru kullanılmıştır. Deney motoruna ait teknik özellikler

Tablo 2'de; kullanılan seramik malzemenin teknik özellikleri

ise Tablo 3'de verilmiştir. Bu çalışmada. katodik Ark PVD

(Fiziksel Buhar Biriktirme) yöntemi kullanılarak, bir dizel

motorun silindir gömleği, segman ve supaplarının yüzeyi

seramik bir malzeme olan CrN ile 1,8 ± 0,2 µm kalınlığında

kaplanmıştır. İki aşamada yapılan deneylerde, kaplanmamış

(NM) ve seramik kaplanmış (SKM) motorlar, 1/2 yük

şartlarında test edilmiştir.

Tablo 2. Deney Motoruna Ait Teknik Özellikler

Literatür araştırmalarına uygun olarak motor tipi, kaplama

malzemesi, deney seti ve cihazları tespit edilerek gerekli test

şartları hazırlanmıştır. Motorlara yük vermek için bremze

(elektrikli dinamometre) cihazı kullanılmıştır. Deneysel

çalışmadan önce yapılan literatür araştırmasında, katodik Ark

PVD yönteminin motorlarda yanma odası parçaları üzerinde

iyi sonuçlar verdiği tespit edilmiştir [12]. Bu nedenle, bu

çalışmada kaplama yöntemi olarak katodik Ark PVD yöntemi

seçilmiştir.

Seçilen deney motoruna yük vermek için Cussons marka

P8160 model elektrikli dinamometre (bremze) kullanılmıştır.

İki aşamada yapılan deneylerde SKM ve NM motorlar

kullanılmış ve her iki motordaki deneyler 300 d/dk. devir

aralıklarında altı ayrı kademede yapılmış ve devir kademeleri

3300, 3000, 2700, 2400, 2100 ve 1800 d/dk. olmuştur. Her iki

motora da 1/2 yük verilerek test edilmiştir. Deneylerde egzoz

emisyonlarını ölçmek için MRU marka 95/3 CD model gaz

analiz cihazı kullanılmıştır. Elde edilen egzoz emisyon

değerleri grafik olarak çizilip her iki motor için

karşılaştırılmıştır.

BULGULAR VE TARTIŞMA

Tablo 3. CrN Kaplamanın Özellikleri

CrN kaplama işleminde; silindir, segman ve supaplar Tablo

1'de verilen kaplama parametreleri ile kaplanmıştır. Kaplama

işleminden önce parçalara 10 dakika süreyle 1000 V' luk bias

voltajıyla temizleme ve ısıtma işlemi uygulanmıştır. Daha

sonra kaplama işlemi yapılmıştır. Bu metotla yapılan

kaplamalarda; parçalar üzerinde kaplama sonrası herhangi bir

işlemin gerekmemesi, ana malzeme (substrate) yüzeyinin iyi

hazırlanması halinde, kaplama esnasında meydana gelen

olumsuzlukların olmaması ve motor parçaları üzerinde iyi

sonuçlar vermesi gibi faktörler bu yöntemin seçiminde etkili

olmuştur.

24

Mühendis ve Makina • Cilt : 48 Sayı: 574

Deneysel çalışma iki aşamada yapılmıştır. Birinci aşamada

kaplanmamış motor olarak tarif edilen motorun fabrika üretim

değerlerinde herhangi bir değişiklik yapılmadan 1/2 yük

verilerek çeşitli devirlerde çalıştırılarak ölçümler yapılmıştır.

Deneyin ikinci aşamasında aynı tip motorun silindir, segman

ve supaplarının yüzeyi CrN malzemesi ile kaplandıktan sonra

aynı deney şartlarında ölçümler tekrarlanmıştır. Yanma

odasında meydana gelen ısının büyük bir kısmı silindir,

segman, piston ve supaplar üzerinde soğutma sistemine

transfer edilmektedir. Bu malzemelerin kısmi bir termal

bariyer etkisi oluşturacak şekilde seramik bir malzeme ile

kaplanması, yanma odası sıcaklığının artmasına neden

olmaktadır. Yanma sıcaklığının yükselmesi, hidrokarbonların

kimyasal tepkime hızını arttırdığı bilinmektedir. Dizel

motorlarında yanma odası içerisine yakıt püskürtüldüğünde

yakıt damlacıklarının buharlaşması için belli bir süre

gereklidir. Püskürtmenin hemen ardından damlacıkların

etrafında bir buhar tabakası oluşmakta ve yanma bu buhar

tabakasında başlamaktadır. Ondan sonraki buharlaşma ise

TG'ni (tutuşma gecikmesi) etkilememektedir. Dolayısıyla

buharlaşma olayının TG'ne katkısı çok fazla olmamaktadır.

Bununla birlikte tutuşma sonrası reaksiyon hızı, buharlaşma

hızı ile doğru orantılıdır. Keza buhar fazındaki yakıtın yanma

hızı da buhar tabakasını çevreleyen havanın oksijen

konsantrasyonu ile orantılıdır. Bu gözlemler dizel

motorlarında yanmanın, yakıtın tamamının buharlaşmadan

önce başladığını gösterir [13].

Katodik Ark PVD (Fiziksel Buhar Biriktirme) yöntemiyle

makale

yapılan kaplama neticesinde malzemelerin üzerinde kısmi

termal bariyer etkisi oluşturulmuştur. Bunun sonucunda bu

malzemeler üzerinde gerçekleştirilen ısı transfer oranında bir

azalma meydana geldiği düşünülmektedir.

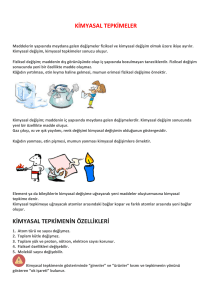

CO (ppm)

Bu da, yapılan deneylerde NM motora göre SKM motordaki

yanma sıcaklığının yükselmesinden dolayı meydana gelen

emisyon iyileşmeleri (Şekil 2) ve egzoz gaz sıcaklığının

(Şekil 3) yüksek olmasından anlaşılmaktadır.

1800

1600

1400

1200

1000

800

600

400

200

0

NM

SKM

1800

2100

2400

2700

3000

n (d/d)

Şekil 2. CO Emisyonlarının Devir Sayısı ile Değişimi

Dizel motorlarında yakıt, yanma odasına yanma başlamadan

önce püskürtülmektedir. Yanma odasının büyük bölümünde

yakıt dağılımı üniform değildir [14].

Yanma odasında yakıt dağılımının üniform olmaması, yanma

olayının da üniform bir şekilde yayılmasını engellemektedir.

Dolayısıyla tepkimeye hiç girmeyen ve eksik yanan

hidrokarbon ürünleri artmaktadır. Yanma odasında yakıtın

her yerde üniform bir dağılıma sahip olmaması, yetersiz

oksijen, düşük reaksiyon sıcaklığı gibi nedenlerden dolayı

karbonmonoksit (CO) konsantrasyonu artmaktadır. SKM

yapılmış motorda kısmi termal bariyer etkisi, yanma odası

cidar sıcaklığını arttırmakta, sonuçta yanma odası içeriğinin

sıcaklığını da yükseltmektedir. Silindir, segman ve supapların

kaplanması sonucu bu parçalar üzerinden gerçekleştirilen ısı

transfer oranında bir azalma meydana gelmektedir. Şekil 2'de

görüldüğü gibi CO konsantrasyonu SKM motorda daha

düşüktür. Bu da seramik kaplamanın bir sonucu olarak yanma

sıcaklığının NM motora göre daha yüksek olmasından

kaynaklandığı şeklinde yorumlanabilir.

yüksek sıcaklıklarda oluşmaktadır. Dizel motorlarında yanma

sonucu içerisinde azotoksitin de bulunduğu egzoz emisyonları

oluşur. Genelde stokiyometrik orana yakın hava-yakıt

karışımlarında yanma sırasında NO oluşur. NO oluşum hızı

alevin geçmiş olduğu bölgelerdeki gaz sıcaklığına ve karışım

oranına bağlıdır. Stokiyometrik karışımlardaki NO oluşumu,

maksimum iken karışım zenginleşip fakirleştikçe oluşan NO

miktarı da azalır [17].

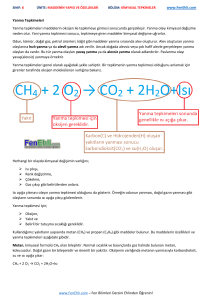

Yapılan deneyler sonucunda SKM ve NM motor için NOx

konsantrasyon oranları Şekil 3'de verilmiştir.

Şekil 3'e bakıldığında SKM motorda, NOx

konsantrasyonun NM motora göre 2100 d/dk.da biraz

yüksek olduğu görülmektedir. Bu da kaplamayla

oluşturulan kısmi termal bariyerin bir sonucu olarak

yanma odası sıcaklığının dolayısıyla yanma sıcaklığının

artması ve bu devir aralığında bu motor için sıcaklığın

yüksek olmasıyla izah edilebilir. Devir arttıkça her iki

motor için NOx oluşumun arttığı, orta devirlerden sonra ise

düştüğü görülmektedir. NOx konsantrasyonun yüksek

devirlerde artan sıcaklığa rağmen düşmesi, ortamda

bulunan gazların yüksek sıcaklıkta kalma sürelerinin

azalması, tutuşma gecikmesi (TG) için zamanın kısa

olması, böylece NOx konsantrasyonu için yeterli zaman

kalmadığı şeklinde açıklanabilir. Ancak Şekil 3'de

görüldüğü gibi genel olarak her iki motor içinde NOx

konsantrasyonun benzer eğilim gösterdiği söylenebilir.

İçten yanmalı motorlarda yanma odasında meydana gelen

reaksiyon sıcaklığını ölçmek için çeşitli sistemler

kullanılmaktadır. Yapılan deneylerde egzoz borusunun yanma

odasına en yakın noktasından alınan sıcaklık değerleri tam

olmasa da yanma sıcaklığı hakkında bir fikir yürütmemize

yardımcı olmaktadır. Şekil 4'e bakıldığında, her iki motor için

de artan devir sayısı ile orantılı olarak egzoz gaz sıcaklığı artış

göstermektedir.

SKM motordaki egzoz gaz sıcaklığı NM motora göre biraz

yüksek olduğu Şekil 4'de görülmektedir. Bu, kaplama

Elde edilen bu sonuç Sudhakar [15] ve Leising'in [16] yaptığı

çalışmalarda; seramik kaplanmış motorlarda motor

sıcaklığının arttığı ve egzoz emisyonlarının iyileştiği sonucu

ile paralellik arz etmektedir.

Azot, sekiz farklı oksit oluşturmasına rağmen hava kirliliği

bakımından azot monoksit (NO) ve azot dioksit (NO2) en

önemlileridir. NOx’ler genellikle 1800 oK'in üzerindeki

Şekil 3. NOx Emisyonlarının Devir Sayısı ile Değişimi

Mühendis ve Makina • Cilt : 48 Sayı: 574

25

makale

Sıcaklık (°C)

yapılmış motorda ısı transferi oranın azalması fikrine uygun

gelmektedir. Yanma odası elemanları üzerinden

gerçekleştirilen ısı transfer oranının kısmi termal bariyer

etkisiyle azaltılması sonucu bu motorda egzoz gaz

sıcaklığının yüksek olması beklenen bir sonuçtur.

International Combustion Symposium, 43-57, Temmuz

1999.

2.

İlkılıç, C., Öner, C., “Bir Dizel Motorunda Ayçiçek Yağı

Metil Esteri İle Motorin Karışımı Kullanarak Egzoz Gazı

Emisyonlarının İncelenmesi”, F.Ü. Fen ve Mühendislik

Bilimleri Dergisi, (Journal of Science and Engineering),

Cilt/Vol.:15(4), 579-588, 2003.

3.

Hazar, H. ve Öner, C., “Dizel Motorlarında Termal Bariyer

Kaplamanın Egzoz Emisyonlarına Etkisi”, Doğu Anadolu

Bölgesi Araştırmaları Dergisi, 48, Ekim 2004.

4.

Qiu, X., Hamdi, A., “Development of Bench Test Methods

for the Evaluation of Ion- Implanted Materials:

Piston/Bore Application”, Surface and Coatings

Technology, 88, 190-196, 1996.

5.

Hazar, H. ve Öner, C., “İçten Yanmalı Motorlarda Seramik

Kaplamanın Motor Performansına Etkisi”, Doğu Anadolu

Bölgesi Araştırmaları Dergisi, 36-38, Ekim 2004.

6.

Miyairi, Y. Matsuhisa., T. and Ozawq, T., “Selective Heat

Insulation of Combustion Chamber Wall for a DI Diesel

Engine with Manolithic Ceramics”, SAE Paper, 89, 1989.

7.

Havstad, P. H. Gervin, I. J. and Wade, W. R., “A Ceramic

Insert Uncooled Diesel Engine”, SAE Paper, 68. 1986.

8.

Wacker, E., Sander, W., “Piston Design for High

Combustion Pressure and Reduced Heat Rejection to

Coolant”, SAE International Congress, Michian, 1982.

9.

Wang, Y. and

Brogan, K., “Wear and scuffing

characteristies of composite polymer and nickel / ceramic

composite coated piston skirt against aluminum and cast

iron cylinder, Wear, No. 250, 706-717, 2001.

10.

Bozyazı, E. E., “Elektrolitik Sert Krom ile Katodik Ark

Fiziksel Buhar Biriktirme Yöntemiyle Krom Nitrür

Kaplamaların Yağlı Ortam Aşınma Davranışlarının

Karşılaştırılması”, Yüksek Lisans Tezi, İ.T.Ü. Fen

Bilimleri Enstitüsü, 38, 2002.

11.

Büyükkaya, E. Yaşar, H., ve Çelik, V., “Termal bariyer

kaplamanın turbodoldurmalı bir dizel motorunun egsoz

emisyonlarına etkileri”, 5. Yanma Sempozyumu, 469481,1998.

12.

Gadow, R and Scherer, R., “Composite Coatings with Dry

Lubrication Ability on Light Metal Substrate”, Surface

and Coatings Technology, No. 151, 471-477, 2002.

13.

Borat, O. Balcı, M., ve Sürmen, A., “İçten Yanmalı

Motorlar”, Teknik Eğitim Vakfı Yayınları, 260, Ekim 1995.

14.

Heywood, B., J., “Internal Combustion Engine

Fundamentals”, Sloan Automotive Laboratory

Massahusettes Institu of Technology, 571, 1998.

15.

Sudhakar, V., “Performance Analysis of Adiabatic

Engine”, SAE International Congress and Exposition, 54,

1984.

16.

Leising, C. and Purchit, G., “Waste Heat Recovery in

Truck Engine”, SAE National West Coast Meeting, 78,

1978.

17.

Haşimoğlu, C. ve İçingür, Y., Gazi Üniversitesi, “Dizel

Motorlarında Azot oksit (NOx) Kontrol Yöntemleri”,

http://www.obitet.gazi.edu.tr/makale (Erişim tarihi:Aralık

2004).

Şekil 4. Egzoz Sıcaklıklarının Devir Sayısı ile Değişimi

SONUÇ VE ÖNERİLER

Son yıllarda dizel motorlarının yapısal özelliklerinin

geliştirilmesine yönelik çalışmaların bir bölümünü de yanma

odası elemanlarının seramik bir malzeme ile kaplanması

oluşturmaktadır. Bu parçaların kaplanmasıyla parçalara

termal bariyer özellik kazandırılmaktadır. Böylece

motorların yapısal özellikleri, emisyon ve verim gibi diğer

özellikleri geliştirilmektedir. Yapılan deneyler sonucu;

1. Yapılan kısmi termal bariyer etkisinin bir sonucu olarak

motor yanma sıcaklığının NM motora göre arttığı,

2. SKM motorda, içten yanmalı motorların egzoz

emisyonlarıyla çevreye yaydığı canlılar ve çevre üzerinde

olumsuz etkiye sahip olan, CO konsantrasyonun NM

motora göre daha düşük olduğu,

3. Her iki motorun NOx konsantrasyonun benzer eğilim

gösterdiği tespit edilmiştir.

Ayrıca; yanma odası elemanlarının farklı bir malzeme ile

kaplanabileceği ve kaplama kalınlığının arttırılmasının

sonuçlarının incelenebileceği söylenebilir.

TEŞEKKÜR

Yazarlar proje no:924 numaralı Fırat Üniversitesi Bilimsel

Araştırma Projesi Birimi kapsamında hazırlanan bu

çalışmaya olan destekleri nedeniyle Fırat Üniversitesi

Bilimsel Araştırma Projesi Birimine teşekkür ederler.

KAYNAKÇA

1.

26

Altın, R. ve Yücesu, H. S., “Ham Pamuk Yağı Ve Pamuk

Metil Esteri Yakıtlarının Dizel Motorlarında

Kullanılabilirliğinin Deneysel Olarak Araştırılması”, 6th

Mühendis ve Makina • Cilt : 48 Sayı: 574