OREN3002

STATİK VE MUKAVEMET

ders notları

1

2. Bölüm

MUKAVEMET

ders notları

2

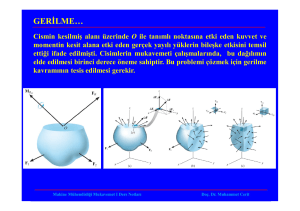

10. GERİLME KAVRAMI

3

10.1. Giriş

Mukavemeti dersinin temel hedefi, mühendislikte çeşitli makina

ve yük taşıyan yapıların analizi ve tasarımında gerekli bilgi ve

beceriyi sağlamaktır.

Bir yapının analiz ve tasarımı, gerilmeler ve deformasyonların

belirlenmesini içerir.

4

10.1. Yapı Elemanlarında Oluşan Gerilmeler

Belirlenen iç kuvvetler, verilen bir yükün güvenli olarak taşınıp

taşınmayacağı hakkında bilgi vermez.

Örneğin BC çubuğunun bu yüklemeyle kırılıp kırılmayacağı

aynı zamanda çubuğun kesit alanına ve çubuğun yapıldığı

malzemeye bağlıdır.

Şekil 10.1

FBC iç kuvveti, kesitin A

alanına

etkiyen

yayılı

elemanter yüklerin bileşkesini

temsil eder.

Bu yayılı yüklerin ortalama

yoğunluğu, kesitin birim

alanına etkiyen kuvvete, yani

FBC/A’ya eşittir.

5

O halde, kırılma FBC kuvvetine, A kesit alanına ve çubuk

malzemesine bağlıdır.

Birim alana etkiyen kuvvete veya verilen kesit üzerine etkiyen

yayılı kuvvetlerin yoğunluğuna o kesitteki gerilme adı verilir.

P eksenel kuvvetine maruz A kesit

alanlı bir elemandaki gerilme,

yükün P büyüklüğü A kesit alanına

bölünerek elde edilir:

Şekil 10.2

6

Metrik birim sistemine göre, P Newton (N) ile, A metre kare

(m2) ile σ gerilmesi de N/m2 ile ifade edilmektedir.

1 N/m2 = 1 Pa

7

10.2. Analiz ve Tasarım

BC çubuğunun σem = 165 MPa emniyet gerilmeli bir çelikten

yapıldığını varsayalım. FBC = 50 kN olarak bulunmuştu.

Çubuğun çapının 20 mm olduğunu dikkate alarak uygulanan

yükle oluşan gerilmeyi belirleyelim:

σ için bulunan değer, kullanılan çelikteki σem emniyet

gerilmesinden daha küçük olduğundan, BC çubuğunun

uygulanan yükü emniyetli bir şekilde taşıyabileceği sonucuna

varılır.

8

Mühendisin işi, analiz ile sınırlı değildir. Yeni yapı ve

makinelerin tasarımı, yani istenen görevi yapacak uygun

elemanların seçimi de önemlidir. Tasarıma örnek olarak önceki

yapıya dönelim ve σem = 100 MPa emniyet gerilmeli

alüminyum kullanıldığını varsayalım. Kuvvet yine 50 kN

olduğundan,

Buradan 26 mm veya daha büyük çaplı bir alüminyum

çubuğun yeterli olduğu anlaşılır.

9

10.3. Eksenel Yük – Normal Gerilme

Önceki bölümde ele alınan BC çubuğunun B ve C uçlarına

etkiyen kuvvetler çubuk ekseni doğrultusundadır. Buna göre,

çubuk «eksenel yüke» maruzdur diyoruz (Şekil 10.2).

Örneği, bir köprü kafesinin elemanlarındaki gerilme eksenel

yüke maruz oluşundan kaynaklanır.

Gerilmeyi belirlemek için aldığımız kesit çubuğun eksenine

diktir. Elde edilen gerilme «normal gerilme» olarak tanımlanır:

σ, kesitte yayılı iç kuvvetlerin bileşkesi olan P

büyüklüğünün kesitin A alanına bölünmesiyle

elde edilmiştir. Bu nedenle, kesitin belirli bir

noktasındaki gerilmeyi değil, kesit üzerindeki

gerilmenin

«ortalama

değerini»

temsil

etmektedir.

10

Kesitin herhangi bir Q noktasındaki gerilmeyi

tanımlamak için, küçük bir ΔA alanını ele

almalıyız.

ΔF büyüklüğünü ΔA’ya bölerek ΔA üzerindeki

gerilmenin ortalama değerini elde ederiz.

ΔA’yı sıfıra yaklaştırarak Q noktasındaki

gerilmeyi elde ederiz:

Şekil 10.3

11

Genelde, σ gerilmesi için kesitin

verilen bir Q noktasında elde edilen

değer, ortalama gerilme değerinden

farklıdır.

Eşit ve zıt yönlü kuvvetlere maruz

ince bir çubukta bu değişim, tekil

yüklerin uygulama noktasından

uzaktaki bir kesitte küçüktür.

Ancak uygulama noktası yakınındaki

kesitlerde bu değişim büyük

değerlere ulaşır.

Şekil 10.4

12

denkleminden, yayılı iç kuvvetlerin bileşkesinin büyüklüğünün

olduğu görülür.

Şekildeki çubuğun her parçasındaki denge koşulları, bu

büyüklüğün tekil yüklerin P büyüklüğüne eşit olmasını

gerektirir. Böylece buradan,

elde edilir. Yani, her bir gerilme yüzeyinin altındaki hacim,

yüklerin P büyüklüğüne eşit olmaldır.

13

Uygulamada, eksenel yüklü elemanlarda normal gerilme

dağılımının, yüklerin uygulama noktalarının hemen civarı hariç

olmak üzere, düzgün olduğu varsayılır. Gerilme değerleri

böylece σort’ya eşit olur.

Ancak, kesitte düzgün bir gerilme

dağılımı olduğunu varsaydığımızda,

elemanter statiğe göre, iç kuvvetlerin

P bileşkesinin kesitin C ağırlık

merkezine uygulanması gerekir.

Bu tip yüklemeye, «merkezi yükleme»

denir. Bunun kafes ve pim mafsallı

yapılarda bulunan tüm düzgün ikikuvvetli

elemanlarda

oluştuğu

varsayılacaktır.

Şekil 10.5

14

Ancak, iki kuvvetli bir eleman,

eksenel

fakat

«dışmerkezli»

yüklemeye maruz ise, elemanın Şekil

b’de gösterilen parçasının denge

koşullarından, verilen bir kesitteki iç

kuvvetlerin, kesitin merkezinde

uygulanan bir P kuvveti ile M = Pd

momenti M kuvvet çiftine denk

olması gerektiğini buluruz.

Kuvvetlerin dağılımı ve buna bağlı

olarak da gerilmelerin dağılımı

simetrik olmaz.

Şekil 10.6

15

10.4. Kayma Gerilmesi

Önceki kesimde ele alınan iç kuvvetler ve

gerilmeler incelenen kesite dikti. Bir AB

elemanına P ve P’ enine kuvvetleri

uygulandığında çok farklı bir gerilme tipi elde

edilir. AC parçasının C kesitindeki iç

kuvvetlerin bileşkesi P’ye eşittir.

Bu elemanter iç kuvvetlere «kesme

kuvvetleri» denir.

P kesme kuvvetini A alanına bölerek, kesitteki

«ortalama kayma gerilmesi»ni elde ederiz:

Şekil 10.7

16

Kayma gerilmesine, çeşitli yapısal elemanları ve makine

parçalarını birleştirmede kullanılan cıvatalar, pimler ve

perçinlerde sıklıkla rastlanır.

Şekil 10.8

17

Plakalara F büyüklüğündeki çekme kuvveti uygulanırsa, EE’

düzlemine karşılık gelen cıvata kesitinde gerilmeler oluşur. Bu

cıvatanın «tek kesme» etkisinde olduğu söylenir. Kesitteki P

kesme kuvveti F’ye eşittir. Dolayısıyla ortalama kayma

gerilmesi:

Şekil 10.9

18

A ve B plakalarını birleştirmek için C ve D bağlantı plakaları

kullanılmıştır. Buradaki cıvataların «çift kesme» etkisinde

olduğu söylenir. Serbest cisim diyagramlarından P = F/2

olduğu görülür. Ortalama kayma gerilmesi de şu şekilde

hesaplanır:

Şekil 10.10

19

10.5. Yataklarda Gerilme

Cıvatalar, pimler ve perçinler birleştirdikleri elemanlarda

«yatak yüzeyi» veya temas yüzeyi boyunca gerilmeler yaratır.

P kuvveti, d çaplı ve t kalınlıklı bir yarım silindirin iç yüzeyine

yayılı elemanter kuvvetlerin bileşkesini temsil eder. Bu

kuvvetlerin ve karşılık gelen gerilmelerin dağılımı karmaşık

olduğundan, aşağıdaki basitleştirilmiş ifade ile «yatak

gerilmesi» hesaplanır:

Şekil 10.11

20

10.6. Analiz ve Tasarım Uygulamaları

20 mm çaplı BC çubuğunun

yassı uçlarının 20x40 mm’lik

dikdörtgen kesitleri vardır. AB

kolunun kesiti 30x50 mm’lik

bir dikdörtgendir.

B ucundan U-şekilli bir çatal

ile 30kN’luk bir yük asılmıştır.

AB kolu çift konsol içinde

geçen

pimle

A’da

bağlanmışken, BC çubuğu

C’de

tek

konsolla

bağlanmıştır.

Tüm pimlerin çapı 25 mm’dir.

Şekil 10.12

21

10.6.1. AB Kolu ve BC Çubuğundaki Normal Gerilmelerin

Belirlenmesi

BC çubuğundaki kuvvet FBC = 50kN (çekme), dairesel kesit

alanı A=314x10-6 m2 ve karşı gelen normal gerilme 𝜎BC = +159

MPa idi. Ancak, çubuğun yassı kısımları da çekme altındadır ve

deliğin yer aldığı en dar kesitte,

Şekil 10.13

22

Artan yük altında, çubuğun silindirik kısmından değil,

deliklerden birinin yakınından kırılacağı açıktır. Çubuğun

tasarımı, yassı uçların enini veya kalınlığını arttırarak

iyileştirilebilir.

AB kolundaki kuvvet FAB = 40kN (basınç), kolun dikdörtgen

kesit alanı A=1.5x10-3 m2 olduğundan, A ve B pimleri arasında,

normal gerilmenin ortalama değeri:

A ve B’deki en küçük

kesitler gerilme etkisinde

değildir. Çünkü kol basınç

altındadır ve pimleri iter.

Şekil 10.14

23

10.6.2.

Çeşitli

Bağlantılardaki

Belirlenmesi

Kayma

Gerilmelerinin

Bir cıvata, pim veya perçinde

kayma gerilmelerini belirlemek

için

öncelikle

elemanlar

üzerindeki kuvvetler açıkça

gösterilir.

Çizimden DD’ düzlemindeki

kesme kuvvetinin P=50 kN

olduğu görülür.

Şekil 10.15

24

Pimin kesit alanı:

olduğundan, C’deki pimde kayma gerilmesinin ortalama değeri:

olarak bulunur.

25

A piminin çift kesmeye maruz kalmaktadır. SCD’ndan, P=20 kN ve

olarak hesaplanır.

Şekil 10.16

26

B’deki pim, kol, çubuk ve çatalın uyguladığı kuvvetlerin

etkisinde beş parçaya bölünebilir. PE = 15 kN ve PG = 25 kN

olarak bulunur. Böylece en büyük kesme kuvvetinin 25 kN

olduğu ve en büyük kayma gerilmesinin G ve H kesitlerinde

oluşacağı görülür. Ortalama kayma gerilmesi:

Şekil 10.17

27

10.6.3. Yatak Gerilmelerinin Belirlenmesi

AB elemanında A’daki nominal yatak gerilmesi; t = 30 mm, d =

25 mm ve P = FAB = 40 kN için:

Konsolda A’daki nominal yatak gerilmesi; t = 2(25 mm) = 50

mm, d = 25 mm ve P = FAB = 40 kN için:

AB elemanında B’de, BC

elemanında B ile C’de ve

konsolda

C’deki

yatak

gerilmeleri benzer yolla bulunur.

Şekil 10.18

28

10.7. Eksenel Yüklemede Eğik Kesitte Gerilme

Eksenel

kuvvetler

elemanın

eksenine dik olmayan kesitlerde

hem normal gerilme hem de

kayma gerilmesi ortaya çıkarır.

P kesite normal ve

bileşenlerine ayrılabilir:

dik

Karşı gelen normal ve kayma

gerilmelerinin ortalama değerleri:

Şekil 10.19

29

A0 elemanın eksenine dik kesit alanı olmak üzere:

Şekil 10.20

30

10.8. Tasarımda Dikkate Alınması Gereken Konular

10.8.1. Kopma Mukavemetinin Belirlenmesi

Bir malzemenin yük altında nasıl davranacağının belirlenmesi

gerekir. Örneğin çelik bir çubuk, çekme cihazına bağlanarak

eksenel yük uygulanır.

En büyük kuvvete ulaşıldığında numune kırılır ya da daha az

yük taşımaya başlar. Bu en büyük kuvvete, deney

numunesinin «kopma yükü» adı verilir. PU ile gösterilir.

Uygulanan yük merkezi olduğundan, PU çubuğun başlangıç

kesitine bölünerek «kopma normal gerilmesi» elde edilir. Bu

gerilme malzemenin «çekmedeki kopma mukavemeti» olarak

da bilinir:

31

«Kopma

kayma

gerilmesi»

veya

«kesmede

kopma

mukavemeti»

genellikle dairesel tüpün burulması ile

belirlenir.

Daha kolay ama daha az hassas bir

yöntem, şekilde görüldüğü gibi tek veya

çift kesmeye maruz kalacak şekilde

sabitlenen çubuğa uygulanan P yükünün

PU kopma yüküne ulaşıncaya kadar

arttırılarak uygulanmasını içerir.

τU kopma kayma gerilmesi her iki

durumda da kopma yükünün kesmenin

oluştuğu toplam alana bölünmesiyle elde

edilir.

Şekil 10.21

32

10.8.2. Emniyet Yükü ve Emniyet Gerilmesi; Emniyet Katsayısı

Bir yapı elemanı veya bir makine parçasının normal kullanım

koşullarında taşımasına izin verilen yük, kopma yükünden

oldukça küçüktür.

Bu yük «emniyet yükü», «çalışma yükü» veya «tasarım yükü»

olarak adlandırılır.

33

10.8.3. Uygun Emniyet Katsayısının Seçimi

Verilen bir tasarıma uygun E.K. seçimi, birçok konuyla ilgili mühendislik

muhakemesi gerektirir:

1. Ele alınan malzemenin özelliklerinde meydana gelebilecek

değişimler.

2. Yapı veya makinenin çalışma ömrü süresince beklenen yükleme

sayısı.

3. Tasarımda planlanmış veya ileride ortaya çıkabilecek yükleme

çeşidi.

4. Meydana gelebilecek kırılma çeşidi.

5. Analiz yöntemlerinden ileri gelen belirsizlik.

6. Yetersiz bakım veya engellenemeyen doğal olaylar nedeniyle

ortaya çıkabilecek bozulma.

7. Elemanın yapının bütünlüğü açısından önemi.

34

11. GERİLME VE ŞEKİL DEĞİŞTİRME

35

11. GERİLME VE ŞEKİL DEĞİŞTİRME

11.1. Eksenel Yüklemede Normal Şekil Değiştirme

Analiz ve tasarımın iki önemli özelliği çeşitli elemanlarda

uygulanan yükler sonucu oluşan gerilmeler ve bunların neden

olduğu deformasyonlardır.

Yapının hedeflenen amacı yerine getirmesini engelleyecek

kadar büyük deformasyonlara maruz kalmasını önlemek

gerekir.

Bu bölümde, eksenel yükleme halindeki çubuk, plaka gibi yapı

elemanlarının deformasyonlarını ele alınacaktır.

36

Eksenel yüklemeye maruz bir çubuktaki normal şekil

değiştirme (ε), çubuğun «birim uzunluğundaki deformasyon»

olarak tanımlanır.

Şekil 11.1

Şekil 11.2

37

Kesiti düzgün olmayan bir eleman halinde, gerilme eleman

boyunca değişir. Bir Q noktasındaki şekil değiştirme, deforme

olmamış küçük bir Δx elemanını göz önüne alınarak

tanımlanır:

Şekil 11.3

38

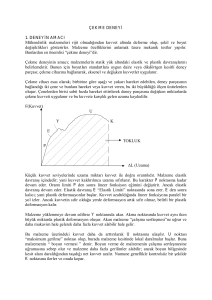

11.2. Gerilme – Şekil Değiştirme Diyagramı

Malzemenin gerilme-şekil değiştirme diyagramı çekme deneyi

ile belirlenir. L0: ölçüm uzunluğu

Şekil 11.4

Şekil 11.5

39

Şekil 11.5

Şekil 11.6

Malzemenin gerilme-şekil değiştirme diyagramından

malzemenin sünek mi gevrek mi olduğu anlaşılır.

40

Şekil 11.7

Şekil 11.8

Sünek malzemeler «akma» yetenekleri ile bilinirler.

σY: malzemenin «akma mukavemeti»

σU: malzemenin «maksimum! (kopma) mukavemeti»

σB: malzemenin «kırılma mukavemeti»

41

Şekil 11.9

İnşaat çeliğinde akma noktası barizdir, diyagramdan

gözlenebilir. Alüminyum alaşımında ise akma noktası

«kaydırma» yöntemi ile belirlenir.

42

Şekil 11.10

Şekil 11.11

Şekil 11.12

Gevrek malzemelerde maksimum mukavemet değeri ile

kırılma mukavemeti arasında fark yoktur.

Gevrek malzemelerde kırılma anındaki şekil değiştirme, sünek

malzemelerden çok daha küçüktür.

43

Bir malzemenin sünekliğinin standart bir ölçüsü uzama

yüzdesidir. Sık kullanılan bir çelikte %21’dir (Akma

mukavemeti 350 MPa ve 50 mm ölçüm uzunluğu).

Diğer bir süneklik ölçüsü alan büzülmesidir. İnşaat çeliklerinde

genellikle %60-%70 arasında değişir.

44

Şekil 11.13. Betonun gerilme-şekil

değiştirme diyagramı.

Çelikte akma mukavemeti hem

çekmede hem de basınçta

aynıdır.

Akma noktasını aşan yüklemeler

sonucunda

eğriler

farklılık

gösterir.

Basınçta boyun verme görülmez.

Çoğu gevrek malzemede, basınç

kopma mukavemeti çekmedeki

kopma

mukavemetinden

büyüktür.

Bu durum, çekmede malzemeyi

zayıflatan malzeme yapısındaki

mikroçatlaklar ile açıklanır.

45

Şekil 11.14. Tipik bir sünek malzeme için gerçek gerilme

gerçek şekil değiştirme diyagramı

Önceki diyagramlardaki gerilmeler

bölünmesiyle elde edilmiştir.

Ancak, kesit alanı P artarken azalır.

σ = P/A0 : mühendislik gerilmesi.

σt = P/A: gerçek gerilme.

ε = δ/L0 : mühendislik şekil değiştirmesi.

εt: gerçek şekil değiştirme.

P

yükünün

A0 kesit

alanına

46

11.3. Hook Kanunu – Elastisite Modülü

Hooke

kanununun

kullanılabildiği en büyük

gerilme

değerine,

malzemenin «orantı limiti»

adı verilir.

Bariz akma noktasına sahip

malzemelerde

hemen

hemen akma noktası ile

çakışır.

Diğer malzemeler için orantı

limitini tanımlamak kolay

değildir.

Şekil 11.15

47

Yapı metallerinin özellikleri,

ısı uygulamasından ve üretim

sürecinden etkilenir.

Şekilde görüldüğü gibi akma

mukavemeti,

kopma

mukavemeti ve son şekil

değiştirme arasında oldukça

büyük farklar vardır.

Ama hepsi aynı elastisite

modülüne sahiptir.

Şekil 11.16

48

Mekanik özellikler malzeme

doğrultusundan

bağımsız

ise malzeme izotropiktir.

Özellikleri

ele

alınan

doğrultuya

bağlı

olan

malzemelere ise anizotropik

malzeme denir.

Fiber takviyeli kompozit

malzemeler

anizotropik

malzemeye örnektir.

Ex ≠ Ey ≠ Ez

Şekil 11.17

49

11.4. Malzemenin Elastik ve Plastik Davranışı

Bir numunedeki şekil değiştirme yük kaldırıldığında ortadan

kalkıyorsa, malzemenin elastik davrandığı söylenir.

Elastik davranışın görüldüğü en büyük gerilme değeri,

malzemenin elastik limitidir.

Bariz akma noktasına sahip malzemelerde elastik limit, orantı

limiti ve akma noktası temelde eşittir.

Şekil 11.18

50

Akma noktasından sonra yük kaldırılırsa, şekil değiştirme sıfıra

dönmez. Bu durum kalıcı veya plastik deformasyon

oluştuğunu gösterir. Plastik deformasyonun gerilmeye bağlı

kısmına kayma, zamana bağlı kısmına sünme denir.

Yeni

yükleme

eğrisinin

doğru

şeklindeki parçası, başlangıçtakinden

daha büyüktür.

Bu durum, ilk yükleme sonucu oluşan

deformasyon

sertleşmesinin

sonucudur.

Bununla birlikte, kopma noktası

değişmediğinden, D noktasından

ölçülen süneklik azalmıştır.

Şekil 11.19

51

11.5. Tekrarlı Yüklemeler ve Yorulma

Gerilmeler elastik aralıkta

ise, verilen yük bir çok kez

tekrarlanabilir.

Fakat yükleme sayısı belirli

bir değeri aştığında, kırılma

statik mukavemetten daha

düşük bir gerilme değerinde

gerçekleşir.

Bu olay yorulma olarak

bilinir.

Sünek malzemelerde bile

gevrek tabiata sahiptir.

Şekil 11.20

52

Maksimum gerilmenin büyüklüğü azaldıkça, sürekli

mukavemet sınırı gerilmesine ulaşana kadar, kırılma için

gerekli döngülerin sayısı artar.

Bir sanayi vincini taşıyan kiriş

25 yılda 2 milyon defa (bir iş

gününde 300 yükleme),

320.000 km yol kat eden bir

aracın krank mili ½ milyar defa,

Bir türbin kanadı ömrü

süresince birkaç milyar defa

yüklenebilir.

Şekil 11.21

53

Alüminyum ve bakır gibi metallerde kırılma gerilmesi sürekli

bir düşüş göstermektedir. Böyle metaller için 500 milyon gibi

belli bir döngü sayısı, yorulma sınırı olarak tanımlanır.

Şekil 11.22

Kırılma, mikroskobik bir çatlakta

veya benzer bir kusurlu kısımda

başlar.

Tekrar

eden

yüklemeler

sonucunda, hasarsız kısım, yükü

taşıyamayacak kadar azaldığında

ani, gevrek kırılma meydana gelir.

Bu nedenle, yüzey durumu çok

önemlidir.

Deniz suyu etkisiyle sürekli

mukavemet sınırına %50’ye varan

azalma beklenebilir.

54

11.6. Eksenel Yüklemede Deformasyon

σ = P/A eksenel gerilmesi malzemenin orantı limitini

aşmıyorsa, Hooke kanunu uygulanabilir:

Çubuk farklı kesit alanlarına ve/veya

farklı malzemeler içeriyorsa:

Şekil 11.23

55

Değişken kesitli bir elemanda ε

şekil değiştirmesi Q noktasının

konumuna bağlıdır.

ε = dδ/dx olarak ifade edilir.

Buradan, dx uzunluğundaki

elemanın deformasyonu:

Şekil 11.24

L toplam uzunluğu üzerinden

integral

alınarak

toplam

deformasyon elde edilir:

56

Önceki durumlarda bir uç ankastre bağlanmıştı. Her iki uç da

hareket ederse, çubuğun deformasyonu, bir ucunun diğer

ucuna göre bağıl yer değiştirmesiyle ölçülür. B’nin A’ya göre

bağıl yer değiştirmesi:

Şekil 11.25

57

11.7. Sıcaklık Değişiminin Etkisi

Düzgün kesitli, homojen bir AB çubuğu, pürüzsüz bir yüzeyde

serbestçe durmaktadır. Çubuğun sıcaklığı ΔT kadar arttırılırsa,

çubuk L uzunluğu ve ΔT ile orantılı olacak şekilde δT kadar

uzar.

α: termal genleşme katsayısı, 1/˚C

Şekil 11.26

58

Sıcaklık değişiminden kaynaklandığı için, εT şekil

değiştirmesine termal şekil değiştirme adı verilir. Ele aldığımız

durumda bir gerilme meydana gelmez.

Şekil 11.27

Başlangıçta gerilme veya şekil

değiştirme yok. Sıcaklık ΔT kadar

arttırılırsa, çubuk uzayamaz ve δT

sıfır olur. Dolayısıyla, εT = δT/L = 0.

Fakat, sıcaklık artınca uzamaya

engel olmak için, mesnetler P ve P’

kuvvetleri uygular. Böylece, çubukta

gerilme oluşur.

59

Problem statikçe belirsizdir. Uzama

sıfır olduğundan, mesnet tepkileri

hesaplanır.

Süperpozisyon metodu için çubuk B

mesnedinden ayrılır.

Şekil 11.28

60

11.8. Poisson Oranı

Bütün mühendislik malzemelerinde,

P eksenel çekme kuvvetiyle, kuvvet

doğrultusunda oluşan uzamanın

yanında, dik doğrultularda bir

daralma da olur. Aksi belirtilmedikçe,

ele alınan malzemeler hem homojen

hem de izotropik varsayılacak. Bu

nedenle εy = εz olmalıdır. Bu ortak

değere enine şekil değiştirme adı

verilir.

Şekil 11.29

61

62

11.9. Plastik Deformasyonlar

Gerilmeler akma mukavemetinden küçük olduğu sürece,

malzeme elastik davranır.

Akma mukavemetine ulaşılınca, akma başlar ve malzeme sabit

bir yük altında plastik deformasyonunu sürdürür.

Yük

kaldırılırsa,

yükleme

eğrisinin AY başlangıç kısmına

paralel bir CD doğru parçası

boyunca boşaltma gerçekleşir.

Yatay eksenin AD parçası, plastik

deformasyona karşı gelen şekil

değiştirmeyi gösterir.

Şekil 11.30

63

12. MALZEMELERİN MEKANİK ÖZELLİKLERİ

64

12. MALZEMELERİN MEKANİK ÖZELLİKLERİ

Malzemelerin mekanik yükler altındaki davranışlarına

“Mekanik özellikler” adı verilir.

Mekanik özellikler esas olarak atomlararası bağ

kuvvetlerinden kaynaklanır. Ancak bunun yanında malzemenin

iç yapısının (mikroyapı) da etkisi vardır. Bu sayede iç yapıyı

değiştirerek aynı malzemede farklı mekanik özellikler elde

etmek mümkün hale gelir.

Metallerin mekanik özellikleri çeşitli yükleme şartlarında,

çeşitli deney parçaları ile incelenir.

65

Mekanik tasarım ve imalat sırasında malzemelerin mekanik

davranışlarının bilinmesi çok önemlidir. Malzemelerin başlıca

mekanik özellikleri:

a) Çekme / basma (tensile /compression)

b) Sertlik (hardness)

c) Darbe (impact)

d) Kırılma (fracture)

e) Yorulma (fatigue)

f) Sürünme (creep)

66

12.1. Çekme Deneyi

Malzemenin statik kuvvetler altında dayanımı ve mekanik

özelliklerinin test edilmesinde kullanılır.

Şekil 12.1. Çekme deneyi

67

: Gerilme

: Birim şekil değiştirme

F

Ao

l l lo

lo

lo

Şekil 12.2. Çekme deneyinden

elde edilen F-L (Kuvvet Uzama) eğrisi

Şekil 12.3. F- L deki verilerinde

elde edilen - (Gerilme-Birim

uzama) eğrisi

68

Malzemenin plastik şekil değiştirmeye (pşd) başladığı gerilme

değerine “akma dayanımı” adı verilir.

1. Belirgin akma göstermeyen malzemeler

2. Belirgin akma gösteren malzemeler

0.2

Belirgin olmaması

durumunda, akma

dayanımı % 0.2 kalıcı

pşd oluşturan gerilme

değerine eşittir.

p =0.002 = % 0.2

Şekil 12.4. Belirgin olmayan

akma noktası

Belirgin

akma

noktası

a

.

e

Şekil 12.5. Belirgin olan akma

noktası

69

Şekil 12.6. Gerilme – birim uzama diyagramı

70

Elastik şekil değişimi

•

•

•

•

Elastik bölgede Hook kanunu geçerlidir.

Gerilme ile birim uzama lineer olarak değişir.

Kuvvet kalkınca, elastik uzama ortadan kalkar.

E, Elastiklik Modülü, lineer kısmın eğimine eşittir

– Malzemenin

karakteristik

özelliğidir

(malzemeden

malzemeye değişir)

– E büyüdükçe malzeme daha rijit hale gelir yani gerilme ile

daha az şekil değişimi gösterir. Küçüldükçe daha elastik

davranır.

71

Hook Kanunu

Normal gerilme

Kayma gerilmesi

G

E

= Normal gerilme

= Birim şekil değişimi

E = Elastiklik modülü

Şekil 12.8

= Kayma gerilmesi

= Kayma birim şekil değişimi

G = kayma modülü

72

Elastisite modülüne (E) etki eden parametreler:

• Kimyasal bileşim: E, bir malzeme özelliğidir. E, kimyasal

kompozisyondan etkilenir. Çelik, Alüminyuma göre daha rijittir.

• Ortam sıcaklığından etkilenir: Sıcaklık arttıkça E, azalır

• Isıl işlemden etkilenmez: Aynı çeliğin yumuşak hali ile

sertleştirilmiş hali aynı E’ye sahiptir.

73

Poisson Oranı

y

x

(izotropik malzemeler de)

z

z

Şekil 12.13

Çekme yönünde malzeme uzarken buna dik yönde kısalma

gerçekleşir. Aradaki oran poisson oranı ile belirlenir.

Elastik şekil değiştirmede metaller için 0.28 - 0.32 arasında

değişir. Genelde 0.3’tür.

Plastik şekil değişiminde hacim sabit kalır ve poisson oranı 0.5

değeri alır.

74

Tablo 12.1. Bazı malzemelerin sıcaklık – elastik özellikleri

75

Plastik Şekil Değişimi

Malzemelerin dayanımını ifade eden akma dayanımının üzerinde

gerilmeler uygulanması durumunda plastik şekil değişimleri (kalıcıgeri dönüşsüz) (PŞD) başlar.

a

Bu noktada PŞD, dislokasyonlar kaymaya başlamasıyla meydana

gelir.

PŞD’de sıcaklık seviyelerine bağlı olarak farklı şekil değiştirme

mekanizmaları mevcuttur.

Bunlar;

1. Soğuk plastik şekil değiştirme,

2. Sıcak Plastik şekil değiştirme

3. Ilık Plastik şekil değiştirme

Bu sıcaklık seviyeleri benzeş sıcaklık ile belirlenir.

76

Benzeş sıcaklık (homologous temperature):

TB

K

TÇ o K

TE

o

TE = Malzemenin erime sıcaklığı

TÇ = Çalışma sıcaklığı

0 < TB < 0.25 Soğuk Şekil Değişimi

0.25 < TB < 0.5 Ilık Şekil değişimi

0.5 < TB < 1

Sıcak Şekil değişimi

Oda sıcaklığı;

• Fe, Cu, Al gibi bir çok metal için soğuk şekil değişim bölgesi

iken

• Pb, Sn gibi düşük erime sıcaklığına sahip malzemeler için sıcak

şekil değişim bölgesidir.

77

Tablo 12.2. Çekme dayanım değerleri

78

Çekme diyagramından elde edilen veriler

•

•

•

•

•

•

•

•

•

E, Elastiklik modülü

a, Akma dayanımı

ç, Çekme dayanımı

k, Kopma gerilmesi

, Kopma uzaması

, Kesit daralması

ün, Üniform uzama

Statik tokluk

Rezilyans

Ayrıca her hangi bir noktada

• Elastik şekil değişim miktarı

• Plastik şekil değişim miktarı,

vs bulunabilir

79

Süneklik / Gevreklik / Tokluk / Rezilyans

• Süneklik: plastik şekil değiştirme kabiliyetini ifade eder. Bu

değerin büyümesi, malzeme kopana kadar daha büyük plastik

şekil değiştirme göstermesi anlamına gelir.

Kopma uzaması ve alan daralması parametreleri ile ifade

edilebilir.

• Gevreklik: Plastik şekil değiştirme kabiliyetinin olmaması

durumunu ifade eder. Eğri bazen elastik sınırda bazen de

elastik sınıra çok yakın bir noktada son bulur.

• Tokluk: Malzemenin kopana dek absorbe ettiği toplam enerjiyi

ifade eder. - eğrisinin altında kalan alana eşittir. Sünek

malzemelerin tokluğu gevrek malzemelere göre daha

yüksektir.

• Rezilyans: Malzemenin elastik şekil değişimi sırasında

depoladığı enerjidir. - eğrisinde elastik bölgenin altında

kalan alana eşittir.

80

Gerçek Gerilme - Birim Şekil Değiştirme

• Şu ana kadar hesaplamalarda başlangıç geometrik veriler

kullanıldı. Bu şekilde hesaplanan veriler “Mühendislik”

değerlerdir.

• Gerçekte plastik şekil değiştirme ile birlikte kesit alanı (hacmin

sabit kalması ile) sürekli azalır.

• Bu şekilde elde edilen verilere “Gerçek” değerdir.

• Özellikle metal şekillendirme uygulamalarında gerçek değerler

kullanılır.

81

Gerçek birim uzama.

Mühendislik birim uzama.

l l lo l

1

lo

lo

lo

l

1

lo

PŞD de Hacim

sabit kalır.

Mühendislik

Gerilme.

dl

d g

l

l

dl

l

g ln

l

lo

lo

g ln( 1)

lo

Ao lo A l A Ao

l

Gerçek gerilme.

F

Ao

g F F l (1 )

A

Ao lo

82

Gerçek değerlere göre çizilen

gerçek gerilme-birim uzama

eğrisine “Akama eğrisi” (Flow

curve) de denir.

• Elastik bölgede fark yoktur.

• Boyun

vermeden

sonra

homojen

olmayan

şekil

değişiminden dolayı uzama

hesaplanamaz.

Şekil 12.21. Gerçek ve mühendislik

- (Gerilme-Gerinme) eğrileri

83

Çekme diyagramı

1. Belirgin akma gösteren malzemelerin - diyagramları

2. Belirgin akma göstermeyen malzemeler - diyagramları

Şekil 12.24

84

Belirgin akma gösteren malzemeler

Çekme dayanımı

Pekleşme

Luders

bantlarının

oluşumu

Boyun verme

Büzülme

Kırılma-kopma

Şekil 12.25. Düşük karbonlu çelik belirgin akma noktası gösterir. Ayrıca 2 adet

akma noktası tanımlanmıştır: (a)Üst akma noktası, (b) Alt akma noktası.

85

Belirgin akma ve Cottrel atmosferi

• Bu olaya C, N gibi arayer atom kümelerinin dislokasyonların alt

kısmına yerleşip hareketlerini kilitlemesinin sebep olduğu

düşünülür.

• Bu arayer atom bulutuna “Cottrell atmosferi” adı verilir.

• C ve N den arındırılmış malzemeler belirgin akma göstermiyor.

86

• Üst akma noktası mekanik olarak bu kilitlerin kırılmasını ifade

eder. İlk akmanın meydana geldiği kayma bandının pekleşme ile

kilitlenmesinden sonra diğer düzlemlerde akma meydana gelir.

• Bu olayın kesit boyunca devamı ile luders bantları oluşur.

• Bu olay tamamlanınca homojen şekil değişimi başlar.

Üst akma noktası

Akma uzaması

Alt akma noktası

Lüders bantlar

Akmamış bölge

Şekil 12.26

87

Akma noktasından

sonra homojen PŞD.

(pekleşme / kesit

daralması dengesi)

Boyun verme

başlangıcı

Max noktadan

sonra heterojen

PŞD.(dengenin

bozulması)

Ç

0.2

a

Kırılma

(kopma)

Şekil 12.29

0.002

88

Tablo 12.4. Çekme dayanım değerleri

89

Sertlik

Sertlik: Bir malzemenin yüzeyine batırılan sert bir cisme karşı

gösterdiği dirençtir.

Sertlik değerleri direk olarak malzemelerin dayanımları ile alakalı

olduğu için büyük önem taşır.

Sertlik deneyi; malzemelerin dayanımları ile

ilgili bağıl değerler veren tahribatsız bir test

yöntemidir.

Sertlik ölçme yöntemleri: Batıcı ucun

geometrisine

ve

uygulanan

kuvvet

büyüklüğüne göre:

– Brinell sertlik ölçme metodu

– Vickers sertlik ölçme metodu

– Rockwell sertlik ölçme metodu

Şekil 12.30

90

Sertlik ölçme yöntemleri

Şekil 12.31

91

Brinell Yöntemi

BSD

Şekil 12.32

BSD

D

F

d

=

=

=

=

2F

D [D D2 d 2 ]

Brinell sertlik değeri

Bilye çapı

Uygulanan kuvvet

izin çapı.

• Standart test: 10mm çaplı sert bilye ve 3000kgf yük ile

yüzeye bastırılır.

• Yüzeyde bıraktığı iz dikkate alınır: izin çapı ölçülür.

• Metallerde BSD ile çek

arasında 400 BSD ye

kadar doğrusal ilişki

vardır.

2

BSD

(

kgf

/

mm

)

ç (kgf / mm2 )

3

BSD (kgf / mm2 )

ç ( MPa )

10

3

92

93

Vickers Yöntemi

• Batıcı uç tepe açısı 136o olan elmas

piramit yüzeye bastırılır.

• Yüzeyde bıraktığı iz dikkate alınır: Kare

şeklindeki izin köşegenleri mikroskopla

ölçülür.

• Sert veya yumuşak tüm malzemelere

d1 d 2

dort

uygulanabilir.

2

• Kuvvet seçiminde malzeme kriteri yoktur.

1.72 F

• BSD değeri gibi çekme dayanımının

VSD

2

tespitinde kullanılabilir.

d

ort

VSD = Birinell sertlik değeri

F

= Uygulanan kuvvet

dort = izin köşegen ortalaması.

94

Rockwell Yöntemi

Batıcı uç olarak sertleştirilmiş çelik bilye veya elmas koni

kullanılır.

Ucun yüzeye battığı derinlik dikkate alınır.

Malzemeye göre uç/yük kombinasyonu seçilmelidir.

Plastik malzemelerin ölçümü de yapılabilir: bir çok skalası

mevcuttur.

C skalası; sert metaller için

kullanılır: 150kgf yük ve tepe açısı

120o olan elmas koni uç kullanılır.

B; 100kgf yük ve 1/16” çapında

sert bilye kullanılır.

Şekil 12.33

95

• Ölçüm yüzeyleri temiz olmalıdır.

• Deney parçası yeterli kalınlıkta olmalı, kenara yakın ölçümler

yapılmamalı, birbirine yakın ölçümler yapılmamalı, en az 3

ölçüm yapılmalıdır.

96

Çentik Darbe Deneyi

Çentik darbe deneyi, malzemeyi gevrek davranmaya iten

şartlar altında malzemenin dinamik tokluğunu ölçmek için

yapılır.

Normal şartlarda sünek malzeme

•Üç eksenli yükleme hali

•Düşük sıcaklıkta zorlama

•Kuvvetin ani uygulanması (darbe)

durumlarında plastik şekil değişimine imkan bulamaz ve gevrek

davranış gösterirler.

Bu şartlardan biri veya bir kaçı gerçekleşmişse malzeme

gevrek davranabilir.

Bu amaç için Charpy (üç noktadan eğme) veya Izod (ankastre

eğme) deneyleri mevcuttur.

Darbe enerjisine etki eden faktörler: dayanım, kristal yapı,

sıcaklık ve kimyasal bileşim.

97

•Belli bir potansiyel enerjiye

sahip kütle V-çentik açılmış

numuneye çarptırılır.

•Numunenin kırılması için

gereken enerji “Darbe

Enerjisi - Ek” saptanır.

Ek mg (h h' )

Şekil 12.34

98

99

Sünek-gevrek geçiş sıcaklığı

Tg

Emax Emin

T @

2

Şekil 12.35

100

101

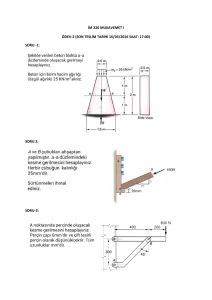

13. DAYANIM BİLGİSİ

102

13. DAYANIM BİLGİSİ

13.1. Basma Dayanımı

Bir cismin ekseni doğrultusunda etki eden kuvvetler birbirine

yaklaşırsa cismin bünyesinde (iç yapısında) bir basılma

(basınç) meydana gelir. Basılma anında cismin bünyesindeki iç

kuvvetlerin birim alanına gelen miktarına da “basma

gerilimi/dayanımı” denir.

103

Beton, taş, dökme demir, çelik, odun gibi malzemelere basma

deneyleri yapılarak bu malzemelerin basma dayanımları

ölçülür. Örneğin bir binanın kolonundan alınan küçük bir

beton kesite basılma kuvveti uygulanarak malzemenin

dağılmadan dayanabileceği basılma gerilim miktarı ölçülebilir.

Gevrek

ve

yumuşak

malzemelerde deney sonuna

kadar basınç temini zordur.

Gevrek

malzeme

deney

sırasında kırılıp dağılabilir.

Yumuşak malzeme ise ortadan

Şekil 13.1. Basma deneyi

şişerek fıçı şeklini alır.

104

Bir cisme bir kuvvet etki yaptığı zaman cisim kısalmaya çalışır.

Burada dik gerilmeler meydana geldiğinden aşağıdaki eşitlik

kullanılır.

Bu şekilde çalışan elemanlar,

pres milleri, kalıp zımbaları,

piston kolları olabilir. Bir cisim

diğer

cisim

üzerine

etki

yaptığında basınç meydana gelir.

Bu basınç ile cisimde ezilme

oluşur.

Basınç ve ezilmede, değme

yüzeyinin konumu ve büyüklüğü

önemlidir.

Şekil 13.2. Basma kuvveti

105

Makine tasarımında üretilen hareket ve kuvvetler; mil, kol,

dişli, vida vb. elemanlarla kullanma yerine taşınır.

Bu taşıma sırasında üretilen kuvvet sisteme aynen yansımaz.

Makine elemanları montaj durumuna göre bileşenleri kadar

etkilenir. Buna dolaylı yük denir.

106

Şekil 13.3. Dolaylı (a ve b), açılı (c) yük

Şekildeki dikdörtgen kesitli

bir elemana etkiyen kuvvet

gösterilmektedir.

Bu

durumda etkiyen doğrudan

yük Fy aşağıdaki gibi

hesaplanır.

Şekil 13.4. Açılı yük ve dönüşümü

107

13.2. Çekme Dayanımı

Aşağıda görülen şekilde test çubuğuna etki eden kuvvetler,

eksen boyunca birbirinden uzaklaşırlarsa çekme ya da çekilme

meydana gelir. Bununla ilgili dayanıma da “çekme dayanımı”

denir. Cismin çekme dayanımı, molekül yapısı ve kesit alanı

(A0) ile ilgilidir.

E.K.S = S = Emniyet katsayısı

Şekil 13.5. Test çubuğu ve kesit alanı

108

Makine elemanları boyutlandırılırken şekil değişikliklerinin, bu

elemanların özelliklerinin bir kısmını ya da hepsini

kaybettirmemesine dikkat edilir. Yapılan hesaplarla zarar verip

vermeyeceği kontrol edilir.

Malzemelerin şekil değiştirme ve mekanik özelliklerinin

tespitinde en sağlıklı sonuç alınan deney, çekme deneyidir.

Bu deneylerde, standart çubuklar kullanılır.

Bu çubuklar; TS 138 ve DIN 50125’te verilen biçim ve

ölçülerde makinelerde işlenerek elde edilir.

Hooke kanuna göre; elastiklik sınırları içinde kalmak şartı ile

bir malzemede meydana gelen şekil değiştirmeler, gerilmeler

orantılıdır.

Kuvvet ne kadarsa uzama da o kadardır.

109

Hooke kanununa göre, elastiklik sınırları içinde olmak koşulu

ile malzemede meydana gelen şekil değiştirmeler, bunlara

karşılık gelen gerilmeler ile orantılıdır.

tgα eğimine, malzemenin elastiklik modülü (E) denir.

Şekil 13.6. Malzemede uzama

110

Çekme deneyi sırasında malzemenin boyu uzarken, kesit alanı

daralır. Boyca birim uzamanın ence birim daralmaya oranı,

Poisson oranını verir.

111

13.3. Kesme Dayanımı

F kuvvetleri parçanın eksenine dik durumda birbirine doğru

yaklaşırsa makaslama dolayısı ile kesilme olayı meydana gelir.

Burada oluşan dayanıma kesilme dayanımı denir.

Şekil 13.7. Kesilme gerilmesi

112

13.4. Eğilme Dayanımı

Prizmatik çubuk ya da miller eksenlerine dik kuvvetlerle

yüklenirlerse çubuk ya da mil kesitinde kesme kuvveti ve

eğilme momenti meydana gelir. Eğilme momenti sonucunda

çubuk eğilir. Bununla ilgili dayanıma da eğilme dayanımı denir.

Şekil 13.8. Kesme deneyi

113

Eğilme Momenti (Mb)

Eksenleri dik olarak yüklenen kirişin, eğilerek bir kavis şeklini

almasına neden olan momente, eğilme momenti denir.

Bir sistemde momentin bulunabilmesi için uygulanan kuvvetin

kuvvet kolu ile çarpılması gerekir.

Mb = F L

Ancak değişik aralıklarla ve birden fazla kuvvetlerle yüklenmiş

kirişlerde basit eğilme hali olmadığından bu kirişlerde

diyagramlar çizilir.

Kritik nokta ve karşısında bulunan maksimum moment eğilme

momenti (Mb) olarak alınır.

114

Şekil 13.9. Eğilme momenti

115

Eğilen bir kirişin dış yüzeyi incelendiğinde iç kısmındaki liflerin

kısaldığı ve burada basma gerilmesi, dış kısımdaki liflerin

uzadığı, burada ise çekme gerilmesi meydana geldiği görülür.

Bu normal gerilmelerin kesite yayılı hali, eğilme gerilmesini

meydana getirir.

Eğilme halinde dayanım momenti (W) kesitin şekline (kare,

dikdörtgen, daire, üçgen, vb.) ve kuvvetin geliş yönüne bağlı

olarak hesaplanır.

116

Tablo 13.1. Temel şekillerin dayanım ve atalet momentleri

117

Dayanım Momentinin Belirlenmesi

Bir ankastre (konsol) kiriş, F kuvveti ile yüklendiğinde eğilme

meydana gelir.

Kirişin ağırlık merkezinden geçen eksene, nötr eksen (tarafsız)

adı verilir.

Bu durumda, tarafsız eksen eğri hâline gelir.

Daha önce de bahsedildiği gibi kirişin üst kısmındaki lifler uzar,

alt kısmındaki lifler kısalır.

Buradaki gerilmeler en büyük maksimum değerini alır.

Hooke Kanunu’na göre; en büyük uzama, en büyük gerilme

sınırında meydana gelir.

118

Kesitin dayanabileceği en büyük moment, eğilme momentidir

(max Mb).

Ancak bu, makine elemanlarının boyutlandırılmasında yeterli

olmaz. Boyutlandırma işleminde, dayanım momenti (W)

kullanılır.

119

13.5. Burulma Dayanımı

Bir ucundan sabitlenmiş prizmatik ya da silindirik bir çubuk,

ekseni doğrultusunda dik bir düzlemde etki yapan kuvvet çifti

ile diğer ucundan döndürmeye zorlanırsa döndürme momenti

(Md) meydana gelir. Pratikte buna, “tork” denir.

Çubuk kesitinin, ekseni etrafında dönmesine “burulma”,

meydana gelen dayanıma da “burulma dayanımı” denir.

Şekil 13.10. Burulma

120

121

122

13.6. Burkulma Dayanımı

Basılma dayanımında incelenen çubukların boyları kısa ve

kesit alanları büyüktü. Burkulma dayanımında ise ele alınan

çubukların boyları, kesit alanlarına göre çok büyük olur.

Kesit alanları küçük, boyları uzun çubuklara, “narin çubuk”

denir.

Narin

çubuklar

eksenleri

doğrultusunda yüklendiklerinde (F),

bir eksenel sapma (a) yapar.

Bu olaya “burkulma”, burkulmaya

başlama sınırında meydana gelen

maksimum dayanıma da “burkulma

dayanımı” denir.

Şekil 13.11. Narin çubuk

123

Kritik Yük (Fk)

Şekildeki narin çubuğun ağırlığı ihmal edilsin. Başlangıçta

küçük bir F kuvveti uygulanmaya başlanırsa eksenel sapma

görülemeyecek kadar az olur. Kuvvetin artırılması sonunda bir

yaylanma hareketi, devamında eğilme ve bir süre sonra da

kırılma meydana gelir. Bu olaya “burkulma = flambaj”, burada

tam kırılma sınırında etki kuvvetine de kritik yük (Fk) adı verilir.

Burkulma (Flambaj) Boyu (Lk)

Burkulma uzunluğu; çubuğun etkilendiği kritik yük belliyken

kesit alanı da göz önüne alınarak tespit edilen çubuk

uzunluğudur. Şekilde görülen çubuk, bir ucu mafsallı, diğer

ucu dayatılmış olduğundan, Lk = L alınır. Bu durumda çubuğun

konumuna göre, Lk değerlerinin değiştiği anlaşılır. Şekilde dört

konuma göre burkulmaya çalışan çubuklar verilmiştir.

124

Şekil 13.12. Burkulma şekilleri

125

Elastiklik Modülü (E)

Malzemelerin elastiklik modülü olan (E), Hooke Kanunu’nda

açıklanmıştı. Örnek olarak en çok karşılaştığımız malzeme olan

çeliğin elastiklik modülü, E = 2.1x106 daN/cm2’dir.

Narinlik Derecesi ( )

Narinlik derecesi l = lamda; burkulma dayanımında,

çubukların kesit boyları ve uzunluğu ile ilgili bir büyüklüktür.

Önce jirasyon çapını bilmek gerekir (rj).

126

127

Euler (Oyler) Metodu

Euler metodu dolayısı ile formülü, Hooke Kanunu’nun geçerli

olduğu elastik bölgenin altındaki durumlarda geçerlidir.

Buna göre Euler formülü;

128

129

13.7. Birleşik Dayanım

Makine elemanlarının çalışmaları sırasında dayanımlı olmaları

esastır.

Bir dayanım şekline göre hesaplanmış makine elemanının,

çalışma süresince hep aynı yüklemede kalması gerekir.

Ancak makine elemanları çalışırken genellikle iki ya da daha

fazla dayanım şekilleri ile karşılaşırlar.

Bu durumda, yalnız bir dayanım şekline göre hesaplanmış

makine elemanı, yeteri kadar dayanımlı olmaz.

Makine elemanları üzerinde, aynı anda birkaç dayanım

şeklinin bir arada olmasından meydana gelen dayanıma

“birleşik dayanım” denir.

130

13.7.1.

Çekme-Basma ve Eğilmeye Zorlanan Makine

Elemanlarının Toplam Geriliminin Hesaplanması

Bir çubuk, Şekilde görüldüğü gibi eksenine paralel ve a kadar

uzaklıkta bir F kuvveti ile zorlanmaktadır. Eksantrik adı verilen

bu kuvvet çubuğa, bir kuvvet çifti şeklinde etki yapar. Bu

durumda çubuk, dış kuvvetin etki yönüne göre çekme ya da

basma ile birlikte eğilmeye çalışır. Bu birleşik dayanım

durumu, basit dayanım şekillerine indirgenir.

Çubuk, yalnız çekme ya da basmaya çalışıyormuş gibi

düşünülür. Her iki durumda da çubuk kesit alanında normal

gerilmeler oluşur. Normal gerilmeler, kesit alanına eşit

dağılmış ve aynı yönlüdür. Ancak çekme ya da basma şekline

göre çözümlerde genellikle tepki yönleri esas alındığından

buna göre değişebilmektedir.

131

Şekil 13.13. Birleşik dayanım

132

Çubuk eksenine paralel ve a kadar uzaklıktaki kuwet (F),

eğilme momentini (Mb) meydana getirir. Mb= F.a (daN. cm)

Eğilme yönüne göre çubuğun bir tarafında uzama, bir

tarafında kısalma meydana gelir. Eğilmeden oluşan ve

uzamaya neden olan çekme gerilmeleri + pozitif, basılma

gerilmeleri de - negatif işaretlidirler. Şekildeki diyagramda da

tarafsız eksenden itibaren farklı yönlerde gösterilir.

Ayrıca burada kesilme gerilmeleri de meydana gelir. Ancak

bunlar küçük değerde olduklarından dikkate alınmazlar.

Çubuğa normal kuvvet ile eğilmenin birlikte etki etmesinden

meydana gelen toplam gerilme;

133

Şekildeki kesitin M noktasındaki normal gerilme:

134

13.7.2. Eğilme ve Burulmaya Zorlanan Makine Elemanlarının

Toplam Geriliminin Hesaplanması

Miller, muylular ve krank milleri gibi makine elemanları güç ve

hareket ilettiklerinden burulma ile birlikte eğilmeye de

zorlanır. Eğilme momenti ile burulma momentinin birlikte

bulunması durumuna “burulmalı eğilme” denir. Teknik alanda;

talaş kaldırma, cıvata sıkma vb. işlemlerde de aynı durum

yaşanır.

Şekilde bir mil, serbest ucundan

eksantrik

bir

kuvvetle

döndürülmeye

zorlanıyor.

Burada, burulma momenti ve

eğilme

momenti

birlikte

meydana

gelmiştir.

Kesme

kuvveti ise ihmal edilmiştir.

Şekil 13.14. Eğilmeli burulma

135

Eğilme sonucu oluşan Gmax ve burulmadan dolayı meydana

gelen kayma gerilmesi Tmax milin dış yüzeyinde meydana

çıkar (Şekil 13.14-b). Bu iki gerilmenin toplamı, maksimum

gerilme bileşkesini verir. Şekil 13.14-a’ya göre en tehlikeli

kesit, ankastre dayanağının en üst ve en altında meydana

gelir.

Bu tehlikeli kesitin dış kısmından alınan A yüzey elamanının

Mohr dairesi üzerinde incelenmesi, formül çıkışlarında ve

anlaşılmasında kolaylık sağlar (Şekil 13.15).

136

Şekil 13.15. Mohr dairesi

137

Dayanım esaslarına göre en büyük gerilmeler dikkate alınır.

Şekil 13.15 incelenirse; BF gerilmesinin BA gerilmesinden, EH

gerilmesinin de AC gerilmesinden büyük olduğu anlaşılır.

Bunlara göre, milin boyutlandırılmasında büyük gerilmeler

işleme konulur.

138

139