Shigley’s Mechanical Engineering Design

Richard G. Budynas and J. Keith Nisbett

Makine Mühendisliği Tasarımında

Malzemeler

Hazırlayan

Prof. Dr. Mehmet Fırat

Makine Mühendisliği Bölümü

Sakarya Üniversitesi

Prof. Dr. Mehmet Fırat

1

Shigley’s Mechanical Engineering Design 9th Edition in SI units

Richard G. Budynas and J. Keith Nisbett

Bölüm

Anahatları

Malzemeler

2-1

Malzeme Dayanımı ve Rijitliği

2-2

Malzeme Özelliklerinin İstatistiksel Önemi

2-3

Dayanım ve Soğuk İş

2-4

Sertlik

2-5

Darbe Özellikleri

2-6

Sıcaklık Etkileri

2-7

Numaralandırma Sistemleri

2-8

Kum Kalıba Döküm

2-9

Kabuk Döküm

2-10

Hassas Döküm

2-11

Toz Metalurjisi Prosesi

2-12

Sıcak İş Prosesleri

2-13

Soğuk İş Prosesleri

2-14

Çeliklerin Isıl İşlemi

2-15

Alaşımlı Çelikler

2-16

Korozyon Dirençli Çelikler

2-17

Döküm Malzemeleri

2-18

Demir Dışı Metaller

2-19

Plastikler

2-20

Kompozit Malzemeler

2-21

Malzeme Seçimi

Prof. Dr. Mehmet Fırat

2

Bir makine parçasının ya da yapısal elemanın malzeme seçimi,

tasarımcılar tarafından verilen en önemli kararlardan birisidir. Bu karar genellikle

parça ölçüleri belirlenmeden verilir.

İstenilen geometri ve malzeme (bu ikili ayrı düşünülemez) seçildikten

sonra, parça ölçüleri verilebilir böylece fonksiyon yitirme işleminden kaçınılabilir

veya fonksiyon yitirme kabul edilebilir bir risk seviyesine gelebilir

Bir makine elemanının gerilme ve deformasyonların tahmini, parçanın

yapıldığı malzemenin özelliklerine dayanır.

Gerilme / sehim kriteri haricinde tasarımda dikkate alınacak hususlar:

•Estetik özellikler,

•Korozyon direnci,

•Sıcaklık etkileri

•Malzeme/proses maliyeti

•Bir çok diğer faktör

Prof. Dr. Mehmet Fırat

3

Malzeme Dayanımı ve Rijitliği

Standart çekme testi tasarımda kullanılan malzeme özellikleri ve mukavemetinin/

dayanımının elde edilmesinde kullanılır.

P

A0

A0

1 2

d 0

4

(Numunenin ilk alanı)

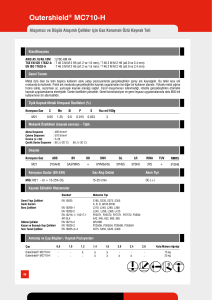

Tipik bir çekme numunesi. Kullanılan bazı standart ölçüler; d0 için 2.5, 6.25, 12.5

mm ve 0.505 in. Bunların dışında başka kesitler ve ölçüler de kullanılmaktadır.

Genellikle kullanılan ilk boy (l0) uzunlukları 10, 25 ve 50mm ve 1, 2 in.

Prof. Dr. Mehmet Fırat

4

Gerilme σ=P/A0

Malzeme Dayanımı ve Rijitliği: Standart çekme testi

Gerinim ε

Gerinim ε

(a) Sünek malzeme

(b) Gevrek malzeme

Standart çekme testinden elde edilen gerilme-gerinim diyagramı

l l0

Normal gerinim şu şekilde hesaplanabilir:

l0

pl noktasına orantısal limit denilir. Lineer kısımda, tek eksenli gerilme-gerinim ilişkisi

Hooke yasası ile ifade edilir:

E

Prof. Dr. Mehmet Fırat

5

Malzeme Dayanımı ve Rijitliği: Standart çekme testi

Gerilme-gerinim eğrisinin lineer kısmının eğimi E, Young modülü ya da elastisite

modülü olarak adlandırılır.

E, malzemenin rijitliğinin bir ölçüsüdür, gerinim birimsiz olduğundan E’nin

birimi gerilme ile aynıdır.

Örneğin:

Çelik ısıl işlemden, karbon oranından ve alaşımlandırmadan bağımsız

olarak yaklaşık 207 GPa elastisite modülü değerine sahiptir.

el noktası elastik limit olarak adlandırılır. Eğer numune bu noktadan sonra

yüklenmeye devam edilirse şekil değişimi plastik olur ve yük kaldırıldığında

malzeme kalıcı şekil değişimine uğramış olur. pl ve el noktalarının arasında

malzeme elastik olarak şekil değiştirmesine rağmen diyagram tam olarak lineer

değildir.

Prof. Dr. Mehmet Fırat

6

Malzeme Dayanımı ve Rijitliği: Standart çekme testi

Çekme testi süresince, bir çok malzemede gerilmeden bağımsız olarak gerinimin

hızlı bir şekilde arttığı bir nokta görülür. Bu noktaya akma gerilmesi adı verilir.

Her malzeme, özellikle gevrek malzemeler, belirgin bir akma noktasına sahip

değildir.

Bu nedenle, akma gerilmesi Sy genellikle ofset metodu ile belirlenir, bu

ofset değeri ilk boy değerinin yüzde 0.2(=0.002)’si olarak alınabilir.

Maksimum çekme dayanımı Su or Sut gerilme-gerinim diyagramındaki

gerilmenin en yüksek değere ulaştığı noktadır.

•Bazı malzemelerde maksimum gerilmeye ulaşıldıktan sonra gerilme düşme

eğilimi gösterir ve malzemeler diyagramda gösterilen f noktasında kırılırlar.

•Bazı dökme demirler ve yüksek mukavemetli çelikler gibi diğer malzemeler f

ve u noktalarının aynı olduğu zamanda, gerilme-gerinim eğrisi hala artışta

iken, kırılırlar.

Prof. Dr. Mehmet Fırat

7

Malzeme Dayanımı ve Rijitliği: Basma testi

Basma testlerinin kontrolü daha zordur ve numune geometrisi çekme testinden

farklıdır. Bunun nedeni çekme numune geometrisi basma sırasında burkulabilir ve

gerilmelerin homojen olarak dağıtılması oldukça zor olur. Diğer zorluklar ise sünek

malzemelerde akmadan sonra fıçılaşma oluşmasından kaynaklanır.

Sünek malzemelerin çoğunda basma dayanımları yaklaşık olarak çekme

dayanımları ile aynıdır.

Dökme demir gibi malzemelerde çekme ve basma dayanımları arasında önemli

farklar mevcuttur. Çekme ve basma dayanımları ayrı ayrı değerlendirilmelidir Sut :

çekme dayanımı Suc: basma dayanımı, basma dayanımı pozitif olarak alınmıştır.

Prof. Dr. Mehmet Fırat

8

Malzeme Dayanımı ve Rijitliği: Dairesel çubukların burulma testi

Burulma dayanımı dairesel çubukların burulması sırasında tork ve burma açısı elde

edilerek bulunur. Sonuçlar tork-burulma diyagramı olarak elde edilir. Numunelerde

kayma gerilmeleri radyal bölgeye göre lineerdir. Aynı zamanda kayma gerilmeleri,

kesit merkezinde sıfır, dış kısımlarda ise maksimumdur.

Maksimum kayma gerilmesi max burulma açısı θ ile şu şekilde ilişkilidir; max

Gr

l0

Burada θ radyan cinsindendir, r numune yarıçapı, l0 ilk boy ve G ise kayma(rijitlik)

modülüdür.

Tr

Maksimum kayma gerilmesi uygulanan tork (T) ile de ilişkilidir; max

Burada J kesit alanın polar atalet momentidir.

J

1 4

J r

2

Kayma modülü elastik limit gibi bulunabilir ve burulma akma gerilmesi Ssy burulma testi

için kırılma modülünü tanımlar.

Tu r

Tork-burulma diyagramındaki maksimum nokta Tu’dur. Ssu

J

Prof. Dr. Mehmet Fırat

9

Mühendislik Gerilme-Gerinim Eğrisi

el noktasına elastik limit denilir.

•

Sy akma noktasıdır.

•

a noktası genellikle ilk boyun %0.2’sidir.

•

Su or Suy noktaları maksimum çekme dayanımıdır.

Gerilme σ=P/A0

•

Gerinim ε

Gerinim ε

Prof. Dr. Mehmet Fırat

10

•

Mühendislik gerilmesi hesabı yük

uygulanmadan önceki orijinal kesit

alanına bağlıdır.

•

Gerçekte, yük uygulandıkça kesit alanı

daralır, bu nedenle gerçek gerilme

mühendislik gerilmesinden daha büyüktür.

•

Gerçek gerilmenin elde dilebilmesi için

yük ve kesit alanı test süresince

ölçülmelidir.

•

Gerçek gerilme kırılma gerçekleşene

kadar artmaya devam eder.

Gerçek gerilme

Gerçek gerilme-gerinim diyagramı

Gerçek gerinim

dl

l

ln

l0 l

l0

l

Prof. Dr. Mehmet Fırat

11

Malzeme Dayanımı ve Rijitliği

Dayanım, malzeme ya da proses seçiminden dolayı bir malzemenin ya da bir

makine elemanının kalıcı özelliğidir.

Dayanım, geometrinin kritik bölgesinde ve kullanım sırasında aynıdır.

Örneğin bir parça çalışan bir makine üzerinde de olsa,montaj hattında

montaj için bekletiliyor da olsa dayanımları aynıdır.

Gerilme, parçada oluşan bir durumdur, genellikle yükleme ya da montaj

sonrasında oluşur.

Gerilme bir prosesle malzemede meydana getirilebilir. Örneğin bilyalama

prosedürü parçanın dış kısmında basma gerilmesi meydana getirir ve

aynı zamanda parçanın yorulma dayanımını arttırır.

Bu nedenle makine tasarımda gerilme ve dayanım ifadelerini ayrı tutmak

önemlidir.

Prof. Dr. Mehmet Fırat

12

Bir malzemenin enerji absorbe etme karakteristiği

Gerilme-gerinim diyagramı malzemenin dayanımı hakkında bilgi verdiği gibi enerji

absorbe etme karakteristiği hakkında da bilgi verir. Bunun nedeni gerilme-gerinim

diyagramı yük ve sehimleri içerir ve bu parametreler enerjiyle doğrudan ilişkilidir.

Bir malzemenin elastik bölgedeki enerji absorbe etme kapasitesine rezilyans

denilir. Rezilyans modülü, uR, bir malzemenin kalıcı deformasyon olmadan birim

hacimde absorbe ettiği enerji olarak tanımlanır ve gerilme-gerinim diyagramının

lineer bölgesinin altında kalan alandır.

uR

y

0

S 2y

1

1

d S y y (S y )(S y / E )

2

2

2E

Aynı akma dayanımındaki iki malzemeden daha düşük rijitliğe sahip olan

(daha düşük E), daha iyi bir rezilyansa sahiptir ve bu akma olmadan daha fazla

enerji absorbe edebilme yeteneğidir.

Prof. Dr. Mehmet Fırat

13

Bir malzemenin enerji absorbe etme karakteristiği

Bir malzemenin kırılmadan enerji absorbe edebilme kapasitesine tokluk denilir.

Bir malzemenin tokluk modülü uT, kırılma olmadan birim hacimde absorbe edilen

enerjidir ve gerilme gerinim diyagramının altında kalan toplam alan olarak ifade

edilir,

f

u T d

0

Tokluk ve rezilyansın birimi hacim başına düşen enerji (J/m3)’tür. Bu

nümerik olarak pascal’a (Pa) eşittir.

Tokluğun ve rezilyansın bu tanımları gerilme-gerinim diyagramını elde etmek için

uygun olan düşük gerinim oranı varsayımı ile yapılmıştır. Yüksek gerinim oranları

için, bu ifadeler darbe özelliklerinden elde edilir.

Prof. Dr. Mehmet Fırat

14

Gerilme-gerinim diyagramı tek bir çekme

testinin sonucunu temsil eder. Eğer 1000 tane

numune olursa, dayanım değerleri bazı

minimum ve maksimum değerler arasında

dağılım gösterir.

Olasılıksal yoğunluk

Malzeme Özelliklerinin İstatistiksel Önemi

Maksimum çekme dayanımı, MPa

Şekildeki sütün grafiği olasık yoğunluğunun dağılımını göstermektedir.Eğer

veri Gauss ya da normal dağılım formunda ise, olasılık yoğunluğu

fonksiyonu şu şekilde ifade edilebilir,

1 x 438.3 2

1

f (x)

exp

17.9 2

2 17.9

Grafikte ortalama gerileme 438.3 MPa ve standart sapma 17.9 MPa’dır.

S ut N ( 438.3,17.9 2 )

Mühendisler özellik testleri talep ederken, talimatları bildirmelidirler.

Böylelikle oluşturulan veri, istatistiksel olarak kullanılmak ve dağılım

karakteristiğini tanımlamak için yeterli olur.

Prof. Dr. Mehmet Fırat

15

Eğer bir malzeme akma gerilmesinden sonra bir i

noktasına kadar yüklenirse ve ardından yük

boşaltılırsa, malzemede kalıcı plastik deformasyon

meydana gelir εp.

Yük boşaltıldıktan sonra, i noktasına kadar

uygulanan yük tekrar uygulanırsa, malzeme εe

kadar elastik olarak deforme edilir

i noktasındaki toplam birim gerinimi εe ve εp olmak

üzere iki kısımdan oluşur ve

Anma gerilmesi, σ

Pekleşme

Birim gerinim, ε

e p

Bu malzemeye belirli bir çevrim sayısı kadar yükleme-boşaltma yapılabilir.

Her tekrarda oluşan eğrinin lineer kısmı yaklaşık olarak başlangıçtaki elastik

i

eğriye (Oy) paralel olarak oluşur.

e

E

Malzeme artık daha yüksek bir akma noktasına ve gerinim kapasitesindeki

azalmanın bir sonucu olarak daha düşük sünekliğe sahiptir. Bu olaya

pekleşme denilir.

Prof. Dr. Mehmet Fırat

16

Soğuk İş

Soğuk iş gerilme-gerinim diyagramının plastik

kısmında yeniden kristalleşme sıcaklığının altında

gerçekleştirilen plastik şekil verme prosesidir.

Pf yüküne bağlı, sünekliğin ölçüsü olan, alandaki

azalma şu şekilde tanımlanabilir;

A0 Af

Af

R

1

A0

A0

Yük, P

Yandaki şekil, deformasyon alanı-uygulanan yük

grafiğini göstermektedir.

Soğuk iş faktörü, W, şu şekilde gösterilebilir;

A 0 A i' A 0 A i

W

A0

A0

Alan deformasyonu (azalan)

A’i : Pi yükü kaldırıldıktan sonraki alanı göstermektedir

Prof. Dr. Mehmet Fırat

17

Soğuk İşin Gerilme-Gerinim Diyagramına Etkileri

Gerilme-gerinim diyagramının plastik bölgesi şöyle ifade edilebilir;

Burada, σ : gerçek gerilme

o m

σ0 : Mukavemet katsayısı

ε : gerçek plastik gerinim

m : pekleşme üsteli, sabit bir noktada m= εu

Eğer i noktası u noktasının solunda ise, Pi < Pu ve yeni akma dayanımı;

S' y

Pi

m

0 i

A i'

Pi Pu

Aynı zamanda çekme dayanımı da değişir,

Su A 0

Su

Pı

'

'

i

S

Su '

u

A 0 (1 W ) 1 W

Ai

Bu ifade de i noktası u noktasının solunda yer alırsa geçerlidir.

u

u noktasının solunda kalan noktalar için, akma dayanımı çekme dayanımına yaklaşır

ve hassasiyette küçük bir azalma meydana gelir.

'

'

m

Su S y 0 i

Prof. Dr. Mehmet Fırat

i u

18

Sertlik

Bir malzemeye sivri uçlu bir cismin batırılması sonucu malzemenin

gösterdiği dirence sertlik denilir.

En sık kullanılan setlik ölçme yöntemlerinden ikisi:

Rockwell sertlik ölçme yöntemi,bu yöntemde kullanılan uçlar eşkenar

dörtgen uç, 1.6mm çapında bilya uç ve sırasıyla A, B ve C ölçülerinde

eşkenar dörtgen uç olarak kullanılmaktadır. Uygulanan yükler 60, 100

ve 150kg’dır.

Brinell sertlik ölçme yöntemi,bu yöntemde yük uygulayan uç küresel

bilya uçtur, sertlik (HB) uygulanan yükün, bilyanın yüzey alanına

bölünmesiyle bulunur.

200 HB 450 sertlik aralığındaki çelikler için, minimum çekme

dayanımı ve Brinell sertliği arasında Su 1.58H B 86MPa (ASTM)

ve Su 1.58 H B 86 MPa (SAE) şeklinde bir ilişki vardır.

Prof. Dr. Mehmet Fırat

19

Süneklik-Rijitlik dönüşümü gösteren bir

malzeme için darbe değerlerine

sıcaklığın etkisi yandaki şekilde (üst)

görülmektedir.

Oran,

Dayanım, MPa

Yandaki şekilde (alt) görüldüğü gibi

darbe koşullarında, gerinim oranının

artmasıyla, dayanım artar.

Maksimum

dayanım,

Oran,

Sıcaklık, 0C

Toplam uzama

Akma dayanımı

% Uzama

Uygulanma süresi, bir yapının ya da

parçanın doğal titreşim periyodunun

üçte birinden daha az olan ekstra

kuvvetlere darbe yükü denilir.

Charpy, J

Darbe Özellikleri

Deformasyon hızı,

Prof. Dr. Mehmet Fırat

20

Sıcaklık Etkisi

•

Dayanım, süneklik veya gevreklik

özellikleri çalışma ortamında sıcaklıktan

etkilenen özelliklerdir.

•

Çeliklerin statik özelliklerine sıcaklığın

etkisi yandaki şekilde dayanım-sıcaklık

açısından gösterilmiştir.

•

Beklenildiği gibi yüksek sıcaklıklarda

süneklikte önemli bir artış

gözlemlenmektedir.

Sıcaklık, 0C

•

Mevcut gerilmeler, aynı sıcaklıkta yapılan kısa zamanlı testlerden elde

edilen akma gerilmesinden daha küçük olduklarında bile testler sırasında

numuneler kalıcı olarak deforme olurlar.

Prof. Dr. Mehmet Fırat

21

Numaralandırma Sistemi

•

UNS

G: Karbon&Alaşımlı çelik

A: Alüminyum alaşımı

C: Bakır bazlı alaşımlar

S: Paslanmaz çelik

•

ANSI

G 52986

Özel durumlar

için

Kompozisyon Nominal Karbon İçeriği

A N S I 52100

Prof. Dr. Mehmet Fırat

22

Üretim Prosesi

1.

Kum kalıba döküm sıvı metalin kum kalıplara döküldüğü basit, düşük maliyetli

bir prosestir. Kum kalıba döküm tasarımının kuralları;

1) Bütün kısımlar uniform bir kalınlıkta tasarlanmalıdır.

2) Döküm, gerekli olan yerlerde bölgeden bölgeye aşamalı değişimle

üretilebilecek şekilde tasarlanmalıdır.

3) Bitişik bölgeler geniş radüslerle tasarlanmalıdır.

4) Karmaşık bir parça, sonrasında perçin ya da kaynakla montajı

gerçekleştirilebilecek şekilde iki ya da daha fazla basit döküm parçaları

olarak tasarlanmalıdır.

2.

Kabuk döküm prosesi, kuru kum ve reçine karışımı içeren kabuk döküm

kalıbına ısıtılmış metalin dökülmesi ile gerçekleşir.

3.

Hassas döküm prosesinde, mum, plastik ya da diğer malzemelerden üretilen

kalıplar kullanılır.

4.

Toz metalurjisi, bir ya da daha fazla metalden ya da metal ve metal dışı

malzemelerin tozlarının kullanıldığı bir seri üretim prosesidir.

Prof. Dr. Mehmet Fırat

23

Sıcak iş prosesi

Haddeleme, dövme, sıcak ekstrüzyon ve sıcak presleme gibi sıcak iş proseslerinde

metal yeniden kristalleşme sıcaklığının üzerinde ısıtılır.

•

Sıcak haddeleme genellikle belirli bir ölçüde ya da şekilde çubuk malzeme

üretmek için kullanılır.

•

Borulama şerit ya da levhaların sıcak haddelemesi ile gerçekleştirilebilir.

•

Ekstrüzyon malzemenin ısıtılarak kalıptan akmasını sağlamak için yüksek

basınç uygulanan bir yöntemdir.

Prof. Dr. Mehmet Fırat

24

Soğuk iş prosesi

Soğuk çekilmiş

•

•

Soğuk iş, metali düşük sıcaklıkta

(genelde oda sıcaklığında) şekillendirme

prosesidir.

Soğuk haddeleme genellikle geniş yassı

malzemelerin ve sacların üretiminde

kullanılır.

Akma noktası

Dayanım, MPa

•

Sıcak haddelenmiş

Akma noktası

Soğuk haddeleme ya da soğuk çekmenin

malzeme özellikleri üzerine etkisi aynıdır:

tanecik boyutunu değiştirmezler yalnızca

dizilimlerini değiştirirler.

Uzama, mm

Prof. Dr. Mehmet Fırat

25

Çeliklerin Isıl İşlemi

Çeliklerin ısıl işlemi kalıntı gerilmeleri gideren ve/veya malzeme

özelliklerini değiştiren zaman ve sıcaklığa bağlı yapılan uygulamalardır.

•Tavlama: Tane yapısını iyileştirmek ve kalıntı gerilmeleri gidermek için

kullanılan, malzemeyi daha sünek ve yumuşak yapan bir ısıl işlemdir.

•Temperleme (Menevişleme): İç gerilmelerin giderildiği ısıl işleme gerinim

giderme, yumuşatma ve gerilim gidemeyi gerçekleştiren ısıl işlemlerdir.

•Su verme: Su veya yağ ile yapılan kontrollü soğutmadır. Dönüşüm sıcaklığının

seçimiyle herhangi bir varyasyondaki yapı elde edilebilir. Oluşturulabilecek yapı

yelpazesi kaba perlitten ince martenzite kadar uzanmaktadır.

•Yüzey sertleştirme: Düşük karbonlu çeliklerin dış yüzeyini sertleştiren prosestir

ve aynı zamanda yüzeydeki karbon miktarını yükselterek süneklik ve tokluğu

muhafaza eder.

Prof. Dr. Mehmet Fırat

26

Çeliklerin Isıl İşlemi

Prof. Dr. Mehmet Fırat

27

Prof. Dr. Mehmet Fırat

28

Prof. Dr. Mehmet Fırat

29

Prof. Dr. Mehmet Fırat

30

Prof. Dr. Mehmet Fırat

31

Prof. Dr. Mehmet Fırat

32

Prof. Dr. Mehmet Fırat

33

Prof. Dr. Mehmet Fırat

34

Prof. Dr. Mehmet Fırat

35

Prof. Dr. Mehmet Fırat

36

Prof. Dr. Mehmet Fırat

37

Alaşımlı Çelikler

Alaşımlı çelikler karbon dışında uygun miktarlarda bir ya da daha fazla

elemente sahiptirler.

•Krom: Krom eklenmesi çeliğin sertliğini oldukça arttırır ayrıca karbon miktarı

artırılarak aynı sertliğe getirilen çeliklerden daha yüksek bir süneklik sağlar.

•Nikel: Nikel eklenmesi demir-karbon denge diyagramındaki ötektoit noktayı sola

kaydırır ve kritik sıcaklık bölgesini yükseltir.

•Mangan: Ferrit içerisinde çözünür ve karbür oluşturur. Ötektoit noktanın sola

kaymasına neden olur ve kritik sıcaklık bölgesini düşürür.

•Silisyum: Düşük karbonlu çeliklere silisyum eklenirse malzemeyi gevrek hale

getirir.

•Molibden: Ferrit içerisinde çözünür ve karbür oluşturur. Sertliği ve tokluğu arttırır.

•Vanadyum: Çeliğe geniş bir sertleşme yelpazesi kazandırır ve alaşımın daha

yüksek bir sıcaklıkta sertleşmesini sağlar.

•Tungsten: Düzgün, sıkı bir yapı oluşturur, sertlik ve tokluğu arttırır

Prof. Dr. Mehmet Fırat

38

Korozyon Dirençli Çelikler

• Demir bazlı alaşımlar en az %12 krom içerir ve bu alaşımlara

paslanmaz çelik denilir. Dört çeşit paslanmaz çelik mevcuttur; ferritik

paslanmaz çelikleri, östenik krom-nikel çelikleri, martenzitik

paslanmaz çelikler ve çökelme ile sertleştirilebilen paslanmaz

çeklikler.

• Ferritik paslanmaz çelikler %12-27 arasında değişen bir krom

oranına sahiptirler.

• Krom-nikel paslanmaz çelikleri oda sıcaklığında östenitik yapıdadırlar

bu nedenle ısıl işleme uygun değildirler.

Prof. Dr. Mehmet Fırat

39

Döküm Malzemeleri

•Gri Dökme Demir: En geniş kullanım alanına sahiptir çünkü maliyeti oldukça düşüktür,

geniş miktarlarda dökülebilir ve işlenmesi kolaydır. Bununla beraber, çekmeye karşı

zayıftır ve gevrektir. Grafitin yapıdaki koyu renginden dolayı gri dökme demir denir.

•Beyaz Dökme Demir: Sementit ve perlit formunda bir yapıya sahiptir. Gevrektirler

işlenmesi zordur fakat aşınma dirençleri oldukça yüksektir.

•Temper Dökme Demir: Beyaz dökme demirin ısıl işlemi ile oluşturulur. Temper dökme

demirlerin içerisindeki grafit, küresel yapıdadır ve temper karbonu olarak bilinir. Temper

dökme demirlerin büyük kısmı 350MPa’ın üzerinde akma dayanımına ve %18 civarında

uzama miktarına sahiptirler.

•Küresel Grafitli Dökme Demir: Temper dökme demirle aynı özelliktedir çünkü her iki

dökme demir de küresel yapıda grafit içerir. Gri dökme demire göre yüksek elastisite

modülüne sahiptir (172 GPa) ve gerilme-gerinim diyagramlarının bir kısmının lineer

olması bakımından elastiklerdir.

•Döküm Çelikleri: Parçalar karmaşıksa ve yüksek dayanıma sahip olmaları

gerekiyorsa, döküm prosesi çelikler için de kullanılır.

•Alaşımlı Dökme Demirler: Nikel, krom ve molibden, dökme demirler için sıklıkla

kullanılan alaşım elementleridir.

Prof. Dr. Mehmet Fırat

40

Alüminyum

• Alüminyum ve alaşımları iyi bir mukavemet-ağırlık oranına sahiptir,

korozyon dirençleri yüksektir ve yüksek ısı ve elektrik iletkenliğine

sahiptirler.

• Alüminyum kum kalıba döküm, basınçlı döküm, sıcak veya soğuk iş

prosesleri ya da ekstrüzyon ile işlenebilirler. Aynı zamanda

presleme, lehimleme ve kaynak işlemleri de gerçekleştirilebilir.

• İnce oksit tabakasının yapısından dolayı korozyon dirençleri

yüksektir.

• Alüminyum için en kullanışlı alaşım elementleri, bakır, silisyum,

mangan, magnezyum ve çinkodur.

Prof. Dr. Mehmet Fırat

41

Alüminyum

Prof. Dr. Mehmet Fırat

42

Demir Dışı Metaller

• Magnezyum: Ticari metallerin en hafifidir, havacılık ve otomotiv sektörü en

sık kullanıldığı alanlardır. Magnezyum alaşımları, dayanımın önemli olmadığı

durumlarda sıklıkla yer alırlar.

• Titanyum: Titanyum ve alaşımları, düşük dayanımlı çeliklere benzer bir

dayanım miktarına sahiptirler fakat ağırlıkları çeliklerin yarısı kadardır.

Korozyon dirençleri oldukça yüksektir, ısı iletkenliği düşüktür,

mıknatıslanamazlar ve yüksek sıcaklık dayanımına sahiptirler.

• Bakır bazlı alaşımlar:

Pirinç: Çinko alaşımıdır.

%5-15 çinko: Soğuk iş proseslerine

yatkındır.

%20-36 çinko: Daha ucuz alaşımdır,

talaşlı imalata daha yatkındır, az oranda

daha iyi dayanıma sahiptir bununla

beraber korozyon dayanımı düşüktür.

%36-40 çinko: Daha az sünektir ve ağır

soğuk iş proseslerine uygun değildir.

Bronz:

Silisyum bronzu

Fosfor bronzu

Alüminyum

Berilyum bronzu

Prof. Dr. Mehmet Fırat

43

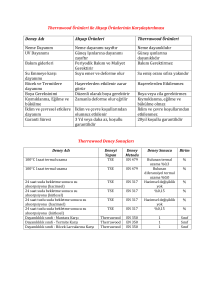

Plastikler

• Akışkanlık gösteren veya ısı uygulandığında kalıplanabilen

plastiklere termoplastikler denilir. Bu terim bazen basınç altında

kalıplanabilen plastikler için de kullanılır.

• Polimerizasyon prosesinin, plastiğin basınç altında eritildiği sıcak

kalıplama preslerinde yapıldığı plastiklere termoset plastikler

denilir.Termoset plastikler yeniden kalıplanamazlar.

İsim

Su MPa

E Gpa

Sertlik

Rockwell

% Uzama

Boyutsal Kararlılık

Isıl Direnç

Kimyasal

Direnç

İşlem

Alkit

20-62

0,34-2,07

99M*

…

Mükemmel

Çok İyi

İyi

M

Allilik

28-69

…

105-120M

…

Mükemmel

Mükemmel

Mükemmel

CM

Amino Grubu

34-55

0,90-1,65

110-120M

0.30-0.90

Çok İyi

Mükemmel*

Mükemmel*

LR

Epoksi

34-138

0,21-2,07*

80-120M

0-10

Mükemmel

Mükemmel

Mükemmel

CMR

Fenolikler

34-62

0,69-1,72

70-95E

…

Mükemmel

Mükemmel

Çok İyi

EMR

Silikonlar

34-41

…

80-90M

…

…

Mükemmel

Mükemmel

CLMR

* İstisnalar bulunabilir.

C: Kaplama L: Levhalar R: Reçineler E: Ekstrüzyon M: Döküm S: Sac F: Köpük P: Pres ve sinteleme metodları T: Borulama

Prof. Dr. Mehmet Fırat

44

Plastikler

İsim

Su MPa

E Gpa

Sertlik

Rockwell

% Uzama

Boyutsal Kararlılık

Isıl Direnç

Kimyasal

Direnç

İşlem

ABS Grubu

14-55

0.69-2.55

60-110R

3-50

Çok İyi

*

İyi

EMST

Asetal

55-69

2.83-3,59

80-94M

40-60

Mükemmel

Çok İyi

Yüksek

M

Akrilik

34-69

1.38-3.24

92-110M

3-75

Yüksek

*

İyi

EMST

Florlu Plastikler Grubu

34-48

…

50-80D

100-300

Yüksek

Mükemmel

Mükemmel

MPR*

Naylon

55-97

1.24-3.10

112-120R

10-200

Zayıf

Zayıf

Çok İyi

CEM

Fenilen Oksit

48-124

2.41-6.34

115R, 106L

5-60

Mükemmel

Çok İyi

İyi

EFM

Polikarbonat

55-110

2.34-5.93

62-91M

10-125

Mükemmel

Mükemmel

İyi

EMS

Polyester

55-124

1.93-11.03

65-90M

1-300

Mükemmel

Zayıf

Mükemmel

CLMR

Poliimid

41-345

…

88-120M

Çok düşük

Mükemmel

Mükemmel

Mükemmel*

CLMP

Polifenilin Sülfür

97-131

0.76

122R

1

Çok İyi

Mükemmel

Mükemmel

M

Polistiren Grubu

10,3-83

0.97-4.14

10-90M

0.5-60

…

Zayıf

Zayıf

EM

Polisülfon

69

2.48

120R

50-100

Mükemmel

Mükemmel

Polivinil klorür

10,3-52

2.41-4.14

65-85D

40-450

…

Zayıf

Prof. Dr. Mehmet Fırat

Mükemmel

Zayıf

EFM

EFM

45

Kompozit Malzemeler

• Kompozit malzemeler, her biri malzeme özelliklerini etkileyen iki ya da daha

fazla benzer olmayan malzemeden oluşurlar.

• Mühendislikte en sık kullanılan kompozitler iki malzemeden oluşurlar: Matris

ve dolgu denilen takviye elemanı. Dolgu rijitlik ve dayanımı sağlarken matris

malzemeyi bir arada tutar ve yükü takviyelerin arasına transfer eder.

• Kompozit malzemelerin yapıları katmanlardan oluşur ve her katman

optimum rijitlik ve dayanım performansı elde edilecek şekilde yerleştirilir.

• Yüksek dayanım-ağırlık oranları ve yüksek rijitlik-ağırlık oranları vardır

• Kompozit malzeme özelliklerinin yöne bağımlılıkları yapısal analizlerin

karmaşıklığını arttırır.

Tanecik yapılı

kompozit

Rastgele dizilimli

kısa fiber yapılı

kompozit

Tek yönlü sürekli fiber

yapılı kompozit

Prof. Dr. Mehmet Fırat

Örgülü kompozit

46

Malzeme Seçimi Prosesi

1. Bir makine parçası için malzeme seçimi, tasarımcı için en önemli

kararlardan birisidir.

2. Malzeme seçimi prosesi, fiziksel, ekonomik ya da proses özellikleri

dikkate alınarak yapılır.

3. En basit tekniklerden birisi, tasarımla ilişkili bütün malzemelerin

listelenmesidir. Ör. Mukavetmet, rijitlik ve maliyete vb. göre.

4. Sonra, her bir özellik için, önem sırasına göre listedeki malzemeler

sıralanır.

5. Listenin son hali elde edildikten sonra, listenin üst sıralarından

olmak üzere malzeme seçimi gerçekleştirilir.

Prof. Dr. Mehmet Fırat

47

Malzeme şeçimi şeması : Elastisite modülü

Çeşitli malzemeler için Elastisite Modülü

•Kaynak (Prof. Mike Ashby, Granta Design, Cambridge, U.K.)

Tungsten karbürleri

Nikel

alaşımları

Kır dökme demir

Titanyum alaşımları

Düşük alaşımlı

çelikler

GFRP, epoksi matriks (izotropik)

Bakır alaşımları

Elastisite modülü GPa

Bakır alaşımları

soda kireç camı

Ahşap, tipik ara taneli

polyester

Ahşap, tipik çarprazlama taneli

Akrinonitril butadiyen sitren (ABS)

Rijit polimer köpük (MD)

Mantar

Poliüretan

Sentetik kauçuk

Esnek polimer foam (VLD)

Prof. Dr. Mehmet Fırat

48

Malzeme seçimi şeması : Elastisite modülü-yoğunluk

Prof. Dr. Mehmet Fırat

49

Malzeme şeçimi şeması : Dayanım-yoğunluk

Metaller ve polimerlerin akma gerilmeleri

Seramik ve Camların MGR’si

Elastomerlerin çekme yırtılma dayanımı

Kompozitlerin çekme hasarı

Prof. Dr. Mehmet Fırat

50