Nikel Üretimi

Hazırlayan:Öğr. Gör. Dr. Tuna ARIN

KTÜ Metalurji ve Malzeme Mühendisliği Bölümü

Nikelin Önemi

Nikel, tipik metalik özellikler gösteren, gümüş beyaz bir

metaldir. Periyodik cetvelde VIII. Grubun ilk üçlüsünde,

yakın ilişkili olduğu demir ve kobalttan sonra yer alır.

Nikelin büyük önemi, diğer metallerle alaşım haline

getirildiği zaman, geniş bir ısı aralığında, metalin sertlik,

dayanım ve korozyon direnicini arttırma yeteneğinde

yatmaktadır.

Nikel, demir ve çelik endüstrisi için olmazsa olmazdır ve

nikel içeren alaşımlar, uzay endüstrisi materyallerinin

gelişimi için anahtar rolü oynamıştır.

Nikelin Önemi

Dünya nikel üretimi, yıllık ortalama %3 artış oranı ile

1920’de 20 000 ton/yıl’dan, 1976’da 750 000 ton/yıl’a

yükselmiştir.

Bununla birlikte, 1976 ve 1986 yılları arasında dikkate değer

üretim veya tüketim artışı olmadığı gibi dünya nikel

tüketimi, 1981 ve 1982 yıllarında 650 000 ton/yıl’a kadar

düşmüştür.

Bilinen dünya nikel rezervleri, bu üretim düzeyini uzun

yıllarca idame ettirebilmek için gerekli olandan fazladır.

Nikelin Tarihçesi

“Nikel” veya “Kupfer Nikel” kelimelerinin, Saksonya’lı orta

çağ madencileri tarafından, hatalı olarak bakır cevheri

olduğunu düşündükleri ama bakır elde demedikleri bir

minerale verdikleri küçük düşürücü bir terimden

türetildiğine inanılıyor. Aslında cevher, nikel arsenit (NiAs)

idi. Sakson madencileri, problemlerinden, kötü ruhların

yada “İhtiyar Nick”in sorumlu olduğunu düşündüler.

Nikelin Tarihçesi

“Nikel, ilk olarak 1751 yılında İsveçli mineralog AXEL

CRONSTEDT tarafından, İsveç, Los’tan gelen bir gersdorfit

minerali (NiAsS) üzerinde çalışırken ayrıştırılmıştır.

Nikel’in bağımsız bir element olarak konumu 1775’te

TORBERN BERGMAN ve arkadaşları tarafından

ispatlanmıştır ama

JEREMIAH RICHTER tarafından göreceli olarak saf metal

örneği üretilip, temel özellikleri tanımlanması 1804 yılını

bulmuştur.

Nikelin Tarihçesi

“Nikel içeren metal alaşımları, CRONSTEDT’in buluşundan çok önce

kullanımdaydı.

Çinliler yüzyıllardır, görünüşü gümüşe benzeyen “pai thung” veya “beyaz bakır”

(%40 Cu, %32 Ni, %25 Zn ve %3 Fe) yapmaktaydılar. Bu materyal, 1700’lerin

sonlarında, Avrupa’da küçük miktarlarda bulunmaktaydı. Alaşım, gümüşün

fiyatının dörtte birine mal olduğundan, gümüşün yerini almak için açık ticari

potansiyele sahipti.

1830’larda, o zamanlar Alman gümüşü veya Nikel Gümüşü olarak bilinen

Bakır-Nikel-Çinko alaşımları, hem Almanya’da hem de İngiltere’de ticari olarak

dikkate değer miktarlarda üretilmekteydi. Bu alaşım gümüş renginin yanında,

dökümü ve fabrikasyonu kolay, kararmaya dayanıklı ve üretimi ekonomiktir.

Sonraki dikkate değer gelişme 1857 yılında, Amerika’nın, kısa zamanda diğer

ülkelerce takip edilecek olan, %12 Nikel içeren “cupronickel” bozuk para

basmasıyla ortaya çıktı.

Nikelin Tarihçesi

Nikelin ani talep artışı, 1870-1880 yıllarında, PARKES, MARBEAU ve

RILEY çelik alaşımlarında kullanımını gösterdiğinde ve FLEITMANN

dövülebilir nikel yapmayı başardığında ve elektrolitik nikel plaka

başarıyla geliştirildiğinde gerçekleşmiştir.

İlk çelik-nikel zırh plakası 1885’te Fransa ve kısa zaman sonrada İtalya,

İngiltere ve Birleşik Devletler’de yapılmıştır. Nikel’in, 1890’ların

başında dünya deniz kuvvetlerince benimsenmesi, nikel talebinde aşırı

bir artışa yol açmıştır.

I. Dünya Savaşı’nın sonuna gelene dek, nikel nerdeyse sadece askeri

amaçlarla kullanılmaktaydı. Fakat Dünya Savaş’ları arasında potansiyel

endüstriyel kullanımlar için yapılan yoğun araştırmalar, çeşitli yeni

uygulamalara yol açmıştır. 1990’larda nikelin, %99 nikel içeren

nikelden, %1 kadar az nikel içeren sertleştiricilere kadar genişleyen

binlerce alaşım kullanımı vardır.

Nikel Mineralleri

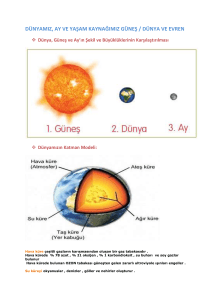

Nikel, tahmini %0,008 konsantrasyon ile, yerkabuğu bolluk

sıralamasında 24. sırada yer alır. Nikel, bakır, çinko ve grafitten

daha bol bulunmasına rağmen, ticari öneme sahip nispeten daha az

nikel maden kitlesi vardır.

Ekonomik açıdan önemli cevherler iki türe ayrılabilir, sülfitler ve

oksitler (veya silikatlar). Nikel, doğal metal olarak bulunmaz. US.

Madenler Dairesi, dünya nikel rezervlerinin, şu anda (1988) 50

000 000 ton civarında olduğunu hesaplamıştır. Bu tahmin, sadece

ekonomik olarak geçerli olan metal fiyatları dahilinde elde

edilebilecek madenleri içermektedir. Bu nikel kaynaklarının %80

kadarı laterit cevher kitleleri içindedir, sadece %20 kadarı ise sülfit

tortusu içindedir.

Nikel Mineralleri

Nikel Mineralleri

Bazıları mineraller nispeten nadirdir ve sadece pentlandite,

garnierite ve nickeliferous limonite ekonomik öneme sahiptir.

Prensip olarak nikel sülfit cevherleri, nickeliferous

pyrrhotite(Fe7S8), pentlandite (Ni,Fe)9S8 ve chalcopyrite

(CuFeS2)’den oluşur. Küçük ama dikkate değer miktarlarda

bulunan diğer mineraller, manyetit (Fe3O4), ilmenit (FeTiO3),

pirit (FeS2), cubanit (CuFe2S3) ve violarit (Ni2FeS4) içerir. Sülfit

cevheri genelde, %0,4-2,0 nikel, %0,2-2,0 bakır, %10-30 demir

ve %5-20 sülfür içerir. Geri kalanı silika, magnezyum, alüminyum

ve kalsiyum içerir.

Nikel Mineralleri

Nikelin oksitli cevherleri, peridotite kayasının lateritik yükseltgenmesi

sonucu ortaya çıkan kimyasal konsantrasyon prosesi ile oluşur.

Peridotite, temelde %0,3’e kadar nikel içeren magnezyum demir

silikatılı olivine’den oluşur. Bir çok kayada peridotite, yükseltgenmeye

dayanıksız magnezyum hidrat silikatı olan serpentine dönüşmüştür.

Olivine ve serpentine, karbon dioksit içeren zemin suyu ile ayrışarak,

çözünebilir magnezyum, demir, nikel ve koloidal silika oluştururlar.

Demir hava ile temasında hızla oksitlenir ve hidroliz ile tortunun

yüzeyine yakın kalacak olan geotit ve hematit oluşturmak üzere çökelir.

Çözünmüş nikel, magnezyum ve koloidal silika, kalan çözelti asidik

kaldığı sürece laterit tortunun içine sızarlar. Çözelti, toprak ve kaya ile

reaksiyonları sonucu nötr hale geldiğinde, nikel, silika ve magnezyumun

bir kısmı, hidrat silikatı olarak çökelirler.

Cevherin Pirometalurjik İşlenmesi

Nikel içerikli ham metal üretmek için dünya nikel sülfit

konsantrelerinin %90’dan fazlası pirometalurjik proseslerle işlenir.

Nikel konsantrelerinin pirometalurjik işlenmesi, üç kademeli

operasyon içerir: Kavurma, ergitme, tasfiye etme. Kavurma

adımında, sülfür, sülfür dioksit olarak uzaklaştırılır ve demirin bir

kısmı oksitlenir. Ergitmede, kalsine ürünü, okside demir ile

birleşerek, sıvı silikat cüruf ve metal içeren erimiş sülfit çözeltisi

olmak üzere karışmaz iki katman, oluşturacak silisli bir flux ile

ergitilir. Ergimiş sülfidin tasfiye edilme sürecinde ise, daha fazla

sülfür, sülfür dioksit olarak uzaklaştırılır, kalan demir, ardında yüksek

düzeyde nikel bakır sülfit ham metal bırakarak, silikat cürufu olarak

ayrılmak üzere okside edilip sıvılaştırılır.

Cevherin Pirometalurjik İşlenmesi

Kavurma

Temelde

nikel sülfit konsantrelerinin, oksitleyici ortamda

kavrularak, içindeki sülfürü, sülfür dioksit olarak oksitlediği ve

metallerle reaksiyona girerek, metalleri katı oksitlere çevirdiği

sıcaklıklara (600-700 ˚C) kadar, ısıtılmasıdır.

3Fe7S8 + 38O2 → 7Fe3O4 + 24SO2

Bu reaksiyonun oldukça güçlü bir ekzotermik reaksiyondur.

Fırın sistemi, aynı zamanda sülfür giderme derecesini yakın

kontrol altında tutmayı sağlayabilmelidir. Nikel konsantrelerinin

yakılması için, mevcut durumda endüstride hem Çok katlı fırınlar,

hem de Akışkan yataklı fırınlar kullanılmaktadır.

Kavurma

Ergitme

Nikel sülfit cevheri ve konsantrelerinin işlenmesinde ergitme

aşaması, gang minerallerin ve demir sülfitin çoğunun

ayrılmasına ve konsantrenin metal değerini, %0,5-3 Fe, %622 S içeren yüksek kalitede nikel-bakır ham metal üretmeye

yarar. Bakırın aksine nikel, elverişli ergitme sıcaklığında

(1400 ˚C’e kadar) sülfitin oksidasyonu ile üretilemez.

9NiO + 7FeS → 3Ni3S2 + 7FeO + SO2

Cu2O + FeS → Cu2S + FeO

Ergitme

Curuf Oluşumu

3Fe3O4 + FeS → 10FeO + SO2

2FeO + SiO2 → 2FeO•SiO2 / Fayalit

Ergitme

Akışkan yataklı Fırında kavurma ve elektrik ocağı uygulaması:

Ergitme

Flash Ergitme Fırını uygulaması:

Ergitme

Flash ergitme prosesi, II. Dünya Savaşı’ndan kısa bir süre sonra ayrı ayrı, Inco

tarafından, Kanada’da ve Outokumpu tarafından, Finlandiya’da geliştirilmiştir. İki

tarafta da bakır konsantrelerinin ticari olarak işlenmesi için kullanılmıştır.

Outokumpu prosesi, temel olarak oksitleyici ortamda ve enerji kaynağı olarak fueloil

ile desteklenen hava kullanırken, Inco prosesi ticari oksijen (%95) kullanır.

Outokumpu prosesi, nikel konsantrelerinin ticari olarak işlenmesi için ilk olarak

1959’da kullanıldı. Oksijenle zenginleştirilmiş hava ile ateşleme, Outokumpu

tarafından 1971 yılında tanıtıldı ve ocak performanslarında birkaç esaslı geliştirme ile

sonuçlandı. Inco’nun nikel konsantrelerinin işlenmesinde, flash ergitme prosesi

1976’da, başarılı bir şeklide test edildi ve 1990’ların başında Copper Cliff maden

fabrikasının modernizasyonunda kullanılmıştır.

Ergitme

Outokumpu Flash ergitme ocağı, temel olarak dikey bir reaksiyon

bacası, yatay bir yansıtmalı fırın odası ve dikey gaz çıkış bacasından

oluşan, yukarı yönelmiş bir U şeklindedir (Şekil 12.4). Önceden

kurutulmuş nikel bakır konsantreleri, flux ile birlikte oksijence

zenginleştirilmiş hava ile karıştırılarak, reaksiyon bacasının üstüne

yerleştirilmiş konsantreleri fırına püskürtülerek enjekte edilir. Oluşan

süspansiyon, reaksiyon bacası boyunca yayılır. İşlem sıcaklığında, demir

sülfitler anında yanarlar ve oksijenle aşağıda gösterilen ekzotermik

reaksiyon, ergitme için gerekli tüm ısıyı sağlar.

2FeS + 3O2 → 2FeO + 2SO2

Ergitme

Konvertör İşlemi

Konverter İşlemi

Konverter aşamasında, düşük kaliteli ocak ham metalinin oksitlenmesi

ve cürufa ayrılmasıyla, demir sülfit banyodan alınır. Yüksek miktarda

demir ve bakır içeren cüruf, değerli metallerin kazanılması için birincil

ergitme ocağına geri döndürülür. Tipik olarak %20S %1 den az Fe ve

orijinal konsantrasyonda bulunabilecek değerli metalleri içeren, yüksek

kaliteli düşük demirli nikel-bakır ham metali, ergitme prosesinin son

ürünüdür.

Konverter işlemi, bir dizi operasyondan oluşur. Aynı zamanda PeirceSmith konvertörü olarak da bilinen yatay üfleme konvertörü ham ocak

nikel metalinin işlenmesi için kullanılır.

Konverter İşlemi

Hava veya oksijence zenginleştirilmiş hava, demir oksit oluşturmak

için ve sülfürün, sülfürdioksit olarak ayrılması için erimiş ham metale

üflenir. Eklenen flux silika ve demir oksitlerle birleşerek, demir silikat

cürufu oluşturur:

2FeS + 3O2 → 2FeO + 2SO2

2FeO + SiO2 → 2FeO•SiO2

Aynı zamanda konverter prosesinde, önemli ölçüde manyetit oluşur.

Nikel Konsantreleri ve Ham Cevherinin

Hidrometalurjisi

Ayrı nikel ve bakır ürünleri üretmek için ticari işletmelerde nikel ve

bakır ham metallerin işlenmesi için kullanılan muhtelif hidrometalurji

prosesleri vardır.

Ergitmeye alternatif olarak, nikel sülfit derişimlerin direkt işlenmesi

için Sherrit Gordon tarafından 1950’i yıların başında geliştirilen

hidrometalurji prosesi, nikel ergitme teknolojisi, ekonomiklik ve

verimlilik açısından çok büyük gelişmeler geçirse de rekabetçidir. Tipik

bir hidrometalurji prosesinde, konsantre veya ham cevher ilk olarak,

nikel, kobalt ve bakırın bir kısmını çözmek için, sülfitin çözülemez

element haldeki sülfür veya çözülebilir sülfat olarak oksitlendiği, sülfat

veya klorür çözeltisi ile liç işlemine tabi tutulur.

Nikel Konsantreleri ve Ham Cevherinin

Hidrometalurjisi

Çoğunlukla liç işlemi, ham metalin, çözeltiyi kısmen de olsa

saflaştırmak için kullanılabileceği, iki aşamalı bir karşıt akım sistemi

ile gerçekleştirilir. Bu yolla nikel-bakır ham cevheri, iki aşamalı karşıt

akım sistemiyle işlenerek, bakır içermeyen nikel sülfat veya nikel

klorür çözeltisi ve bakırca zengin bir çökelti üretilebilir. Bakırca zengin

çökelti, vakumla süzülerek işlenebilir. Sonra, bakırın çözülerek

elektroliz yoluyla katot bakırı halinde elde edilebilmesi için bakır sülfat

olarak çözülür. Nikel, ya elektroliz ile saf nikel katodu yada hidrojenle

birlikte kimyasal redüklemeyle toz halde saf nikel vermek üzere

saflaştırılmış nikel sülfat veya klorür çözeltisinden elde edilir.

Nikel Konsantreleri ve Ham Cevherinin

Hidrometalurjisi

Nikel Konsantreleri ve Ham Cevherinin

Hidrometalurjisi

Hidrometalurji ile işlenen ham cevherlerin kimyasal içerikleri, Tablo

12.9’ da gösterilmiştir. Hidrometalurji ile işlenen ham metallerin

içerisindeki sülfür %6’dan %24’e, bakır %0’ dan %52’ye değişirken,

nikel içeriği %35-75 arasında değişir. Az bakır içerikli ham cevherler

(%10’dan düşük Cu), otoklavda amonyak liçi, ferrik klorür liçi veya ham

metalin direkt olarak elektrikle rafinasyonu ile işlenebilir. Çok bakırlı

ham metaller, otoklav veya tank liçi ile sülfürik asit veya hidroklorik asit

ile işlenebilir.

Basınçlı Amonyak (Otoklav) Liçi

Nikel sülfit konsantrelerinin hidrometalurjik prosesle işlenmesi,

ilk olarak 1954 yılında, Fort Saskatchewan, Alberta, Kanada’daki

Sherrit Gordon madenlerinde ticarileştirildi. Bu proses,

Manitoba’daki Sherrit’s Lynn Lake madeninden çıkan pentlandite

konsantrenin, amonyakla otoklav liçi ile işlenmesi için özel olarak

geliştirilmiştir. Orijinal tesis, nikelin, yüksek basınç altında

hidrojenle birlikte amonyak çözeltisi içinde indirgenmesiyle

üretilen, 8000 ton/yıl toz halde nikel ve briket üretmek üzere

tasarlanmıştır. Aynı tesis, küçük proses ve ekipman değişiklikleri

ile şu anda, pentlandite konsantreleri, az bakırlı nikel ham

cevherleri ve nikel sülfat ve karbonatları da içeren geniş bir

hammadde çeşitliliğinde, 24000 ton/yıl nikel işleyebilmektedir.

Basınçlı Amonyak (Otoklav) Liçi

Basınçlı Amonyak (Otoklav) Liçi

İki aşamalı bir karşıt akım sisteminde, 80-95 ˚C’de ki ince

öğütülmüş nikel sülfit konsantreleri ve ham metalleri, 850 kPa

hava basıncı altında amonyaklı amonyum sülfür çözeltisinden sekiz

tane dört bölmeli yatay otoklava verilir (Şekil 12.9). Sülfit, bir dizi

çözülebilir sülfür tuzu oluşturmak üzere oksitlenirken, nikel,

kobalt ve bakır, çözülebilir amonyum yapıları olarak çözünürler.

Demir, oksitlenir ve liç tortusunda, işlemde tepkimeye girmeyen

pirit ile birlikte, hidrojenli oksit olarak bulunur:

NiS•FeS + 3FeS + 7O2 + 10NH3 + 4H2O

→ Ni(NH3)6SO4 + 21Fe2O3•H2O + 2(NH4)2S2O3

Basınçlı Amonyak (Otoklav) Liçi

Basınçlı Amonyak (Otoklav) Liçi

Liç çözeltisi genel olarak 50-60 gram/litre Ni, 1-2 gram/litre

Co, 5-10 gram/litre Cu, 130 gram/litre NH3 ve değişen

miktarlarda, thionat’ın, oksijen ve amonyakla tepkimesi sonucu

oluşan, amonyum sülfamat (H2NSO3NH4) kadar thiosülfat,

thionat da dahil olmak üzere thio tuzları içerir.

Liç çözeltisi, serbest amonyağı damıtmak için kaynatılır ve

içerisine bakırı, bakır (II) sülfit olarak çökeltecek thio tuzlarını

arttırmak için sülfür elementi ve sülfür dioksit ilave edilir.

Cu(NH3)4SO4 + S + SO2 + H2O → CuS + (2NH4)2SO4

Basınçlı Amonyak (Otoklav) Liçi

Bakır sülfit satılır. Amonyağın nikele molar bazda oranı 2:1

olarak düzenlenir ve bakır içermeyen amonyaklı nikel sülfat

konsantresi, 235 ˚C’de, 4 MPa hava basıncı altında, sülfürlü

bileşenleri sülfata çevirmek ve sülfamat iyonunu sülfata hidroliz

etmek için oksitlenir.

Eğer bu sülfürlü bileşenler, sülfata tamamen çevrilmezse, toz

nikel kabul edilemeyecek derecede yüksek sülfür içerir.

Basınçlı Amonyak (Otoklav) Liçi

Prosesin son adımında, nikel, dört karıştırıcılı yatay otoklav

içinde, 3,6 MPa basınç altında ve 200 ˚C’de, hidrojen ile

indirgenerek çözeltide metal tozu olarak çökeltilir.

[Ni(H2O)4(NH3)2]SO4 + H2 → Ni + (NH4)2SO4 + 4H2O

Nikel tozu, ya paslanmaz çelik üretimi için briketler halinde

paketlenir yada para basmak için kullanılmak üzere şeritler

haline getirilir.

Basınçlı Amonyak (Otoklav) Liçi

Belirtilen proses koşulları altında kobalt, nikel indirgenirken,

çökelmez ve indirgeme sonucu çözeltisi 1-2 gram/litre nikel ve

kobalt ile birlikte, 400 gram/litre amonyum sülfat içerir. Bu

çözelti, nikel ve kobaltı, bir metal sülfit yarı mamul karışımı

olarak çökeltmek için hidrojen sülfitle işlenir ve kalan saf

amonyum sülfatı gübre olarak satmak üzere kristalize etmek için

buharlaştırılır.

Basınçlı Amonyak (Otoklav) Liçi

Hem Sherrit hem de Western Mining nikel rafinelerinde üretilen

karışık metal sülfit, kobalt rafinerisinde işlenir. Sülfitler, nikel ve

kobalttan oluşan bir çözelti meydana getirmek için kurşun ve

tuğla sıralı, altı bölmeli yatay bir otoklavda 1,15 Mpa hava

basıncı altında ve 150 ˚C’de sülfürik asitle çözeltiye alınır.

NiS + CoS + 4O2 → NiSO4 + CoSO4

Basınçlı Amonyak (Otoklav) Liçi

Demir çözeltiden, çözeltinin pH’ı sıvı amonyum çözeltisiyle

2,5’a getirilerek, bir saniyede ayrılır. Bu aşamada çözelti , 40 g/l

Ni, 30 g/l Co ve 10 g/l’den az olmak üzere Cu ve Fe içerir.

Çözelti daha sonra, kobalt (II) iyonunu, kobalt (III) haline

oksitlemek üzere hava basıncı altında, sulu amonyak çözeltisi ile

işlenir. Kobalt (III) hali, çözülebilir kobalt (III) pentammine

[Co(NH3)5•H2O]+3 bileşiğinin iyonu kadar kararlıdır. Nikel,

nikel rafinerisine geri dönecek olan nikel (II) amonyum sülfatın

seçimli çökeltilmesi için içine sülfürik asit ilave edilerek iki

aşamalı bir prosese tahliye edilir. Saflaştırılmış çözeltide kobalt

nikel oranı 3000:1’dir.

Basınçlı Amonyak (Otoklav) Liçi

Kobalt (III) iyonu, saflaştırılmış çözelti, kobalt tozu ve sülfürik

asit ile işlenerek kobalt (II)’ye indirgenir. Kobalt tozu, 180 ˚C’de

4,3 MPa’da hidrojen ile redüklenerek çözeltiden çökeltilir.

Pentammine kobalt saflaştırma prosesi, aynı zamanda

Outokumpu tarafından Kokkola, Finlandiya’da 1968 yılından

beri yürütülmektedir.