ZORLANMA

Mühendislikte cismin şekil değiştirmesi, normal ve kayma zorlanma

kavramları kullanılarak tanımlanır. Bu bölümde, bu büyüklükleri tarif

ederek çeşitli problem tipleri için nasıl belirleneceğini göstereceğiz.

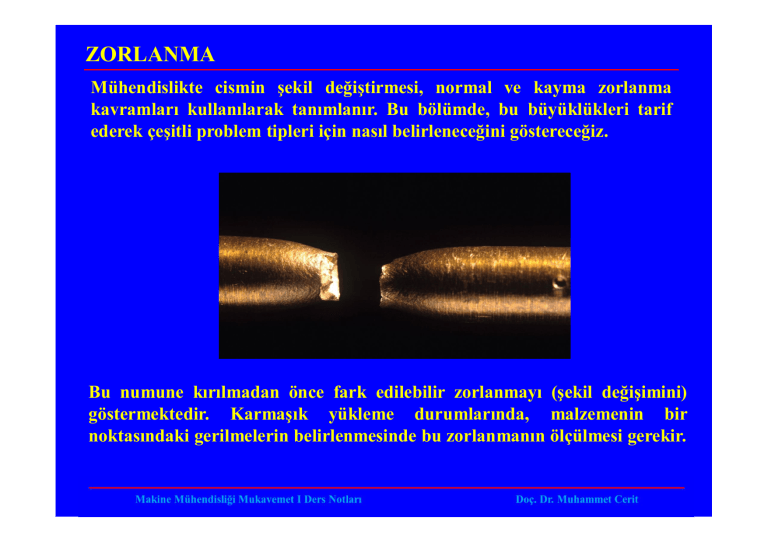

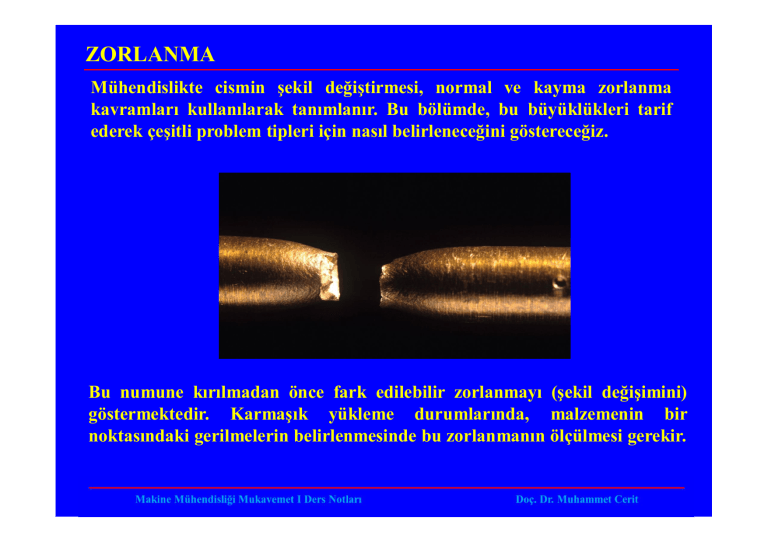

Bu numune kırılmadan önce fark edilebilir zorlanmayı (şekil değişimini)

göstermektedir. Karmaşık yükleme durumlarında, malzemenin bir

noktasındaki gerilmelerin belirlenmesinde bu zorlanmanın ölçülmesi gerekir.

ZORLANMA

Şekil Değiştirme: Cisme bir kuvvet uygulandığında şekil ve boyutlarında

değişime neden olur. Bu değişimler şekil değiştirme veya deformasyon olarak

tanımlanır. Bu şekil değişimi gözle görülebilir büyüklükte olabildiği gibi

neredeyse fark edilmeyecek kadar küçükte olabilir. Örneğin, bir lastik bant

gerildiğinde çok büyük deformasyona uğrarken buna karşı insanlar

binaların üzerinde dolaşırken yapı elemanlarında çok az şekil değişimleri

meydana gelir. Cismin sıcaklığı değişirse şeklinde de değişim meydana gelir.

Hava durumunun çatıda meydana getirdiği termal genleşme veya büzülme

bu duruma tipik örnektir.

ZORLANMA

Şekil değişimini daha

düzgün davranış olarak

çalışabilmek için

çizginin çok kısa ve

noktaları birbirlerine

çok yakın göz önüne

alacağız.

Çekmeye maruz lastik bant üzerindeki üç farklı çizginin önceki ve sonraki

pozisyonuna dikkat ediniz. Dikey çizgiler uzarken yatay çizgiler kısalır ve

eğik çizginin boyu değişir ve döner.

ZORLANMA

Genel anlamda, cismin deformasyonu hacmi boyunca düzgün olmadığı için

cisim üzerindeki her hangi bir doğru parçasının geometrisindeki değişim

aslında onun uzunluğu boyunca farklı olabilir. Bu nedenle, şekilsel değişimi

daha düzgün davranış olarak çalışabilmek için çizginin çok kısa ve noktaları

birbirlerine çok yakın göz önüne alacağız. Bununla birlikte, bu değişimler

çizgi parçasının yönüne de bağlıdır. Örneğin çizgi parçası bir doğrultuda

yönlenmişse uzayabilir oysa diğer doğrultuda yönlenmişse kısalabilir.

Çizgi parçasının uzunluğundaki değişim ve çizgiler arasında açının

değişimini tarif etmek için zorlanma kavramını geliştireceğiz.

ZORLANMA

Normal Zorlanma. Çizginin birim uzunluğundaki boy

değişimini normal zorlanma olarak tarif edilir. Örneğin şekilde

görülen deforme olmamış cismin üzerindeki AB çizgisini göz

önüne alalım. Asıl uzunluğu s olan bu çizgi n ekseni boyunca

uzanmaktadır. Deformasyondan sonra, A ve B noktaları A ve

B noktalarına yer değiştirerek s uzunluğuna sahip eğri çizgi

olur. Bunun sonucunda çizginin uzunluğundaki değişim s-s

dir. Ortalama normal zorlanmayı ϵort (epsilon) simgesi ile

tanımlarsak

∆ − ∆

=

∆

ϵ (veya ϵort) pozitif ise başlangıç çizgi uzayacak buna karşı ϵ

negatif ise çizgi kısalacaktır. İki uzunluğun oranı olan normal

zorlanmanın boyutsuz büyüklük olduğunun farkında

olunmalıdır. Zorlanma, bazen uzunluğun oranı şeklinde de

ifade edilir. Eğer SI birim sistemi kullanılırsa, bu durumda

uzunluk için temel birim (m) olacaktır. Mühendislik

uygulamalarının çoğunda, ϵ çok küçük olduğu için zorlanma

ölçümleri metredeki mikro metre (μm/m) olarak yapılır.

ZORLANMA

Kayma Zorlanması. Deformasyonlar çizgi parçasının

sadece uzama veya kısalmasına sebep olmaz çizgilerin

doğrultularının değişmesine de sebep olur. Orijinali

birbirine dik iki çizgi parçası seçilirse daha sonra çizgiler

arasındaki açıda meydana gelen değişim kayma

zorlanması olarak adlandırılır. Bu açı γ (gamma) ile

sembolize edilir ve boyutsuz olup daima radyan (rad)

olarak ölçülür. Örneğin, şekildeki cisimde, aynı A

noktasından başlayan birinin diğerine dik n ve t eksenleri

boyunca yönlenmiş AB ve AC doğru parçalarını ele

alalım. Deformasyondan sonra, uçları yer değiştiren A

daki çizgilerin kendileri de aralarında θ' açısı olan eğri

parçalarına dönüşürler. Bunun sonucu olarak, n ve t

eksenleriyle ilişkili noktasındaki kayma zorlanması

=

2

−

→

→

lim

′

Eğer θ' açısı π/2 den küçükse kayma zorlanması pozitif,

buna karşı eğer θ' açısı π/2 den büyükse kayma

zorlanması negatiftir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Çekme ve Basma Testi. Malzemenin dayanımı, fazla deforme olmadan veya

hasara uğramadan yüklere karşı koyma yeteneğine bağlıdır. Bu özellikler,

malzemenin kendisine özgü olup testlerle belirlenir. Bu bağlamda,

gerçekleştirilmesi gereken en önemli testlerden biri çekme veya basma testidir.

Çekme ve basma testine tabi tutulacak malzeme numunesi “standart” şekil ve

boyutlarda hazırlanır. Numune, tutma çenelerinin hasar oluşturmayacağı

tarzda uçları genişletilmiş sabit dairesel kesit alana sahiptir. Testten önce

numunenin üniform uzunluğu üzerine iki küçük işaretleme yapılır.

Numunenin her iki ölçümü de başlangıç kesit alanı A0 ve işaretler arasındaki

mesafe L0 ölçüm boyundan alınır. Metal numune çekme testinde

kullanılacaksa, şekilde görüldüğü gibi genellikle orijinal çapı d0=13 mm ve

boyu L0=50 mm alınır. Eğilme oluşmadan eksenel yük uygulanabilmesi için

numune uç kısımları küresel mafsal başlı yuvalara yerleştirilir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Bir benzeri şekilde görülen çekme cihazı, numuneye çok yavaş ve sabit hızla

kopma oluşuncaya kadar çekme uygulamak için kullanılır. Cihaz, bu üniform

uzamayı sürdürmek için gerekli yükü okuyabilecek şekilde tasarlanır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Test esnasında, uygulanan P yükünün sık aralıklarla kaydedilmiş verileri

makinenin kadranından veya dijital okuyucudan alınır. Numune üzerindeki

işaretler arası uzama =L–L0 kumpas veya mekanik veya optik uzama ölçer

(ekstensometre) denilen cihazlarla belirlenebilir. Ölçülen bu (delta) değeri,

numunedeki ortalama normal zorlanmanın hesaplanması için kullanılır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Bu ölçümlerin alınamadığı bazı durumlarda, bir benzeri şekilde görülen

strain gauge denilen elektriksel dirençler kullanılarak doğrudan okunması da

mümkündür. Tipik bir zorlanma ölçer (strain gauge) görülmektedir. Bu

rozetlerin çalışma prensipleri, zorlanmaya maruz çok ince iletken kablo veya

metal folyo parçanın elektrik direncindeki değişime dayanır. Esas olarak,

zorlanma rozeti numune üzerine uzunluğu boyunca yapıştırılır. Eğer

yapıştırıcı rozetle mukayese edildiğinde çok güçlüyse, numune rozet

doğrultusunda zorlanmaya maruz kaldığında rozet numunenin parçası

olarak etkilenir, kablo ve numunede aynı zorlanma oluşur. Kablo elektrik

direncinin ölçümüyle, zorlanma değerlerinin doğrudan okunabilmesi için

ayarlanabilir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

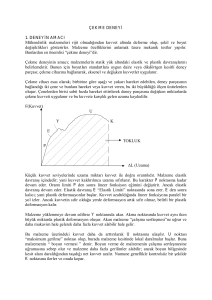

Geleneksel Gerilme–Zorlanma Diyagramı : Uygulanan P yükünün numunenin

orijinal A0 kesit alanına bölümüyle Nominal veya mühendislik gerilmesi

belirlenir. Bu hesaplamalar kesit alan ve ölçüm uzunluğu boyunca gerilmenin

sabit olduğunu kabul eder.

σ =P/A0

Benzer şekilde, nominal veya mühendislik zorlanması, doğrudan zorlanma rozeti

ölçümü okunarak yada numune ölçüm uzunluğundaki değişimin δ numunenin

orijinal boyuna L0 bölümünden belirlenir. Burada, numunenin işaretli noktaları

arasındaki zorlanmanın sabit olduğu kabul edilir.

ϵ = δ/L0

Dikey eksen gerilme σ, yatay eksen ise zorlanma ϵ olarak seçilerek bunlara

karşılık gelen değerlerden grafik oluşturulursa, elde edilen eğriye geleneksel

gerilme–zorlanma diyagramı denir. Belirli bir malzeme için gerilme–zorlanma

diyagramının oldukça benzer ancak asla tam olarak aynı olamayacağına dikkat

ediniz. Bunun sebebi elde edilen sonuçların malzeme kompozisyonuna,

mikroskobik kusurlara, üretim yöntemlerine, yükleme hızı ve test esnasındaki

sıcaklık gibi değişkenlere bağlı olmasıdır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Şimdi, makine ve yapı elemanların üretiminde yaygın olarak kullanılan çelik

malzemeye özgü geleneksel gerilme–zorlanma eğrisinin karakteristik

özelliklerini ele alalım. Yukarıda tanımlanan metot kullanılarak çelik numune

için elde edilen karakteristik gerilme–zorlanma diyagramı şekilde görülmektedir.

Bu eğriden zorlanma

kaynaklı etkilerin

büyüklüğe bağlı

olarak dört farklı

malzeme davranışı

tanımlanır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Elastik davranış. Numunedeki zorlanma, şekilde görülen hafif portakal renkli

bölgenin içinde iken malzeme elastik davranır. Bu bölgenin büyük kısmı

boyunca gerilme ile zorlanma orantılı olup gerçekten eğri düz bir çizgidir. Bu

bölgede malzemenin lineer elastik olduğu söylenir. Bu lineer ilişkide

gerilmenin üst sınırı orantı sınırı olarak adlandırılır. Eğer gerilme orantı

sınırını aşarsa, eğri şekilde görüldüğü gibi bükülerek düzleşme meylindedir.

Bu durum gerilme elastik sınıra erişinceye kadar devam eder. Bu noktaya

vardığında, yükleme kaldırılırsa numune hala orijinal boyuna geri döner.

Çelik malzemeler için elastikiyet

sınırı, orantı sınırına çok yakın

olup tespit edilmesi oldukça zor

olduğu için nadiren belirlenir.

Malzemelerin Mekanik Özellikleri

Akma. Elastik sınır üzerinde gerilmedeki küçük bir artış malzemenin

bozulmasıyla sonuçlanacak ve onun kalıcı deformasyonuna neden olacaktır. Bu

davranış akma olarak anılır ve eğrinin koyu portakal renkli dikdörtgen bölgesi

olarak gösterilir. Malzemenin akmasına sebep olan bu gerilme, akma gerilmesi

olarak adlandırılır. Oluşan deformasyona da plastik deformasyon denir. Şekilde

görüleceği üzere, akma noktasına erişildiğinde, yüklemede her hangi bir artış

olmasa da numune uzamaya devam eder. Bu durumdaki malzemeler genellikle

tamamen plastik olarak adlandırılır.

Şekilde gösterilmemekle birlikte,

düşük karbonlu veya sıcak

haddelenmiş çeliklerde akma

noktası sıklıkla iki farklı değer

olarak ayrılır. İlk olarak üst

akma noktası, daha sonrada yük

taşıma kapasitesinde ani bir

azalmanın takip ettiği alt akma

noktası oluşur.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Pekleşme. Akma sonlandığında, yüklemedeki artış numune tarafından

taşınabilir. En büyük gerilme olarak adlandırılan σu maksimum gerilmeye

erişinceye kadar eğri sürekli yataya yaklaşarak yükselir. Eğrideki bu

yükselmeye pekleşme denilmektedir. Şekilde açık yeşil bölge olarak

gösterilmiştir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Boyun verme. Maksimum gerilme değerine kadar numunenin boyu uzarken

kesit alanı azalır. Bu azalma numunenin ölçüm uzunluğu boyunca oldukça

düzgün olmakla birlikte maksimum gerilmeden hemen sonra numunenin

belirli bölgesinde kesit alanda azalma başlar. Sonuçta, numune şekildeki gibi

daha da uzarsa, bu bölgede büzülme veya “boyun verme” eğilimi gösterir.

Eğrinin boyun veren kısmı koyu yeşil renkte görülmektedir. Burada, σf kopma

gerilmesi, numune kırılıncaya kadar gerilme–zorlanma diyagramı eğrisi aşağı

doğru yönelir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gerçek gerilme–zorlanma diyagramı. Mühendislik gerilme ve zorlanma

değerleri hesaplanmasında sürekli kullandığımız orijinal kesit alanı ve

numune uzunluğu yerine yükün uygulandığı andaki gerçek kesit alanı ve

uzunluk ölçümleri kullanılır. Gerçek gerilme ve gerçek zorlanma olarak

adlandırılan bu ölçümlerinden bulunan gerilme ve zorlanma değerlerinden

çizilen eğriye de gerçek gerilme–zorlanma diyagramı denir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gerçek gerilme–zorlanma diyagramı. Bu diyagram çizildiğinde açık mavi

renkli eğri oluşur. Zorlanma küçük olduğunda, geleneksel ve gerçek σ–ϵ

diyagramlarının neredeyse çakışık olacağı görülebilir. Diyagramlar arasındaki

fark özellikle pekleşme aralığında görülmeye başlar ve zorlanmanın

büyüklüğü arttıkça daha önemli olur. Özellikle boyun verme bölgesinde daha

büyük fark vardır.

Geleneksel σ–ϵ diyagramından

görüleceği üzere mühendislik

gerilmesi hesaplanırken A0 sabit

olduğundan aslında numunede

yük artışı devam eder, σ=P⁄A0.

Bununla birlikte, σ–ϵ

diyagramından, boyun verme

bölgesinde A gerçek alan kırılma

σf oluncaya kadar daima azalır.

σ=P⁄A olduğundan aslında

malzeme artan gerilmeye

dayanmaya devam eder.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Bu çelik numune, kopmadan hemen önce oluşan boyun

vermeyi açık bir şekilde göstermektedir. Kopma

bölgesinde sonuçlanan koni kupa oluşum şekli sünek

malzeme karakteristiğidir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gerçek ve geleneksel gerilme–zorlanma diyagramları farklı olmasına rağmen

çoğu malzeme elastik bölge içinde gerilmeye maruz kaldığı için mühendislik

tasarımlarında kullanılırlar. Çünkü bu malzemenin deformasyonu fazla

olmadığı gibi yük kaldırıldığında kendilerini toparlama eğilimindedir.

Elastik sınıra kadar

gerçek zorlanma küçük

kalacak olup ve ϵ nin

mühendislik değerleri

kullanılarak hesaplanması

gerçek değerlerle

karşılaştırıldığında hata

oranı çok küçük (yaklaşık

%0.1) mertebededir.

Bunun böyle olması,

mühendislik gerilme–

zorlanma diyagramının

başlıca kullanılabilme

sebebidir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Sünek ve Gevrek Malzemelerin Gerilme-Zorlanma Davranışları; Malzemeler

gerilme–zorlanma davranışlarına bağlı olarak sünek ve gevrek malzemeler

olarak sınıflandırılırlar.

Sünek malzemeler. Malzeme, kopuncaya kadar büyük zorlanmalara maruz

kalabiliyorsa sünek malzeme olarak adlandırılır. Daha önce ele alınan düşük

karbonlu yumuşak çelik bu çeşit malzemelere tipik bir örnektir. Sünek

malzemeler şok veya enerji absorbe etme kabiliyetlerinden ve fazla

yüklendiklerinde de kopmadan önce genellikle büyük deformasyon

gösterecekleri için tasarım mühendisleri tarafından sıklıkla tercih edilirler.

Çelikle birlikle, pirinç, molibden ve çinko gibi metallerde çeliğe benzer şekilde

sünek gerilme–zorlanma davranışı gösterir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Bununla birlikte, metallerin çoğunda elastik bölgenin ötesinde sabit gerilmede

akma oluşmaz. Bu duruma uygun bir metal alüminyumdur. Gerçekten bu metal

iyi tanımlanmış belirgin bir akma noktasına sahip olmadığından alüminyumun

akma dayanımını belirlemek için mühendislik pratiğinde offset metot adı verilen

standart grafik yöntem uygulanır. Yapısal tasarımlar için genellikle %0.2

zorlanma (0.002 mm/mm) değeri seçilir.

Zorlanma ekseni ϵ

üzerindeki bu noktadan

gerilme–zorlanma

diyagramında başlangıç

doğru çizgiye paralel bir

çizgi çizilir. Diyagramda,

bu çizginin eğri ile kesiştiği

nokta malzemenin akma

dayanımı olarak

tanımlanır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Metallerden başka, çoğu plastiğin akma dayanımının belirlenmesinde de

%0.2 zorlanma değerine karşılık gelen değer kullanılır. Bununla birlikte,

aksi belirtilmediği sürece, akma dayanımı, akma noktası, elastik sınır ve

orantı sınırının tamamı çakışık olarak kabul edilecektir.

Bir istisnası doğal

kauçuk malzemesi olup

gerilme–zorlanma

diyagramı ilişkisi lineer

olmadığından

hakikaten orantı

sınırına sahip değildir.

Polimer olarak bilinen

bu malzeme lineer

olmayan elastik

davranış sergiler.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Ahşap çoğunlukla orta derece sünek malzeme olup sadece elastik yükleme

davranışlarına göre tasarlanır. Ahşap malzemenin dayanım karakteristikleri

bir çeşidinden başka birine önemli ölçüde değişkenlik gösterir. Çünkü

dayanım karakteristikleri her bir çeşidinin içeriğindeki neme, yaşına,

boyutuna ve budak dağılımına bağlıdır. Ahşap fiberli yapıya sahip olduğu

için çekme ve basma karakteristikleri yüklemenin liflere (damar) paralel

veya dik olmasına göre büyük ölçüde farklı olacaktır. Ahşap malzeme

özellikle damara dik doğrultuda çekme kuvvetine maruz kalması halinde

kolayca (parçalanır) yarılır. Bundan dolayı, bilinçli olarak ahşap elemanlara

yükler daima liflere paralel olarak uygulanır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gevrek malzemeler. Kırılmadan önce, çok az akma davranışı gösteren

malzemeler gevrek malzeme olarak adlandırılır. Şekilde görülen eğrinin AB

çekme kısmı olarak gösterilen gerilme–zorlanma diyagramına sahip gri dökme

demir gevrek malzemelere tipik bir örnektir. Burada, meydana gelen kırılma

mikroskobik kusur ve çatlakta başlar, sonra numunenin karşı tarafına hızlıca

yayılır ve kırılmanın tamamlanmasına sebep olur. Bu tip kırılmanın sonucu

olarak, numunede oluşan başlangıç çatlağı tamamen rastlantısal oluştuğundan

gevrek malzeme iyi belirlenmiş kırılma gerilmesine sahip değildir. Ortalama

kırılma gerilmesi yerine genellikle bir seri test sonuçları rapor edilir. Gevrek

kırılmış tipik numune şekilde gösterilmiştir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gri dökme demir gibi gevrek malzemeler, çekmedeki davranışlarıyla mukayese

edilmeleri halinde, şekildeki eğrinin AC kısmında ifade edildiği gibi çok daha

fazla direnç gösterirler. Basma durumunda, numunedeki kusur veya çatlaklar

yüklemenin artmasıyla kapanma eğiliminde olup zorlanma değerleri daha da

büyüyeceğinden malzeme genellikle şekilde görüldüğü gibi dışa doğru kabararak

fıçı şeklini alacaktır.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Gri dökme demir gibi beton da gevrek malzeme olarak sınıflandırılır. Çekmede

daha düşük dayanıma sahiptir. Betonun gerilme–zorlanma diyagramı

karakteristikleri betondaki karışıma (su, kum, çakıl ve çimento), kürün

süresine ve sıcaklığına bağlıdır. Betonun hem çekme hem de basmadaki tipik

gerilme–zorlanma diyagramı şekilde verilmiştir. İncelemeyle, maksimum basma

dayanımının çekme dayanımından yaklaşık 12.5 kat daha büyük olduğu

görülebilir. Bu yüzden beton çekme yükünü taşımak için tasarlanırken çelik

çubuklarla takviye edilir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Beton malzeme için basınç testi

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Genel olarak ifade edilecek olursa, çoğu malzemeler hem sünek hem de gevrek

davranış gösterirler. Örneğin çelik yüksek karbon içeriğine sahipken gevrek

davranış gösterirken karbon oranı içeriği azaldığında sünek davranış gösterir.

MALZEMELERİN MEKANİK ÖZELLİKLERİ

Yine, malzemeler düşük sıcaklıklarda daha sert ve gevrek olurken sıcaklık

arttığında daha yumuşak ve sünek olurlar. Bu husus metakrilat plastiği için

şekilde gösterilmiştir.

HOOKE KANUNU

Daha önce ifade edildiği gibi mühendislik malzemelerinin

çoğu gerilme–zorlanma diyagramının elastik bölgesinde

gerilme ile zorlanma arasında lineer ilişki olduğunu

gösterir. Bu nedenle gerilmedeki bir artış zorlanmada da

orantılı bir artışa sebep olur. Bu olgu, 1676 yılında Robert

Hooke tarafından yaylar kullanılarak yapılan çalışmalar

sonucu keşfedilmiş olup Hooke Kanunu olarak bilinir.

Matematiksel olarak,

σ=Eϵ

Burada, E sabit oran elastisite modülünü temsil

eder. 1807 de, Thomas Young ın hesaplamasından

sonra Young modülü olarak anılmaktadır.

HOOKE KANUNU

Hook kanunu, Gerilme–zorlanma diyagramının başlangıç doğru çizginin

orantı sınırına kadar olan kısmını ifade eden eşitlik olup elastisite modülü bu

doğru çizginin eğimini temsil eder. Zorlanma büyüklüğü boyutsuz olduğu için

Hooke kanunundan E elastisite modülü Pa, MPa, GPa gibi gerilme birimine

sahip olacaktır. Elastisite modülünün malzemenin rijitliğini gösteren bir

mekanik özellik olduğuna dikkat ediniz. Çelik gibi çok yüksek rijitlige sahip

malzemelerin E değerleri yüksek Eçe=200 GPa iken işlenmiş kauçuk (lastik)

gibi süngerimsi yumuşak malzemelerde Elas=0.69 MPa çok daha düşüktür.

ZORLANMA ENERJİSİ.

Dış yük cismi deforme ederken yük dış iş yapacak buda

cisimde iç enerji olarak depo edilecektir. Bu enerji

zorlanma ile ilişkili olduğundan zorlanma enerjisi olarak

ifade edilir. Numune tek eksenli gerilmeye maruzdur. Bu

gerilme, kenar uzunluğu z olan elemanı ϵz kadar yer

değiştirmesine sebep olduktan sonra elemanın alt ve üst

yüzeyinde F = A = (x y) kuvvetini meydana getirir.

İşin tanımından F kuvvetinin işi kuvvet ile kuvvet

doğrultusundaki yer değiştirmenin çarpımından belirlenir.

ϵz yer değiştirmesi oluşurken kuvvet düzgün olarak

sıfırdan artarak nihai F değerine erişeceği için eleman

üzerine etki eden kuvvetin yaptığı iş ortalama kuvvet

büyüklüğü (F/2) ile yer değiştirme ϵ z nin çarpımı

kadardır. Isı şeklinde enerji kaybının olmadığı

varsayılarak, enerjinin korunumu, elemandaki “dış iş” ile

“iç iş” veya elemanda depo edilen zorlanma enerjisi eşit

olması gerekir.

=

=(

)

ZORLANMA ENERJİSİ.

Mühendislik uygulamalarında, genellikle birim hacim elemanın zorlanma

enerjisinin formüle edilmesi daha uygundur. Zorlanma enerjisi yoğunluğu

olarak adlandırılan bu büyüklük şu şekilde ifade edilir.

=

=

Eğer malzemenin davranışı lineer elastikse, Hooke kanunu

=

=

Rezilyans

Tokluk

uygulanır.

POISSON ORANI

Şekil değiştirebilen cisim eksenel çekme kuvvetine maruz kaldığında sadece

uzamaz aynı zamanda enine kısalma da meydana gelir. Örneğin lastik bant

gerilirse kalınlık ve genişliğinde azalma fark edilebilir. Benzer şekilde cisme

uygulanan baskı kuvveti, cismin kuvvet doğrultusunda kısalmasına sebep

olurken yanal yüzeylerinde genişleme meydana getirir.

POISSON ORANI

Orijinal yarıçapı r, uzunluğu L olan şekildeki P çekme yüküne maruz çubuğu

ele alalım. Bu kuvvet çubuğun boyunda δ kadar uzama oluştururken çapında

δ' kadar daralma meydana getirir. Boyuna ve enine doğrultudaki zorlanmalar,

sırasıyla

=

ve

=

POISSON ORANI

1800 yıllarının başında, Fransız bilim adamı Siméon Denis Poisson elastik

bölgede δ ve δ' deformasyonlarının orantılı olmasından dolayı bu

zorlanmaların oranının sabit olduğunu fark etti. Homojen ve izotrop

özelliklere sahip belirli bir malzeme için tek bir sayısal değere sahip bu sabit

Poisson oranı v (nü) olarak adlandırılır. Matematiksel olarak ifade edilirse

=−

Poisson oranı boyutsuz büyüklük olup çoğu gözeneksiz katı malzemeler için

genellikle 1/4 ile 1/3 arasında değere sahiptir. Özel olarak, çekme veya basma

durumunda yanal deformasyon oluşmayan “ideal malzeme” için poisson

oranı sıfır olacaktır. Bununla birlikte, Poisson oranının mümkün olan

maksimum değeri 0.5 tir. Yani

0 ≤ v ≤ 0.5

KAYMA GERİLME –ZORLANMA DİYAGRAMI

Birim eleman basit kaymaya maruz kaldığında, denge şartlarından elemanın

dört yüzeyinde de eşit kayma gerilmeleri olması gerektiği daha önce ifade

edilmişti. Bu xy gerilmeler şekil (a) da görüldüğü gibi elemanın karşılıklı

köşegeninden birbirlerine yaklaşan veya uzaklaşan doğrultuda yönlenirler.

Buna ek olarak, malzeme izotrop ve homojen ise, şekil b de görüldüğü gibi

kayma gerilmesi elemanın düzgün çarpılmasına sebep olacaktır. Yine daha

önce bahsedildiği gibi, γxy kayma zorlanması

ve

eksenleri boyunca

elemanın orijinal kenarlarına göre açısal bozulmanın (çarpılma) ölçümüdür.

KAYMA GERİLME –ZORLANMA DİYAGRAMI

Laboratuvar ortamında, basit kaymaya maruz malzemenin davranışları ince

cidarlı tüp numune kullanılarak ve sadece burulma yüküne maruz bırakılarak

incelenir. Bu veriler, kayma gerilmesi ve kayma zorlanması belirlenmesinde

kullanılmakla birlikte kayma gerilme–zorlanma diyagramı çiziminde de

kullanılır. Sünek malzeme için böyle bir diyagram örneği şekilde görülmektedir.

Çekme testinde olduğu gibi bu malzeme kaymaya maruz kaldığında lineer

elastik davranış gösterecekse, belirli bir orantı sınırına τpl sahip olacaktır.

Bununla birlikte,

maksimum kayma

gerilmesi τu ya erişinceye

kadar pekleşecektir.

Sonunda kopmanın

gerçekleşeceği noktadaki

τf değerine kadar

malzeme kayma

dayanımını kaybetmeye

başlar.

KAYMA GERİLME –ZORLANMA DİYAGRAMI

Birçok mühendislik malzemesi için biraz önce tanımlandığı gibi, elastik

davranış lineerdir ve Hooke kanunu şu şekilde formüle edilebilir.

=

Burada ye kayma modülü denir. Büyüklüğü −

bulunabilir. Yani,

=

radyan olarak

ölçülen boyutsuz bir

büyüklük

olduğundan nin

ölçüm biriminin ( )

farkında olmak

gerekir.

⁄

diyagramının eğiminden

SÜRÜNME VE YORULMA SONUCU KIRILMA

Buraya kadar, malzemelerin sahip olduğu mekanik özellikler sabit sıcaklıkta ve

sadece statik veya çok yavaş uygulanan yükler göz önüne alınarak elde

edilmiştir. Ancak bazı durumlarda, eleman hem uzun süre hem de yüksek

sıcaklık ortamında sürekli aynı gerilmelerin oluştuğu yerlerde veya başka bir

durum olan tekrarlı veya periyodik yükler altında kullanılmak zorunda

olabilirler.

Sürünme. Malzeme çok uzun süre yük taşımak durumunda kalırsa,

kullanılmayacak hale gelinceye veya ani kırılma oluncaya kadar şekil

değiştirmeye devam eder. Bu zamana bağlı kalıcı deformasyon sürünme olarak

bilinir. Esas olarak sürünme, yüksek sıcağa maruz metal ve seramik esaslı

mekanik parça veya yapı elemanları için göz önüne alınır. Ancak, ahşap ve

betonun da içinde olduğu polimer ve kompozit gibi malzemeler için sıcaklık

önemli bir faktör olmamakla birlikte, yine de uzun süreli yük

uygulanmasından kaynaklanan belirgin sürünme meydana gelebilir. Lastik

şerit uzun süre gergin tutulup daha sonra serbest bırakılsa bile orijinal şekline

dönemeyecek olması gerçeği bu duruma tipik bir örnektir. Bundan dolayı,

genel olarak bakılırsa, gerilme ve/veya sıcaklığın her ikisi de sürünmenin

oluşma hızında önemli rol oynar.

SÜRÜNME VE YORULMA SONUCU KIRILMA

Sürünmenin önemli olduğu uygulamalarda, belirli bir süre için tanımlanmış

sürünme zorlanmasına direnç gösterebilecek şekilde tasarlanırlar. Bu açıdan

bakıldığında, kullanılan en önemli mekanik özelliğin sürünmeye dayanımı

olduğu söylenebilir. Bu değer, belirli zaman aralığında izin verilen sürünme

zorlanmasını aşmadan malzemenin dayanabileceği en yüksek gerilmeyi

gösterir. Sürünme dayanımı sıcaklıkla değişecektir.

SÜRÜNME VE YORULMA SONUCU KIRILMA

Yorulma. Metal, tekrarlı çevrimsel gerilme veya zorlanmaya maruz kalırlarsa,

yapının hasarına sebebiyet verip sonuçta onun kırılmasına öncülük eder.

Yorulma olarak adlandırılan bu davranış motorların krank milleri ve biyel

kolları; buhar veya gaz türbin kanatları; köprülerin bağlantı ve destek

noktaları; demiryolu tekerlek ve aksları; diğer tekrarlı yüklerde maruz

parçalarda meydana gelen hasarlardan büyük oranda sorumludur. Bütün bu

durumlarda kırılma, malzemenin akma dayanımından daha küçük gerilme

değerinde oluşur.

Bu hasarın tabiatından açıkça anlaşıldığına göre, kesite etki eden ortalama

gerilmeden daha büyük yerel gerilmenin oluştuğu genellikle eleman yüzeyinde

mevcut olan mikroskobik kusur gerçeğinden kaynaklanır. Bu yüksek gerilme,

tekrarlandıkça çok küçük çatlakların oluşumuna öncülük eder. Gerilme

tekrarlanmaya devam ederken bu çatlakların oluşumu onların uç veya

sınırlarında daha büyük gerilmelere neden olurken malzeme içindeki

çatlakların da daha fazla büyümesine sebep olur. Sonunda parçanın kesit

alanı, yükün taşınamayacağı noktaya kadar azalarak ani kırılma oluşur.

Malzeme sünek olarak bilinmesine rağmen sanki gevrek gibi davranır.

SÜRÜNME VE YORULMA SONUCU KIRILMA

Tekrarlı yükler altındaki metalik malzemelerin emniyetli dayanımlarını

belirlemek için belirli sayıda yüklemeden sonra kırılmaya dair hiçbir

bulgunun saptanamadığı alt sınırlarının belirlenmesi gerekir. Bu sınır gerilme

sürekli mukavemet veya yorulma dayanım sınırı olarak adlandırılır.