SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

SİNTERLEME

Seramik malzeme üretiminde uygulanan şekillendirme yöntemlerinde genellikle farklı

boyutlarındaki tozların olabilecek en iyi şekilde paketlenmesi istenmektedir. Sinterleme

malzemenin özelliklerinde birçok değişime neden olur. Seramiklerde mukavemet, termal

iletkenlik, yoğunluk, saydamlık ve yarı saydamlık artar.

Seramik tozları, şekillendirme esnasında bir miktar sıkışarak malzemedeki porozite miktarı bir

miktar azalır. Kuruma ile de tozlar tamamen birbiri ile temas haline gelir. Ancak malzeme

henüz kompakt hale gelmemiştir. Tozlar arasında boşluklar mevcuttur. Seramik malzemenin

cinsine, tane boyutuna ve şekillendirme prosesine bağlı olarak % 25–60 mertebesinde porozite

içerir. Mukavemet saydamlık ısı iletkenliği gibi özellikler için yapıda mevcut porozitenin

elimine edilmesi gerekir. Pişme esnasında, difüzyon hızlandığından birbiri ile temas halinde

olan tozlar arasında özellikle yüzeyde yer alan karşılıklı atom difüzyonu sonucu tozlar birbiri

aralarında boyun oluşturarak kenetlenir. Böylece porozite miktarı azalır ve yoğunlaşma

sağlanır. Bu esnada porların şekilleri de küreleşir. İdeal bir sinterleşme sonunda porozite

tamamen ortadan kalkar ve malzeme kompakt bir kitle haline gelir.

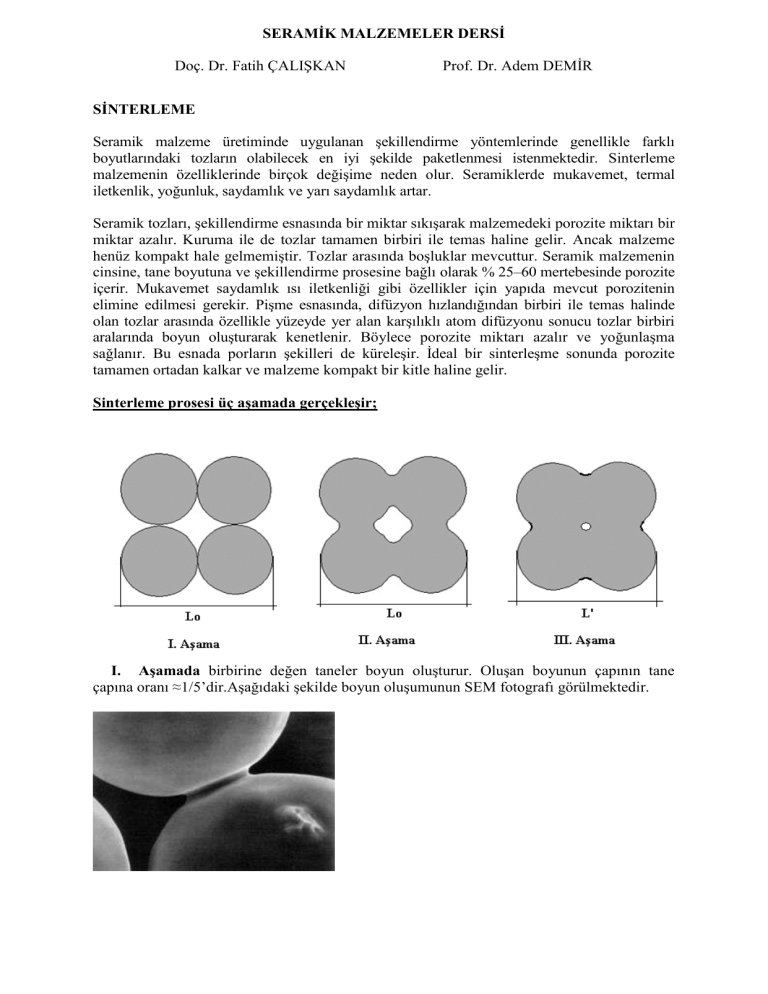

Sinterleme prosesi üç aşamada gerçekleşir;

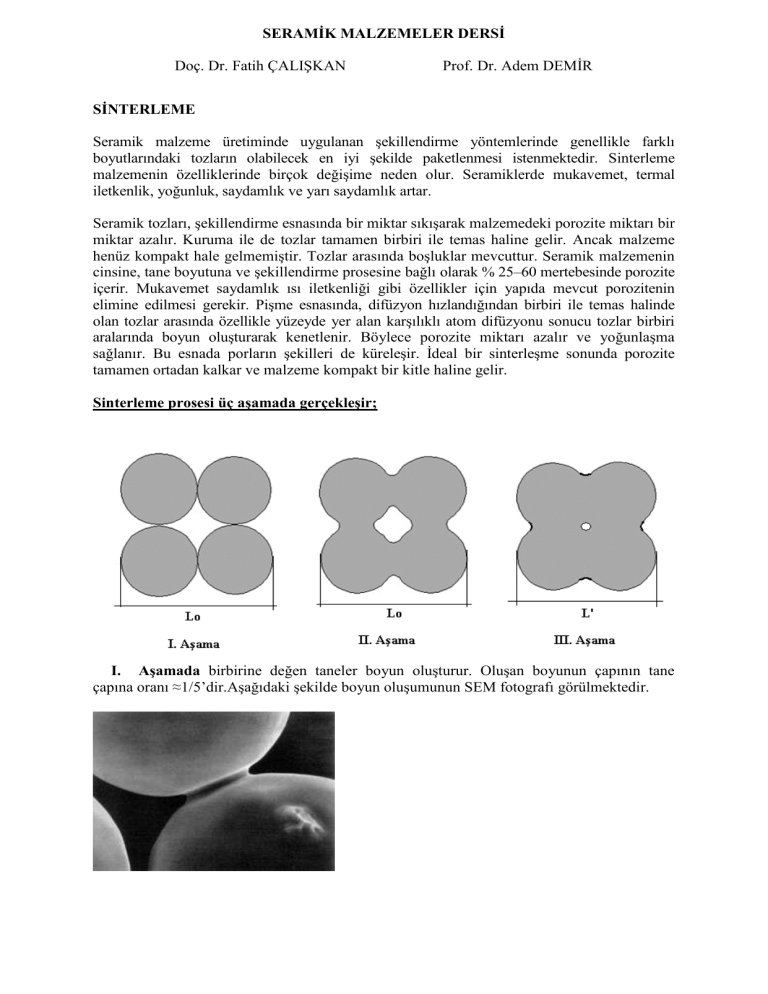

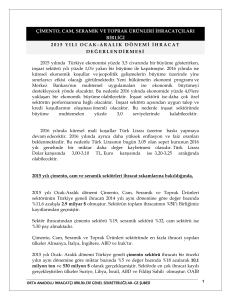

I. Aşamada birbirine değen taneler boyun oluşturur. Oluşan boyunun çapının tane

çapına oranı ≈1/5’dir.Aşağıdaki şekilde boyun oluşumunun SEM fotografı görülmektedir.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

II. Aşamada malzemenin yoğunluğu teorik yoğunluğun %90-95’ine ulaşır. Bu aşamada

gözenekler hala birbirleri ile bağlantılıdır. Eğer tane büyümesi yoksa gözenek miktarının

azalması zamanla doğru orantılıdır.

III. Aşama, taneler arasında kapalı olarak kalan gözeneklerin tane sınırlarından yine

diffüzyonla uzaklaştırılması olayıdır. Bu proses oldukça yavaştır. Bu nedenle klasik

sinterlemede %100 teorik yoğunluğa ulaşmak zordur. Eğer sinterleme de hızlı tane büyümesi

görülürse gözenekler tane içerisinde kalabilir. Bu durumda seramiği gözeneklerden

arındırmak hemen hemen imkansızdır.

Sinterleme mekanizması, tamamen malzemenin taşınımına dayanır ve başlıca, atomların

yayınması (yüzey ve hacimsel) ile viskoz akışını içerisine almaktadır. Malzemenin taşınımını

kolaylaştırmak için işlem ancak yüksek sıcaklıkta gerçekleştirilir. Sinterleşmeyi sağlayan itici

güç, serbest yüzey enerjisindeki azalmadır.

Seramik malzemelerde görülen sinterleme mekanizmaları şunlardır:

• Katı hal sinterlemesi (solid state sintering),

• Sıvı faz sinterlemesi (liquid phase sintering),

• Reaktif sıvı sinterlemesi (Reactive liquid sintering) ve

• Buhar faz sinterlemesi (Vapour phase sintering).

Sinterleme ile yoğunlaşmanın sağlanması değişik şekillerde gerçekleştirilir. Bunlar Tablo (1)'de

özetlenmiştir.

Sinterleme mekanizmaları.

Sinterleme Tipi

Taşınım Mekanizması

İtici Enerji

Buhar fazı

Buharlaşma /Süblimasyon

Buhar basıncındaki fark

Katı hal

Yayınma

Serbest enerjideki fark

Sıvı faz

Viskoz akış, yayınma

Yüzey gerilmesi, kapiler basınç

Reaktif sıvı

Viskoz akış, yayınma

Yüzey gerilmesi, kapiler basınç

Sinterleme, parçacıkların birbirine bağlanmasını sağlayarak önemli ölçüde mukavemet

artışına ve özelliklerin iyileşmesine sebep olan ısıtma işlemidir. Sinterleme, birbirine temas

eden parçacıkların yüksek sıcaklıklarda birbirine bağlanmasını sağlar. Bu bağlanma ergime

sıcaklığının altında katı halde atom hareketleriyle oluşabilir. Mikroyapı ölçeğinde, bağlanma

temas eden parçacıklar arasında boyunlaşma ile kendini gösterir. Şekil 1’ de verilen taramalı

elektron mikroskobu görüntüsünde küresel parçacıklar arasında katı halde boyun oluşumu

görülmektedir.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 1. Gevşek durumdaki küresel bronz parçacıklarında

sinterleme ile boyun oluşumunun taramalı elektron mikroskobu görüntüsü

Sinterlemedeki geometrik değişimler atomların hareketini sağlayan ısıtmadan

kaynaklanmaktadır. Yüksek sıcaklıkta hareket edebilmek için yeterli enerjiye sahip olan

atomların sayısı Arhenius eşitliği ile hesaplanır.

N/N0 = exp(-Q/RT)

(eş.1)

Burada; (N/N0) hareket eden atomların sayısının toplam atom sayısına oranı, (Q) aktivasyon

enerjisi, (R) gaz sabiti ve (T) ise mutlak sıcaklıktır. Aktivasyon enerjisi malzemeye ve

atomlar arası bağ kuvvetine bağlıdır. Bu nedenle Q ergime sıcaklığı TM ile ölçeklidir.

Sinterleme sıcaklığı ergime noktasına yaklaştıkça, hareket eden atomların sayısı arttığından,

sinterleme hızı artar. Ergime sıcaklığında atomların sıçrama hızı saniyede 1 milyon

düzeyindedir.

Yüksek sıcaklıklarda, sıçrayan atomlar nereye gideceklerini bilmediklerinden rastgele

gezinirler. Bu rastgele gezinme sırasında atomlar bazen parçacıkların birleşme yerlerine

giderek yüzey alanını ve yüzey enerjisini azaltır. Sinterleme sırasında atom hareketi

görülmez, ancak hacim değişimleri meydana geldiğinden, işlem genelde bu değişimler ile

izlenir. Boyun büyümesi bunlardan bir tanesidir. Sinterlemenin temel ölçülerinden biri, Şekil

3’te tanımlandığı gibi boyun büyüklük oranıdır. X/D boyun çapının parçacık çapına oranıdır

(≈1/5’dir).

Şekil 3. Boyun çapı X olan iki küresel parçacığın sinterlenme profili

Tamman sıcaklığı: İki tozun bir araya gelerek birleşmesi için gerekli olan en düşük sıcaklık

sinterlenmenin gerçekleşme sıcaklığı olup bu sıcaklığa tamman sıcaklığı denir. Bu sıcaklık

maddenin ergime sıcaklığının 0.53*TErg’sine tekabül etmektedir. TErg>TSin>TTam

ilişkisine göre sınterleme sıcaklığı ergime sıcaklığı ile tamman sıcaklığının arasındadır. Bu

nedenle tamman sıcaklığı atomlarda hareketliliğin başladığı sıcaklıktır.

1-Katı Hal Sinterlemesi

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Katı faz sinterlemesi, kendi ergime sıcaklıkları altında sıkıştırılmış olan toz malzemelerin

ısıya dayalı olarak aktif hale getirilmesi işlemidir. Burada porlar ile partiküllerin

boyutlarındaki azalmadan dolayı çekilme olayı meydana gelmektedir. Bu sinterleme

işleminin itici kompakt haldeki tozların toplam yüzey enerjilerinin azaltılmasıdır. Katı faz

sinterlemesi yalnızca atomik seviyedeki boşlukların difuze olmaları ile meydana gelmektedir.

Katı halde sinterleme yayınma ile malzeme taşınımını içerir. Tane yüzeyi ile boyun bölgesi

arasındaki serbest enerji veya kimyasal potansiyel farkı malzeme transferine neden olan bir

itici güç yaratır. Şekilde katı hal sinterlenmesinde malzemenin taşınımını şematik olarak

verilmiştir.

Katı hal sinterlemesi, yayınma (difüzyon) ile malzeme taşınımını içerir. Bu proses

için gerekli itici güç, boyun bölgesi ile tozun yüzeyi arasında meydana gelen serbest enerji

veya kimyasal potansiyel farkıdır. Şekil 5.5’ de katı hal sinterlemesinde malzemenin taşınımı

şematik olarak görülmektedir. Atomların yayınması ile atom boşluklarının yayınması zıt

yöndedir. Boyun bölgesi, atom boşlukları için kaynak ve tozların yüzeyleri de göç bölgesidir.

Şekil 5.5. Katı hal sinterlemesinde malzeme taşınımı

Küçük parçacıklarda boyun bölgesinin doldurulması için daha az sayıda atom gerekir.

Atomların hareket mesafesi daha kısadır ve gerilme daha büyüktür. Bunun doğal sonucu

olarak küçük boyutlu parçacıklar daha hızlı sinterlenir. Şekil 6'da üstte gösterildiği gibi

birbiriyle temas halinde olan küresel iki parçacığı ele alalım. Ham parça içinde her bir

parçacık üzerinde bu tür birçok temas noktası vardır. Sinterleme işlemi ilerledikçe birbirine

temas eden parçacıklar arasındaki bağ büyür ve büyüme noktasında bir tane sınırı büyür ve

katı-buhar ara yüzeyinin yerini alır. Uzun süre sinterleme iki parçacığın tamamen birleşerek

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

çapı başlangıç çapının 1,26 katı olan tek küresel parçacık oluşturmasına yol açar. Preslenmiş

ham parça içinde her parçacığın birçok komşusu vardır. Böylece her parçacığın birkaç

değişik noktasında bağ oluşur.

Sinterlemenin ilk aşaması, her parçacık üzerinde birkaç noktada boyun büyümesi ile

tamamlanır. Fakat boyunlar birbirinden bağımsız olarak büyür. Bu durum Şekil 7’ de

tanımlanmıştır.

Şekil 6. Sinterlemede nokta teması ile başlayan ve parçacıklar arası bağ gelişimini gösteren iki küre sinterleme

modeli. Boyun büyümesi parçacıklar arası temas noktasında tane sınırı oluşturur. Eğer süre yeterli ise iki

parçacık birleşerek sonunda iri bir parçacık oluşturur.

Taşınım mekanizmaları itici güçlere karşılık olarak kütle akışının nasıl olduğunu belirler.

Yüzey taşınım mekanizmaları ve hacim taşınım mekanizmaları kütle akışının iki sınıfıdır.

Yüzey taşımında atomlar boyun bölgesini yakınındaki gözenek yüzeylerinden başlayarak

doldurur. Hacim taşınımı ise tane sınırlarındaki atomları kullanarak bunların boyun

bölgesinde yeniden konumlar. Her iki kütle akış türü Şekil 8' de şematik olarak gösterilmiştir.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 8 Kısmi sinterlenmiş bir geometriye uygulanan iki sınıf sinterlenme mekanizması. Yüzey taşınım

mekanizmalarında boyun büyümesi kütle taşınımı yüzey kaynakları (buharlaşma-yoğuşma B-Y, yüzey yayınımı

Y-Y, hacim yayınımı H-Y) ile gerçekleşir. Hacim taşınımı işlemlerinde boyun büyümesi için kütle taşınımı iç

kütle kaynakları (plastik akış P-A, tane sınırı yayınımı T-S-Y, hacim yayınımı H-Y) ile gerçekleşir. Sadece

hacim taşınımı mekanizmaları ile çekme ve yoğunlaşma gerçekleşir.

Yüzey ve hacim taşınım işlemleri boyun büyümesine neden olurken aralarındaki en önemli

fark sinterleme esnasındaki yoğunluk veya çekmedir. Hacim taşınım mekanizmaları genelde

yüksek sıcaklıklarda baskındır.

Sinterlemenin ilerlemesiyle taneler büyür ve gözenekler küçülür. Sinterlemenin son

aşamasında gözenekler kapalı ve küreseldir. Tam yoğunluğa yaklaşırken tane sınırı hareketini

zorlaştıran gözenek sayısı azaldığından tane büyümesi hızlanır.

Şekil 7. Gevşek toz ile başlayan ve sinterlemenin değişik aşamalarını gösteren kavramsal çizimler. İlk aşamada

boyunlar küçüktür ve birbiri ile etkileşmez, gözenekler köşelidir ve tane boyutu küçüktür. Ara aşamada

gözenekler daha düzgün hale gelir ancak açıktır, komşu boyun bölgeleri birbirleri ile birleşmemişlerdir, tane

sınırları gözenekler arasında kalmışlardır. Son aşamada gözenekler azalmış, izole edilmiş ve dışarıya kapalıdır

ve tane boyutu artmıştır.

Gözenek-yapı gelişmesi

Sinterleme sırasında gözenek yapısındaki değişimler Şekil 10' da verilmiştir. Parçacıklar

arasındaki temas noktaları büyüyerek boyun oluşturur. İlk aşamadan sonra, tane sınırı ve

gözeneklerin düzenlenmesi sinterleme hızını kontrol eder. Ara aşamanın başlangıcında, gözenek geometrisi oldukça girintili-çıkıntılı olup gözenekler tane sınırlarının kesişme

noktalarında yer alır.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 10. parçacıkların nokta temasından başlayarak sinterleme sırasındaki gözenek yapı değişimlerinin şematik

gösterimi. Gözenek hacmi azalır ve gözenekler düzleşir. Gözenek küreselleşmesi meydana gelirken

gözeneklerin yerini tane sınırları alır.

2. Sıvı faz sinterlemesi (liquid phase sintering)

Bu proseste sinterleme sıcaklığında, fazlardan biri sıvı haldedir. Bu durum özellikle ergime

noktaları birbirinden çok farklı malzemelerin sinterlenmesinde görülür. Sıvı faz, katı haldeki

tozları ıslatır ve tozlar arasındaki ince kanallarda yüksek kapiler basınç meydana gelir. İnce

tozlarda, kapiler basınç miktarı daha fazla olup sinterleme kolaylaşır.

Sıvı-faz sinterlemesinde, preslenen toz karışımı sıvı fazın oluştuğu sıcaklığın hemen altındaki

bir sıcaklıkta sinterlenir. Sıvı fazın oluşumu ile ani bir büzülme meydana gelir. Bu esnada,

katı partiküller sıvı faz içerisinde yeni bir düzene girer. Bu sistemde sıvı fazın miktarı

minumum tutulur ve miktarı hiçbir zaman % 20’yi geçmez. Sıvı-faz sinterlemesinde, seramik

tozlarının düşük sıcaklıkta ve kısa sürede sinterlenmesi mümkündür.

Sıvı fazın ıslatma açısı sinterlemeye etki eden önemli bir parametre olup, bu proseste ıslatma

açısının mümkün olduğu kadar küçük olması gerekir. Sıvı faz sinterlemesi, düşük

sıcaklıklarda cam faz oluşturan silikatlarla teşvik edilen veya gerçekleştirilen sinterleme

mekanizması olduğu için silikat sistemlerinin çoğunda geçerli olan pişirme oluşumudur.

Sinterleme sıcaklığında meydana gelen yüksek viskoziteli sıvı, silikat bünyede bir bağlayıcı

görevi görür. Camsı fazın oluşması için mutlaka SiO2 veya alkaliler olmalıdır. Alkaliler

ergime sıcaklığını düşürerek flaks etkisi yaparlar ve böylece cam faz oluştururlar. Oluşturulan

camsı faz katı taneler arasında hareket ederek taneleri sarar ve tıpkı bir yapışkanın

yapıştırması gibi seramik taneleri birbirine bağlar. Camsı faz, bünyedeki silikatlardan

kaynaklanır. İyi bir sinterleme için, sıvı fazın viskozite ve miktarının bünyede deformasyon

meydana getirmeden yeterli süre içinde sinterlenmeyi sağlayabilecek seviyede olması gerekir.

Aşağıda Şekil 5.7’de şematik olarak sıvı faz sinterlenmesinin meydana gelişi, Şekil 5.8’de ise

ZnO-Bi2O3 sisteminde sıvı faz sinterlemesine ait SEM mikroyapısı görülmektedir.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 5.8. ZnO-Bi O sisteminin SEM mikrografı

2

3

Sıvı faz sinterlemesinin oluşabilmesi için; sıvı faz oluşturucu ilave malzemenin erime

sıcaklığı sinterlenecek malzemeden daha düşük olmalıdır. İlave edilen malzeme,

sinterlenecek ana yüzeyi ıslatabilmelidir. Ayrıca, ilave edilen malzeme, katı tane ile

reaksiyona girip, çözelti oluşturabilmelidir. Sıvı faz ile sinterlemede, katı fazın sıvı içerisinde

bir miktar çözünürlüğü vardır. Bu prosesin bir başka yönü de, çözeltiden çökelen yeni katı faz

ile yoğunlukta artış sağlanmasıdır.

Seramik malzemelerin sıvı faz ortamında sinterlenmesi vitrifikasyon olarak tanımlanır. Bu

proses genellikle birden fazla bileşik içeren seramiklerde görülür. Prosesin teorik olarak

açıklanması katı hal reaksiyon içeren prosesinkinden daha zordur. Bunu nedeni sıvı-katı

reaksiyonlarının birçok ara fazların oluşumunu içermesinden kaynaklanır.

Sıvı faz ortamında sinterleme de iki mekanizma rol oynar;

• Sıvı fazın taneler arasında kapiler etkiyle emilmesi ve buna bağlı olarak boyutsal

küçülme ve

• Küçük tanelerin sıvı faz ortamında erimeleri ve büyük taneler üzerine çökmeleri veya

yeniden kritalleşmeleri.

Vitrifikasyonda ayrıca sıvı faz ile katı taneler arasındaki dihedral arayüzey açısı (Şekil 5.9)

önemli rol oynar. Eğer açı küçükse sıvı faz taneleri ıslatır ve katı taneler birbirine değmez. Bu

durumda katı-katı teması çok azdır. Taneler arasında çok sıvı vardır ve hızlı tane büyümesi

sonucunda iri kristaller meydana gelir. Eğer açı büyükse taneler birbirine değer ve güçlü katı-

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

katı teması olur. Böylece, yüksek sıcaklık mukavemeti ve cüruf etkileşimlerine direnç artar.

Tane büyümesi hem sıvı hem de hacimsel diffüzyonla olur.

Şekil 5.9. Sıvı faz sinterlenmesinde dihedral arayüzey açısı

Genellikle hacimsel difüzyon daha yavaş bir süreç olduğundan küçük dihedral açılar veren

vitrifikasyon büyük tanelerin oluşumuna ve büyük dihedral açı veren vitrifikasyon da küçük

taneli yapıların oluşumuna neden olur.

3.2.4. Sıvı faz sinterlemede ıslatma açısı

Düşük yüzey gerilimli sıvılar katıları kolayca ıslatabilirler. Yüksek yüzey gerilimli sıvılar

yüksek kontak açıları ve zayıf ıslatma verirken düşük yüzey gerilimli sıvılar küçük kontak

açıları verirler (Şekil 3.8). Moleküler seviyede, sıvı molekülleri arasındaki kohezyon sıvı katı

arasındaki adhezyondan daha küçükse, sıvı katıyı ıslatma eğilimine sahiptir. Sıvı/buhar,

katı/buhar ve sıvı/katı ara yüzeylerinin enerjileri γlv, γsv and γsl olursa güçlerin dengesi

aşağıda verilen Denklem 3.8’deki gibi olur;

γsv = γsl + γlv⋅cosθ

(3.8)

Bu yüzden, daha yüksek değerdeki γsv ve daha düşük değerdeki γsl ve/veya γlv ıslatmayı

destekler. Şekil 3.9’da Katı sıvı arasındaki kontak açısı dengesi şematik olarak görülmektedir.

Young ve Dupre tarafından çıkarılan bu denklem, sıvı faz sinterlemeyi oluşturmak için

kontak açısının 0-90 arasında olması gerektiğini göstermektedir. Daha büyük açılarda sıvı faz

gözeneklerde boncuk tanesi gibi kalacak sinterleme sadece katı faz mekanizmasıyla

gerçekleşecektir. Kontak açısı katı taneler üzerinde sıvı tarafından kullanılan kapiler güçlerin

büyüklüğünü önemli ölçüde etkiler Kingery (1960).

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 3.1. Katı sıvı arasındaki ıslatma açısı

Ara yüzey gerilimi

Şekil 3.2. Katı sıvı arasındaki kontak açısı dengesi

Sıvı fazla tane sınırlarının tam penetrasyon ve ayrışması diedral açıya bağlıdır. Dihedral açı

sıvı katı ara yüzeyleri arasındaki açı olarak tanımlanır (Şekil 3.10). Tane sınırı enerjisi (γgb)

katı/sıvı yüzey enerjisinden (γsl) iki kat daha fazla olmalıdır. Bu yüzden daha yüksek γgb

değerleri daha düşük γsl değerleri istenir. Eğer ψ = 0 olursa, sıvı tane sınırlarına tamamen

penetre olur ve katı katı teması olmaz. γ = 2 γ cos (ψ/2)

gb

sl

Şekil 3.3. Tane ve sıvı faz arasındaki dihedral açı dengesi

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Sıvı fazlı Sinterlemesinin aşamaları

Katı faz sinterlemesi, kendi ergime sıcaklıkları altında sıkıştırılmış olan toz malzemelerin

ısıya dayalı olarak aktif hale getirilmesi işlemidir. Burada porlar ile partiküllerin

boyutlarındaki azalmadan dolayı çekilme olayı meydana gelmektedir. Bu sinterleme

işleminin itici kompakt haldeki tozların toplam yüzey enerjilerinin azaltılmasıdır. Katı faz

sinterlemesi yalnızca atomik seviyedeki boşlukların difuze olmaları ile meydana gelmektedir.

Sıvı faz sinterlemesi ise değişen sıcaklık değerleri ile katı ve sıvı fazların hem miktarlarında

hem de kompozisyonlarında meydana gelen değişiklikler nedeni ile daha kompleks olarak

gerçekleşen bir sinterleme işlemidir.

Sıvı faz sinterlemesinde yoğunlaşmayı etkileyen parametreler şunlardır:

1Tane boyutu ve şekli

2Porozite boyutu ve şekli

3Sıvı hacmi ve akışkanlığı

4Katının sıvı içerisindeki çözünürlüğü

5Faz dağılımı

6Faz veya fazların tane sınırlarının yapısı

Sıvı faz sinterlemesi üzerine yapılan ilk detaylı inceleme ağır alaşımlar olarak bilinen W-CuNi hakkında olmuştur ve ilk kez yoğunlaşma mekanizması 1938 yılında Price tarafından

tanımlanmıştır. Price’ a göre yoğunlaşmadaki büyüme çözülme ve çökelme ile

gerçekleşmektedir. Daha sonra 1958 yılında Kingery, yüzey enerjisinin sinterlemeye etkisi

hakkında araştırma yapmış ve kapiler kuvvetlerinin kompakt yapı üzerine etkide bulunmaları

sonucu kaynaklandığını belirtmiştir.

Kingery, görünen partikül boyutlarındaki hesaplanmış çözülmedeki farklılıkları malzeme

dönüşüm oranındaki incelemeler için yetersiz olacağını düşünerek 1938 yılında Price

tarafından ortaya atılan teoriyi red etmiştir.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

5.7.3. Reaktif sıvı sinterlemesi (Reactive liquid sintering)

Ergime sıcaklıkları yüksek olan seramik malzemelerin veya oksitlerin sinterlenmelerini

kolaylaştırmak amacıyla ilave edilen ve düşük sıcaklıkta ergiyen reaktif bir malzeme ile

yapılan sinterleme işlemidir. Sıvı faz sinterlenmesine benzer. Fakat sıvı ya bileşimini

değiştirir veya ayrışarak kaybolur. Bu işlem, sinterleme sıcaklığında, katı fazın sıvı içerisinde

sınırlı miktarda çözünebildiği sistemlere uygulanabilir. Örnek olarak seramik matriksli

kompozitler (Sermetler), bağlanmış karbürler, Al2O3 (MgO + % 2 kaolen ) + alkali toprak

silikatları verilebilir.

Bu işlemde, sıvı fazdaki negatif eğrilik yarıçapı, katı tozlara kıyasla negatif basınç oluşturur

ve tozları bir arada tutar (Şekil 5.10). Bu arada δ bölgesinde oluşan basma kuvvetleri sıvı

içerisinde katının çözünürlülüğünü arttırır. Böylece tozlar arasındaki malzeme çözünerek

birbirine kenetlenir.

Şekil 5.10. Reaktif sıvı sinterlemesinde sıvı fazın negatif eğrilik yarıçapı

WC’ün ergime sıcaklığı 2775°C’dir ve sinterlenmesi için çok yüksek sıcaklıklara çıkılması

gereklidir. Bu yüzden WC’ün sinterlenmesi için %1-5 arasında kobalt ilave edilir. Kobalt

ilavesiyle reaktif sıvı sinterlemesi yapılır (Şekil 5.11).

Şekil 5.11. WC’ün Co ile reaktif sıvı sinterlemesi

5.7.4. Buhar faz sinterlemesi (Vapour phase sintering)

Buhar fazı sinterlenmesi sadece birkaç sistemde önem taşır. Bu prosesi iten güç, yüzey

eğriliği nedeniyle buhar basıncında meydana gelen farktır. Tozların yüzeyi, pozitif eğrilik

yarıçapına sahip olup buhar basıncı yüksektir. Diğer taraftan, iki tozun birbirine temas ettiği

boyun bölgesinde eğrilik çapı negatif olup, buhar basıncı düşüktür. Böylece yüksek buhar

basıncından yani yüzeyden düşük buhar basıncına yani boyuna malzeme taşınımı olur (Şekil

5.12). Böylece, porların morfolojisi (şekli) değişirken densifikasyon (yoğunlaşma) sağlanmış

olur.

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Şekil 5.12. Buhar faz sinterlemesi

Bu sinterleme mekanizması genelde düşük sıcaklıkta buharlaşma özelliği gösteren klorürler

için (MgCl2, CaCl2, NaCl) önemlidir. Bilinen birçok seramik oksit için geçerli değildir.

Sinterlemeyle İlgili Önemli Kurallar

• Sinterleme sıcaklığı daima sinterlenecek malzemenin çalışma sıcaklığından büyük

olmalıdır. Örneğin ergime sıcaklığı 2050°C olan Al2O3’ün çalışma sıcaklığı 1500°C ise

sinterlenme sıcaklığı 1500°C ‘nin üzerinde olmalıdır. Genellikle çalışma sıcaklığı sinterleme

sıcaklığının 200°C altı olmaktadır.

• Tane boyutu küçük olan seramik tozlar, yüzey alanlarının büyüklüğünden dolayı

reaktiftirler. Bu yüzden, daha hızlı ve daha düşük sıcaklıkta sinterlenirler. Özellikle ileri

teknoloji seramiklerinin üretiminde çok ince toz boyutunun kullanılmasının sebebi de budur.

Tane boyutu küçüldüğünde yüzey alanı büyüyeceği için malzeme daha reaktif olur ve daha

kolay reaksiyona girer.

• Sinterleme sıcaklığı ve süresindeki artışın bir sonucu olarak tane aralarındaki

boşluklar (porozite) azalır (Şekil 5.13), yoğunluk artar ve hacimsel küçülme meydana gelir

(Şekil 5.14). Bunun sonucunda malzeme mukavemetinde artış meydana gelir. Sinterleme

sonrasında mutlaka bir hacimsel küçülme görülür. Ama yapı içerisinde karbonatlar,

hidroksitler var ise bunlar malzemede şişmeye sebep olur. Bu yüzden genellikle malzeme

içerisindeki empüriteler kalsine edilip uzaklaştırıldıktan sonra sinterleme yapılır.

Şekil 5.13. Sinterleme sıcaklığı ve süresi ile porozite ilişkisi

SERAMİK MALZEMELER DERSİ

Doç. Dr. Fatih ÇALIŞKAN

Prof. Dr. Adem DEMİR

Sinterleme işlemi sonunda ağırlıkta bir azalma ve boyutça bir küçülme yani hacim azalması

gerçekleşir. Buradaki hacimsel küçülme tane yarıçapı r ile ters orantılıdır. Tane boyutu

küçüldükçe yüzey alanı büyür, sinterleme kolaylaşır ve hacimsel küçülme artar.

Şekil 5.14. Sinterleme sıcaklığı ve süresi ile hacimsel küçülme ilişkisi

Yoğunluk zamana bağlı olarak artar, porozite azalır ve bir süre sonra gözenekler kapanır.

Zaman, malzemenin yoğunluğunu bir süreye kadar yükseltir. Fakat sıcaklık sabit olduğunda

bir süre sonra durur (Şekil 5.15). Yani sürenin arttırılması teorik yoğunluğa eriştikten sonra

bir fayda sağlamaz.

Şekil 5.15. Sinterleme sıcaklığı ve süresi ile yoğunluk ilişkisi