Uploaded by

sirdavut

Kimyasal Metalurji Sunumu: Cevherden Metale Üretim Süreçleri

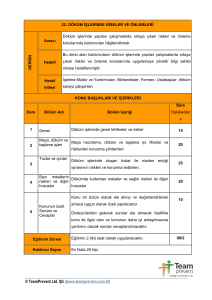

KİMYASAL METALURJİ GİRİŞ Demir Dışı Metaller ve Ekstraktif Metalurji • ÖNEMLİ METALLER : Al, Cu, Zn, Pb • KİMYASAL METALURJİ – ANORGANİK KİMYA – FİZİKOKİMYA – FİZİK – PROSES TEKNİKLERİ – İŞLETME VE ORGANİZASYON – GENEL VE ÜLKE EKONOMİSİ M t l Kaynakları Metal K kl • Primer Metal Kaynakları (cevherler) • Sekunder Metal Kaynakları (hurdalar) • Primer Metal Kaynakları (cevherler) – Soy metaller ((Au Au,, Ag, Ag, Hg ve Cu gibi) doğada ender olarak metalik halde bulunabilir – Genellikle metal bileşikleri (mineral) • Sülfür, Sülfür oksit, oksit hidroksit hidroksit, klor ve silikat (ender) – Konsantrasyonlar ve konum çok değişik olabiliyor • Cevherin işlenmesi – Çıkarmak için teknik imkanlar mevcut mu – Ekonomik olur mu – Maliyet ne olur – Metal M t l talebi t l bi hangi h i seviyede i d – İleride nasıl bir talep trendi olur Yerkabuğunda k b ğ d Bulunan l Metaller ll Al 3 Yerkabuğundaki toplam rezerv (16 km derinlik) (%) 7.3 F Fe 4 34 3.4 Mg 8 2.5 Ti 9 0 43 0.43 Zn 26 0.006 Cu 48 0 003 0.003 Pb 53 0.002 Au 76 0.0000003 Element Sıralama • Cevher – Mineral karışımları Me--minerali + diğer mineraller=gang) mineraller gang) – (Me • İçinde kazanmak istediğimiz metal var • …. Cevheri (Cu (Cu--cevheri, cevheri AlAl-cevheri vv.b.) b) – Temelde iki tip cevher var • Sülfürlü Sülfü lü (S bileşikli bil ikli me minerali) i li) • Oksitli (O bileşikli me minerali) Mi Mineral l Tipleri Ti l i C h i çıkarılması Cevherin k l (Madencilik) (M d ilik) • Maden işletme – Açık ve kapalı – Açık işletmede cevher yüzeye yakın – Açık işletmelerin yüzeyi çok büyük Kemi Krom Madeni (Finlandiya) Chuquicamata Bakır Madeni (Şili) 4x2 km,900 m derinlik, 30 yıl sonra kapalı olacak • Kapalı işletmelerde – Pahalı, teknik olarak zor ve kaza riskli • Buu nedenle ede e 100100 00-1000m 000 de deriniğe ğe kadar ada • Yüksek tenörlü cevherler için • Tenör = cevherdeki saf metal miktarı (gram/ton veya %) • Maden birbirine pparalel kazılmışş ggalerilerden oluşur ş K Kapalı l M Madende d d Kazıcı K 2002 Yılı Y l Dünya Dü Cevher C h Üretimi Ü ti i Hammadde Taş Kömürü Petrol Doğal Gaz Demir Cevheri Linyit Boksit Bakır Çinko Kurşun Titan Nikel Altın Üretim Miktarı (Milyon Ton) 3910 3609 2645 (m3) 1080 882 144.2 13.5 8.8 28 2.8 5.4 1.2 2500 t Altın Eşdeğeri • Tabloda da görüldüğü gibi – Demir dışı metal miktarları diğerlerine göre daha düşük ş – Bunun nedeni verilen miktarlar saf metal için – Cevher tenörü düşük olduğu için – Çıkarılan cevher miktarı çok yüksek C h Hazırlama Cevher H l • Cevherden metal kazanımı – Çok ender doğrudan cevherden metal kazanımı mümkün – Zira tenör genelde çok düşük – Tenör düşük gang yüksek – Gang ile birlikte işleme • Yüksek maliyet • Yüksek me kayıpları – Gang ayrılmak zorunda • Gang ayırma=zenginleştirme=cevher hazırlama Metal Cevherde (%) Konsantrede (%) Mineral Tipi Teorik Konsantre Oranı (%) Fe 65 ‐ Fe2O3 69 Cu 1 30‐34 CuFeS2 34 Al 25 ‐ Al2O3 H2O 45 Zn 7‐10 60‐65 ZnS 67 Pb 8‐15 65‐75 PbS 87 • Boksit ve demir cevherleri – Temelde zengin – Benzer mineral karışımları var – Zenginleştirme ekonomik değil • Cevher zenginleştirme yöntemleri – KırmaKırma-öğütme: Kırıcılar ve öğütücüler – Boyuta Göre Ayırma • Eleme, siklon, merkezkaç ayırma – Konsantre • Flotasyon Flotasyon,, özgül ağırlığa göre ayırma – Su S ayrımı • Filtre, merkezkaç, süzme • Kırma Kırma--Öğütme Amaçları – Tane boyutu (cevher boyutu) azaltma – Boyut dağılımının değiştirilmesi – Spesifik (oransal) yüzey alanının değiştirilmesi – Farklı F kl mineral i l tiplerinin ti l i i serbestliği b tliği – Cevher hazırlama adımlarına uygunluk (çözümlendirme v.b.) Çeneli veya y çekiçli ç ç – Kırıcılar = Ç Çeneli Kırıcı • Kırma – Genellikle tana boyutu tasnifi ör Manyetik ayırma – Ayırma ör. • Öğütme – Çözümlendirme • Otoklav çözümlendirme (Al üretimi) – Peletleme (demir üretimi) – Konsantrasyon • Flotasyon (bakır üretimi) • Flotasyon – Köpük veya yüzdürme ayırımı Kimyasal--fiziksel ayırma – Kimyasal – Prensip • Farklı katı, katı sıvı gaz yüzey gerilimleri – Ayrım • Pasif tanecikler çöküyor • Aktif tanecikler – Hava kabarcıklarına yapışıyor – Yüzeye çıkıyor – Köpük içerisinde kalıyor • Bu yolla – Ağır metaller metaller, oksit ve sülfürlü bileşikleri ayrılıyor – Oksitler, silikatler çöküyor • Yüzey ü ey ö özellikleri e e – Öğütme gerekli (1 (1m mm altına) – Mineral yüzey gerilimini etkileyen kimyasal katkılar ile k kontrol l edilir dl – Farklı mineral tipleri için farklı kimyasal katkılar kullanılır A l Aglomerasyon • Aglomerasyon = Yüzey Küçültme • =Topaklama – Tane boyutu çok düşük düşük, toplam yüzeyin küçülmesi gerekli – Yöntemler Yö t l • Briketleme – – – – – – İ İnce tanelili cevher h Bağlayıcı katkı gerekli Kalıba presleme ile topaklama Plastik şekil alma yeteneği kullanılıyor Yüksek sıcaklık kullanılabilir Örnek briket hadde Yumurta Briket Haddesi a) Kömür-zift karışımı (karıştırıcıdan) b) Dağıtıcı hazne c) Besleyici d) Hadde merdaneleri e) Briket kömür • Peletleme – İnce taneli cevher veya konsantre – Bağlayıcı gerekli – Yuvarlanma ile topaklama – Küre Kü şeklinde kli d pelet l t oluşumu l – Cevher tanecikleri ile bağlayıcı arasındaki kapiler kuvvetler ş p peletlerin p pişirilmesi ş gerekli g – Oluşan – Peletleme Makineleri • Tepsi • Tambur Yeşil pelet üretim süreci Islatma Bağlayıcı Köprü Oluşumu Cevher Kapilar köprüler Yeşil pelet • Sinterleme – İnce ve kaba tane boyutu beraber – Topaklanma kısmi yüzey ergimesi ile – Tane boyutu sinter sonrası kırma ile belirleniyor – Basınçlı veya emme sinterleme SO2 (% Hacim ) Ateşleme Besleme Band uzunluğu Baca Gazı Basınçlı Hava Girişi Gaz Dolaşımlı Basınçlı Sinter Bandı Sinter Sonu Sinter Başı Baca gazlarında SO2 değişimi Band uzunluğu 21 m Band eni 2 m Ateşleme Fanı Ateşleme fırını Fırın kapağı Gaz temizleme Su soğutma Ana Fan Si Sinter kavurma k Baca gazı fanı Ateşleme ş fırını Ateşleme katmanı Baca yyolu Sinter katmanı Kaba sinter Emme ile ateşleme Basınçlı sinterleme Kurşun konsantreleri için sinter kavurma İki il Metal İkincil M t l Kaynakları K kl • İkincil metal kaynakları Hammaddeler – Metal üretimi sırasında çıkan atıklar • Cu Curuf u • Oksit • Tufal – Metal işleme sırasında çıkan atıklar • Talaş • İşleme hurdası –K Kullanım llan m ömrü öm ü sonunda son nda çıkan ç kan atıklar at kla • Hurda (otomobil, gemi v.b.) • Akü, k pill • İkincil metal kaynakları – İşletme içi • Bileşimi eş tamamen ta a e be belli – İşletme dışı • Parça hurdalar • Kompozit hurdalar – Ayrım gerekli Kırma (kırıcı, öğütücü, kesici) Ayırma (elek, siklon, merkezkaç, el ile ayırma, manyetik ayırma Temizleme (yıkama, toz arıtma) Çinko Ç o Cu Curuf u Hurda u da Bakır a Hurda Pil ve Akü Çelik Hurda M t l ji Metalurji • Amaç metal kazanımı – Yöntem Metalurji • Hammaddeden a addede metale eta e g giden de p proses oses ve e ad adımları a 1. Cevher (hammadde) hazırlama 2. Saf Metal Kazanımı 1. Cevher için redüksiyon 2. Hurda için ergitme 3 Rafinasyon 3. 4. Şekillendirme – Hammadde cevher veya hurda • Her ikisi için de metal üretim adımları aynı veya benzer H mma dd Ha dde (Cevher (C h Çıkarma Çk ) Toplama ve Hazırlama Metal Kaza nımı (Meta lurji) Meta l Şekillendirme • Metalurji – Cevher, hurda, atıklar genel hammadde • Metal eta kazanımı a a • Saflaştırma • Şekillendirme – Bu anlamda Metalurji 3’e ayrılır 1 Metal kazanımı ve rafinasyon 1. 2. Döküm (ilk şekillendirme) 3 Şekillendirme (katı şekillendirme 3. şekillendirme, ikincil şekillendirme) Metal üretimi ((Elektrik ark fırını)) Döküm (çelik döküm) Şekillendirme (sıcak haddeleme) • Günümüz gelişmeleri – Enerji tasarrufu sağlamak • Daha a a düşük düşü elektrik ee t e enerjisi e js • Daha düşük miktarda redüktant kullanmak – Ayrı proses adımlarını birleştirerek üretmek • Ör: rafinasyon ve döküm adımlarını birleştirmek – Döküm sırasında argon üflemek • Döküm ve şekillendirme adımlarını birleştirmek – Döküm ö ü Hadde adde – Son ürün boyutlarını hedefleyerek üretmek • Thixoforming • İnce döküm • Yaklaşık 100 yıl önce Metalurji – Demir Dışı Metaller Metalurjisi ve Demir Ç Çelik Metalurjisi j olarak ayrılmış y ş • Aslında böyle bir ayrıma bilimsel olarak gerek yok • Ayrım nedenleri – Üretim miktarlarındaki – Proses adımlarındaki farklılık • Metal Kazanım Prosesi – Hammadde Hazırlama – Redüksiyon ile Metal Kazanımı – Rafinasyon ile saflık arttırma • Metal üretimi sırasında Yan ürünler Oluşur – Gazlar – Tozlar – Curuf – Atık At k S Su – Çamur gibi • Bu ürünler – Atık (çevre emisyon faktörleri) • Aluminyum u yu ü üretiminde et de kırmızı ça çamur u – Yan ürün • SO2 içeren gazlardan H2SO4 üretimi • Curuf yol dolgu malzemesi • Metalurji – Hidrometalurji • Su Sulu u bir b ortamda o ta da düşük düşü ile eo orta ta ssıcaklık ca a aralığında a ğ da – – – – – – – Liç (çözümlendirme) Solvent Ekstrasyon Elektroliz Selektif Kristalizasyon Filtrasyon Çöktürme ((sedimentasyon sedimentasyon)) Yoğunluk oğu u ayrımı ay • Pirometalurji – Sıvı (ergiyik (ergiyik)) bir ortam ile 200--300 °C-2000 °C ve üzeri sıcaklıklarda – 200 • Vakum – Destilasyon • Kalıntıların selektif oksidasyonu • Selektif kristalizasyon • Selektif oksidasyon • Segregasyon • Fiziksel ayrım (filtrasyon (filtrasyon, filtrasyon, merkezkaç) • Gaz giderme • Pirometalurji – Curuflar • Sıvı S h halde ld (Ergitilmiş) (E itil i ) Ok Oksit it karışımları k l – Büyük oranda silikatlar – Halojenler – Fosfat – Sülfür veya sülfat – Bor bileşikleri • Sıvı halde yoğunluğu 33-4 g/cm3 • Önemli Ö li özelliklerinden ö llikl i d viskosite i k it (akışkanlık) ( k k l k) • Elektrik iletkenliği (10-4 m/ m/Ω Ωmm2) • Görevleri – Metal gang ayırımı – Metalden istenmeyen elementleri ayırmak (S, P, As v.b.) – Metal yüzeyini örtmek Gaz çözünmesini engellemek İzolasyon ALÜMİNYUM Ü İ • Alüminyum %8 yer kabuğunda en fazla rastlanan 3. element • Demir Çelik Malzemelerinden sonra en fazla kullanılan Metal • Dünya üretimi 1998’de 22,7 Milyon ton • İlk kez Alüminyum Saf Me. Me. Wöhler 1827’de saf olarak üretmiş • 1825’de 1825 de ise Örsted düşük saflıkta üretmiş (ilk Al) • 1854’de ise Deville kg. civarında üretmiş, • 1855 Dünya fuarında sergilenmiş • 1886’da Alüminyum Elektrolizi Amerika’lı Hall H ll ve Fransız F Herolt H lt eş zamanlıl olarak l k geliştirmiş. Bu yüzden günümüzde HallHallHeroult işlemi olarak bilinir • 1888’de Bayer yöntemi geliştirilmiş • Bu şekilde kitle üretimi mümkün olmuş • 1885’de 200 t. t dan başlayarak 1930’a 537.000 t.’a ve 2003 itibarı ile 28 Milyon ton’a çıkmıştır. • Alüminyum Oksijene çok afin bir element • Buna rağmen korozif ortamlara çok dayanıklı • Korozyona karşı direnci – – – – Birkaç molekül kalınlığında Sert ve sık örgülü Saydam oksit tabakası Saniyenin 1/10 kadar zamanda oluşuyor ve yavaş büyüyor – Ayrıca A bu b oksit k i elektrokimyasal l k ki l olarak l k da d oluşturulabilir ((eloksal eloksal kaplama yöntemi) • İnsan Sağlığına etkisi yok. Alüminyum y fiziksel özellikler Koordinasyon Sayısı 13 Atom Ağırlığı 26,98g/mol Yoğunluk 2 699g/cm3 2,699g/cm3 Ergime Sıcaklığı Buharlaşma Sıcaklığı 660°C 2493°C Elektriksel İletkenlik (20 °C) Isıl İletkenlik 38MS/m 237W/mK Hafif Metal Düşük sıcaklık Buharlaşması zor Yüksek elek.iletkenlik yüksek ısıl iletkenlik Sertlik (HB) 15HB Yumuşak Çekme Mukavemeti 45kg/m2 Yüksek şekil ğş değiştirilebilirlik Renk gümüşi Yansıtma özelliği • Alaşımsız Alüminyum – Ham Al Yarı ürün (parça döküm, extrüzyon ile profil üretimi)) p – Saf Alüminyum ve çok Saf Alüminyum Elektrik Elektronik Elektrik, Aluminyumun y kullanım alanları • Yoğunluk ↓ (Çeliğin Yaklaşık 1/3’ü) – Taşınabilir konstrüksiyonlar (sahneler) – Uçak Sanayi – Denizcilik – Araçlar A l (Yakıt (Y k t T Tas. % 40) • Saf Alüminyum y ççok ↓ Rel Rel,, Rm. Rm. ama alaşımlama ile ↑ • ergime sıcaklığı ↓ bu nedenle kullanım sıcaklığı sınırlı • kullanım örnekleri – Düşük yoğunluk • Deniz e taş taşıtları, t a , Taşınabilir aş ab sahneler, sa e e , Araba aba karoseri a ose ve motor (% 40 yakıt tasarrufu) – Yüksek ısıl iletkenlik • Arabalarda radyatör – Yüksek elektrik iletkenliği • Yüksek gerilim hatları (Cu (Cu yüksek yoğunluklu) – Kimyasal Kim asal İnert İne t yapı ap • Mutfak gereçleri (Al. folyo, içeçek kutuları) – Yüksek oksijen afinitesi • Çelik üretiminde desoksidant, desoksidant, aluminotermi (Ti, Cr, Cr, V, Nb Al ile redükleniyor) redükleniyor) Dünyanın en büyük b k taşınabilir b l sahnesi h Aluminyum l Basınçlıl Döküm k Aluminyum l Döküm k Motor Ambalajlarda b l l d Aluminyum l Aluminotermik yyöntemle redüksiyon y • ↑ şekil değiştirme yeteneği • Sıcak, soğuk haddeleme, dövme, ekstrüzyon, presleme ekstrüzyon, • Döküm yöntemlerinin tümüne yatkın • Hemen hemen tüm alaşımlarında ergime sıcaklığı 630 °C altında (pres döküm ) • Yüksek katılaşma aralığı – Döküm hadde, Thixocasting Aluminyum thixoforming Yıllara g göre Dünya y aluminyum y üretimi Dünya y Aluminyum y Üretimi • Cevherden alüminyum üretimi için önce rafinasyon sonra redüksiyon – Rafinasyon (gangın ayrılması için) • Ürün rafine Al2O3 – Ergimiş tuz elektrolizi ile redüksiyon • Ürün sıvı Al Proses Şemaları • Alüminyum üretimi için ergimiş tuz elektrolizi kullanılıyor – Fe veya Cu Cu’a a göre daha fazla enerji – Enerji elektrik enerjisi • Bu nedenle tesis ucuz elektrik kaynaklarına yakın olmalı (baraj, nüklüer santral v.b.) • Primer Al üretimi için hammadde boksit • Boksit = alüminyum silikat mineral karışımı • Büyük y rezervler tropik p bölgede g ve yüzeye y y çok yakın • Dünya Boksit rezervleri yaklaşık 200 yıl • Boksit ismi Fransadaki Les Baux şehrinden geliyor • Boksit =Alüminyum Hidroksit + korund (α-Al2O3) + Fe2O3 + TiO2 +SiO2) • Boksitin Üç Tipi var – Hidrarjillit (γ-Al(OH)3 – Böhmit (γ−AlOOH AlOOH)) – Diasporit (χ-AlOOH AlOOH)) – Ayrıca A korund k d (α-Al2O3) Al2O3 SiO2 Fe2O3 TiO2 Uçucu Bileşenler Weipa (AUS) 55 1,5 13 2,6 25 Svertlowsk (RUS) 55 5 24 2,5 ‐ Helicon (YUN) 53 3,5 25 2,5 ‐ Gong Xian (ÇİN) Los Pijiguosos (VEN) 66 13 2 2 13 51 7 14 2 26 Kwakwaki (GUY) 59 6,5 6 3 26 Trelaway (JAM) 46 1 18 2,6 25 Jari (BRE) 59 7,5 2 1,8 31 Buke (GUI) 53 2,2 13,9 3,4 27,5 • Daha çok tropik iklimlere ait rezervler var. • Yeryüzüne çok yakın 66--8 metrelik kalın katmanlar şeklinde • Pas kırmızısı renginde ((Fe Fe içerinden dolayı) • Üretim hedefi Fe içeriğini ayırmak • Boksit konsantre gerektirmiyor • Kırma ile önce 2020-50 mm küçültülüyor – kaba kırma çekiçli veya çeneli kırıcılar kullanılıyor • Öğütme ğ – bilyalı veya çubuklu değirmen ile son tane boyutu için kullanılıyor • Tane boyutu ve dağılımı – Boksit çözünürlüğünü – Kırmızı ççamurun ççökelme durumunu – Çözümlendirme tanklarındaki erozyonu belirliyor • Çok ince tane boyutu olmamalı – Enerji artıyor – Çok ince SiO2 çözeltiye geçiyor • Öğütme sonrası yıkama ince kil minerallerini i ll i i ayırmakk iiçin i • Boksit hazırlama ve çözümlendirme – Al2O3 fabrikasında – Güçlü gemiler ile boksit taşınabiliyor – Ama maliyetli – Diğ Diğer yandan d • Hammaddenin boksit değeri ile me değeri farklı • Me değeri kazanmak lazım Dünya Al2O3 Üretimi (2002, %) • Döngü çözücü ile yaş öğütme • Tane boyutu boksit çözünme kapasitesine bağlı • Öğütülen boksit süspansiyonu depolanıyor – SiO2 için çöktürme için gerekli – SiO2 oranı yüksek boksit için SiO2 ayırma var • SiO2↑ →Al2O3↓ →NaOH NaOH↑ ↑ • SiO2 içeren boksit eşanjör ve otoklav içerisinde kabuk oluşumu • Ön SiO2 giderme ile reaktör çalışma ömrü iki kat artıyor • Boksit ççamuru buhar ile ısıtılıyor y – 6-10 h karıştırma – Burada SiO2 Na Na--Al Al--Silikat olarak çözünüyor • Max Max.. Çözünürlük sonrası çöküyor • Bundan sonra çözünmüyor • Kırmızı çamur ile birlikte ayrılıyor • Artan T, ince çözelti, artan Boksit miktarı ile daha fazla SiO2 ayrılab²耀 ayrılab²耀ir • Çözeltide son SiO2 en fazla 0.25 0 25 g/l olmalı • SiO2 %6 %6--8’i geçiyorsa işlenmiyor (↑ (↑Al2O3 kaybı) • Eğer SiO2 kristalin kuvars ise hiç çözeltiye girmiyor (İnert (İnert)) (çok avantajlı) Bayer Yöntemi ile Boksit Çö ü l di Çözümlendirme • Üç proses aşaması – çözümlendirme – kırmızı çamur çöktürme – AlOH çöktürme • Çözümlendirme sırasında (reaks (reaks 3-3 ve 33-4) – SiO2 giderilmiş boksit – sıcak NaOH + CaO ile • Alüminyum hidroksit oluyor. – Proses değişkenleri T, T NaOH – konsantrasyonu, konsantrasyonu basınç, mol oranı (K) • K için Na2O şeklinde bulanan Na belirleyici • K, çözümlendirme sırasında sürekli düşüyor zira düşüyor, – organik mineraller ve boksitteki karbonatlar • Boksit B k i sodası d (N 2CO3) veya Sodalit (Na S d li (Na4Al3Si3O12Cl) oluşuyor Na2O kayıpları • Çözünme Hızı – boksit tipi – tane boyutu – Çözümlendirme T – Çözümlendirme Çö ü l di t – Boksit yüzeyi – Na2O konsantrasyonu – Al2O3 konsantrasyonu – Otoklavdaki karıştırma Element Fe TiO2 Ga Gittiği Yer Sediment Sediment/Prosesreaksiy onu CaO ile birlikte Bileşik Çözelti içerisinde V2 O 5 CaO ile birlikte Bileşik SiO2 P2O5 Ç Kırmızı Çamur Kırmızı Çamur Kırmızı Çamur Kazanılıyor Kırmızı Çamur CaO ile birlikte Bileşik Kırmızı Çamur %25 Oxalat, Oxalat karbonat olarak Kırmızı çamurda C (Organik) %25 Gaz oluşumu (CO2, (CO2 alkan vv.b.) b) % 50 çözeltide • Boksitte – emprüteler var • çö çözeltiye e t ye geç geçiyor yo – özel bir temizleme ile alınır •Ç Çöküyor y – Çöken katı çözelti (kırmızı çamur) büyük bir atık sorunu • Tam ayrım için çözelti bir döngü ile çalışıyor. • Boru Reaktörü – Tüm reaktör bir boru – Isıtma için mantolanmış – Çözelti • 140 Na2O g/l • membran pompalar ile – – – – Turbulentli akış Verimli ısı değişimi Yüksek ü se reaksiyon ea s yo hızı Tek yönde akış • Membran pompa ile • reaktöre 80 bar’a kadar basılıyor • Sadece pompa çözeltinin hareketine izin veriyor. • Giriş – 8080-360 m3/h – max. max. 230 bar basınç var (pratikte max max.. 100 bar) • Basınç giderme ile kademeli olarak 1 bar atmosfer basıncına kadar kadar ↓, • Burada çözelti kaynamaya başlıyor ve sıcak çözelti buharı reaktörün ısıtılmasında kullanılıyor kullanılıyor. • Halen Dünyada Almanya, Çin ve Avustralya’da boru reaktörü var Boru Reaktörü Çözümlendirme B Boru reaktörü ktö ü • Otoklav Reaktör – Prensip boru reaktörüne benzer – Süspansiyon boksit ve çözücü 80 °C de • Otoklava pompalanıyor • Seri bağlı reaktörlerde – Önce gerekli basınç – Sonra da sıcaklık sağlanıyor ğ y • Basınç alma sonucu açığa çıkan ısı ısıtma için kullanılıyor Ot kl Çözümlendirme Otoklav Çö ü l di • Bir çok reaktör ard arda birbirine bağlanmış – Geçmişte küçük otoklavlar (karıştırma ve ısıtmalı)) 25 adet – Günümüzde genellikle büyük (karıştırmasız ve ısıtmasız) iki adet – Boru reaktörü ile karşılaştırıldığında • Daha hantal • Verim düşük • Uzun U çözümlendirme ö ü l di süreleri ü l i • Tıkanmalar v.b. hatalar Seri bağlanmış otoklav Boksit B k it çözümlendirme ö ü l di süreleri ü l i • Otoklavda çözümlendirme – 3-5 saat – 2 m3/t Al2O3 hacim gerekli • Boru reaktörü ile çözümlendirme – 5 dak gerekli – 0.1 m3//t Al2O3 g Boru Reaktörü ve Otoklav Karşılaştırma Boru Reaktörü B ğ Bağımsız Reaktör R ktö Sayısı S 4 Toplam Uzunluk/Yükseklik 4 km Çap p 120 mm İçç Ç Toplam Hacim 45 m3 Proses Sıcaklığında Reaksiyon Süresi 5 dak. Çözümlendirme Hızı 300‐340 m3/h Kapasite 150000 t Al2O3 En Yüksek k k Basınç 60 bar b Giriş Sıcaklığı 80 °C Çözümlendirme Sıcaklığı 280 °C C Na2O/Al2O3 Mol Oranı 1.25‐1.3 y Na2O Konsantrasyonu 135 g/ g/l Otoklav 58 5‐8 <5 m <3 m 250 m3 3 saat 80 m3/h 45000 t Al2O3 55 bar b 80 °C 250 °C C 1.25‐1.3 150 g/ g/l • 10 K sıcaklık artışı ile – Reaksiyon hızı 2.5 kat arttırılabilir C de 40 dak dak.. Çözünme – 240 °C’de – 275 °C’de 1.6 dak. dak. – Sıcaklık S kl k artışı t için i i basınç b gerekli kli • Çözeltide Al2O3 değil [Al(OH)4]- iyonları var • Atmosfer basıncına geri dönüldüğünde – Yüksek [Al(OH)4]- konsantrasyonlarında • Al Al--hidroksit çökebilir • Tıkanmalara neden olabilir • Kırmızı Çamur Ayırma – Çözümlendirme sonrası • Sed SedimentasyonSedimentasyon e tasyo -yyıkama a a prosesi p oses – Kırmızı çamur • Bu ayrıma y – – – – K=1.35’lik çözelti geliyor Zayıf çözelti (yıkamadan gelen) ile seyreltiliyor K=1.6K=1.6-1.8 oluyor (Al (Al--OH çökelmesini önlemek için) Katı konsantrasyonu 50 g/l olarak ayarlanıyor Kırımızı Çamur Yıkama • Yıkamada – Önce sıcak çözelti tikener’e veriliyor • Filtre t e so sonrası as te temiz çö çözelti et e en fazla a a 40 0 mg/l g/ katı at • Ayrılan ise 500500-700 g/l katı • Ayrılan kırmızı çamur çözeltinin % 44--8 • Ayırma süreleri 1010-15 h – İki kademe yıkama daha var • En son vakum tambur filtreler ile ayrılıyor • Filtre sonrası 11--2 t nemli k. k Çamur • Depolara yığılıyor – Depolar tabandan izole – Depo kapasiteyi doldurduğunda – Nötr yyapılıp p p yeşillendiriliyor y ş y Boksit--Kırmızı Çamur Karşılaştırma Boksit Boksit % Ağırlık Kırmızı Çamur kg % 1000 kg 400 Al2O3 56‐60 560‐600 15‐28 60‐112 SiO2 3‐6 30‐60 6‐15 24‐60 Fe2O3 2‐8 20‐80 5‐20 20‐80 TiO2 3 30 7.5 30 CaO 01 0.1 1 ‐ ‐ Na2O ‐ ‐ 4‐9 16‐36 Uçucular 30 300 10 40 K Kırmızı Ç Çamur Toplama T l Alanı Al • Al Al--Hidroksit Kristalizasyonu y – Kristalleşme için doymuş çözelti • 90 °C C’dan dan 55 55--75 °C sıcaklığa soğuma ile – Böylece AlAl-OH metastabil bölgeye geliyor – Burada [Al(OH) ( )4]- iyonları y – %10%10-16 H2O içeren Al(OH)3. xH2O (katı) haline geliyor • Kristalizasyon karıştırmalı – Çökme olmasın ve – En fazla kristalizasyon yüzeyi ile çalışmak için – Kristalizasyonu hızlandırmak için % 80 Al(OH)3 geri gidiyor Çekirdek oluşturucu • Çok dikkat edilmesi gereken husus – Çözelti hep instabil bölgede kalmalı Kristalleşen K i t ll Al-Hidroksit AlHid k it Al--Hidroksit Al Hid k it Metastabil M t t bil Bölgesi Böl i • Karıştırmalı Kristalizasyon Tankları • Kristalizasyon – 2000 2000--4500 m3 hacimli çok büyük tanklarda • İnce AlAl-OH disk filtrelerde ayrılıyor ve çekirdek oluşturucu olarak kristalizasyona geri gidiyor • Kaba AlAl-OH tambur filtrelerde ayrılıyor, kalsine veya depo • Bayer yönteminin temelinde döngü prosesi olması var – Na2O • Çözümlendirme – Öğütme ile başlıyor – K. Çamur yıkama ile sona eriyor – Al(OH)3 • Kristalizasyon • Çekirdek oluşturucu B Bayer Yö t i d Çözücü Yönteminde Çö ü ü Döngüsü Dö ü ü • Al2O3 Kalsinasyonu – AlAl-OH • % 66-16 6 nem e içeriyor çe yo • Bu nem ayrıca kristal suyunda (hidrat) – Bu hali ile elektroliz mümkün değil • HF HF--gaz oluşturabiliyor (zehirli) – Bu nedenle kalsinasyon • Nem uzaklaştırılıyor • Ürün Ü ü saff Al2O3 oluyor l • 1000 1000--1300 °C aralığında kalsinasyon • 2Al(OH) l( )3+xH2O = All2O3 + (2+x) ( ) H2O • Kalsinasyon için iki yöntem var – Döner fırın (eski ) • İçi ç refrakter e a te kaplı ap eğ eğimli ve eu uzunluk u u boyunca boyu ca dönen dö e boru tipinde fırın • Fırına üst bölgeden g AlAl-OH veriliyor y – Rotasyon ve eğim ile yavaş fırının alt bölgesinde kalsine • Isıtma alt tarafta bulunan fuel oil veya LPG (NLP) ile sağlanıyor • Kalsine akışkan yatak bir başka döner fırında soğutuluyor ğ t l Dö Döner F Fırın Kalsinasyonu K l i • Döner fırında tozlaşma ve refrakter aşınmaları var • Döner fırın ekonomik değil ve sorunlu – Fırın verimi düşük – Refrakterlere termik yük geliyor y p pahalı – Bakım ve revizyonu – Çok yer kaplıyor – Al2O3 refrakterden gelen SiO2 ile kirleniyor • Akışkan yatak (yeni) • Enerji kullanımı daha düşük • Daha da düşürmek ısı değiştiriciler ile mümkün Akışkan Yatakta Kalsinasyon • Akışkan yatak – Bir taraftan verilen Al(OH)3 fırında akışkan – Diğer tarafa ulaşıyor – Burada siklon ile gazlarda ayrılıyor • Siklon tarafından dışarı alınan sadece %3 • Diğeri akışkan yatakta dolaşıyor • Dolaşımın D l nedeni d i – % 100 kalsinasyonun sağlanması • Akışkan yatak özellikleri – İnce taneli oksit • Büyük üyü reaksiyon ea s yo yüzeyi yü ey • Düşük difüzyon mesafeleri – Yüksek gaz ve katı hızları • Yüksek ısı ve madde geçişleri – Homojen sıcaklık – Katı iyi karışıyor • Alüminyumoksit (Al2O3) – Kalsine Al2O3 (tonerde) • Kuru u u ve e toz to halde a de • %99 üzerinde saf • Al üretimi için elektroliz • Zımpara ve aşındırıcı • Kimya sanayinde • Refrakter üretiminde • 33.98 98 g/cm3 yoğunluk • 2053 °C ergime sıcaklığı Kristalleştirme Kalsinasyon Kırmızı Çamur Ayırma Elektroliz Ga Kazanımı Hazır Boksit Liman Boru Reaktörü Sıvı Tuz Elektrolizi ile Al Kazanımı • Alüminyum Elektrolizi • Kalsine ve saf Al2O3 den Me Al üretiliyor. • Alternatif yöntem var ama uygulanmıyor. uygulanmıyor o NEDENLERİ • Yüksek O2 afinitesi • Oksidasyon reaksiyonu Ellingham diyagramında en altlarda • Karbon K b il ile redüksiyon dük i mümkün ü kü değil, d ğil zira i AlAl-karbür k bü oluşuyor. • Al3+ -Al için sulu çöz. Red Red.. İçin standart pot.pot.-1,67 V • Ayrıca Al2O3 suda çözünmüyor. • Tek yyöntem Hall ve Heroult’un bulduğu ğ yüksek y sıcaklıkta tuz çözeltileri ile uygulanan elektroliz. • Hammaddeler • Al2O3 (kalsine kalsine)) • Elektrolit + Karbon AnotBloklar • Elektrik Enerjisi • Ürünler Ü l • Sıvı %99,6 , lık Al • CO, CO2 ve F F-- içeren gazlar • Kullanılmış Elektrolit • Sıvı alüminyum • fiziksel (ve sıcaklık olmakla birlikte kimyasal) yyöntemler ile rafine ediliyor y • alaşımlandıktan sonra levha, külçe veya bilet şeklinde dökülüyor. dökülüyor • Kullanılan hurda Alüminyum sınıflandırıldıktan fl d ld k sonra tekrar k ergitilip i ili kullanılabiliyor. • Dünya Primer Al Üretimi Orta ve Batı Avrupa (Almanya %2 5 Norveç %4 %2,5, %4,3) 3) • Elektrolit • Al’nin elektro kimyasal redüksiyonu için • Al2O3 bileşiğinin şğ elektrolit içerisinde ç iyonik y hale gelerek çözünmesi gerekli • Kriyolit yo t tuzu tu u (Na3AlF6 ) sıvı s v halde a de elektrolit e e t o t olarak oaa kullanılıyor. • Yüksek İyonik iletkenliği var ve yüksek miktarda Al2O3 çözebiliyor. • 950 950--990 °C arasında (optimal 960 °C) sıvı sı ı kriyolit kri olit • Kriyolit NF NF--AlF3 sisteminde bir faz • Elektrolizde AlF3 %10 fazla, düşük likidüs sıcaklığı için • NaF NaF--AlF3 denge diyagramı • İstenilen proses sıcaklığında çalışmak için elektrolitteki Al2O3 miktarı %1%1-4 olmalı • düşük Al2O3 oranlarında • • • • • istenmeyen anot reaksiyonları anot efekti F içerikli gazlar oluşuyor yalıtkan bir tabaka oluşturuyor ani akım yoğunluğu artışları meydana gliyor gliyor,, verimi düşürüyor. • yüksek Al2O3 oranlarında – Al2O3 hızlı çözünmüyor – gerçi likidüs sıcaklığı düşüyor – elektrolit kıvamı artıyor. • Kriyolit Kriyolit--Al2O3 denge diyagramı Çalışma Bölgesi • Elektrolite ilaveler var • bunlar iletkenliği arttırıyor • Ergime sıcaklığını ayarlamak için katılıyor • İlavelerde dikkat edilmesi gereken • istenmeyen it elementlerin l tl i redüklenmemesi dükl i • İdeal İlaveler İçin o Elektrolit yoğunluğu düşük olmalı (Sıvı Alüminyum Alüminyumy - Elektrolit Ayırımı y için) ç ) o Metal Al çözünürlüğü düşük olmalı o Tliq düşük olmalı o Mümkün olduğu kadar Al2O3 çözünürlüğünü etkilememesi kil i o Elektrolitin Elektriksel İletkenliğini yükseltmesi o Buharlaşma basıncını azaltması • varolan ve halen kullanılan ilavelerde • tüm koşullar sağlanmıyor • problem Al2O3 çözünürlüğünü düşürmeleri • En çok kullanılan ilave • AlF3 • Tliqq ↓ •ρ ↓ • ilet ilet.. ↓ • Al2O3 çöz. ↓ • CaF2 • ρ yükseltiyor • Elektrolit için pozitif etki sağlıyor. sağlıyor • LiF • • • • • • spesifik akımı düşürüyor İletkenliği ğ yyükseltiyor y Tliq düşürüyor ama alüminyuma geçiyor pahalı alüminyuma geçmesi ile folyo için kullanılamaz hale getiriliyor. • Rafinasyonu çok zor. Bu nedenle kullanımı sınırlı. • MgF2 • CaF2’den daha uygun özelliklere sahip • ama bir miktar Alüminyuma geçiyor geçiyor. • NaCl • • • • • • ρ düşürüyor iletkenliği ğ yyükseltiyor y ama elektrolit üzerinde oluşan kabuk daha sert Ve HCL ve Cl2 oluşturuyor oluşturuyor.. Problem arıtma ve korozyon. korozyon. Çok az kullanımı var. • İlavelerin Elektrolit Özelliklerine Etkisi Ergime Sıcaklığı Yoğunluk Elektriksel İlet. Metal Çözünürlüğü Buharlaşma Basıncı • İlavelerin Etkileri Al2O3 Çözünürlüğü (Ağ. %) Dinamik Viskosite İlave (Ağ. %) İlave (Ağ. %) İİletkenlik (1/Ω cm) Yoğunluk (g/cm3) (g/ İlave (Ağ. %) İlave (Ağ. %) • Elektrolit Bileşimi • Tuz elektrolizi 4 Reaksiyon var – Elektrolizin iyonlara ayrılışı ün çözünmesi – Al2O3’ün – Katot reaksiyonu – Anot A reaksiyonu ki • Temel Reaksiyonlar Elektrolitin Ayrışması Al2O3’ün elektrolitte Ayrışması Katot Reaksiyonu A tR Anot Reaksiyonu k i • Toplam Reaksiyon Al2O3 (Elektrolit) + xC = 2Al + m CO2 +n CO • Gerçekte bu kadar basit değil. – Örneğin; elektrolitte Al3+ iyonları yok. yok – Aslında Al2O3’ün sıvı tuz içinde çözünmesi ile yük ve madde dd transferi f i yapan iyonlar i l var. – Tam olarak reaksiyon mekanizması bugün dahi anlaşılmış değil • Şematik hücre kesiti C-Anot Kriyolit Kabuk Al2O3 feeding Al2O3 kabuk Elektrolit SiC Tuğlalar R f kt Refrakter Akım Barası (Dökme dem C Manto Çelik Banyo • Akım karbon anot (Elektrolit içine giren ) • • • üzerinden hücreye giriyor. Hücre tabanı karbon ve katot görevini görüyor , tabanda sıvı Alüminyum birikiyor. Akım sıvı Alüminyumdan geçip C katota ulaşıyor ş y ve buradan hücreden ççıkıyor. y Doğru akım geçtiği sürece çözünen Al2O3’den katotta sıvı alüminyum , anotta oksijen çıkışı oluyor • Bu O2 anottaki C ile CO2 oluşturuyor bu • • şekilde anot harcanıyor. Elektrolitteki F F’dan dan ise flor gazları çıkıyor arıtma gerekli. Elektrolit 950950-970 °C arasında sıvı olduğu için bu aralıkta ççalışmak ş gerekli g • Burada elektrolit ρ=2,19/cm3 , Alüminyum ise • • • 2,3 g/ cm3 Sıvı Alüminyum yüksekliği 1212-23 cm cm, elektrolit İse 18 18--25 cm Katotta akım dökme demir baralar üzerinden dışarı ş çıkıyor ç y Dökme demir baralar C-taban altından çelik temelin içerisine yerleştirilmiş. yerleştirilmiş • Al Al--Elektroliz Hücreleri • Katot için en uygun malzeme C – iletkenliği yeterli – Alüminyum ile reaksiyona girmiyor – Buna rağmen 2000 günden sonra (5,5 yıl) değiştirilmesi gerekiyor. gerekiyor – Zira zamanla Al4C3 oluşuyor veya erozyon ile aşınıyor. • Anot – Al2O3 – katılaşmış elektrolit ile kapatılıyor – böylece sert bir kabuk oluşuyor –b bu kabuk k b k ısı iizolasyonu l sağlıyor. ğl • 750 750--1 ton ön sinterlenmişş anot bloklar kullanılır. • Her hücrede 20 20--30 ikili sırada anot blok var. • Anot %75%75-80 kullanıldıktan sonra değişmesi gerekiyor. – (20(20-30 gün sonra değişim) • Anot artıkları yeni anot üretiminde kullanılıyor. • Çıkan O2 gazı – anot gazını %10 CO+%90 CO2 oluşturuyor • Al2O3’ün periyodik olarak ilave edilmesi gerekiyor g y • Kriyolit çalışma sıcaklığında – %10’a kadar Al2O3 çözelebiliyor. • %2 %2--5 arası hedefleniyor. hedefleniyor – Düşük Al2O3 aralarında anot efekti (ani gerilim artışı) t ) oluşabiliyor. l bili • Nedeni CxFy gazların anot yüzeyini izole etmesi. – ↑ Al2O3 aralarında ise elek. direnci ↑, ve Al2O3 çözünürlüğü ↓ • En iyi çözüm Al2O3’ü hücre gerilimine göre gerekli miktarda – otomatik beslemek • Hücre tabanında toplanan Alüminyumun – 1-2 günde boşaltılması gerekiyor. • Buu şe şekilde de gü günlük ü 180 80 kA’lik hücreden üc ede – 1300 kg. Alüminyum kazanılıyor. • Genelde G ld bir bi çokk hücre hü serii bağlanıyor b ğl – akım baralar ile hücrelere seri veriliyor. (yukarıdan) • Side by side hücreler ile – düşük AnotAnot-katot mesafesi – Düşük çalışma gerilimi • Gelişmeler – hücreleri büyütmek ğ ğ yyükseltmek – akım yyoğunluğunu – emisyonları düşürmek Baca gazı yönü ve flor absorbsiyonu Al2O3 İlavesi İ Elektrostatik Ayrım y Baca Gazı Siklon filtre Elektrostatik filtre Toz Baca Gazı Elektroliz Hücresi Toplam Kapasite [t/yıl] Hü Hücre dü düzenii Hücre Sayısı ücre Boyutları y Hücrede anot Sayısı Akım (kA) Hücre gerilimi • 4 birim boksit – 2 birim Al2O3 • 1 bbirim alüminyum aü yu • Birimler ağırlık • Sıvı Al işlenmesi – Hangi yöne gideceği alaşıma bağlı • (dö (dövme(dövme e-dö döküm) ü ) – Alaşımlama – İkincil Metalurji – Döküm • Kriter alaşım elementleri özellikle Si • Döküm alaşımları – Yüksek miktarda alaşım elementleri • (S (Si,, Cu, Mg, g, Zn)) – AlSi7Mg, AlSi12, AlSi6Cu, AlZn5Mg – Motor parçaları parçaları, kapı kasaları, kasaları tavalar mutfak aletleri, jantlar • Dövme ve hadde alaşımları – Düşük Al elementleri (Mn, Mg, Cu, Ni, Zn, Si, Fe)) – AlMn2Mg1, AlSi1Mg, AlCuMg, AlZnMgCu – İçecek kutuları kutuları, ambalaj, ambalaj folyo, folyo extruzyon, extruzyon profil, iletkenler v.b. Sıvı Al emprüteler içerir •Ç Çözünmüşş halde – genelde H • Nem • Ortam • Nemli alaşımlar – Na, Li, Ca da olabilir • Katı halde – Endogen (sıvıda Al2O3 oksiti veya MgO) – Exogen • Karbürler (elektrolizden) • Aşınma ile gelen refrakter parçaları • Kalıntı boyutları – Birkaç μm ile birkaç mm arasında – Genellikle birleşiyor (aglomere) • İstenilen malzeme özellikleri için giderilmeli – Gaz için vakum – İnert gaz ile • H inert gaz kabarcığına gidiyor • İçinde molekül oluyor – İnert İ t gaza Cl ilavesi il i ile il • Çözünmüş alkaliler için (Na, K) • Sıvı Alüminyuma (döküm veya tutma fırınında) – Yüzeydeki Al2O3 karışmamalı • Ziraa ρ Al2O3 ~ ρ Al oolduğu duğu için ç çö çökmüyor, üyo , Al ile e katılaşıyor • Dökümöncesi filtre gerekli g – Köpük seramik filtreler • Çelik kesintisiz (sonsuz boy) sürekli dökülür • Al ise sürekli değişen alaşım bileşimi nedeniyle kesintili dökülür • Hadde veya ekstrüzyon kütükleri için dikey sürekli döküm kullanılır – Kokil (primer soğutma) – Su soğutmalı AlAl-ring – Katılaşma K tl kokil k kil içinde i i d ve döküm dökü tablasında t bl d – Tabla dikey aşağıya hareketli – Kalıpta indirekt soğutma var – Direkt soğutma kalıptan akan su ile • Üretim hurdası ve kullanılmış Al hammadde – İkincil Al kaynakları – Artan Al üretimi ile artuyor – Primer Pi üretime ü ti göre ö daha d h ekonomik k ik üretim ü ti – Enerji (1 ton primer Al ) = Enerji (20 ton recycling Al) R Recycling li • Recycling en çok AB, Japonya ve ABD + Kanada – Zira kullanım ve hurda kaynakları en fazla • Recycling hammaddeleri – Hurdalar – Al içeren endüstriyel yan ürünler • Hurda üretim ve tüketim sırasında oluşuyor – İlk tasnif Yeni hurda Eski hurda • Döküm Alaşımları – Yüksek alaşım oranları Si, Cu Cu, Mg, Mg Zn – Alaşım elementleri Si – Çok farklı katkılar var (örneğin Fe) – AlSi7Mg, AlSi7M AlSi12, AlSi12 AlSi6Cu, AlSi6C AlZn5Mg AlZ 5M – Kalıp veya basınçlı döküm • Motor parçaları, jant, kapı kasaları, tavalar – En fazla Si var • Gidermek ekonomik dağil – Döküm hurda döküm alaşımı olarak • Hadde ve dövme alaşımlar – Yüksek alaşımlı değil Mn Mg, Mg Si, Si Cu, Cu Zn – Mn, • Ayrıca Fe ve Li da var – Yine hadde ve dövme alaşımlar olarak • Üretim Hurdaları – Üretim sırasında % 30 hurda çıkıyor • pa parça ça dö döküm ü • Hammade işlerken – Genellikle iç hurda olarak değerlendiriliyor – Büyük parça hurda ve analizi belli –P Primer i Al üretiminde ü ti i d soğutucu ğ t olarak l k – Extern hurdalar • Üretim artıkları • talaşlar • Eski hurdalar – Al içeren malzemeler • Yapılar ap a • Konstrüksiyonlar v.b. – Toplama hurdalardan paket hurdalara kadar çeşitli – Kablolar ve tel hurdalar • Kablo tel işlemeden gelen • İnce İ kkesilmiş il i granül ül hurda h d – Paketleme • En büyük problem çok farklı alaşım tipleri var • Kirlenme çok fazla • Tasnif için farklı yöntemler var • Elle veya akışkan yatakta ayrım – Ergitilen Hurda Al primer Al ile seyreltilebiliyor • Talaş huradalar – Kesme ve işleme sırasında çıkan hurda – Çok farklı bileşimde – Genellikle çok kirli • Curuflar C fl (Al içerikli) i ikli) – Ergitme, g , döküm,, alaşımlama ş sırasında açığa çğ çıkıyor • Toplama ve ergitilmiş hurda • Rafinasyon fırınında AlAl-recycling – Döküm ve çok farklı Al alaşımların yüksek kalitede Al döküm alaşımlarına ş dönüşümü ş için ç – Al hurda kırma ile ufalamadan sonra • Organik (boya, (boya vernik, vernik plastik ve yağ) komponentlerden arındırılıyor • Bu yönteme Pirolüz adı veriliyor • Pirolüz= Oksijen atmosferinde kontrollü termik ayrışma y ş • Organik komp kurum oluyor • Buu sıcaklıkta s a a metalde e a de herhangi e a g değ değişim ş yo yok • Remelter • Daha temiz, düşük alaşımlı, dövme veya hadde hurda kullanılıyor • Genellikle büyük miktarda tasnifli hurda – Benzer veya aynı kim. Bil. – Hurda tasnifi ekstra maliyet • Hurda kırılıyor • Ergitmeye uygun paketleme • Genellikle çok kamaralı fırınlar var – Ön ısıtma ile pirolüz • Döner fırın • Potalı induksiyon fırınları • Yolluklu induksiyon fırınları – Rafinasyon için • Sıcak tutma fırınlarına • Döküme • Rafinasyon inert gaz ve filtreler ile • Yatay fırın • En önemli özelliği baca gazlarının hurdayı ön ısıtması – Ergitme – Sıcak tutma – Ve V öküm ökü fırını f ile il kombine k bi edilmiş dil i – Bu nedenle devrilebiliyor – Sabit ama metal yolluklu olanları da var • Fırına şarj bacadan • Ön taraftan da şarj mümkün – Kuru talaş hurda – Büyük parça hurda v.b. • Fırın devrilerek boşaltılıyor • Isıtma iki brülör yardımı ile • Fırına şarj edilen hurda ergitiliyor – Ergime sonrası tutma havuzuna • Gaz çıkışı 500 ºC – Bacadan şarj edilen hurda ön ısıtılıyor • Organik komp. Yanıyor • Fırının ısıl verimi % 50 • 2 t/ht/h-3 t/h verim var • Çift Hazneli Fırın •Ç Çok hazneli fırın tiplerinden p • Az alaşımlı veya az kirli hurdalar için • Çift Hazneli Fırın 1- Şarj Kapağı 2- Şarj Haznesi 3456- Ana hazne Sıvı Al Sirkulasyon fanı Brülör 7- O2 girişi 8- Yakıt girişi g ş 9- Yanma haznesi 10- O2 ölçüm sondası 11- İşlem ş kapağı p ğ 12- Sıcaklık Ölçümü 13- Kirli baca gazı 14- Temiz baca gazı 14 • Döner Tambur Fırın • Çok karışık ve kirli hurdalar için – Tuz ile ergitme – Fırının dış tarafı silindir çelik kaplama – Döner ve yatay pozisyonda • Dönme iki büyük yatakta – İçi refrakter tuğla ile örülü dev /dak ile dönüyor – 1-8 dev./dak – Tek şarj yapılıyor (10(10-60 ton) – 6-7 ton/h t /h Döner Tambur Fırın • Isıtma alın yüzeyden – Brülör (d. Gaz, fuel oil, hava) • Şarj brülör kapağından – Brülör kapağı yerine karşı alın yüzeyden • Verim artışı için • Oksidasyonu y düşürmek ş için ç alev endirekt – Isı dönerken tuğlalardan alınıyor • Isıl verim % 35 • İzolasyon+hava yerine saf O2 ile verim % 70 • Baca gazları 950 °C • Fırın gazları çok tozlu ve kirli – Kullanılmıyor – Me partikülleri – Bileşimi Cl, HF, F, C (organiklerden) – Yanda Y d çıkış k yolluğu ll ğ • Önce Al • Sonra curuf • Devrilebilir Döner Fırın – Isıtma oksijen alevi ile – Çok düşük miktarda tuz ile izabe • Düşük tuz ile curuf kek şeklinde ve katı • Dibe çöküyor • Fırından almak için devirmeli – Çok kirli Al için • Örneğin Al’ca zengin curuf atıkları v.b. – Kapasite yaklaşık kl k 2 ton Devrilebilir Döner Fırın Devrilebilir Döner Fırında şarj • Tuz Curuf • Al hurdaların ergitme işleminde – curuflaştırıcı • Fırın atmosferinin sıvı Al’yi oksitlemesini önlüyor • Kalıntıları çözüyor • Sıvı Al’yi temizliyor – Bileşimi ş : % 70 NaCl+ NaCl+ % 30 KCl • Katkı olarak –%3 3--5 CaF2 ((Fluşpat Fluşpat)) ((kriyolit kriyolit de olur) • TF= Tuz Faktörü – TF 0,50,5-1,5 300--500 kg tuz/t Al – 300 TuzMiktarı TF = Al Hurda − AlErgitmesonrası – TF=f(kalıntılar TF f(kalıntılar, spesifik yüzey alanı) – Pratikte kalıntı ağırlığının 0,8 0,8--1,2 katı tuz gerekli – Hurda H d ne kkadar d küçük kü ük ve ne kadar k d oksitli k itli ise i tuz t o kadar önemli mTuzCuruf 100 − η Al = m AlHurda ⋅ TF 100 • Al’nin yüksek oksijen afinitesi – Yüzeyde oksit tabakası – Tuzun görevleri arasında • Yüzeye yapışık kirlilikleri çözmek • Al sıvı damlaların koagulasyonunu sağlamak • Sıvı üzerini örtmek (oksidasyonu önlemek) • Tuzun özellikleri – Fırın refrakterleri ile reak. Olmamalı – Kolay bulunmalı – Ucuz olmalı – Termokimyasal T ki l stabilite t bilit – Yüksek termik stabilite – Düşük parçalanma gazlaşma – Yoğunluk farkı yüksek olmalı – Düşük vizkozite – Optimum O ti yüzey ü gerilimi ili i – Yüksek kalıntı çözünürlüğü • Al kayıpları – Tuz curufta Al çözünürlüğü • Ço Çok düşük düşü ihmal a edilebilir ed eb • Al NaCl veya KCl’de çok az çözünüyor – Kimyasal dönüşümler ile • Termodinamik olarak Cl tuzları ile yok • Flor tuzları ve Mg içeren hurdada kayıplar var – Çok kirli curuflarda Me kayıpları • Özellikle Ö llikl nemlili malzemede l d – Alaşım elementleri Al kayıplarını etkiliyor • Zn dışında hepsi • Cu, Sn ve Fe – Al ile tuz arasındaki yüzey gerilimini azaltıyor • Mg ile kayıplar kimyasal dönüşümler ile • Sıvı Al • İkincil kaynaklardan kazanılan Al – Sürekli döküme – İngot döküme – Bunlar için taşıma mümkün (100(100-500 km) potalara 800800-900 °C – Sıvı Al p • 10 10--15 °C/h ile soğuyor • Soğuma ğ hızı ççok düşük ş Al Problemleri • Al elektrolizi için kullanılan akım şiddeti 15 kA/hücre • Hücre gerilimi 6,5 65V • Hücre tabanında sıvı Al yüzeyi 150x250 cm max sıvı yüksekliği ğ 2 cm • Fabrika gücü 10 MW • Bir hücreden günlük bir kez döküm alınıyor. l • Böyle bir işletmenin günlük üretim kapasitesini hesaplayınız • Alüminyum elektrolizinde açığa çıkan O2 anotta C ile reaksiyona girerek %85’i CO ve % 15’i 15 i de CO2 oluşturuyor. • Günlük Al üretimi 181,4 kg/ hücre’dir. • (Al: 27, O:16, C:12 g/mol g/mol)) • Reaksiyonları yazınız • Günde kullanılan Al2O3 miktarını p y hesaplayınız • Günde açığa çıkan CO ve CO2 miktarlarını Nm3 cinsinden hesaplayınız • Al üretimi için aşağıda analizi verilen boksit • • • • • • • • • • kullanılmaktadır Cevher otoklavda NaOH ile çözümlendirilerek Sodyumalüminat çözeltisi oluşturulmaktadır. Ç Çıkan kan kırmızı k m çam çamurun n anali analizii verilmiştir. e ilmişti Boksitteki tüm Fe2O3 ve SiO2 kırmızı çamura geçmektedir. g ç SiO2 ise Al2O3.Na2O.3SiO2.9H2O şeklinde bağlıdır Çözeltinin K değeri 1.5’dur SORULAR Kırmızı çamur miktarını (kg/ton boksit) SiO2) bileşiği ile meydana gelen Al2O3 kayıplarını (boksit içerisindeki Al2O3 %’si olarak) Kırmızı çamurdaki toplam Al2O3 kaybı ve boksit içerisindeki i i i d ki All2O3 %’si %’ i 1 kg SiO2 ile kayıp NaOH ağırlığı Toplam NaOH kaybını hesaplayınız Boksit analizi % Al2O3 58 Fe2O3 6 SiO2 4 TiO2 2 H2O 30 Kır. Çamur analizi % Al2O3 26 Fe2O3 21 Na2O 4