DÜŞÜK KARBONLU ÇELİK SACLARDA SOĞUK DEFORMASYONUN

YÜZEY PÜRÜZLÜLÜĞÜNE ETKİSİ

M.A.AKOY, H.ÇİMENOĞLU, M.K.ŞEŞEN, E.S.KAYALI

İTÜ Metalurji ve Malzeme Mühendisliği Bölümü, 34469, Maslak, İstanbul

Tel: (212) 285 6834 E-posta:[email protected]

Özet: Metalik saclarda, biçimlenebilme kabiliyetinden sonra önemli bir diğer parametre de yüzey durumudur.

Biçimlendirme işlemleri sırasında yüzeyin aşırı oranda pürüzlenmesi üretimin ekonomikliğini ve sürekliliğini olumsuz

yönde etkilemektedir. Biçimlendirilmiş sacın yüzey pürüzlülüğü, biçimlendirme işlemi ile ilgili bir çok faktör ile ilgili olsa

da sacın tane boyutundan da etkilenmektedir. Bu çalışmada iki farklı düşük karbonlu çelik sacda soğuk deformasyonun

yüzey pürüzlülüğüne etkisi incelenmiş olup, uygulanan deformasyonun artması ile, yüzey pürüzlülüğünün arttığı, ancak bu

artışın tane boyutu küçük olan sacda daha az gerçekleştiği belirlenmiştir.

Anahtar sözcükler: Çelik, sac, pürüzlülük, biçimlendirme.

1. GİRİŞ

Metalik saclar, mutfak eşyalarından otomobil parçalarına

kadar bir çok biçimlendirme işlemlerinden geçerek günlük

hayatımıza girmektedir. Biçimlendirme işlemlerinde sacda

meydana gelecek deformasyona bağlı olarak yüzey

pürüzlülüğü artmaktadır. Metalik sac malzemenin yüzey

durumuna genelde görsel olarak karar verilmesine rağmen,

temas problu cihazlarla direkt olarak ölçüm yapılabilir.

Parlak, mat ve pürüzlü olarak sınıflandırılabilecek yüzey

kalitesi, ortalama yüzey pürüzlülüğü (Ra) değerleri ile

belirlenir. Parlak yüzey için Ra 0,6 m, mat yüzey için

0,6>Ra>1,8 m ve pürüzlü yüzey için Ra > 1,5 m değerleri

kabul edilmektedir [1].

Örnek olarak, dekoratif metal kaplama yapılacak yüzeyler

Ra<0,9 m gerektirirken, boya parlaklığı sağlanması

amacıyla otomobillerin görünebilir bölgelerindeki saclarda

Ra<1,5 m arzulanmaktadır. Yüksek oranda derin çekilecek

ürünlerde ise biçimlendirme işlemlerindeki yağlamanın

verimli olabilmesi için 1,5-2,8 m arası Ra değerleri

hedeflenmektedir [1].

Bu çalışmada düşük karbonlu çelik sacların soğuk

deformasyon miktarlarına bağlı olarak yüzeylerindeki

pürüzlülüğü incelenmiştir.

2. DENEYSEL ÇALIŞMALAR

Bu çalışmada kullanılan ve kimyasal bileşimi Tablo 1’de

verilen saclar 1mm kalınlığında olup, Erdemir Demir Çelik

Fabrikaları A.Ş.’de üretilmiştir. Bu saclardan 6114 kalite

olanı kutu tavlama ve 7114 kalite olanı sürekli tavlama

yöntemi ile üretilmişlerdir.

Sacların mekanik özellikleri ve şekillenebilirlikleri hadde

yönüne göre 0, 45 ve 90 yönlerden çıkarılmış olan

örneklerin çekme testleri ile belirlenmiş olup, ortalama

değerler;

(X 2X 45 X 90 ) (1)

X 0

4

formülü ile belirlenmiştir. Burada X ortalama değer, X ise

hadde yönüyle açıya bağlı olan her bir çekme

parametresidir.

Sacların mikroyapıları standart metalografik yöntemle

hazırlanan numuneler üzerinde %2 nital dağlama

sonrasında optik mikroskopta incelenmiştir. Bu çeliklerin

tane boyutları ASTM E-112 standardına [2] göre alansal

yöntem ile hesaplanmıştır.

Biçimlendirme sınır diyagramının çıkarılması için standart

çekme örneklerinin yanı sıra;10, 20, 30, 40, 50 ve 60 mm

çapında çentikler içeren örneklere çekme testi, Erichsen

testi ve 50 mm çapında bir zımbanın kullanıldığı şişirme

testi uygulanmıştır. Her seri sacdan çıkarılan örneklerin

yüzeylerine serigrafik baskı yöntemi ile 3 mm çapında

daireler çizilmiştir. Gerekli testler yapıldıktan sonra, örnek

yüzeyine çizilmiş olan dairelerdeki deformasyonlar, 24x

büyütmeli bir ölçekli mikroskop ile ölçülmüş, bir ölçüm

maksimum uzamanın olduğu yönde, bir ölçüm de buna dik

olan yönde, yani deformasyonun minimum olduğu yönde

alınmıştır. Ölçümler, kırılmanın gerçekleştiği bölgeye en

yakın olan, fakat boyun vermenin henüz gerçekleşmediği

dairelerden yapılmıştır.

Biçimlendirme işlemlerindeki yüzey pürüzlenmesini

karakterize etmek amacıyla hadde yönüne 0 ve 90

yönlerde çıkarılan çekme test örnekleri 4 adımda % 25’ye

kadar deformasyona tabi tutulmuştur. Her deformasyon

adımından sonra örneklerin pürüzlülükleri farklı 3 bölgeden

ölçülmüş ve her adım için ortalama pürüzlülük değerleri

hesaplanmıştır. Sacların yüzey pürüzlülükleri optik problu

bir profilometre cihazı ile belirlenmiştir.

Tablo 1. İncelenen sacların kimyasal bileşimleri.

3. SONUÇLAR VE DEĞERLENDİRMELER

3.1.Mikroyapı ve Mekanik Özellikler

Sacların Tablo 1’de verilmiş olan kimyasal bileşimlerine

göre, 6114 kalite sac düşük karbonlu, Ti içeren 7114 kalite

sac ise arayer atomsuz (interstitial free, IF) çeliği

sınıfındadır.

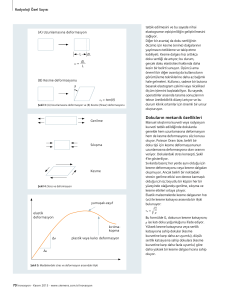

Bu çeliklere ait mikroyapıları Şekil 1’de görülmektedir.

Çelikler tamamen ferritik mikroyapıda olup, 6114 kalite

çelikte hadde yönünde uzamış iri ve 7114 kalite çelikte ise

eşeksenli küçük boyutlu taneler mevcuttur. İncelenen

çeliklerin ASTM E-112’ye göre belirlenen ortalama tane

boyutları ve çekme deneyi ile belirlenen mekanik özellikleri

Tablo 2‘de verilmiştir. İncelenen saclar farklı tane boyutuna

sahip olmalarına rağmen, hemen hemen benzer mekanik

özellikler sergilemektedirler.

Şekil 1. İncelenen sacların hadde yönündeki mikroyapıları

(a) 6114 ve (b) 7114.

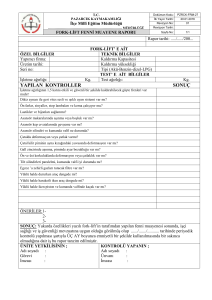

saclarda emniyetli olarak soğuk şekillendirme işlemlerinin

gerçekleştirilebileceği deformasyon oranlarını göstermekte

olup, incelenen saclarda güvenli bölgesi daha geniş olan

7114 kalite sacın biçimlendirme işlemlerinde daha verimli

sonuçlar vereceği söylenebilir [3].

Şekil 2. İncelenen sacların biçimlendirme sınır diyagramları

(a) 6114 ve (b) 7114.

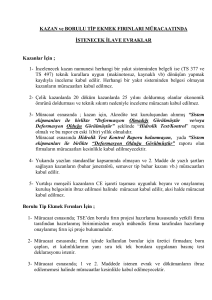

3.3. Yüzey Pürüzlülüğü İncelemesi

İncelenen çelik saclarda tek eksenli çekme durumunda

meydana gelen yüzey pürüzlenme etkisi Şekil 3’te

gösterilmiştir. Deformasyonla oluşan pürüzlenme, ilk yüzey

pürüzlülüğüne eklenir ve deformasyon oranındaki (e) artış

ile yüzey pürüzlülüğü (Ra) artar. Ra ve e arasındaki lineer

ilişki;

Rai = Rao + m. e.(2)

ile ifade edilirken [4, 5], burada Rai belirli bir e değerindeki

yüzey pürüzlülüğü, Rao ilk yüzey pürüzlülüğü ve m ise

pürüzlenme hızıdır. İncelenen saclara ait Rao değerleri ve

Şekil 3’teki eğrilerin eğimlerinden hesaplanan m değerleri

Tablo 3’te verilmiştir.

Şekil 3.Tek eksenli deformasyonun çelik sacların yüzey

pürüzlülüğüne etkisi (a) Hadde yönü ve (b) hadde yönüne

dik.

Tablo 2- İncelenen sacların mekanik özellikleri.

Tablo 3. İncelenen sacların ilk yüzey pürüzlülükleri ve m

değerleri.

4. SONUÇ

3.2. Biçimlendirme Sınır Diyagramı (BSD)

Saclara uygulanan çekme ve şişirme türü testlerden sonra,

hasar bölgelerinde ölçülen elips boyutlarından maksimum

deformasyon (e1) ve bu değerlere karşılık gelen minimum

deformasyonlar (e2) hesaplanarak BSDları çıkarılmıştır

(Şekil 2). BSD eğrisi altında kalan deformasyon bölgesi,

Erdemir üretimi 6114 ve 7114 kalite sacların

biçimlenebilirliğinin

ve

biçimlendirme

sırasında

yüzeylerindeki pürüzlenmenin incelendiği bu çalışmada

aşağıdaki sonuçlar elde edilmiştir.

1. 7114 kalite arayer atomsuz (IF) sac, 6114 kalite düşük

karbonlu saçtan daha yüksek biçimlenebilme kabiliyetine

sahiptir.

2. İncelenen düşük karbonlu çelik saclarda soğuk

deformasyon sonucu oluşan yüzey pürüzlenmesi, tek

eksenli yükleme durumunda;

Rai = Rao + m e

formülüne uymaktadır. Burada Rai herhangi bir

deformasyon oranındaki (e) yüzey pürüzlülüğü, Rao ilk

yüzey pürüzlülüğüdür. İncelenen düşük karbonlu çelik

saclarda, pürüzlenme hızı 6114 kalite saca nazaran 7114

kalite sacda daha düşük olup, ayrıca her iki sacda da

pürüzlenme hızları haddeye dik yönde daha düşük

değerlerdedir.

5. KAYNAKLAR

[1] Ed. Verein Deutscher Eisenhüttenleute, Steel: A

handbook for materials research and engineering, Vol 2:

applications, 1993, Springer-Verlag, Berlin, p.81

[2] Standart method for determining average grain size,

Annual Book of ASTM Standarts, Vol. 03.01, ASTM, West

Conshohocken, PA. 1996.

[3] M.A. Akoy, E.S. Kayalı, H. Çimenoğlu, “The influence

of microstructural features and mechanical properties on the

cold formability of ferritic steel sheets”, ISIJ Int., 44

(2004), p. 422.

[4] R. Mahmudi, M. Mehdizadeh, “Surface roughening

during uniaxial and equi-biaxial stretching of 70-30 brass

sheets”, J. Mater Process. Technol, 122 (2001) p 68

[5] M. Baydoğan, M.A. Akoy, E.S.Kayalı, H.Çimenoğlu,

“Deformation Induced Surface Roughening of Austenitic

Stainless Steels”, ISIJ Int., 43 (2003), p. 1795.