ÇUKUROVA ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

YÜKSEK LİSANS TEZİ

İnan ÜNLÜ

TARIMSAL ÜRÜNLERİN BAZI MEKANİK ÖZELLİKLERİNİ

BELİRLEMEDE KULLANILACAK OTOMATİK KONTROLLÜ

TEST CİHAZI TASARIMI

TARIM MAKİNALARI ANABİLİM DALI

ADANA, 2009

ÖZ

YÜKSEK LİSANS TEZİ

TARIMSAL ÜRÜNLERİN BAZI MEKANİK ÖZELLİKLERİNİ

BELİRLEMEDE KULLANILACAK OTOMATİK KONTROLLÜ TEST

CİHAZI TASARIMI

İnan ÜNLÜ

ÇUKUROVA ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

TARIM MAKİNALARI ANABİLİM DALI

Danışman :

Yıl

:

Jüri

:

Prof. Dr. M. Tunç ÖZCAN

2009, Sayfa: 62

Prof. Dr. M. Tunç ÖZCAN

Yrd. Doç. Dr. Sait M. SAY

Yrd. Doç. Dr. Kubilay K. VURSAVUŞ

Bu çalışmada, özellikle biyolojik malzemelerin mekanik özelliklerinin

incelenmesinde kullanılacak otomatik kontrollü test cihazı tasarımı yapılarak, imal

edilmesi amaçlanmıştır.

Tasarımı yapılacak sistem, tarımsal materyallerin bazı mekanik özelliklerinin

belirlenmesinde kullanılacaktır. Bu sistem ile test materyalinin zamana bağlı kuvvet

deformasyon değerleri test edilecektir. Test düzeneğinin, kuvvet uygulama hızlarının

0.01 mm/s– 10 mm/s arasında değişen değerlerde olması amaçlanmıştır. Ayrıca

kuvvet ve deformasyon değerlerinin analog olarak okunarak bilgisayara aktarılma

aralığı ise en az 25 ms olması ve daha fazla veri alınması amaçlanmıştır. Böylece her

25 ms de bir materyale ait kuvvet ve deformasyon değerleri okunarak bunlar

bilgisayar ortamına aktarılacaktır.

Başlangıçta, otomatik kontrol ve tasarım ile ilgili ilke ve tanımlar belirlenmiş,

test cihazının mekanik tasarımı oluşturulmuş, ardından sistemin bilgisayarla kontrolü

için PLC ve kontrol elemanları ilave edilmiştir. Daha sonra uygun programlama

dilleriyle programlar yazılmıştır.

Yapılan bu çalışmalar sonucunda, belirlenen ilke ve tanımlara uygun çalışan,

otomatik kontrollü test cihazı tasarlanmış ve imal edilmiştir.

Anahtar Kelimeler: PLC, Otomatik Kontrol, Tasarım, Reoloji, Biyolojik Malzeme

I

ABSTRACT

MSc. THESIS

DESIGNING OF AUTOMATIC CONTROLED TEST DEVICE WHICH

USING TO DETERMINE SOME MECHANICAL PROPERTIES OF PLANT

MATERIAL

İnan ÜNLÜ

DEPARTMENT OF AGRICULTURAL MACHINERY

INSTITUTE OF NATURAL AND APPLIED SCIENCES

UNIVERSITY OF ÇUKUROVA

Advisor :

Year

:

Committee:

Prof. Dr. M. Tunç ÖZCAN

2009, Pages: 62

Prof. Dr. M. Tunç ÖZCAN

Asst.Prof.Dr. Sait M. SAY

Asst.Prof.Dr. Kubilay K. VURSAVUŞ

In this study, automatic controlled test device which used in determining on

mechanical properties of biologic materials especially was purposed to design and

manufacture.

The system which is going to design will be used at determining some

mechanical properties of agricultural materials. Force-Deformation values of test

material under time will be examined by this system. Force application velocities of

the test contrivance are between 0,01 mm/s – 10 mm/s were aimed. Besides, the

values of force and deformation transferring to computer are analogue, interval of

value is 25 ms the minimum and more value obtaining was aimed. So, force and

deformation values will be read in every 25 ms and transferred in computer.

To start with, principles and definitions related with automatic control and

design were determined. Mechanical design of test device was formed. Then, PLC

and control components were added for controlling the system by computer. Lastly,

computer programs were written by using suitable program languages.

At the end of the studies, automatic controlled test device which works

suitable with principles and definitions that were determined after was designed and

manufactured.

Key Words: PLC, Automatic Control, Design, Rheology, Biological Material

II

TEŞEKKÜR

Bu çalışmanın gerçekleşmesinde değerli zamanını, düşünce ve yardımlarını

esirgemeyen danışman hocam Prof. Dr. M. Tunç ÖZCAN’a, çalışmalarım esnasında

bilgi

ve

tecrübelerinden

faydalandığım

Dr.

Selçuk

UĞURLUAY,

Emre

SOYUBELLİ ve Fevzi ŞAHBAZ’a, manevi desteklerinden dolayı anneme ve

babama teşekkür ederim.

III

İÇİNDEKİLER

SAYFA

ÖZ..................................................................................................................................I

ABSTRACT.................................................................................................................II

TEŞEKKÜR................................................................................................................III

İÇİNDEKİLER...........................................................................................................IV

ŞEKİLLER DİZİNİ....................................................................................................VI

1. GİRİŞ……………………………………….……………………………………...1

1.1. Mühendislik Tasarımı…...…………………………………...…………...….1

1.1.1. Tasarım Aşamaları……………………………………………………...3

1.1.1.1. Problemin Tanımlanması……………...……………………..3

1.1.1.2. Problemin Analizi……...……………...……………………..4

1.1.1.3. Tasarımın Sentezi……....……………...……………………..4

1.1.1.4. Tasarımın Değerlendirilmesi...………...……………………..4

1.1.1.5. Tasarımın Geliştirilmesi..……………...……………………..5

1.1.2. Tasarımda Bilgi Toplama……………………………………………....5

1.1.3. Tasarımın Özellikleri…...……………………………………………....6

1.1.4. Ürün Yaşam Döngüsü…..……………………………………………....7

1.1.5. Malzeme Seçimi………...……………………………………………....8

1.2. Kalibrasyon……….…………………………………………...……………..9

1.2.1. Kalibrasyon Periyotları……….……………...………………………..11

1.2.2. Nitelik…………..……………………………………………………..11

1.3. Otomatik Kontrol………………………………………………...………....11

1.3.1. Kontrol Sistemlerinin Sınıflandırılması……………………..…….…..13

1.3.1.1. Açık Çevrimli Kontrol Sistemi..……...……..…...………....14

1.3.1.2. Kapalı Çevrimli Kontrol Sistemi..……...…...……………....14

1.3.2. Otomatik Kontrolün Amacı ve Kapsamı…...……..…………………..15

1.4. Reoloji(Akış Bilim)……….………………………………………..……....16

1.4.1. Reolojinin Bazı Temel Kavramları…..………………………………..16

1.4.2. Biyolojik Sistemler ve Mekanik Özellikleri…………………………..16

1.4.3. Mekanik Özellikler ile İlgili Diğer Tanımlar………...……....………..17

IV

1.5. Çalışmanın Önemi ve Amacı………………………...………………..…....20

2. ÖNCEKİ ÇALIŞMALAR………………………………………………………..23

3. MATERYAL ve YÖNTEM………..…………………………………………….34

3.1. Materyal…………………………...………………………………….……34

3.1.1. Yük Hücresi(Loadcell).…………………..…….….……………….…….34

3.1.2. Yük Servo Motor ve Servo Sürücü……..……….…………….….….35

3.1.3. PLC (Programmable Logic Controller)…...…….…………...……….36

3.1.4. Hassas Bilyalı Vidalı Mil………………….…….…………...……….37

3.1.5. Dişli Kayış ve Kasnak Mekanizması………….……...……...……….39

3.2. Yöntem..……………………………...………………………………………39

3.2.1. Test Cihazının Çalışma Prensipleri…..………….…………………….39

3.2.2. Kullanılan Vidalı Mil Seçim Kriterleri.……………………………….40

3.2.3. Test Cihazının Kontrolü………….…..………….…………………….41

3.2.3.1. Servo Motorun Kontrolü………..……...………...………....42

3.2.3.2. Bilgisayardan Veri Girişi ve Çıkışı..…...………...………....43

3.2.3.3. MicroWin ile Excel Programlarının Haberleşmesi………....43

3.2.4. Sistemin Çalışma Algoritması..….…..………….…………………….44

3.2.5. Verilerin Elde Edilmesi ve Değerlendirilmesi…..…………………….47

4. ARAŞTIRMA BULGULARI……………………………….……………………50

4.1. Mekanik Tasarım İle İlgili Bulgular…………………..………………..…..50

4.2. Sistemde Servo Motor Kullanılmasına İlişkin Bulgular..…………………..53

4.3. Test Düzeneğinde PLC Kullanılmasına İlişkin Bulgular……………...........54

4.4. Test Düzeneğinin Bilgisayar ile Kontrol Edilmesine İlişkin Bulgular…......54

4.5. Sistemde Elde Edilen Test Sonuçları ve Değerlendirilmesi..………..…......56

5. SONUÇ VE ÖNERİLER……………………………...………………………….58

KAYNAKLAR……………………………………………………………………...60

ÖZGEÇMİŞ…………………………………………………………………………62

V

ŞEKİLLERİN DİZİNİ

SAYFA

Şekil 1.1 Tasarım Felsefesi………………………...…………………………………2

Şekil 1.2 Tasarım Kısıtlamalarını Belirleyenler ve Temel Kısıtlamalar…….……......7

Şekil 1.3 Ürün Yaşam Döngüsü İçindeki Akış………………….....…………………8

Şekil 1.4 Kapalı Çevrimli Kontrol Sistemi…………………………..……..…...…..15

Şekil 1.5 Tarımsal Ürünler İçin Kuvvet-Deformasyon Eğrisi……….……..…...…..18

Şekil 1.6 Yükleme Boşaltma Eğrisinde Elastikiyet Derecesi………..……..…...…..19

Şekil 1.7 Lineer Olmayan Kuvvet-Gerilim Diyagramlarında Modülleri

Belirlenme Yöntemleri…….………………………………………………..19

Şekil 2.1 Meyvelerin Sıkıştırma Denemelerinde Kullanılan Test Cihazı…..…...…..24

Şekil 2.2 Zedelenme Derinliği ve Çapına Bağlı Olarak Zedelenme Hacminin

Belirlenmesi………..………………………………………………………..29

Şekil 2.3 Bir Elma Örneğinde Zedelenmiş Bölgenin Kesit Alanı….……………….31

Şekil 2.4 Bir Şeftali Örneğinde Zedelenmiş Bölgenin Kesit Alanı…………………31

Şekil 3.1 Yük Hücresi (Loadcell)………...…………………..……………………..34

Şekil 3.2 Servo Motor……………………………………………………………….35

Şekil 3.3 Servo Motor Sürücüsü………..…………………………………………...35

Şekil 3.4 Siemens S7-200 PLC………...……………………………………………37

Şekil 3.5 Hassas Bilyalı Vidalı Mil ve Flanşlı Somun……………………….……...38

Şekil 3.6 Kayış ve Kasnak Mekanizması…………………...…………..…………...39

Şekil 3.7 MicroWin Program Yapısı……..………………...…………..…………...42

Şekil 3.8 Excel’de Hazırlanan Programın Yapısı…………………..…..…………...44

Şekil 3.9 PCAccess’de Hazırlanan Programın Yapısı……...…………..…………...45

Şekil 3.10 MicroWin Programında Motor Devrinin Hesaplanması..…..…………...47

Şekil 3.11 MicroWin Programında Yükün Kg’dan Newton’a Dönüştürülmesi..…...48

Şekil 3.12 MicroWin Programında Mesafenin Hesaplanması……………….....…...48

Şekil 3.13 MicroWin Programında Elde Edilen Verilerin Bilgisayara Aktarılması...49

Şekil 4.1 Sistemin Genel Görünüşü…….…………………………………….……..51

Şekil 4.2 Elektrik Panosu ve Pano İçerisindeki Bağlantıların Genel Görünüşü….....52

Şekil 4.3 Mekanik Düzeneğinin Genel Görünüşü…………………....……………..52

VI

Şekil 4.4 Sistemin Mekanik Düzeneğinin Katı Model Görünüşü ve Elemanları.…..53

Şekil 4.5 MS Excel’de Tasarlanan Programın Genel Görünüşü………………...…..55

Şekil 4.6 Portakal İçin Kuvvet – Deformasyon Diyagramı…...………………...…..56

Şekil 4.7 Golden Elma İçin Kuvvet – Deformasyon Diyagramı...……………...…..57

VII

İnan ÜNLÜ

1. GİRİŞ

1. GİRİŞ

1.1. Mühendislik Tasarımı

Tasarım en genel anlamıyla ihtiyaçtan doğan bir nesnenin zihinde

planlanması veya zihinde planlanan bu düşüncenin bir belge üzerine aktarılması

olarak tanımlanabilir. Bu yaklaşımla bakıldığında, öncelikli olarak tasarımın bir

ihtiyaçtan kaynaklandığını ve bu ihtiyaca cevap vermek için düşünüldüğü ortaya

çıkmaktadır. Yani ortada bir ihtiyaç var ise burada ihtiyacın karşılanması

gerekecektir. Bu nedenle ihtiyaç bir problem olarak adlandırılabilir. Bu problemin

giderilmesi için ortaya atılacak yaklaşımın da tasarım olarak adlandırılması yanlış

olmayacaktır.

Buradan hareketle yukarıda tanımladıklarımız ile birlikte mühendislik

yaklaşımlarını da düşünecek olursak, genel bir mühendislik tasarımı tanımı

yapmamız zor olmayacaktır.

En genel anlamda mühendislik tasarımı, herhangi teknik bir sistemin ödevinin

kesin olarak belirtilmesi, uygulanacak fiziksel prensiplerin saptanması, bu prensipleri

sağlayan elemanların seçimi, bunların montajı ve parça resimlerinin hazırlanmasına

kadar geçen bütün faaliyetleri kapsamaktadır. Buna göre mühendislik tasarımını iki

aşamalı bir faaliyet olarak görmek gerekir. Birincisi; ödevin belirlenmesi ve

uygulanacak fiziksel prensiplerin saptanması, yani teorik modelin kurulması

aşamasıdır. İkincisi ise, fiziksel prensibe göre elemanların seçimi, boyutlandırılması,

montaj ve parça resimlerinin hazırlanması, yani teorik modelin gerçekleştirilmesi

aşamasıdır. Tasarımın birinci aşaması “Konstrüksiyon Sistematiği” adı verilen bilim

dalını, ikinci aşaması ise “Makina Elemanları” bilim dalını ilgilendirmektedir

(Cürgül ve ark., 2002).

Tasarımcının başlangıç noktaları, bilimsel ilkeler ve tasarım konusundaki özel

bilgi ve verileridir. Bir tasarım sürecinde ortaya çıkan ürünün alternatifleri irdelenir

ve gerektiğinde prototip olarak denendikten sonra kabul edilebilirliği tartışılır.

Olumlu sonuç yapım sürecini başlatır. Sonuç olumsuz ise, geri besleme mekanizması

ile tekrar tasarım sürecine sokulur. Tasarım felsefesi olarak tanımladığımız bu

1

İnan ÜNLÜ

1. GİRİŞ

özellikler, Asimow’un verdiği akım şeması Şekil.1.1’de özetlenmiştir (Cürgül ve

ark., 2002).

Tasarımcılık yetenek işi olmakla birlikte, sadece yetenekle sınırlı olarak da

görülmemelidir. Tasarım mühendisliği kavramıyla birlikte tasarımcıdan beklenen

özellikler de değişmiştir. İyi bir tasarım mühendisinden sadece yetenekli olması

değil, aynı zamanda iyi bir malzeme, teknik resim, üretim, ekonomi bilgisine sahip

olması da beklenmektedir.

Bilimsel ve

teknolojik

etkiler

Tasarım Ürünü

Tasarım

Süreci

Tasarım

İrdelemesi

Kabul

Edilir

İş

Tasarım

Bilgileri

Kabul Edilemez

Geri

Besleme

Tasarım

Ürünü

Şekil 1.1. Tasarım Felsefesi (Cürgül ve ark., 2002)

Yine tasarım yapılırken tasarımın şekillendirilmesi belirli kurallar ve istekler

doğrultusunda gelişecektir. Sınırlandırılmış bütçe içerisinde en mükemmel tasarımın

gerçekleştirilmesi gerekmektedir. Tabi ki tasarım sadece satın alma açısından değil,

kullanım açısından da ekonomik olmalıdır. Yani genel anlamda maliyeti oluşturan

üretim, bakım ve işletme maliyetleri gibi etmenler toplamda ekonomik sınırlar

içerisinde olmalıdır.

Tasarım ürünü doğru ve bakımlı kullanımla uzun süre kullanılabilmelidir. Bir

başka deyişle, sınırları içerisinde kullanılan tasarım ürünün fiziksel ömrü uzun

olmalıdır.

Ürün mukavemet kuralları dikkate alınarak tasarlanmalıdır. Yani yükün

uygulanma yönü ve biçimi, bağlantılar, kullanılan malzemelerin şekilleri ve üründe

2

İnan ÜNLÜ

1. GİRİŞ

gelebilecek gerilmeler düşünüldüğünde tasarlanan malzemenin mukavemet sınırı en

yüksek değerde olmalıdır.

Bütün bu çalışmalar yapılırken maliyet de önemli bir kriter olarak dikkate

alınmalı ve yapılan çalışma sonucunda elde edilen ürünün kabul edilebilir sınırlar

içerisinde bir maliyete sahip olması sağlanmalıdır.

1.1.1. Tasarım Aşamaları

Tasarım geliştirilirken tasarımcı için gerekli olacak en önemli özelliklerden

biri de tasarımcının planlı ve düzenli bir çalışma yapabilmesidir. Yani tüm tasarım

aşamaları belirli bir plan ve düzen içerisinde yürütülmelidir. Tasarımı gerektiren

ihtiyacı bir problem, tasarımı ise bir ödev olarak tanımladığımıza göre, probleme ait

bir algoritmanın geliştirilmesi en doğru yaklaşım olacaktır. Bu algoritma sistematik

olarak her problemde aynı olmakla birlikte, karşılaşılacak her probleme ait kendine

has içerik ve çözümleri kapsamalıdır.

Tasarım ödevi yerine getirilirken oluşturulacak algoritma şu adımları

içermelidir (Cürgül ve ark., 2002):

1. Problemin tanımlanması

2. Problemin analizi

3. Tasarımın sentezi

4. Tasarımın değerlendirilmesi

5. Tasarımın geliştirilmesi

1.1.1.1. Problemin Tanımlanması

Tasarım olayı bir problem olarak düşünülürse bu problemin çözümü, birçok

problemin karşılıklı kıyaslanmasıyla mümkündür. Tasarımın başlangıcında ürünün

ödevi, tasarım ve çalışma şekli ile görünümünün karşılıklı uyumu aranmaksızın bu

kavramların kendi içindeki çözümleri ortaya konur. Tasarımın her aşamasında bu üç

kavram çerçevesinde ürünün sorgulaması yapılarak son çözüme ulaşılır (Cürgül ve

ark., 2002).

3

İnan ÜNLÜ

1. GİRİŞ

1.1.1.2. Problemin Analizi

Problem iyice tanımlandıktan sonra artık işin analizi yapılabilir. Analiz, bir

cihazın üretimine başlanırken göz önüne alınan başlangıç koşulları ile hedef satış

fiyatı dahil ürün yelpazesinin uygunluk derecesinin baştan sona incelenmesi olayıdır.

Ürünün başlangıç koşullarına göre bilgi toplanır ve tasarımın her aşamasında üründe

herhangi bir değişikliğe gerek olup olmadığına karar verilir (Cürgül ve ark., 2002).

1.1.1.3. Tasarımın Sentezi

Üretim çalışmaları ve yapılan denemeler sonucu tasarım istekleri uygun

şekilde karara bağlanır. Tasarım planlamasının bu üçüncü aşamasında gerekli güç,

parçaların şekli ve ölçüsü, malzeme gibi özellikler de göz önünde bulundurularak ilk

hesaplamalar yapılır. Bu yolla problemin birçok çözümü elde edilir. Ancak iyi bir

sonuca ulaşmak için yapılan bir dizi çözümden en uygun olanı seçilir (Cürgül ve ark.,

2002).

1.1.1.4. Tasarımın Değerlendirilmesi

Değerlendirme işlemi, tasarım sentezi ve seçilen tasarımın geliştirilmesi

aşamasında yapılmalıdır. Ürün için ortaya atılan her bir çözümde ödev, şekillendirme

ve görünüm gereksinimleri bakımından;

a) Cihaz tasarlandığı şekilde üretilirse birincil ödevini yerine getirecek

mi?

b) İstenilen hızda çalışacak mı?

c) Gerçek ortamına konulduğunda düzgün çalışacak mı?

Sorgulamaları yapılır ve her defasında başlangıç koşullarına göre ortaya çıkan

değişiklikler yeniden değerlendirilir. Bu değerlendirmeler sonucunda bazı çözümler

reddedilir. Her çözümün iyi ve kötü yönleri ele alınarak en iyi (optimum) çözüm

4

İnan ÜNLÜ

1. GİRİŞ

için; her bir çözüm diğeri ile veya beklenen bir profille kıyaslanarak sonuca gidilir

(Cürgül ve ark., 2002).

1.1.1.5. Tasarımın Geliştirilmesi

Hedeflenen tasarımın birden fazla alternatifi geliştirilir. Bu alternatif

çözümler kendini sorgulama ve değerlendirme yöntemleri ile sonuçlandırılır.

Tasarımın geliştirilmesi aşamasında üretim tasarımı ve bunun maliyete etkisi büyük

önem taşır. Bu nedenle prototip geliştirme aşamasında tespit edilen eksik taraflar ve

yapılacak iyileştirme çalışmalarında detay resimlerinden önce bir seri test yapılır.

Alınan sonuçlara göre yapılacak her değişiklik için üretim ve maliyet çalışması

yapılır. Bu çalışmalar sonucunda geliştirme konusundaki gerekli adımlar atılır

(Cürgül ve ark., 2002).

1.1.2. Tasarımda Bilgi Toplama

Tasarımcıda bulunması gereken en önemli özelliklerden biri de gözlem

yapabilme yeteneğidir. Çünkü tasarım aşamasının başlangıcından sonuna kadar

tasarımcı gözlem özelliğinden yararlanacaktır.

Bilgi toplama aşaması, tasarımcının gözlemlerine dayanarak ihtiyacı

belirlemesinden sonra başlar. Yani problem ortaya konulduktan sonraki hemen

hemen bütün aşamalarda bilgi toplama işlemi sürdürülür. Bilgi toplama işlemi,

literatür tarama, incelemeler ve sorgulama şeklinde gerçekleştirilebilir. Yani problem

ortaya konulduktan sonra, tasarıma yönelik literatür taraması gerçekleştirilir. Yine

tasarıma yönelik farklı sistem ve çözümler üzerinde inceleme yapılır. Ve ortaya

konulacak tasarıma yönelik bir sorgulama yapılarak bu tasarımın ihtiyaca ne kadar

cevap vereceği belirlenmeye çalışılır.

Bilgi toplamada önemli adımlardan biri de daha önce yapılmış çalışmaların

incelenmesidir. Daha önce yapılan bu çalışmaların tasarlanan sistemle aynı olması

gerekmez. Eğer benzer bir çalışma daha önce yapılmış ise bu çalışmanın incelenmesi

sonucunda sistemin bütünü hakkında bilgi sahibi olunmasını sağlar. Daha önce

5

İnan ÜNLÜ

1. GİRİŞ

yapılmış çalışmalarda dikkat edilmesi gerek özelliklerden biride, incelenecek

sistemin tasarlanan sistemle bire bir uyuşması beklenmemelidir. İncelenecek farklı

sistemler içerisinde tasarıma uygun veya tasarımda kullanılması düşünülen

mekanizmalar var ise bu mekanizmaların irdelenmesi ve bu mekanizmalardan

faydalanılması da bilgi toplama bakımından önemli olacaktır.

Tasarımcı aynı zamanda sorgulayan bir yapıya sahip olmalıdır. Tasarımın her

aşamasında tasarımın gelişimini sağlayacak ve yenilikler için, kendi tasarımını

sürekli sorgulamalıdır. Ancak bu şekildeki bir işlemden sonra tasarım her geçen

sürede daha iyi bir seviyeye gelecektir.

1.1.3. Tasarımın Özelikleri

Tasarımcı, incelemelerinden, gözlemlerinden ve karşılaştığı aksaklıklardan

yola çıkarak tasarım yapma işine başlar. Ve tasarımını geliştirirken yapmak

istediklerini(düşündüklerini) en iyi şekilde ortaya koyup en iyi sonuca ulaşmaya

çalışır. Ancak tasarlama işlemi esnasında karşılaşacağı birçok kısıtlama nedeniyle

istediklerini, düşündüklerini her zaman sistemine aktarması mümkün olmayabilir. Bu

kısıtlamalardan bahsetmek gerekirse, tasarımcı her şeyden önce bilinen ilkelere

aykırı bir tasarım yapamaz. Kısıtlardan bazılarını şöyle sıralamak mümkündür:

Tasarım toplumun kültür düzeyine uygun olmalıdır; toplumun din, gelenek, görenek

örf ve adetlerine aykırı olmamalıdır; Kulanım kolaylığı açısından ergonomik

olmalıdır; ülkeler tarafından belirlenen standartlara uygun olmalıdır. Bu şekilde

örneklerin sayısını artırmak mümkündür. İşte bu şekilde kısıtlamaların hepsi

tasarımcının tasarımı yalnızca kendi isteğine göre oluşturmasını engelleyici

etmenlerdir.

Tasarımcıyı bir çok yönden engelleyen bu kısıtlamaların bir kısmı esnek ve

seçime bağlı olduğu halde bir kısmı ise zorunludur. Yine bu kısıtlamalar tasarımcı,

üretici, tüketici ve yasa koyucu için farklı anlamlar ve istekleri ortaya koymaktadır.

Bunları sınıflandırmak gerekirse tasarım kısıtlamalarını belirleyen bir tablo

Şekil.1.2’de yer almaktadır.

6

İnan ÜNLÜ

1. GİRİŞ

Şekilde de görüldüğü gibi tasarımcı, üretici, tüketici ve yasa koyucu açısından

belirli kısıtlamalar olacaktır. Bunların bir kısmı esnek-seçime bağlı olabileceği gibi

bir kısmı ise değiştirilemez kuralları içerecektir. Bu noktada tasarımcı esnek

bölgelerde daha rahat hareket edebilmektedir. Yani, tüketicinin ilgisini çekebilmek

ve daha başarılı tasarımlar yapabilmek için esnek bölge olarak tanımlayacağımız

konularda daha geniş bir uygulama alanı bulabilecektir. Ancak rijit bölge olarak

tanımlanan konularda tasarımcının çok fazla farklılık yaratma şansı olmayacaktır. Bu

da tasarımcı açısından istenmeyen bir durum olacaktır.

esnek

seçime bağlı

rijit

zorunlu

estetik

biçim

tasarımcı

ekonomi

teknoloji

üretici

sağlamlık

yararlılık

tüketici

sağlamlık

kalite

yasa koyucu

tasarım

kısıtlamaları

Şekil 1.2. Tasarım Kısıtlamalarını Belirleyenler ve Temel Kısıtlamalar (Bayazıt,

1994)

1.1.4. Ürün Yaşam Döngüsü

Endüstriyel ürünler tasarlanmasından üretilmesine kadar bir çok aşamalardan

geçerler. Tasarımcı ya da üretici sadece ürünün oluşum aşamasını düşünmekle

kalmayıp, aynı zamanda tasarlanan ürünün, üretimden sonra tüketiciye ulaşmasını,

tüketicinin kullanımı aşamasında karşılaşabileceği sorunlarını ve çözümlerini, teknik

servis koşullarını, ürünün kullanımdan sora atıl hale gelmesiyle bu atıl ürünü tekrar

hammadde veya hurda olarak değerlendirilme aşamalarını da düşünmek ve

planlamak durumundadır. Yani tüketiciden çıkan kullanılmaz durumdaki ürün de

7

İnan ÜNLÜ

1. GİRİŞ

tasarımcı ya da üretici açısından değerlendirilmesi ve planlanması gereken bir

konudur.

Bu bakımdan ürün yaşam döngüsü ile ilgili şöyle bir tanım yapılabilir;

Hammaddeden atılana ya da geri dönüp tekrar üretime dahil edilene kadar bir ürünün

geçirdiği aşamalara “Ürün Yaşam Döngüsü” denir.Ürün yaşam döngüsünü anlatan

bir şema Şekil 1.3’de verilmiştir (Bayazıt, 1994). Özellikle günümüzde çevre kirliliği

açısından da düşünüldüğünde geri dönüşümün bir mecburiyet olduğu görülmektedir.

Bu nedenle tasarımcı sadece üretmekle değil aynı zamanda bu yaşam döngüsünü

planlamakla da yükümlü olmaktadır.

Tasarım

Planlama

HAMMADDE

ÜRETİM

Üretim

üretilen

ürün

ürün

DAĞITIM

kaynaklar

GERİ DÖNÜŞ

bilgi

satılan

ürün

bozuk

ürün

TÜKETİM

Şekil 1.3. Ürün Yaşam Döngüsü İçendeki Akış (Bayazıt, 1994)

1.1.5. Malzeme Seçimi

Mühendislik tasarımında önemli konulardan biri de uygun malzeme

seçimidir. Daha önce tasarım tanımında da bahsedildiği gibi, mühendislik tasarımı

sadece yetenek işi değil aynı zamanda bilgi ve tecrübe işidir. Yalnızca şekilsel

8

İnan ÜNLÜ

1. GİRİŞ

tasarımlar yeterli olmamaktadır. Oluşturulan çizimlere hayat verecek elemanların iyi

belirlenmesi ve uygulanması gerekmektedir.

Oluşturulacak tasarımda malzeme seçimi de önemli bir yer tutmaktadır.

Tasarımın boyutundan ağırlığına, dayanıklılığından esnekliğine, fiyata kadar birçok

konu malzeme seçimini yakından ilgilendirmektedir. Bu nedenle malzeme seçimi

yoğun çalışma ve bilgi gerektirmektedir.

1.2. Kalibrasyon

Günümüz gelişen teknoloji ve artan rekabet ortamında ürün veya hizmet

üreten firmaların iyi bir yer edinebilmeleri ve bunu sürekli kılabilmeleri için, ürün ve

hizmet kalitesinin üst seviyelerde olması gerekmektedir. Bu nedenle üretim

sektöründe elde edilen ürünün kaliteli ve standartlara uygun olması büyük önem

taşımaktadır. Herhangi bir ürünün elde edilmesi veya hizmetin verilmesi işleminde

hatalara yol açacak faktörlerin ortadan kaldırılması, hatayı düzeltmekten daha kolay

ve ekonomik olacaktır. Bu nedenle sistemin başlangıcında standartlara uygun olması

ve kontrol edilebilir olması hem maliyetin düşürülmesi hem de kalitenin

yükseltilmesini etkileyen faktörler olarak görülmektedir.

Yukarıda belirtilen bütün bu yaklaşımlar göz önüne alındığında yapılan

çalışmalarda kalibrasyonun önemini ortaya çıkarmaktadır.

Kalibrasyon; bir ölçü aleti veya ölçme sisteminin gösterdiği veya bir

ölçüt/ölçeğin ifade ettiği değerler ile, ölçülenin bilinen değerleri arasındaki ilişkinin

belli koşullar altında belirlenmesi için yapılan işlemler dizisidir. Uzunluk, ağırlık,

sertlik, elektrik direnç vb. gibi herhangi büyüklüklerin ölçümlerini yapan aletlerin

kabul edilen bir ölçüte göre ayarlarının yapılması ve hata sınırlarının belirlenmesi

olarak anlaşılır (Anonim, 2008). Ölçme anlamında yapılacak iyileştirmeler ile elde

edilecek ürünün ya da verilen hizmetin kalitesi yükseltilmiş ve hata payı düşürülmüş

olacaktır. Böylece kalibrasyonun üretim ve hizmet sektöründeki önemi daha iyi bir

şekilde anlaşılacaktır.

9

İnan ÜNLÜ

1. GİRİŞ

Yöntem : Kalibrasyon işleminde, kalibre edilen ölçü aletinin hata miktarı,

kendisinden daha yüksek doğruluklu (en az 3 kat), bir ölçü aleti referans alınarak

belirlenir. Referans alınan ölçü alet(ler)inin kalibrasyon sertifikası üzerinden ulusal

veya uluslararası temel referanslara kesintisiz bir kıyaslamalar zinciri ile bağlanması

(izlenebilirlik) gerekir. Böylelikle kalibre edilen ölçü aletinin de temel referanslara

izlenebilirliği sağlanmış olur ki bu kalibrasyon işleminin geçerliliği için en önemli

şarttır (Anonim, 2008).

Amaç: İstenilen

doğruluğundan

kalitenin

emin

sağlanabilmesi

olunması

için

gerekmektedir.

kullanılan

Ancak

bu

ölçüm

aletinin

şekilde

ürünün

doğruluğundan ve kalitesinden emin olunabilinir. Ölçüm aletinin doğruluğu da ancak

kalibrasyon testinden sonra ortaya çıkacaktır. Bu nedenle kalibrasyon testlerinin ve

eğer ihtiyaç duyulursa kalibrasyonun belirli peryotlarla yapılması gerekmektedir.

Kullanıcı kalibrasyonlarını kendi laboratuarında yapabileceği gibi dışarıdan

hizmet aldığı bir laboratuarda da yaptırabilir. Her koşulda sonuçları değerlendirmek

ve

cihazın

kendi

ihtiyaçlarına

uygunluğuna

karar

vermek

kullanıcının

sorumluluğundadır. Kalibrasyon sonucuna göre uygun olmayan ölçü aletinin ayarının

yapılması ve hatalarının giderilmesi söz konusu olabilir. Ancak ayar sonrası mutlaka

tüm kalibrasyon prosedürünün tekrarlanarak son durumun raporlanması şarttır.

(Kalibrasyon hizmet firmalarının hatalı cihazlara ayar yapma zorunluluğu ve her

türlü cihaz için yetkinliği de yoktur. Ancak gerekli teorik ve pratik altyapıya sahip

kalibrasyon laboratuarları müşterilerine (onaylarını almak suretiyle) bu konuda

yardımcı olabilirler (Anonim, 2008).

•

Kalibrasyonun sonucu, ölçüt/ölçeğin, ölçü aletinin veya ölçme sisteminin

hatasını kestirmeye, veya alelade bir skalanın işaretlerine değerler

verilmesine olanak sağlar.

•

Kalibrasyon işlemi başka metrolojik özellikleri de belirleyebilir.

•

Kalibrasyon sonucu, kalibrasyon sertifikası veya kalibrasyon raporu adı

verilen bir doküman ile kaydedilebilir.

•

Kalibrasyon sonucu bazen, bir kalibrasyon faktörü veya bir kalibrasyon eğrisi

şeklindeki bir dizi kalibrasyon faktörü olarak ifade edilebilir (Anonim, 2008).

10

İnan ÜNLÜ

1. GİRİŞ

1.2.1. Kalibrasyon Periyotları

Kalibrasyonu yapılacak ekipmanların durumuna bağlı olarak kalibrasyon

yapana uzman elemanların belirleyeceği bir periyotta yapılması en uygun çözüm

olacaktır.

1.2.2. Nitelik

Kalibrasyon işlemi bir deneysel çalışma olup, deneysel bir çalışmadan

beklenen tüm gereklilikler karşılanmalıdır. Yani çalışmalar kontrollü bir ortamda,

özenli ve yazılı çalışma alışkanlığına sahip eğitimli kişilerce yapılmalı, çalışmanın

yapıldığı ortam özellikleri, kullanılan ekipman, uygulanan yöntem, ölçüm belirsizliği

ve sonuçlar kalibrasyon raporunda belirtilmelidir (Anonim, 2008).

1.3. Otomatik Kontrol

Teknolojinin hızla ilerlemesi ve bu gelişmelerin insan hayatında giderek daha

fazla önem kazanmasıyla birlikte, kullanılan alet, cihaz ve sistemler de teknolojiye

uygun bir hal almaktadır. Bununla birlikte insan hayatında bazı kavramlar ve

yenilikler yerini almaktadırlar. Bunlardan bir tanesi de belki birçok yerde

duyduğumuz ve hatta farkında bile olmadan hayatımızda kullandığımız “Otomatik

Kontrol” kavramıdır. Otomatik kontrol sistemleri gelişen teknoloji ve artan nüfusla

birlikte gelişen toplumlarda daha fazla önem kazanmakta ve bu toplumların

ilerlemesinde belirleyici bir rol üstlenmektedir. Hayatı kolaylaştırmak ve insan

gücüne olan ihtiyacı azaltmasından dolayı sanayide de önemi her geçen gün

artmaktadır. Günümüzde ülkelerin gelişmişlik düzeylerinin değerlendirilmesinde bile

bu sistemlerin kullanılması ve bu sistemlerle yapılan işler belirleyici olmaktadır.

Otomatik kontrol denilince birçok insanın aklına farklı veya benzer birçok

tanım gelebilmektedir. Otomatik kontrolün ne olduğu ve neleri içerdiği ile ilgili

bilgiler verilmeden önce bu konunun daha iyi anlaşılabilmesi için, bu konuyla ilgili

temel bazı kavramların bilinmesi gerekmektedir. Bunların bir bütün olarak

11

İnan ÜNLÜ

1. GİRİŞ

incelenmesi sonucunda otomatik kontrol ve sistemlerinin amaçları ve işlevleri

hakkında daha fazla bilgi edinilmesi mümkün olacaktır. Bu kavramlar en temel

şekilde açıklanmaya çalışılmıştır.

Sistem (Dizge):

Bu sözcüğü birkaç türlü tanımlamak mümkündür. Bunlardan ilkinde, bir

sistem ya da dizge, bir bütünü oluşturacak şekilde birbirine bağlanmış ya da ilgi

kurulmuş şeylerin düzenlenmesi, kümesi veya topluluğudur. Daha etkin bir sistem

tanımı “tüm bir birim olarak davranacak ya da bir bütünü meydana getirecek biçimde

birbiriyle ilişkilendirilmiş, bağlanmış fiziksel bileşenlerin düzenlenmesi” olarak

yapılabilir (Akçalı, 1999).

Kontrol (Denetim):

Kontrol kelimesi genellikle ayarlamak, düzenlemek, yöneltmek ve kumanda

etmek anlamına gelir. Tanım olarak bir değişken niceliğin ya da değişken nicelikler

kümesinin önceden belirlenmiş bir koşula uyumunu sağlamaya yönelik olarak

gerçekleştirilen işlemler bütünüdür (Kuşçu, 2008).

Kontrol Sistemi:

Kendisini ya da bir başka sistemi yönlendirecek, düzenleyecek veya onu

kumanda edecek biçimde ilişkilendirilmiş fiziksel bileşenler topluluğudur (Akçalı,

1999).

Kontrol sistemleri, denetlenen niceliklerin değerlerini sabit tutar ya da bu

değerleri, önceden belirlenmiş biçimde değişmesini sağlar (Kuşçu, 2008).

Otomatik Kontrol:

Bir sistemde denetim faaliyetlerinin insan girişimi olmaksızın önceden

belirlenen bir amaca göre denetimi ve yönlendirilmesidir. Genel anlamda otomatik

kontrol, doğrudan insan girişimi olmaksızın çalışan aygıtların, makinelerin ve

sistemlerin çalışması ve gelişmesi ile ilgilenen bir bilim dalıdır. Uygulamada denetim

ve denetim sistemi denilince daha çok otomatik kontrol anlaşılır (Kuşçu, 2008).

12

İnan ÜNLÜ

1. GİRİŞ

Giriş:

Kontrol sisteminden belli bir cevap almak üzere bir dış enerji kaynağından

sisteme uygulanan uyarıdır (Kuşçu, 2008).

Çıkış:

Denetim sisteminden sağlanan gerçek cevaptır. Çıkış, girişin öngördüğü

cevaba eşit olur veya olmayabilir. Bir sistemin denetim amacını giriş ve çıkışlar

belirler. Örneğin, bir sıcaklık denetim sisteminde, giriş arzu edilen sıcaklık, çıkış ise

sistemde gerçekleşen ve ölçülen sıcaklıktır (Kuşçu, 2008).

Hata ve Sapma; e(t):

Çıkışın herhangi bir anda, arzu edilen bir değere göre farkına hata denir. Hata

sinyali, başvuru girişi ile geri-besleme sinyali arasındaki farka eşittir. Karşılaştırma

elemanı, çıkışı arzu edilen değerle karşılaştırarak hata değişimlerini belirler. Hata

sinyali, sistemin çıkışından arzu edilen değeri sağlamak üzere denetim organını

hareket ettirir. Denetim organı bu değişimlerini giriş olarak alır ve kendi yapısına da

bağlı olarak son denetim organı (motor eleman) için uygun bir denetim sinyali üretir.

Denetlenen değişkenlerin belirli değerler etrafında değişimleri sapma olarak ifade

edilir. Genel anlamda; bir hata sinyali olup, özellikle ayar değerine göre çalışan süreç

denetim sistemlerinde denetlenen değişkenin sabit bir ayar değerinden ayrılması

sapma olarak ifade edilir (Kuşçu, 2008).

Geri Besleme Sinyali; b(t):

Denetlenen değişkenin bir fonksiyonu olup, başvuru girişi ile karşılaştırılarak

hata sinyalinin elde edilmesini sağlar (Kuşçu, 2008).

1.3.1. Kontrol Sistemlerinin Sınıflandırılması

Kontrol sistemleri de kendi içerisinde bazı farklılıklar içermektedirler.

Hepsinde amaç bir sistemi kontrol etmek olmasına karşın, yapıları ve bazı

özelliklerinden dolayı farklılıklar göstermektedirler.

13

İnan ÜNLÜ

1. GİRİŞ

Kontrol sistemleri; giriş ve çıkış büyüklükleri arasındaki ilişkiye bağlı olarak

iki genel kategori altında toplanır. Bunlar kısaca, açık ve kapalı çevrimli kontrol

sistemleridir (Akçalı, 1999).

1.3.1.1. Açık Çevrimli Kontrol Sistemi

Kontrol işleminin çıkış büyüklüğünden bağımsız olduğu sistemdir (Akçalı,

1999). Bu sistemde istenilen çıkış ile kontrol edilen çıkışın karşılaştırılması söz

konusu değildir.

Açık çevrimli kontrol sisteminin belli başlı özellikleri şunlardır (Akçalı,

1999):

a) Açık çevrimli kontrol sistemlerinin işleyişi büyük ölçüde giriş ve çıkış

büyüklükleri arasındaki kalibrasyon ilişkisine dayanır.

b) Açık çevrimli kontrol sistemlerinde genellikle kararsızlık sorunları yoktur.

1.3.1.2. Kapalı Çevrimli Kontrol Sistemi

Kontrol işleminin çıkış büyüklüğüne bağlı olduğu sistemdir. Kapalı çevrimli

kontrol sistemi daha çok geri beslemeli kontrol sistemi olarak da bilinir. Geri

besleme, kapalı çevrimli kontrol sistemini açık çevrimli kontrol sisteminden ayıran

başlıca özelliktir. Otomatik kontrolün esasını da büyük ölçüde kapalı çevrimli ya da

geri beslemeli sistemler oluşturur. Genellikle bir sistemin değişkenleri arasında

neden-sonuç ilişkisi varsa, o sistemde geri-besleme vardır denir (Akçalı, 1999).

Geri-beslemenin genel özellikleri şöyle sıralanabilir (Akçalı, 1999):

a) Kesinliği artırır. Başka bir deyişle, giriş değerinin (aynısını) büyük bir

yakınlıkla elde edilmesine yol açar.

b) Çıkış / giriş oranının sistem özelliklerindeki değişmelere karşı

duyarlılığını azaltır.

c) Doğrusallıktan sapmaların etkilerini azaltır.

d) Sistemin iyi yanıt vereceği frekans aralığını, bant genişliğini artırır.

e) Salınım ya da karasızlıklara eğilimi oluşturur.

14

İnan ÜNLÜ

1. GİRİŞ

Giriş

Karşılaştırma

Kontrol

Organı

Sistem

veya Süreç

Çıkış

Ölçme

Şekil 1.4. Kapalı Çevrimli Kontrol Sistemi (Akçalı, 1999)

1.3.2.Otomatik Kontrolün Amacı ve Kapsamı

Otomatik kontrolün amacı bir sistemde bir veya birden fazla parametrenin

ölçülerek, ölçülen parametre ya da parametrelerin belirli değer ya da değerlerde

tutulmasını sağlamaktır. Böylelikle makine, alet, araç, tesis ve sistemlerin tehlikeden

uzak, güvenlikle çalışmaları sağlandığı gibi, işletme koşullarının da iyileştirilmesi

mümkün olacaktır. Burada sözü geçen sistem sadece mekanik sistemlerle sınırlı

olmayıp aynı zamanda hidrolik, pnömatik(havalı), elektriksel, ısıl sistemleri de

kapsamaktadır (Akçalı, 1999).

Bir sistem problemini çözümleyebilmek otomatik kontrol kapsamında

atılması gereken adımlardan ilkini oluşturur. Bunun için sistemi oluşturan

bileşenlerin ya da onu anlatabilecek özelliklerin analiz, sentez, tasarım ve

değerlendirmelere uygun hale getirilmesi gerekir (Akçalı, 1999).

Kontrol sistemlerinin, özellikle geri-beslemeli olanlarda, kararsızlık sorunları

ön planda gelir. Bu nedenle kontrol sistemlerinin kararlılık incelemeleriyle kararlı

koşullardaki çalışma ölçütlerinin belirlenmesine gereksinme vardır (Akçalı, 1999).

15

İnan ÜNLÜ

1. GİRİŞ

1.4. Reoloji (Akış Bilim)

Tasarlanan sistemin belirli prensip ve kurallara göre çalışması gerekmektedir.

Sistemde genellikle tarımsal ürün ile ilgili çalışmalar yapılacağı ve bu ürünlerin

mekanik özellikleri üzerinde durulacağı için çalışma reoloji alanına girmektedir. Bu

nedenle sistem reolojik prensipler dikkate alınarak tasarlanmıştır (Mohsenin, 1980).

Reoloji, kelime karşılığı olarak akış bilim anlamına gelmektedir. Daha açık

bir şekilde ifade etmek gerekirse reoloji, maddelerin sıvı haldeki mekanik

özelliklerini inceleyen bilim dalı olarak ifade edilebilir (Mohsenin, 1980).

1.4.1. Reolojinin Bazı Temel Kavramları

Mekaniksel özellikler, bir materyalin uygulanan bir yük altındaki davranışı

olarak tanımlanabilir. Mekaniksel özelliklere örnek olarak statik ve dinamik yük

altındaki kuvvet-uzama davranışları, hava ve sudaki akışkan karakteristikleri

gösterilebilir (Mohsenin, 1980).

Reoloji, yukarıda da tanımlandığı gibi, deformasyon ve akış bilimi olarak

adlandırılabilir. Bu tanıma göre, bir materyalde, uygulanan kuvvet sonucunda oluşan

deformasyon ve akışkanlık özellikleri aynı zamanda reolojik özellikler olarak da

adlandırılabilir. Reolojik olarak bir materyalin mekaniksel davranışları kuvvet,

deformasyon ve zaman olarak üç parametre ile ifade edilir. Reolojik özelliklere

örnek olarak zamana bağlı kuvvet uzama davranışı, sürünme, vizkozite ve materyalin

yük kaldırıldıktan sonraki davranışı gösterilebilir (Mohsenin, 1980).

Mekanik özellikler reolojik özelliklerden farklı olarak daha çok materyalin

uygulanan yükler altındaki hareketiyle açıklanır (Mohsenin, 1980).

1.4.2. Biyolojik Sistemler ve Mekanik Özellikleri

Tarımsal ürünlerden elde edilen gıda ve yiyeceklerin her biri birer biyolojik

sistemdir. Biyolojik sistemler mekanik özellikler bakımından seri üretim ürünlerinde

farklılıklar gösterirler. Biyolojik sistem olarak da tanımlanan bu materyaller canlı

16

İnan ÜNLÜ

1. GİRİŞ

olup proses boyunca şekil, büyüklük ve benzeri yönden değişime uğrarlar. Gelişim

ve depolama esnasında hücreler nem, sıcaklık, oksijen, besin tedariği, enerji tüketimi

gibi dış etkilere karşı hassastırlar. Bunların yanında kontrol edilmesi daha zor olan

bazı içsel faktörler de vardır. Biyolojik katıların (cisimlerin) elastikiyeti, fiziksel

şartlar ve ömür ile beraber değişime uğrarlar. Biyolojik akışkanlar (sıvılar)

çoğunlukla Newton kanunlarına uygun olmayan (non-newtonian) akışkanlar olup

ilave komplikasyonlara neden olurlar (Mohsenin, 1980).

Bu

karmaşık

durumun

sonucu

olarak

biyolojik

sistemin

reolojik

çalışmalarında sadece deneysel yaklaşım mümkündür. Bu tarz problemlerin

çözümleri genelde ya bazı gözlemlerden elde edilen basit tanımlamalar ya da bazı

teorik varsayımlarla mümkündür. Bu teorik varsayımlar, birçok değişken içeren

karmaşık matematiksel formüllerden oluşurlar. Fiziksel deneylerde sabit değerler

nadir olarak görülür (Mohsenin, 1980).

1.4.3. Mekanik Özellikler ile İlgili Diğer Tanımlar

Basınç; cismin belirli bir noktasına uygulanan ortalama kuvvet (N/cm2).

Deformasyon; cismin içerisindeki noktaların yer değişimidir. Kuvvet gibi

vektörel bir büyüklüktür. Deformasyon

genellikle hacimsel veya şekilsel

değişimlerle beraber olur (Mohsenin, 1980).

Akma Noktası; öyle bir noktadır ki, kuvvette değişim olmadığı veya kuvvet

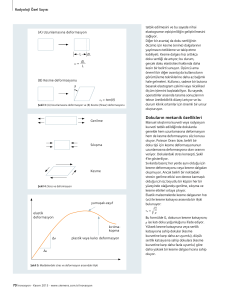

azaldığı halde deformasyonun arttığı noktadır (Şekil 1.5). Bazı tarımsal ürünlerde bu

akma noktası malzemenin ayırt edici özelliğidir (Mohsenin, 1980).

Kopma Noktası; Kuvvet uzama veya kuvvet deformasyon eğrilerinde deney

ürünlerinin koptuğu, parçalandığı noktadır. Akma noktasının üzerinde herhangi bir

noktada meydana gelebilir. Kırılgan bir materyalde eğrinin ilk kısımlarında meydana

gelebilir. Sert materyallerde kopma noktası plastik akıştan bir hayli sonra olur

(Şekil.1.5) (Mohsenin, 1980).

17

İnan ÜNLÜ

KUVVET, F

1. GİRİŞ

DEFORMASYON, D

Şekil 1.5. Tarımsal Ürünler İçin Kuvvet-Deformasyon Eğrisi (Mohsenin, 1980)

Rijidite (Katılık); Şekil 1.5’ de grafiğin eğimi malzemenin katılığını

verir (Mohsenin, 1980).

Elastikiyet; Bir materyalin elastik veya geri dönüşlü deformasyon

kapasitesidir (Şekil.1.6) (Mohsenin, 1980).

Plastiklik; Geri dönüşümsüz veya kalıcı deformasyon (Şekil.1.7). Akma

noktasından, kopma noktasına kadar olan deformasyonlardan kalıcı olanına denir

(Mohsenin, 1980).

Elastikiyet derecesi; elastik ve plastik deformasyon toplamı (dp+de) olarak

tanımlanır (Şekil.1.6). Bir materyale belirli bir noktaya kadar ön yükleme yapılıp,

yük kaldırıldıktan sonraki toplam deformasyon (Mohsenin, 1980).

Dayanım; uygulanan kuvvete, dış etmenlere gösterilen dayanım (N/cm2)

(Mohsenin, 1980).

18

İnan ÜNLÜ

KUVVET

1. GİRİŞ

DEFORMASYON

Şekil 1.6. Yükleme Boşaltma Eğrisinde Elastikiyet Derecesi (Mohsenin, 1980)

KESEN

MODÜLLER

TEĞET

MODULLERİ

GERİLME

BAŞLANGIÇ

TEĞET

MODÜLLERİ

KUVVET

Şekil 1.7. Lineer Olmayan Kuvvet-Gerilim Diyagramlarında Modülleri Belirleme

Yöntemleri (Mohsenin, 1980)

Tokluk; bir materyalin koparılması için gerekli olan iş. Yaklaşık olarak

kuvvet-uzama ve kuvvet-deformasyon eğrilerinin altında kalan alan olarak tanımlanır

(Mohsenin, 1980).

19

İnan ÜNLÜ

1. GİRİŞ

Esneklik; Bir materyalin elastik bölgede depoladığı uzama enerjisinin

kapasitesi olarak tanımlanır (Şekil.1.5). Eğrinin LL noktasına kadarki kısmın altında

kalan alandır (Mohsenin, 1980).

Mekanik gecikme; Yükleme-boşaltma döngüsündeki materyal tarafından

absorbe edilen enerji yükleme-boşaltma eğrileri arasındaki alan olarak ölçülür

(Şekil.1.6). Mekanik gecikme, sıcaklık olarak materyalin gerilme enerjisini dağıtmak

kabiliyeti ya da azaltma kapasitesinin bir ölçüsüdür (Mohsenin, 1980).

1.5. Çalışmanın Önemi ve Amacı

Teknolojinin hızla ilerlemesine paralel olarak, otomatik kontrol insan

hayatının her aşamasında daha fazla önem kazanmaktadır. Daha kontrollü bir hareket

ve işin her aşamasına müdahale edebilme yeteneği, tasarımların önemini ve değerini

artırıcı bir özellik olarak değerlendirilmektedir. Bu nedenle, yeni geliştirilen

tasarımlarda manuel kullanım alanları gittikçe daraltılarak, kullanıcılara sadece basit

ayar, yerleştirme ve başlatma-bitirme gibi bazı noktalarda ihtiyaç duyulmaktadır. Bu

amaçla yapılan programlarla işlerin belirli bir algoritma çerçevesinde kendiliğinden

devam etmesi istenmektedir. Sistemdeki değişiklilerin, hazırlanan programlarda

sunulan seçeneklerle veya programın içerisinde yapılacak değişikliklerle rahatlıkla

yapılabilmesi istenmektedir. İşte bu nedenle otomatik kontrollü sistemler giderek

hayatımızda daha fazla yer almaktadır.

Tarımsal ürünler ile yapılan testlerde, uygulanan kuvvetin büyüklüğü,

uygulama hızı, yer değiştirme miktarı gibi değerler önemli parametreler olarak

değerlendirilmektedir. Bu nedenle kullanılacak test düzeneklerinin bu özelliklere

uygun hassasiyette ve esneklikte olması gerekmektedir. Bu nedenle tarımsal

ürünlerin mekanik özelliklerini incelemek için yaptığımız bu çalışmada, yukarıda

sıralanan sebepler de dikkate alınarak otomatik kontrollü bir test düzeneği

tasarlanması amaçlanmıştır.

Tarımsal ürünler, hasattan sonra paketleme, depolama ve taşıma gibi

işlemlere maruz kalmaktadırlar. Bu ürünlerin paketleme ve depolama işlemlerinden

zarar görmeden veya en az hasarla geçebilmesi için ürünün özelliklerine göre iyi bir

20

İnan ÜNLÜ

1. GİRİŞ

paketleme ve depolama politikasının geliştirilmesi gerekmektedir. İşte burada

bahsedilen özellikler ürünlerin türüne bağlı olarak belirlenecek mekanik özelliklerdir.

Mekanik özelliklerin belirlenmesi esnasında ürünlerin hangi kuvvetler altında hangi

zaman aralıklarında ne kadar deformasyona uğradıkları tespit edilebilmektedir. Bu

testlerde zamana bağlı olarak kuvvet ile oluşan deformasyon değerleri elde

edilebilmektedir. Buradan elde edilecek değerler çeşitli formüllerde kullanılarak

elastisite değerlerinin hesapları yapılabilmekte, elastik ve plastik şekil değiştirme

değerleri belirlenebilmektedir. Böylece ürünlerin hangi yüklere karşı ne düzeyde

dayanabilecekleri tespit edilerek buna göre paketleme ve depolama politikaları

geliştirilmelidir.

Bu testlerde kullanılan test cihazları yurt dışından ithal edilmek suretiyle

kullanılmaktadır. Bu durum hem maliyeti artırmakta hem de gelen test cihazlarında

sadece belirlenen bölümlerde sınırlı düzeyde müdahale imkanı bulunmaktadır.

Yapılacak bu çalışma da hem benzer işlemlerde kullanılacak test cihazı daha düşük

maliyetle elde edilmesi hem de sisteme müdahale anlamında daha esnek olması

amaçlanmaktadır.

Çalışmanın amaçları şöyle sıralanabilir:

a. Mekanik yapı bakımından çalışmanın amacı; tasarlanan test düzeneği

mekanik özellikler açısından uygulanacak fiziksel testlere (çeki testi, bası

testi, yorulma testi vb) uygun bir konstrüksiyon olmalıdır. Ayrıca yapılacak

testlerde kullanılacak biyolojik materyalin boyutları testin yapılmasına engel

olmamalıdır. Yani test uygulanacak materyale uygun hareket alanı

yaratabilecek bir düzeyde esnek bir yapıya sahip olmalıdır.

Yine test düzeneği, yapılacak testlerde uygulanan kuvvetleri taşıyabilecek

mukavemete sahip olmalıdır. Böylece uygulanacak testler esnasında sistemin

mekanik olarak test sonuçlarına etki edecek bir olumsuzluk yaratması

engellenmiş olmalıdır.

b. Yapılacak testler ve ölçülecek büyüklükler açısından çalışmanın amacı;

yapılan çalışma ile materyaller üzerinde çeki testi, bası testi ve yorulma testi

uygulanabilmesi hedeflenmiştir. Yapılacak bu testlerde uygulanan bası ve

çeki kuvveti, bu kuvvetler sonucunda materyal üzerinde meydana gelen

21

İnan ÜNLÜ

1. GİRİŞ

elastik ve plastik yer değiştirme miktarları, kuvvet uygulanma süreleri,

gerilme değerleri ölçülmesi amaçlanmıştır. Sistemin minimum 0.01 mm/s ve

maksimum 10 mm/s hızla çalışabilmesi, kuvvet ve yer değiştirme

miktarlarının ise 25 ms gibi küçük aralıklarla yapılması amaçlanmıştır.

Böylece kuvvet uygula esnasında daha gerçekçi ve doğru kuvvet ve yer

değiştirme değerlerinin okunması sağlanabilecektir. Yine uygulanacak en

büyük kuvvet değeri ise 5000 N olarak belirlenmiştir.

c. Sistemin hareketi ve kontrol edilmesi bakımından çalışmanın amacı; sistem

de testlerin uygulanabilmesi için düşey hareketler gerekmektedir. Daha doğru

sonuçlara ulaşabilmek için ise bu hareketin istenilen büyüklüklerde(tork) ve

yine istenilen sınırlar içerisinde (strok) bunlara ilaveten ikisinden daha önemli

olan kontrol edilebilir özellikte olması gerekmektedir. Bu sayede, sistemin

hareketi kolay kontrol edilebilecek, sistemin yüksek verimle çalışması

sağlanabilecektir.

Yukarıda sıraladığımız maddeler tasarlanan sistemin etkin bir şekilde

kullanılmasını sağlayacaktır. Sistemin kullanılması ile elde edilecek veriler tarımsal

materyallerin fiziksel özelliklerini belirleyebilmek ve bu özelliklere göre bu

materyaller ile ilgili işlem politikalarının(paketleme, depolama vb.) geliştirilebilmesi

açısından oldukça önem taşımaktadır.

22

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

2. ÖNCEKİ ÇALIŞMALAR

Yurtlu (2002), Bu çalışmada, meyve ve sebzelerin bazı mekanik

özelliklerinin ve zedelenmeye karşı duyarlılıklarının belirlenmesi amacıyla bir

sıkıştırma test ve ölçüm düzeneği ile bir çarpma test düzeneği geliştirilmiştir.

Sıkıştırma test ve ölçüm düzeneği; hareketli platform, tutucu, dinamometre, silindirik

batıcı uç, amplifikatör, PC kart, veri toplama ve kaydetme programı ile bilgisayardan

oluşmaktadır. Sıkıştırma testlerinde kullanılan küresel sonlu silindirik batıcı ucun

çapı 8 mm olup, yükleme hızı tüm ürünler için 7 mm/dak olarak belirlenmiştir.

Yapılan sıkıştırma testleri sonucu her ürün için ayrı ayrı kuvvet-deformasyon eğrisi

oluşturularak, biyolojik akma noktası veya kabuk yırtılma noktası için bu değerler

belirlenmiştir. Çarpma testleri için kol boyu 50 cm olan bir sarkaç kullanılmıştır.

Çarpma testleri, yalnızca armut ve elma çeşitleri için, ürünlerin 10 cm, 15 cm ve 20

cm’den metal yüzeye doğru serbest bırakılmasıyla gerçekleştirilmiştir.

Çalışmada, deneme materyali olarak 147-F1 ve Rawa-F1 hıyar çeşitleri, EF49 ve Joker domates çeşitleri, Williams ve Ankara armut çeşitleri ile Starkspur

Golden Delicious ve Starking elma çeşitleri kullanılmıştır. Denemeye alınan ürünler

tür özelliklerine göre farklı depo koşulu ve sürelerinde depolanarak, depo sürelerinin

biyolojik malzeme özelliklerine etkileri belirlenmeye çalışılmıştır. Denemeler

sonunda ürünlerin elastiklik modülü, deformasyon enerjisi, deformasyon hacmi,

sıkıştırma zedelenmesi duyarlılığı değerleri;, ayrıca çarpma testi uygulanan ürünler

için çarpma sonucu oluşan zedelenme hacmi, absorbe edilen enerji miktarı ve çarpma

zedelenmesi duyarlılığı değerleri belirlenmiştir. Bu özelliklere çeşit, depo süresi ve

düşme yüksekliklerinin etkileri ile bunların ikili ve üçlü etkileşimlerinin ortaya

konulabilmesi için istatistiksel analiz yapılmış ve sonuçlar değerlendirilmiştir. Genel

olarak çeşit, depo süresi ve düşme yüksekliği, ölçüm ve hesaplama değerlerini

belirgin olarak etkilemektedir.

Vursavuş’un bildirdiğine göre (2004), O’Brien ve ark.(1965), Taşımacılık

sırasında değişik türdeki meyvelerde titreşim nedeniyle oluşan zedelenme ve

hasarların çok daha iyi anlaşılabilmesi için bu ürünlerin doğal frekanslarının

bilinmesi ve taşıma araçlarının titreşim karakteristiklerinin ortaya konulması

23

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

gerektiğini belirtmişlerdir. Araştırmacılar, taşıma zedelenmelerine ilişkin olarak

meyvelerin titreşim karakteristikleri adlı bu çalışmalarında, materyal olarak şeftali,

armut, üzüm ve domates kullanmışlardır. Bu araştırmacılar ürünlerin taşımacılığa

ilişkin titreşim karakteristiklerinin belirlenmesinde öncelikli olarak meyvelerin doğal

frekanslarının belirlenmesi gerektiğini belirtmişlerdir. Araştırmada; meyvelerin doğal

frekanslarının belirlenmesinde ürünlerin elastisite modüllerinin ölçülmesi gerektiği

açıklanmış ve bunun için ürünlerin sıkıştırma denemelerinde kullanmak üzere bir test

cihazı geliştirilmiştir (Şekil 2.1).

Bu test cihazı ile gerçekleştirilen ölçümlerde aşağıda yer alan kabullenmeler

yapılmıştır.

1. Meyve küreseldir.

2. Düşey konumdaki sıkıştırma ile yatay düzlemde çok küçük bir genişleme

meydana gelmiştir.

3. Düz plaka ile temastaki meyvenin her iki yüzeyi eşit oranda deformasyona

uğramaktadır.

Şekil 2.1. Meyvelerin Sıkıştırma Denemelerinde Kullanılan Test Cihazı (O’Brien ve

ark., 1965)

Vursavuş’un bildirdiğine göre (2004), Chesson ve O’Brien (1971), Taşıma

sırasında meyvelerin üst tabakalarında oluşan titreşim büyüklükleri üzerinde etkili

olan meyvelerin titreşim karakteristik özellikleri için ayrı bir çalışma yapılması

gerektiğini belirtmişlerdir. Araştırmacılar bu konuyla ilgili yaptıkları denemelerde

materyal olarak, ortalama 3.084, 2.84 ve 2.60 inç’lik çaplara sahip Navel portakalları

24

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

ile kauçuk küreler kullanmışlardır. Tarla koşullarındaki boyut dağılımını temsil

etmesi açısından üç farklı çapa sahip portakallar kullanılmıştır. Denemelerde ürün

elastisite modülü meyve ve kauçuk küre için ayrı ayrı belirlenmiştir. Bir meyve

sütununun doğal frekansının belirlenmesinde portakalların elastisite modülleri

kullanılmıştır. Elastisite modülünün belirlenmesinde ürünlerin düz iki plaka arasında

sıkıştırılması

yöntemi

kullanılmış

ve

hesaplamalarda

aşağıdaki

eşitlikten

yararlanılmıştır.

E = 1.61

P

(2.1)

R. D3

Burada;

P=Uygulanan kuvvet (N),

R=Meyve yarıçapı (m) ve

D=Üründe oluşan çift yönlü deformasyon (m)’dur.

Araştırmacılar

denemelerde

60X60X60

cm

boyutlarında

meyve

kasaları

kullanmışlardır. Laboratuar koşullarında yapılan titreşim denemelerinde, titreşim

frekansı değeri yükseltildiğinde meyvelerde dönme ve hareketlerin üst üç tabakada

arttığı belirlenmiştir. Ayrıca bu araştırmacılar, meyve kasalarındaki titreşim frekansı

değerlerini 24-26 hz arasında olması durumunda titreşim kasasının ve meyve

kasalarının aşırıcı derecede titreşime maruz kaldığını ve bu hareketlenmenin 36 hz

ye kadar devam ettiğini gözlemişlerdir. Meyve

kasalarında oluşan rezonans

koşullarında üst düzeydeki ilk üç tabakanın altındaki kısımlarda dönme ve çarpma

şeklinde hareketlenmenin meydana gelmediği ve titreşim enerjisinin çoğunun dönme

şeklide etkili olduğu görülmüştür.araştırmacıların çalışma sonunda elde ettikleri

sonuçlara göre;

•

Portakalların üst tabakalarındaki titreşim ivmelerinin, meyve sütununun

doğal frekansı altındaki frekanslarda orta ve üst tabakadan daha yüksek

ivme değerlerine sahip olduğu,

25

2. ÖNCEKİ ÇALIŞMALAR

•

İnan ÜNLÜ

Orta tabakadaki portakalların titreşim ivmesi değerlerinin, meyve

sütununun rezonans frekansı üzerindeki frekanslarda daha yüksek ivme

değerlerine sahip olduğu ve

•

60 cm sütun değerindeki rezonans frekansında portakalların hareketinde

herhangi bir farklılık gözlenmediği belirlenmiştir.

Vursavuş’un bildirdiğine göre (2004), Zohadie (1982), Malaysia Papaya

meyvesi üzerinde yapmış olduğu bir çalışmada ürün elastisite modülünün, taşıma

sırasındaki ürün zedelenme çalışmalarında, tasarım kriteri olarak yararlı bir fiziksel

özellik olduğunu belirtmiştir. Araştırmacı bu özelliğin tasarım kriteri olarak

kullanımına dayanarak, taşıma ve hasat sonrası işlemler sırasında ürünün hangi

olgunluk safhasında mekanik zedelenmeye daha hassas olduğunu ortaya koymuş ve

Malaysia Papaya ürününde meyve olgunlaştıkça elastisite modülünde önemli bir

düşüş meydana geldiğini belirlemiştir. Bu durum ürünün zedelenmeye karşı olan

direncinin meyve olgunluğunun arttıkça azaldığını göstermiştir bu nedenle, elastisite

modülünde bu kritik düşme meydana gelmeden önce taşıma işlemlerinin yapılması

gerektiği belirtilmiştir.

Vursavuş’un bildirdiğine göre (2004), Olarunda ve tung (1985), Yapmış

oldukları araştırmada mekanik zedelenme üzerine sıkıştırma kuvveti, paket tipi,

olgunluk

ve

denemelerinde

titreşimin

etkilerini

araştırmışlardır.

Araştırmacılar

laboratuar

ortama 5,5 cm çapında yeşil, dönüşüm ve kırmızı safhadaki

domateslerle çalışmalarını yürütmüşlerdir. Araştırmada, faktör olarak ele alınan

sıkıştırma kuvveti değerlerinin belirlenmesinde 1112 Model İnstron Üniversal test

cihazı kullanılarak üç ayrı olgunluk safhasındaki kuvvet-deformasyon eğrileri elde

edilmiştir. Kuvvet-deformasyon eğrilerinin oluşturulmasında, sıkıştırma testinde 50

mm/min lik yükleme hızında çalışılmıştır. Oluşturulan kuvvet-deformasyon

eğrilerinde kabuk yırtılma noktasındaki yükün yaklaşık

%3-11’i sıkıştırma yükü olarak dikkate alınmıştır. Araştırmacıların denemelerde

kullandığı kontrollü değişkenler;

•

kasa tipi (oluklu mukavva, pleksiglas ve ahşap)

•

Sıkıştırma yükü ( 0,3.63 ve 5.45 kg )

26

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

•

Olgunluk safhası ( yeşil dönüşüm ve kırmızı)

•

Titreşim (titreşimli, titreşimsiz)

Yapılan her deneme sonucunda mekanik zedelenmeler domates yüzeyinde

kabuk yırtılması sonucu meydana gelen ya da sıkıştırma nedeniyle oluşan şekil

bozukluğu dikkate alınarak belirlenmiştir. Araştırma sonuçlarına göre meyve kasası

içerisindeki kolay bozulabilir ürünün yüzeyine uygulanan belirli bir sınıra kadar ki

tekdüze basıncı, taşıma sırasında oluşabilecek mekanik zedelenmeyi azaltma

yönünde olumlu bir etkiye sahip olduğunu göstermiştir. Bu durumun, uygulanan

basınca bağlı olarak paket içerisindeki ürün hareketinin kısıtlanmasının bir sonucu

olduğu belirtilmiştir. Ayrıca, pleksiglas paketlerin düz yüzeyinin de mekanik

zedelenme oluşum yüzdesini azalttığı görülmüş ve bu nedenle, ürün taşımacılığında

kullanılan meyve paketlerinin tasarımında iç yüzeylerinin düz olmasının, mekanik

nedenlerden dolayı oluşan taşınma zedelenmelerini azaltmada bir yöntem olabileceği

belirtilmiştir. Yapılan denemelerde, olgunluk safhası ile ilgili analizlerinde domates

taşımacılığında olgunluk safhasının mekanik zedelenme derecesinin üzerinde önemli

bir etkiye sahip olabileceğini göstermiştir.

Vursavuş’un bildirdiğine göre (2004),Larue ve Jonson (1989), Meyvelerde

fiziksel hasarların hasat ve tüketim arasındaki herhangi bir zamanda oluşabileceğini

belirtmişlerdir. Araştırmacılara göre fiziksel hasarlar delinme, sürtünme, kesilme ve

değişik tipte zedelenme (renk koyulaşması) şeklinde olabilmektedir. Delinme,

sürtünme ve kesilme şeklinde oluşan fiziksel hasarların görünümü nispeten kolaydır.

Ancak renk koyulaşması şeklinde oluşan zedelenmeler, zamana bağlı olarak görünür

bir yapı kazandığı için tanımlanması daha zor olmaktadır. Özellikle sert çekirdekli

meyve yetiştiriciliği ve hasat sonrası işlemlerine ilişkin yapılan bu çalışmalarında

sıkıştırma zedelenmelerinin bir diğer meyve, paket kapağı, istiflenmiş meyve paketi

veya toplama kapları nedeniyle; çarpma zedelenmelerinin de, bir yüzey üzerine

meyvenin ya da meyve üzerine bir cismin düşürülmesi neticesinde oluşabileceğini

belirtmişlerdir. Ayrıca istiflenen ve yükleme sırasında meyve paketlerinin

düşürülmesi, paketleme hatlarında paketlerin doldurulması, paketleme işlemlerinde

meyvelerin değişik yüksekliklerden düşmesi, toplama kaplarında meyvelerin bahçe

27

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

kasalarına boşaltılması v.b işlemleri sırasında da zedelenmelerin oluşabileceğini

belirtmişlerdir.

Vursavuş’un bildirdiğine göre (2004), Timm ve ark.(1998), Hasat sonrası

işlemlerde mekanik zedelenmelerin çarpma ve sıkıştırma kuvvetlerinin etkisiyle

oluştuğunu belirtmişlerdir. Araştırmacılar, bahçe taşımacılığı sırasında yığın

kasalardaki sıkıştırma kuvvetleri ve elma zedelenmesi adlı çalışmalarında,yığın kasa

içerisinde bulunan her bir meyve üzerindeki statik ve dinamik sıkıştırma

kuvvetlerinin

ölçülmesi

için

düşük

profilde

kuvvet

sensörleri

geliştirmişlerdir.Araştırmacılar 5 farklı yığın kasanın(bir adet ahşap kasa,bir adet

kontrplak kasa ve üç adet plastik kasa) zemininde 73 mm çap ve 12.5 mm

kalınlığında 10 adet sensor kullanarak ölçümler yapmışlardır.Meyve bahçesinde

yükleme alanına kadarki 1.3 km uzaklığa traktöre monteli fork-lift kullanılarak

yapılan taşıma işlemleri sırasında sensorlar aracılığıyla toplanan veriler,güç spektral

yoğunluğunun geliştirilmesi amacıyla kullanılmıştır.Denemeler sonucunda,5 farklı

kasanın zemininde yapılan ölçümlerde zedelenmiş elma yüzdesinin %15 ile %47.5

arasında olduğu ve kalite dağılımına göre yapılan sınıflandırmada ekstra kalitedeki

elma yüzdesinin de %67.5 ile %92.5 arasında değiştiği belirlenmiştir. Güç spektral

yoğunluğu seviyelerine göre de en yoğun frekans değerlerinin 1 ile 2 hz ve 3.5 ile 4.5

hz arasında olduğu ölçümler sonucu belirlenmiştir. Ayrıca yığın kasalar içerisindeki

elma zedelenmelerinin en fazla 4 hz lik frekans değerinde yoğunluk kazandığı

belirlenmiştir.

Vursavuş’un bildirdiğine göre (2004), Güner ve ark. (1999), Bu

araştırmada Hasanbey, Hacihaliloğlu, Çöloğlu, Tokaloğlu ve Çataloğlu kayısı

çekirdeklerine, paralel plakalar arasında kuvvet uygulayarak kırılma dirençleri,

kırılma enerjileri, kuvvet-zaman ve kuvvet-deformasyon eğrileri belirlemişlerdir.

Denemelerde kayısı çekirdeklerinin üç boyutu ölçülmüş, geometrik ortalama çap

değerleri hesaplanmış ve ağırlıkları tartılmıştır. Denemeler üç farklı çekirdek

neminde yapılmıştır. Çekirdekler doğal durumdaki nem, 24 saat ve 48 saat suda

bekletildikten sonraki nem değerlerinde denemeye alınmışlardır. Denemeler

sonucunda doğal nem koşulunda en büyük kırılma direnci ve kırılma enerjisi Çöloğlu

28

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

çeşidinde 503 N ve 239 Nmm, en küçük kırılma direnci ve kırılma enerjisi ise

Hacihaliloğlu çeşidinde 333 N ve 122 Nmm olarak bulunmuştur.

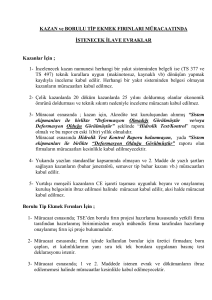

Vursavuş (2004), Bu çalışmada dış kuvvetlerin etkisiyle meyve yüzeyinde

oluşan mekanik zedelenmelerin ölçümüne ilişkin birçok model geliştirilmiştir.

Zedelenme boyutuna ilişkin kullanılan bu model eşitlikler, meyve yüzeyinde oluşan

zedelenmiş bölge hacminin hesaplanmasına dayalıdır. Bu model eşitlikler, zaman

alması nedeniyle laboratuar denemelerinde kullanılabilecek küçük örnekler için

uygundur. Nispeten büyük örneklerin yer aldığı taşıma denemeleri ve rutin kalite

kontrollerinde birkaç meyve ya da her meyve üzerindeki zedelenme boyut ölçümleri,

geniş tanımlamalara sahip olması nedeniyle uygulaması mümkün olmaya bilir. Holt

ve Schorl(1977), Moshenin(1980) ve Sober ve ark.,(1990) elmanın meyve yüzeyinde

oluşan zedelenmiş bölgelerde zedelenme şeklinin yaklaşık olarak temas düzleminin

altında veya üstünde küresel olduğunu belirtmişlerdir (Şekil 2.2). Bundan dolayı

zedelenme hacmi, bu araştırmacıların belirttiği gibi, zedelenme derinliği ve çapının

ölçülmesi ile eşitlik 1.1 kullanılarak hesaplanabilmektedir.

Şekil 2.2. Zedelenme Derinliği ve Çapına Bağlı Olarak Zedelenme Hacminin

Belirlenmesi(Vursavuş,2004)

∑V

z

=

π .h

(3d

24

2

)

+ 4h 2 +

π .x

(3d

24

2

+ 4x2

)

(2.2)

29

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

Burada:

∑V

z

= Toplam zedelenme hacmi (mm3),

d2

(mm),

x=R− R −

4

2

(2.3)

R = Meyvenin yarıçapı (mm),

d = Zedelenme çapı (mm) ve

h = Temas düzlemi altındaki zedelenme yüksekliği (mm)’dir.

Pang ve ark. (1992) elma örneğinde statik ve dinamik dış kuvvetlerin

etkisiyle oluşan zedelenmiş bölgenin merkezinden uzunlamasına kesme işlemi

gerçekleştirerek bu maksimum zedelenme çapı ve zedelenme derinliği ölçülerek

zedelenme hacminin aşağıdaki eşitlik kullanılarak hesaplanabileceğini belirtmiştir

(Şekil 2.3).

Vz =

π .(h − x)

24

[3d

2

(

+ 4 h − x) 2

)]

(2.4)

Burada:

Vz = Zedelenme hacmi (mm3),

x = R − R2 −

d2

(mm),

4

(2.5)

d = Zedelenme çapı (mm) ,

h = Zedelenme yüksekliği (mm) ve

R = Meyvenin yarıçapı (mm) ’dır.

30

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

Şekil 2.3. Bir Elma Örneğinde Zedelenmiş Bölgenin Kesit Alanı(Vursavuş,2004)

Hung ve Prussia (1989), zedelenme çapı ve zedelenme derinliği boyutları

dışında zedelenme hacmi hesaplamalarında zedelenme genişliğinin de ölçülmesi

gerektiğini ve bu boyutta dikkate alınarak hesaplamaların yapılması gerektiğini

belirmiştir (Şekil 2.4).

V = 1.33πDPW / 8

(2.6)

V = Zedelenme hacmi (mm3),

D = Zedelenme çapı (mm) ,

P = Zedelenme yüksekliği (mm) ve

W = Zedelenme genişliği (mm) ’dir.

Şekil 2.4. Bir Şeftali Örneğinde Zedelenmiş Bölgenin Kesit Alanı, (a)ÇiçekSap Ekseni Boyunca Kesit Alanı, (b)Çiçek-Sap Eksenine Dik

Kesit Alanı(Vursavuş,2004)

31

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

Yurtlu ve Erdoğan (2005), Bu çalışmada, bazı hıyar çeşitlerinde depolama

süresinin ürünün mekanik özelliklerine etkisini belirlenmesini amaçlamış ve bir

sıkıştırma test düzeneği geliştirmişlerdir. Sıkıştırma testi deney ve ölçüm düzeneği;

hareketli platform, tutucu, dinamometre, silindirik batıcı uç, amplifikatör, PC kart,

veri toplama ve kaydetme programı ile bilgisayardan oluşmaktadır. Çalışmada

deneme materyali olarak 147-F1 ve Rawa-F1 hıyar çeşitleri kullanılmıştır.

Denemeye alınacak ürünlere, hasat edilen günde (0. gün) ve bu günü izleyen 3., 6., 9.

ve 12. günlerde sıkıştırma testi uygulanmıştır. Ürünler % 85-90 nem oranında 10 0C

depo sıcaklığında depolanarak depo sürelerinin biyolojik malzeme özelliklerine

etkileri belirlenmeye çalışılmıştır. Denemeler sonunda biyolojik akma noktasındaki

deformasyon, kuvvet, elastiklik modülü, deformasyon enerjisi, deformasyon hacmi

ve deformasyon duyarlılığı değerleri belirlenmişlerdir. Deformasyon duyarlılığı

üzerinde çeşit, istatistiksel olarak etkili bulunmazken depo süresi çok önemli

seviyede etkili bulunmuştur. Her iki hıyar çeşidi için de depo süresindeki artışla

elastiklik modülü artarken deformasyon duyarlılığı azalmıştır.

Güner (2003), Bu çalışmada fasulye (horoz oturak ve şeker), barbunya ve

mercimeğin (pul II) iki paralel plaka arasında yük altında mekanik davranışı

incelemiştir. Denemelerden önce ürünlerin boyutları ölçülmüş ve geometrik ortalama

çapı, küreselliği, deformasyonu, birim deformasyonu, kopma kuvveti ve kopma

enerjisi belirlemiştir. Denemeler 10 tekerrürlü, 3 farklı nem ve iki farklı yükleme

ekseninde (x-x, y-y) yapmış, kuvvetin uygulanma hızı 40,2 mm/mi n alınmıştır.

Deneme sonuçları istatistiksel açıdan da değerlendirmiştir. Fasülye horoz oturakda

en büyük birim deformasyon, kopma kuvveti ve kopma enerjisi x-x ekseninde elde

etmiştir. Nemin artmasıyla birim deformasyon ve kopma kuvveti azalmış, kopma

enerjisi önce artmış sonra azalmıştır. Fasülye şekerde en büyük birim deformasyon

x-x ekseninde, en büyük kopma kuvveti ve kopma enerjisi ise y-y ekseninde

bulmuştur. Barbunyada en büyük birim deformasyon ve kopma enerjisi y-y

ekseninde, en büyük kopma kuvveti ise x-x ekseninde elde etmiştir. Barbunyada nem

arttıkça birim deformasyon, kopma kuvveti ve kopma enerjisi azalmıştır. Mercimekte

ortalama deformasyon 0,307±0,0201 mm, birim deformasyon %12,9±0,938, kopma

kuvveti 190,6±15,7 N ve kopma enerjisi 180,6±21,1 Nmm bulunmuştur.

32

2. ÖNCEKİ ÇALIŞMALAR

İnan ÜNLÜ

Herh ve ark. (2000), Bu çalışmada reolojinin tanımı yapılarak gıda

reolojisinde yeni teknikler, yapılabilirlik ve kullanılan ekipmanlar konusunda bilgi

verilmiştir. Reoloji, materyallerin akış ve deformasyonu ile ilgilenen bir bilim dalı

olarak tanımlanmıştır. Reolojik ölçümler gıda şirketlerinin analitik laboratuarlarında

içerik ve en son ürün üzerinde, ürün performansı ve tüketici kabulü açısından önemli

veriler olarak kabul edilmiştir. Araştırılan materyaller düşük yapışkanlıktaki

sıvılardan yarı katılara ve jellerden katılara, katı benzeri gıda ürünlerine kadar

değişim gösterdiği belirtilmiştir. Gıda maddeleri için tekstür(yapı) anahtar bir kalite

faktörü olarak reolojik davranışın doğrudan yapısal kalite ile ilişkili olduğu

belirtilmiştir. Bu da tat ve raf ömrü sabitliği olarak tanımlanmıştır. Çalışmanın

sonucunda çeşitli gıda ürünlerinin önemli reolojik özellikleri ve sonuçları Stresstech

reometre ile oluşturulmuştur. Ayrıca yarı katı gıda ürünlerinin fiziksel-kimyasal

özellikleri ile reolojik cevaplarının korelasyonu detaylandırılmıştır. Gıdaların

reolojik özelliklerinin mühendisler ve gıda bilimcileri için ürün geliştirme ve ürünün

en iyi şekilde kullanılması konusundaki bilgileri sağlamak için önemi vurgulanmıştır.

33

İnan ÜNLÜ

3. MATERYAL ve YÖNTEM

3. MATERYAL ve YÖNTEM

3.1. Materyal

3.1.1. Yük Hücresi(Laodcell)

Yük hücresi(Loadcell), materyaller üzerinde uygulanan testler esnasında,

sistemin uyguladığı bası ve çeki kuvvetinin algılanması amacıyla kullanılmıştır.

Burada analog olarak algılanan kuvvet değerleri elektronik kartlar yardımıyla dijital

değerlere çevrilip bilgisayara aktarılmaktadır. Sistemde 500 Kg’lık hem çeki hem de

bası şeklinde çalışan, Esit firması tarafından üretilmiş TCS 500 yük hücresi

kullanılmıştır.

Şekil 3.1. Yük Hücresi (Loadcell) (Anonim1, 2007)

TCS yük hücreleri, kesme kuvveti prensibi ile çalışan elektronik ağırlık ve

kuvvet ölçme uygulamalarında kullanılmak üzere geliştirilmiştir. Çekiye çalışan

ağırlık ve kuvvet ölçme uygulamaları için geliştirilmiş olup basıya da çalışan

sistemlere uyarlanabilir.

TCS hücreleri; orta kapasiteli tank tartımı, tumba kantarları, elektromekanik

kantarlar, çekme-koparma test cihazları, proses yük uygulamaları ve benzeri

sistemlerde kullanılır. Alaşım çeliğinden gövdesi korozyona uzun süreler

dayanabilen özel boya ile kaplanmış, ölçüm bölgesi ise paslanmaz çelik kapakla

kaynaklı olarak kapatılmıştır.

34

İnan ÜNLÜ

3. MATERYAL ve YÖNTEM

3.1.2. Servo Motor ve Servo Sürücü

Sistemde Selema MVQ 400 servo motoru ve sürücüsü kullanılmıştır. Servo

motorlar otomatik kontrol sistemleri içerisinde önemli bir kullanım alanına sahiptir.

Bunun birçok nedenini sıralamak mümkündür. Bunlardan bazıları şunlardır:

a) Servo motorlar daha kontrollü hareket sağlarlar: Hareket istenilen noktada

başlatılır ve istenilen noktada bitirilir. Servo sürücü sayesinde motordan

istenilen hareket miktarı tam olarak elde edilebilir.

b) Servo motorlar daha kararlıdır: Servo motorlarda belirtilen çalışma tork

değerleri, en düşük devirlerde bile elde edilebilir. Bu nedenle düşük

devirlerde motor verimin düşmesi engellenmiş olur.

c) Servo motorlar daha esnektir. Sistemde mekanik değişikliklere gerek

duyulmadan verilecek komutlarla motor birden fazla devir sayılarında

çalıştırılması mümkündür.

d) Servo motorlar daha güvenlidir: Verilen komutlarla tam istenilen noktada

durması, çalışma ve durma zamanlarındaki kararlılıklar nedeniyle daha doğru

sonuçlar elde edilebilmesini sağlar.

Şekil 3.2. Servo Motor (Anonim2, 2008)

Şekil 3.3. Servo Motor Sürücüsü

(Anonim3, 2008)

Sistemde, 300 rpm devir, 9,5 Nm maksimum tork ve 400 V ile çalışan servo

motor ve sürücüsü kullanılmıştır.

35

İnan ÜNLÜ

3. MATERYAL ve YÖNTEM

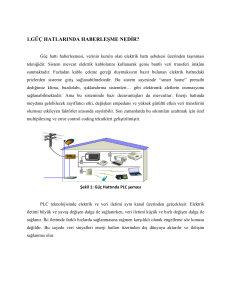

3.1.3. PLC (Programmable Logic Controller)

Günümüzde endüstrinin hemen her alanında insan gücünün en aza indirilmesi

amacıyla yeni sistemler geliştirilmekte ve kullanılmaktadır. Bu uygulamalar içerisin

de yoğunlukla kullanılan elemanlardan bir tanesi de PLC’lerdir. PLC kavramı,

Programmable Logic Controller (Programlanabilir Mantıksal Kontrol) kelimelerinin

baş harflerinin kullanılmasıyla oluşmuştur.

Genel olarak PLC, endüstri alanında kullanılmak üzere tasarlanmış, dijital

prensiplere göre yazılan fonksiyonu gerçekleyen, bir sistemi ya da sistem gruplarını,

giriş çıkış kartları ile denetleyen, içinde barındırdığı zamanlama, sayma, saklama ve

aritmetik işlem fonksiyonları ile genel kontrol sağlayan elektronik bir cihazdır.

Aritmetik işlem yetenekleri PLC’lere daha sonradan eklenerek bu cihazların geri

beslemeli kontrol sistemlerinde de kullanılabilmeleri sağlanmıştır(Anonim4, 2008).

PLC sistemi, sahada meydana gelen fiziksel olayları, değişimleri ve

hareketleri çesit1i ölçüm cihazları ile belirleyerek, gelen bilgileri yazılan kullanıcı

programına göre bir değerlendirmeye tabi tutar. Mantıksal işlemler sonucu ortaya

çıkan sonuçları da kumanda ettiği elemanlar aracılığıyla sahaya yansıtır. Sahadan

gelen bilgiler ortamda meydana gelen aksiyonların elektriksel sinyallere dönüşmüş

halidir. Bu bilgiler analog ya da dijital olabilir. Bu sinyaller bir transduserden, bir

kontaktöre yardımcı kontağından gelebilir. Gelen bilgi analog ise, gelen değerin belli

bir aralığı için, dijital ise sinyalin olması ya da olmamasına göre sorgulama

yapılabilir. Bu hissetme olayları giriş kartları ile müdahale olayları da çıkış kartları

ile yapılır(Anonim4, 2008).

PLC ile kontrolü yapılacak sistem büyüklük açısından farklılıklar gösterebilir.

Sadece bir makine kontrolü yapılabileceği gibi, bir fabrikanın komple kumandası da

gerçekleştirilebilir. Aradaki fark sadece kullanılan kontrolörün kapasitesidir.

PLC’ler, bugün akla gelebilecek her sektörde yer almaktadır. Kimya sektöründen

gıda sektörüne, üretim hatlarından depolama sistemlerine, marketlerden rafinerilere

kadar çok geniş bir yelpazede kullanılan PLC’ler, bugün kontrol mühendisliğinde

kendilerine hakli bir yer edinmişlerdir. Elektronik sektöründeki hızlı gelişmelere

36

İnan ÜNLÜ

3. MATERYAL ve YÖNTEM

paralel olarak gelişen PLC teknolojisi, gün geçtikçe ilerlemekte otomasyon alanında

mühendislere yeni ufuklar açmaktadır. (Anonim4, 2008).

PLC’lerin, daha önce kullanılan geleneksel sistemler ile karşılaştırıldığında

birçok avantajı vardır. Eski sistemlerin getirdiği bir takim zorluklar bugün PLC’lerin

yaygınlaşması ile aşılmıştır. PLC sistemleri önceki sistemlere göre daha az yer

kaplamaktadır. Dolayısıyla kontrol sisteminin yer aldığı dolap ya da pano boyutları

oldukça küçülmektedir. Sınırlı alanlarda kontrol mekanizmasının kurulması imkanı

ortaya çıkmıştır. Sistem için sarf edilen kablo maliyetleri nispeten daha azalmıştır.

Ayrıca PLC sisteminin kurulmasının kolay olması ve kullanıcıya, kurulu hazır bir

sistemin üzerinde değişiklik ve ilaveleri kolayca yapabilme esnekliğinin sağlanması,

PLC’lerin giderek yaygınlaşmasına ve endüstride her geçen gün daha fazla

kullanılmalarına neden olmuştur. Bu avantajlar ile proje maliyetleri de azaltılarak,

proje mühendislerine de ticari açıdan büyük faydalar sağlamıştır(Anonim4, 2008).

Şekil 3.4. Siemens S7-200 PLC (Anonim4, 2008)

Yapılan çalışmada Siemens tarafında üretilen S7-200 model PLC

kullanılmıştır.

3.1.4. Hassas Bilyalı Vidalı Mil

Tasarlanan sistemde kullanılan kontrol üniteleri büyük önem taşımaktadır.

Ancak sistemde, kontrol ünitesi kadar önemli olan bir diğer konu da hareketin

37

İnan ÜNLÜ

3. MATERYAL ve YÖNTEM

hassasiyetidir. Hassas ölçümlerin yapılacağı ve küçük değer değişimlerinin bile

önemli olduğu yerlerde daha gerçekçi değerler elde edebilmek için bu hassasiyete

uygun hareketin elde edilmesi gerekmektedir. Bu nedenle sistemde hassas bilyali

vidalı mil ve hassas boşluksuz flanşlı somun kullanılmıştır. Sistemde hassas vidalı

mil ve flanşlı somun kullanılırken, daha hassas, boşluksuz olması daha rijit olması

gibi avantajları dikkate alınmıştır.

Şekil 3.5. Hassas Bilyalı Vidalı Mil ve Flanşlı Somun (Anonim5, 2008)

Hassas vidalı mil ve flanşlı somun kullanılma amaçlarından bir diğeri ise

hareket esansında milde slip (kayma) oluşmamasıdır. Bu hem hareketin hassas

olmasını sağlamaktadır, hem de ölçüm esnasında hata payını azaltmaya yardımcı

olmaktadır.

Hassas bilyalı vidalı mil motordan aldığı hareketle düşey doğrultuda hareket

ederek test materyaline kuvvet uygulanmasını sağlamaktadır. Hassas bilyalı vidalı

mil üzerindeki flanşlı somuna bağlanan loadcell kuvvet uygulama esnasında