MALZEME

MÜHENDİSLİĞİ

BÖLÜMÜ

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

1. DENEYİN AMACI

Alüminyum tozlarının elek analizi ile boyut aralıklarının saptanması ve belirlenen bir boyut

aralığındaki tozların preslenmesi. Arşimed deneyi ile sinterlenen numunedeki gözenek

miktarının tespit edilmesi.

2. TEORİK BİLGİ

2.1.Toz Metalurjisi

Toz metalurjisi parçaların metal tozlarından imal edildiği metal işleme teknolojisidir [1]. Toz

Metalurjisi (TM) yirminci yüzyılın son çeyreğinde içerisine seramik, sermet (seramik-metal

kompozit sistemleri) ve polimerleri de alarak Parçacıklı Malzeme Teknolojileri (PMT) çatısı

altında birçok uygulama alanına hitap eden etkin bir üretim metodu haline gelmiştir. Bugün

ise bu teknoloji, tıp, enerji, sağlık, savunma, uzay,havacılık, elektronik ve iletişim gibi ileri

teknoloji uygulamalarına ilaveten, tekstil, tarım-hayvancılık ve gıda gibi çok değişik endüstri

alanına yönelik parça imalatı gerçekleştiren bir imal yöntemi olmuştur [2].

• T/M parçaları sonraki talaşlı işlemelere ihtiyacı ortadan kaldıracak olan, son şekil veya son

şekle yakın olarak seri üretilebilir [1].

• T/M işlemi çok az malzeme ziyan eder – başlangıç tozunun yaklaşık % 97’si mamule

dönüştürülür [1].

• T/M parçaları gözenekli metal parçaları imal etmek için belirli bir gözeneklilik seviyesinde

yapılabilir. Örnekler: filtreler, yağ-emdirilen yataklar ve dişliler [1].

2.2.Toz Karakterizasyonu

Toz metalurjisi teknolojileri parçacıkların bir araya gelmesiyle oluşan tozlarla başlar.

Yoğunlaştırma işleminde önemli bir girdi olması nedeniyle tozun iyi anlaşılması gerekir.

Teknik detaylar oluşturulurken işlem kontrolünün sürdürülmesinde toz özelliklerinin

belirlenmesi ve bu özelliklerin ürün performansını nasıl etkilediğinin bilinmesi önemlidir [3].

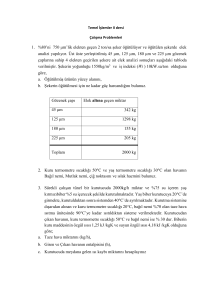

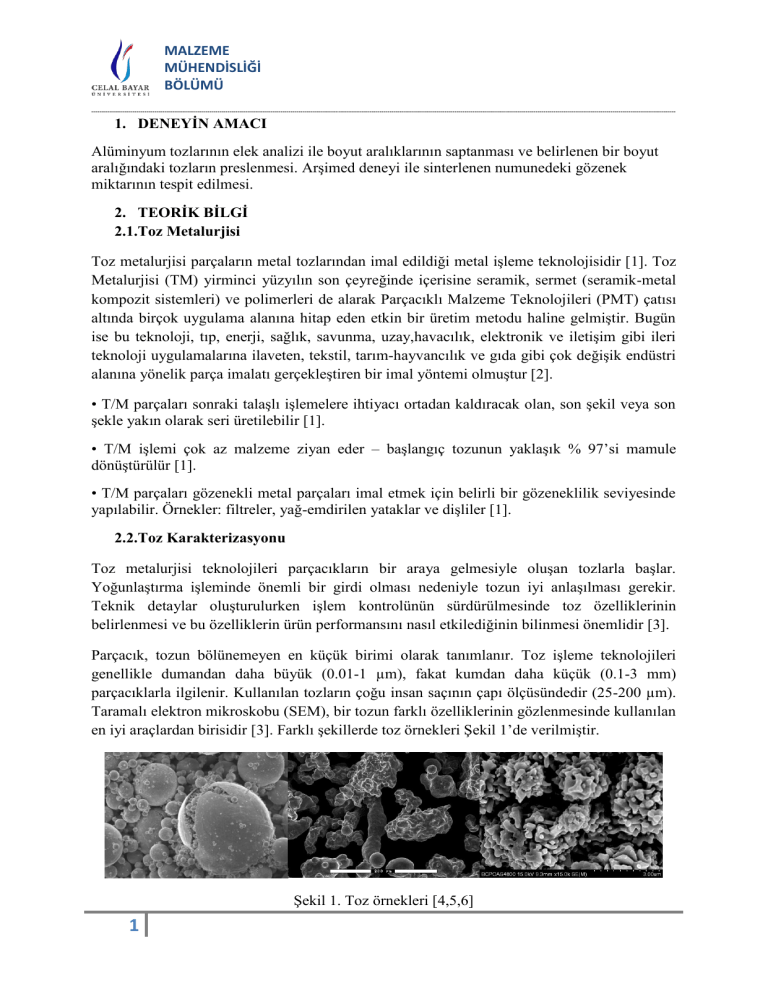

Parçacık, tozun bölünemeyen en küçük birimi olarak tanımlanır. Toz işleme teknolojileri

genellikle dumandan daha büyük (0.01-1 µm), fakat kumdan daha küçük (0.1-3 mm)

parçacıklarla ilgilenir. Kullanılan tozların çoğu insan saçının çapı ölçüsündedir (25-200 µm).

Taramalı elektron mikroskobu (SEM), bir tozun farklı özelliklerinin gözlenmesinde kullanılan

en iyi araçlardan birisidir [3]. Farklı şekillerde toz örnekleri Şekil 1’de verilmiştir.

Şekil 1. Toz örnekleri [4,5,6]

1

MALZEME

MÜHENDİSLİĞİ

BÖLÜMÜ

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Her bir toz, yoğunlaştırma sırasında farklı tepki verir. Yoğunlaştırma sırasındaki sorunlar

aşağıdaki çeşitli toz özelliklerinden kaynaklanabilir [3]:

a)

b)

c)

d)

e)

f)

g)

Parçacık boyutu ve dağılımı

Parçacıkların topaklanması

Yüzey alanı

Parçacıklar arası sürtünme

Akış ve paketleme

İç yapı

Bileşim, homojenlik ve kirlilik (kontaminasyon)

2.3.Parçacık Boyut Ölçümü

Parçacık boyut analizi çeşitli tekniklerle gerçekleştirilebilir. Ancak ölçülen parametrelerdeki

farklılıklar nedeniyle, çeşitli parçacık boyut analiz tekniklerinin genellikle aynı sonucu

vermediği bilinmelidir. Parçacık boyutunu ölçen cihazların çoğu tek bir geometrik

parametreyi ölçer ve parçacık şeklinin küresel olduğunu kabul eder [3].

Yaygın olarak kullanılan parçacık boyut analizi teknikleri şunlardır [3]:

Mikroskop ile inceleme

Eleme

Sedimentasyon

Işık saçılımı ve kırınımı

Elektriksel alan algılaması

Işık engelleme

X-ışını teknikleri

Bu ders kapsamında parçacık boyut ölçümü elek analizi ile gerçekleştirilecektir.

2.3.1. Elek Analizi

Elek analizi, büyük parçacıkların boyut dağılımının ölçümünde kullanılan eski bir tekniktir.

Eşit aralıklı tellerden oluşan bir kare ızgara eleği oluşturur. Elek boyutu birim uzunluktaki

tellerin sayısından belirlenir. Açıklık boyutu, elek boyutu ile ters orantılı olarak değişir.

Büyük elek değerleri (325 gibi), küçük açıklık değerlerini (45 µm) belirtir (Tablo 1). Elek

boyutunun belirlenmesinde en yaygın kabul, bir inçteki tel sayısına dayanır. Örneğin 200 elek,

doğrudal bir inçteki 200 teli ifade eder. Bu elek değeri, tel merkezleri arasındaki 127 µm

aralığı verir. Fakat teller 52 µm çapında olduğundan, geriye kalan açıklığın boyutu 75 µm’dir.

Elek boyutları çok küçük açıklık boyutlarına gidemez. Sonuç olarak elek analizi genellikle 38

µm’den daha büyük parçacıklara uygulanır. 5 µm’ye kadar elektro şekillendirilmiş elek

boyutları mümkündür. Fakat parçacık topaklanması ve parçacığın eleğe adhezyonu nedeniyle

daha küçük boyutlu elektro-şekillendirilmiş eleklerin genellikle pratik olarak kullanımı yoktur

[3].

2

MALZEME

MÜHENDİSLİĞİ

BÖLÜMÜ

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Şekil. 200’lük elek örgüsü [3]

Tablo 1. Standart Elek Boyutları [3].

Elek Boyutu

18

20

25

30

35

40

45

50

60

70

80

100

Açıklık, µm

1000

850

710

600

500

425

355

300

250

212

180

150

Elek Boyutu

120

140

170

200

230

270

325

400

450

500

635

Açıklık, µm

125

106

90

75

63

53

45

38

32

25

20

Elek analizi, eleklerin azalan elek açıklıklarında istiflenmesiyle başlar. En küçük açıklık

boyutu en alttadır. Toz en üstteki eleğe konur ve elek takımı 15 dakika süre ile sarsılır.

Parçacık boyut analizi için 20 cm çapında elekler kullanıldığında, 100 g toz numunesi

genellikle yeterlidir. Titreşimden sonra, her bir boyut aralığındaki toz miktarı tartılır ve

aralıktaki yüzde, her bir bölüm için hesaplanır. Bir elekten geçen toz (-) işareti ile, eleğin

üzerinde kalan ise (+) işareti belirtilir. Örneğin, -100/+200 eleklik toz, 100 boyutlu bir elekten

geçmiş fakat 200 boyutlu elekten geçmemiştir. Dolayısıyla parçacıklar 150 ile 75 µm boyut

aralığındadır. 45 µm’den (-325 elek) küçük tozlar genellikle elek altı toz olarak adlandırılır

[3].

Şekil. Elek analizinin şematik gösterimi [3]

3

MALZEME

MÜHENDİSLİĞİ

BÖLÜMÜ

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Elek analizinde karşılaşılabilecek sorunlar

Eleme işlemi yaygın olarak kullanılmasına rağmen, önemli bir hata eğilimine sahiptir.

Eleklerin örgü toleransı olarak, ortalama açıklık boyutunda %3-%8 arası bir değişime izin

verilir. Ayrıca bir açıklık, belirtilen elek boyutundan %25-%50 daha büyük olabilir. Bu tür

hatalar, eleğin üstünde kalması gereken parçacıkların elekten geçmesine ve küçük parçacık

olarak sayılmalarına yol açar [3].

Elek analizi ile ilgili başka sorunlar da vardır. Çok kısa eleme süresi, küçük parçacıkların elek

serisinin tamamından geçmesi için yetersiz olacaktır. Çok uzun eleme süresi ise parçacıkları

aşındıracak, boyut dağılımını belirgin biçimde daha küçük boyutlara doğru kaydırarak küçük

parçacıkların oluşmasına yol açacaktır. Diğer bir zorluk ise, özellikle çok küçük elek

açıklıklarında yapılan aşırı yüklemedir. Küçük parçacıkların elek açıklıklarından geçişine

engel olan aşırı yükleme, elek üzerine çok fazla konulduğunda meydana gelir [3].

2.4.Presleme (Sıkıştırma)

Presleme imal edilecek parça için özel olarak tasarlanmış zımba ve kalıp kullanarak pres tipi

bir makinede gerçekleştirilir [1].

Tozlar basınç uygulandığında; önce parçacıklar birbiri üzerinden kayarak ve daha sonra da

yüksek basınçlarda parçacığın şekil değiştirmesiyle yoğunlaştırılırlar. Yoğunluktaki artış

düşük basınçlarda önce hızlıdır, fakat gözenekler kapandıkça toz, yoğunlaşmaya karşı artarak

direnç gösterir. Şekil değiştirme parçacıkların sertliğini artırdığından, sıkıştırmayı devam

ettirmek için daha yüksek basınç gerekir [3].

Sıkıştırılmış toza ham parça adı verilir. Preslemeden sonra, ham parça kalıbın içinde mekanik

olarak kilitlenmiş durumdadır. Parçayı kalıptan çıkaracak kuvvete çıkarma kuvveti denir.

Burada yağlayıcı çok etkilidir. Yağlayıcı etkisi arttıkça hem çıkartma kuvveti, hem de kalıp

aşınmaları azalır [3].

2.5.Sinterleme

Sinterleme, parçacıkların birbirine bağlanmasını sağlayarak önemli ölçüde mukavemet artışını

ve özelliklerin iyileşmesini sağlayan ısıtma işlemidir. Birbirine temas eden parçacıklar yüksek

sıcaklıklarda birbirine bağlanır. Bu bağlamda sinterleme, ergime sıcaklığının altında katı

halde atom hareketleriyle oluşabilir. Mikroyapı ölçeğinde, bağlanma temas eden parçacıklar

arasında boyunlaşma ile kendini gösterir. Sinterleme yüksek sıcaklıkta atomların yayınımı ve

küçük parçacıkların yüzey enerjisinin azalmasıyla gerçekleşir [3].

Birçok ham parçada sinterleme sırasında boyut, yoğunluk, mukavemet, sertlik elektrik ve ısıl

iletkenlik, elastiklik modülü gibi özellik değişimleri olur. Sinterleme çekmesi, yoğunşuk artışı

ve gözenek azalmasına bağlıdır [3].

4

MALZEME

MÜHENDİSLİĞİ

BÖLÜMÜ

--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

2.6.Gözeneklilik Tayini (Archimedes deneyi)

Gözeneklilik basit geometriler için, ağırlık ve boyutlar yardımıyla hesap edilen yoğunluk ile

teorik yoğunluğun karşılaştırılmasıyla ölçülür [3].

Gerçek yoğunluk=

%gözeneklilik=

3.

4.

DENEY MALZEMELERİ VE EKİPMANLAR

Elek

Hassas terazi

Kalıp

Hidrolik pres

Kumpas

DENEYİN YAPILIŞI

100g alüminyum tozu tartılarak 10 dakika boyunca elenir. Elenen tozlardan 30g alüminyum

tozu alınarak kalıbın içerisine dökülür. 30 bar basınç altında preslenir. Aynı parametrelerle iki

adet numune üretilir. Preslenen numunelerden biri 620 °C’de bir saat boyunca sinterlenir.

Diğer numune ham parça olarak kalır. Sinterlenen numuneye ve ham parçaya Arşimed deneyi

uygulanır ve her ikisi için de gözenek miktarı hesaplanır.

5. DENEY RAPORU

Deney raporu aşağıdaki soruların cevaplarını içermelidir.

a)

b)

c)

d)

Deney aşamalarını 5 madde ile özetleyiniz.

Elek analizi sonuçlarını tablo halinde raporlayınız.

Sinterlenmiş numunenin ve ham parçanın gözenek miktarını hesaplayınız.

Hesaplanan gözenek mikarına ve ağırlığa göre sinterlemenin etkisini yorumlayınız.

6. KAYNAKLAR

[1] http://web.itu.edu.tr/~dikicioglu/Toz%20metalurjisi.pdf

[2] www.cs.sakarya.edu.tr/sites/mme/file/DENEY8.pdf

[3] Toz Metalurjisi ve Parçacıklı Malzeme İşlemleri, Randall M. German

[4] http://www.tescan-usa.com/applications/gallery/materials-science/metallurgy-powder

[5] http://www.lehigh.edu/~inimf/research/powder.html

[6] http://www.nabond.com/Nickel%20carbonyl%20powder.html

5