Uploaded by

sigorta-34

Toz Metalurjisi

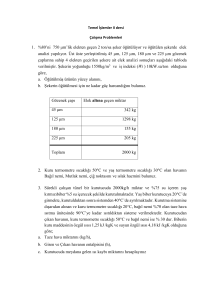

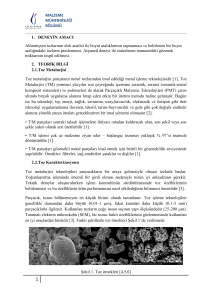

METALURJİ VE MALZEME MÜHENDİSLİĞİ TOZ METALURJİSİ DENEYİ 1. DENEYİN AMACI Alüminyum tozlarının elek analizi ile boyut aralıklarının saptanması ve belirlenen bir boyut aralığındaki tozların preslenmesi ve sonrasında sinterlenmesi. Arşimed deneyi ile preslenen/sinterlenenen numunelerin gözenek miktarının tespit edilmesi. 2. TEORİK BİLGİ 2.1. Toz Metalurjisi Toz metalürjisi (T/M) parçaların metal tozlarından imal edildiği metal işleme teknolojisidir. Geleneksel T/M, tozların istenen şekle preslenmesi ve daha sonra parçanın dayanımını ve rijitliğini arttırmak için sinterlenmesi işlemidir [1]. T/M yirminci yüzyılın ilk çeyreğinde teknolojik olarak önem kazanmış ve son çeyreğinde ise seramik, sermet (seramik-metal kompozit sistemleri) ve polimerleri de içine alarak Parçacıklı Malzeme Teknolojileri (PMT) çatısı altında birçok uygulama alanına hitap eden etkin bir üretim metodu haline gelmiştir. Bugün ise bu teknoloji, tıp, enerji, sağlık, savunma, uzay, havacılık, elektronik ve iletişim gibi ileri teknoloji uygulamalarına ilaveten, tekstil, tarım hayvancılık ve gıda gibi çok değişik endüstri alanına yönelik parça imalatı gerçekleştiren bir imal yöntemi olmuştur [2]. T/M’nin avantajları [7]: • Yüksek ergime sıcaklığı olan malzemelerin üretimi için uygundur. • Ergime kayıpları yoktur. • Üretimde malzeme kaybı yoktur, talaşlı işlemler minimum düzeye indirgenebilir. • Döküm, dövme ve talaşlı imalat gibi yöntemlere nazaran, metal işleme / şekillendirme maliyet oranı açısından, daha avantajlı bir yöntemdir. • Parçadaki porozite miktarı kontrol edilebilir. • Yakın tolerans, düzgün yüzeyler elde edilir, sinterleme işleminden sonra parça kullanıma hazırdır. • Başlangıçtan, yani malzeme seçiminden, son ürüne kadar, aradaki kademelerde, üretim optimizasyona elverişlidir. METALURJİ VE MALZEME MÜHENDİSLİĞİ T/M Uygulamaları [7]: • Tungsten karbür parçalar • Pompa ve kompresör levha ve gömlekleri • Matkap uçları • Biyomalzemeler (Kalça protezi, diz protezi) • Türbin kanatları • Valf ve vanalar • Dişli çarklar Şekil 1: P/M uygulamaları [6]. 2.2. Toz Üretimi Tozlar, akışkan benzeri davranış gösteren, genellikle 1 mm’den küçük ve üretim yöntemine göre küre, küp, tel, yassı, disk, kar tanesi gibi düzenli ya da tamamen düzensiz şekillere sahip, saf ya da alaşım halinde özel olarak hazırlanan malzeme grubu olarak tanımlanabilir [1]. Toz oluşumunda amaç daha fazla yüzey alanına sahip küçük boyutlu partiküllerin oluşturulmasıdır. Metalik malzemelerin ergime sıcaklarının, reaksiyon, tutuşma ve soğuma hızlarının, özgül ağırlıklarının, ısıl iletkenliklerinin farklı olması farklı toz üretim yöntemlerinin ortaya çıkmasına neden olmuştur [4]. Metalik tozların üretimleri; • Mekanik yöntemler, • Kimyasal yöntemler, • Elektroliz yöntemi, • Atomizasyon yöntemleri METALURJİ VE MALZEME MÜHENDİSLİĞİ 2.3. Toz Karakterizasyonu Partikül olarak ifade edilen kavram gerçekte daha alt bölünmesi olmayan toz birimidir. Genel olarak toz metalurjisi, dumandan (0.01- 1 m) daha büyük ve kumdan (0,1-3 mm) daha küçük partiküller ile ilgilenir. Çoğu metal tozu boyutsal olarak insan saçının çapı (25-200 m) kadar bir boyutta bulunur. Tarama elektron mikroskobu (SEM) gibi yüksek büyütmeli mikroskoplar ile bu tür boyutta bulunan tozların karakteristik yapıları gözlemlenir [3, 4]. Tozların T/M’nde parça üretimine uygunluğunu kontrol etmek için bazı testlere tabi olmaktadır. Bu testler; Görünen Yoğunluk (yaş yoğunluk, yığma yoğunluğu), Akıcılık Testi, boyut dağılımı ve ortalama tane boyutunun hesaplanması. Görünen yoğunluk, birim hacimdeki yoğunluktur. Görünen yoğunluk tozun gevşek (sıkıştırılmamış) haldeki yoğunluğudur. Farklı toz üretim yöntemlerinden elde edilen aynı tür tozların görünür yoğunlukları farklı olabilmektedir. Bu yoğunluğu belirlemek için tozlar, boyutları ve şekli standartlarla belirlenmiş bir huniden akıtılarak altındaki hacmi belli olan bir silindirik kabı serbest bir düşümle doldurması sağlanır. Huni çıkış ağzı ile silindirik kabın üst yüzeyi arasındaki yükseklik de sabit bir değerdir [5]. Tozlar kabı doldurduktan sonra kabın üst çizgisinden taşan tozlar sıyrılır. Daha sonra tozlar tartılarak görünen yoğunluk saptanmaktadır. HUNİ Akış Bölme Bileşenleri Yoğunluk Kabı Şekil 2: T/M’nde görünen yoğunluk testi için kullanılan Hall ve Scott deney düzenekleri [8]. Akıcılık testinin amacı toz hammaddelerin akıcılık değerini tespit etmektir. Burada esas alınan, 50 gram tozun 2,54 mm’lik huniden geçmesi için gereken süre olarak tanımlanır. Bu METALURJİ VE MALZEME MÜHENDİSLİĞİ ölçümlerde genellikle 50 gr’lık toz örneğinin huniden akış süresi saptanır ve bu değer tozun akıcılığı olarak kabul edilir. Akıcılık özelliği de tozun bilhassa tane iriliğine, özgül yüzey büyüklüğüne, toz tane şekline bağlıdır. Toz tane iriliği düştükçe akıcılık da azalır. Toz tane şekli küresel geometriden uzaklaştıkça akıcılık da o oran da azalır [5]. 2.4. Parçacık Boyut Ölçümü Parçacık boyut analizi çeşitli tekniklerle gerçekleştirilebilir. Ancak ölçülen parametrelerdeki farklılıklar nedeniyle, çeşitli parçacık boyut analiz tekniklerinin genellikle aynı sonucu vermediği bilinmelidir. Parçacık boyutunu ölçen cihazların çoğu tek bir geometrik parametreyi ölçer ve parçacık şeklinin küresel olduğunu kabul eder [3]. Yaygın olarak kullanılan parçacık boyut analizi teknikleri şunlardır [3]: • Mikroskop ile inceleme • Eleme • Sedimentasyon • Işık saçılımı ve kırınımı • Elektriksel alan algılaması • Işık engelleme • X-ışını teknikleri Bu ders kapsamında parçacık boyut ölçümü elek analizi ile gerçekleştirilecektir. 2.4.1. Elek Analizi Elek analizi, büyük parçacıkların boyut dağılımının ölçümünde kullanılan eski bir tekniktir. Eşit aralıklı tellerden oluşan bir kare ızgara eleği oluşturur. Elek boyutu birim uzunluktaki tellerin sayısından belirlenir. Açıklık boyutu, elek boyutu ile ters orantılı olarak değişir. Büyük elek değerleri (325 gibi), küçük açıklık değerlerini (45 µm) belirtir (Tablo 1). Elek boyutunun belirlenmesinde en yaygın kabul, bir inçteki tel sayısına dayanır. Örneğin 200 elek, doğrusal bir inçteki 200 teli ifade eder. Bu elek değeri, tel merkezleri arasındaki 127 µm aralığı verir. Elek boyutları çok küçük açıklık boyutlarına gidemez. Parçacık topaklanması ve parçacığın eleğe adhezyonu nedeniyle daha küçük boyutlu elektro-şekillendirilmiş eleklerin genellikle pratik olarak kullanımı yoktur. Sonuç olarak elek analizi genellikle 38 µm’den daha büyük parçacıklara uygulanır [3]. METALURJİ VE MALZEME MÜHENDİSLİĞİ Şekil 3: 200’lük elek örgüsü [3]. Tablo 1. Standart Elek Boyutları [3]. Elek Boyutu 18 20 25 30 35 40 45 50 60 70 80 100 Açıklık, µm 1000 850 710 600 500 425 355 300 250 212 180 150 Elek Boyutu 120 140 170 200 230 270 325 400 450 500 635 Açıklık, µm 125 106 90 75 63 53 45 38 32 25 20 Elek analizi, eleklerin azalan elek açıklıklarında istiflenmesiyle başlar. En küçük açıklık boyutu en alttadır. Toz en üstteki eleğe konur ve elek takımı 15 dakika süre ile sarsılır. Parçacık boyut analizi için 20 cm çapında elekler kullanıldığında, 100 g toz numunesi genellikle yeterlidir. Titreşimden sonra, her bir boyut aralığındaki toz miktarı tartılır ve aralıktaki yüzde, her bir bölüm için hesaplanır. Bir elekten geçen toz (-) işareti ile, eleğin üzerinde kalan ise (+) işareti belirtilir. Örneğin, -100/+200 eleklik toz, 100 boyutlu bir elekten geçmiş fakat 200 boyutlu elekten geçmemiştir. Dolayısıyla parçacıklar 150 ile 75 µm boyut aralığındadır. 45 µm’den (-325 elek) küçük tozlar genellikle elek altı toz olarak adlandırılır [3]. 2.4.2. Elek Analizinde Karşılaşılabilecek Sorunlar Eleme işlemi yaygın olarak kullanılmasına rağmen, önemli bir hata eğilimine sahiptir. Eleklerin örgü toleransı olarak, ortalama açıklık boyutunda %3-%8 arası bir değişime izin vermektedir. Ayrıca bir açıklık, belirtilen elek boyutundan %25-%50 daha büyük olabilir. Bu tür hatalar, eleğin üstünde kalması gereken parçacıkların elekten geçmesine ve küçük parçacık olarak sayılmalarına yol açmaktadır [3]. METALURJİ VE MALZEME MÜHENDİSLİĞİ Elek analizi ile ilgili başka sorunlar da bulunmaktadır. Bunlardan birisi çok kısa eleme süresidir. Elek süresinin az tutulması küçük parçacıkların elek serisinin tamamından geçmesi için yetersiz olmaktadır. Çok uzun eleme süresi ise parçacıkları aşındırmaktadır ve boyut dağılımını belirgin biçimde daha küçük boyutlara doğru kaydırarak küçük parçacıkların oluşmasına yol açmaktadır. Diğer bir zorluk ise, özellikle çok küçük elek açıklıklarında yapılan aşırı yüklemedir. Küçük parçacıkların elek açıklıklarından geçişine engel olan aşırı yükleme, elek üzerine çok fazla toz konulduğunda meydana gelmektedir [3]. 2.5. Presleme (Sıkıştırma) Presleme, imal edilecek parça için özel olarak tasarlanmış zımba ve kalıp kullanarak pres tipi bir makinede tozlara basınç uygulanması işlemidir [1]. Tozlar basınç uygulandığında; önce parçacıklar birbiri üzerinden kayarak ve daha sonra da yüksek basınçlarda parçacığın şekil değiştirmesiyle yoğunlaşma gerçekleşmektedir. Yoğunluktaki artış düşük basınçlarda önce hızlıdır, fakat gözenekler kapandıkça toz, yoğunlaşmaya karşı artarak direnç göstermektedir. Şekil değiştirme parçacıkların sertliğini artırdığından, sıkıştırmayı devam ettirmek için daha yüksek basınç gerekmektedir [3]. Sıkıştırılmış toza ham parça adı verilir. Preslemeden sonra, ham parça kalıbın içinde mekanik olarak kilitlenmiş durumdadır. Parçayı kalıptan çıkaracak kuvvete çıkarma kuvveti denir. Burada yağlayıcı çok etkilidir. Yağlayıcı etkisi arttıkça hem çıkartma kuvveti hem de kalıp aşınmaları azalmaktadır [3]. 2.6. Sinterleme Sinterleme, parçacıkların birbirine bağlanmasını sağlayarak önemli ölçüde mukavemet artışını ve özelliklerin iyileşmesini sağlayan ısıtma işlemidir. Sinterleme yüksek sıcaklıkta atomların yayınımı ve küçük parçacıkların yüzey enerjisinin azalmasıyla gerçekleşmektedir. Birbirine temas eden parçacıklar yüksek sıcaklıklarda katı halde atom hareketlerinin difüzyonu ile oluşmaktadır. Mikroyapı ölçeğinde, bağlanma temas eden parçacıklar arasında boyunlaşma ile kendini göstermektedir [3]. Birçok ham parçada sinterleme sırasında boyut, yoğunluk, mukavemet, sertlik, elektrik ve ısıl iletkenlik, elastiklik modülü gibi özellikler değişmektedir. Nihai ürünün özellikleri, yoğunluk artışı ve gözenek azalmasına bağlıdır [3]. 2.7. Gözeneklilik Tayini (Arşimet Deneyi) Gözenekli parçaların yoğunluğunu ölçmek için kullanılan yöntemlerden birisi Arşimet Metodudur. Arşimet metoduyla katı cisimlerin gerçek yoğunluklarını saptamak mümkündür. Elde edilen gerçek yoğunluk ile gözeneklilik hesaplanmaktadır. Gözeneklilik basit geometriler için, METALURJİ VE MALZEME MÜHENDİSLİĞİ ağırlık ve boyutlar yardımıyla hesap edilen yoğunluk ile teorik yoğunluğun karşılaştırılmasıyla ölçülmektedir. [3]. 𝐻𝑎𝑣𝑎𝑑𝑎𝑘𝑖 𝐴ğ𝚤𝑟𝑙𝚤𝑘 Gerçek Yoğunluk = 𝐻𝑎𝑣𝑎𝑑𝑎𝑘𝑖 𝐴ğ𝚤𝑟𝑙𝚤𝑘−𝑆𝑢𝑑𝑎𝑘𝑖 𝐴ğ𝚤𝑟𝑙𝚤𝑘 %Doluluk = 𝐺𝑒𝑟ç𝑒𝑘 𝑌𝑜ğ𝑢𝑛𝑙𝑢𝑘 İ𝑑𝑒𝑎𝑙 𝑌𝑜ğ𝑢𝑛𝑙𝑢𝑘 x 100 %Gözeneklilik = 100 - %Doluluk 3. DENEYİN YAPILIŞI Deney Malzemeleri ve Ekipmanlar • Alüminyum Tozu • Elek • Hassas terazi • Kalıp • Hidrolik pres • Kumpas Belli miktar bir alüminyum tozu tartılarak 10 dakika boyunca elenir. Elenen tozlardan belli bir aralıkta olan alüminyum tozları alınarak kalıbın içerisine dökülür. Belirlenen bir basınç değerinde tozlar preslenir. Aynı parametrelerle iki adet numune üretilir. Preslenen numunelerden biri uygun bir sıcaklıkta bir saat boyunca sinterlenir. Diğer numune ham parça olarak kalır. Sinterlenen numuneye ve ham parçaya Arşimed deneyi uygulanır ve her ikisi için de hem gerçek yoğunluğu hem de gözenek miktarı hesaplanır. Tablo 2: Elek analizi sonuçlarını göstermek ve ortalama toz boyutu hesaplamak için kullanılacak tablo. Elek Açıklığı (µm) Elek Üstü (%), ΔR Toplam Elek Üstü Toplam Elek Altı Ortalama Elek Açıklığı (µm), a METALURJİ VE MALZEME MÜHENDİSLİĞİ Ortalama Toz Büyüklüğü = d0 = σ( 𝛥𝑅 𝑥 𝑎) 100 4. DENEY RAPORU Deney raporu aşağıdaki sırada olmalı ve bu soruların cevaplarını içermelidir: Deney raporu kapakla başlamalıdır. Deneyin amacını ve yapılışını kendi cümlelerinizle açıklayınız. Elek analizi sonuçlarını tablo 2’ye yerleştirerek ortalama tane boyutunu bulunuz. Sinterlenmiş numunenin ve ham parçanın gerçek yoğunluklarını ve gözenek miktarlarını hesaplayınız. Tüm deney sonuçlarını yorumlayınız. Hesaplanan gerçek yoğunluk değerleri ve gözenek miktarlarına göre sinterlemenin etkisini yorumlayınız. 5. KAYNAKLAR http://akademi.itu.edu.tr/dikicioglu/DosyaGetir/125645/ch16-Toz%20metalurjisi.pdf http://content.lms.sabis.sakarya.edu.tr/Uploads/66612/28053/deney_8.pdf Toz Metalurjisi ve Parçacıklı Malzeme İşlemleri, Randall M. German http://www.ktu.edu.tr/dosyalar/14_14_00_db383.pdf http://yildizmetalurji.blogspot.com.tr/2012/08/toz-metalurji.html https://www.slideshare.net/aslam1992/u1-p3-powder-metallurgy https://documents.tips/documents/toz-metalurjisi.html http://ryamanoglu.com/index_htm_files/TMpart2.pdf http://www.tescan-usa.com/applications/gallery/materials-science/metallurgy-powder http://www.lehigh.edu/~inimf/research/powder.html METALURJİ VE MALZEME MÜHENDİSLİĞİ