Kaynak İşleminde Isı

Oluşumu

Kaynak tekniklerinin pek çoğunda birleştirme işlemi, oluşturulan

kaynak ısısı sayesinde gerçekleştirilir. Kaynak ısısı, hem

birleştirilecek parçaların yüzeylerinin hem de ilave dolgu

metalinin ergitilmesini sağlar. Kaynak ısısı, kaynak tekniğinin

türüne bağlı olarak aşağıda ifade edildiği gibi farklı tarzda

oluşturulur.

1) Kaynak ısısı, elektrot ile iş parçası arasında meydana

gelen ark sayesinde oluşur. Örneğin, elektrik ark

kaynak tekniği.

2) Kaynak ısısı, birleştirilecek parçalardan elektrik

akımının geçirilmesi sonucu, iş parçalarının elektrik

akımına karşı gösterdiği direnç neticesinde elde edilir.

Örneğin, elektrik direnç kaynak teknikleri.

3) Kaynak ısısı, yanıcı ve yakıcı iki gazın bir torç

ucunda karıştırılıp yakılmasıyla oluşturulan

yüksek sıcaklığa sahip alev sayesinde

meydana gelir. Örneğin, oksi-gaz kaynağı.

4) Kaynak ısısı, birleştirilecek parçaların

birbirlerine sürtünmeleri sonucu meydana

gelir. Örneğin, sürtünme kaynağı.

5) Kaynak ısısı, birleştirilecek parçalar üzerinde

patlayıcı patlatılması sonucu meydana gelir.

Örneğin, patlamalı kaynak tekniği.

6) Kaynak ısısı, ekzotermik reaksiyonlar sonucu

oluşturulur. Örneğin, termit kaynak tekniği.

7) Kaynak ısısı, yüksek enerjiye sahip elektron

demetinin hızlandırılarak bir noktaya

gönderilmesi sonucu meydana gelir. Örneğin,

elektron ışın kaynağı.

8) Kaynak ısısı, belli bir enerjiye sahip atomların

enerji düzeylerinin değiştirilmesi sonucu

ortaya çıkan ışının belirli bir noktaya

odaklanması ile elde edilir. Örneğin, lazer

kaynak tekniği.

9) Kaynak ısısı, bir gazı elektrik arkından

geçirerek elde edilen iyonlaşmış ışıklı gazın

belirli bir noktaya odaklandırılması sonucu

elde edilir. Örneğin, plazma kaynak tekniği.

Elektrik arkı, kaynak ısısını oluşturmada en yayın

kullanılan metottur. Elektrik arkının sıcaklığı, 500020000˚C arasındadır. Kaynak ısısı, parçaların

birleştirilmesinde gerekli olmasına rağmen, eğer

önlem alınmazsa birleştirilen parçalar üzerinde zararlı

etkilere de yol açar. Bu zararlı etkilerden bazıları

şunlardır:

1) Malzemede bölgesel bir ısıtma sonucu meydana gelen

kalıntı gerilmeler, parçaların şekil değiştirmesine

sebep olabilir.

2) Isıdan tesiri altında kalan bölge içerisinde sertlik artışı

meydana gelmesinden dolayı, çatlama oluşumu söz

konusu olabilir.

3) Isıdan tesiri altında kalan bölgenin sünekliğinin

azalması sonucu, malzemenin mekanik özellikleri

zayıflayabilir.

4) Soğuk şekillendirme ile mukavemeti arttırılmış ve

tavlanmış malzemelerin birleştirilmesinde, ısıdan

tesiri altında kalan bölgede (ITAB) mukavemet kaybı

meydana gelebilir.

Kaynak işleminde ısı girdisi, zaman ve sıcaklık arasındaki ilişkilerin

net bir şekilde belirlenmesi oldukça zordur. Çünkü bu ilişkiyi etkileyen

pek çok faktör vardır.

Bu faktörlerin etkilerini aynı anda değerlendirip, bu ilişkiyi açıklamak

çok zordur.

Bununla birlikte kaynak parametreleri, kaynak tekniği ve malzeme

özellikleri biliniyorsa, kaynak ısı girdisi hakkında bazı tahminler ve

hesaplamalar yapılabilir.

Kaynak işleminde mutlaka ilave dolgu metalinin ergitilebilmesi için,

yeterli ısı miktarının oluşturulabilmesi gerekir.

Bir çeliğin birleştirilmesinde meydana gelen kaynak banyosunun

sıcaklığı 1930 ˚C cıvarındadır.

İlave dolgu metalinin ve birleştirilecek parça yüzeylerinin

ergitilebilmesi için mutlaka ilave bir ısıya gerek vardır.

Bundan dolayı birleştirme işleminde ısı girdisinin miktarı kontrol

altında tutulmalıdır.

Her bir kaynak yönteminde ısı girdi miktarı

farklı olduğu için, ısı girdisini kontrol etmek

ve en uygun ısı girdi miktarını tespit

edebilmek, kaynak yönteminin seçiminde

oldukça önemlidir.

Koruyucu gaz kaynak yöntemi ile elektro-curuf kaynak yöntemi

karşılaştırıldığında, her iki yöntemde de ısı artış oranı, ulaşılan

maksimum sıcaklık değeri, maksimum sıcaklığa ulaşma zamanı ve

soğuma hızı birbirinden farklıdır.

Koruyucu kaynak yöntemi ile yapılan birleştirmelerde, maksimum

sıcaklığa çok kısa zamanda ulaşıldığı ve çok kısa zamanda da metalin

soğuduğu görülmektedir.

Buna karşılık elektro-curuf kaynak yönteminde ise, maksimum

sıcaklığa daha uzun bir zamanda ulaşılır ve metalin soğuma hızı da

oldukça yavaştır.

Kaynak Arkı Oluşumu ve Kaynak

Bölgesindeki Isı Girdisi

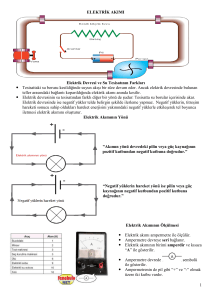

Kaynak esnasında malzemeye verilen ark

ısısını daha iyi anlayabilmek için elektrik arkı,

ark esnasında meydana gelen toplam ark ısı

enerjisi ve kaynak esnasında kullanılan ark

ısısı hakkında bilgi vermek gerekir. Şekil

1.1’de gösterildiği gibi, elektrik arkında

elektrotlar arasındaki gerilim dağılımını; 1)

katodik düşüş, 2) anodik düşüş ve 3) ark

sütunundaki düşüş olmak üzere üç bölgeye

ayırabiliriz. Anot ve katot uçlarına komşu

olan bölgeler, soğuk olduğundan gerilim

düşüşü hızlıdır. Ark demetinde ise hemen

hemen doğrusaldır. Yani gerilim düşüşü çok

azdır. Anodik düşüş, katodik düşüşe göre

daha büyük olduğundan, anotta ısıya dönüşen

enerji daha fazla olmaktadır. Bu nedenle

anodun sıcaklığı katoda göre daha yüksektir.

Metal arkında, anotta sıcaklık 3600 ˚K

(Kelvin = 273 + ˚C) civarında iken katottaki

sıcaklık 3000 ˚K seviyesinde olduğu tespit

edilmiştir. Anot ve katot arasındaki ark

sütununun sıcaklığı ise 5500 ˚K civarındadır.

ark esnasında meydana gelen toplam ark

ısı enerjisi (Qt)

Kaynak arkının oluşturulmasında yüksek akım şiddeti

ve düşük gerilim gereklidir. Elektrotlar arasında (anot

ile katot arasında) kaynak gerilimine (V) ve çekilen

akım şiddetine (I) bağlı olarak, ark esnasında meydana

gelen toplam ark ısı enerjisi (Qt) şu şekilde ifade edilir:

Qt (Watt) = V (Volt) . I (Amper)

kaynak esnasında kullanılan

ark ısısı

Kaynak yöntemine bağlı olarak elektrik arkından elde edilen

toplam ark ısı enerjisinin (Qt) belli bir kısmı, kaynak esnasında

kullanılmaktadır. Buna göre malzemeye verilen yani kaynak

esnasında kullanılan ark ısısı şu şekilde ifade edilir:

Qe (Watt) = V . I . η

Burada;

V: kaynak gerilimi (Volt)

I : kaynak akımı (Amper)

η : ark verimi (sabit katsayı)

Ergitme kaynak yöntemlerinde, arkta oluşan ısı

enerjisinin (Qt), kaynak için harcanan ısı enerjisine

(Qe) oranına ark verimi

[(Qe / Qt) = η] adı verilir.

Ark verimi sabit bir değer olup kaynak yöntemlerine

göre faklı değer alır. Çeşitli kaynak yöntemlerine ait ark

verimi değerleri Çizelge 1.4’de verilmiştir. Çizelgeden

de görüleceği gibi, tozaltı kaynağında ark verimliliği

%90-100 civarındadır. %1-10 arasındaki verimlilik

kaybı ise, kaynak esnasında ergimeden kalan toz

miktarına bağlı olan bir kayıptır.

TIG yöntemindeki düşük verimlilik ise, elektrot

torcundaki ısı kaybı miktarı ile ilişkilidir.

Çizelge 1.4 Çeşitli kaynak yöntemlerine ait ark verimi değerleri

Kaynak Yöntemi Ark verimi Ark verimi (η)

(η)

BS EN 1011

standardına göre

0,7 – 0,85

0,8

0,22 – 0,48

0,6

MIG/MAG

0,66 – 0,75

(çıplak ve özlü

tel)

Tozaltı kaynağı 0,90 – 0,99

(tek elektrotlu)

0,8

Plazma

0,6

Elektrik

kaynağı

TIG

ark

1,0

Isı girdisi

Kaynak işlemi, hareketli bir ısı membaı şeklinde

düşünüldüğünde, ısı girdisinin hesaplanmasında kaynak

hızının da dikkate alınması gerekir. Kaynak hızının dikkate

alındığı ısı girdisi şu şekilde ifade edilir:

V .I ..60

H

S

H : Kaynak ısı girdisi (Joul/mm)

V : Kaynak gerilimi (Volt)

I : Kaynak akımı (Amper

S : Kaynak hızı (mm/dakika)

η : ark verimi (sabit katsayı)

ÖRNEK 1.1

Düşük karbonlu bir çelik levha küt alın şeklinde MIG yöntemiyle

birleştirilmiştir. Birleştirme işleminde kaynak akımı 250 amper

ve kaynak gerilimi 35 volt olduğuna göre, kaynak esnasında

kullanılan ark ısısını hesaplayınız. Ark verimi (η), 0,7’dir.

ÇÖZÜM 1.1

Qe (Watt) = V . I . η

Qe = 35 . 250 . 0,7

Qe = 6125 Watt

ÖRNEK 1.2

Düşük alaşımlı bir çelik levha küt alın şeklinde TIG

yöntemiyle birleştirilmiştir. Birleştirme işleminde 120 amper

kaynak akımı ve kaynak gerilimine bağlı olarak arak

esnasında meydana gelen toplam ark ısı enerjisi 7440 watt’tır.

TIG yönteminin bu birleştirme esnasındaki ark verimi(η) 0,3

olduğuna göre, kaynak esnasında kullanılan ark ısısını

hesaplayınız.

ÇÖZÜM 1.2

Qt (Watt) = V . I

7440 = V . 120

V = 62 Volt

Qe (Watt) = V . I . η

Qe = 62 . 120 . 0,3

Qe = 2232 Watt

ÖRNEK 1.3

Çelik bir levha küt alın şeklinde tozaltı kaynak yöntemiyle

birleştirilmiştir. Birleştirmede kaynak esnasında kullanılan

ark ısısı 8201,5 watt olduğuna göre, ark esnasında meydana

gelen toplam arak ısı enerjisini hesaplayınız. Tozaltı

kaynağında ark verimi (η) 0,94’dür.

ÇÖZÜM 1.3

Qe

8201,5

0.94

Qt

Qt

Qt = 8725 Watt

ÖRNEK 1.4

2,5 mm kalınlığındaki 312 östenitik paslanmaz çelik bir levha,

TIG ve plazma kaynak yöntemleri kullanılarak birleştirilmek

isteniyor. TIG kaynak yönteminde kaynak akımı 125 amper,

kaynak gerilimi 12 volt ve kaynak hızı 260 cm/dak ölçülüyor.

Plazma kaynak yönteminde ise kaynak akımı 75 amper, kaynak

gerilimi 18 volt ve kaynak hızı 340 mm/dak ölçülüyor. Her iki

yönteme ait kaynak ısı girdisini hesaplayınız. Elde ettiğiniz

sonuçları yorumlayınız. TIG yöntemi ve plazma kaynağı için

ark verimi 0.6 alınacaktır.

ÇÖZÜM 1.4

TIG kaynak yöntemi için kaynak ısı girdisi şu şekilde hesaplanır:

V .I ..60 12.125.0,6.60

H

207,6 Joul / mm

S

260

Plazma kaynak yöntemi için kaynak ısı girdisi şu şekilde

hesaplanır:

V .I ..60 18.75.0,6.60

H

142.9 Joul / mm

S

340

Yorum: Plazma kaynak yöntemi ile paslanmaz

çeliğin birleştirilmesinde, TIG kaynak yönteminden

hem çok daha hızlı hem de kaynak bölgesine daha

az ısı girdisi sağlayarak kaynak işlemini

gerçekleştirmek mümkün olduğu görülmektedir.

Böylece plazma kaynak tekniği sayesinde, kaynak

bölgesinde daha az gerilim oluşumu, daha az

çarpılma ve aşırı ısının oluşturacağı zararlı

etkenlerin minimuma indirilmesi sağlanabilmektedir.

Kaynak Bölgesindeki

Sıcaklık Dağılımı

Kaynaklı birleştirme esnasında meydana gelen ısı

enerjisi, birleştirilecek metalin ergimesine sebep olur

ve levha içerisinde yayınır.

Kaynak işlemi esnasında hem kaynak metalinin hem

de ısının tesiri altında kalan bölgenin (ITAB)

özelliklerini önceden tahmin edebilmek ve sıcaklığın

birleştirilecek metal özelliklerine yaptığı etkiyi

değerlendirebilmek için

kaynak işlemi esnasında meydana gelen ısınma ve

soğuma şartlarının bilinmesi gerekir.

Malzeme özelliklerini belirleyen en önemli ısıl işlem

parametreleri; (a) ısınma hızı, (b) ulaşılan maksimum sıcaklık

derecesi, (c) maksimum sıcaklıkta kalma süresi ve (d) soğuma

hızıdır. Bu parametrelerin bütününe endüstriyel anlamda ısıl

çevrim adı verilir. Kaynak işlemi endüstriyel anlamda

kullanılan ısıl işlem uygulamalarında farklıdır.

Bu parametreleri, kaynak işlemi esnasında kontrol altına

almak da çok zordur. Kaynak işlemi esnasında ısınma hızının

kaynak bölgesi üzerinde önemli etkiye sahip olmadığı tespit

edilmiştir. Maksimum sıcaklıkta kalma süresinin çok dar olması

nedeniyle, kaynak işleminde çok fazla dikkate alınmayabilir.

Bu iki parametrenin dışında kalan ve kaynak işlemi esnasında

birleştirilecek metal özelliklerini etkileyen en önemli

parametreler, ulaşılan maksimum sıcaklık derecesi ve soğuma

hızıdır.

Kaynak işleminde önemli olan bu iki parametre, kaynakta ısıl

çevrim olarak adlandırılır.

Kaynak işlemi esnasında, sıcaklığın ana metalin ergime

sıcaklığına hatta daha da üzerine çıkması gerekir. Fakat ana

metalin ergime sıcaklığının üzerine ne kadar çıkılması

gerektiğini bilmek oldukça önemlidir.

Verimli bir birleştirme için ana metalin ergime sıcaklığının çok

üzerlerine çıkmamak gerekir.

Elektron ışın demeti veya lazer ışını ile oldukça yüksek

sıcaklıklara çıkmak mümkündür. Dolayısıyla bu yöntemlerde ısı

girdi miktarını ayarlamak suretiyle hem kaynak işlemi hem de

kesme işlemi yapmak mümkündür.

İnce metalik bir levhanın birleştirilmesi esnasında ısı girdi

miktarı çok fazla olursa, metal aşırı ısınır ve çok hızlı ergime

olur ve metal delinebilir.

Ana metalde ulaşılacak maksimum sıcaklık, ısı giriş ve ısı kaybı

miktarları arasındaki ilişkiye bağlıdır. Isı giriş miktarı, ısı kaybı

miktarından daha fazla ise, metal ısınmaya devam eder ve

birleştirilecek metal yüzeylerinin ergitilmesi gerçekleşir.

Soğuma hızı, kaynak sıcaklığından oda sıcaklığına

düşüş hızını ifade eder. Soğuma hızı mutlaka kontrol

edilmelidir. Soğuma hızı, ısı transferine, ısı kaybı

miktarına, kaynak yöntemine, ana metalin ısıl

iletkenliği gibi faktörlere bağlıdır.

En önemli noktalardan bir tanesi, kaynak öncesi ana

metalin sıcaklığıdır. Kaynak öncesi ne kadar yüksek bir

ön tavlam sıcaklığına çıkılırsa, soğuma hızı o kadar

yavaş olur. Kaynak sonrası çatlama, sert bölge

oluşumunun önüne geçebilmek için, soğuma hızının

yavaş olması gerekir. Çünkü sert bölge oluşumu

metalin sünekliğini azaltır.

Soğuma hızını azaltmak için uygulanan bir yöntem,

birleştirilen parçaların fırında soğutulmasıdır.

Kaynak ısı

membaı

xmin

y

Sıcaklık dağılım çizgisi sınırı

Kaynak yönü

x

r

Ergime bölgesi

xma

Kaynak levhası

x

Noktasal ısı membaına dayanılarak oluşturulan şematik kaynak modeli

Kaynaktaki ısı dağılımı, kalın

parçalarda üç boyutlu olup, ince

parçalarda ise iki boyutludur.

(a) İki boyutlu ısı dağılımı (2D)

(b) Üç boyutlu ısı dağılımı (3D)

(c) İki buçuk boyutlu ısı dağılımı (2.5D)

Rosenthal’ın geliştirdiği üç boyutlu ısı dağılım

denklemi (kalın parçalar) şu şekildedir:

T To

H

2 r

e

r x

2

Rosenthal’ın geliştirdiği iki boyutlu ısı dağılım denklemi (ince parçalar) şu şekildedir:

T To

Burada;

To

T

H

2 d

e

x

2

K o r / 2

: Ön tavlama sıcaklığı, (oda sıcaklığında 23˚C alınacak), (˚C)

: Sıcaklık dağılım çizgisi üzerinde ulaşılan maksimum sıcaklık değeri

(˚C)

r

: Sıcaklığı bulunmak istenen nokta ile ısı membaı merkezi arasındaki mesafe (m); üç boyutlu

denklem için, r = (x2 + y2 + z2)1/2 alınır. İki boyutlu denklem için, r = (x2 + y2)1/2 alınır.

λ

: Isı iletim katsayısı (Jm-1s-1C-1)

H

: kaynak ısı girdisi (Joul/m)

υ

: Kaynak hızı (m/s)

d

: Malzeme kalınlığı (m)

α

: Isıl yayınım katsayısı (m2 s-1)

Ko

: İkinci tip sıfırıncı mertebe düzeltilmiş Bessel fonksiyonu

x

: x ekseninde (kaynak ekseni) sabitlenmiş bir noktadan sıcaklığı

bulunmak istenen noktaya olan uzaklık

y

: y ekseninde sabitlenmiş bir noktadan sıcaklığı bulunmak istenen

noktaya olan uzaklık

z

: z ekseninde sabitlenmiş bir noktadan sıcaklığı bulunmak istenen

noktaya olan uzaklık

İki boyutlu ve üç boyutlu sıcaklık dağılım denklemleri ile

tespit edilen sıcaklık dağılım alanı Şekil 1.4’de

gösterilmektedir. Şekilde de görüleceği gibi, aşırı kaynak ısı

girdisinin varlığı durumunda ve birleştirilen levhanın ısıyı

verimli bir şekilde yayması halinde, aşırı dik bir sıcaklık

dağılım profili oluşacaktır. Bu sıcaklık profili ark etrafındaki

sıcaklık dağılımını gösterir. Profilin en üst tepe noktası ark

sıcaklığını ifade eder.

İnce ve kalın levhalardaki sıcaklık dağılım profilleri (a) ince levha (b) kalın levha

Değişik kaynak yöntemlerine ait kaynak dikişi kesit alanının

büyüklüğü hakkında elde edilen tahmini ve deneysel sonuçlar

karşılaştırılması

Kaynak ısı dağılımını etkileyen faktörler

Kaynak bölgesindeki ısı dağılım profilinin

geometrik şeklini etkileyen en önemli

faktörler şunlardır:

(1)malzeme özellikleri,

(2) kaynak hızı,

(3) birleştirilecek levha kalınlığı,

(4) katılaşma aralığının büyüklüğü

T To

2 d

1

2 2

2 1 / 4 /

t y

Q

1

2

exp

22 2

t y t

2

Sıcaklığın 800˚C’den 500˚C’ye düşmesi için geçen süre (∆t8/5),

birleştirilecek levhanın kalınlığı ve malzemenin özelliklerine bağlı olarak

değişir. Andrichen ve Kas, sıcaklığın 800˚C’den 500˚C’ye düşmesi için

geçen süreyi (∆t8/5), şu şekilde ifade etmiştir:

t8 / 5

Burada;

To

1

1

Qe

2

2

4 c d 500 To 800 To

1

2

: Ön tavlama sıcaklığı, (oda sıcaklığında 23˚C alınacak), (˚C)

T

: Sıcaklık dağılım çizgisi üzerinde ulaşılan maksimum sıcaklık değeri

(˚C)

λ

d

c

ρ

Qe

: Kaynak esnasında kullanılan ark ısısını (Watt) (Qe= V. I. η)

-1

-1

: Isı iletim katsayısı (Jm s C-1)

: Malzeme kalınlığı (m)

: Özgül ısı ( kJ/kgC)

: Yoğunluk (kg/m3)

υ

: Kaynak hızı (m/s)

α

: Isıl yayınım katsayısı (m2 s-1)

SORU: 5 mm kalınlığındaki çelik bir levha, TIG

yöntemi kullanılarak birleştiriliyor. Kaynak akımı 80

amper, kaynak gerilimi 12 volt ve kaynak hızı 120

mm/dak ölçülüyor. Birleştirme işleminden önce, 100

˚C bir ön tavlama yapılıyor. Ark verimi 0.6

alınacaktır. Çeliğin yoğunluğu 7830 kg/m3, özgül

ısısı 0.67 kJ/kg-˚C ve ısı iletim katsayısı 42 W/m-˚K

dir. Kaynak bölgesinin 800 ˚C’den 500 ˚C’ye

düşmesi için geçen süreyi (∆t8/5) hesaplayınız.