Mekanik Testler

Doç. Dr. Mustafa ÇÖL

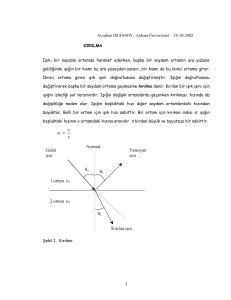

ÇEKME TESTİ

• Numune statik ve tek eksenli yüklenme ile kopmaya

kadar çekilir.

• Malzemenin mekanik özelliklerini belirlemeyi

amaçlayan bir test yöntemidir.

• Numune, her iki ucundan çekme çenelerine bağlanır

ve kopmaya kadar kuvvet arttırılarak çekilir.

• Çekme testi sırasında yüklenme için kuvvet ve şekil

değiştirme (uzama) ölçümleri yapılır.

Kuvvet-Uzama veya Kuvvet-Zaman

diyagramı

Mühendislik Gerilme-Şekil Değiştirme

diyagramı

•

Sürekli akma ve önemli

deney sonuçları

•

Süreksiz akma ve

önemli deney sonuçları

Çekme Gerilmesi

• Çekme Gerilmesi

(Dayanımı) veya Rm

Maksimum Çekme

Gerilmesi maksimum

kuvvetin (Fmax) deney

öncesi ölçülen kesit

alanına oranı (A0) ile

ifade edilir ve yandaki

eşitlikle hesaplanır:

Fmax

Rm

A0

• Elastik bölgede Hook kuralı

geçerlidir

• E-modül malzemenin elastik şekil

değiştirmeye direncini belirler.

E

N

E 2

m

• Saf demirde E-Modül yöne

bağlıdır

• Elastik bölgede kesit

daralmasına paralel olarak şekil

değiştirme

• d/do ile kesitte

• l/lo ile boyda şekil değiştirme

belirlenir

• kesit kontraksiyonu (v)

metaller 0.3 civarındadır

d

d0

d l 0

v

d 0 l

• % 0.2 Proporsiyonel

Sınır

• % 0.1 Proporsiyonel

Sınır

R p02

F 0.002

A0

R p01

F 0.001

A0

Kırılma (Kopma)

• Kopma uzaması

• Kırılma (kopma) kesit

daralması

f

Z

l f l0

l0

A0 A f

A0

• Gerçek Gerilme=

anlık kuvvet /

anlık kesit alanı

Fi

g

Ai

Mühendislik Gerilme-Şekil Değiştirme diyagramı ile Gerçek Gerilme-Gerçek

Şekil Değiştirme diyagramlarının karşılaştırılması;

1: Mühendislik; 2: Gerçek; 3: SIEBEL’e göre hesaplanmış

Gerçek Şekil Değiştirmenin Hesaplanması

• ilk ölçüm boyu yerine anlık boy

• Bu boy sürekli değiştiği için diferansiyel eşitlik

yardımı ile hesaplanabilir

dl

d g

l

l1

dl

g ln l1 ln l0

l

l0

l1

g ln

l0

l l0

l1

ln 1

g ln ln

l0

l0

Sertlik Testi

• Sertlik, daha sert bir uca karşı malzeme

direnci, Martens 1912.

• kalıcı şekil değiştirmeye karşı metal

malzemenin gösterdiği direnç

• batma ile yüzeyde şekil değiştirme

• Şekil değiştirme sert ucun şekline, boyutuna

ve uygulanan kuvvete bağlı kullanılan yöntem

de farklı

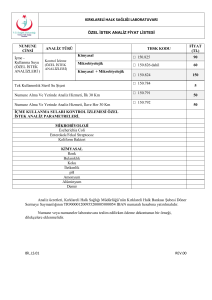

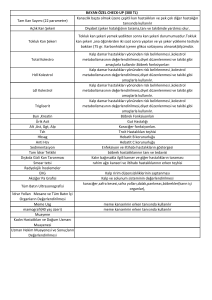

Farklı sertlik ölçüm yöntemlerinin karşılaştırılması

Sertlik Ölçüm

Yöntemi

İsmi

Brinell

Vickers

Vickers

(Düşük

yük)

Sertlik Ucu

Simgesi

HB30

HV

HV

Knoop

HK

Rockwell A

HRA

Rockwell C

HRC

Rockwell B

HRB

Şekli

Çelik

Küre

Çapı

(mm)/Açısı

10

5

29430

7358

2,5

1839

Düzgün

Yüzlü

Elmas

Piramit

136°

Rombik

elmas

piramit

172° ve

130°

Elmas

piramit

120°, Uç

eğrilik çapı

0,2 mm

Çelik

küre

Toplam

Test

Kuvveti

(N)

98-589

2-49

1/16

1-10

Ölçüm Şekli

Yüklenme

sonrası

sertlik izinin

çapı

Yüklenme

sonrası iz

diyagonalleri

Ön

Yük

(N)

-

Açıklamalar

F

30

2

D

98, 294, 589 N standart

yükler

-

Yüklenme

sonrası iz

diyagonalleri

-

Yüklenme

sonrası iz

derinliği

98,07

Standart yük yok, sertlik yüke

bağlı

İnce katman sertlik ölçümleri

için, Standart yük yok, sertlik

yüke bağlı

588

1471

981

HRA 100 t 0,002mm

t=ölçüm skalası

Günümüzde kullanılan sertlik ölçüm yöntemleri

• Brinel sertliği HB:

HB

0,102 2 F

D D D2 d 2

• 0,102 faktörü N ile Kp birimlerini bağlıyor

– 1 Kp=9.80665 N

Malzeme

HB

Çelik

Gri Dökme Demir

Bakır ve Alaşımları

Hafif Metaller ve

Alaşımları

Kurşun ve Kalay

<140

≥140

<35

35-200

>200

<55

55-130

>130

-

N

c(

)

2

mm

Seçilen malzemelerin Brinell sertlikleri

ve kullanılan yüklenme dereceleri (1-30 arasında)

Brinell yönteminde sertlik ölçümü

VICKERS Sertlik Ölçüm Yöntemi (DIN EN

50133)

• günümüzde en çok kullanılan yöntem

• ölçülebilir sertlik

– çok düşük

• 3HV (örneğin kurşun)

– çok yüksek değerler arasında

• 1500 HV (örneğin sert metal)

• özellikle çok sert malzemelerde tercih edilir

• çok küçük numuneler ve yüzey kaplamalarının sertlik

ölçümü için uygundur.

Vickers sertlik ölçüm yöntemine göre sertlik ölçüm prensibi

• üç kuvvet bölgesi

– mikro sertlik ölçümlerinde <1,96 N

– düşük yüklenmelerde 1.96-49 N

– normal yüklenmelerde 49-980 N

• sert uç

– kare tabanlı basit elmas piramit

• tepe açısı 136°

• Brinell ile karşılaştırılabilir olması için

• F>49N ve Brinell sertliğinde c=30 ve 470 HV için

HB 0,95 HV

• Indenter seçilen kuvvet ile numune yüzeyine

basar

• İz oluşur

– İzin her iki çapraz köşe mesafeleri (diyagonalleri)

ölçülür

– ortalamaları alınır

– sertlik hesaplanır.

• Vickers HV birimi ile

– arkasına kuvvet eklenir

• Vickers sertlik değeri:

F

F

HV 0,102 0,189 2

A

d

• ↓ kuvvetler ile numune kalınlığı ↓

• En az numune kalınlığı (z: köşe diyag.)

s min

z1 z 2

1,5

1,5 z

2

ROCKWELL Sertlik Ölçüm Yöntemi (DIN EN

10109)

• Rockwell A, B ve C gibi çeşitler

• Rockwell C ve A sık kullanılıyor

• Rockwell C sertleştirilmiş çelik ve sert

alaşımlar için

• ölçüm bölgesi 20-70 HRC arasında

• çok sert malzemeler için

– HRA ile

– Örneğin Tungsten karbür

– sertlik aralığı 60-88 HRA

• Rockwell ile Brinell arasında

HB

HRC

10

• hassas çevrim tabloları da vardır

Çentikli Darbe Tokluk Testi

• günümüzde en çok kullanılan test

– Ekonomik ve basit

– Standartlarda var

Çentikli darbe tokluk test sistemi (şematik)

• Sabit sıcaklıkta tokluk özelliği

– kalite sınıflandırması

– karşılaştırılabilir

• Dezavantajları

– sonuçlar sadece kalitatiftir

• numune geometrisine bağlıdır

• konstrüksiyona bire bir taşınamaz

• Test sonuçları farklı malzemelerde

karşılaştırılabilir.

Çentikli Darbe Numunesinin Hazırlanması ve

Testin Uygulanması

• Charpy Çentikli Darbe Tokluk testi

– DIN EN 10045 Avrupa standartında

Çentikli darbe numunesi

• Test

– ortasına çentik açılan numune ile

• düzenek üzerinde ve L biçiminde bir yuvaya oturtulur

• sarkaç çekici tarafından çentik arka yüzeyinden darbe

uygulanmak suretiyle bir vuruş ile kırılır.

• Kırılma için harcanan enerji Joule (J)

• darbe tokluk enerjisi olarak

– kesite orantılanmış spesifik değeri J/cm2

– Darbe tokluk enerjisi, darbe altında kırılmalara karşı

malzemenin gösterdiği direnç olarak tanımlanır.

• Standartta iki farklı numune

– ucu yuvarlak

– ucu sivri çentik

– 55 mm uzunluğunda

– 10 mm kenar uzunluğunda kare kesitli

• Çentik önemli

– kenar uzunluğu boyunca

– numune uzunluğunun tam ortasında olmalı

– Daha ince malzemeler

• kalınlığı 10 mm den daha az olan saclar için

• daha farklı numune geometrileri mümkün

– Oda sıcaklığından farklı test sıcaklıkları için

istenilen sıcaklık, numunenin her yerinde aynı

olmalıdır

Testin Uygulanması

• Sarkaçlı çekiç

– ucu h0 yüksekliğinde

– çentiğin arka yüzeyine çarpar

– Numuneyi kırar

– tokluğa göre değişen h1 yüksekliğine çıkar.

– h1 ne kadar fazlaysa kırılma için o kadar az enerji

harcanır.

Test Sonuçları

• Darbe tokluğu-sıcaklık eğrisi

– Sigmoidal görünüşe sahip.

– eğriyi 3 bölgeye ayırmak mümkün

• Düşük Tokluk Bölgesi : Deformasyonsuz gevrek

kırılma, min tokluk

• Geçiş Bölgesi : Artan sıcaklık ile gevrek kırılma

oranı azalır, tokluk artar

• Yüksek Tokluk Bölgesi : Kırılma sünek malzeme

en yüksek tokluk değerlerine bu bölgede

ulaşır.

Çentikli darbe tokluğu-Sıcaklık diyagramı

• Geçiş bölgesi ve geçiş sıcaklığı (Tg , K)

– gevrek kırılmadan sünek kırılmaya geçiş

– önemli bir sonuçtur

– Geçiş bölgesi geniş olabilir

• Tg nin hassas belirlenmesi zorlaşır

• Bu durumda bazı kabuller yapılır:

– En az darbe tokluk enerjisinin bulunduğu sıcaklık

• örneğin: 27 J veya 40 J T27 ve T40

– Yüksek tokluk bölgesindeki darbe tokluk değerinin

yarısının bulunduğu sıcaklık. T Av max/2

– Kırılma yüzeyinde %50 sünek kırılmanın gözlendiği

sıcaklık : FATT 50 (Fracture Appearance

Temperature 50 % Shear-Fracture).

Çentik darbe numunelerinin kırılma tipine göre değişen kırılma yüzeyleri

soldan, düşük tokluk bölgesi, geçiş sıcaklığı ve yüksek tokluk bölgesi