SAKARYA MESLEK YÜKSEKOKULU

MAKİNA VE METAL TEKNOLOJİLERİ BÖLÜMÜ

METALURJİ PROGRAMI

KOMPOZİT MALZEMELER

DERS NOTU

Doç. Dr. Adem ONAT

Sakarya 2015

GİRİŞ

20. yüzyılın ikinci yarısından itibaren tekniğin hızla gelişmesi, beraberinde sanayinin

temel girdisi olan malzeme ve malzeme biliminde de gelişmelerin hızlanmasını

sağlamıştır. Fakat yeryüzünde ana malzemelerin sınırlı olmasından dolayı, malzemeler

ve bu malzemelerin özellikleri teknolojinin gelişimine ayak uyduramamıştır. Uzay

araçlarının yapımına geçilen geçen asırda, bilim adamları çağın yenilikleri ile birlikte

mevcut malzemelerin özelliklerinden, bilimin gelişmesi paralelinde günün şartlarına

uyacak şekilde gerek ekonomik gerekse teknik yönden daha uygun malzemeler imal

etme yolunu seçmişlerdir.

Dolayısıyla hem ekonomik hem daha yüksek mukavemetli ve hem de çok hafif

malzemelerin oluşturulması için yapılan çalışmalar yoğunlaştırılmıştır. Böylece

malzemeyi teşkil eden bileşenlerin, özellikleri farklı olan kombinasyonlarının verdikleri,

kompozit malzemeler, büyük bir önem kazanmıştır.

Son zamanlarda yüksek Mukavemet/Ağırlık, Rijitlik (katılık)/Ağırlık oranlarına

sahip olan fiber takviyeli reçine kompozitleri, uçak ve uzay taşıtları gibi ağırlığa hassas

uygulamalarda önemli kullanım sahaları bulmuşlardır. Düne kadar saçtan tahtadan

yapılan tekneler, yatlar yerlerini artık polyester - cam elyaftan yapılan benzerlerine

bırakıyorlar. Bakım-onarım bakımından daha avantajlı olan kompozit malzemeden

yapılan tekneler aynı zamanda daha hafif, uzun ömürlü ve süratli olmaları bakımından

tercih edilmektedirler. İmalat sanayisinde artık birçok parça kompozit malzemeden

yapılmaktadır.

1

BÖLÜM 1. KOMPOZİT MALZEMELERİN TANIMI, GENEL ÖZELLİKLERİ VE

SINIFLANDIRILMASI

Kompozit malzemeler; iki ya da daha fazla malzemenin uygun özelliklerini tek malzemede

toplayarak veya yeni bir özellik çıkarmak amacıyla makro düzeyde birleştirilmesi sonucu

oluşturulan malzemelerdir.

Bir malzemeyi kompozit olarak adlandırmak için aşağıdaki özellikleri taşımalıdır:

İnsan yapısı olmalı,

En az iki veya daha fazla fiziksel ve mekaniksel özelliği ayrı olan malzemelerin

birleştirilmesi ve farklı ara yüzeye sahip olmalı,

Herhangi bir ferdi bileşenle elde edilemeyen mekanik özelliklerin gerçekleştirilmeli

Optimum özellikler elde etmek için bir malzemenin diğer malzeme içine kontrollü

şekilde dağıtılmasıyla iki ayrı malzeme karıştırılarak kompozit (karma) bir malzeme

oluşturulmalı,

Özellikler yüksek olup kompoziti oluşturan elemanların en iyi özelliklerin bir arada

toplanması gerekir

Kompozit malzeme kullanılarak üretilecek olan parçalar tasarlanırken, parçanın hangi

alanda kullanılacağı ve kullanıma yönelik spesifik ihtiyaçların neler olduğunun bilinmesi

gereklidir. Kompozit bir parça tasarlanırken maliyet, ham malzeme özellikleri, çevre

koşullarının parçaya etkisi, imalat yöntemi, kalite kontrol metotları gibi bir dizi faktör

birlikte değerlendirilmelidir.

Tasarımda en büyük zorluklardan birisi kompozit malzemelerin izotropik özellikler

göstermemesidir. Bu yüzden tasarımcı, parçaya her yönden ne kadar yük geleceğini ve

parçanın hangi noktasında ne kadar mukavemete ihtiyaç olduğunu iyi anlayıp, fiberlerin

yerleşim açılarını ona göre hesaplamalıdır.

Kompozit malzemelerde çekirdek olarak, bir takviye edici malzeme ve bunun çevresinde

hacimsel olarak çoğunluğu oluşturan bir matris malzeme bulunmaktadır. Burada takviye

edici

malzeme,

kompozit

malzemenin

mukavemet

2

ve

yük

taşıma

özelliğini

sağlamaktadır. Matris malzeme ise, plastik deformasyona geçişte oluşabilecek çatlak

ilerlemelerini önler ve kompozit malzemenin kopmasını geciktirmektedir. Matris olarak

kullanılan malzemenin diğer bir amacı da, fiber malzemeleri yük altında bir arada

tutabilmek ve yükü lifler arasında homojen olarak dağıtmaktır. Böylelikle fiber

malzemelerde plastik deformasyon gerçekleştiğinde ortaya çıkacak çatlak ilerlemesi

olayının önüne geçilmiş olunur.

Kompozit malzemelerin, parça bütünlüğü, hafiflik, yüksek mukavemet, darbe dayanımı

ve uzun kullanım ömrü gibi özellikleri, geniş kullanım alanlarında avantajlar

sağlamaktadır. Örneğin, cam elyafı elastik bir malzemedir. Yük altında düzgün olarak

kopma noktasına kadar uzayan cam elyafı, çekme yükünün kalkması sonucunda

herhangi bir akma özelliği göstermeden başlangıç boyutuna döner. Diğer metallerde ve

organik liflerde bulunmayan bu elastiklik ve yüksek mukavemet özellikleri; cam elyafına

büyük miktarda enerjiyi, kayıpsız olarak depolama ve bırakma olanağı sağlamaktadır.

Bu özellik, dinamik yorulma dayanımı, aşınmaya karşı korunması koşulu ile otomobil,

kamyon amortisör yayları ve mobilya yayları gibi ürünlerin cam elyafı takviyeli plastik

malzemeden yapılabilmesini sağlamaktadır.

Cam elyafı takviyeli plastiklerde, cam elyafı takviyesinin yönü önemli bir etkendir ve bu,

cam elyafının reçine ile kaplanabilirliğini de etkiler. Dolayısıyla takviye miktarının artışı

ile birlikte cam elyafının mukavemeti de artar. Kompozit malzemelerin bu üstün

özelliklerine rağmen, yük taşıma kabiliyetinde zamanla azalma görülmektedir. Bu

nedenle, tasarım yapılırken uygun bir emniyet faktörü ön görülerek, ani kırılmaların

önüne geçilmesi gereklidir. Zamana bağlı olarak mukavemetin azalması, çekme

dayanımının başlangıç değerinin 2/3'üne çok kısa sürede düşmesi ve 1/2'sine 50 yıl gibi

bir sürede düşmesi şeklinde görülmektedir.

3

KOMPOZİT MALZEMELERİN AVANTAJ VE DEZAVANTAJLARI

Kompozit malzemelerin özgül ağırlıklarının düşük oluşu, hafif yapılarda büyük avantaj

sağlar. Bunun yanında fiber takviyeli kompozit malzemelerin korozyona dayanımları, ısı,

ses ve elektrik yalıtımı sağlamaları da ilgili kullanım alanları için önemli bir üstünlük

sağlamaktadır.

Kompozit malzemelerin dezavantajlı yanlarını ortadan kaldırmaya yönelik teorik

çalışmaların olumlu sonuçlanması halinde kompozit malzemeler, metalik malzemelerin

yerini alabilecektir.

Kompozit malzemelerin avantalarını şöyle sıralayabiliriz:

a)

Yüksek Mukavemet :

Kompozit

malzemelerin

çekme

ve

eğilme

mukavemetleri, birçok metalik malzemeye göre çok daha yüksektir. Ayrıca kaplama

özelliklerinden dolayı, kompozitlere istenen yönde ve istenen bölgede gerekli

mukavemet verilebilir. Böylelikle malzemeden tasarruf yapılarak, daha hafif ve ucuz

ürünler elde edilebilir.

b)

Kolay Şekillendirme :

Kompozit malzeme kullanılarak yapılan büyük ve

kompleks parçalar, tek işlemle bir parça halinde kalıplanabilir. Bu da malzeme ve

işçilikten kazanç sağlar.

c)

Elektriksel Özellikler :

Uygun

malzemelerin

seçilmesiyle,

çok

üstün

elektriksel özelliklere sahip kompozit ürünler elde edilebilir.

d)

Isıya ve Ateşe Dayanıklılık :

Isı iletim katsayısı düşük malzemelerden

oluşan kompozitlerin ısıya dayanıklılık özellikleri, yüksek ısı altında kullanabilmesine

olanak tanımaktadır. Bazı özel katkı maddeleri ile kompozit malzemenin ısıya dayanımı

arttırılabilir.

4

e)

Titreşim Sönümleme :

Kompozit malzemelerin sünekliği nedeniyle, doğal bir

titreşim sönümleme ve şok yutabilme özelliği vardır. Bu sayede çatlak yürümesi olayı da

engellenmiş olur.

f)

Korozyona ve Kimyasal Etkilere Karşı Dayanıklılık :

Kompozit malzemeler,

hava etkilerinden, korozyondan ve çoğu kimyasal etkilerden zarar görmezler. Bu

özellikleri nedeniyle kompozit malzemeler, kimyevi madde tankları, boru ve

aspiratörleri, tekne ve deniz araçları yapımında güvenle kullanılmaktadır.

g)

Kalıcı Renklendirme :

Kompozit malzemelere, kalıplama esnasında reçineye

ilave edilen pigmentler sayesinde istenen renk verilebilir. Bu işlem ek bir masraf ve

işçilik gerektirmez.

Kompozit malzemeler, aşağıda belirtilecek olan dezavantajlara rağmen çelik ve

alüminyuma göre birçok avantaja sahiptir. Bu nedenle kompozitler, kimyasal madde

depolarında, karayolu tankerlerinde, bina cephe ve panolarında, otomobil gövde ve

tamponlarında, deniz teknelerinde, komple banyo ünitelerinde, ev eşyalarında, tarım

araçları gibi birçok sanayi alanında kullanılabilecek bir malzemedir.

Kompozit malzemelerin dezavantajlarını şöyle sıralayabiliriz:

a)

Hammaddenin pahalı olması :

Uçaklarda kullanılabilecek kalitede karbon

m2’lik kumaşının maliyeti yaklaşık 50 $' dır.

b)

Lamine edilmiş kompozitlerin özellikleri her zaman ideal değildir, kalınlık

yönünde düşük dayanıklılık ve katlar arası düşük kesme dayanım özelliği bulunmaktadır

c)

Malzemenin kalitesi üretim yöntemlerinin kalitesine bağlıdır, standartlaşmış

bir kalite yoktur.

d)

Kompozitler gevrek malzeme olmalarından dolayı kolaylıkla zarar görürler,

onarılmaları yeni problemler yaratabilir.

e)

Malzemelerin sınırlı raf ömürleri vardır. Bazı tür kompozitlerin soğutularak

saklanmaları gerekmektedir. Sıcak kurutma gerekmektedir. Kompozitler onarılmadan

5

önce çok iyi olarak temizlenmeli ve kurutulmalıdır. Bazı durumlarda bu zor olabilir. Bazı

kurutma teknikleri uzun zaman alabilmektedir

KOMPOZİT MALZEMELERİN SINIFLANDIRILMASI

Kompozit malzemeleri, yapılarını oluşturan malzemeler

ve

yapı

bileşenlerinin

şekillerine göre iki şekilde sınıflandırmak mümkündür.

Matris malzemesinin türüne göre;

Plastik Matrisli Kompozitler

Metalik Matrisli Kompozitler

Seramik Matrisli Kompozitler

bir gruplandırma yapılabildiği gibi yapı bileşenlerinin şekillerine göre de

Partikül (Parçacık) Takviyeli Kompozitler

Fiber (Elyaf) Takviyeli Kompozitler

Tabaka Yapılı Kompozitler (Lamine Kompozitler)

Dolgu Yapılı Kompozitler

şeklinde sınıflandırılabilir.

YAPILARINI OLUŞTURAN MALZEMELERE GÖRE KOMPOZİT MALZEMELER

Plastik - Plastik Kompozitler

Fiber olarak kullanılan plastik, yük taşıyıcı bir özelliğe sahip iken, matris olarak

kullanılan plastik, esneklik verici, darbe emici ya da istenen amaca göre kullanılan

plastiğin özelliğine sahip olmaktadır. Kullanılabilecek plastik türleri de iki ayrı sınıfta

incelenebilir.

6

Termoplastikler: Bu tür plastikler, ısıtıldığında yumuşar ve şekillendirildikten sonra

soğutulduğunda sertleşir. Bu işlem sırasında plastiğin mikro yapısında herhangi bir

değişiklik

söz

konusu

değildir.

Genellikle

5-50oC

arasındaki

sıcaklıklarda

kullanılabilirler. Bu gruba giren plastikler şu şeklinde sıralanabilir:

a)

Naylon

b)

Polietilen

c)

Karbonflorür

d)

Akrilikler

e)

Selülozikler

f)

Viniller

Termoset Plastikler:

Bu

tip

plastiklerde

ise

ısıtılıp

şekillendirildikten

sonra

soğutulduklarında artık mikro yapıda oluşan değişim nedeniyle eski yapıya dönüşüm

mümkün olmamaktadır. Bu grubun belli başlı plastikleri ise şunlardır:

a)

Polyesterler

b)

Epoksiler

c)

Alkiter

d)

Aminler

Plastik - Metal Fiber Kompozitler

Endüstride çok kullanılan bir tür olan metal fiber takviyeli plastikten oluşan kompozitler

oldukça mukavemetli ve hafif bir ürün olarak karşımıza çıkmaktadır. Bu kompozitler,

polietilen ve polipropilen gibi plastiklerin, Bakır, Alüminyum, bronz, çelik vs. gibi metal

fiberlerle takviye edilmesiyle elde edilmekte ve yaygın olarak kullanılmaktadır. Özellikle

deformasyon yönünde takviye edilerek üretilen kablolar yaygın olarak kullanılmakta ve

iyi bir verim alınmaktadır.

7

Plastik - Cam Elyaf Kompozitler

Bu tür kompozitler isteğe göre termoplastikler veya termoset, plastikten oluşan matris

ve cam liflerin uygun kompozisyonlarından üretilmektedir. Mekanik ve fiziksel

özellikleri nedeniyle cam lifler birçok durumda metal, asbest, sentetik elyaf ve pamuk

ipliği gibi liflere tercih edilebilirler. Ancak cam elyaflı kompozitler, büyük kuvvetleri

iletmelerine rağmen camın kırılgan olmasından dolayı çok küçük dirençlidirler. Bu tür

malzemelerin fiziksel ve kimyasal özellikleri, kullanılan plastik reçineler uygun seçilerek

arzu edilen şekle sokulabilir.

Plastik reçineler de, daha önce belirtildiği gibi termoplastik ve termoset türünde

olmaktadır. Termoset plastikler, fiberlerin de düzgün oryantasyonu ile yüksek

mukavemete ulaşabilirler. Cam elyaf takviyeleri ile en çok kullanılan plastik reçineler,

Polyesterlerdir.

Plastik - Köpük Kompozitler

Bu tür kompozitlerde plastik fiber olarak görev yapmakta, köpük ise matris konumunda

olmaktadır. Köpükler, hücreli yapıya sahip, düşük yoğunlukta, gözenekli ve doğal halde

bulunduğu gibi, büyük bir kısmı sentetik olarak imal edilmiş hafif maddelerdir. Köpük

hücre yapısına göre sert, kırılgan, yumuşak ya da elastik olabilmektedir. Matris olarak

kullanılan bu köpük türleri, kullanılan plastiğin de çeşitlenebilmesiyle değişik özellikte

kompozit malzemelerin oluşumunu sağlayabilmektedir.

Metal Matrisli Kompozitler

Metallerin ve metal alaşımlarının birçoğu, yüksek sıcaklıkta bazı özellikleri

sağlamalarına rağmen kırılgan olmaktadırlar. Fakatmetalik fiberler iletakviye

edilmiş

metal matrisli kompozitler, her iki fazın uyumlu çalışması ile yükseksıcaklıkta da yüksek

mukavemet özelliklerini vermektedirler. Bakır ve Alüminyum matrisli, Wolfram veya

Molibden fiberli kompozitler ve Al - Cu kompoziti, bize bu kompozisyonu veren en iyi

8

örneklerdir. Bu tip kompozitler, matrisin özelliklerini iyileştirdiği gibi bu özelliklere

daha ekonomik olarak ulaşılmasını sağlamaktadır. Bu kompozitlerde metal matris içine

gömülen ikinci faz, sürekli lifler şeklinde olabildiği gibi, gelişi güzel olarak dağıtılmış

küçük parçalar halinde de olabilmektedir.

Seramik Kompozitler

Metal veya metal olmayan malzemelerin birleşimlerinden oluşan seramik kompozitler,

yüksek sıcaklıklara karşı çok iyi dayanım göstermekle birlikte, rijit ve gevrek bir yapıya

sahiptirler. Ayrıca elektriksel olarak çok iyi bir yalıtkanlık özelliği de gösterirler.

YAPISAL BİLEŞENLERİNİN ŞEKLİNE GÖRE KOMPOZİT MALZEMELER

Partikül Esaslı Kompozitler

Bir matris malzeme içinde başka bir malzemenin parçacıklar halinde bulunması ile elde

edilirler. Bu tip kompozitler tek veya iki boyutlu mikroskobik partiküllerin veya sıfır

boyutlu olarak kabul edilen mikroskobik partiküllerin matris ile oluşturdukları

malzemeler olup ortalama gömülen parçacık boyutu l µm'den büyük ve elyaf hacim

oranı %25'den fazla kullanılmamaktadır. En çok kullanılan parçacıklar ise Al2O3 ve

SiC'den oluşan seramiklerdir.

Burada yük, elyaf ve matris tarafından birlikte taşınır ve özellikler yine izotropiktir. Bu

kompozitler dayanımı iyileştirmekten ziyade beklenilmeyen alışılmışın dışında

birleştirilmiş özellikler elde etmek için tasarlanmaktadır. Bu kompozitler; metal,

seramik ve polimerlerin birleşiminden oluşabilirler. Sert metal uçlar ve beton da örnek

olarak verilebilir. Yapının mukavemeti parçacıkların sertliğine bağlıdır. En yaygın tip

plastik matris içinde yer alan metal parçacıklardır. Metal parçacıklar ısıl ve elektriği

iletkenlik sağlar. Metal matris içinde seramik matris içeren yapıların (cermet), sertlikleri

ve yüksek sıcaklık dayanımları yüksektir. Bunlar kollar, kulplar, elektrik parçaları,

muhafazalar vb. gibi küçük parçacıkların yapımında kullanılırlar.

9

Döküm yoluyla üretilen bu tür kompozitlerde pratikte karşılaşılan bir problemde

parçacık ilave edildiğinde tozların karıştırılma zorluğu ve eriyik viskozitenin düşmesi

veya

sıvı

metalin

seramik

parçacıkları

ıslatılamamasıdır.

Islanabilirliğin

iyileştirilebilmesi için;

a) Katı yüzey enerjisinin artırılması,

b) Sıvı metal yüzey geriliminin azaltılması,

c) Katı ve sıvı ara yüzey enerjisinin azaltılması gibi parametreler üzerinde durulması

gerekir.

Bu nedenle de, parçacık yüzeyine kaplama yapılması ve ısıl işlem uygulanması veya

matris bileşiminin ayarlanması gibi metotlar uygulanmaktadır. Metal matrisle

kompozitlerde

ıslanabilirliği

iyileştirmek

için

genellikle

magnezyum

elementi

kullanılmaktadır. Bu şekildeki bir kompozitin dayanımı;

Parçacıkların büyüklüğüne,

Parçacıklar arası mesafe ve homojen dağılıma,

Matrisin özelliklerine,

Parçacıkların özelliklerine bağlı olarak değişir.

Bu tip kompozitlerde artan takviye elemanı ilavesi ile birlikte yapı içerisinde porozite

vb.

hatalar

artmaktadır.

Dolayısı

ile

haddeleme

gibi

ikinci

bir

işlemde

uygulanabilmektedir

Fiber Esaslı Kompozitler

Bu tür kompozitler, birçok özelliklerde artış sağlayan, yüksek etkinliği olan liflerin

ilavesiyle elde edilirler. Mühendislikte kullanılan malzemelerin pek çoğu fiber şeklinde

üretildiklerinden mukavemet ve rijitlikleri kütle halindeki değerlerinden çok üst

düzeyde olabilmektedir. Örneğin karbon fiberlerin çekme mukavemeti kütle halindeki

grafitten 50 kat, rijitliği 3 kat daha yüksektir. Fiberlerin bu özelliğinin fark edilmesiyle

fiber kompozitlerin üretilmesi süreci başlamıştır. Günümüzde düşük performanslı ev

10

eşyalarından roket motorlarına kadar kullanım alanı bulan malzemeler olmuşlardır.

Fiberler, yapı içerisinde kesintisiz uzayan sürekli fiberler veya uzun fiberlerin

kesilmesiyle elde edilen süreksiz fiberler veya elyaflar şeklinde olabilirler.

Fiber takviyeli kompozitlerin mühendislik performansını etkileyen en önemli faktörler

fiberlerin şekli, uzunluğu, yönlenmesi, matrisin mekanik özellikleri ve fiber - matris ara

yüzey özellikleridir.

Şekil 1. Değişik tipte fiber kompozitler

a) Tek yönlü pekiştirilmiş sürekli fiber kompozit

b) Örgü formunda fiberlerle pekiştirilmiş kompozitler

c) Rastgele yönlenmiş süreksiz fiber kompozit

d) Yönlendirilmiş süreksiz fiber kompozit

Fiberler dairesel olduğu gibi daha nadiren dikdörtgen, hekzagonal, poligonal ve içi boş

dairesel kesitli olabilir. Bu kesitlerin bazı artı özellikleri olmakla birlikte (paketleme,

yüksek mukavemet vs.) dairesel kesitler maliyeti ve kullanım kolaylığı ile üstünlük

sağlar. Sürekli fiberlerle çalışmak genelde daha kolay olmakla beraber tasarım

serbestliği süreksizlere göre çok daha sınırlıdır. Sürekli fiberler süreksizlerden daha iyi

yönlenme göstermelerine karşılık, süreksiz fiberlerin kullanılması daha pratik sonuçlar

vermektedir.

11

Uzun elyafların matris içinde birbirlerine paralel şekilde yerleştirilmeleri ile elyaflar

doğrultusunda yüksek mukavemet sağlanırken, elyaflara dik doğrultuda oldukça düşük

mukavemet elde edilir, iki boyutlu yerleştirilmiş elyaf takviyelerle her iki yönde de eşit

mukavemet sağlanırken, matris yapısında homojen dağılmış kısa elyaflarla ise izotrop

bir yapı oluşturmak mümkündür .

Elyafların mukavemeti kompozit yapının mukavemeti açısından çok önemlidir. Ayrıca,

elyafların uzunluk/çap oranı arttıkça matris tarafından elyaflara iletilen yük miktarı

artmaktadır. Elyaf yapının hatasız olması da mukavemet açısından çok önemlidir.

Kompozit yapının mukavemetinde önemli olan diğer bir unsur ise elyaf matris

arasındaki bağın yapısıdır. Matris yapıda boşluklar söz konusu ise elyaflarla temas

azalacaktır. Nem absorbsiyonu da elyaf ile matris arasındaki bağı bozan olumsuz bir

özelliktir.

Tabaka Yapılı Kompozitler (Lamine Kompozitler)

Tabakalı kompozit yapı, en eski ve en yaygın kullanım alanına sahip olan tiptir. Bu tür

kompozitler farklı özelliklere sahip en az iki tabakanın kombinasyonundan oluşur. Çok

değişik kombinasyonlarla tabakalanmış kompozitlerin üretimi mümkündür.

Farklı elyaf yönlenmelerine sahip tabakaların bileşimi ile çok yüksek mukavemet

değerleri elde edilir. Isıya ve neme dayanıklı yapılardır. Metallere göre hafif ve aynı

zamanda mukavemetli olmaları nedeniyle tercih edilen malzemelerdir. Pek çok katmanlı

kompozit düşük maliyet, yüksek dayanım veya hafifliğini korurken, aşınma veya abrasiv

aşınma direnci, gelişmiş görünüm ve mükemmel ısıl genleşme özelliklerini

kapsamaktadır.

12

Şekil 2. Açılı tabakalara sahip bir kompozitin şematik gösterimi

Buna karşın korozyon ve aşınma direnci gibi önemli özelliklerin pek çoğu öncelikle

kompoziti oluşturan elemanlardan birine bağlıdır. Korozyon direnci zayıf metaller

üzerine, daha yüksek dirençli metallerin veya plastiklerin kaplanmasıyla korozyon

özelliğinin, yumuşak metallerin sert malzemelerle birleştirilmesiyle sertlik ve aşınma

direncinin, farklı fiber yönlenmesine sahip tek tabakaların birleştirilmesiyle çok yönlü

yük taşıma özelliğinin geliştirilmesi mümkün olmaktadır.

Elektrik şarjını depolamak için kullanılan kondansatörler esas itibariyle dönüşümlü

olarak bir iletken ve bir yalıtkan katmanların üst üste gelerek meydana getirdiği

katmanlı kompozitlerdir

Dolgu Yapılı Kompozitler

Bu tür kompozitler, 3 boyutlu sürekli bir matris malzemesinin yine 3 boyutlu bir dolgu

malzemesiyle doldurulması ile oluşan malzemelerdir.

Matris çeşitli geometrik şekillere sahip bir iskelet veya şebeke yapısındadır. Düzgün

petekler, hücreler veya süngere benzeyen gözenekli yapılar arasında metalik, organik

veya seramik esaslı dolgu maddeleri yer alabilir.

Optimum özelliklere sahip kompozitlerin üretimi için birbiri içinde çözünmeyen,

kimyasal reaksiyon vermeyen bileşenlerin seçilmesi gerekir.

13

BÖLÜM 2.

METAL ESASLI KOMPOZİT MALZEMELER

Metal esaslı kompozit malzemeler, istenen ve gerekli özellikleri sağlamak üzere en az

biri metal olan iki veya daha fazla farklı malzemenin sistematik bileşimiyle elde edilen

yeni malzemelerdir. MMK malzemeler alaşımlarla elde edilemeyen özellikleri sağlamak

üzere, bir metal matris içinde sürekli fiber veya kısa fiber, whisker veya partikül

şeklinde takviye fazı içerirler.

Matris, takviye fazını bir arada tutmaya yarayan bağlayıcı gibi davranır ve asıl işlevi

katkı fazına yükü iletmektir. Belli bir uygulama alanında kullanılmak üzere en uygun

kompoziti elde edebilmek için metal matrisli kompozitin bileşenleri hakkında tam ve

ayrıntılı bilgiye sahip olmak gerekmektedir.

Kompozit malzeme tasarlanırken takviye elemanının; cinsi, şekli, boyutu, dağılımı, yüzey

özellikleri, kimyasal kompozisyonu, dağılım miktarı ve homojenliği gibi özgün ve yapısal

özellikleri çok önemlidir. Bunun yanı sıra, metal matrisin de nitelikleri dikkate

alınmalıdır. Ayrıca takviye fazı ile matris alaşımının kimyasal olarak uyumluluğu da

önemli bir konudur.

Günümüz şartlarında üretilebilen metal matrisli kompozit malzemeler üç gruba

ayrılmaktadır. Bunlar:

a) Partikül Takviyeli MMK malzemeler: Elastiklik modülünün, belli oranda da

mukavemetin artmasıyla amacıyla bağlayıcı matris içine partikül şeklindeki

takviye malzemelerinin ilavesi ile oluşturulan MMK malzemelerdir.

Partikül takviyeli MMK malzemeler düşük maliyetlerinin yanı sıra rijitlikte

dikkate değer gelişme sağlamakta olup hemen hemen izotropik özellikler

gösterirler. Ancak mukavemetteki gelişme sınırlıdır. Ayrıca kopmadaki şekil

değişiminin ve kırılma tokluğunun düşük olması da bu kompozitlerin zayıf

yönleridir.

14

b) Whisker veya Kısa Fiber Takviyeli MMK malzemeler: Partikül takviyeli metal

matrisli kompozitlere göre daha yüksek mukavemet ve yük iletimi yeteneğine

sahip MMK malzemeler olup partikül esaslılara oranla daha pahalıdırlar.

c) Sürekli Fiber Takviyeli MMK malzemeler: Fiberin yüksek performanslı tüm

özelliklerini taşıyan MMK malzemelerdir.

Sürekli fiber takviyeli MMK malzemeler elastiklik modül ve mukavemetin en iyi

kombinasyonunu vermelerine karşın anizotropiktirler. Asıl zayıflıkları ise

kullanılan fiberlerin ve kompozit üretim maliyetlerinin oldukça yüksek

olmasından kaynaklanmaktadır.

Dolayısıyla belirtilen kompozit sistemlerinin her birinin kendine has üstünlükleri ve

zayıflıkları söz konusudur.

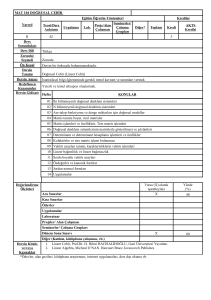

Tablo 1. Bazı metal matrisli kompozit malzemelerin mekanik özellikleri

İlk

geliştirilen

MMK

malzemeler,

Bor

fiberleriyle

güçlendirilmiş

Alüminyum

alaşımlarıdır. Bu malzemelerde kullanılan bor fiberleri, volfram telden altlık üzerine bor

kimyasal buharının yığılmasıyla elde edilmektedir.

15

Hacimce %51 bor katılarak 6061 alüminyum alaşımının çekme dayanımı 310 MPa'dan

1417 MPa'a, çekme elastik modülü ise 69 GPa'dan 231 GPa'a yükselmektedir. Al-Bor

kompozit malzemeleri uzay mekiğinin gövde elemanları gibi yerlerde kullanılmaktadır.

Genel olarak bakıldığında metal matrisli kompozitlerin, metallere göre üstün olan

özellikleri şunlardır:

•

Yüksek mukavemet / yoğunluk oranı, başka bir deyişle spesifik mukavemet

•

Yüksek elastiklik modülü / yoğunluk oranı, başka bir deyişle spesifik modül

•

Daha iyi yorulma direnci

•

Yüksek sıcaklıklarda mukavemetini koruyabilme ve düşük sürünme oranı

•

Düşük termal genleşme katsayısı

•

Daha iyi aşınma direnci

Metal matrisli kompozitlerin dezavantajları olarak ise şu maddeler sayılabilir:

•

Sürekli fiber takviyesinin söz konusu olduğu durumlarda zor ve karmaşık üretim

prosesleri (döküm yöntemi hariç)

•

Metallere göre sünekliğin belli oranda azalması

•

Yüksek maliyetli üretim sistemi ve teçhizat

•

Yeni gelişen bir teknoloji olması nedeniyle firmaların ve üreticilerin deneyimsiz

oluşu

Özellikle döküm yönetimi ile üretilen partikül takviyeli MMK malzemeler, sürtünme ve

aşınma dayanımının istendiği alanlarda küçümsenmeyecek oranda endüstriyel

uygulama alanına sahiplerdir.

Örneğin, Al-Grafit ve Al-SiC MMK pistonlar, yüksek aşınma dayanımı sağlamaları ve yakıt

tüketimini azaltmalarından dolayı ön plana çıkmaktadırlar. Bu tür kompozitlerin diğer

kullanım şekilleri yatak malzemesi, elektrik kontak malzemesi ve silindir gömleği

olabilmektedir.

16

MMK MALZEMELERDE KULLANILAN MATRİS MALZEMELERİ

Metal matrisli kompozitler için matris malzemesi olarak genellikle hafif metaller tercih

edilmektedir. Matris malzemesi olarak genellikle Al, Ti, Mg, Ni, Cu, Co ve Zn gibi metaller

ve alaşımları kullanılır.

Matris malzemesi olarak MMK malzemelerde, Al, Ti ve Mg alaşımları yaygın olarak

kullanılmaktadır. Bu alaşımların tercih edilmesinin nedeni düşük yoğunluk ve ergime

sıcaklığına sahip olmaları ve birçok seramik takviye elemanını kolay ıslatabilmeleridir.

Çünkü yüksek performanslı kompozit malzeme üretimi için matris malzemesi, fiberleri

veya partikülleri iyi ıslatabilmeli, iyi bir arayüzey bağı oluşturmalı, mümkün olan en

düşük basınç ve sıcaklıkta hızlı şekilde katılaşma yapabilmeleri gerekmektedir.

Ayrıca üretim esnasında veya bundan sonraki işlemler esnasında, matris ve takviye

elemanı arasında diğer kimyasal etkileşimler olmamalı ve matris kararlı kalmalıdır.

Alüminyum ve Alaşımları

Metal malzemeler içinde Al ve alaşımları, gerek saf olarak gerekse alaşım olarak en

yaygın olarak kullanılan malzeme gruplarından birisidir.

Tablo 2. Saf Alüminyumun önemli fiziksel özellikleri

17

Saf Alüminyumun oksijene ilgisinden dolayı döküm kabiliyetinin kötü oluşu ve düşük

mekanik özellikler göstermesi gibi istenmeyen özellikleri vardır. Alaşımlama yapılarak

bu özelliklerde gelişme sağlanabilmektedir.

Yüksek aşınma dayanımı ve düşük sürtünme değerleri için Al-Si alaşımları, düşük

yoğunluk ve yüksek termal iletkenlik için Al-Mg ve Al-Cu alaşımları matris alaşımı olarak

kullanılabilmektedir.

Al alaşımlarının yaygın kullanılmasının nedenleri;

•

Dayanım / özgül ağırlık oranının yüksek olması,

•

Elektrik iletkenliği /özgül ağırlık oranının yüksek olması,

•

Atmosfere ve diğer ortamlara karşı korozyon direncinin iyi olması,

•

Plastik deformasyon kabiliyetinin iyi olması

Alüminyum alaşımları, üretim yöntemlerine göre Dövme alaşımları ve Döküm alaşımları

olarak iki ana gruba ayrılırlar. Bu iki grupta kendi içinde Sertleştirilebilen ve

Sertleştirilemeyen alaşımlar olarak gruplandırılabilmektedir.

Magnezyum ve Alaşımları

Birçok endüstriyel uygulamada, hafif mühendislik malzemelerine olan talep sürekli

artmaktadır. Magnezyumun yoğunluğu 1.74 gr/cm3 olup, yapısal uygulamalarda

kullanılan en hafif metaldir. Ağırlığı Alüminyumun 2/3, Demirin 1/4, Bakır ve Nikelin ise

1/5’i düzeyindedir. Dolayısıyla magnezyum alaşımlarının, endüstriyel uygulamalardaki

kullanımlarının gelecekte oldukça yaygınlaşacağı beklenmektedir. Buna bağlı olarak ta

Magnezyum esaslı kompozit malzemelerin kullanımı artacaktır.

Magnezyum, Alüminyum kadar mukavemetli değildir. Fakat alaşımlandırıldığında

mekanik özelliklerinde iyileşmeler sağlanabilir. Magnezyum alaşımları, yüksek spesifik

dayanıma, iyi dökülebilirlik özelliğine ve yüksek sönümleme kapasitesine sahiptirler. Bu

nedenle uzay araçlarında, yüksek hızlı makine ve nakliye araçlarında kullanılırlar.

18

Düşük ergime sıcaklığı (650 °C) ve iyi kaynak kabiliyetine sahip olan magnezyum,

yaygın olarak ta bulunabilmektedir.

Ancak Magnezyum Alaşımları;

• Oksijene karşı ilgisinin fazla olması,

• Düşük elastik modülü ve yorulma direncine sahip olması,

• Yüksek sıcaklıkta sürünme dayanımı değerinin düşük olması vb. nedenlerle daha az

tercih edilirler.

Tablo 3. Bazı Mg alaşımlarının bileşimi ve mekanik özellikleri

En önemli alaşım elementleri Alüminyum ve Çinko olup, yaklaşık % 2.5-8 Al ve % 0.5-4

Zn ilave edilir. Bu sayede dayanım artırılabilmektedir.

Magnezyum alaşımları iyi döküm kabiliyetleri yüksek alaşımlardır, Sertleştirilebilen ve

Sertleştirilemeyen türleri mevcuttur.

Aşınma direnci düşük olan Mg ve Al gibi metalik alaşımlara, rijit partikül takviyesi

yapılarak veya grafit gibi yağlayıcı partiküller katılarak aşınma dirençleri yüksek MMK

malzemeler üretilebilir.

19

Titanyum ve Alaşımları

Titanyum ve alaşımları, MMK malzemelerde matris malzemesi olarak yaygın kullanım

alanına sahiptir.

Titanyumun korozyona karşı dayanımı çok iyidir. Yüzeyinde ince bir TiO2 tabakası

oluşturarak, çok iyi korozyon direnci sağlar. Vücut içine konan parçalarda, proses

kazanları vb. yerlerde bu özelliğinden dolayı titanyum ve alaşımları kullanılır.

Ayrıca Ti metali, alüminyumdan daha rijit ve dayanıklıdır. Özellikle çok iyi

mukavemet/özgül ağırlık oranına sahip olduğundan dolayı uçak ve uzay sanayiinde

uygulama alanları bulmuştur.

Metaller arasında Titanyumun ısıl genleşme katsayısı oldukça düşüktür. Özellikle yüksek

sıcaklık uygulamalarında Ti alaşımları oldukça iyi performans gösterir.

En önemli dezavantajı pahalı olmasıdır.

Tablo 4. Ti-6Al-4V alaşımının özelliklerinin diğer alaşımlarla karşılaştırılması

Ti alaşımları matris olarak kullanıldığında, takviye elemanı ile iyi bir yapışma

sağlamakta olup, bu da ara yüzey mukavemetini arttırıcı bir rol oynamaktadır. MMK

malzemelerde en yaygın kullanılan Titanyum alaşımları, Ti-6Al-4V, Ti-15V-3Cr-3Sn-3Al

ve Ti-17Mo alaşımlarıdır.

Titanyumun matris olarak kullanıldığı kompozit malzemelerde, en yaygın kullanılan

takviye elemanları ise TiC ve SiC’ dür.

20

Bakır ve Alaşımları

MMK malzemeler içerisinde Bakır ve alaşımlarının kullanımı özellikle elektronik

sistemlerde uygulama alanı bulmuştur. Burada bakırın elektriği iyi iletebilme özelliği ön

plana çıkmaktadır.

Genellikle Bakır matris içerisine Grafit partiküller ilave edilerek, düşük termal genleşme

katsayısına sahip, iyi iletken malzemeler elde edilebilir.

Bu malzemeler elektrik

kontaktörleri ve elektronik devre yapımında kullanılmaktadır.

Grafit partiküller katılarak Bakır esaslı matrisin sürtünme ve aşınma özellikleri

iyileştirilebilir. Diğer taraftan katı yağlayıcı olarak grafitin kullanıldığı metal matrisli

kompozit malzemelerin, yatak malzemesi olarak kullanımı kurşun kullanımından

kaynaklanan zehirleyici etkiyi de ortadan kaldırmaktadır.

Ayrıca Al ve Cu alaşımlarının sönümleme kapasitesi içlerine grafit katıldığında önemli

oranda artmaktadır. Japon Hitachi firması tarafından, dökme demirde dahil olmak üzere

titreşimi sönümleyen alaşımlardan daha iyi sönümleme yeteneği olan Gradia adı altında

Al-Grafit veya Cu-Grafit MMK malzemeler üretilmektedir.

Bakırın en önemli dezavantajı ise, diğer bir iletken malzeme olan alüminyuma göre daha

pahalı olmasıdır.

MMK MALZEMELERDE KULLANILAN TAKVİYE MALZEMELERİ

MMK malzemeler üretilirken, takviye elemanının seçimi, üretim tekniği, üretim

esnasında takviye elemanının matris tarafından ıslatılabilmesi, takviye elemanlarının

yapısal özellikleri, kompozit malzemenin fiziksel ve mekanik özelliklerini belirler. Bu

nedenle takviye elemanının doğru seçilmesi ve özelliklerinin iyi bilinmesi gerekir.

Kullanım yerine bağlı olmakla birlikte MMK malzemelerde, genel olarak takviye

elemanından beklenen temel özellikler şunlardır:

21

•

Yüksek elastik modül

•

Yüksek dayanım,

•

Düşük yoğunluk,

•

Matris ile kimyasal uyumluluk,

•

Üretim kolaylığı,

•

Yüksek sıcaklıkta dayanımını muhafaza etmesi,

•

Ekonomik olması.

Metal matrisli kompozit malzemelerde en çok kullanılan takviye elemanları Al2O3, SiC,

Bor, TiC ve Karbondur.

Doğada bir çok seramik parçacık halinde bulunduğundan, bunlar partikül takviyeli

kompozitler için geniş bir aralıkta takviye potansiyeline sahiptir. Partikül takviyeli

kompozitlerin avantajları şunlardır :

•

Sürekli veya kısa fiberlilere göre, partikül takviyeli kompozitler daha ucuzdurlar.

•

Toz metalurjisi ve döküm gibi üretim teknikleri ve bunu takiben haddeleme,

dövme ekstrüzyon gibi geleneksel ikincil işlemler uygulanabilir.

•

İzotropik özellikler gösterirler.

•

Rijitlikleri ve aşınma dayanımları iyidir.

Uygulamalarda mukavemetin yüksek olması gerektiği durumlarda, kısa fiberler veya

whisker katkılı kompozit malzemeler kullanılır. Rijitlik ve mukavemetin en

kombinasyonunu ise sürekli fiber katkılı metal matrisli kompozitler verir. Ancak bu

malzemeler anizotropik özelliklere ve en önemlisi de yüksek maliyete sahiptirler. Metal

matrislerde kullanılan en pahalı takviye elemanı ise Bordur. Ardından sırasıyla SiC,

Karbon ve Al2O3 gelmektedir.

22

Silisyum Karbür ( SiC )

Metal matrisli kompozit malzemelerde kullanılan diğer bir seramik takviye elemanı

SiC’dür. SiC kovalent bağlı bir malzeme olup bu özellik, SiC fibere yüksek elastiklik

modülü kazandırmaktadır.

SiC fiberler genel olarak Karbon veya Tungsten altlık üzerine CVD yöntemi ile

kaplanılarak üretilirler. Yaklaşık 1400°C civarında maksimum kullanım sıcaklığına

sahiptirler.

SiC’ün partikül ve whisker türleri de üretilmektedir. Partikül ve whisker tipinde SiC

takviyeleri ile üretilen MMK malzemelere, ekstrüzyon, haddeleme gibi plastik şekil

verme işlemleri yapılabilmesi de önemli bir avantaj teşkil eder.

SiC’ün en önemli avantajı, maruz kaldığı yüksek sıcaklık şartları altında rijitlik ve

mukavemet özelliklerini muhafaza edebilmesidir.

Oksidasyon direnci yüksek olması ve ergimiş Alüminyum içindeki etkisi Bor fiberlerden

daha iyi olması yanında SiC, Bor fiberlerden daha ekonomiktir.

Ayrıca SiC fiberlerin termal genleşme katsayısı da Alümina ile kıyaslandığında daha

düşüktür.

Karbon

1950’lı yılların ikinci yarısından itibaren kullanılmaya başlamış olan karbon fiberlerin

yoğunluğu düşük, çekme dayanımı ve elastiklik modülü yüksektir. Bu da spesifik

dayanım ve spesifik modül değerlerinin çok yüksek olması anlamına gelmektedir.

Yüksek sıcaklıklara dayanabilen karbon fiberlerin özellikleri, üretimindeki son işlemin

sıcaklığına bağlı olarak değişiklik göstermektedir. Karbon fiberlerde ham madde olarak

Poli-Akro-Nitril (PAN), Selüloz (Rayon) ve Zift (Pitch) kullanılır.

23

Isıl genleşme katsayısı oldukça düşük olan karbon fiberler, yaklaşık 1500 °C ‘ye kadar

mekanik özelliklerini korurlar. 2000°C’den sonra karbon fiberlerde sürünme başlar.

Karbon fiberler azot atmosferinde kararlı olmasına rağmen 450°C üzerinde havada

artan oranda oksitlenirler. Oldukça fazla türde karbon fiber olduğu göz önüne alınırsa,

değişik fiber tiplerine bağlı olarak oksidasyona uğrama oranının da farklılık gösterdiği

söylenebilir. SiC ve B4C kaplamalar karbon fiberlerin oksidasyona karşı direncini

arttırmaktadır.

Alümina ( Al2O3 )

Metal matrisli kompozitlerde ana hedef, düşük yoğunluklu ve yüksek dayanımlı

malzemeler elde etmektir. Bu özellikler genelde yapı içine katılan seramik faz ile

sağlanır. Alüminanın sahip olduğu yüksek sıcaklık dayanımı, yüksek modül ve rijitlik,

takviye elemanı olarak kullanılmasının en önemli nedenlerindendir .

Alüminanın takviye elemanı olarak en yaygın kullanıldığı matris malzemeleri

Alüminyum ve alaşımlarıdır.

Al2O3, SiC ile karşılaştırıldığında daha düşük modül ve dayanıma, daha yüksek yoğunluğa

sahiptir. Fakat Al2O3 maliyet açısından, SiC’e göre daha avantajlıdır

Titanyum Karbür ( TiC )

TiC, yüksek sıcaklıkta mekanik özelliklerini muhafaza edebilmesi nedeniyle kompozit

malzemelerde

takviye

elemanı

olarak

kullanılmaktadır.

Yüksek

sıcaklık

uygulamalarında, yüksek modül, yüksek mukavemet ve iyi sürünme dayanımı gibi

özelliklerini koruyan TiC’ün, diğer takviye malzemelerine göre en büyük dezavantajı

yoğunluğunun fazla olmasıdır (ρ= 4.93 gr/cm3). Bu özelliği, TiC takviye malzemesinin

yaygın olarak kullanımını engellemiştir.

24

Titanyum ve nikel bazlı alaşımlarda, TiC partikül takviyesi yapılması ile kullanım

sıcaklığı 1100°C’nin üzerine kadar çıkarılmıştır. Ayrıca Alüminyum matris, TiC

partiküller ile takviye edilerek, piston ve biyel kolları imal edilmiştir. Bu şekilde

aşınmaya karşı dayanımın arttığı belirlenmiştir.

Bor

Bor fiberler, Borun genelde Kimyasal Buhar Biriktirme (CVD) yöntemi ile Karbon veya

Tungsten altlık (çekirdek) üzerine kaplanması ile üretilir. Üretim aşamasında Bor

fiberin, Al ve Ti gibi metallerle hızla reaksiyona girmesi ve Tungsten tel ile bor kaplama

sırasında reaksiyon oluşması, Borun dış yüzeyine yakın yerde eksenine dik şekilde

basma gerilmeleri oluşmasına neden olur. Bu da bor fiberi kırılgan yapar. Bunu önlemek

için borun üzerine CVD metoduyla SiC veya B4C kaplanır ve kaplama kalınlığı 25-45 μm

kadardır.

Uygulanan ısıl işlem ile hibrid yapı üzerindeki kalıntı gerilmeler giderilir. Fiberin

dayanımını azaltacak aşırı tane büyümesini önlemek için, sıcaklık dikkatlice kontrol

edilmelidir. Bor fiberler çok yüksek elastiklik modülü değerine sahiptir, fakat oldukça

pahalıdırlar.

METAL MATRİSLİ KOMPOZİT MALZEMELERİN ÜRETİM YÖNTEMLERİ

Metal matrisli kompozit malzemelerin, geleneksel malzemeler karşısında üstün mekanik

özellikler sergilemesi, son yıllarda bu malzemelerin üretim teknikleri üzerinde daha

yoğun çalışmalar yapılmasına yol açmıştır. Buna rağmen, bu malzemelerin üretim

maliyetleri hala yüksek değerlerdedir. Metal matrisli bir kompozit malzemenin üretim

tekniği; üretilecek parçanın şekline, istenilen mekanik ve fiziksel özelliklere, matrise,

takviye elemanı şekli ve türüne göre belirlenir. Her üretim yönteminin kendine özgü

avantajları ve dezavantajları mevcuttur. Ancak tüm kompozit üretim yöntemleri,

geleneksel malzeme üretim yöntemleri ile karşılaştırıldığında matris ve takviye fazı

arasındaki etkileşimler nedeniyle karmaşıklığıyla dikkat çekmektedir.

25

Üretim yöntemlerini katı faz üretim yöntemleri, sıvı faz üretim yöntemleri ve diğer

yöntemler olarak sınıflandırılabiliriz:

a ) Katı Faz Üretim Yöntemleri

• Toz Metalurjisi Teknikleri

• Difüzyon Bağı Yöntemi

b ) Sıvı Faz Üretim Yöntemleri

• Sıvı Metal İnfiltrasyon

• Sıkıştırma Döküm

• Sıvı Metal Karıştırma

• Plazma Püskürtme

c) Diğer Yöntemler

• Rheocasting ve Compocasting Döküm Teknikleri

• Vidalı Ekstrüzyon

• In-Situ Tekniği

• XD Tekniği

Üretim yönteminin seçiminde, üretilecek mamul veya yarı mamulün önceden belirlenen

fiziksel ve mekanik özelikleri değerlendirilip, şu parametreler dikkate alınarak yöntem

belirlemesi yapılır:

Çalışma sıcaklığı aralığı

Takviye malzemesi şekli

Matris malzemesi ile takviye malzemesinin uyumu

Matris ve takviye malzemelerinin ek işlem gereksinimi

Matris malzemesi ile takviye malzemesi arasında oluşabilecek reaksiyonlar

Elde edilecek üründen istenen boyut tamlığı

Takviyenin matris malzemesi içerisinde dağılımının homojen olması

Matris-takviye arayüzey bağının tam olarak sağlanabilmesi.

26

Katı Faz Üretim Yöntemleri

Metal esaslı kompozitlerin yaygın kullanılan döküm, toz metalürjisi ve infiltrasyon gibi

üretim yöntemleri vardır. En yaygın ve ucuz olan döküm tekniği ile; belirli bir

büyüklüğün

altındaki

seramik

parçacıkları

homojen

olarak

matris

içinde

karıştırılamamaktadır. Döküm işleminin gerçekleştirilebilmesi için gerekli olan

akışkanlığı sağlayabilmek için karıştırılan takviye malzemesi oranı sınırlı kalmak

zorundadır. Takviye malzemesinin matris içinde homojen dağılması ve topaklanmaların

parçalanması için, erime sıcaklığının üzerinde bir sıcaklıkta uzun bir süre karıştırma

işlemine devam etmek gerekir. Bu da takviye malzemesi ve matris malzemesi arasında

istenmeyen reaksiyonların oluşmasına neden olmaktadır.

Toz Metalürjisi tekniğinin pahalı olmasına karşılık bu yolla istenilen oranda ve istenilen

büyüklükte tozların ara yüzeyde reaksiyon oluşturmaksızın karıştırılarak kompozit

üretilmesi mümkün olmaktadır.Toz metalürjisi ile kompozit üretimi üzerinde bir çok

çalışmalar yapıImış olmasına rağmen henüz geniş ölçüde endüstriyel kullanıma geçmiş

değildir.

Toz Metalurjisi Tekniği

Metal matrisli kompozit malzemelerin üretiminde kullanılan en yaygın yöntemlerden

biri

toz

metalurjisi

tekniğidir.

Seramik

partiküllerin

sıvı

metal

tarafından

ıslatılmasındaki güçlük nedeniyle toz metalurjisi ile kompozit üretimi ilk geliştirilmiş

tekniklerden birisidir. Bu teknikte genel olarak partikül veya whisker formunda takviye

elemanları ile toz haldeki metal kullanılarak, metal matrisli kompozit malzeme

oluşturulur. Yaygın kullanılan takviye elemanları SiC , Grafit ve TiC, en çok kullanılan

matris malzemeleri ise Al ve Ti’dir.

İstenilen forma sahip bir kalıp içerisinde preslenerek ön mukavemet kazandırılan tozlar

daha sonra sinterlenerek mukavemetlendirilir.

27

Sıcak preslemede, presleme ve sinterleme işlemleri birarada yapılır. Toz halindeki

matris metali , whisker veya elyaf şeklindeki pekiştiriciler karıştırılarak preslerde

şekillendirilirler.

Soğuk presleme uygulandığında boşluksuz, kompakt bir yapının elde edilmesi için

yüksek basınç uygulanır bu da pekiştiricilerde (takviye malzemesinde) hasara sebep

olur. Bu nedenle sıcak presleme uygulaması tercih edilir.

Şekil 3. Metal matrisli kompozit malzemelerin toz metalurjisi tekniği ile üretim aşamaları

Toz metalurjisi yöntemiyle metal matrisli kompozit malzeme üretiminde, matris ve

takviye elemanlarının tozları öncelikle karıştırılır ve istenen şekli verebilecek bir kalıbın

içine boşaltılır. Daha sonra bu toz karışımını sıkıştırabilmek amacıyla basınç uygulanır.

Ardından toz parçacıkları arasındaki birleşmeyi kolaylaştırmak amacıyla sıkıştırılmış toz

karışımı yeterli miktarda katı hal difüzyonu oluşturacak şekilde ergime noktasının

altında bir sıcaklıkta sinterlenir .

28

Toz presleme ve sinterlemenin ayrı ayrı yapıldığı bu yöntemde elde edilen malzeme

yoğunluğu çok iyi değildir. Bu nedenle artık günümüzde yaygın olarak sıcak presler (HP)

kullanılmaktadır. Bu işlemde tozlar karıştırıldıktan sonra, toz sıkıştırma ( presleme ) ve

sinterleme işlemi aynı anda yapılır. Bir başka deyişle, toz karışımı sıcak preslenir. Bu

şekilde yoğunluk artarken, takviye - matris arayüzey bağıda önemli ölçüde kuvvetlenir.

Sıcak presleme sonucunda üretilen parça ekstrüzyon, haddeleme ve dövme gibi ikincil

işlemlerin ardından kullanıma hazır hale gelir.

Bir diğer alternatifte izostatik sıcak preslemedir (HIP). Bu yöntem ise son şekle yakın,

çok yüksek yoğunluklu malzeme üretimi için daha uygundur. Ancak oldukça pahalıdır.

Toz metalurjisi yöntemi ile üretilen parçaların genelde sıvı hal üretim yöntemleriyle

üretilmiş parçalardan daha iyi mekanik özelliklere sahip oldukları bilinmektedir.

Özellikle partikül takviyeli metal matrisli kompozitlerin üretiminde bu yöntemin tercih

edilmesinin nedenleri (avantajları) şu şekilde sıralanabilir ;

• Toz metalurjisi (TM) ile üretilen metal matrisli kompozit malzemelerin üretimi daha

düşük sıcaklıklarda gerçekleştirilmektedir. Bunun sonucunda matris ve takviye elemanı

arasında daha az etkileşim olmaktadır. Böylece mekanik özelliklerin azalmasına neden

olan istenmeyen arayüzey reaksiyonları en aza indirgenmiş olmaktadır.

• Takviye elemanının matris içinde homojen dağılımının sağlanabilmesi ancak TM

yöntemiyle gerçekleştirilebilmektedir. Döküm metotlarında tam homojen olmayan

parçacık dağılımı elde edildiğinden TM yöntemi tercih edilmektedir.

• Döküm tekniği yerine TM yöntemi kullanılarak parçacık veya whisker takviyeli

kompozit üretimi hem daha kolay olmakta hem de daha homojen yoğunluklu kompozit

parça üretilebilmektedir.

• Toz Metalurjisi yöntemiyle partikül takviyeli metal matrisli kompozit üretiminde

takviye partiküllerin kontrolü mümkün olduğundan, yapının kontrolü de mümkündür.

Çünkü yapı içerisinde dağılmış partikül boyutları ile yapının mekanik özellikleri

arasında direkt ilişki vardır.

29

• Yüksek takviye hacim oranının elde edilmesi mümkün olmaktadır. Bundan dolayı da

yüksek

modüllü,

düşük

termal

genleşme

katsayısına

sahip

kompozitler

üretilebilmektedir.

Toz Metalurjisi yönteminin üstünlüklerine rağmen bazı dezavantajları da mevcuttur:

• Toz karıştırma işlemi sırasında, kısa fiber takviyesinin yapıldığı uygulamalarda kısa

fiberler kırılabilmektedir.

• Büyük parçalar için çok yüksek basınç gerektirmesi maliyeti arttırır. Sıcak presleme

sonrası genelde parçaya son şeklini vermek için ekstrüzyon, haddeleme veya dövme gibi

ikincil işlem yapmak gereklidir.

• Bunlara ek olarak, toz kullanımı temizlik gerektirir. Aksi halde yabancı maddeler,

artıklar vb. malzeme içine nüfuz ederek mekanik özellikler üzerine olumsuz etki

yapabilmektedir.

Difüzyon Bağı Yöntemi

Difüzyon bağı oluşturma işlemi, katı halde kompozit malzeme üretim tekniklerinden en

pratik olanlarından birisidir. Bu yöntem vakumda presleme yöntemi olarakta

isimlendirilmektedir. Yöntemde, matris malzemesi metal folyo veya levha şeklinde

kullanılmaktadır.

Difüzyon bağı yönteminde, takviye elemanları metal folyolar üzerine istenilen açıda ve

miktarda yerleştirilebilmekte ve bu işlemler tamamlandıktan sonra ergime sıcaklığına

yakın bir sıcaklık altında basılarak veya haddelenerek matris ile takviye arasında bir bağ

oluşturulmak suretiyle kompozit malzeme üretilmektedir.

30

Üretilen kompozit malzemenin dayanımı difüzyon bağına bağlıdır. Bu işlemde difüzyon

bağı oluşumu için matris malzemesi ve takviye yüzeylerinin çok temiz ve oksitsiz olması

gerektiğinden kimyasal olarak temizleme işlemleri yapılmaktadır.

Şekil 4. Difüzyon bağı (vakumda presleme) yöntemi ile kompozit malzeme üretimi

Difüzyon bağı oluşturma işleminde; sıvı halde üretim tekniğinde karşılaşılan

problemlerden birisi olan takviye malzemelerinin bozulma veya ayrışmasına pek

rastlanmamaktadır. Bunun sebebi, işlemlerin sıvı halde üretim tekniğine göre daha

düşük sıcaklıklarda gerçekleşmesidir.

Vakum altında yapılan haddelenerek difüzyon bağı oluşturma işlemi, gaz altında veya

atmosfer basıncında yapılan işlemlerden daha verimli ve başarılıdır. Ancak yöntem

31

oldukça

pahalı

bir

yöntem

olup

sınırlı

malzeme

formu

ve

çeşidi

ile

gerçekleştirilmektedir.

Difüzyon bağı yönteminde matris malzemesi olarak Al ve Ti alaşımları, takviye

malzemesi olarak da SiC, Al2O3, Bor ile Karbon gibi tek fiber yada fiber demetleri

kullanılmaktadır.

SIVI FAZ ÜRETİM YÖNTEMLERİ

Sıvı Metal İnfiltrasyon Yöntemi

Metal matrisli kompozitlerin üretim metotları arasında yaygın olarak kullanılan bir

tekniktir. Bu işlemde esas prensip, bir kap veya tüp içerisine yerleştirilmiş fiberler

arasına sıvı halindeki metal matrisin emdirilmesidir.

İlk

işlem

olarak

istenilen

profilde

ön

şekillendirme

yapılmakta,

fiberlerin

yönlendirilmesi ve hacimsel oranı bu aşamada ayarlanmaktadır. Ön şekiller kalıba bir

bağlayıcı ile tutturulduktan sonra kalıp içerisine ergimiş metal emdirilmekte ve

katılaşmaya bırakılmaktadır.

Ergimiş metalin emdirilmesi fiber hacim oranının yüksek olduğu durumlarda biraz daha

zordur. Fiberler arası mesafenin az olduğu bu gibi durumlarda ergimiş metal ya basınç

altında veya vakumla emdirilmektedir. Böylece matrisin, fiberlerin arasına girmesiyle

açığa çıkacak atıl gazlar da yapı içerisinde sıkışmayarak dışarı atılmaktadır.

Hızlı ve yüksek üretim kapasitesine sahip olması ve son ürün şekline yakın üretim

imkanı sağlaması gibi avantajları nedeniyle bu teknik, metal matrisli kompozit malzeme

üretiminde önemli bir yer edinmiştir.

Sıvı metal infiltrasyon işlemi; atmosfer basıncında, yüksek basınç altında, koruyucu gaz

atmosferi altında ya da vakum şartlarında yapılabilir. İşlemlerin vakum altında

32

yapılması fiberlerin yüzey aktivitesini arttırdığından dolayı ergimiş metalin ıslatma

kabiliyeti artmakta ve kompozitin kalitesini olumlu yönde arttırmaktadır.

Uygulamada karşılaşılan bazı problemler bu yönteme sınırlamalar getirmektedir.

Sıkıştırma Döküm Yöntemi

Sıkıştırma döküm yöntemi; metal bir kalıp içerisine yerleştirilen, ön ısıtma yapılmış,

seramik fiber veya başka bir takviye malzemesinden oluşmuş ön şekle, kuvvet

yardımıyla ergiyik metalin emdirilmesi ve böylece sıkıştırılan ergiyik metale yüksek

basınç uygulanarak katılaştırılması işlemidir.

Şekil 5. Sıkıştırma döküm yöntemi

Bu fikir başlangıçta 1878'de Chernov tarafından, katılaşmakta olan ergiyik malzemeye,

buhar basıncı uygulanması şeklinde önerilmiştir. Ancak, yöntemin ticari hale getirilmesi

son yıllarda olmuştur ve esas olarak Avrupa ve Japonya'da bu konuda yoğunlaşılmıştır.

Bu yöntem, takviyeli ve takviyesiz, yüksek hassasiyetli mühendislik parçalarının

üretilmesinde kullanılmaktadır.

C, SiC, AI2O3 ve paslanmaz çelik fiber gibi çoğu takviye malzemesi, ergiyik metalle uygun

bir şekilde ıslanmadıkları için, infiltrasyon yöntemiyle kompozit malzeme üretimi

33

zordur. Buna karşılık, sıkıştırma döküm tekniğinde ergiyik metal, fiber demetlerinden

oluşan ön şekil içerisine kuvvet yardımıyla emdirilir; bu arada absorbe olmuş ve

sıkışmış gazlar da atılır.

Ayrıca, whisker veya partiküller ergiyik metalle, sıkıştırma döküm öncesinde

karıştırılabilmekte ve SiC, Al2O3 partikülleri ve Si3N4 wishkerleri içeren Al alaşımı

matrisli kompozit malzemeler bu şekilde üretilebilmektedir.

Sıkıştırma döküm yöntemiyle üretilen kompozit malzemelerin kalitesini etkileyen işlem

değişkenleri; kalıp ön ısıtma sıcaklığı ve uygulanan basınç miktarıdır. Ayrıca, sıkıştırma

hızı ve takviyeler arası boşluk da işlemi etkileyen faktörlerdir.

70-100 MPa'lık basınçların uygulanmasıyla, katılaşma süresinin çok kısa tutulması

nedeniyle, matris ile takviye malzemesi ara yüzeyinde reaksiyon meydana gelmemesi,

boşluksuz ve yüksek dayanımlı kompozit malzemelerin elde edilmesini sağlar. Bu da

birçok türde takviye ile kompozit malzeme üretimine olanak sağlar.

Al2O3-Al, C-Mg, SiCw-Al, Si3N4W-Al kompozit malzemeleri, bu yöntemle kolaylıkla

üretilebilirler.

Otomotiv, havacılık, spor ve diğer alanlarda MMK'lerin kullanımındaki yıllık %12-15'lik

artış oranı, sıkıştırma döküm gibi üretim yöntemlerinin kullanımının faydasını açık bir

şekilde ortaya koymaktadır.

Yüksek basınç gerektirmesi ve parça boyutunda sınırlamalara neden olması bu

yöntemin en büyük dezavantajı olmakla birlikte, pratik kullanımda sıkıştırma döküm

yöntemi, kısa zamanda, karmaşık şekilli MMK parça üretimi için en verimli yöntemdir.

Plazma Püskürtme (Metal Püskürtme ) Yöntemi

Özellikle parçacık takviyeli MMK malzemelerin üretiminde kabul görmüş bir yöntemdir.

Plazma püskürtme, atomize edilmiş ergimiş metal parçacıklarının takviye elemanları

34

üzerine istenilen kalınlıkta püskürtülmesi işlemidir. Püskürtülen ergiyik metal

parçacıkları, takviye elemanlarına yapışmakta ve hızla katılaşmaya başlamaktadır. Bu

tip üretim yöntemi alüminyum gibi ergime sıcaklığı düşük olan metallerde

uygulanmaktadır.

Bu üretim metoduyla matris malzemesi takviye elmanı üzerine istenilen kalınlığı

verecek şekilde püskürtülerek karmaşık şekilli parçalar üretilebilir. Bu yöntem

takviyeler arası mesafenin kontrolü ve takviyelerin daha rahat yönlendirilebilmesi gibi

avantajlara sahiptir.

Üretim esnasında ergimiş metal zerrecikleri takviye elemanına temas eder etmez

katılaştığından sıvı halde üretim tekniğinin dezavantajlarından olan takviye-matris

arasında oluşan ara yüzey reaksiyon problemleri en aza indirgenir. Bu yöntemle en çok

alüminyum-bor kompozitleri üretilmektedir. Bunun yanında Al-SiC partikül takviyeli

kompozitlerde üretilmektedir.

Koruyucu gaz jeti ile birlikte ergimiş veya toz halindeki matris malzemesine yine toz

haldeki takviye malzemesinin katılıp beraberce bir katman üzerine püskürtülmesi

yöntemi "Osprey yöntemi" olarak adlandırılmıştır. Katman kalınlığı ve işlem süresi

kontrol edilebilen yöntemle düşük porozite değerleri elde edilebilmekte ve bu yöntem

özellikle SiC partikül takviyeli kompozit üretiminde sıklıkla tercih edilmektedir.

Şekil 6’da Osprey yöntemi gösterilmiştir.

Şekil 6. Osprey yöntemi

35

Sıvı Metal Karıştırma Teknikleri

Sıvı metal karıştırma tekniklerinde, ön ısıtma yapılmış veya ön işlemlerden geçerek

hazırlanmış takviye malzemeleri, sürekli karıştırılan ergimiş metal içerisine değişik

yöntemlerle katılmakta ve daha sonra döküm işlemi yapılmaktadır.

Takviye malzemesini sıvı metal içine karıştırmak için geliştirilen yöntemlerden bazıları

aşağıdaki gibidir:

•

Bir enjeksiyon tabancası kullanarak takviyenin ergimiş metal içerisine

enjeksiyonu

•

Ergimiş metal kalıba dökülürken takviye ilavesi

•

Mekanik bir karıştırıcı ile ergimiş metal içerisinde vorteks oluşturma ve

takviyenin vorteks içine verilerek karışımın sağlanması

•

Karşılıklı hareket eden çubuklar kullanılarak parçacıkların sıvı metal içine

atılması

•

Merkezkaç etki ile ince parçaların sıvı metal içerisine dağıtılması

•

Ultrasonik etki ile sıvı titreştirilirken takviyenin ilavesi

•

Çok yüksek vakum altında uzun süre de sıfır yerçekimi etkisi ile karışım

sağlanması

Karıştırma işleminin atmosfere açık olarak yapılması ergimiş metalin atmosferden gaz

alması problemini oluşturduğundan dolayı işlemin koruyucu gaz veya vakum altında

yapılması önerilmektedir.

Yöntem kolay ve ucuz bir yöntem olmasına rağmen literatürde, çökelme, topaklanma,

segregasyon oluşumu, istenmeyen ara yüzey reaksiyonlarının oluşumu, takviye

malzemesinin karıştırma esnasında hasar görmesi gibi sorunların oluştuğu da

belirtilmektedir.

36

DİĞER ÜRETİM YÖNTEMLERİ

Rheocasting ve Compocasting Döküm Tekniği

Rheocasting ve Compocasting olarak bilinen döküm yöntemleri kısa fiber veya partikül

takviyeli metal matrisli kompozit malzemeler için uygulanan yöntemlerin en

ekonomiklerinden biridir.

Matris malzemesi, karıştırma üniteli bir ergitme fırınının içine yerleştirilip ergime

sıcaklığının 40-50 °C üzerinde ısıtılmakta, sıcaklık homojenize edilmekte ve sıvı metal

sıcaklığı kontrollü olarak düşürülmektedir. Alaşım %40-50 katı hale geldiğinde matris

malzemesinin içine takviye malzemesi eklenmeye başlamaktadır. Takviyenin ilavesi

esnasında sıcaklık yükseltilmeye başlamakta ve takviyenin tamamı iyi şekilde

ıslatılıncaya kadar sıcaklık arttırılarak karıştırma işlemi devam etmektedir.

Nispeten düşük viskoziteye sahip karışım doğrudan basit kütük şeklinde dökülebilir, bu

durumda yöntem "Rheocasting" adını almakta eğer karışım ergime sıcaklığı üzerinde

karıştırılarak döküm gerçekleştirilirse "Compocasting" adı verilmektedir.

Vidalı Ekstrüzyon

Polimer ürünlerin işlemleri için geliştirilen ve kullanılan vidalı ekstrüzyon yöntemi Dow

laboratuvarları tarafından Mg alaşımı esaslı kompozit malzeme üretimi için

kullanılmıştır.

Yöntemde matris malzemesini oluşturacak olan Mg, küçük parçacıklar halinde takviye

partiküller ile birlikte bir haznenin içine doldurulur. Haznenin ağzı, hazırlanan

karışımın, vidalı ekstrüzyon sisteminin içerisine kolayca doldurulabilmesi için uygun bir

geometride yapılmıştır. Hazneden beraberce ilerleyen matris ve takviye malzemesi aynı

anda hem ısıtılıp hem de karıştırılmaktadır. İlerleme esnasında matris malzemesi

ergime sıcaklığı civarına geldiğinde yarı katı yarı sıvı haldeki karışım sistemin

sonundaki kalıp içine beslenir.

37

Bu yöntemle sürekli formda kompozit malzeme üretimi yapılabilmektedir.

In-Situ Tekniği

In-Situ tekniğinde, bir ötektiğin yönlenmiş olarak katılaştırılması ile iki fazlı bir yapı

ortaya çıkmaktadır. Fazlardan biri matris diğeri ise matris içine dağıtılmış lamel, plaka

veya fiber şeklinde fazdır.

Uygulamaların çoğu alüminyum, nikel ve kobalt esaslı alaşımlar kullanılarak

yapılmaktadır. Tek işlemle elde edilirler ve içyapıları oldukça kararlıdır.

XD Sentezi Tekniği

Martin Marietta tarafından geliştirilen yöntem, takviye fazın sıvı metal içer,sinde bir

bileşik ilavesi ile oluşturulması prensibine dayanmaktadır. Bu yöntem ile sıvı metal fazı

içerisinde pek çok seramik bileşik oluşturulabilmektedir.

Partiküller sıvı metalin içinde oluşturulduğundan tek kristalli ve oksitlenmemiş ara

yüzeylere sahiptir. Oluşan parçacık boyutları, proses parametrelerinin etkisiyle 0,2-10

μm arasında değişmektedir.

Ergitilmiş Matrisin Sızdırılması ve Sıcak Preslenmesi

Çoğunlukla cam seramik matrislerin üretimi için tercih edilen yöntemdir. Whisker

halindeki fiberlerin, matris malzemesini içeren sıvı içinde dağılması sağlanır. Elde edilen

ergitilmiş matris, kalıpta sıcak preslenir.

Eğer takviye malzemesi olarak süreksiz fiberler kullanılacaksa Sıcak İzostatik Presleme

tekniği (HIP) uygulanır.

38

Cam seramikler bu tekniğin uygulanmasına çok yatkındırlar. Çünkü pekiştirme düşük

sıcaklıklarda (800-1000°C) ve basınçta gerçekleştirilebilir.

Düşük sıcaklıklarda işlem yapılması zararlı fiber-matris reaksiyonlarının minimuma

inmesini sağlar. Uygulanan düşük basınç da fiberlere gelen mekaniksel zararı azaltır.

Kimyasal Buhar Kaplama ve Sızdırma

Bu yöntem 800°C gibi düşük sıcaklıklarda uygulanabilir ve malzeme üzerine herhangi

bir basınç uygulanması gerekmez. Avantajları:

Karmaşık şekilli parçalar bu metodla üretilebilir.

Ekonomik , düşük maliyetli bir sistemdir.

Bu yöntemin dezavantajları ise şunlardır;

Yavaş bir tekniktir.

Hiçbir zaman istenilen yoğunluk sağlanamaz.

İmal edinilecek parçaların boyutları sınırlıdır

Şekil 7. SiC-SiC Matrisli Seramik Matrisin Kimyasal Buhar Sızdırma Teknigi İle Elde

Edilmesi

39

Kimyasal Reaksiyonla Bağlama

• Silisyum nitratla takviyelenmiş silisyum karbür (SiC) bu metodla üretilir. Fiber önce

silisyum ile temas ettirilir. Sonradan azot ile sinterlenerek fiberin etrafında silisyum

nitrat oluşumu sağlanır. Silisyum, fiberin üzerine püskürtülerek kaplanabilir.

Bu metodla yüksek kimyasal özellikler kazandırılmasına karşın, bu melot şu anda sadece

basit şekilli parçalara uygulanabilmektedir.

METAL MATRİSLİ KOMPOZİT MALZEMELERİN MEKANİK ÖZELLİKLERİ

Metal matrise sürekli fiber takviye ilave edilmesi halinde elde edilen MMK malzemelerin

özelliklerinin büyük bir kısmı karışım oranları kanununa (ROM) göre belirlenirken, kısa

fiber veya partikül katkılı metal matrisli kompozitlerde bu durum söz konusu değildir.

Metal matrisli kompozitlerde malzeme özellikleri katkı hacim oranı ile uyumlu değişim

göstermektedir.

Metal matrisin cinsi, takviyenin cinsi, şekli, boyutu, dağılımı, miktarı, üniform dağılması,

kompozitin üretim yöntemi ve işlem parametreleri, mikroyapı içinde oluşan fazlar,

matris ile katkının kimyasal uyumluluğu, ek olarak termomekanik ve ısıl işleme tabi

tutulması gibi birçok etken MMK malzemelerin özelliklerinin belirlenmesinde rol

oynamaktadır.

Yoğunluk

Yoğunluk, MMK malzemelerin en önemli özelliklerinden birisidir. Katkı olarak kullanılan

malzemelerin yoğunlukları genelde matris alaşımınınkine yakındır ve dolayısıyla metal

matrisli kompozitin yoğunluğunu pek değiştirmemektedir. Bununla birlikte genel olarak

katkı malzemesi, matris malzemesinden daha rijit ve daha mukavemetlidir. Bu özellik

metal matrisli kompozitlerin kullanımında en önemli faktörlerden olan, spesifik modül

40

ve spesifik mukavemet gibi özelliklerin, metal malzemelere oranla çok üstün olması

sonucunu ortaya çıkarmaktadır

Tablo 5. Bazı malzemelerin spesifik modül değerleri

Elastiklik Modül

Metal Matrisli Kompozit malzemelerde, elastiklik modül, takviye hacim oranının artışı

ile belirgin bir şekilde yükselir. Takviye elemanı olan partikül veya fiberin elastiklik

modülünün, metal matris malzemesinin elastiklik modülünden fazla olması bu artışın en

temel nedenidir. Bu artışta takviye şeklide bir faktör olmakla birlikte, elastiklik

modülünün belirlenmesinde etkin olan faktör, takviye malzemesinin hacim oranıdır.

Tablo 6. Partikül takviyeli Al MMK malzemede, partikül hacim oranına bağlı olarak

elastisite modülünün artışı

41

MMK malzemeler oda sıcaklığında takviye edilmemiş metal alaşımlarına göre göstermiş

oldukları

yüksek

elastiklik

modülü

özelliklerini,

yüksek

sıcaklıklarda

da

sürdürmektedirler.

Tablo 7. % 20 hacim oranında Al2O3 takviyeli Al 2124-T6 alaşımında elastiklik modülünün

sıcaklığa bağlı olarak değişimi

Mukavemet

Metal matrisli kompozit malzemelerde mukavemet, takviye elemanının hacim oranının

artışı ile artar. Takviye hacimsel oranı ve takviye boyut oranına bağlı olarak kompozit

mukavemeti matematiksel olarak ifade edilebilmektedir. Ancak bu ifadelerde mikroyapı

modifikasyonları, dislakasyon yoğunluğu, ısıl işlem sertleşmesi gibi faktörler göz önüne

alınmadığı için elde edilen sonuçların geçerliliği azalmaktadır.

Oda sıcaklığında, 6061 (Al-Mg-Si) matrisli SiC partikül takviyeli kompozit malzemede

partikül hacim oranına bağlı olarak elastiklik modülü, akma ve çekme mukavemetinin

değişimi aşağıdaki tabloda gösterilmiştir.

42

Tablo 8. 6061Al-SiC kompozit malzemesinde, partikül hacim oranına bağlı olarak bazı

mekanik özelliklerin değişimi.

Sürekli fiber takviyeli kompozitlerde dayanım, partikül takviyelilere oranla daha

fazladır. Tek yönlü fiberle takviye edilmiş kompozitlere bir kuvvet uygulandığında

kompozit elastik deformasyona uğrar.

Matris, fiber ve kompozitin uzama miktarları aynı kabul edilir. Kısacası εm = εf = εc’dir.

Kısa fiber veya partikül takviyeli kompozitlerde ise bu eşitlik geçersizdir.

Mukavemet artışının büyüklüğü aynı zamanda, matris alaşımının mikroyapısına da

bağlıdır. Yaşlandırma sertleşmesine tabi tutulmuş alaşımlar iç gerinimlere karşı daha

hassastırlar ve gerinim artışı ile şekil verme oranı, hızlı bir azalma gösterir.

Bir kompozitte, dayanım artışı elde edilebilmesi, kompozit malzemede meydana gelen

gerilmeyi matristen daha mukavemetli olan takviye partikülüne transfer edebilme

yeteneğine bağlıdır. Bu da partikül ile matris arasında kuvvetli bir arayüzey bağlantısı

ile olur. Arayüzey bağı zayıf olduğu zaman, malzemeye herhangi bir gerilme

uygulanması durumunda, gerilme takviye partiküle transfer olamadan hasar meydana

gelecektir.

43

Kompozit, mukavemet açısından takviyesiz matristen bile daha zayıf olacaktır. Çünkü

yükü çeken efektif alan azalacaktır. Bu nedenle metal matrisli kompozit malzemelerde

takviye-matris arayüzey bağının iyi olması gerekmektedir. Bu yönde yapılan çalışmalar,

parçacık yüzeyine kaplama yapılması, ısıl işlem uygulanması veya matris bileşiminin

ayarlanması şeklindedir.

Eğilme mukavemeti açısından bakıldığında ise, uygulanan ısıl işlemlerin ve takviye

malzemelerinin etkisinin önemli olduğunu görülmektedir. Isıl işlem, malzemenin eğilme

mukavemetini arttırabilmektedir. Belli bir noktadan sonra, ısıl işlem sıcaklığının artması

ile mukavemet değerleri azalır. Bunun yanında, kompozitteki takviye fazının miktarının

artmasının eğilme mukavemeti değerini düşürdüğü görülmüştür. Bunun nedeni ise

takviye fazı miktarının artması ile kompozitin sünekliğinin azalmasıdır. Partiküllerin

homojen dağılması da, izotropik özelliklerin sağlanması açısından önemlidir.

Partiküllerin homojen dağılımının, en iyi oranda sağlanabildiği üretim yöntemi ise toz

metalurjisi yöntemidir.

Şekil 8. Partikül takviyeli MMK malzemelerde partikül çapının

çekme mukavemetine etkisi.

Yapılan araştırmalardan ortaya çıkan sonuçlara göre MMK malzemelerin dayanımı

aşağıdaki özelliklere bağlı olarak değişmektedir:

44

•

Partiküllerin oranına,

•

Partiküllerin büyüklüğüne,

•

Partiküllerin homojen dağılımına,

•

Partiküllerin özelliklerine,

•

Matris malzemesinin özelliklerine

•

Ara yüzey özelliklerine

% Uzama (Süneklik)

Metal matrisli kompozit malzemelerdeki en önemli dezavantaj süneklikteki azalmadır.

Yüzde uzama değeri, takviye elemanı oranının artmasıyla hızlı bir şekilde azalmaktadır.

Yapılan çalışmalar, kompozit malzemedeki hasarın, partikül kırılması ve matris

içerisindeki partikül yığılmaları arasında oluşan boşlukların birlikte etkisi sonucu

oluştuğunu göstermektedir. Bunun nedeni, iri parçacıkların daha fazla gerilmeye maruz

kalması ve daha fazla çatlak başlangıç hatası içermesidir.

Partikül yığılması ile meydana gelen hasarın nedeni, bu bölgede oluşmuş üç eksenli

gerilmeye bağlanmaktadır. Çalışmalar partikül kırılmasını engellemek için, kaba

partiküllerden kaçınılması gerektiğini göstermiştir. Partikül kırılmasını engellemek ve

partiküle verimli bir şekilde yük transfer etmek için yüksek bir ara yüzey mukavemeti

gereklidir.

Ayrıca partikül dağılımı da kompozitin uzamasına etki edecek, homojen bir dağılım

kopma uzamasını arttıracaktır. Ekstrüze edilmiş malzemede, partikül dağılımı daha

homojendir ve bu da % uzama değerini artırır.

45

Tablo 9. 6092 ( Al-Mg-Si)-SiC kompozit malzemesinde, partikül hacim oranına

bağlı olarak sünekliğin değişimi

Çizelgede 6092 (Al-Mg-Si)-SiCp kompozit malzemesinde, partikül hacim oranına bağlı

olarak sünekliğin değişimi görülmektedir. Belli bir hacim oranında, maksimum uzama

elde etmek için gerekli özellikler şunlardır:

Homojen partikül dağılımı ince ( <10 μm),

Homojen partikül boyutu,

Yüksek ara yüzey mukavemeti,

Sünek bir matris

Yüksek Sıcaklık Dayanımı

Metal matrisli kompozit malzemelerin ticari açıdan önemli bir özelliği de yüksek sıcaklık

dayanımıdır. Bu özelliği sağlayan en önemli faktör seramik esaslı takviye malzemesinin

yüksek sıcaklıkta göstermiş olduğu dayanımdır. Şekil 9’da Al 6061 metal matrisli

kompozitte, SiC whisker takviyesinin sıcaklık dayanımı üzerine etkisi gösterilmiştir.

Şekil’de görüldüğü gibi whisker takviyesi ile malzeme, yüksek sıcaklıklarda daha iyi

mukavemet göstermektedir.

46

Şekil 9. Al 6061 metal matrisli kompozitte, SiC whisker takviyesinin ve sıcaklığın

dayanıma etkisi

Şekil 10. Bazı metal matrisli kompozitlerde sıcaklığa bağlı olarak

spesifik çekme mukavemetinin değişimi

Kırılma Tokluğu

Kırılma tokluğu değeri, çatlak oluşumuna ve ilerlemesine karşı direncin bir

göstergesidir. Yüzde uzama değeri fazla olan, yani plastik deformasyon kabiliyeti fazla

olan malzemelerin kırılma tokluğu değeri yüksektir. Genelde takviye oranının artması ile

tokluk düşmektedir. Bu düşüş % 0’dan %10 takviye oranına kadar oldukça belirgindir.

Yüksek takviye hacim oranlarında ise bu düşüş çok azdır. Yaşlandırılabilen matrislerde,

yaşlandırma işlemi ile tokluk bir miktar azalır. Partikül boyutunun büyük olması da

kırılma

tokluğunu

arttırır.

Metal

matrisli

47

kompozit

malzemelerde

tokluğun

optimizasyonu ve değerlendirilmesinin zor olmasının nedeni pek çok parametreye bağlı

olmasından dolayıdır.

Metal matrisli kompozitlerin toklukları aşağıdaki faktörlere bağlıdır:

•

Takviye fazı özellikleri ve tipi,

•

Takviye elemanı miktarı ve doğrultusu,

•

Matris alaşımları ve özellikleri,

•

Matris-takviye elemanı ara yüzeyi bağı,

•

Uygulanan üretim metodu ve takviye elemanının dağılımı,

•

Porozite seviyesi ve matris içindeki yığılma etkisi gibi mikroyapısal değişiklikler

Aşağıdaki çizelgede bazı partikül takviyeli metal matrisli kompozit malzemelerin kırılma

tokluğu değerleri verilmiştir:

Tablo 10. Bazı partikül takviyeli metal matrisli kompozit malzemelerin

kırılma tokluğu değerleri.

Termal Genleşme

Özellikle seramik ve karbon takviye malzemelerinin düşük termal genleşme katsayısına

sahip olmalarından yararlanılarak, düşük termal genleşme katsayısına sahip MMK

malzemelerin üretimi mümkün olmaktadır.

48

Bu özelliklerden yararlanılarak değişik oranlarda kullanılan takviye malzemeleri ile

üretilen MMK malzemeler, mikro elektronik parça imalatında, hassas ölçme cihazlarında

ve düşük ısıl genleşme özelliği aranan parçaların imalinde kullanılabilmektedirler.

Havacılık ve uzay uygulamalarında da, çok düşük ısıl genleşme katsayılı kompozit

malzemeler (Al matris-C takviye) oldukça yaygın olarak kullanılmaktadır. Buna örnek

olarak Hubble uzay teleskopunda anten destek yapılarının karbon fiber takviyeli Al

MMK malzemlerden yapılmasını gösterebiliriz.

Bu kullanımda göz önüne alınan en önemli iki faktör, yüksek eksenel modül değeri ve

sıfıra yakın termal genleşme katsayısıdır. Bu sayede güneş ışınlarına direkt olarak maruz

kalınan bölgelerde boyutsal stabilite sağlanmaktadır.

Şekil 11. Bazı metal matris malzemeleri ve takviye elemanlarının

termal genleşme katsayılarının sıcaklıkla değişimi

49

Tablo 11. Al ve Cu metal matrisli kompozit malzemelerde takviye hacim oranının artışı ile

termal genleşme katsayısının değişimi

Şekil 12. Alüminyum metal matrisli kompozit içerisine SiC partikül katılmasıyla ısıl

genleşme katsayısının değişimi ve buna eşdeğer bazı malzemeler

Yorulma

Malzemelerin statik zorlanmada dayanabileceği maksimum gerilmeden daha düşük,

tekrarlanan gerilmelerin etkisiyle hasara uğramasına yorulma denir. Yorulmadan

kaynaklanan kırılmalar çevrimsel gerilmeler sonucu oluşarak, çatlak başlangıcı, çatlağın

kritik boyuta ilerlemesi ve kırılma olarak gerçekleşir. Çatlak başlangıcında olduğu gibi

50

çatlak ilerlemesinde de çok sayıda ilave faktörün (çevre, frekans, sıcaklık ve mikro

yapısal faktörler) etkisi vardır.

Malzeme içerisinde, yorulma hasarına yol açacak mikro çatlak oluşum ve ilerleme

mekanizmalarını azaltan her türlü faktör yorulma dayanımını arttırmaktadır.

Sürünme

Sürünme,

sabit

deformasyondur.

yük

altında

Sıcaklık,

malzemenin

sürünmeyi

zaman

arttırıcı

bir

içinde

göstermiş

olduğu

Yüksek

sıcaklık

faktördür.

uygulamaları için metal matrisli kompozit malzemelerin sürünme özelliği çok önemlidir.

Kısa fiber ve partikül takviyeli MMK malzemeler üzerinde yapılan deneylerde, sürünme

hızının, takviye hacim oranının artışı ile düştüğü görülmüştür.

Şekil 13. Titanyum matrisli, TiB partikül takviyeli kompozitte, 600°C sıcaklıkta, partikül

hacim oranına bağlı olarak sürünme oranının değişimi

51

Aşınma Direnci

Aşınma, aşındırıcı bir ortamda bulunan malzemenin yüzeyinde zamanla meydana gelen

malzeme kaybıdır. Partikül takviyeli MMK malzemelerin, metal alaşımlarına göre en

önemli üstünlüklerinden biride aşınma özellikleridir.

SiC, Al2O3 , TiC , B4C gibi sert partiküller , metal matrisin aşınma direncini arttırırken,

grafit partiküller de yağlayıcı özellik sağlarlar. Yapılan çalışmalar, partikül takviyeli Al

matrisli kompozitlerde aşınma direncinin, takviye elemanı miktarı ile doğru orantılı

olarak arttığını göstermektedir

Aşınma direncini etkileyen diğer bir faktör ise matris malzemesinin sertliğidir.

Alüminyum ve alaşımları çelik veya dökme demirle mukayese edildiğinde, genelde daha

düşük sertliğe sahiptirler. Bu alaşımlar bundan dolayı yoğun aşınmaya maruz kalan

yerlerde kullanılamamaktadır. Takviye elemanı ilavesiyle aşınma direnci artmakta, bu

sayede de MMK malzemeler aşınma direncinin önemli olduğu uygulama alanlarında

kullanılabilmektedirler. Bir çok çalışma, partikül takviyeli MMK malzemelerin abrazif

aşınma özelliğinin, takviye edilmemiş alaşımlara göre çok daha iyi olduğunu

göstermektedir. Bununla beraber aşınma mekanizması etkileyen çok sayıda değişken

olduğu unutulmamalıdır. Bu değişkenler;

•

Test geometrisi,

•

Uygulanan yük,

•

Test süresi,

•

Matris ve takviye malzemesi

•

Sıcaklık,

•

Nem

•

Diğer çevresel faktörlerdir.

52

METAL MATRİSLİ KOMPOZİTLERİN KULLANIM ANLANLARI

80’li yılların başında belli sektörlerdeki gelişmeler, özellikle gelişmiş motorlar ile

havacılık ve uzay araçları üretimi için yüksek sıcaklık malzemelerine olan gereksinim,

metal matrisli kompozit malzemelere olan ilginin artmasında başlangıç noktası

oluşturmuştur. Metal matrisli kompozit malzemeler halen pahalı olmalarına karşın,

metaller veya plastik matrisli kompozitlerle karşılanamayan yüksek teknolojiye dayalı

gereksinimler bu malzemelerle karşılanabilmektedir. ABD’de çoğu araştırma bazında ve

askeri amaçlı olmak üzere 1988’de yirmi milyon dolar olan metal matrisli kompozit

pazarı 2000 yılında ortalama %20’lik bir artış göstermiştir. Dünya pazarında en büyük

payı alüminyum metal matrisli kompozit malzemeler almaktadır.

Sürekli Fiber Takviyeli Metal Matrisli Kompozit Malzeme Uygulamaları

Yüksek maliyetli sürekli fiber katkılı metal matrisli kompozitler, yüksek mukavemet ve

ısı direnci gerektiren ancak maliyetin önemli olmadığı veya kaçınılmaz olarak

katlanıldığı alanlarda havacılık, uzay endüstrisi ve enerji sektöründe uygulama olanağı

bulmaktadır.

Uzay araçlarının karşılaştıkları çok yüksek sıcaklık ve basınç göz önüne alındığında,

yüksek dayanımlı ve hafif malzemelerin kullanılması gereksinimi vardır. Uzay

araçlarının karşılaştığı yüksek sıcaklıklar plastik matrisli kompozitler ve bir kaçı dışında

geleneksel metaller ve alaşımları için çok yüksektir. Titanyum ve alaşımları gibi, hafif ve

yüksek sıcaklıkta kullanılabilen malzemelere, elastisite modülü yüksek, yüksek

dayanımlı seramik veya karbon fiberler katılarak elde edilen metal matrisli kompozitler,

uzay araçlarının karşılaşacağı ortamlara dayanma yeteneğine sahip olacaktır. Örneğin,

uzay mekikleri, metal matrisli kompozitlerin bu alandaki ilk üretim uygulamalarından

birini temsil etmektedir. Ana gövdeyi destekleyen kafes sistemi ile kirişlerde ve iniş