İKİ ZAMANLI BENZİNLİ BİR MOTORUN PERFORMANSININ

BİLGİSAYAR SİMÜLASYONU YARDIMI İLE ANALİZİ

GÖKSEL KAYA

YÜKSEK LİSANS TEZİ

MAKİNE EĞİTİMİ

GAZİ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

HAZİRAN 2010

ANKARA

Göksel KAYA tarafından hazırlanan İKİ ZAMANLI BENZİNLİ BİR MOTORUN

PERFORMANSININ BİLGİSAYAR SİMÜLASYONU YARDIMI İLE ANALİZİ

adlı bu tezin Yüksek Lisans tezi olarak uygun olduğunu onaylarım.

Prof. Dr. Selim ÇETİNKAYA

Tez Danışmanı, Makine Eğitimi Anabilim Dalı

Bu çalışma, jürimiz tarafından oy birliği ile Makine Eğitimi Anabilim Dalında

Yüksek Lisans olarak kabul edilmiştir.

Prof. Dr. Selim ÇETİNKAYA

Makine Eğitimi Ana Bilim Dalı, Gazi Üniversitesi

Prof. Dr. A. İhsan ACAR

Tarımsal Makinaları Ana Bilim Dalı, Ankara Üniversitesi

Prof. Dr. H. Serdar YÜCESU

Makine Eğitimi Ana Bilim Dalı, Gazi Üniversitesi

Prof. Dr. Halit KARABULUT

Makine Eğitimi Ana Bilim Dalı, Gazi Üniversitesi

Doç. Dr. Can ÇINAR

Makine Eğitimi Ana Bilim Dalı, Gazi Üniversitesi

Tarih:

29/06/2010

Bu tez ile G.Ü. Fen Bilimleri Enstitüsü Yönetim Kurulu Yüksek Lisans derecesini

onamıştır.

Prof. Dr. Bilal TOKLU

Fen Bilimleri Enstitüsü Müdürü

TEZ BİLDİRİMİ

Tez içindeki bütün bilgilerin etik davranış ve akademik kurallar çerçevesinde elde

edilerek sunulduğunu, ayrıca tez yazım kurallarına uygun olarak hazırlanan bu

çalışmada bana ait olmayan her türlü ifade ve bilginin kaynağına eksiksiz atıf

yapıldığını bildiririm.

Göksel KAYA

iv

İKİ ZAMANLI BENZİNLİ BİR MOTORUN PERFORMANSININ

BİLGİSAYAR SİMÜLASYONU YARDIMI İLE ANALİZİ

(Yüksek Lisans Tezi)

Göksel KAYA

GAZİ ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

Haziran 2010

ÖZET

İçten yanmalı motorların ekonomik ve etkili kullanımı giderek daha çok önem

kazanmaktadır. Bu nedenle, motor performansının iyileştirilmesi konusunda

yoğun

çalışmalar

yapılmaktadır.

Motor

performansının

belirlenmesi,

matematiksel model kullanımı ve deneysel çalışma olmak üzere iki aşamada

yapılmaktadır. Birinci aşamada, henüz tasarı halindeki motorun performansı

çevrim

analizi

aracılığı

ile

teorik

matematiksel

model

kullanılarak

belirlenmekte, motor parametrelerinden her birinin motor karakteristiklerine

etkileri incelenmektedir. İkinci aşamada, teorik çalışma doğrultusunda deneysel

çalışmalar yapılmaktadır. Bilgisayar teknolojisindeki baş döndürücü gelişmeler

nedeniyle

mühendislikte

oluşturulan

matematiksel

modellerin

çözümü

kolaylaşmış, teorik çalışmalar daha da önem kazanmıştır. Simülasyonlar

sonucunda içten yanmalı motorların silindir basınç ve sıcaklığı, ortalama indike

basınç, ortalama efektif basınç ve ısıl verim gibi karakteristik değerleri

hesaplanabilmektedir. Ancak, sonuçların geçerliliği, değişik işletme koşullarının

ve bunlara uygun performansı belirleyecek parametrelerin matematiksel

modele gerçekçi bir yaklaşımla katılmasına bağlıdır. Bu çalışmada, iki zamanlı

benzinli bir motorun performansının analizi için MATLAB/SIMULINK

programlama dilinin kullanılmasıyla bir bilgisayar programı geliştirilmiştir.

v

Simülasyon sonucunda silindir basınç ve sıcaklığı, ortalama indike ve efektif

basınç, efektif güç, efektif moment ve ısıl verim gibi karakteristik değerler

hesaplanmıştır ve motor hızı veya krank mili açısına bağlı olarak grafikleri

çizdirilmiştir. Sonuçlar test sonuçlarıyla uyuşmaktadır.

Bilim Kodu

: 708.3.026

Anahtar Kelimeler : Benzinli motor, simülasyon, modelleme, iki zamanlı

motor, motor performansı

Sayfa Adedi

: 106

Tez Yöneticisi

: Prof. Dr. Selim ÇETİNKAYA

vi

PERFORMANCE ANALYSIS OF A TWO-STROKE SPARK IGNITION

ENGINE BY COMPUTER SIMULATION

(M.Sc. Thesis)

Göksel KAYA

GAZİ UNIVERSITY

INSTITUTE OF SCIENCE AND TECHNOLOGY

June 2010

ABSTRACT

Economic and effective use of internal combustion engines is becoming more

and more important. Therefore, intense studies about increasing the

performance of the engines are performed. Determination of the engine

performance has been done in two stages. At the first stage, the performance

of the engine still in a draft form is determined through the cycle analysis in

a theoretical way by using a mathematical model. At this stage each

parameter of the engine is changed and its effect on engine characteristics

are determined. At the second stage, experimental studies are done in

accordance with theoretical work. Due to the enormous advances in

computer technology, the solutions of the mathematical models formed in

engineering have become easier and theoretical work has gained greater

importance.

Characteristic

values

such

as

cylinder

pressure

and

temperature, mean indicated pressure, mean effective pressure and thermal

efficiency can be calculated by using the generated simulation programs.

However, the validity of the results depends on attending of the different

operating conditions and the parameters which will determine the

appropriate performance into a mathematical model in a realistic approach.

In this study, a computer program was developed to simulate the

vii

performance

of

a

two-stroke

spark

ignition

engine

by

using

MATLAB/SIMULINK programming language.

Characteristic values such as cylinder pressure and temperature, mean

indicated and effective pressure, effective power, effective torque and

thermal efficiency were calculated and their graphics were drawn depending

on the engine speed and the angle of crankshaft by using the generated

simulation program. Results are compatible with the test results.

Science Code

Key Words

Page Number

Adviser

: 708.3.026

: Spark ignition engine, simulation, modeling, two-stroke

engine, engine performance

: 106

: Prof. Dr. Selim ÇETİNKAYA

viii

TEŞEKKÜR

Çalışmalarım boyunca değerli yardım ve katkılarıyla beni yönlendiren Hocam Prof.

Dr. Selim ÇETİNKAYA’ya, ayrıca çalışma arkadaşlarım İdris SANCAKTAR,

Ergün YÜCESOY, Özer ŞENYURT ve M. Selim ÇAKIROĞLU’na, manevi

destekleriyle beni hiçbir zaman yalnız bırakmayan çok değerli aileme teşekkürü bir

borç bilirim.

ix

İÇİNDEKİLER

Sayfa

ÖZET .......................................................................................................................... iv

ABSTRACT ................................................................................................................ vi

TEŞEKKÜR .............................................................................................................. viii

İÇİNDEKİLER ........................................................................................................... ix

ÇİZELGELERİN LİSTESİ ........................................................................................ xii

ŞEKİLLERİN LİSTESİ ............................................................................................ xiii

SİMGELER VE KISALTMALAR ........................................................................... xvi

1. GİRİŞ ..................................................................................................................... 1

2. LİTERATÜR ÖZETİ ............................................................................................. 3

3. İKİ ZAMANLI MOTORLAR ............................................................................. 14

3.1. Çalışma Prensipleri ...................................................................................... 14

3.1.1. Sıkıştırma işlemi ................................................................................ 15

3.1.2. Yanma ve genişleme işlemi ............................................................... 15

3.2. Port Zaman Diyagramları............................................................................. 17

3.3. İki ve Dört Zamanlı Motorların Kıyaslanması ............................................. 17

3.4. Süpürme Teorisi ........................................................................................... 19

3.4.1. Dönüş (ters) akışlı süpürme ............................................................... 19

4. TEORİK ÇEVRİM ANALİZİ ............................................................................. 21

4.1. İki Zamanlı Motorların Hava Standart Otto Çevrimi................................... 21

4.2. Çevrimin İncelenmesi .................................................................................. 25

4.2.1. Sıkıştırma işlemi (a-c) ....................................................................... 25

x

Sayfa

4.2.2. Sabit hacimde yanma (c-Z) ............................................................... 25

4.2.3. Genişleme işlemi (z-b) ...................................................................... 26

5. GERÇEK ÇEVRİM HESAPLAMALARI İÇİN ANALİTİK MODEL .............. 27

5.1. Gerçek Motor Çevrimlerindeki Sınırlamalar ............................................... 27

5.2. Krank Mili Açısına Göre Piston Pozisyonu ................................................. 29

5.3. Çevrim İşlemleri .......................................................................................... 31

5.3.1. Süpürme işlemi .................................................................................. 32

5.3.2. Sıkıştırma işlemi ................................................................................ 35

5.3.3. Yanma işlemi ..................................................................................... 36

5.3.4. Genişleme işlemi ............................................................................... 49

5.3.5. Egzoz işlemi ...................................................................................... 50

5.4. Motor Performans Karakteristikleri ............................................................. 51

5.4.1. Ortalama indike ve efektif basınçlar.................................................. 52

5.4.2. İndike ve efektif güçler ...................................................................... 54

5.4.3. İndike ve efektif momentler .............................................................. 54

5.4.4. İndike ve efektif ısıl verimler ............................................................ 55

5.4.5. İndike ve efektif özgül yakıt tüketimleri ........................................... 56

6. SİMÜLASYON SONUÇLARI VE TARTIŞMA ................................................ 59

6.1. Silindir Basınç, Sıcaklık ve Motor Karakteristik Eğrileri ............................ 60

6.2. Sıkıştırma Oranının Etkisi ............................................................................ 70

6.3. Hava Fazlalık Katsayısının Etkisi ................................................................ 75

7. SONUÇ VE ÖNERİLER ..................................................................................... 81

KAYNAKLAR .......................................................................................................... 83

xi

Sayfa

EKLER ....................................................................................................................... 86

EK-1 Simülasyon Program Kodları ........................................................................... 87

ÖZGEÇMİŞ ............................................................................................................... 96

xii

ÇİZELGELERİN LİSTESİ

Çizelge

Sayfa

Çizelge 5.1. Bazı gazların lineer özgül ısı değişimindeki A ve B katsayıları ........... 46

Çizelge 5.2. Mekanik kayıplar ortalama basıncındaki a ve b katsayıları .................. 53

Çizelge 6.1. Simülasyonu yapılan motorun karakteristikleri ..................................... 59

Çizelge 6.2. Simülasyonu yapılan motorun çevrim hesabındaki bazı kabuller ......... 60

Çizelge 6.3. Motor özellikleri ................................................................................... 64

Çizelge 6.4. Motor özellikleri ................................................................................... 66

xiii

ŞEKİLLERİN LİSTESİ

Şekil

Sayfa

Şekil 2.1. Clerk tarafından yapılan iki zamanlı motorun şeması ................................. 4

Şekil 2.2. Simülasyon sonuçlarına göre yanma hacmi ve yüzeyi ................................ 6

Şekil 2.3. İki zamanlı bir motorun sayısal çözüm ağı .................................................. 9

Şekil 2.4. Silindir basıncı-piston hareketi diyagramı ................................................... 9

Şekil 2.5. Gaz sıcaklığı-zaman diyagramı.................................................................. 10

Şekil 2.6. Hava fazlalık katsayısının silindir basıncına etkisi .................................... 11

Şekil 2.7. Hava fazlalık katsayısının gaz sıcaklığına etkisi ....................................... 11

Şekil 2.8. Krank mili açısı-silindir basıncı diyagramı................................................ 12

Şekil 3.1. İki zamanlı bir motorun gaz değişim diyagramı ........................................ 14

Şekil 3.2. İki zamanlı benzinli bir motorun çalışmasının şematik gösterimi ............. 14

Şekil 3.3. İki zamanlı benzinli bir motorun port zamanlama diyagramı .................... 17

Şekil 3.4. Dönüş (ters) akımlı süpürme...................................................................... 20

Şekil 4.1. Hava standart otto çevrimi ......................................................................... 23

Şekil 5.1. İçten yanmalı motorlar için piston-krank-biyel geometrisi ....................... 30

Şekil 5.2. İki zamanlı bir motorda gerçek basınç-hacim diyagramı .......................... 31

Şekil 6.1. Silindir basıncının silindir hacmiyle değişimi ........................................... 61

Şekil 6.2. Silindir basıncının krank mili açısıyla değişimi ........................................ 61

Şekil 6.3. Gaz sıcaklığının krank mili açısıyla değişimi ............................................ 62

Şekil 6.4. Ortalama indike ve efektif basıncın motor hızına bağlı değişimi .............. 62

Şekil 6.5. Ortalama indike ve efektif momentin motor hızına bağlı değişimi ........... 63

Şekil 6.6. Ortalama indike ve efektif gücün motor hızına bağlı değişimi.................. 63

xiv

Şekil

Sayfa

Şekil 6.7. Motor gücü ve momentinin motor hızına bağlı değişimi ......................... 65

Şekil 6.8. Motor gücü ve momentinin motor hızına bağlı değişimi .......................... 65

Şekil 6.9. Motor gücü-motor hızı grafiği ................................................................... 66

Şekil 6.10. Motor gücünün motor hızına bağlı değişimi............................................ 67

Şekil 6.11. Motor momenti-motor hızı grafiği ........................................................... 67

Şekil 6.12. Motor momentinin motor hızına bağlı değişimi ...................................... 68

Şekil 6.13. Ortalama indike ve efektif özgül yakıt tüketiminin motor hızına bağlı ... 69

Şekil 6.14. Ortalama indike ve efektif verimin motor hızına bağlı değişimi ............. 70

Şekil 6.15. Sıkıştırma oranının silindir basıncına etkisi............................................. 71

Şekil 6.16. Sıkıştırma oranının silindir basıncına etkisi............................................. 71

Şekil 6.17. Sıkıştırma oranının gaz sıcaklığına etkisi ................................................ 72

Şekil 6.18. Sıkıştırma oranının ortalama efektif basınca etkisi .................................. 72

Şekil 6.19. Sıkıştırma oranının efektif momente etkisi .............................................. 73

Şekil 6.20. Sıkıştırma oranının efektif güce etkisi ..................................................... 73

Şekil 6.21. Sıkıştırma oranının efektif özgül yakıt tüketimine etkisi......................... 74

Şekil 6.22. Sıkıştırma oranının efektif verime etkisi.................................................. 75

Şekil 6.23. Hava fazlalık katsayısının silindir basıncına etkisi .................................. 76

Şekil 6.24. Hava fazlalık katsayısının silindir basıncına etkisi .................................. 76

Şekil 6.25. Hava fazlalık katsayısının gaz sıcaklığına etkisi ..................................... 77

Şekil 6.26. Hava fazlalık katsayısının ortalama efektif basınca etkisi ....................... 77

Şekil 6.27. Hava fazlalık katsayısının efektif momente etkisi ................................... 78

Şekil 6.28. Hava fazlalık katsayısının efektif güce etkisi .......................................... 78

Şekil 6.29. Hava fazlalık katsayısının efektif özgül yakıt tüketimine etkisi .............. 79

xv

Şekil

Sayfa

Şekil 6.30. Hava fazlalık katsayısının efektif verime etkisi ....................................... 79

xvi

SİMGELER VE KISALTMALAR

Bu çalışmada kullanılmış bazı simgeler ve kısaltmalar, açıklamaları ile birlikte

aşağıda sunulmuştur.

Simgeler

Açıklama

ε

Sıkıştırma oranı

ρ

Yoğunluk (kg/m3)

γr

Artık gazlar katsayısı

φi

İndikatör diyagramı yuvarlatma katsayısı

ξz

Yanmada ısıdan yararlanma verimi

β

Kısılma kayıpları katsayısı

ζ

Sürtünme kayıpları katsayısı

λ

Basınç artma oranı

V

Nable operatörü

α

Hava fazlalık katsayısı

ω

Açısal hız (rad/s)

μ

Molekülsel değişim katsayısı

η

Verim (%)

ηe

Efektif verim (%)

ηi

İndike verim (%)

ηv

Hacimsel verim (%)

θ

Krank mili açısı ( )

s

Piston yolu (m)

Ue

Türbülans alev hızı (m/s)

l

Biyel boyu (m)

r

Krank yarıçapı (m)

cv

Sabit hacimde özgül ısı (kJ/kmol K)

ο

xvii

Simgeler

Açıklama

cp

Sabit basınçta özgül ısı (kJ/kmol K)

Apis

Piston alana (m2)

bi

İndike özgül yakıt tüketimi (kg/kWh)

be

Efektif özgül yakıt tüketimi (kg/kWh)

dpis

Piston çapı (m)

H

Strok (m)

Hu

Alt ısıl değer (kJ/kg)

k

Bir devirde iş yapan kurs sayısı

ka

Adyabatik üs

kWG

Su gazı denge katsayısı yerine geçen katsayı

Kwg

Su gazı denge katsayısı

m

Kütle (kg)

n

Devir (1/min)

np

Politropik üs

N

Mol sayısı (kmol)

Mi

İndike moment (Nm)

Me

Efektif moment (Nm)

P

Basınç (bar)

Patm

Atmosfer basıncı (bar)

Pr

Egzoz basıncı (bar)

Peg

Egzoz sisteminin geri basınç farkı (bar)

Pmi

Ortalama indike basınç (bar)

Pme

Ortalama efektif basınç (bar)

Pmm

Mekanik kayıplar ortalama basıncı (bar)

Pi

İndike güç (kW)

Pe

Efektif güç (kW)

R

Üniversal gaz sabiti (kJ/kg K)

Re

Reynold sayısı

S

Entropi (kJ/kgK)

xviii

Simgeler

Açıklama

T

Sıcaklık (K)

Tatm

Atmosfer sıcaklığı (K)

Tr

Egzoz sıcaklığı (K)

Q

Isı (kJ)

U

İç enerji (kJ)

V

Hacim (m3)

Vc

Yanma odası hacmi (m3)

Vh

Kurs hacmi (m3)

Vsv

Süpürme hacmi (m3)

Vp

Piston hızı (m/s)

Vm

En dar manifold kesitindeki hız (m/s)

W

İş (kJ)

z

Silindir sayısı

Kısaltmalar

Açıklama

AA

Ateşleme avansı

AÖN

Alt ölü nokta

EGAA

Egzoz portu açılma avansı

EGKG

Egzoz portu kapanma gecikmesi

EMAA

Emme portu açılma avansı

EMKG

Emme portu kapanma gecikmesi

HFK

Hava fazlalık katsayısı

1

1.

GİRİŞ

Teknolojideki gelişmelere paralel olarak içten yanmalı motorlardaki gelişmeler de

şaşırtıcı boyutlardadır. Ancak motorların temel yapılarında esaslı bir değişiklik

olmamıştır.

Yeni

geliştirilmesinde

bir

motor

motorun

tasarlanmasında

karakteristikleri

önemli

veya

bir

mevcut

yer

tutar.

motorun

Motor

karakteristiklerinin belirlenmesi, motor deneylerinin esasını teşkil eder ve sadece

motorun çıplak ve statik olarak performansının bilinmesini sağlamayıp aynı zamanda

taşıt üzerinde gerçek hizmet şartlarındaki performansı hakkında da önemli bilgiler

verir. Bu amaçla motorun termodinamik davranışının incelenmesi ve gerçek hizmet

şartlarındaki

performansının

belirlenmesi

için

simülasyon

programları

kullanılmaktadır.

Bilgisayarlarla, bir motorun çalışması sırasında gerçekleşen olayların sayısal

modellemesi yapılıp imalatçıların kullanımına sunulduğunda, uzun sürecek deneysel

işlemlerin süresi kısaltılmaktadır. Bilgisayarların teknolojide yerlerini alması ve

sayısal

hesaplama

yöntemlerindeki

iyileşmeler,

içten

yanmalı

motor

karakteristiklerinin belirlenmesi için yapılan hesaplamalardan daha gerçekçi sonuçlar

alınmasını sağlamıştır. Örneğin, iyi bir yakıt ekonomisine ve egzoz emisyonlarının

azaltılmasına yönelik taleplerin karşılanması için teorik model kullanımı iyi bir

araçtır. Motorların matematiksel olarak modellenmesi sayesinde;

1. Farklı çalışma koşullarında motorun beklenen davranışı gerçekleştirme yeteneği

belirlenebilmektedir [1].

2. Artan bilgisayar hızları ve kısalan analiz süreleri ile maliyet daha etkin olarak

çıkarılabilmekte ve uygulanan sayısal metotlarla simülasyonda iyileşme

sağlanmaktadır [1].

2

3. Motor parametrelerinin her biri için matematiksel modelin çözümlemesi ile

performans

değişimi

araştırılabilmekte,

optimum

motor

karakteristikleri

belirlenebilmektedir [1].

Motorların termodinamik davranışlarının incelenmesi 1950’li yıllarda ideal

çevrimlerle yapılmış, bilgisayar teknolojisinin gelişmesine paralel olarak 1960’lı

yılların başından itibaren daha gerçekçi ifadeler kullanılmaya başlanmıştır. 1980’li

yıllardan itibaren ise hem termodinamik hem de akış mekaniği ile ilgili

hesaplamalara dayalı çok boyutlu modeller kullanılmaya başlanmış ve daha gerçekçi

sonuçların elde edilmesi mümkün olmuştur.

Çok boyutlu modeller daha gerçekçi sonuçlar vermesine rağmen modellemenin

uygulanmasındaki zorluklar dezavantajıdır. Tek boyutlu modellerin ise üç boyutlu

modellere göre daha basit yapıları vardır ve termodinamiksel ve deneysel verilere

bağlı modellerde oldukça iyi sonuçlar vermektedir [2].

Benzinli

bir

motorun

simülasyonunu

sıkıştırma

ile

ateşlemeli

motorun

simülasyonundan ayıran temel farklar, yanma işlemi ile karışımın oluşturulmasında

toplanmaktadır. Benzinli bir motordaki yanmanın analizi için, yanma odası genellikle

iki bölgeye ayrılmaktadır. Bu bölgeler, alev cephesi tarafından birbirinden ayrılan,

yanmış ve yanmamış gazlardan oluşan bölgelerdir. Her iki bölgenin farklı

sıcaklıklarda ancak aynı basınçta oldukları kabul edilmektedir. İşte simülasyonlarda

karşılaşılan ve tam olarak çözülemeyen gerçek problem, motor geometrisi ile yanmış

gaz hacminin biçimi arasındaki ilişkidir. Seçilebilecek modellerden bir tanesi,

yanmış gazlar için basit geometrik biçimden oluşan bir ısı transfer yüzeyi ve

ortalama sıcaklıkları kullanmaktır [3].

Bu çalışmanın amacı, iki zamanlı benzinli bir motorun performansının bilgisayar

ortamında simülasyonla belirlenmesidir. Simülasyon programının hazırlanmasında

MATLAB/SIMULINK programlama dili kullanılmıştır. Bu programın tercih edilme

sebebi, mühendislik alanında geçerli ve yaygın bir kullanım alanının bulunuyor

olmasıdır.

3

2.

LİTERATÜR ÖZETİ

Çeşitli yakıtların bir silindir piston düzeneği içerisinde yanması sonunda elde edilen

ısı enerjisinden mekanik enerji elde etmek amacı ile 150 yıldan beri çeşitli ısı

makineleri yapılmaktadır. 1860’da Lenoir tarafından hava gazı ile çalışan verimi %

5’ten küçük olan bir gaz makinesi yapılmıştır. 1867’de Nicolaus August Otto

atmosferik gaz motorunu yapmıştır. Daha sonra Otto şimdikine benzer hava gazı ile

çalışan, alev ile ateşlemenin yapıldığı, hızı 200 1/min’den düşük 4 zamanlı motoru

yapmıştır. Bunun ardından Gottlieb Daimler, petrolden üretilen hafif yakıt kullanmış

ve 1883’te devir sayısını 800 1/min’e çıkarmıştır. Yine 1883’te Wilhelm Maybach

karbüratör aracılığı ile yakıt-hava karışımının hazırlandığı motoru yapmıştır. Karl

Benz sisteme elektrikli ateşleme donanımını ekleyerek 1885’te dört zamanlı bir

benzin motoru ile 3 tekerlekli bir taşıtı başarılı bir şekilde yürütmüştür. Bu arada bir

Alman mühendis Rudolf Diesel bir makalesinde sıkıştırılıp basınç ve sıcaklığı

yükseltilmiş olan havanın içerisine kolay tutuşabilen bir yakıtın püskürtülerek kendi

kendine tutuşturulabileceğini ve bu ilkeye göre bir motorun çalışabileceğini ileri

sürmüş ve 1892’de patent almıştır. Bu ilkeye göre ilk dizel motoru 1899’da Krupp

firmasında üretilmiştir. 1900’lerin başında bu ilk benzin ve dizel motorlarının

yapılmasından bu yana motorlar hızla yaygınlaşarak karayolu taşıtlarından gemilere,

trenlere, uçaklara ve tarım makinelerine kadar çok geniş bir alanda kullanılan en

yaygın ısıl makineler durumuna gelmiştir [4].

İki zamanlı motorlar konusunda ilk çalışma ise 1878 yılında İngiliz mühendis Sir

Dugald Clerk tarafından yapılmıştır. Bu motordaki emme ve egzoz işlemleri, dört

zamanlı motorlardaki emme ve egzoz supapları yerine, silindirin yan tarafında

bulunan, emme ve egzoz portları üzerinden olmaktaydı. Şekil 2.1’de Clerk’in yapmış

olduğu iki zamanlı motorun şeması görülmektedir.

4

Şekil 2.1. Clerk tarafından yapılan iki zamanlı motorun şeması [5]

1. Eksantrik 2. Krank mili 3. Güç pistonu 4. Egzoz portları 5. Sürgü valf 6.

Transfer kanalı 7. Süpürme pistonu

1891 yılında İngiltere’de Joseph Day tarafından, emme işlemi için karterden

sıkıştırmalı bir motor yapılmıştır. Bu motorda, karışım girişi ve egzoz çıkışı için

zamanlamaları piston ayarlamaktadır. Daha sonraları bu motorun gelişme süreci

başlamıştır [5].

İki zamanlı motorların otomobillerde kullanılması 1930’lu yıllarda başlamıştır. Bu

dönemde neredeyse tüm otomobil firmaları otomobillerinde iki zamanlı motorları

kullanmış veya denemeler yapmıştır. Bunların başında Wartburg, Trabant, Auto

Union, GM ve Saab gibi büyük firmalar gelmektedir. 1970 yılına kadar Wartburg ve

Trabant firmaları 127000 adet iki zamanlı motora sahip otomobil satmış, 1987’de bu

sayı 218000 adetle maksimum seviyesine ulaşmıştır [6].

İki zamanlı motorların modellenmesi üzerine yapılan çalışmaların çoğu akış ve

yanma süreçlerinin özellikleri üzerine olmuştur.

Ohyagi ve arkadaşları 1985 yılında türbülanslı yanma odası kullanan benzinli bir

motorda alev yayılımının modellemesini yapmışlardır. Bu çalışmada yanma odası

içindeki toplam kütle, yanmış gaz bölümü ve yanmamış gaz bölümü adı altında ikiye

5

bölünmüştür. Yanma odası boyunca basıncın üniform olduğu kabul edilmiştir.

Yanma odasındaki yanmış kütle bölümü, benzinli bir motorda çeşitli çalışma şartları

ve yanma odası geometrileri için zamanın bir fonksiyonu olarak ele alınmıştır. Bunu

yapmak için, yanmamış gazın yoğunluk değişiminin ve yanma odasındaki gaz akış

yapısının etkilerini içeren türbülanslı yanma modeli geliştirilmiştir. Hesaplanan

sonuçlar tek silindirli benzinli bir motorun kullanılmasıyla elde edilen deneysel

bilgilerle karşılaştırılmıştır. Önerilen model, alev yayılım işlemlerini iyi simule etmiş

ve şu sonuçlara varılmıştır:

1. Türbülent alev hızı ( U e ), laminer alev hızının toplamı olarak türetilmiştir ve

bölünmüş yanma odaları arasındaki gaz hızına ve bir de anlık yanmamış gaz

yoğunluğuna bağlı bir terimdir [7].

2. Girdap merkezindeki ateşlemeyle yüksek girdaplı yanma odası için türbülent alev

hızı, hız alanının homojenliğinden dolayı alevin konumuna bağlıdır [7].

Befrui ve Kratochwill tarafından 1990 yılında iki zamanlı benzinli ilmek süpürmeli

bir motorda yanma işleminin modellenmesi için çok boyutlu sayısal bir model

kullanılmıştır. Modelde verilen ilişki Şekil 2.2’de görülmektedir. Bu modelde silindir

gömleği çevresindeki emme portlarının düzenlemesi, egzoz portu boyunca çapla

ilgili yüzeylere göre simetriktir. Böylece, alanın hesaplanması silindir hacminin

yarısıyla sınırlandırılmıştır. Önerilen makalede şu sonuçlara varılmıştır:

1. Süpürme akışı yanma boyunca sürdürülebilir ama türbülans hızlı bir şekilde

azalır [8].

2. Alevle, ilmek süpürmeden arta kalan gazların güçlü etkileşimi, özellikle erken

yanma aşamalarında, alevin gelişimini belirgin şekilde etkiler [8].

3. Bujinin konumu, akış-alev etkileşiminin ve bundan kaynaklanan yanma

karakteristiklerinin dikkate alınmasıyla önem taşımaktadır [8].

6

Şekil 2.2. Simülasyon sonuçlarına göre yanma hacmi ve yüzeyi [8]

Kuo 1996 yılında benzinli bir motorda silindir basıncının sayısal modellemesini

yapmıştır. Bu izentropik gaz prosesi modelinde, McCustion, Lavoire ve Kaufmann

modeline bir orifis boyunca gaz akışı modelinin ilave edilmesiyle silindirdeki gaz

basıncının oldukça doğru bir şekilde tahmin edildiği belirtilmektedir. Modelin en

önemli kusuru, yanma boyunca yakıtın reaktivitesindeki değişimi hesaba

katmamasıdır [9].

Yıldız ve arkadaşları 2000 yılında yayınladıkları bir makalede benzinli bir motorun

en uygun çalışma koşulları ve performansını belirlemek için bir matematiksel model

geliştirdiklerini açıklamışlardır. Matematiksel modele uygun bir bilgisayar programı

geliştirilmiş, çeşitli hava fazlalık katsayısı, ateşleme avansı ve yanma süresi

kombinasyonları, gerçek motor gücünü sağlayacak koşullarda denenerek, optimum

hava fazlalık katsayısı, ateşleme avansı ve yanma süresi değerleri belirlenmiştir.

Enerji denklemleri kullanılarak sıkıştırma, yanma ve genişleme periyotlarında basınç

ve sıcaklığın birer derecelik krank mili açısına göre değişimleri belirlenmiştir. Buna

göre, model kullanılarak saptanan uygun çalışma koşullarında gerçek güç değeri ±

%1'den küçük bir hata ile hesaplanmıştır [10].

Moriyoshi ve arkadaşları 2001 yılında iki zamanlı doğru akışlı benzinli bir motorda

karışımın

hazırlanışının

nümerik

analizini

modellemişler, yüksek yükleme

şartlarında, daha yüksek püskürtme basıncının, gelişmiş atomizasyondan dolayı daha

iyi karışım değişikliklerine neden olduğunu, düşük yükleme şartlarında ise karışım

7

oluşumu için daha etkili olan piston duvarında, yakıt çarpması ve gaz hareketinden

dolayı püskürtme basıncının kesin bir değere ayarlanamadığını tespit etmişlerdir

[11].

Sekmen ve arkadaşları 2005 yılında yakıt olarak izo-oktan ( C8 H 18 ) kullanan tek

silindirli, 4 zamanlı, doğal emişli benzinli bir motorun ideal hava-yakıt çevrim

analizini incelemek üzere matematiksel bir simülasyon modeli geliştirmişlerdir. Bu

modelde, bir bilgisayar programı yardımıyla sıkıştırma oranı, motor hızı ve hava

fazlalık katsayıları için motorun krank açısına bağlı olarak silindir basınç ve sıcaklık

değişimleri elde edilerek ortalama indike basınç, yakıt ve hava tüketimleri, indike

güç, ısıl verim gibi bazı motor performans değerleri hesaplanmıştır. Hazırlanan

bilgisayar programı farklı motor hızları, sıkıştırma oranları ve hava fazlalık

katsayıları için çalıştırıldığında, şu tespitler yapılmıştır:

1. Maksimum silindir basınç ve sıcaklıkları, ortalama indike basınç, indike güç,

indike verim gibi parametreler sıkıştırma oranı artışıyla artmaktadır [12].

2. Artan motor hızı ile indike güç, ortalama indike basınç, hava ve yakıt tüketimleri

gibi parametreler bir noktaya kadar artmış ve daha sonra azalma göstermiştir

[12].

3. Sabit sıkıştırma oranında (8:1) hava fazlalık katsayısı artırıldığında (0,95-1,05

aralığında 0,05 birimlik adımlar halinde); silindir basınç ve sıcaklıkları, ortalama

indike basınç, indike güç, yakıt tüketimi parametreleri azalmış, karışım

fakirleştikçe ideal gaz özelliklerine yaklaştığından ısıl verim ve hava tüketimi

artmıştır [12].

Mitianiec ve Forma 2008 yılında iki zamanlı tek silindirli direkt enjeksiyonlu bir

motora ait karışım oluşumunu modellemişlerdir. Bu makalede, tepedeki direkt

püskürtme karışım oluşumunda dikkate alınmıştır. Piston tepesi dairedir ve yanma

odası yarım küreden oluşur. Her iki transfer portu, egzoz portu merkezi ve silindir

8

eksenine nazaran simetriktir. Ağ üretimi ve simülasyon, ön işlemci KIVA3V ile

yapılmıştır. Püskürtme boyunca fiziksel işlemlerin modellemesi bir deneysel

kurulum varsayımıyla gerçekleştirilmiştir. Püskürtme ve yanmanın diferansiyel

denklemleri KIVA programıyla çözümlenmiştir. Püskürtülen yakıtın sıvı ve gaz

hallerinin dağılımını gaz hızının etkilediği anlaşılmıştır. Silindirdeki karışımın farklı

fazlardaki hareketi şu genel eşitlikle ifade edilmiştir [13]:

∂ (ri..ρi..ϕi )

+ V (ri..ρi .ui .ϕi − ri .Γϕi .gradϕi ) = ri .Sϕi

∂t

(2.1)

Burada;

ρi

: Faz yoğunluğu

ϕi

: Entalpi, gaz hareketinin momentumu, türbülans enerjisi gibi faz özellikleri

ui

: Fazın hız vektörü

Γϕi

: Fazdaki ϕ değerinin difüzyon katsayısı

Sϕi

: ϕi değişiminin kaynak terimi

V

: Nable operatörü

şeklinde tanımlanmıştır. Mitianiec ve Forma tarafından modellenen sayısal ağ Şekil

2.3’de görülmektedir.

9

Şekil 2.3. İki zamanlı bir motorun sayısal çözüm ağı [13]

Mikalsen ve Roskilly 2008 yılında elektrikli güç jeneratörü ile çalışan sıkıştırma ile

ateşlemeli serbest pistonlu iki zamanlı bir motorun tasarım ve simülasyonuna dair bir

model geliştirmişlerdir. Bu çalışmada simülasyon programı, motor girdi değişkenleri

ve tasarım parametrelerinin etkisini incelemek için MATLAB sayısal hesaplama

yazılımı kullanarak yazılmıştır. Pistonun hareketi, piston hızı ve pozisyonunu veren

Euler sayısal integrasyonunun kullanılmasıyla çözülmüştür. Program hem sabit

durum çıkışlarını, hem de motor performansının geçici etkilerini incelemeye olanak

sağlamaktadır. Geliştirilen programdan elde edilen silindir basıncı-piston pozisyonu

ve gaz sıcaklığı-zaman diyagramları Şekil 2.4 ve 2.5’te görülmektedir [14].

Şekil 2.4. Silindir basıncı-piston hareketi diyagramı [14]

10

Şekil 2.5. Gaz sıcaklığı-zaman diyagramı [14]

Sekmen P. ve Sekmen Y. 2007 yılında benzinli bir motorun gerçek hava-yakıt

çevrim

analizini

incelemek

üzere

matematiksel

bir

simülasyon

modeli

geliştirmişlerdir. Bu modelde, doğal emişli Otto çevrimine göre çalışan tek silindirli

dört zamanlı bir motorun çevrim analizini incelemek için FORTRAN programlama

dilinde matematiksel bir simülasyon modeli geliştirilmiştir. Program çalıştığında

aşağıdaki sonuçlar gözlenmiştir:

1. Maksimum silindir basıncı ve sıcaklığı motor hızı arttıkça artmış, ortalama

efektif basınç ve ısıl verimin tepe değerleri 2400 1/min’de elde edilmiş ve daha

sonra azalmaya başlamıştır [15].

2. Silindir basınç ve sıcaklığı, ortalama efektif basınç, efektif güç ve özgül yakıt

tüketimi hava fazlalık katsayısının artmasıyla azalmıştır [15].

3. Program, silindir ölçüleri ve silindir giriş şartlarını değiştirebilmesi sayesinde

motor performanslarının karşılaştırılmasını yapabilir. Program ayrıca değişik gaz

kelebeği açıklıklarındaki sıkıştırma oranı, egzoz gaz geri dönüşümü ve egzoz

emisyonun ilave edilmesiyle bir çalışma yapmak için de uygundur [15].

Simülasyona göre hava fazlalık katsayısının silindir basıncına ve sıcaklığına etkisi

Şekil 2.6 ve Şekil 2.7’de görülmektedir.

11

Şekil 2.6. Hava fazlalık katsayısının silindir basıncına etkisi [15]

Şekil 2.7. Hava fazlalık katsayısının gaz sıcaklığına etkisi [15]

Semin ve arkadaşları 2008 yılında dinamik ağ kullanarak piston portlu motorlarda

silindir içindeki akışı modellemişlerdir. Bu modelde iki zamanlı benzinli karşı akışlı

bir motorun üç boyutlu analizi için sayısal bir analiz sunulmuştur. Modelde yüksek

devirlerde düşük devirlere göre daha yüksek silindir basıncının oluşacağı sonucuna

varılmıştır. Simülasyon sonucuna dayalı olarak, silindir basınç değerleri farklı hızlar

için krank mili açısının bir fonksiyonudur. Simülasyon sonucunda elde edilen ve

12

silindir basıncının motor hızına bağlı olarak değişimini gösteren krank mili açısısilindir basıncı diyagramı Şekil 2.8’de görülmektedir [16].

Şekil 2.8. Krank mili açısı-silindir basıncı diyagramı [16]

Motoyama ve Gotoh 1985 yılında iki zamanlı motorlarda yüksek sıkıştırma oranının

etkisini incelemek üzere bir model geliştirmişlerdir. Modelde, yüksek sıkıştırma

oranının, iki zamanlı hava soğutmalı bir motosiklet motorun çıkış gücü ve özgül

yakıt tüketimi üzerindeki etkileri incelenmiştir. Modelde şu sonuçlara varılmıştır:

1. Çeşitli kayıplardan dolayı, beklenen teorik değerlere ulaşmak için iyileşme

oranının yeterli olmamasına rağmen, yüksek sıkıştırma oranıyla yakıt tüketimini

iyileştirmek mümkündür [17].

2. Düşük yüklerde kayıplardaki artış, artan kısa devre, artan mekanik kayıplar ve

soğutma kayıpları ile açıklanabilir. Ağır yüklerde, zaman kaybı artar ama kısa

devrenin etkisiyle birlikte mekanik kayıplar ve soğutma kayıpları azalır. Çalışma

gazlarının değişken özgül ısı oranı, kayıpları kontrol altına almak için etkili bir

tedbirdir [17].

13

3. Yüksek sıkıştırma oranı, artan ısı kayıpları ve vuruntuya rağmen çıkış gücünü

iyileştirmeyi mümkün kılar [17].

14

3.

İKİ ZAMANLI MOTORLAR

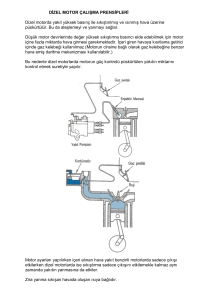

3.1.Çalışma Prensipleri

Krank milinin tam bir devrinde, diğer bir deyimle pistonun iki stroğunda bir iş

çevrimi oluşturan makinelere iki zamanlı motor adı verilir. İki zamanlı motorlarda

karışım silindire silindir gövdesine açılmış portlardan girerken, gazların atılışı, yine

silindir gövdesi üzerine açılmış egzoz portları veya egzoz supapları üzerinden

olmaktadır. Şekil 3.1’de iki zamanlı bir motorun gaz değişim diyagramı, Şekil 3.2’de

iki zamanlı bir benzinli motorun çalışması şematik olarak gösterilmiştir.

Şekil 3.1. İki zamanlı bir motorun gaz değişim diyagramı [18]

a)

b)

c)

Şekil 3.2. İki zamanlı benzinli bir motorun çalışmasının şematik gösterimi

a) Sıkıştırma, Kartere emme b) Genişleme, Karterde sıkıştırma c) Süpürme

15

3.1.1. Sıkıştırma işlemi

Piston AÖN’da iken silindir içerisi taze karışım (yakıt-hava karışımı) ve artık egzoz

gazları ile doludur. Piston ÜÖN’ya giderken daha yüksek olan egzoz portları

kapanıncaya kadar etkin bir sıkıştırma olmaz. Taze karışımın bir bölümü egzoz

portlarından dışarı kaçar. Bu durum iki zamanlı benzin motorlarının verimlerinin

düşük olmasının temel nedenidir. Egzoz portları kapandıktan sonra etkin sıkıştırma

başlar. Politropik sıkıştırma sonunda gazların basınç ve sıcaklığı artar. Taze

karışımın içindeki yakıt buharlaşır ve tutuşmaya hazır duruma gelir. Burada

geometrik olarak strok hacmi Vh olmakla birlikte, egzoz portlarının yüksekliği

nedeniyle ΔVh kadar hacim kaybı olur ve etkin strok hacmi Vh' olur. Bu da iki

zamanlı motorların gücünün iki kat olamamasının diğer bir nedenidir. Pistonun üst

tarafı sıkıştırma yaparken alt tarafı karter boşluğu ve vakum oluşturur. Piston

ÜÖN’ya yaklaştığında reed valften kartere yakıt hava karışımı dolar. Sıkıştırma

sonunda;

Basınç;

Benzin motorlarında 10-14 bar

Dizel motorlarında

30-50 bar

Sıcaklık;

Benzin motorlarında 550-750 K

Dizel motorlarında

700-900 K

olur [19].

3.1.2. Yanma ve genişleme işlemi

Piston ÜÖN’ya yaklaşırken ateşleme avansı kadar önce bujide elektrik kıvılcımı

oluşturulur. Yanmaya bağlı olarak küresel bir alev cephesi oluşur ve hızlı bir şekilde

genişler. Yanma 1/1000 saniye kadar sürdüğünden bu sırada piston çok az hareket

16

edebilir. Bu nedenle, yanmanın yaklaşık olarak sabit hacimde olduğu varsayılabilir.

Yakıtın yanma ısısı açığa çıkar ve sıcaklık ve basınç birdenbire artar. Oluşan basınçlı

yanmış gazlar pistonu hızla AÖN’ya iter, hacim artar ve politropik genişleme olur.

Krank milinden döndürme momenti ve yararlı iş elde edilir. Bu arada pistonun alt

yüzü, kartere daha önceden dolmuş olan yakıt-hava karışımını biraz sıkıştırır. Piston

AÖN’ya yaklaştığında, önce egzoz portları açılır. 0,3-0,5 MPa basınçlı yanmış gazlar

egzoz kanalından hızla dışarıya boşalmaya başlar ve basınç hızlı bir şekilde düşer.

Bunun ardından süpürme portları da açılır. Karterde biraz sıkıştırılmış olan taze

karışım süpürme portlarından silindire gelerek, geriye kalan egzoz gazlarını süpürür

ve dışarıya atar. Taze karışımı yönlendirerek daha iyi bir süpürme sağlamak amacı

ile süpürme portları hafif alttan yukarı ve teğetsel olarak açılabilir ve piston

tablasının üst tarafı hafif çıkıntılı yapılabilir. Süpürme yapılırken taze karışımın bir

bölümü egzoz gazları ile dışarı kaçabilir. Ayrıca akım çizgilerinin ulaşamadığı ölü

noktalarda artık egzoz gazları bulunabilir. Bu da iki zamanlı benzin motorlarının

verim ve güç düşüklüğünün başka bir nedenidir. Böylece pistonun iki hareketi veya

krank milinin bir tam turu sonunda bir iş çevrimi tamamlanmış olur.

İki zamanlı motorlarda, portların açılma ve kapanma süreleri ile ateşleme veya

püskürtme avanslarının önemi büyüktür. İki zamanlı motorların supap zamanları ve

ateşleme avansları aşağıdaki değerler arasında değişmektedir [19].

Egzoz Portları

Emme Portları

Ateşleme Avansı

EGAA

50-60 ° K.M.A.

AÖN’dan önce

EGKG

50-60 ° K.M.A.

AÖN’dan sonra

EMAA

30-40 ° K.M.A.

AÖN’dan önce

EMKG

30-40 ° K.M.A.

AÖN’dan sonra

A.A.

10-20 K.M.A.

°

ÜÖN’dan önce

17

Egzoz ve emme portlarının açılma avansları ve kapanma gecikmeleri aynı ise

simetrik; farklı ise asimetrik olarak adlandırılır.

3.2.Port Zaman Diyagramları

İki ve dört zamanlı motorların tümünde, bir iş çevrimi için emme, sıkıştırma, yanmagenişleme ve egzoz süreçleri gereklidir. İki ve dört zamanlı motorlar arasında

termodinamik olaylar bakımından hiç bir fark yoktur. Fark, karışımın silindirlere

alınışı ve egzoz gazlarının silindirlerden atılışındadır. Egzoz gazlarının silindirlerden

atılışı ve süpürme havası veya karışımının silindirlere verilişi, port zaman diyagramı

denilen diyagramlar üzerinden açıklanmaktadır. Şekil 3.3’ de iki zamanlı benzinli bir

motorun port zaman diyagramı görülmektedir.

Şekil 3.3. İki zamanlı benzinli bir motorun port zamanlama diyagramı [20]

3.3. İki ve Dört Zamanlı Motorların Kıyaslanması

İki zamanlı motorların yararları ve sakıncaları, dört zamanlılarla karşılaştırmalı

olarak şu şekilde özetlenebilir:

1. Dört zamanlı motorlara göre, eşit ana boyutlar (silindir çapı ve piston stroku),

silindir sayısı ve devir sayılarında teorik olarak iki misli güç üretirler. Böylelikle,

18

aynı güç için iki zamanlı motorların özgül ağırlığı ve boyutları dört zamanlı

motorlarınkinden önemli şekilde küçük olur [20].

2. Özellikle silindir sayısının dörtten fazla olduğu motorlarda, krank milinin

moment dalgalanmalarına karşı iyi dengelenmesi nedeniyle ağır bir volana gerek

yoktur. Yüksek devirli dört zamanlı motorlar ise düzgün çalışma sağlayabilmek

için daha ağır volanlar gerektirirler [20].

3. İki zamanlı motorlarda dört zamanlı motorlara göre daha yüksek mekanik verim

değerleri sağlanmaktadır [20].

4. İki zamanlı motorların dört zamanlı motorlara göre bir başka üstünlüğü de

yapılarındaki sadeliktir. Özellikle dört zamanlı motorlarda supap mekanizmasının

karmaşık yapıda oluşu ve çok gürültülü işletmeye neden olması, dikkate alınması

gereken önemli bir sakıncadır [20].

5. İki zamanlı motorlarda yeterli olmayan süpürme havası veya karışımı

kullanıldığında, silindirler egzoz gazlarından iyi temizlenememekte, ayrıca

silindirler iyi şarj edilmediklerinden, dört zamanlılara oranla daha küçük

ortalama basınçlar elde edilmektedir. Diğer yandan, fazla süpürme karışımı

kullanıldığında ise karışım kaybı olmakta, yakıt ekonomisi kötüleşmektedir. [20].

6. İki zamanlı motorların egzoza olan karışım kaybı nedeniyle ısı kayıpları daha

fazla

ve

egzoz

emisyonları

daha

kötüdür

ve

genellikle

standartları

karşılayamamaktadır [20].

7. İki zamanlı motorlarda süpürme etkinliğini artırmak üzere yetersiz susturucu

kullanılmakta, bu nedenle egzoz gürültüsü daha fazla olmaktadır [20].

19

3.4. Süpürme Teorisi

İki zamanlı motorlarda silindirin egzoz gazlarından temizlenmesi olayına süpürme

adı verilir. Dört zamanlı motorların silindirlerinin egzoz gazlarından temizlenmesi

piston tarafından cebren sağlanır. Egzoz zamanının sonuna doğru oluşturulan supap

bindirmesi de yanma odasının atık gazlardan temizlenmesinde yardımcı olur. İki

zamanlı

motorlarda ise pistonun egzoz gazlarını süpürmesi söz konusu

olmadığından, silindirlerin egzoz gazlarından temizlenmesinde atmosfer basıncından

biraz daha yüksek basınçtaki hava veya karışımın süpürme etkisinden yararlanılır.

İki zamanlı motorlarda silindirlerin egzoz gazlarından temizlenmesi ve temiz hava

veya karışımla doldurulması, yakıt ekonomisi ve yüksek verim sağlanmasını olumlu

etkiler. Bu amaca yönelik olarak iki zamanlı motorlarda iki ayrı süpürme yöntemi

kullanılmaktadır. Bunlar dönüş veya ters akışlı süpürme ve doğru akışlı süpürmedir.

Doğru akışlı süpürme, hava-yakıt karışımının emme portundan girdiği, egzoz

gazlarının egzoz supaplarından çıktığı iki zamanlı motorlarda kullanılmaktadır [21].

Bu çalışmada sadece ters akışlı süpürme dikkate alınmıştır.

3.4.1. Dönüş (ters) akışlı süpürme

Bu tür süpürmede hava veya karışımın silindire verilişi ve egzoz gazlarının atılışı,

silindirlerin gövdeleri veya gömleklerine açılmış portlar yardımıyla sağlanır. Hava

veya karışım, süpürme portlarından silindirlere verilir, silindir kapağına doğru

yükselir ve ona çarparak geriye döner. Bu arada önüne kattığı gazları da egzoz

portlarından silindir dışına atar. Hava veya karışım akımı yönünün önce yukarı, sonra

aşağıya doğru oluşu nedeniyle bu süpürme yöntemine “Dönüş (Ters) Akışlı

Süpürme” denir [21]. Şekil 3.4’te Dönüş (ters) akışlı süpürme görülmektedir.

20

Şekil 3.4. Dönüş (ters) akımlı süpürme [21]

21

4.

TEORİK ÇEVRİM ANALİZİ

İçten yanmalı motorlarda çevrimin termodinamik analizi karmaşık simülasyonlarla

yapılabileceği gibi basit hava standart çevrimleriyle de yapılabilmektedir. Teorik

motor çevrimleri, motorların silindirleri içindeki olayları basit şekilde gösteren bir

yaklaşımdır. Teorik motor çevrimleri aracılığıyla tasarlanacak motorların performans

parametreleri yaklaşık olarak önceden belirlenebilir ve farklı motorlar arasında

karşılaştırma yapılabilir.

4.1. İki Zamanlı Motorların Hava Standart Otto Çevrimi

Teorik motor çevrimlerinde birçok varsayımlar ve basitleştirmeler yapılır ve teorik

motor çevrimlerinin hesabı sonunda bulunan sonuçların incelenmesiyle motor

silindirleri içindeki olayların yapısı daha iyi anlaşılır. Teorik motor çevrimlerinde

uygulanan başlıca varsayımlar şunlardır:

1. Teorik çevrimlerde silindir içinde sabit miktarda karışımın bulunduğu varsayılır.

Gerçekte motorun çalışabilmesi için dışarıdan taze hava-yakıt karışımının

emilmesi ve yanma sonunda yanmış egzoz gazlarının dışarı atılması gerekir [22].

2. Motor

çalışırken

gazların

özgül

ısılarının

sabit

kaldığı

varsayılır,

( cv = sabit , c p = sabit ). Halbuki motorlarda gerçekte sıcaklıklar önemli düzeyde

değiştiği için gerçek çevrim hesaplarında özgül ısıların sıcaklıkla değiştiği hesaba

T

katılmalıdır ( cv =

1

( A + 2 BT )dT ) [22].

T 2 ∫0

3. Teorik motor çevrimlerinde sıkıştırma ve genişleme işlemlerinin çevre ile ısı

alışverişi olmadan (adyabatik) gerçekleştirildiği varsayılır. Gerçekte ise

sıkıştırma ve genişleme işlemleri boyunca çevre ile sürekli ısı alışverişi olur [22].

22

4. Gerçekte sıkıştırma ve genişleme işlemleri adyabatik değil politropik karakterde

işlemlerdir [22].

Teorik: PV k a = sabit

(4.1)

= sabit

(4.2)

Gerçek: PV

np

5. Teorik çevrimlerde sisteme Q1 ısısının verildiği düşünülür. Gerçekte ise Q1 ısısı

değişik hidrokarbonların karışımı olan sıvı veya gaz yakıtların, havanın oksijeni

ile yanması sonunda açığa çıkar. Yanma boyunca silindir içindeki gazların

basınç, sıcaklık ve hacimleri sürekli değişir, çevre ile ısı alışverişi olur,

türbülanslı yapıda gaz hareketleri olur, yüksek sıcaklık etkisiyle karmaşık yapılı

birçok zincirleme kimyasal reaksiyon meydana gelir, gazların yapısı değişir [22].

6. Teorik çevrimlerde sıkıştırma, yanma ve genişleme gibi işlemlerin tam ölü

noktalarda başlayıp bittiği varsayılır. Bunun sonucunda teorik motor çevrimleri

keskin, köşeli eğriler şeklinde olur. Gerçekte ise emme veya egzoz portları

avanslı (öncelikli) olarak açılır ve gecikmeli olarak kapatılır. Ateşleme veya

püskürtme avanslı olarak başlatılır. Yanma bir anlık olmaz belirli bir süre devam

eder. Bütün bunların sonucunda gerçek motor çevrimleri köşeli değil de

yuvarlatılmış karakterde olur [22].

7. Teorik çevrimlerde silindir içinde oluşan gaz basıncının ve pistona etki eden

kuvvetlerin kayıp olmaksızın krank milinde döndürme momentine dönüştüğü

varsayılır. Gerçekte piston ile silindir duvarları arasında, yataklar gibi tüm

hareketli motor elemanlarında sürtünme kayıpları ve gaz kaçakları olur. Su

pompası, yağ pompası, fan, şarj dinamosu gibi yardımcı donanımlar motorun

ürettiği işin bir bölümünü harcar. Homojen olmayan karışımdan dolayı tam

olmayan yanma gerçekleşebilir. Ayrıca egzoz ve emme işlemlerinde (karışım

değişimi işlemlerinde) iş harcanır. Bütün bu kayıplar mekanik kayıplar işi

şeklinde göz önüne alınmalıdır. Teorik çevrimlerde mekanik kayıplar göz önüne

alınmaz [22]. Şekil 4.1’de hava standart otto çevrimi görülmektedir.

23

Şekil 4.1. Hava standart otto çevrimi

Şekil 4.1’den de görüleceği gibi hava standart otto çevriminde:

a − c arasında izentropik sıkıştırma işlemi,

c − Z arasında sabit hacimde ısı girişi,

Z − b izentropik genişleme işlemini,

b − a arasında sabit hacimde ısı çıkışı

gerçekleşir.

Pa ve Ta biliniyorsa ayrıca Q1 ısısı veya Pz basıncı gibi bir değer verilmişse ve

motorun sıkıştırma oranı da biliniyorsa termodinamik bilgilerden yararlanarak c, Z, b

noktalarının basınç ve sıcaklıkları hesaplanabilir. Ayrıca Q2 ısısı ve çevrim işi

( Wç = Q1 − Q2 ) hesaplanabilir. Böylece ısıl verim (ηt = Wç / Q1 ) hesaplanabilir.

ηt =

Wç Q1 − Q2

q

=

=1− 2

Q1

Q1

q1

(4.3)

C − Z durumları arasında sisteme sabit hacimde ( Q1 ) ısı girişi meydana gelmektedir.

Sisteme giren ısı miktarı;

24

Q1 = mcV (TZ − TC )

(4.4)

q1 = cv (Tz − Tc )

(4.5)

b − a durumları arasında sistemden çevreye ısı geçişi olmaktadır. Sistemden çıkan ısı

Q2 ile gösterilirse;

Q2 = mcv (Tb − Ta )

(4.6)

q2 = cv (Tb − Ta )

(4.7)

Bu durumda ısıl verim;

ηt = 1 −

q2

c (T - T )

T (T / T − 1)

=1− v b a =1− a b a

q1

c v (Tz - Tc )

Tc (Tz / Tc − 1)

(4.8)

olur. a-c ve z-b hal değişimlerinin izentropik ve va = vb , vc = vz olduğu göz önüne

alınırsa;

Ta ⎛ vc ⎞

=⎜ ⎟

Tc ⎜⎝ va ⎟⎠

k a −1

⎛v ⎞

= ⎜⎜ z ⎟⎟

⎝ vb ⎠

k a −1

=

Tb

Tz

(4.9)

olur. Bu bağıntılar ısıl verim denkleminde yerine konur ve basitleştirilirse;

ηt = 1 −

1

ε

k a −1

(4.10)

olur. Çevrimi inceleyebilmek için motorun sıkıştırma oranının ve silindire sokulan ısı

miktarı veya yanma sonu basınç ve sıcaklığı gibi bazı özelliklerinde bilinmesi

gerekir.

25

Sıkıştırma oranı;

ε=

Va Vc + Vh

V

=

= 1+ h

Vc

Vc

Vc

(4.11)

Basınç artma oranı;

λ=

Pz

Pc

(4.12)

4.2. Çevrimin İncelenmesi

4.2.1. Sıkıştırma işlemi (a-c)

a − c durumları arasında adyabatik sıkıştırma işlemi gerçekleştirilir.

Va = Vb

(4.13)

Vc = Vz

(4.14)

Pc = Paε k a

(4.15)

Tc = Taε k a −1

(4.16)

olur.

4.2.2. Sabit hacimde yanma (c-Z)

c − Z durumları arasında sisteme sabit hacimde ısı girişi meydana gelmektedir.

26

Pz = λPc = λPaε k a

(4.17)

Tz = Tc λ = Ta λε k a −1

(4.18)

olur.

4.2.3. Genişleme işlemi (z-b)

z − b durumları arasında izentropik genişleme işlemi meydana gelmektedir.

Pb =

Tb =

olur.

Pz

εk

Tz

εk

(4.19)

a

a

−1

(4.20)

27

5.

GERÇEK ÇEVRİM HESAPLAMALARI İÇİN ANALİTİK MODEL

Teorik çevrimler incelenirken birçok varsayımlar yapılmıştı. Bu varsayımların

sonucunda teorik çevrim köşeli karakterde olur. Ayrıca teorik çevrimde egzoz ve

emme işlemleri yer almaz. Gerçek çevrimde sıkıştırma ve genişleme boyunca çevre

ile ısı alışverişi olur. Gazların özgül ısıları sıcaklığa bağlı olarak sürekli değişir.

Yanma boyunca karmaşık kimyasal reaksiyonlar ve akım karışıklıkları olur. Çeşitli

sürtünmeler, mekanik kayıplar ve gaz kaçakları olur. Motorun çalışabilmesi için

yanmış gazlar dışarı atılır ve dışarıdan taze karışım emilir. Ayrıca yanma tam üst ölü

noktada başlamaz. Ateşleme ÜÖN’dan biraz önce avanslı olarak başlatılır. Portlar

tam ölü noktalarda açılıp kapatılmaz, avanslı olarak açılır, gecikmeli olarak kapatılır.

Bunun sonucunda gerçek çevrim köşeli değil de yuvarlatılmış karakterde olur.

5.1. Gerçek Motor Çevrimlerindeki Sınırlamalar

Gerçek motor çevrimlerinde birçok karmaşık olay vardır. Bunlar sıkıştırılabilir akış,

yanma, türbülanslı iç akımlar, ısı transferi ve sürtünme olaylarıdır ve bu olayları tam

teorik şekilde modellemek güçtür. Burada belirli yaklaşımlarla geliştirilmiş olan bir

yöntem tanınacaktır. Bu yöntemde uygulanacak başlıca varsayımlar şu şekilde

özetlenebilir:

1. Gerçek motorlarda emme olurken sıkıştırılabilir bir akışkan olan hava kesiti

değişen emme kanallarından geçer ve benzin motorlarında havanın içersine

ayrıca yakıt püskürtülür. Bu yakıt kısmen buharlaşır, gaz kelebeği yarı kapalı

durumda olabilir. Bütün bu etkiler göz önüne alarak emme olayını modellemek

güçtür. Çevrim hesabında emilen havanın sıkıştırılabilme özelliğinin çok az

olduğu varsayılarak, bernoulli denkleminden yararlanarak emme boyunca ΔPa

basınç düşüşünün olduğu düşünülmüştür. Emme boyunca bütün kısılma ve

sürtünme kayıpları bir β 2 + ξ toplam kayıp katsayısı ile göz önüne alınmıştır.

Böylece emme sonu basıncı doğal emişli motorlarda P1 = P0 − ΔPa olur. Emme

28

sonu sıcaklığı emilen taze karışımın ve artık egzoz gazlarının sabit basınç altında

karıştıkları düşünülerek bir ortalama sıcaklık şeklinde hesaplanmıştır. Egzoz

işlemi ise gazların egzoz portuntan hızla boşaldığı düşünülerek Pr ve Tr arasında

yazılan yarı amprik bir bağıntıdan yararlanılarak değerlendirilmiştir [22].

2. c p , cv özgül ısılarının sıcaklıkla lineer değiştiği varsayılarak ortalama özgül ısı;

T

1

cv = 2 ∫ ( A + 2 BT )dT

T 0

(5.1)

bağıntısıyla hesaplanmıştır. Her gaz için A ve B katsayıları özgül ısı tablolarına

eğri uydurarak elde edilmiştir [22].

3. Gerçekte sıkıştırma ve genişleme işlemleri politropik karakterdedir. Sıkıştırma ve

genişleme boyunca silindir içindeki gazların sıcaklıkları sürekli değişir. Sıcak

motor duvarlarından gazlara veya gazlardan duvara ısı geçişi olur. Bu nedenle

gerçekte sıkıştırma ve genişlemenin her adımında ayrı bir n politrop üssü geçerli

olur. Çevrim hesabında sıkıştırmanın sabit bir n1 politrop üssüyle, genişleme

işleminin de sabit bir n2 politrop üssüyle gerçekleştiği varsayılmıştır [22].

4. Yakıt, yanma süresince havanın oksijeni ile zincirleme reaksiyonlara girer.

Türbülanslı akım karışıkları ve silindir duvarlarına ısı transferi olur. Bu arada

yanma odasının hacim, basınç ve sıcaklıkları sürekli olarak değişir. İçerideki

gazların yapısı değişir ve yanma ısısı açığa çıkar. Yanma işlemindeki bütün

kayıplar, yanmada ısıdan yararlanma verimi ξ z ile göz önüne alınmış ve 1 kg

yakıtın yanması sonunda sisteme verilen ısı;

θ1 = ξ z H u

ifadesiyle hesaplanmıştır [22].

(5.2)

29

5. Gerçek motorlarda çeşitli mekanik kayıplar görülür. Çevrim hesabında bütün

mekanik kayıplara karşılık gelen mekanik kayıplar ortalama basıncı aşağıdaki

bağıntılar ile göz önüne alınmıştır.

Pmm = a + bV p

(5.3)

Burada V p ortalama piston hızıdır ve

Vp =

Hn

(m/s)

30

(5.4)

bağıntısıyla bulunur [22].

6. Çevrim hesabında piston ile silindir duvarları arasında segmanlardan gaz

kaçaklarının olmadığı varsayılacaktır. Gerçekte motorun yıpranma durumuna

göre silindirlerden dışarıya doğru az veya çok gaz kaçakları meydana gelir [22].

5.2. Krank Mili Açısına Göre Piston Pozisyonu

Çevrimlerin P-V ve P-Q diyagramlarının çizilebilmesi için, sistemin uygun krank

açılarındaki durumunun hesaplanması gerekmektedir. Şekil 5.1’de içten yanmalı

motorlar için krank-piston-biyel geometrisi görülmektedir.

30

Şekil 5.1. İçten yanmalı motorlar için piston-krank-biyel geometrisi

Şekil 5.1’den yararlanarak piston yolu;

s = l + r (1 − cosθ ) − l 2 − (r sin θ ) 2

(5.5)

ifadesinden belirlenebilir [23]. Burada;

l

: Biyel boyu, (m)

r

: Krank yarıçapı, (m)

θ

: Krank mili açısı, ( ο )

Anlık silindir hacmi ise,

Vs = Apis s + Vc =

πd pis 2

4

s + Vc

ifadesinden belirlenebilir. Burada;

Apis

: Piston alanı, (m2)

Vc

: Yanma odası hacmi, (m3)

d pis

: Piston çapı, (m)

s

: Piston yolu, (m)

(5.6)

31

Süpürme hacmi için;

Vsv = z

π

4

d pis H

(5.7)

ifadesi yazılabilir [24]. Burada;

d pis

: Piston çapı, (m)

H

: Strok, (m)

z

: Silindir sayısı

5.3. Çevrim İşlemleri

Benzinli iki zamanlı bir motorun gerçek çevrimine ait basınç-hacim diyagramı Şekil

5.1’deki gibi gösterilebilir.

Şekil 5.2. İki zamanlı bir motorda gerçek basınç-hacim diyagramı

Çevrim aşağıdaki işlemlerden oluşmaktadır:

1-2 eğrisi sıkıştırma işlemi

2-3 eğrisi yanma işlemi

32

3-4 eğrisi genişleme işlemi

4-5 eğrisi egzoz açılma işlemi

5-a-6 eğrisi karışımla süpürme işlemi

6-1 eğrisi pistonla süpürme işlemi

5.3.1. Süpürme işlemi

Süpürme basıncı

İki zamanlı motorlarda, dört zamanlı motorlardan farklı olarak yakıt-hava karışımı,

atmosfer basıncının üstünde bir basınçla ( P5 =1,1-1,4 bar) silindire verilir. Verilen bu

karışıma süpürme karışımı denilir ve basıncı çeşitli yollarla sağlanır.

İki zamanlı motorlarda, A.Ö.N’daki yakıt-hava karışımının süpürme basıncı,

süpürme portlarındaki akış kayıplarından dolayı süpürme karışımının basıncına göre

biraz düşüktür. Yakıt-hava karışımının A.Ö.N’daki basıncı;

Pa =

P5 + Peg

(bar)

2

(5.8)

Burada Peg egzoz sisteminin geri basınç farkıdır ve iki zamanlı motorlarda;

Peg = 0,06 (bar)

(5.9)

değerini alır [25].

Süpürme işlemi boyunca oluşan bütün kayıplar nedeniyle Pa basıncına göre ΔPa

kadar bir basınç düşüşü meydana gelir. Bu basınç düşüşü;

33

⎛V n ⎞ ρ

ΔPa = ( β 2 + ζ )⎜⎜ m ⎟⎟ 10− 6 (bar)

⎝ nN ⎠ 2

(5.10)

eşitliği ile bulunur. Burada;

β2 +ζ

: Kısılma ve sürtünme kayıpları, (2,5-4)

Vm

: En dar kesitteki hız, (50-130 m/s)

ρ

: Havanın yoğunluğu, (1,2 kg/m3)

n

: Motor hızı, (1/min)

Böylece süpürme sonu basıncı;

P1 = P5 − ΔPa

(5.11)

olur.

Süpürme karışımı sıcaklığı

İki zamanlı motorlarda süpürme sonunda, yakıt-hava karışımının sıcaklığı dört

zamanlı motorlarınkinden biraz farklıdır. Yakıt-hava karışımının sıcaklığı, karterden

sisteme girerken artar ve

T1 = T0 ( P1 / P0 )

( n p −1) / n p

(5.12)

olur. Burada np karterin politropik sıkıştırma üssüdür ve iki zamanlı yüksek devirli

motorlarda;

np=1,36-1,4

aralığındadır. Yakıt-hava karışımının AÖN’daki sıcaklığı ise;

(5.13)

34

Ta =

T1 + ΔT + γ rTr

1+ γr

(5.14)

olur. Burada;

ΔT

: Taze karışımın ön ısınması, (10°C)

γr

: Artık gazlar katsayısı, (0,2-0,3)

Tr

: Artık gazların sıcaklığı, (1100 K)

Artık egzoz gazları

Süpürme işleminin başlangıcında silindir içerisinde bir önceki çevrimden kalmış olan

artık egzoz gazları bulunur. Süpürme işleminin başlangıcında silindir içerisinde

bulunan artık egzoz gazlarının kilomol sayısının, süpürme işlemi sonunda silindire

dolacak olan taze karışımın kilomol sayısına oranına artık egzoz gazları katsayısı

denir ve γ r ile gösterilir. Karterden süpürmeli iki zamanlı motorlarda;

γ r = 0,20 − 0,30

(5.15)

değerleri arasındadır. Artık egzoz gazları basıncı ise iki zamanlı motorlarda,

Pr = (1,1 − 1,25) P5 (bar)

(5.16)

eşitliği ile bulunur.

Hacimsel verim

Süpürme işlemi sonunda silindire gerçekte dolacak olan gazların kilomol sayısının,

kayıpsız emme durumunda dış ortam koşullarında dolabilecek gazların kilomol

sayısına oranına hacimsel verim denir ve;

35

ηv =

ε

P1

T0

ε − 1 P0 T0 + ΔT + γ rTr

(5.17)

eşitliği ile bulunur. İki zamanlı karterden süpürmeli motorlarda hacimsel verim;

ηv = 0,50 − 0,70

(5.18)

aralığındadır.

5.3.2. Sıkıştırma işlemi

Gerçek motor çevrimlerinde sıkıştırma işlemi çevre ile ısı alış verişi olduğu için

politropik karakterdedir. Sıkıştırma işlemi boyunca sıcak duvarlardan içerideki

gazlara, içerideki gazlardan duvara olan ısı transferi sürekli değiştiği için ayrıca

gazların özgül ısıları da sıcaklıkla değiştiği için ayrı bir n1 politrop üssü geçerli olur.

Süpürme sonu özellikleri (P1 ve T1) bilindiğine göre ε sıkıştırma oranına sahip bir

motorda politropik sıkıştırma sonunda sıkıştırma sonu basınç ve sıcaklığı;

P2 = P1ε n1

(5.19)

T2 = T1ε n1 −1

(5.20)

olur.

Sıkıştırma işleminin başlangıcında sıcak silindir duvarlarından daha soğuk olan

içerideki gazlara ısı geçişi olur. Sıkıştırma işleminin ortalarından sonra sıkıştırmanın

etkisiyle ısınmış olan gazlardan silindir duvarlarına ısı geçişi olur. Toplam olarak bu

içeri ve dışarı doğru olan ısı geçişlerinin birbirini dengelediği varsayılarak yaklaşık

olarak sıfır alınabilir. Bu durumda n1 politrop üssü için denklem;

36

(

)

A + BT1 ε n1 −1 + 1 =

R

n1 − 1

(5.21)

olur. Sıkıştırma işlemi boyunca silindir içinde benzin motorlarında çoğunlukla

havadan oluşan yakıt, artık egzoz gazları karışımı bulunur. Bu nedenle yaklaşık

hesaplarda A ve B katsayıları hava ile ilgili katsayılar olarak alınabilir. Böylece 5.21

numaralı denklemde bilinmeyen olarak yalnızca n1 politrop üssü yer alır. Bu

denklem üstel yapıda olduğu için analitik olarak çözülemez. Denklem sayısal bir

yöntemle örneğin Newton-Raphson yöntemiyle yaklaşık olarak çözülebilir. Benzin

motorlarında;

n1=1,32-1,39

(5.22)

T2=550-750 (K)

(5.23)

P2=10-14 (bar)

(5.24)

değerleri arasındadır.

5.3.3. Yanma işlemi

İçten yanmalı motorlarda en önemli işlem yakıtın ısı enerjisinin açığa çıktığı yanma

işlemidir. İçten yanmalı motorlarda klasik olarak genellikle ham petrolden üretilen

sıvı yakıtlar kullanılmakla birlikte değişik kaynaklı gaz yakıtlar veya başka sıvı

yakıtlar da kullanılabilmektedir.

Ham

petrolün

damıtılmasından

elde

edilen

sıvı

motor

yakıtları

değişik

hidrokarbonların farklı oranlardaki karışımından oluşur. Böyle bir karışımın

motorlarda değişken yüksek basınç ve sıcaklıklar altında havanın oksijeni ile

yanması boyunca birçok zincirleme kimyasal reaksiyon görülür. Ani basınç ve

sıcaklık artışları sonucu türbülanslı akım karışıkları olur. Ayrıca yanma odası

37

duvarlarından dışarıya ısı transferi olur. Bu arada silindir hacmi de değişir. Bütün bu

etkiler göz önüne alınarak motorlarda yanma olayını tam olarak modelleyip

hesaplamak oldukça güçtür.

Sıvı yakıtların yanması

İçten yanmalı motorlarda yanma hesaplarında kolaylık sağlamak amacı ile 1 kg

yakıtın veya 1 kmol yakıtın yanmasına göre düzenlemeler yapılabilir. Bu durumda

yanma denklemleri;

1 kg yakıt+Hava → Ürünler

(5.25)

1 kmol yakıt+Hava → Ürünler

(5.26)

şeklinde düzenlenebilir. Değişik hidrokarbonların karışımlarından oluşan sıvı

yakıtların yapısı ortalama olarak elemansal bileşim veya kapalı formül şeklinde

gösterilebilir.

Elemansal bileşimde 1 kg yakıtın analizi sonunda yapısında bulunan karbon,

hidrojen, oksijen, kükürt gibi elementlerin kütleleri ve su, kül gibi maddelerin

kütleleri belirlenerek c ' , h ' , o' , s ' , w' (su), a ' (kül) şeklinde gösterilir. Bu durumda;

c ' + h' + o ' + s ' + w' + a ' = 1 kg

(5.27)

olur. Elemansal bileşim biliniyorsa c ' kg karbonun, h' kg hidrojenin ve s ' kg

kükürdün yanması için gerekli olan oksijen miktarları ve yanma sonunda meydana

gelecek CO2, H2O ve SO2 miktarları kolayca hesaplanabilir. Böylece 1 kg yakıtın

yanması yaklaşık olarak incelenmiş olur. Burada yüksek sıcaklıklar altında yanma

sonucu meydana gelebilecek olan CO, C, H2, OH, CxHy ve NOx göz önüne alınmaz.

38

Kapalı formül ise yakıtın ortalama olarak 1 çeşit hidrokarbondan meydana geldiği ve

böyle bir ortalama yakıtın 1 kmol’ünün CcHhOoSsNn şeklinde gösterildiği

varsayımına dayanmaktadır. Buradaki c, h, o, s, n indisleri ortalama değerleri

gösterdiğinden tam sayılar olmayabilir ve 1kmol yakıtın yanması incelenirken

yüksek sıcaklıklar altında meydana gelebilecek olan;

CO2 ⇔ CO + 1 / 2O2

(5.28)

H 2O ⇔ OH + 1 / 2 H 2

(5.29)

N 2 + O2 ⇔ 2 NO

(5.30)

gibi çift yönlü birçok parçalanma reaksiyonları da göz önüne alınabilmekte ve

böylece ayrıntılı yanma ürünleri hesaplanabilmektedir.

Yakıtın elemansal bileşimi biliniyorsa basit şekilde orantılı olarak c ' karbonun

yanması için gerekli olan oksijen miktarı ve meydana gelebilecek olan CO2’nin

kilomol sayısı, ayrıca h' kg hidrojenin yanması için gerekli O2 miktarı ve meydana

gelebilecek olan su buharının kmol sayısı kolayca belirlenebilmektedir. Yakıtın

içinde hazır olarak bulunan o ' kg havanın oksijenine ek olarak yanmada kullanıldığı

düşünülür. Bu düşüncelerle ve yakıtın kükürt içermediği varsayılarak çözümlemeler

yapılabilmektedir. 1 kg yakıtı tam olarak yakmak için gerekli O2 miktarı;

⎤

⎡ 8c '

Omin = ⎢

+ 8h ' − o ' ⎥

⎦

⎣ 3

Omin

⎡ c ' h' o ' ⎤

=⎢ + − ⎥

⎣⎢12 4 32 ⎦⎥

⎛ kgO2 ⎞

⎜⎜

⎟⎟

⎝ kgy ⎠

(5.31)

⎛ kmolO2 ⎞

⎜⎜

⎟⎟

⎝ kgy ⎠

(5.32)

39

eşitlikleri ile bulunur. Havanın içerisinde normal koşullarda kütlesel olarak % 23

oksijen bulunmaktadır. Böylece 1 kg yakıtı tam yakabilmek için gerekli hava

miktarı;

hmin =

H min

⎤

Omin

1 ⎡ 8c '

=

+ 8h ' − o ' ⎥

⎢

0,23 0,23 ⎣ 3

⎦

'

Omin

1 ⎡ c ' h' o ⎤

=

=

⎢ + − ⎥

0,208 0,208 ⎣⎢12 4 32 ⎦⎥

⎛ kgh ⎞

⎜⎜

⎟⎟

⎝ kgy ⎠

(5.33)

⎛ kmolh ⎞

⎜⎜

⎟⎟

⎝ kgy ⎠

(5.34)

olur.

Hava fazlalık katsayısı

Benzinli motorlarda teorik olarak kullanılması gereken yakıt miktarından çoğunlukla

daha fazla yakıt kullanılır. Örneğin motorun tam güçte tam kapasitede çalışması

istendiğinde emilen havanın tümünün yanmada kullanılabilmesi ve hiç oksijen

artmaması için teorik olarak gerekenden fazla yakıt kullanılır. Bu durumda motor

tam güçte çalışır fakat hava ve oksijen yetersiz olduğundan tam yanma olmaz.

Yakıtın bir bölümü yanmadan dışarı atılır, motorun verimi düşer ve yakıt tüketimi

artar. 1kg yakıtı yakmak için gerçekte kullanılan hava miktarının, 1 kg yakıtı tam

yakmak için gerekli teorik hava miktarına oranına hava fazlalık katsayısı denir. İki

zamanlı benzinli motorlarda;

α = 0,80 − 0,96

(5.35)

aralığındadır.

Hava fazlalık katsayısı yanmayı etkileyen en önemli özelliktir. Bunun yanında

benzin ve dizel motorlarının yanma işlemleri birbirinden farklı özellikte olur. Yanma

işlemini ayrıca sıkıştırma oranı, silindir içindeki gazların basınç ve sıcaklıkları, devir

40

sayısı, silindir içindeki gaz hareketleri, yanma odasının şekli gibi birçok parametreler

de etkilemektedir. Benzin motorlarında yanmadan önce silindir içinde buharlaşmış

yakıt-hava karışımı bulunur. Ancak benzin kendi kendine kolay tutuşamadığı için

yanma olmaz. Ateşleme ve yanma bir buji tarafından başlatılır. Oluşan alev bir

küresel alev cephesi şeklinde belirli bir hızda yanma odasında ilerler. Belirli bir anda

alev cephesinin içerisinde yanmış gazlar, dışarısında yanmamış gazlar bulunur. Bu

arada piston hareket ettiği için silindir hacmi değişir. Alev cephesinin yüzeyi çeşitli

türbülans karışıklıkları nedeniyle çok düzgün olmaz. Alev cephesi tüm silindiri

kapladığında yanma tamamlanmış olur. Benzin motorlarında yanmanın çok hızlı

olduğu ve yanmanın başlangıcında yakıtın tümü silindir içinde bulunduğu için ayrıca

krank-biyel mekanizmasının yapısal özelliklerine bağlı olarak piston üst ölü nokta

civarında çok az hareket ettiğinden, basit hesaplarda benzin motorlarındaki yanmanın

sabit hacimde olduğu varsayılır.

Molekülsel değişim katsayısı

Kimyasal reaksiyonlarda kütle korunumu olmasına rağmen çoğunlukla kilomol

sayılarının toplamı sabit kalmaz. Yanma sonunda oluşan gazların kilomol sayısının

toplamının, yanma başlangıcındaki gazların kilomol sayısına oranına molekülsel

değişim katsayısı denir.

Yanma başlangıcı

Yanma sonu

:

M1 kmol taze karışım

:

Mr kmol artık egzoz gazı

:

M2 kmol yanmış karışım

:

Mr kmol artık egzoz gazı

Molekülsel değişim katsayısı için;

μ=

(M 2 + M r )

(M 1 + M r )

(5.36)

41

eşitliği yazılabilir. İki zamanlı benzin motorlarında molekülsel değişim katsayısı;

μ = (1,02 − 1,12)

(5.37)

aralığındadır.

Gaz karışımının özellikleri

Karışımın özelliklerini belirleyebilmek için, karışımı oluşturan karışanların

miktarlarını ve özelliklerini bilmek gerekir. Bir karışımda karışanların miktarları mol

olarak veya kütle olarak belirtilebilir. Karışımın kütlesi mk, karışanların kütlelerinin

toplamı; karışımın mol miktarı nk ise, karışanların mol miktarlarının toplamıdır.

Yani;

N

mk = ∑ mi

(5.38)

i =1

ve

N

nk = ∑ ni

(5.39)

i =1

olur. Karışanların kütlelerinin karışımın kütlesine oranı kütle oranı ( ymi ), karışanın

mol miktarının karışımın mol miktarına oranı ise mol oranı ( yni ) diye tanımlanır;

ymi =

ve

mi

mk

(5.40)

42

yn i =

ni

nk

(5.41)

olur. Bir maddenin kütlesi, maddenin mol miktarı ve mol kütlesi ile ifade edilebilir.

Bu durumda karışımın ortalama mol kütlesi;

M=

mk ∑ mi

=

=

nk

nk

∑n m = ∑ y

n

N

i

i

k

i =1

ni

Mi

(5.42)

olur. Karışımın ortalama gaz sabiti ise;

R=

R

M

(5.43)

şeklinde bulunur. Karışımın toplam iç enerjisi, entalpisi ve entropisi ise;

N

N

i =1

i =1

N

N

i =1

i =1

U = ∑U i = ∑ miui

H = ∑ H i = ∑ mi hi

N

N

i =1

i =1

S = ∑ Si = ∑ mi si

(5.44)

(5.45)

(5.46)

eşitlikleriyle bulunabilir [26].

Silindir içersindeki karşımın herhangi bir sıcaklıktaki ısıl özellikleri JANAF tabloları

kullanılarak belirlenebilir. Sıcaklığa bağlı olarak özgül ısı, oluşum entalpisi, Gibbs

serbest enerjisi, entropi ve denge sabiti değerleri bu tablolardan alınabilir. Ancak bu

tablolar simülasyon programlarında kullanılmaya elverişli olmadığından, bir grup

bileşenin özellikleri polinom şeklindeki eğrilere uygulanmış ve katsayıları

43

bulunmuştur. 3000-5000 K arasındaki değerler iki eğri ile belirlenmiştir. Her bir

bileşen için 300-1000 K ve 1000-5000 K arasındaki eğriler, 7’şer katsayıdan 14

katsayı ile verilmektedir [27].

−

C pi | R = ai1 + ai 2T + ai 3T 2 + ai 4T 3 + ai 5T 4

−

H i | RT = ai1 + ai 2T / 2 + ai 3T 2 / 3 + ai 4T 3 / 4 + ai 5T 4 / 5 + ai 6 / T

o

−

Si | R = ai1 ln T + ai 2T + ai 3T 2 / 2 + ai 4T 3 / 3 + ai 5T 4 / 4

o

(5.47)

(5.48)

(5.49)

Yanma ürünlerinin belirlenmesi

Benzin motorlarında tam gazda hava fazlalık katsayısı α = (0,80 − 0,96) ≺ 1 olur. Bu

durumda hava yetersiz olduğundan eksik yanma görülür. Yani yakıtın karbon ve

hidrojeninin tümü yanma için O2 bulamaz. Ayrıca benzin motorlarında yanma sonu

sıcaklıkları çok yüksek değerde olduğundan bazı yanma ürünleri parçalanarak yarı

yanmış veya yanmamış bileşiklere dönüşür.

Sıcaklık arttıkça parçalanma reaksiyonları da artar. Benzin motorlarında ayrıntılı

yanma hesaplarında tüm parçalanma reaksiyonları düşünülerek iteratif bir hesap

yöntemiyle ayrıntılı yanma ürünleri hesaplanabilir. Yanma sonu sıcaklığı arttıkça

yani parçalanma arttıkça CO, OH, H2, Cx, Hy gibi yarı yanmış veya yanmamış

maddelerin oranları da artar. Bunun sonucunda bu maddeler için kullanılması

gereken O2 yanmada kullanılamaz. Hava fazlalık katsayısı 1’den küçük olmasına

rağmen egzoz gazları içinde artmış O2 bulunabilir.

Burada yapılacak olan hesapta hava fazlalık katsayısının 1’den küçük olması

durumunda su gazı dengesinin oluştuğu ve yanma ürünleri içinde hiç O2 gazı

bulunamayacağı varsayılacaktır.

44

CO2 ⇔ CO + 1 / 2O2

H 2 + 1 / 2O2 ⇔ H 2O

(5.50)

CO2 + H 2 ⇔ CO + H 2O

KWG =

[YCO ]1 [YH O ]1

[Y ][Y ]

2

1

CO 2

1

(5.51)

H2

Burada;

kWG

: Su gazı denge katsayısı

YCO

: CO’nun hacimsel oranı

YH 2 O

: H2O’nun hacimsel oranı

YCO2

: CO2’nin hacimsel oranı

YH 2

: H2’nin hacimsel oranı

olarak tanımlanır. Su gazı dengesine göre yanma ürünlerinin CO2, CO, H2O, H2,

N2’den oluştuğu varsayılır ve seçilen yanma sonu sıcaklığına göre su gazı denge

katsayısı tablolardan okunur. Bu katsayıdan ve yanma eşitliğinden yararlanarak

yanma ürünlerinin kilomol sayıları ve hacimsel oranları hesaplanır ve benzer işlemler

iteratif olarak tekrarlanır.

Burada içten yanmalı motorlarda yapılan çeşitli deneylerden yararlanarak su gazı

denge katsayısı yerine;

kWG =

M H 2O

M CO

şeklinde bir katsayısı kullanılacaktır. Bu katsayı;

(5.52)

45

h'

= (0,17 − 0,19) ⇒ kWG = (0,45 − 0,50)

c'

(5.53)

h'

= 0,13 ⇒ kWG = 0,30

c'

(5.54)

değerlerini alır. Bu katsayıdan yararlanarak su gazı dengesine benzer yanma ürünleri

şu şekilde hesaplanabilir.

(1 − α )

⎫

H min ⎪

(1 + kWG )

⎪

⎪

⎪

'

c

⎪

M CO2 = − M CO

⎪

12

⎪

5

⎪⎪

M H 2 = kWG M CO

⎬M 2 = ∑ M i = M CO + ............. + M N 2

1

⎪

⎪