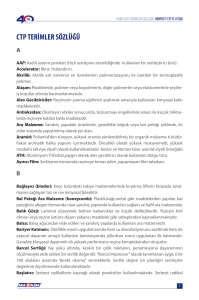

İÇERİK

Kompozit

malzemeler

Kullanım alanları

Avantaj ve dezavantajları

Sınıflandırılması

KOMPOZİT MALZEMELER

İki veya daha fazla malzemenin makro- düzeyde bir

araya getirilmesiyle oluşturulan ve yeni özelliklere

sahip malzemelere Kompozit Malzeme denir.

KOMPOZİT MALZEMELERİN

KULLANIM ALANLARI

Kompozit malzemeler günümüzde birçok alanda

kullanılmaktadır.

Ev aletleri

Elektrik ve elektronik sanayi

Havacılık sanayi

Otomotiv sanayi

İş makineleri

Tarım sektörü

İnşaat sektörü

Taşımacılık sektörü

Şehir Planlama

Mobilya sanayi

Kompozit Malzemelerin Bileşenleri

1. Matris fazı

Sürekli ve ana faz.

Takviye fazını birarada tutar ve yükü paylaşırlar.

2. Takviye fazı

Matris içindeki ikincil fazdır, matrisin dayanım ve rijitliğini

arttırır.

3. Arayüzey

Matris ile takviye fazı arasındaki fazdır (kimyasal, fiziksel,

mekanik). Yapışmayı belirler.

Kompozit Malzemelerin Sınıflandırılması

a) Matrise Göre

Polimer Matris Kompozitler [Polymer Matrix Composites (PMC) veya Fiber Reinforced

Polymers/Plastics (FRP)] :

Matris olarak çeşitli reçineler, takviye malzemesi olarak da çeşitli elyaflar (cam, karbon, aramid)

kullanılır.

Metal Matris Kompozitler (Metal Matrix Composites,MMC):

Özellikle otomotiv sanayinde kullanılan kompozitlerdir. Ör; SiC takviyeli alüminyum matris

kompozitler.

Seramik Matris Kompozitler (Ceramic Matrix Composites, CMC):

Genellikle, çok yüksek sıcaklıklarda çalışan yapılarda kullanılırlar. Takviye malzemesi olarak

genellikle silicon carbide ve boron nitride gibi kısa fiberler kullanılır.

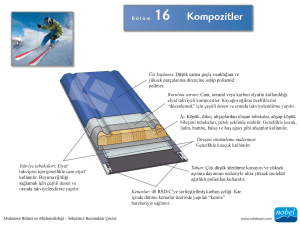

b) Takviyeye Göre

Elyaf takviyeli kompozitler

Parçacık takviyeli kompozitler

Tabakalı kompozit malzemeler

Bir Malzemede Aranan Özellikler

Akma/kırılma dayanımı

Rijitlik (Elastik modülü)

Kırılma Tokluğu (Çatlak yayılmasına karşı

dayanma direnci)

Yoğunluk (birim hacim kütlesi)

Yüksek sıcaklıklara dayanma direnci

KOMPOZİT MALZEMELER

AVANTAJLARI:

DEZAVANTAJLARI

Yüksek mukavemet

Kolay şekillendirilme

Elektriksel özellik

Yüksek ısı dayanımı

Titreşim sönümlendirme

Korozyona karsı

mukavemet

Kimyasal etkilere karsı

mukavemet

Ekonomiklik

Estetik görünüm

Hafiflik-ağırlık

Yapılarındaki hava zerrecikleri

yorulma özelliklerini olumsuz etkiler,

Yükün değişik yönlerde uygulanması

sonucu değişik özellikler gösterirler,

Tasarımları parametreler iyi

tanımlanamazsa kompozitte yüksek

verimliliğe ulaşılamaz.

Daha yüksek maliyet

İşleme güçlükleri

Geri dönüşümün genellikle olmayışı

KOMPOZİT TÜRLERİ

Yapısal bileşenlerin şekline göre;

Fiberli kompozitler,

Levhasal kompozitler,

Partikül kompozitler,

Doldurulmuş (veya iskelet)

kompozitler,

Tabakalı kompozitler,

Kullanılan matris malzemesine

göre;

Polimer matrisli,

Seramik matrisli,

Metal matrisli kompozitler.

Takviye ve Matris Malzemeleri

Kompozit malzemeler reçine ve takviye bileşenlerinden

oluşur. Kompozitler temel olarak kalıp görevi gören reçine

içine gömülmüş sürekli veya kırpılmış elyaflardan

oluşmaktadır. Bu bileşenler birbirleri içinde çözülmezler

veya karışmazlar. Kompozit malzemelerde elyaf; sertlik,

sağlamlık gibi yapısal özellikleri, plastik reçine malzemesi

ise elyafın yapısal bütünlüğü oluşturması için birbirine

bağlanması, yükün elyaf arasında dağılmasını ve elyafın

kimyasal etkilerden ve atmosfer şartlarından korunmasını

sağlar.

Bir Kompozit Ürünün Özelliklerini

Belirleyen Unsurlar

Takviye elemanının (fiber) özellikleri

Matris malzemenin özellikleri

Fiber-matris ara yüzeyindeki yapışma kabiliyeti

Fiber/matris oranı (Hacimsel Yoğunluk, Fiber Volume

Fraction)

Takviye elemanının geometrisi ve matris içindeki

yönlenmesi (oryantasyonu)

Başlıca Takviye elemanları (elyaf halinde):

Cam

Karbon

Boron

Alüminyum oksit

Silisyum karbür

Organik moleküller (aramidler)

…..

Başlıca Takviye elemanları (elyaf halinde):

1.Doğal elyaflar (artık yerlerini sentetik elyaflara

bırakmışlardır)

2.Sentetik organik elyaflar; Naylon, aramid (düşük

yoğunluklu ve güçlüelyaflardır)

3.Sentetik inorganik elyaflar ; Cam,karbon boron vb.

Bir kompozit yapıda takviye malzemesinin temel

fonksiyonları:

Yük taşımak. Kompozit bir yapıda yük % 70-90 oranında

takviye malzemesi tarafından taşınır.

Direngenlik, mukavemet, termal stabilite sağlamak.

Kullanılan takviyeye (fiber) bağlı olarak elektrik

iletkenliği veya yalıtımı sağlamak.

Bir kompozit yapıda matris malzemesinin temel

fonksiyonları:

Matris fiberleri bir arada tutarak fiberlere yük aktarımında köprü görevi

görür. Yapıya rijitlik ve şekil verir.

Matris fiberleri birbirinden izole eder. Böylece fiberler birbirlerinden bir

yönü ile bağımsız davranırlar.

Matris iyi yüzey kalitesi sağlar.

Matris, aşınma gibi mekanik hasarlara ve çeşitli kimyasal etkilere karşı

fiberleri korur.

Seçilen matris malzemenin özelliklerine bağlı olarak, kompozitin süneklik,

darbe direnci gibi performans karakteristikleri de etkilenir.

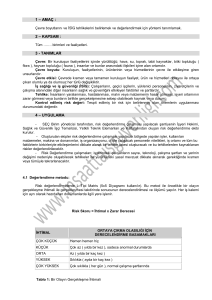

MATRİS MALZEMELER (REÇİNELER)

Kompozit malzeme üretiminde kullanılan bir reçineden

beklenen özellikler:

1. İyi mekanik özellikler

2. İyi yapışma kabiliyeti

3. İyi tokluk özellikleri

4. Çevresel etkilere direnç: Reçinelerin birtakım çevresel

etkilere (UV gibi), suya ve agresif maddelere (kimyasallar)

dirençlerinin yüksek olması istenir.

METAL MATRİSLER

Hafif metaller, kompozitler için matriks malzemesi olarak çok cazip

olmaktadır. Bunlar plastiklerden daha yüksek elastik modül, dayanım ve

tokluğa sahip olup yüksek sıcaklıklarda özellikleri de daha iyidir.

Ancak metal matriksli kompozit üretimi daha zordur. Bunlar her elyafla iyi

ara yüzey bağı oluşturmazlar.

MMK'lerde çok yaygın olarak kullanılan matris malzemesi, düşük

yoğunluklu, iyi tokluk ve mekanik özelliklere sahip olan hafif metaller ve

alaşımlarıdır. Bu nedenle hafif yapı konstrüksiyonlarda tercih edilirler.

Atmosfere karşı korozyon dayanımının da çok yüksek olması diğer

karakteristik özelliklerinden biridir.

PLASTİK MATRİSLER

Plastikler, monomer denilen kimyasal ünitelerden meydana gelen zincir

şeklinde bir yapıya sahip sentetik malzemelerdir.

Plastiklerin yapısı amorf şeklinde olup uzun ve karışık yapılı zincirlerin

komşuları ile uyum sağlayıp düzenli yapı oluşturmaları çok zordur. Bir lineer

polimerin yapısı pişmiş makarnayı andırır, zincirleri birbiri ile dolaşmış halde

bulunur.

Kristalleşme imkanı soğuma hızı yavaş olursa artar. Mekanik özellikler

kristalleşme derecesi ile artar. Plastikler hafif olması ve kolay

işlenebilmelerinden dolayı geniş bir uygulama alanına sahiptir.

SERAMİK MATRİSLER

Seramikler, metal ve metal olmayan elemanlardan meydana gelen inorganik

bileşikler olup doğada kayaların dış etkilere karşı parçalanması sonucu

oluşan kaolen, kil vb. maddelerin yüksek sıcaklıkta pişirilmesi ile elde edilen

malzemelerdir.

Seramikler, farklı şekilde silikatlar, aluminatlar ile birlikte metal oksitlerinden

oluşurlar. Bu nedenle de çok sert, gevrek ve yüksek sıcaklığa

dayanıklıdırlar.

Seramik malzemeler endüstriyel fırınlar tuğla, betondan elektronik ve optik

araçlarda kullanılan yeni malzemelere kadar geniş bir alanı kapsarlar.

Camlar kimyasal olarak çok taraflı fakat cam geçiş sıcaklığından geçerken

dayanımını kaybederler ancak bunlar da kırılgandır.

Üretim Yöntemleri

1) EL YATIRMASI METODU

2) PÜSKÜRTME METODU

3) REÇİNE ENJEKSİYON METODU

4) SMC/BMC HAZIR KALIPLAMA BİLEŞİMLERİ

5) ELYAF SARMA METODU

6) SAVURMA DÖKÜM METODU

7) PROFİL ÇEKME METODU ( PULTRUZYON )

8) DEVAMLI LEVHA ÜRETİM METODU

9) TERMOPLASTİK ENJEKSİYON / EKSTRÜZYON METODU

10) PRESLENEBİLİR TAKVİYELİ TERMOPLASTİK (GMT)

METODU

11) LFT (LONG FİBER THERMOPLASTİCS – UZUN ELYAF

TAKVİYELİ TERMOPLASTİKLER )

1) EL YATIRMASI METODU

Geniş yüzeyli CTP kalıplaması için en çok kullanılan

metoddur. Kalıp ayırıcı uygulandıktan sonra jelkot uygulanır.

Jelkot tabakasının sertleşmesinden sonra cam elyafı ve

polyester fırça veya yün rulo ile uygulanır Emek-yoğun bir

üretim metodu olduğundan kapasite, emek ve kalıp adedine

bağlıdır. Bir kalıptan günde ortalama 2 ürün alınabilir

2) PÜSKÜRTME METODU

El yatırması metodunun daha seri olarak uygulanmasını

sağlayan bir kalıplama metodudur. Üretim sırasında kalıp

üzerine polyester ve cam elyafı özel bir makine yardımı ile

püskürtülür. Püskürtme metodunda devamlı cam elyafından

fitil, püskürtme işlemi sırasında 17-50 mm uzunluğunda

kırpılarak kullanılır. Geniş yüzeyli ürünlerde seri üretim

olanağı ve işcilikten tasarruf sağlar.

3) REÇİNE ENJEKSİYON METODU

Bu üretim metodunda dişi ve erkek olmak üzere iki kalıp

kullanılarak iki yüzü düzgün ürün elde edilir. Reçine

enjeksiyonu için üretilmiş olan özel cam keçe (devamlı keçe)

kalıp üzerine yerleştirilir ve kalıplar kapatılır. Önceden

hazırlanmış olan bir reçine enjeksiyon noktasından, basınç

altında polyester, kalıp içine enjekte edilir. Reçine

enjeksiyonu metodu ile daha seri ve ekonomik olarak el

yatırmasına oranla daha kaliteli ürün elde edilir.

4) SMC/BMC HAZIR KALIPLAMA BİLEŞİMLERİ

Ürün boyutuna göre 3-6 dakikalık bir kalıplama süresi

sağlayan hızlı, seri bir kalıplama metodudur. Önceden

hazırlanmış, pestil veya hamur haldeki cam elyafı –

polyester– dolgu ve katkı malzemeleri karışımının 150-170 C

sıcaklıkta, 50-120 kgf/cm2 basınç altında çelik kalıplarda

şekillendirilmesi metodudur

5) ELYAF SARMA METODU

Özellikle boru ve tank üretimi için kullanılan kalıplama

metodudur. Devamlı cam elyafından fitillerin polyester

banyosundan ıslatıldıktan sonra dönen bir kalıp üzerine belirli

açılarda sarılması şeklindedir.

6) SAVURMA DÖKÜM METODU

Boru, depo, direk gibi silindirik ürünlerin yapımında kullanılır.

Döner bir kalıp içine cam elyafı ve polyester birlikte

püskürtülür. Kalıbın dönmesinden meydana gelen merkezkaç

kuvvet, laminatın kalıp yüzeyine yapışmasını ve her iki yüzü

düzgün ürün elde edilmesini sağlar.

7) PROFİL ÇEKME METODU ( PULTRUZYON )

Devamlı cam elyafından fitillerin polyester banyosundan

geçirildikten sonra istenilen profilde bir sıcak kalıp içinden

çekilirken sertleştirilmesi prensibine dayanır. Elyaf takviyesi

yönünde çok dayanıklı ve cam elyafı oranı çok yüksek profil

ürünler elde edilir.

TEŞEKKÜRLER