11. ULUSAL AKUSTİK KONGRESİ ve SERGİSİ

İSTANBUL TEKNİK ÜNİVERSİTESİ, TAŞKIŞLA, İSTANBUL

19-20 Ekim 2015

OTOMOTİV SEKTÖRÜNDE AKUSTİK YALITIM GELİŞTİRMEYE

YÖNELİK YENİLİKÇİ NONWOVEN KUMAŞ TEKNOLOJİLERİNİN

GELİŞTİRİLMESİ

Altan Yıldırım1, Mevlüt Taşcan2, Burcu Girginer1, Umut Yerleşen1, Mert Öztoksoy1,

Serdar Gündüz3, Taner Öztürk3

1

Farplas A.Ş. Ar-Ge Merkezi, Şekerpınar, Kocaeli, Türkiye

Tel: 262 679 65 00, e-posta: [email protected]

2

Zirve Üniversitesi Endüstri Mühendisliği Bölümü, Gaziantep, Türkiye

Tel: 342 211 67 89 e-posta: [email protected]

OYAK RENAULT….

ÖZET

Otomotiv sektöründe akustik özellikler sürekli araştırılan konulardandır. Maliyetlerin

düşürülmesi, geri dönüşümlü ve yenilenebilir malzemeler ile araçlardaki ağırlık azaltma

ihtiyaçlarına yönelik hafif teknolojilerin geliştirilmesi hedefleri öne çıkmaktadır. Bu

çalışmada ses yutma özellikleri artırılmış nonwoven kumaşlarla araçlardaki akustik yalıtımın

iyileştirilmesi ve daha az malzeme kullanımı hedeflenmiştir. Çalışmada kumaş üretiminde

kullanılan lif kesit şeklinin, kumaş kalınlığının, kumaş alansal yoğunluğunun ve kumaş

içeriğinin ses yutum katsayısı ve ses geçirgenlik kaybına olan etkileri araştırılmıştır. Altıgen

liflerle üretilen nonwoven kumaşların, aynı özelliklerdeki trilobal ve yuvarlak liflerden

üretilen kumaşlara göre çok daha iyi ses yutum performansı sergilediği gösterilmiştir.

Anahtar Kelimeler: Otomotiv akustiği, ses yutumu, ses geçirgenlik kaybı, nonwoven, lif

kesit şekli.

DEVELOPMENT OF NOVEL NONWOVEN FABRIC TECHNOLOGIES FOR

IMPROVED ACOUSTIC INSULATION IN AUTOMOTIVE

ABSTRACT

Innovative designs, materials and technologies have lead to improved acoustic properties in

automotive. Cost reduction, usage of recyclable or renewable materials, and developing

lower-weight technologies to decrease the weight of the vehicles are the main issues of

research. In this study, improving the acoustical performance of the vehicles with nonwoven

fabrics with improved acoustical performance and therefore decreasing the weight of the

vehicles were aimed. In addıtion the effect of fiber cross sectional shape used to produce

1

fabrics, fabric thickness, fabric areal weight and fabric content on sound absorption and

sound transmission properties are investigated. It is especially shown in this research that the

acoustical performance of nonwoven fabrics made from newly developed fiber cross sectional

shape fibers, namely ‘hexagonal fibers’, resulted in much higher than the nonwoven fabrics

made from trilobal and round shape fibers at the same properties.

Keywords: Automotive acoustics, sound absorption, sound transmission loss, nonwovens,

fiber cross sectional shape.

1. GİRİŞ

Otomotiv sektöründe akustik yalıtım en önemli konfor unsurları arasındadır. Otomobilin

icadından bu yana sürekli olarak gelişen ve gelişmeye açık olan akustik yalıtım konusu, hem

araç üreticileri hem de otomotiv yan sanayi teknoloji firmaları tarafından yoğun bir şekilde

geliştirilen konulardandır. Yalıtımının iyileştirilmesi amacıyla geliştirilen yenilikçi tasarım,

malzeme ve teknolojilerin uygulandığı çözümler yıllar içerisinde araçlardaki ses seviyesinin

giderek düşmesini sağlamıştır. Artan akustik yalıtım malzemeleri kullanımı ise güncel

2

durumda teknoloji geliştiren firmaları farklı konularda zorlamaktadır. Maliyetlerin uygun

seviyelere çekilmesi, geri dönüşümlü veya yenilenebilir malzemelerin kullanımı ve

araçlardaki ağırlık azaltma ihtiyaçlarına yönelik hafif teknolojilerin geliştirilmesi hedefleri ise

otomotivde akustik yalıtım konusunda yenilikçi yaklaşımlar getirilmesi ihtiyacını

doğurmaktadır. Bu da, maliyet-akustik performans-ağırlık eksenlerinde optimize edilmiş

çözümlere ihtiyaç duyulduğunu göstermektedir. Bu çalışmada ses yutma özellikleri arttırılmış

nonvowen kumaşlarla araçlardaki akustik yalıtımın iyileştirilmesi ve bu sayede daha az ses

yalıtım malzemesi kullanılarak araçların hafifletilmesi hedeflenmiştir.

Ses yalıtımı ve ses emilimi iki ayrı terimdir ve farklı amaçlarda farklı şekillerde kullanılırlar.

Ses yalıtımı için sesin en az miktarının diğer madde içerisine girmesi, maksimum miktarının

ise yansıması istenir. Bu şekilde istendiğinde yüzeyinde pürüz olmayan ve fazla yoğum olan

örneğin metal veya fayans gibi malzemeler ses yalıtımı amacıyla kullanılmalıdır. Fakat ses

yalıtıldığında ses dalgası yok olmaz. Sadece eski ortama geri döner ve bu şekilde de

ortamdaki gürültüyü artırır. Bazı zamanlar da örneğin oda içerisindeki akustik iyi değilse,

duvarlar düz yüzey yapıldığında ses aynen geri dönerek yankı yapar. Dolayısıyla bu durum

örneğin otomotiv sektöründe istenmeyen bir durum olur.

Araçlarda hareket sırasında bir çok farklı ses frekansı ile ses ve ayrıca da hareket ve motor

çalışmasından kaynaklanan titreşimler mevcuttur. Dolayısıyla temel olarak arabalardan 2 ana

tip istenmeyen ses mevcuttur. Bir tanesi titreşimdir ve bu titreşimi sönümlemek üzere

genellikle süngerimsi köpük ve kauçuk malzemeleri kullanılmaktadır. İkinci ana tip ise farklı

şekillerde ortaya çıkan seslerdir ki bu sesler şu şekilde sıralanabilir:

Rüzgardan kaynaklanan sesler

Yol ile teker arasındaki sürtünmeden kaynaklanan sesler

Arabanın aksamlarının (motor, vites vb.) çıkarmış olduğu sesler

Araba içerisinde yolculardan ve araba ses sisteminden kaynaklanan sesler

Genellikle arabadan ortaya çıkan ve yolcuları rahatsız edip istenmeyen ses frekansları 1Hz ile

2000Hz arasında değişir. Arabalar içerisinde hakim olan gürültü, 30Hz ila 300Hz arasındaki

frekanslardadır ve bu frekanslardaki gürültü motor harmoniklerinin sebep olduğu, araba

gövdesi rezonanslarıdır [19]. Dolayısıyla emilim yapılması gereken ses frekansları da bu

arada kabul edilir. Arabalarda oluşan sesleri frekansları açısından düşük ve orta frekans sesler

olarak 2’ye ayırmak mümkündür:

Düşük Frekans Sesler: Arabalardan 1Hz ile 20Hz arasında ve infrasound da denilen

sesler mevcuttur ve bu sesler havadan kaynaklanan yanma sesleri, bazı araba

içerisindeki mekanik sesler ve arabanın aerodinamik yapısından kaynaklanmaktadır

[20]. Ayrıca kabin içerisindeki duvarların titremesi ile de 25Hz’den daha az gürültü

ortaya çıkmaktadır. Araba motoru çalışma sırasında 100Hz civarında gürültü

oluşturmaktadır. Bu tür sesler düşük frekanslı seslerin nonwoven kumaş tarafından

emilimi ve yok edilmesi mümkün değildir. Çünkü bu frekanstaki seslerin dalga boyları

çok büyüktür ve bu dalga boyunun malzeme içerisinde tam olarak gömülerek

sönümleme sağlanması için çok kalın kumaşlar gereklidir.

Orta Frekans Sesler: Yol ile araba tekerleği arasındaki sürtünmeden kaynaklanan ses

frekansları 125Hz ile 2000Hz arasında değişmektedir. Bu sesler orta frekanslar olarak

kabul edilir ve bu seslerin nonwoven kumaş kullanılarak emilimi ve yok edilmesi

mümkündür. [21]

3

Nonwoven kumaşlar, 125Hz ve üzeri bütün ses frekanslarında emilim yapabilmekte ve ses

emiliminde etkili olabilmektedirler.

Tekstil malzemelerinde ses emilimi ve yutumu aynı zamanda o malzemenin akış direniş

özellikleri ile de ilgilidir. Akış direnişi, malzeme üzerine uygulanan basınçlı havaya karşı

malzeme içerisinden malzemenin diğer tarafına geçmesine karşı direnişidir. Çok ve büyük

gözenekli kumaşları akış direnişi az iken az gözenekliliğe sahip bir malzemenin ise akış

direnişi fazladır. Dolayısıyla optimum ses emilimi ve yutumu için optimum özelliklerde

malzemeler seçilmeli ve dizayn edilmelidir. Tekstil malzemelerinin akış direniş özelliği

aşağıdaki parametrelere bağlıdır:

-

Lifin hacimsel yoğunluğu

Lif çapı

Lifin elastik modülüsü [3].

Lifler ve lifler arasındaki gözenekler ses dalgalarına karşı bir direnç oluştururlar. Ses

dalgalarının şiddetleri, dalgalar malzeme içerisinden geçerken liflerin ve gözeneklerin

oluşturdukları sürtünme nedeniyle kayba uğrarlar [4].

Gözenekli malzemeler viskoz veya titreşimli emilim sağlarlar. Yüksek frekanslı ses

dalgalarına karşı gözenekli malzemeler viskoz olarak emilim sağlarken, düşük frekanslı

malzemeler için ise malzemenin elastiklik özellikleri ön plana çıkmaktadır [2].

Ses dalgaları farklı bir ortamla karşılaştığında bir kısmı karşılaştığı ortama girerler ve girdiği

ortamın özelliklerine göre bir miktar şiddet kaybı oluşur. Bu kayba iletim kaybı adı verilebilir

(transmission loss) [5].

Nonwoven kumaş olarak uzun yıllardır ses ve ısı yalıtımında cam elyafı kullanılmaktadır. Bu

cam elyafın kalınlığına göre de ses yalıtımı değerlendirilmektedir. Cam elyaf kalınlığı,

özellikle düşük frekanslarda sesin emilimi için etkilidir. Yüksek frekanslar için ise malzeme

içerisindeki gözenekliliğin küçük olması ile ilgilidir [3].

Gözenekli malzemelerin ses yalıtımı ile ilgili nümerik ve deneysel çalışmalara literatürde

rastlamak mümkündür [6-18]. Shoshani ve Yakubov [9] gözenekli malzemelerin ses yalıtım

hesapları için akışkanlar mekaniği kullanarak nümerik bir metot geliştirmiştir. Geliştirilen

metot ise deneysel olarak akrilik, pamuk ve polyester nonwoven kumaşlar kullanılmış ve

nümerik metodun çalıştığını kanıtlamışlardır. Sonuç olarak da eğer nonwoven kumaş, ses

dalgalarının hareketi yönünde küçük gözenekli halden çok daha büyük gözenekli hale göre

üretilmeli ve maksimum gözeneklilik, malzemenin ortasında olmalıdır. Buradan da anlaşıldığı

üzere, nonwoven kumaş tek şekil gözeneklilikle üretilmemeli, istenilen ses emilimi ve yutumu

için farklı gözeneklilikte üretilmelidir.

Ballagh [9] yoğunluk, çap gibi lif özelliklerinin akustik özelliklere etkisini araştırmıştır. Bu

amaçla farklı malzeme yoğunlukları, lif çapları ve malzeme kalınlıklarının akustik özelliklere

etkisini araştırmıştır. Empedans tüpü kullanarak 50Hz ile 2000Hz arasındaki ses

frekanslarının emilimi araştırılmıştır. Normal ses emilin katsayıları ölçülmüş ve yünden

4

yapılmış nonwoven kumaşlar denenmiştir. Sonuç olarak lif kalınlığı azaldıkça akustik

emilimin arttığı rapor edilmiştir.

2. KULLANILAN MALZEME VE METOTLAR

Ses yutum ölçümleri için öncelikle altıgen lif kesit şeklinde lifler Zirve Üniversitesi Lif

Üretim Merkezi’nde eriyikten lif çekim metodu kullanılarak %100 polipropilen polimerinden

üretilmiş ve üretilen liflerle birlikte diğer lif çeşitleri tedarik edilerek nonwoven kumaş

üretimi Clemson Üniversitesi laboratuvarlarında üretilmiştir. Üretilen numuneler, farklı lif

özelliklerinde (lif doğrusal yoğunluğu ve lif şekli) ve nonwoven kumaş özellikleri (kalınlık ve

alansal yoğunluk) kullanılarak üretilmiş ve bu numunelerin malzeme bazında ses yutum

katsayıları ve ses geçirgenlik kayıpları empedans tüpü kullanılarak ölçülmüştür. Bütün

ölçümler, ASTM C384-04(2011) standardı kullanılarak yapılmıştır. Üretilen numunelerin ses

geçirgenlik kaybı ve ses yutum katsayıları 400Hz ile 5000Hz arasında ölçülmüştür.

Nonwoven kumaşların üretimine öncelikle 5cm uzunluğundaki liflerin karıştırılması ile

başlanmıştır. Her kumaş numunesi %80 matris lif (farklı özelliklerde lifler) ve %20 düşük

erime noktasına sahip bağlayıcı lifler kullanılarak üretilmiştir. Karıştırılan lifler daha sonra

lifler taraklama yöntemi kullanılarak rastgele şekilde karıştırılarak tül haline getirilmiş ve

tüller istenilen ağırlığa kadar cross-lapping yöntemi ile getirilerek iğnelenmiştir. Daha sonra

da iğnelenmiş nonwoven kumaşları istenilen son alansal yoğunluklarda bir araya getirilerek

sıcak pres ile 180 derecede istenilen kalınlıklarda bastırılmıştır. Üretilen nonwoven

kumaşların lif özellikleri Tablo 1’de görülebilir. Kumaş özellikleri olarak farklı alansal

yoğunluklarda (600g/m2, 800g/m2 ve 1200g/m2), farklı kalınlıklarda (1cm ve 2cm) ve bazı

numunelere de 20g/m2 ve 80g/m2 olacak şekilde meltblown kumaşı eklenmiştir.

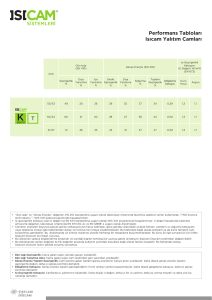

TABLO 1. Üretilen nonwoven kumaşlar için kullanılan lifler ve özellikleri

Numune

Numaras

ı

Lif Çeşidi 1

Lif Çeşidi

1 Miktarı

(%)

S1

6den yuvarlak

80

S2

S3

S4

S5

S6

S7

6den trilobal

5den altıgen

5den altıgen

14den sekizgen

5den altıgen

5den altıgen

Lif Çeşidi 2

0

80

40

40

0

6den yuvarlak

6den trilobal

80

40

Lif Çeşidi

2 Miktarı

(%)

40

40

0

14den sekizgen

80

40

0

Bağlayıcı

Miktarı

(%)

Bağlayıcı

Çeşidi

co-PET

yuvarlak

co-PET

yuvarlak

co-PET

yuvarlak

co-PET

yuvarlak

co-PET

yuvarlak

co-PET

yuvarlak

co-PET

yuvarlak

4den

20

4den

20

4den

20

4den

20

4den

20

4den

20

4den

20

3. ÖLÇÜMLER

Ses yutum katsayıları ve ses geçirgenlik kaybı sonuçları farklı lif ve kumaş özelliklerinde

incelenmiştir. Bu noktada farklı lif şeklinin (yuvarlak, trilobal ve altıgen), farklı kumaş

5

kalınlıklarının (1cm ve 2cm) ve farklı kumaş alansal yoğunluklarının (600g/m2, 800g/m2 ve

1200g/m2), farklı meltblown kumaş eklemelerinin (20g/m2 ve 80g/m2) ses yutum ve ses

geçirgenlik özelliklerine etkileri araştırılmıştır.

3.1 Lif kesit şekli sonuçları

Şekil 1’de de görüldüğü üzere altıgen lifin ses geçirgenlik kaybı, yuvarlak ve trilobale göre

daha fazladır. Bunun anlamı, altıgen liften üretilen nonwoven kumaş, daha az ses

geçirmektedir. Bu da beklenen bir sonuçtur çünkü altıgen lifin yüzey alanı, yuvarlağa göre

3.45 kat, trilobal life göre ise 2 kat daha fazladır. Dolayısıyla ses daha fazla yüzeyle

karşılaştığı için altıgen lifle üretilen kumaştan ses daha az geçer.

7

Ses Geçirgenlik Kaybı

6

5

4

Yuvarlak

3

Trilobal

Altıgen

2

1

0

0

500

1000

Frekans, Hz

1500

2000

Şekil 1. Farklı lif şekilleri ile üretilen nonwoven kumaşların alınan ses geçirgenlik kaybı

sonuçları

Şekil 2’de ise trilobal ve altıgen liflerden üretilen aynı ağırlıkta nonwoven kumaşların farklı

frekanslardaki ses yutum katsayıları görülmektedir. Görüldüğü gibi altıgen lif yine daha iyi

sonuçlar ortaya çıkarmıştır.

6

1

0,9

0,8

Ses Yutum Katsayısı

0,7

0,6

0,5

Trilobal

0,4

Altıgen

0,3

0,2

0,1

0

0

1000

2000

3000

4000

5000

Frekans, Hz

Şekil 2. Farklı lif kesit şekilleriyle üretilen nonwoven kumaşların ses yutum katsayısı

sonuçları

3.2 Kumaş alansal yoğunluk etkisi

Genel olarak alansal yoğunluk veya kumaş ağırlığı arttıkça birim hacimdeki lif sayısı da

artacağından dolayı nonwoven kumaşa çarpan ses dalgaları daha fazla lifle iletişime geçer ve

daha fazla enerji kaybeder. Bu bağlamda da Şekil 3’de de görüldüğü gibi yüksek alansal

yoğunluğa sahip nonwoven kumaşlardaki ses geçirgenlik kaybı daha fazla olur.

Şekil 4’de ise ses yutum katsayısı, daha ağır kumaşlarda daha fazla olarak ölçülmüştür. Bu

durumda iki sonuç çıkarmak mümkündür. Birincisi, yüksek alansal yoğunluğa sahip

nonwoven kumaşlarda gözenek büyüklükleri az olduğundan daha fazla ses dalgası

yansıyacaktır. İkincisi ise kumaş içerisinde giren ses dalgaları daha fazla lifle irtibata geçerek

enerjisini kaybeder.

7

7

Ses Geçirgenlik Kaybı

6

5

4

600g

3

800g

1200g

2

1

0

0

1000

2000

3000

4000

5000

Frekans, Hz

Şekil 3. Farklı alansal yoğunluklarla üretilen nonwoven kumaşların alınan ses geçirgenlik

kaybı sonuçları

1

0,9

0,8

Ses Yutum Katsayısı

0,7

0,6

0,5

600g

0,4

800g

1200g

0,3

0,2

0,1

0

0

1000

2000

3000

4000

5000

Frekans, Hz

Şekil 4. Farklı kumaş alansal yoğunluklarla üretilen nonwoven kumaşların ses yutum

katsayısı sonuçları

8

3.3 Kumaş kalınlık etkisi

İki farklı kumaş kalınlıklarında (1cm ve 2cm) ve aynı alansal yoğunluğa sahip kumaşlar

karşılaştırılmıştır. Sonuçta da hacimsel yoğunluğu daha az olan 2cm kalınlıktaki nonwoven

kumaşların ses yutum performansı çok daha az olacaktır (Şekil 5).

7

6

Ses Geçirgenlik Kaybı

5

4

1cm

3

2cm

2

1

0

0

200

400

600

800

1000

1200

1400

1600

Frekans, Hz

Şekil 5. Farklı alansal yoğunluklarla üretilen nonwoven kumaşların alınan ses geçirgenlik

kaybı sonuçları

3.4 Farklı meltblown kumaş eklenmesinin etkisi

Üretilen nonwoven kumaşların içerisine 20g/m2 ve 60g/m2’lik meltblown kumaş eklenmiş ve

ses yutum performansları ölçülmüştür. Meltblown kumaşların en önemli özelliği, çok ince

liflerden üretilmiş olmalarıdır. 800g/m2’lik bir nonwoven kumaşa sadece 60g/m2’lik

meltblown kumaş eklenmesiyle ağırlığı sadece 860g/m2’ye ulaşmasına karşın hem ses yutum

katsayısı (Şekil 6) hem de ses geçirgenlik kaybı (Şekil 7) performansları çok net bir şekilde

artmıştır. Bu da yine göstermektedir ki ses yutum performansının en önemli etkeni

malzemenin toplan erişilebilir yüzey alanıdır. Özellikle ses geçirgenlik kaybı performansı,

60g/m2 meltblown kumaş eklenmiş nonwoven kumaşlarda %50 civarında artmıştır.

9

1

0,9

Ses Yutum Katsayısı

0,8

0,7

0,6

0,5

Eklemesiz

0,4

20g/m2

eklenmiş

0,3

0,2

0,1

0

0

1000

2000

3000

4000

5000

Frekans, Hz

Şekil 6. Farklı kumaş alansal yoğunluklarla üretilen nonwoven kumaşların ses yutum

katsayısı sonuçları

7

Ses Geçirgenlik Kaybı

6

5

4

Eklenmemiş

20g/m2

Eklenmiş

60g/m2

Eklenmiş

3

2

1

0

0

200

400

600

800

1000

1200

1400

1600

Frekans, Hz

Şekil 7. Farklı alansal yoğunluklarla üretilen nonwoven kumaşların alınan ses geçirgenlik

kaybı sonuçları

10

4. SONUÇ

Bu projede nonwoven kumaşların ses yalıtım özelliklerinin lif teknolojileri ile

geliştirilebildiği gösterilmiştir. Projenin devamında ses yutma özelliği yüksek kumaşlar

araçlarda kullanılarak akustik yalıtım özelliklerindeki iyileşmeler ölçülecektir. Ayrıca

kumaşların otomotivde kullanımına özel komponent geliştirme çalışmaları da devam

etmektedir.

TEŞEKKÜR

Bu proje Tübitak TEYDEB tarafından desteklenmekte olup Farplas A.Ş., Oyak Renault ve

Zirve Üniversitesi ortaklığında gerçekleştirilmektedir.

REFERANSLAR

[1] Tannenbaum B. and Stillman M., ‘Understanding Sound’, McGraw-Hill Book

Company, 1973.

[2] Ford R.D., ‘Introduction to Acoustics’, Elseiver Publishing, New York, 1970.

[3] Textiles Used as Acoustical Materials, Pranab Saha, (1997).

[4] Conrad J. and Hemond Jr., ‘Engineering Acoustics & Control’, Prentice Hall Inc.,

New Jersey, 1983.

[5] Reynolds D.D., ‘Engineering principles of Acoustics’, Noise and Vibration Control,

Allyn and Bacon Inc., 1981.

[6] Narang P.P., Material Parameter Selection in Polyester Fiber Insulation for Sound

Transmission and Absorption, Applied Acoustics. 45, 335–358 (1995).

[7] Ballagh K.O., Acoustical Properties of Wool, Applied Acoustics. 48, 101–120 (1996).

[8] Determination of sound power levels of noise sources using sound intensity,

Acoustics, ISO Standard 9614-1.

[9] Shoshani Y. and Yakubov Y., Numerical Assessment of Maximal Absorption

Coefficients for Nonwoven Fiberwebs, Applied Acoustics. 59, 77–87 (2000).

[10] Voronina N., Improved empirical Model of Sound Propagation Through a Fibrous

Material, Applied Acoustics. 48, 121–132 (1996).

[11] Braccesi C. and Bracciali A., Least Squares Estimation of Main Properties of Sound

Absorbing Materials through Acoustical Measurements, Applied Acoustics, 54, 59–70

(1998).

[12] M. Tascan, E.A. Vaughn, K.A. Stevens, P.J.B. Brown, "Effects of total surface area

and fabric density on the acoustical behavior of traditional thermal-bonded highloft

nonwoven fabrics", The Journal of the Textile Institute, "102", 746-751 pp., Eylül2011.

[13] M. Tascan, E.A. Vaughn, "Effects of Fiber Specific Surface and Fabric Density on

The Acoustical Behavior of Needlepunched Nonwoven Fabrics", Textile Research

Journal, "78", 289-296 pp., Nisan-2008.

[14] M. Tascan, K.L. Gaffney, "Effect of Glass Beads on Sound Insulation Properties of

Nonwoven Fabrics", Journal of Engineered Fibers and Fabrics, "7", 101-105 pp., Mart2012.

[15] M. Tascan, E.A. Vaughn, "Effects of Fiber Denier, Fiber Cross-Sectional Shape and

Fabric Density on Acoustical Behavior of Vertically Lapped Nonwoven Fabrics",

11

Journal of Engineered Fibers and Fabrics, "3", 32-38 pp., Haziran-2008.

[16] A. Demir, M. Tascan, T. Gumus, 47th Dornbirn Man-made Fibres Congress

konferansı dahilinde, "47th Dornbirn Man-made Fibres Congress Proceedings", bildiri

kitapçığındaki "The Nanofibre Applications For Automotives: Drastic Decrease in

Weight via Better Noise Insulation", 17-19 pp., Dornbirn, Avusturya, Eylül, 2000.

[17] E.A. Vaughn, M. Tascan, R. Boston, Beltwide Cotton Conferences konferansı

dahilinde, "Proceedings of Beltwide Cotton Conferences", bildiri kitapçığındaki

"Acoustical Insulation Properties of Nonwoven Fabrics", 55-67 pp., Nashville, ABD,

Ocak, 2003.

[18] Tascan M., ‘Acoustical Properties of Fiber Network Structures’, Doktora Tezi,

Clemson Üniversitesi, Mayıs 2005.

[19] Jha S. K., Characteristics and sources of noise and vibration and their control in motor

cars, Journal of Sound and Vibration, V47, Issue 4, 543-548, 1976.

[20] Jung S. S. ve diğerleri, Spectrum of Infrasound and Low-frequency Noise in Passenger

Cars, Journal of the Korean Physical Society, Vol. 55, No. 6, pp. 2405-2410, 2009.

[21] Hamet J. F. ve Klein P., Road Texture and Tire Noise, The 29th International

Congress and Exhibition on Noise Control Engineering, Nice – France, August 2000.

12