Z. K. Ü. KARABÜK TEKNİK EĞİTİM FAKÜLTESİ

OTOMOTİV ÖĞRETMENLİĞİ BUJİ ATEŞLEMELİ MOTORLAR ATÖLYESİ

TEKNOLOJİ DERSİ NOTLARI

İÇTEN YANMALI PİSTONLU MOTORLARIN GELİŞİMİ

Motorlar, yakıtların yanması sonucu açığa çıkan ısı enejisini mekanik enerjiye dönüştüren

araçlardır. Motorlar,enerjiyidönüştürme yöntemine göre iki gruba ayrılır.

1. Dıştan yanmalı motorlar: Yanma olayı motorun dışında oluşturuluyor ve iç

gazların enerji iletimi ayrıca bir ısı değiştirici ile yapılıyor ise bunlara dıştan yanmalı motorlar

denir. Örneğin; buharlı lokomotif ve buhar türbünü.

2. İçten yanmalı motorlar: Yanma olayı doğrudan motorun içinde oluşturuluyor.

Yanma ürünleri aynı zamanda iş yapan gazlar olarak kullanılıyorsa buna içten yanmalı

motorlar denir. Örneğin; benzinli ve dizel motorlar,gaz türbünü,jet ve roket motoru.

İçten yanmalı pistonlu motorlar bu günkü temel yapısıyla ilk defa 1875 yılında Nikolau

August Otto tarafından yapılmıştır. Bu motor sabit hacimde yanma çevrimi ile çalışan 4

zamanlı benzin motoru olup efektif verimi daha 1894 yılında %20-%25’e kadar

yükseltilmiştir. Bu gün ise verim %30-%37 arasında degişmektedir.

Aynı yıllarda (1982) Rudolf Diesel sabit basınçta yanma çevrimi ile çalışan 4 zamanlı dizel

motorunu yapmıştır. İlk önceleri kara taşıtlarında kullanılan bu motor 1905 yılında

gemilerde,1912’de lokomotiflerde kullanılmaya başlanmıştır. Bu motorların verimi %35-%50

arasındadır. Ayrıca 1957 yılında Felix Wankel döner pistonlu motorlar üzerinde araştırmalara

başlamış ve 1963 yılında 4 zamanlı wankel benzin motoru NSU firması tarafından üretilmiştir.

2 VE 4 ZAMANLI BENZİN MOTORLARI

2 Zamanlı Motorların Çalışma Prensibi

İki zamanlı motorlarda çevrim 360 derecede tamamlanır. Bu motorlarda, havanın veya

dolgunun silindire alınması, egsoz gazlarının dışarı atılması süpürme sistemi ile yapılmakta ve

süpürme sisteminde genellikle subab yerine pencereler bulunur.

Çevrimin diğer olayları olan sıkıştırma,yanma ve genişleme 4 zamanlı motorlarda olduğu gibi

meydana gelir. Bu çevrimde yanma gazlarının dışarı atılması ve süpürme havasının silindire

alınması piston A.Ö.N. civarında iken olur. İki zamanda tamamlanan bu çevrim;

1. Emme ve sıkıştırma zamanı (1. strok veya 1 zaman)

2. Yanma ve genişleme zamanı (2. strok veya 2 zaman)

4 Zamanlı Motorların Çalışması

Dört zamanlı pistonlu motorlarda çevrim,pistonun öteleme hareketi ile oluşan dört zamanda

gerçekleşmekte ve krank milinin her iki devrinde 720 derecede bir tekrarlanmaktadır. 4

zamanlı benzin ve dizel yakıtı ile çalışan motorlar arasında önemli farklar olmamakla beraber

her ikiside ayrı ayrı incelenmelidir. Biz burada sadece benzin motorunu inceleyeceğiz.

Benzin Motorunun Çalışması

Benzin motoru, sabit hacim yanmalı çevrime göre çalışmaktadır. Pistonu öteleme hareketi

yaparak çalışan 4 zamanlı benzin motorunun çevrimi 4 zamandan oluşmaktadır.

Bunlar;

1. Emme zamanı (1. Zaman)

2. Sıkıştırma zamanı (2. Zaman)

3. Yanma (iş) genişleme zamanı (3. Zaman)

4. Egsoz zamanı (4. Zaman),

olup bu olayların her biri diyagramlar konusunda açıklanacaktır. Şekil 1’de 4 zamanlı bir

benzin motorunun şematik resmi gösterilmektedir.

DİYAGRAMLAR VE İNCELENMESİ

I. İki zamanlı motorlar

İki zamanlı motorlarda çevrim krank milinin bir defa dönmesi ile 360 derece krank mili

açısında tamamlanmaktadır. İki zamanlı motorlarda, havanın ve dolgunun silindire alınması

egsoz gazının dışarı atılması süpürme sistemi ile yapılmakta ve süpürme sisteminde subab

yerine genellikle pencereler bulunmaktadır.

Çevrimin diğer olayları olan sıkıştırma,yanma ve genişleme olduğu gibi meydana gelir. Bu

çevrimde yanma gazının dışarı atılması ve süpürme havasının silindire alınması piston A.Ö.N.

civarında iken gerçekleşir.

1. Zaman: Emme ve sıkıştırma zamanı

Bu zamanda piston ÜÖN’dan AÖN ‘ya doğru hareket ederken önce egsoz portunu açar

yanmış gaz atılır ve sonra emme portu açılarak içeri taze yakıt-hava karışımı alınır bu arada

süpürme penceresini kapatır. Sıkıştırma sonunda piston ÜÖN ‘ya gelmeden önce 4 zamanlı

motorlarda olduğu gibi 2 zamanlı benzin motorlarında da dolgu bir buji ile ateşlenir.

2. Zaman: Yanma ve genişleme zamanı

Bu zamanda motordan iş alınmaktadır. Genişlemenin sonunda piston AÖN’ya gelmeden önce

egsoz penceresi veya egsoz subabı açılır ve gazlar silindiri hızla terk ederler. Egsoz

penceresinin açılması ile basınç kısa bir süre düşer. Piston daha sonra süpürme penceresini

açar. Süpürme penceresinin açılması ile hava veya dolgu süpürme pompasının sağladığı basınç

ile silindire girer. Böylece silindirlerde bulunan egsoz gazlarını egsoz penceresinden dışarı

atar.

II. 4 Zamanlı motorlar

1. Zaman: Emme zamanı

Piston ÜÖN’da iken emme olayı başlar. Pistonun AÖN’ya gidişi sırasında silindir içerisinde

atmosfer basıncı altında bir alçak basınç oluşmaktadır. Bu alçak basınçtan dolayı silindire

doğru akan hava,karbüratörden geçerken ana memeden emilen ve çok küçük damlacıklara

ayrılan benzin ile karışır. Karışım oluşturma işlemi benzin püskürtme sistemi ile emme

kanalına veya doğrudan doğruya silindir içine benzin püskürterek sağlanır. Karbüratör veya

benzin püskürtme sistemi yakıt ve havayı sabit bir oranla karıştırır ve karışım silindir içine

girer. Motorun gücü azaltılmak istendiğinde silindire daha az yakıt gönderilir. Ancak karışım

oranını sabit tutmak amacı ile emilen hava miktarı da emme kanalı kesit alanını daraltan bir

kelebek yardımı ile azaltılır.(5)

2. Zaman: Sıkıştırma zamanı

Emme zamanında silindir içine giren yakıt hava karışımını piston AÖN’dan ÜÖN’ya doğru

hareketi ile 1 noktasından yani kapanma gecikmesinden sonra sıkıştırmaya başlar. Silindir

içerisinde sıkışan dolgunun basıncı ve sıcaklığı artar. ÜÖN’ya gelmeden önce 2 noktasında

ateşleme yapılır ve sıkıştırma zamanı sona erer.(5)

3. Zaman: Yanma ve genişleme zamanı

Bu zamanda çevrimden iş alınır.yakıt hava karışımı piston ÜÖN’ya gelmeden önce bir buji ile

ateşlenir. Genellikle ateşleme avans açısı 30-55 derece KMA aralığında olup dönme sayısının

azalan değerleri ile bu açıda küçülmektedir. Bu noktada yakıt-hava karışımı tutuşur ancak

dolgunun tamamı birden yanmaz. Dolayısıyla yanma olayı ideal çevrimdeki gibi sabit hacimde

olmayıp bir süre devam etmektedir. Yanma sonucu oluşan max basınç ÜÖN’dan sonra 12-15

derece KMA’da gerçekleşir. Basınç artışı ÜÖN’dan çok daha sonra genişleme sırasında

meydana gelecek olursa max güçte düşme olur. Çünkü pistonun AÖN’ya dogru hareket etmesi

sonucu artan hacim nedeni ile istenilen basınç yükselişi sağlanamaz. Ateşlemeyi bu nedenle

erken yapmak gerekir.(5)

4. Zaman: Egsoz zamanı

Genişleme sonunda piston AÖN’ya ulaşmadan egsoz subabı açılır. Piston AÖN’dan ÜÖN’ya

hareketi ile gazları dışarı atar. Egsoz gazlarının tamamının silindirden atılmasına zaman

bırakmak için egsoz subabı ÜÖN’dan kısa bir süre sonra kapanır.

GAZ DURUM DEĞİŞİKLİKLERİ

1. İzoterm durum değişikliği (T = sabit)

Bir gazın durum değişikliği sırasında temprimi sabit kalırsa bu durum değişikliğine izoterm

durum değişikliği denir. Bu durum değişikliğinin formülü genel gaz denkleminden bulunur.

Sıkıştırmaya başlamadan önce basıncı P, hacmi V, ağırlığı G, gaz sabitesi R ve temprimi T ise

; P.V= G.R.T şeklinde olur.

Gaz izoterm durum değişikliğine göre yani T sabit kalmak şartı ile sıkıştırılırsa sıkıştırma sonu

basıncı P1, hacmi V1,ağırlığı G, gaz sabitesi R ve temprim T değişmediği için formül

P1.V1=G.R.T şeklinde yazılabilir. Bu iki denklemi taraf tarafa bölersek; P.V= P1.V1

olur(BOYLE KANUNU)

2. İzobar durum değişikliği(P sabit)

Bir gazın durum değişikliği esnasında basıncı sabit kalırsa bu durum değişikliğine izobar

durum değişikliği denir. Formülü genel gaz denkleminden bulunur.

(P.V/P.V1=G.R.T/G.R.T1)=(V/V1=T/T1) (basinç sabit)(GAY-LUSSAC KANUNU)

3. İzohor durum değişikliği(V sabit)

Gazın hacmi sabit kalmak şartı ile basınç ve temprim arasında olan değişiklik izohor durum

değişikliğine göre olur.

(P.V/P1.V=G.R.T/G.R.T1)=(P/P1=T/T1)

4. Adyabatik durum değişikliği

Bir gazın sıkıştırılması veya genişlemesi esnasında ne içerden dışarı nede dışardan içeri bir ısı

alış verişi olmazsa bu durum değişikliğine adyabatik durum değişikliği denir. Bu teorik bir

durum değişikliğidir. Çünkü pratikte gazı sıkıştırma veya genişleme esnasında dışarı ile tecrit

etmek olanaksızdır.

P1 * V = P2 * V

K

1

K

2

T1 V1K −1

=

T2 V2K −1

K −1

T1 P1 K

= K −1

T2

P2 K

T2 æ P2

=ç

T1 çè P1

ö

÷÷

ø

K −1

K

æV

= çç 1

è V2

ö

÷÷

ø

K −1

5. Politropik durum değişikliği

Bir gazın sıkıştırılması ve genişlemesi esnasında içerden dışarı veya dışardan içeri bir ısı alış

verişi olursa bu türlü durum değişikliklerine politropik durum değişikliği denir.

n −1

n

T1 P1

T2 V1n −1

P1 * V = P2 * V

= n −1

= n −1

P*VK=P1*VK

T2

T1 V2

P2 n

Dört ve iki zamanlı motorların karşılaştırılması

Dönme sayıları ve ana boyutları aynı olduğu taktirde 2 zamanlı motorlardan 4 zamanlı

motorlara göre ideal durumda 2 misli güç elde edilir.

Dört zamanlı motorlar

İki zamanlı motor

Masraflı, pahalı subab kumandası nedeniyle

Basit ucuz,daha az hareketli

çok hareketli parçalar.

Parçalar

Subab kumandalı

Delik kumandalı

Basınçlı yağlama

Benzinle karıştırmalı yağlama

Aynı kurs hacminde daha az güç

Aynı kurs hacminde daha fazla güç

n

1

n

2

Birimler

Kuvvet= F harfi ile gösterilir. F=Newton (N) =kg.m/sn2, Güç= N harfi ile gösterilir. N= watt,

Basınç= P harfi ile gösterilir. Basınç=Pascal=N/m2

Q(ısı Birimi)=J veya KJ, 1Bar =105 P. =750mmHg =102 kp, 1 Atm =760mmhg , 1Bar=0,9

Atm, 1Atm =1,01 bar, 1P =0,00001 bar=0,0075 Atm

BENZİNLİ MOTORLARDA YANMA

Benzinli motorlarda yanma olayını buji sağlar. Yani ateşleme dışardan olur. Karbüratörü olan

motorlarda oldukça homojen bir karışım sağlanırken; tutuşma sonrası alevin ilerleme hızı,

kendiliğinden tutuşma ve buji harici tutuşma gibi sorunlar karşımıza çıkabilir. Benzinli

motorlarda çok yüksek sıkıştırma oranlarına çıkılamaz. Dolayısıyla kendi kendine tutuşma

olmayacağından ateşleme için harici bir kaynak gerekir.

Yanma anı çok önemlidir. Yanma; piston A.Ö.N. ’dan Ü.Ö.N. ‘ya hareketi ile hava yakıt

karışımı sıkıştırmaya başlar. Bu süre zarfında piston önemli bir yol kateder. Motor verimi

bakımından max. basıncın piston Ü.Ö.N. ‘yı 5-100 geçtiği anda oluşması istenir. Motorlarda

süreli bir yanmanın sebep olduğu güç kayıpları zaman kayıpları olarak adlandırılır. Bu

kayıpları en aza indirmek için ateşlemenin yukarıdaki max. basınç pozisyonunu sağlayacak

şekilde erken yapılması gerekir. Buna Ateşleme Avansı denir.

BENZİNLİ MOTORLARDA VURUNTU

Benzinli motorlarda vuruntu, silindir içerisinde sıkıştırılan gazlar buji ateşlendikten sonra

yanmaya başlar. Bu yanma sırasında yanma odasının veya silindir bloğu ile pistonun üst

yüzeyi arasında kalan alanın içinde bir başka sebepten dolayı başlı başına (kendi kendine)

başka bir yanma daha oluyorsa vuruntu açığa çıkar. Motor cidarları ve diğer parçalar

vuruntunun yaydığı titreşime maruz kalarak zarar görebilirler. Vuruntunun şiddeti iki sebebe

bağlıdır:

1- Kendiliğinden tutuşmaya maruz kalan son gaz miktarına.

2- Kendiliğinden tutuşma olayının oluştuğu reaksiyonu hızına.

Vuruntuya Karşı Tedbirler

I – Düşük Sıcaklık

1- Sıkıştırma oranı küçüktür.

2- Aşırı doldurmadan kaçınılır.

3- Emme havası sıcaklığı düşürürler.

4- Soğutucu akışkan sıcaklığı düşürülür.

5- Yanma odası ve sil. cidarı soğutulur.

6- Yük azaltılır.

7- A.A. küçültülür.

8- Buji sıcak noktalara konur.

9- Son gaz soğutulur.

II- Yanmamış son gaz yoğunluğunun düşürülmesi

1- Gaz kelebeği kısmı açılır.

2- Aşırı doldurmadan kaçınılır.

3- Sıkıştırma oranı düşürülür.

4- A.A. küçültülür.

III- Yanmamış karışma az zaman verilmesi

1- Alev hızı artırır.

2- Karışımın türbülansı artırılır.

2- Motor hızı artırılır.

IV – Reaktif olmayan karışım

1- Yakıt kimyasal ve yanma gücü büyük olmalıdır.

2- Gaz bölgesi için en az reaktif olacak YIH karş. Temin edilmeli.

3- Giriş havası rutubeti artırılır.

4- Yakıta vuruntu önleyici katkılar konulabilir.

Bunlar: Kurşun, Tetra etil è Pb (C2H5)4 , Anilin è C6H5NH2 , Etil alkol è C2H5OH

Egzoz Basıncı: Artan ekzoz basıncı sıkıştırma sıcaklığını artırır. Bu vuruntuya sebep verir.

Motorun Büyüklüğü: Benzer motorlarda motor devir sayısı büyüklükle ters orantılı

olacağından büyük motorlarda alev hızı daha düşüktür. Ancak büyük motorlarda alevin

katedeceği yol daha fazla olduğundan yanmanın tamamlanması için daha fazla zaman gerekir.

Buda vuruntuya bir sebeptir. Ayrıca silindir çapı büyüdükçe hacim soğutma yüzey oranı

artacağından silindir cidarları daha sıcaktır. Buda vuruntuya yol açar.

Yakıt Cinsi Ve Kalitesi: Yakıtlarda oktan sayısı arttıkça vuruntu ihtimali azalır.

Kızgın Yüzeyler: Sıkıştırma ve yanmadan dolayı piston ve supaplar aşırı derecede ısınır. Buda

yakıtın tutuşup vuruntu yapmasına sebep olur.

Soğutucu Akışkan Sıcaklığı: Arttıkça soğutma etkisi azalır. Son gaz sıcaklığı artar. Vuruntuya

sebep olur.

VURUNTUNUN ZARARLARI

a- Vuruntu sesi

b- Motor parçalarında tahribat

c- Yüksek seviyede ısı transferi

ç- Erken tutuşma

d- Egzozdan karbon

e- Güç ve verim düşüşü

Erken Tutuşma

Herhangi bir tutuşturucu kaynağın bujiden önce sebebiyet verdiği ve büyük verim kaybıyla

sonuçlanan tutuşma şeklidir.

Sebepleri

Zararları

1- Kızgın nokta ve yüzeyler.

1- Piston kafası aşırı derecede ısınır.

2- Karbon birikintileri.

2- Sekmanlardan gaz kaçağı olur.

3- Güç ve verim kaybı.

Vuruntunun Anlaşılması:

1- Vuruntu sesi (çekici ile çivi temasına benzer)

2- Normalden daha yüksek max. basınç (40-50 atm.)

3- Çok şiddetli basınç yükseltme hızı.

4- Yüksek frekanslı basınç dalgalanması.

Vuruntunun sesi daha şiddetli bir ses olmadığı müddetçe rahatlıkla duyulabilir. Dolayısıyla ses

pratik bir işarettir ve güvenilir. Diğer işaretleri ide elektromağnetik bir alet ve osiloskoptaki

grafik akranına bakarak anlayabiliriz.

Vuruntuya Etki Eden Faktörler:

Sıkıştırma Oranı : Yüksek sıkıştırma oranı tabii olarak sıkıştırma zamanı sonunda daha yüksek

silindir basınç demektir ve vuruntu olma şansı artar.

Giriş Basıncı: Giriş basıncı artınca max. çevrim basıncında artar. Böylece tutuşma gecikmez.

Yani tutuşmanın gecikme süresi, azalır. Buda motorun vuruntu yapmasına yol açar.

Ateşleme Avansı: A.A. artırılan bir motorda erken ateşleme olur. A.A. azalırsa veya sabit iken

yanmanın uzamasına sebep olan değişiklikte vuruntuya sebep verir. Bunun için avans öyle bir

verilmelidir ki max. basınç pistonun aynı pozisyonunda elde edilen edilsin.

Motor Hızı: Artan motor hızının sıkıştırma süresinin azaltması vuruntuya yol açar. Ayrıca son

gaz hızıda motor hızı ile artacağından vuruntuya sebebiyet verir.

Emme Havası Sıcaklığı: Artan emme sıcaklığı alev hızını azaltıp reaksiyon süresini

kısaltacağından vuruntuya sebebiyet verir.

Hava Yakıt Oranı: Vuruntuya en yatkın YIH oranı en kısa reaksiyon süresi veren YIH

oranıdır. YIH oranı fakir olunca yani fakir karışımlarda vuruntu olasılığı azalır. Ancak çok

fakir karışımlarda max. sıcaklık ve alev hızı düşeceğinden vuruntuya sebebiyet verir.

BENZİNLİ MOTORLARDA YAKIT SİSTEMİ

YAKIT SİTEMİNİN GÖREVLERİ

1- Motora yeterli miktarda yakıt veya karışım sevk etmek

2- Yakıt zerreciklere ayırmak (atomizasyon)

3- Yakıt – hava karışımını istenen oranda tutmak

4- Silindir içinde iyi bir yanmanın gerçekleşmesini sağlamak

YAKIT SİSTEMİNİN PARÇALARI

1- Yakıt deposu

2- Yakıt pompası

3- Yakıt filtresi

4- Karbüratör emme manifoldu ve yakıt boruları

1- Yakıt Deposu: Genellikle çelik saçlardan pres edilerek yapılır. Üst tarafta yakıt koyma

borusu ve kapağı, alt tarafta ise yakıt borusunun bir çıkış rakaru vardır.

2- Yakıt Pompası: Yakıt pompası benzini , benzin deposundan karbüratöre gönderir.

Pompanın çalışan önemli parçaları bir manivela kolu, bir oynak diyafram ve iki supabtır.

Pompa manivelası blokun yan tarafından bulunan delikten girerek eksantirik milindeki yakıt

pompası kamı ile temas eder. Kam mili döndüğü zaman pompa eksantriği manivelaya basar

ileri geri hareketi sağlar. Sıra ile emiş ve basınç doğmasını sağlar. Emiş meydana geldiği

zaman emme supabı kalkarak yuvası açar ve benzinin depodan borular yardımı ile benzin

pompasındaki emme basma odasının dolmasına müsaade eder. Manivela kam etkisinden

kurtulduktan sonra diyafram yayı diyaframı yukarı doğru iter. Bu hareket pompa odasında

basınç yaratır. Bu basıncın tesiri ile emme supabı basma supabı açılır. Benzine basınç

yapılarak pompadan karbüratöre gönderilir.

3- Yakıt Filtresi: Pisliklerin yakıt pompasına ve karbüratöre girme sine önler.

4- Karbüratör: Uçucu (volalite) kısmı yüksek yakıtın istenen karışım oranlarının verecek

şekilde hava akışının emilmesini sağlayan sistemdir.

Karbüratörden İstenen Özellikler

1- Motora kolayca yol verilmesini sağlamak.

2- Motorun başta kendi kendine minumum bir hızda çalışmasını sağlamak .

3- Motorun hızlanması ve yavaşlatılması sırasında karışım oranını emniyetli bir yanma

sağlayacak sınırlarda tutma.

4- Nominal güç civarında ve daha küçük güçlerde çalışırken azami ekonomikliği

gerçekleştirme.

5- Azami güçten çalışırken vuruntuyu önlemek.

6- Her türlü duruş vaziyetinde motorun çalışmasını mümkün kılmak ve küçük eğilimlerde

karışım oranını önceden tespit edilen değerde tutmak.

Karbüratörde 6 devre vardır bunlar.

1- Şamandıra Devresi: şamandıra iğnesini çalıştıran bir şamandıra vardır. Sabit seviye

kabındaki yakıt uygun seviyeye yükseldiği zaman kaptaki yakıt şamandırayı kaldırır ve

şamandıra iğneyi kaldırarak yakıt giriş deliğini kapatır.

2- Rölanti ve Alçak Hız Devresi: Motor düşük devirde çalışırken karbüratörden içeri giren

havanın ventüride oluşturması gereken basınç düşüklüğü tam olarak sağlanamaz. Bu yüzden

yakıtı memeden çekecek vakum oluşturamaz. Bu yüzden ralantide yakıt gaz kelebeğinin

altında açılan bir memeden püskürür.

3- Yüksek Hız , Kısmi Yük Devresi: Yüksek hız devresi motorun yüksek devirde

çalışabilmesi için gerekli olan karışımı temin ermek için çalışmaya başlar. Yüksek hız

devresinde ventüri, yüksek hız fıskiyesi (ana meme borusu ) ve sabit seviye kabından

fıskiyeye geçen benzin ventüride hızla geçen havaya karışarak motorun yüksek devirde

çalışma için gerekli oranda hava yakıt karışımı temin eder.

4- Tam Güç Devresi: Yüksek hoz devresinin hazırladığı karışım gaz kelebeğinin kısmi açık

durumdan hemen hemen tam açık duruma kadar olan motor çalışmaları için gerekli hava yakıt

karışımını hazırlar fakat gaz kelebeğinin tam açık durumda motordan tam güç istendiği zaman

karışımın biraz daha zengin kesmesi gerekir. Karışıma bu özelliği kazandırmak için

karbüratöre özel bir devre eklenmesi gerekir. Bu devre gaz kelebeği tam açıkken yüksek güç

için bir miktar ilave benzin verir. Bu sistem yakıt ayar çubuğu ve memeden başka bir şey

değildir. Bu durum memenin daha fazla açılarak memeden fazla açılarak memeden geçen

benzin miktarının artmasını sağlar. Böylece karışımın zenginleşerek motor gücü artar.

5- Kapış Pompası Devresi: Karbüratör gaz kelebeği kapalı durumdan açılmaya başlayınca

alçak hız devresinin faaliyeti kesilir. Ayrı zamanda gaz kelebeğinin bu şekilde açılışı yüksek

hız fıskiyesinin bensin temin etmesi için az bir zaman isteyecektir. Böylece her iki devreninde

yakıt temin edemediği bir an olur. Bu olayda motor performansının düşmesine sebep olur ve

motor yüksek devire geçemez yüksek devire geçmesi için kapıs pompası konulmuştur.

Vasıtanın çabuk hızlandırılması istendiği zaman gaz pedalına basılır. Kapıs pompası pistonunu

aşağı doğru iterek ek bir miktar benzini karbüratör hava boğazına gönderir. Bu olay hava yakıt

yakıt arasını zenginleştirdiğinden motor düşük devirden yüksek devire kolaylıkla geçer.

6- Jikle Devresi: Motoru soğukta ilk harekete geçirebilmek için karışıma ilave benzin verecek

şekilde yapılmıştır. Jikle tertibatı gaz kelebeğine çok benzeyen yuvarlak ve kelebek

biçimindeki bir hava supab karbüratör hava boğazının üst tarafına yerleştirilerek meydana

getirilir.

BENZİN PÜSKÜRTME (ENJEKSİYON SİSTEMLERİ)

1- Hava miktar ölçümlü-elektronik kumandalı benzin püskürtme sistemi ( L jetronik)

2- Hava kütlesi ölçümlü, elektronik kumandalı benzin püskürtme sistemi (LH jetronik)

3- Mekanik benzin püskürtme (K jetronik)

Zararlı madde emisyonları (yayılımlarının) azalmasına ve katalizörlerin kullanılmasına ait

kesin yönetmelikler vardır. Bu maddelerin çevreye olan etkileri de dikkate alınarak ve yük

(gaz) durumuna bağlı olarak motorun en ideal çalışma şekli elektronik benzin püskürtme

sistemi ile olanaklıdır.

1- Hava Miktar Ölçümlü- Elektronik Kumandalı Benzin Püskürtme Sitemi (L jetronik):

Elektronik olarak kumanda edilen benzin püskürtme sistemi, aralıklı olarak benzin

püskürtüyor, yani yakıt silindirlere enjektörler (püskürtme supabları) üzerinden zaman zaman

gönderiliyor. Sistem “hava miktar kumandalıdır.”

YAKIT SİSTEMLERİ

Yakıt sistemi, yakıtı depodan enjektörlere gönderir. Yakıt sisteminde; Yakıt pompası, Basınç

regülatörlü dağıtıcı boru, Enjektörler. Yakıt pompası bir elektrik motoru tarafından döndürülen

masuralı bir pompadır. Merkez kaç kuvvet etkisiyle görev yaparlar. Pompa motorun ihtiyacı

oldukça , yakıt gönderir. Dağıtım borusu, bir depo işlevine sahiptir ve bütün enjektörde eşit

yakıt basıncı gerçekleştirir. Dağıtım borusunun ucunda, yakıt basıncını 2,5 bara göre regüle

eden bir basınç regülatörü bulunur. Her silindir elektriği sinyaller aracılığıyla kumanda cihazı

(beyin) tarafından açılan ve kapatılan, elektromanyetik olarak çalışan bir enjektör (püskürtme

supabı) takılmıştır. Elektromanyetik bobin (mıknatıs) uyarıldığında, meme iğnesi oturma

yerinden yukarıya kalkar ve yakıtı açılan delikten dışarıya püskürtür. Manyetik bobinde

elektrik akımı kesildiği zaman meme iğnesi bir helis yay vasıtasıyla enjektör çıkışındaki

yerine oturarak püskürtme deliğini kapatır.

Karışımın Oluşumu : Karışımın oluşumu

emme manifoldunda ve motorun silindiri

içerisinde sağlanır. Enjektör yakıtı emme

supabının önüne püskürtür. Bütün enjektörler

emme supabının konumuna bağlı olmaksızın

aynı anda yakıtı püskürtür. Supab kapandığı

sırada önünde yakıt birikintisi oluşur. Emme

supabının bir sonraki açılışında emilen hava

miktarı yakıtı beraberinde sürükler emme

zamanı sırasında türbülans olayı sayesinde

ateşleme özelliği olan bir yakıt hava karışımı

meydana gelir.

Kumanda Sistemi :

Kumanda Ölçü Değerlerinin Oluşması:

Sensörlerle (hava miktarı ölçeri, hava ve

motor sıcaklık müşürü gaz kelebek şalteri)

motorun çalışma durumu saptanır ve elektrik

sinyalleri şeklinde kumanda cihazına (beyne)

verilir. Sensörler (algılayıcılar) ve kumanda

cihazı, kumanda sistemini meydana getirir.

Motorun ateşleme sistemi devir sayısının

vericisi olarak görev yapar. Gerilim impulsları

(sinyalleri) platinden Endüksiyon bobininden

yada elektronik ateşleme sisteminin devre

açma kapama parçalarından alınır.

Hava Miktarının Ölçülmesi:

Motorun içine giren hava, hava miktarını

ölçme sisteminin hareketli hava klapesine bir

kuvvet uygular ve onu belirli bir konumda bir

yayın kuvvetine karşı tutar. Potansiyometre

klapesinin açısal konumuna açısal konumuna

(emme miktarına) bağlı olarak gerilim

sinyalini

kumanda

cihazına

gönderir.

Karışımın

normalden

farklı

çalışma

durumlarında değişen şartlara uyması için, daha başka ölçü değerlerinde gerekmektedir.

Karışım oluşumuna ait ölçü değerleri, motor sıcaklığı ve yük (gaz) kelebeği durumuna göre

belirlenir. Ayrıca ölçü değerleri ve diğerleri, sürüş şartlarına uygun hale getirilir. Devir

sayısının sınırlandırılması : En yüksek (maksimum) devir sayısının aşılması halinde,

püskürtme sinyalleri düşürülür. Aracın sürüklenmesi (yokuş aşağı yada gaz kesme):

sürüklenmeye geçiş esnasında, belirli bir devir sayısının üzerinde yakıt beslenmesi kısılır.

Kumanda beyni, sensörler tarafından gönderilen, motorun çalışma durumu hakkındaki sinyal

değerlerini alır, bilgiler değerlendirilir ve bundan enjektörler için kumanda impulsları

(sinyalleri) meydana getirir. Beyin aşağıdaki işlevsel kısımlardan oluşur. Elektronik için

işlenebilen dikdörtgen sinyallerin meydana gelmesinde implus biçimlendirilmesi devir sayısı

sinyalinin dönüşümünde frekans dağıtıcısı temel püskürtme miktarının oluşturulması için

bölümlü kumanda multi vibratörü temel püskürt zamanının çeşitli çalışma şartlarına

uyumunun sağlanması için hesaplama basamağı, Enjektörlerin kumanda edilmesinde son

basamak.

Püskürtme Anı (Noktası): Bütün enjektörler elektrik devresine paralel olarak bağlanmıştır.

Her bir eksantrik mili devrinde gerekli olan yakıt miktarının yarısını püskürtürler. Püskürtme

impluslarının kumandası ateşleme tarafından yapılır.

Püskürtme Süresi: püskürtme süresi hakkında etkili olan değer havamik tarıdır. Tam gaz

rölanti motor sıcaklığı gibi çeşitli düzeltme değerleri hava miktarı ölçeri sinyali ve püskürtme

frekansı ile (devir sayısından doğan) püskürtme süresini belirler.

Hava Kütlesi Ölçümü Elektronik Kumandalı Benzin Püskürtme Sistemi (LH- Jetronik):

LH- Jetronik L-jetronik’in temel yapısına uyar. Mekanik hava miktarını ölçme tertibatının

yerine kızgın telli bir hava kütlesini ölçme tertibatı vardır. Bu tertibat hava kütlesi için sinyal

gönderir. Bir ölçme borusunun içine ince bir platin tel monte edilmiştir. Emilen hava elektrik

akımı tarafından esıtılan teli soğutur. Bu süratle platin telin direnci düşer. Bir yükseltici

elemanı bu değişikliği saptar. Tel daima aynı ölçüde yüksek bir sıcaklıkta sabit edilecek

şekilde sıcak akımı regüle eder. Bunun için gerekli olan akım emilen hava miktarı hakkında

bir ölçüdür. S

Sistemin Üstünlükleri: hava kütlesinin tam olarak belirlenmesi, havası emilen hava

sıcaklıklarının farklı oluşundan hata yapılmaması yüksek rakamlarda ölçme hatasının

olmaması.

RÖLANTİ DOLOURMA REGÜLASYONU

Çeşitli motor sıcaklıkları ve buna bağlı olarak motordaki sürtünmenin değişmesi emiş

yollarının kirlenmesi relanti devir sayısının değişen kesitlerinde sabit kalmamasına yol açar.

Rölanti doldurma reğülasyonu, rölanti devir giden bypass kanalına monte edilmiştir, ve ayrıca

ek hava sınırlayıcısının fonksiyonunu üzerine alır. Rölanti devir sayısının regülasyon regüle

tertibatı sağlanır. Bu tertibat gerçek devir sayısı ile karşılaştırılır. Rölanti devir ayarlayıcısı

ağız kesitini bir devir sürgüsü üzerinden ayarlar. Hava geçtikçe teorik devir sayısı ile gerçek

devir sayısı eşit oluncaya kadar değiştirilir. Diğer bilgiler sıcaklık müşürü ve gaz kelebeği

şalteri (rölanti kontağı) tarafından gönderilir. Düşük rölanti devir sayıları aracılığıyla yakıt

tasarrufu klima tesisatı gibi yüklerin şalteri açıldığında devir sayısı düşmesi olmaz. Otomatik

şanzımanda hareket kadelenmesi olmaz, çeşitli şartlarda sabit bir rölanti çalışması az yakıt ile

az zararlı madde emisyonu (yayılımı ) ile gerçekleştirilir, klimanın devreye girmesi, yada

otomatik vitesin “D” konumuna alınmasıyla rölanti devir sayısının yükseltilmesi yada

düşürülmesi.

Mekanik Benzin Püskürtme (K- Jetronik) : Mekanik benzin püskürtme sistemi tahriksiz bir

püskürtme sistemidir. Bu sistem benzini bütün enjektörlerden sürekli ve düzenli olarak

püskürtür. Püskürtme sistemi üç fonksiyon sahası içinde guruplandırılmıştır ; Yakıt besleme,

hava miktarı ölçümü, karışım hazırlama.

EGZOZ GAZI SİSTEMİ

Susturucunun akış direncinin az olması zorunludur, aksi taktirde yukarıya çıkan piston

firenlenir ve motor gücünün bir kısmı kaybolup gider. Motor çalışma verimliliğinde; motor

yapım teknolojisinin yanısıra egzoz susturucusunun kapasitesi ve susturma tekniği de, önemli

işleve sahiptir. Egzoz sisteminin uzun olması durumunda susturucuların önde,egzoz gazları

silindirlerden emilecek şekilde egzoz hattının sonunda bir titreşim vakumu gerçekleşir. Bu

nedenle egzoz supabı açık iken daha iyi ve daha hızlı bir silindir. Boşalması gerçekleşir.

Böylece daha iyi doldurma ve daha iyi güç elde edilir. Ana susturucu susturmayı düzeltmesine

yardım eder. Ön susturucusu motorun güç değerinin düzeltilmesine yardım eder. Susturucunun

zarar görmesinde ; iç korozyon etkisi dış korozyon etkisinden daha fazladır.

Egzoz Gazı Zehirinin Alma Düzeneği: Egzoz gazları egzoz borusunda temizlenirse, egzoz

gazları etkili bir şekilde zehirlerden arındırılabilir. (Azottaki N2 ve oksijendeki O2 bileşiğin

dönüşümü) tepkimesinin olması gereklidir. Bu (2NO+ 2CO-N2+2CO2) çabuk ve etkili bir

şekilde cereyan olabilmesi için, bir katolizöre ihtiyaç vardır.

KATALİTİK TEKRAR YANMA

Egzoz Katalizörü:

Katalizörler, kimyasal reaksiyonu kendisi reaksiyonu katılmaksızın, hızlandıran ve

kolaylaştıran maddelerdir. Katalizörün esas gözdesi, dairesel oval kesitli dilindir biçiminde

yüksek sıcaklığa dayanıklı mağnezyum –alüminyum- silikattan meydana gelir. Egzoz

sistemine katalizör monte edilir. Egzoz gazlarının temizlenmesi için çeşitli yöntemler.

2CO+O2

2C2H6+7O2

2NO+’CO

KATALİZÖR

2CO2

4CO2+6H2O

N2+2CO2

1 önceki

maddenin

Lambda Regüle (Düzenleme) Devresi :

Bütün Avrupa topluluğu ülkeleri CO (karbonmonoksit) ölçme işlemi uygularlar. Egzoz

gazlarının CO, HC ve CO2 oranları ölçülür. Karışım tibirleşiminin, tek yataklı katalizörler

tarafından sevk edilen dar toleranslı regülasyonun lambda=1’lik hava fazlalık oranına, lambda

regüle devresi aracılığıyla erişilir. Lambda regüle devresinin en önemli yapı parçası, lambda

sondasıdır. Lambda prensip olarak aşağıda belirtilen parçalardan meydana gelir. Platinden

yapılmış olan gözenekli elektrod, Platinden yapılmış olan gözenekli elektrod, (Egzoz akımı

içinde) Katı seramik maddesinde çinko oksitten yapılmış elektrolit. Sonda egzoz gazının

oksijen oranını ölçer. Bu oran motorun yanmasını sağlayan yakıt hava karışımı oranına

bağlıdır. Egzoz Gazının Geri Gönderilmesi Yanma odasının içine emilen hava, oksijen ve

yüksek oranda azot içerir. Egzoz gazlarının yaklaşık %15’i emme manifolduna geri sevk

edilmesi suretiyle yanma odasında meydana gelen sıcaklık ve basınç düşürülebilir. Azot oksit

oranı %60’a kadar azalır. Bir egzoz gazı geri sevk supabı, egzoz manifoldundan emme

manifolduna kumanda eder. Motor soğuk iken ve gaz kelebeği tamamen veya tama yakın

açıldığında ayrıca rölantide veya gecikme halinde, egzoz gazı geri gönderme sistemi kötü bir

hareket hali meydana getirebilir. Bu sebepten dolayı sistem;

1- Devir sayısı ölçme cihazı.

2- Manyetik kumandalı vakum anahtarı.

3- Vakum kumandalı vakum anahtarı.

4- Vakum geciktirme supabı vs.

Çalışma şartları ve diğerleri gerektiğinde vakum üzerine egzoz gazı geri gönderme supabını

kapatan çeşitli kumanda (kontrol) elemanları ile donatılmıştır.

MOTOR VERİMLERİ

Verim: Elde edilen sonuç ile bu sonucu elde etmek için sarf edilen gayret arasındaki oranı

ifade eder. Veya alınan gücün , verilen güce oranına yüzde olarak ifadesidir . Verim , her

zaman % 100 ‘den azdır. Çünkü motorda yanan karışımın ısısından tam olarak

faydalanılamaz. Bunu nedeni karışımın eksik yanması , sürtünmelere harcanan güç ve

eylemsizlik kuvvetleri gibi etkilerdir. Verim sembolü η ile gösterilir.

Motor verim çeşitleri: 1- Çevrim verimi, 2- Hacimsel ( volümetrik) verim,

3- Diyagram verimi, 4- Mekanik verim, *5- Termik verim, 6- Genel verim

1- Çevrim verimi: Bir çevrim zamanında motora herhangi bir Q1 ısı enerjisi verilir ve egsoz

subabı açılınca Q2 ısı enerjisi dışarı atılır ve bunların farklarının ilk enerjiye oranı çevrim

verimidir.

Formül : ηç = ( Q1 - Q2 ) / Q1 = 1- ( Q2 / Q1 ) = 1- ( T3 – T0 ) / ( T2 – T1 )

n-1

= 1- ( 1 / E )

n = katsayı

Çevrimi etkileyen faktörler : a) Sıkıştırma oranı b) Adiyabatlak eksponenti

2- Hacimsel (volümetrik ) verim: Emme zamanında silindirlere , normal sıcaklık ve normal

basınç altında girmiş olan karışım hacminin silindire oranına hacimsel verim denir.Bu verimin

artması ,motor gücünün artmasına neden olur. Hacimsel verime emme sübabı tertip düzeni

şekli , monifold kesitleri , sıkıştırma oranı , yanma odası şekli , odada kalan egsoz gazlarının

miktarı , motorun sıcaklığı , atmosferik basınç , motor hızı ve gaz kelebeği açıklığına bağlıdır.

Formül: ηv = silindire girmiş olan karışım hacmi / motorun kurs hacmi

= Vo / Vh = 288 / Tem . [ 1/ E-1 . ( 1- Tem / Tek ) +a ]

3- Diyagram verimi: Endikatör diyagramından ölçülen işin , teorik çevrim diyagramından

ölçülen işe oranına denir . teorik çevrim diyagramından ölçülen iş (Lç ) endikatör

diyagramından ölçülen iş ( Li )’den daha büyüktür. Çünkü pompalama kayıpları silindir

cidarlarından ısı kayıpları endikatör verimi azaltır.

Formül: ηd = Li / Lç ile bulunur.

4- Mekanik verim: Bu verim , fren beygir gücünün iç güce oranıdır.

ηm = Ne / Ni

mekanik verim formülüdür. Ne = Faydalı güç (fren gücü),

Ni = İç güç ( indike güç ). Ortalama olarak dört zamanlı motorlarının mekanik verimi %7080 , iki zamanlıların %75 kadardır.

PROBLEMLER

ÖRNEK-1 Hacimsel sıkıştırma oranı E = 7/1 benzin motorunun çevrim verimini bulunuz?

ÇÖZÜM : Bilinen

İstenen

n-1

E = 7/1

ηç = ?

ηç = 1- (1 / E ) = %44 olur.

n= 1,3

ÖRNEK-2 Silindire girmiş olan karışımın sıcaklığı tem = 90 *C , silindirlerde kalmış olan

egsoz gazlarının sıcaklığı tek = 527 *C , doldurma katsayısı %90 , hacimsel sıkıştırma oranı

11/1 olan motorun hacimsel verimini bulunuz?

ÇÖZÜM : Bilinen

İstene

Tem =90+273 =363*K

tem =90*C

ηv = ?

Tek =527+273=800*K

tek = 527*C

Tem = ?

a = %90

Tek = ?

E = 11/1

ηv =288 / Tem .[1 / E-1 .( 1- Tem / Tek ) + a ] =288 /363 . [ 1/10 . ( 1- 363 / 800) + 0,9 ]

= %75,6 olur.

ÖRNEK-3 Belli bir devirde; 80 HP gücü olan motorun faydalı gücü 60 HP olmaktadır. Bu

motorun mekanik verimini bulunuz?

İstenen

ÇÖZÜM : Bilinen

Ni = 80 HP

ηm = ?

Ne = 60 HP

ηm = 60/80 = %75 olur.

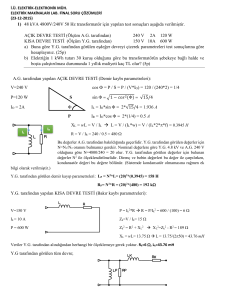

İNDİKE GÜÇ

İndike güç (Ni) silindir içerisinde üretilen gerçek güçtür. İndikatör diyagramlarından

yaralanılarak indike gücün hesap edilebilmesi için öncelikle diyagram alanını ve ortalama

indike basıncın hesaplanması gerekir. Ortalama indike basıncın belirlenmesi ölçülen diyagram

alanının kurs boyuna bölünmesi ile elde edilen değerdir. Bu alanın hesaplanabilmesi için :a)

Ortalama yükseklik metodu .b)Simpson kuralı c)planometre' ler kullanılır.

SİMPSON KURALI

Bu kural ortalama yükseklik kuralına göre daha doğru sonuç vermektedir.Şrkilde görülen

alanın bulunmasında simpson kuralının uygulanışı aşağıdaki gibidir: Şekli eşit aralıkta ve çift

sayıda düşerek dilimlere ayırır. Çizilecek dikme sayısı tek olmalıdır. En dıştaki dikmelerin

yükseklikleri toplamına A çift rakamlı yüksekliklerin toplamına B tek rakamlı yüksekliklerin

toplamına C ve iki dikme arasındaki mesafeyae S dersek alan ; A= S/ 3. (A+4B+2C) eşitliği

bulunur.

Örnek: Şekilde görülen alanın hesaplanması için taban

uzunluğu 8 eşit dilime ayrılmış ve 9adet yüksekliğin

boyları ölçülmüştür. Şeklin taban uzunluğu 124mm.

Olduğuna göre alanı hesaplayınız?

Çözüm:

A=6,5+1,5=8

C=7,5+20+3=30,5

A=1117m2

B=6,8+17,5+11+1,5=36,8

A=S/3.(A+4B+2C)

S=124/8=15,5

A=15,5/3.(8+147,2+61)

TEORİK TERMİK VERİM

NOT: Diyagramda görüldğü gibi a-1 arası

emme zamanı 1-a arası eksoz zamanını

ifade etmektedir. Hesaplamalarda bu iki

işlem birbirini götüreceğinden yani ısı ya da

iş olarak bir kazanç sağlamadıklarından P,V

diyagramında gösterilmemektedir.

Verim=Alınan /verilen

(Ztt)

Ztt=Q2-3__Q4-1/Q2-3=W/Q2-3

Z=1__1/Ek-1

SÜRTÜNME KAYIPLARI

Sürtünme kayıpların genellikle üç grupta değerlendirilir

1.Mekanik sürtünme kayıpları

2.hidrolik sürtünme kayıpları

3yardımcı ünitelerde olan kayıplar

Ölçülmesi :

1.indike güç ve indikatör yardımıyla alınan indikatör diyagram alanı Efektif güçte

dinamometre yardımıyla yada dinamometre ile ölçüldüğünde aynı çalışma durumunda bu iki

güç arası fark sürtünme gücüdür.

Pf= Pi-Pe

Pi=İndike güç

Pe=Efektif güç

2.Elektrikli bir dinamometrenin elektromotor olarak kullanılmasıyla herhangi bir devirdeki

sürtünme gücü ölçülebilir Ölme sırasında motor çalışma sıcaklığında olmalıdır

3.Marş testi, devir sabit kalmak şartıyla 4.siliindir ateşleme yaparken bir güç bulunur 1.silindir

tekletilir aynı devirde güç

ölçülür güçler arası fark o silindirin 1. Silindirik gücünü verir.

ERKEN ATEŞLEME

Motorlarda yanma olayları hakkında karar vermek için detenasyon ile erken ateşlemeyi

birbirinden ayırmak lazımdır. Detenasyon daima buji kıvılcımı ile meydana gelen yanmadan

sonra olur. Erken ateşleme ise bujide kıvılcım meydana gelmeden kurumlaşmış bulunan buji

elektrotları veya egzos subabı ile benzin hava karışımının tutuşması ile olur. Her iki çeşit

yanmada motor gücünün düşmesine neden olur Çünkü erken ateşlemede kontrolsüz bir yanma

mevcuttur. Yanma odasının kurum ve silindir contasının düzgün yerleştirilmemesi de erken

ateşlemeye neden olur.

DETENASYON

Alev cephesi henüz yarıda iken yanmamış karışım infilak şeklinde ani yanar ve ani basınç

yükselmesi olur meydana gelen basınç dalgaları silindir duvarlarına çarparak titreme şeklinde

vurma meydana getirir buna detenasyon denir. Ani yanma sonucu meydana gelen büyük ısı

miktarı piston tarafından aynı süratle işe çevrilemez Bu kullanılmayan ısı silindir cidarlarına

geçerek buraları fazla ısıtır Isının işe çevrilememesi motor gücünü düşürür

Detenasyonun önlenmesi :

1.Silindir duvarlarını iyi soğutmak

2.Yanma odasını mümkün olduğu kadar toplu yapmak

3.Ateşleme avansını iyi ayarlamak

4.Bujiyiyanma odasının en sıcak yerine koymak

5.Detenasyon temayülü az yakıtlar kullanmak

6.Sıkıştırma oranını küçültmek

7 Motor gücünü hafifletmek

8 Soğutma sisteminin iyi çalışmasını sağlamak

9.Yanma odasında kurum birikmesine mani olmak

KOMPRESYON KAÇAKLARI

Sıkıştırma zamanı sonunda yanma odasında sağlanan basınca kompresyon basıncı denir

Motor kompresyon basıncının düşmesinin yol açacağı aksaklıklar

1.Motorda güç düşüklüğü

2.Fazla yakıt harcaması

3.Fazla yağ harcaması

4.Kapışta yetersizlik

5Relanti ve ağır yük altında tekleme

6.motorun ilk harekete geçmesinde güçlük

MOTORDA GÜÇ

İlk önce gücü tanıyalım; birim zamanda yapılan işe güç denir. İki çeşit motor gücünden söz

edilebilir. 1. İndike güç

2. Faydalı güç

1) İNDİKE GÜÇ

Silindire girmiş olan karışımın yanması ile meydana gelen ısı enerjisinin mekanik enerjiye

dönüşmesi motorun silindirleri içinde olmaktadır .Motorun silindirleri içinde veya piston

üzerinde alınan güce İNDİKE güç veya (iç güç) denir. İndike gücü ölçebilmek için özel

yapılmış bir endikatör aletine (OSİLOSKOBA) ihtiyaç vardır. Endikatör aleti. Silindirin

içindeki basıncı piston kursunun her noktasında ölçer .Bu entikatör aleti pistonun silindir

içerisinde her zamanı tamamlarken, üzerindeki basınç ve hacim durumuna göre uygun olarak

grafik olarak çizdiği alanları birleştirir. Alt tarafta endikatör aletiyle çizilmiş grafik

gösterilmiştir. Grafiğe dikkat edecek olursanız, grafik üzerine çizilmiş olan dört küçük

şekil,piston kolu ve pistonun hareket yönünü göstermek için çizilmiştir. İş zamanı

başlangıcında (35-40)Kg/cm2 olan yanmış gazların basıncı piston AÖN‘ya yaklaşınca (34)Kg/cm2 ye kadar düşmektedir. İkinci grafikte ise diyagramda iş zamanının her noktasında,

piston üzerine etki eden basıncı ölçmemize yarar. Diyagrama bakacak olursak iki alan

görmekteyiz .Bu alanlardan (A) alanı kazanılan iş alanı (B) alanı ise (A) alanını elde

edebilmek için harcanan iş alanını gösterir. İndike gücün değeri (B) alanına bağlıdır. (B) alanı

ne kadar az olursa yakıtın yanması ile elde edilen iş veya güç o oranda fazla olacaktır.

(B) alanı ise emme zamanındaki vakumun azlığına , egzoz gazlarının geri basıncının fazla

oluşuna göre değişir. Şekilde görülen diyagramı (A) alanından (B) alanına çıkarsak geriye

kalan alan faydalı iştir ileride söz edeceğiz.

DÖRT ZAMANLI BİR MOTORUN İÇ GÜCÜNÜ ÖLÇEBİLMEK İÇİN

KULLANILAN FORMÜLLER

Ni= indike güç

Pi=ortalama indike basınç bu basınç iş zamanında ÜÖN’dan A.Ö.N’ya kadar, piston

yüzeyinin her santimetre karesine aynı değerde etki eden kuvvettir.

A=pistonun yüzey alanı santimetre küp cinsinden ifade edilir.

H=piston yolu (kurs)

N=dakikada motorun devir sayısıdır .saniyedekini bulmak için n/60 alınır.

UYARI= Motor dört zamanlı olduğundan saniyede ölçülen devir adetinin yarısında iş yoktur

çünkü iki devirde bir iş zamanı vardır.

Ni=Pi.A.H.N/2.60.75 Kg/cm 2 burada 75 sayısıda beygir gücünü simgeler Genel olarak.

Ni=Pi.A.H.N.Z/9000(HP(BG)) buradada z çok silindirli motorlarda silindir sayısıdır

Uyarı=beygir gücü kullanılmadığından 75 formülde kullanılmamaktadır zaten beygir gücü

saniyede yapılan 75 Kg/sn eşittir.

BU FORMÜLÜ BİR SORU İLE KULLANILMASINI GÖSTERELİM

ÖRNEK: 4 zamanlı ve 4 silindirli bir motorun çapı 120 mm silindir kursu 150mm devir adeti

1500d/dk endikatör aletinde hesaplanan ortalama indike basınç 9 Kg /cm 2 olduğuna göre

motorun iç gücünü bulunuz?

Verilenler:Pi=9kg/cm 2, d=12cm =120mm=12cm, h=0,15m, z=4, n=1500 d/dk

İstenenler:Ni=? ve A=?

CEVAP= Ni bulmak için ilk önce A yı bulmalıyız .

A= π *d2/4= 113cm2

Ni=Pi.A.H.N.Z/9000=101,7

2) FAYDALI GÜCÜN ÖLÇÜLMESİ : Faydalı güç=İndike güçten sürtünmeye giden (krank

mili muylu ve yataklarında piston segman Silindir cidarlarında vb) yerlerin sürtünmeleri

indike gücü %15 -%30 civarında gücünü yutar. İşte indike güçten sürtünmeye giden gücü

çıkarırsak faydalı güç ortaya çıkar

Faydalı güç ,motorun krank mili ucundan ölçülen güç gerçek güçtür .faydalı güç Ne ile

gösterilir. Ne= Ni-Ns olur . Ns= sürtünme gücü

Faydalı güce efektif güç veya fren gücüde denilebilir . Motorun gerçek gücüdür. Silindir

içinde elde edilen indike güçten, motorun çalışması için gerekli olan harcanan güçler çıktıktan

sonra (sürtünme) volan ve kasnaktan ölçülen güçtür.Faydalı gücü ölçebilmek için birçok şekil

kullanılır. Bunların en yaygınları 1)proni freni, 2)elektirik dinamosu, 3)hidrolik şasi

dinamometresi

Bunlar hakkında kısaca bilgi verelim: Proni freni motorun faydalı gücünün ölçülmesinde ilk

defa proni fren gücü kullanılmıştır . fren gücü ölçülecek aracın volanın ve kasnağın üzerine

fren çemberi sarılmış levye kolları bir taraftan çember üzerine bağlanmış diğer taraftan fren

baskülünün üzerine temas etmektedir motorun devri sabit tutularak volan üzerine sarılmış olan

şerit yavaş yavaş sıkılır böylece motorun basküle yaptığı basınç arttırılır . gaz kelebeği tam

açık duruma gelinceye kadar beklenir ve değer okunur.

Elektrik dinamosu günümüzde proni fren gücü kullanılmamakta yerine bu sistem kullanılıyor

gücü ölçülecek motor, kavrama ile jenaratöre bağlanır jenaratör motor tarafından

döndürüldüğü için bir akım üretecektir bu jenaratörün kutupları arasında ölçülen değer gücü

verir.

ATEŞLEME DONANIMI

Benzin motorları veya buji ile ateşlemeli motorlarda, karışımın ateşlenmesi bir elektrik

kıvılcımının sayesinde olur. Bildiğiniz gibi, dört zamanlı motorlarda, emme zamanı bitince

sıkıştırma zamanı başlar. Sıkıştırma zamanın sonuna doğru, sıkıştırılan karışımın basıncı ve

ısısı artar. Basıncı ve sıcaklığı artan karışımın yanması, dışardan elektrik kıvılcımı

göndermekle olur.

İlk zamanlarda, benzin motorlarında, dizel motorlarında olduğu gibi sıkıştırma sonu

sıcaklığından olanak sağlanarak kendi kendine ateşlemeler yapılıyordu. Sıkıştırma sonu

sıcaklığı motorun devrine ve çalışma koşullarına göre devamlı olarak değiştiği, ateşleme

başlangıç zamanı, ateşleme başlangıç zamanı ve yanma hızı kontrol edilmediği görüldü.

Benzin motorunun;her çalışma koşulunda, yanma odasına giren karışımın zamanında tam

olarak yanmasını ve istenilen gücü vermesi için dış etkenle benzini, ateşleme esasına ihtiyaç

duyulmuştur.

1-)Bataryalı ateşleme donanımı 3-)Transistörlü ateşleme donanımı

2-)Manyetolu ateşleme donanımı 4-)Piezo elektrik ateşleme donanımı

Bataryalı Ateşleme Donanımı:

Bataryalı ateşleme donanımı birinci devre “PRİMER DEVRE” ve ikinci devre “SEKONDER

DEVRE” olmak üzere 2 ye ayrılır. Primer devredeki voltaj batarya voltajı olup, sekonder

devre voltajı ise 18000-20000 volt civarındadır. Primer devre ve sekonder devre elemanları şu

devreden oluşur.

PRİMER DEVRE ELEMANLARI

SEKONDER DEVRE ELEMANLARI

1-) Batarya

1-) Ateşleme bobini sekonder devresi

2-) Kontak anahtarı

2-) Distribütör kapağı ve dağıtım makarası

3-) Ateşleme

3-) Yüksek gerilim kabloları

4-) Distribütör platin

4-) Bujiler.

5-) Kantansatör (meksefe)

Batarya ateşleme donanımındaki parçaları sıra ile ayrı ayrı inceleyelim.

BATARYA:

Taşıtlarda elektrikle çalışan donanımlara elektrik enerjisi veren bir üniteye ihtiyaç vardır.

1-)Motor dururken, alıcıların elektrik enerjisi ihtiyacını karşılar. Örneğin: Radyo, teyp,

aydınlatma lambaları, telefon, telsiz,soğutucu, ısıtıcı ve bunun gibi üniteleri çalıştırır. Aynı

zamanda da motora ilk hareket verilmesini sağlar.

2-)Motor çalışırken;şarj, voltaj, ve amperajını ayarlar. Motor çalışırken şarj dinamosuda

çalışacaktır. Motor devri devamlı değişeceğinden, dinamonun üreteceği akımın voltajı ve

amperajı da değişecektir. Bu değişikliğe engel olmaya çalışır. Fazla akım geldiği zaman bu

eksikliği tamamlar. Otomobil motorlarında genellikle 6-12 volt, ağır hizmet motorlarında 24

volt ve uçak motorlarında şayet batarya varsa 24 voltluk bataryalar kullanılır. Bataryalar,

Demir-Nikelli, Kadmiyum-Nikelli, kurşunlu yapılırsa da en çok kullanılan bataryalar kurşunlu

bataryalardır. Taşıtlarda kullanılan bataryalarda elektrolit olarak saf su(H2O) ve sülfirik

asit(H2SO4) Kullanılır.

A-)BOBİNİN KONTROLÜ

Bobin çalışma sıcaklığı kontrol edilmelidir. Bobin kontrol cihazları mukayeseli ve frekanslı

olmak üzere iki çeşittir.

1-)Mukayeseli Bobin Kontrol Cihazı:Kontrol edilecek bobin, sağlamlığından emin olunan

diğer bir bobinle mukayese edilir, sağlam bobinin kıvılcım boyu karşılaştırılarak bobin

hakkında bir yargıya varılır.

2-)Frekanslı Bobin Kontrol Cihazı: Bu tip cihazlarda bobin, karakteristikleri tam ve doğru

olarak ölçülebilir. Kısa devre, kopukluk ve direnç kontrolü yapılarak bobin hakkında kesin

yargılara varılır.

B-)KONDANSATÖR

Yağlı kağıtlar ile yalıtılmış, çok ince saçların, bir rule şeklinde sarılıp silindirik koruyucu

içerisine yerleştirilmesiyle oluşur. Platinler açıldığı anda, birinci devre akımını çok kısa bir an

içinde üzerine alır, platinler kapandığı anda deşarj olarak ikinci devrede daha yüksek voltaj

doğmasını sağlar.

Platinler arasında kıvılcım atlamasını ve ark yapmasını önleyerek platinleri korur. Buji

tırnakları arasında kıvılcım çakma zamanını uzatır. Bobin içerisinde manyetik alanın en

yüksek değerden sıfıra düşmesi için geçen zaman, ortalama olarak 1/10.000 saniyedir. Bujide

kıvılcımın çakma zamanı ise yaklaşık 20 derecelik krank dönüş açısına uyar.

Dört zamanlı motorlarda 720 derecelik krank dönüşünde, bütün silindirler birer defa ateşleme

yapar. Motorun kam milinden hareket alan distribütör, her silindire akımı eşit aralıklarla

gönderir.

Motorun silindir sayısı kadar, distribütör milinde set vardır. 3600d/dk. İle dönen, dört zamanlı

bir motorda, distribütör mili dakikada 1800 saniyede 30 defa açılıp kapanır. Altı silindirli bir

motorun 3600d/dk. İle çalıştığı sırada platinleri saniyede 180 defa açılıp kapanır.

Kondansatörlerin ateşleme sistemindeki görevleri şöyle özetlenebilir.

1-)Primer devre akımının ani kesilmesine yardım eder.

2-)Platin kontakları arasında kıvılcım atlamasını ve ark yapma olayını önler, platini meme

yapmadan korur.

3-)Buji tırnakları arasında kıvılcım çekme süresini uzatır.

Kondansatörlerin, kondansatör kontrol cihazlarında seri direnci, kapasitesi ve kopukluk olup

olmadığı kontrol edilir.

1-)KUTU: Sert kauçuktan yapılmıştır. Yalıtkandır, elektrolitten etkilenmez. Darbelere

dayanıklıdır, hafiftir. Kutu üzerinde; bataryanın markası, kapasitesi, elemanlardaki plaka

sayısı, yapım tarihi gibi özellikleri belirten yazı ve rakamlar bulunur.

2-)PLAKALAR: Pozitif(+) ve negatif(-) olmak üzere iki ayrıcalı plaka vardır. Koyu

kahverengi olan pozitif ve sarımtrak renkli olanı negatif plakadır. Genellikle negatif plaka

sayısı pozitif plakadan bir fazladır.

3-)SEPARATÖRLER: Plakalar arasında yalıtkandır. Asitten etkilenmez. Çırasız gözenekli

ağaçtan, kauçuktan pres edilmiş kağıttan yapılırlar. Separatörlerin kanallı yüzleri daima pozitif

plakadan yana konur. Çünkü pozitif plakadan dökülen tortuların dibe çökmesini sağlar.

4-)PLAKA TARAKLARI: Bir elemandaki pozitif ve negatif plaka gruplarının bağlandığı

kısımdır.

5-)ELEMAN KÖPRÜLERİ: Eleman plaka taraklarını birbirine seri olarak bağlayan parçadır.

Kurşundan yapılmıştır.

6-)TOZ KAPAKLARI: Bataryanın içinde su ve eloktrolit konmasın sağlayan deliklere

vidalanır. Batarya içine toz girmesini engeller. Kapak üzerinde küçük bir delik vardır. Buradan

batarya içindeki gazların çıkması sağlanır.

D-)BATARYA ELEKTROLİTİ:

Bataryanın elektrik enerjisini depo edebilmesi için içerisindeki kimyasal reaksiyon olması

gerekir. Bunun için elemanlara elektrolit doldurulur. Batarya elektroliti belli oranda

(%20)Sülfirik Asit ve saf su karışımıdır. Tam şarjlı bir bataryanın elektrolit yoğunluğu 1,2601,280 arasıdır. Batarya deşarj (boşaldıkça) oldukça yoğunluğu da düşer. Elektrolit

yoğunluğunun ölçülmesi için ^^hidrometre^^ kullanılır. Lastik şırınga ile cam tüp içine

batarya elektroliti emdirilir. Hidrometre dik olarak tutulur. Gaz elektrolit seviyesine

düşürülerek şamandıra üzerindeki bölüntülerden, elektrolit yoğunluğu ölçülür.

ELEKTROLİTİN HAZIRLANMASI:

Piyasada 1,835 ve 1,400 yoğunluğunda olmak üzere iki çeşit sülfirik asit vardır. Karışım

yapılırken daima, asit suyun içine yavaş yavaş dökülmelidir. Asit dökülürken de suyu bir

yandan karıştırmak gerekir. İstenilen yoğunlukta elektrolit elde etmek için iki yol vardır.

1-)Ağırlık esasına göre elektrolit hazırlama,

2-)Hacim esnasına göre elektrolit hazırlama,

1,280 yoğunluğunda elektrolit elde etmek için aşağıdaki cetvele göre hareket etmelidir.

Aşağıdaki cetvele göre hacim olarak asit ve su karışımı görülür.

1,835 yoğunlukta asit için

1,400 Yoğunluktakiasit için

E.yoğunluk

Su

Asit

E.Yoğunluk

su

asit

1,200

13

3

1,200

13

10

1,225

11

3

1,225

10

10

1,250

13

4

1,250

15

20

1,280

11

4

1,280

11

20

1,290

6

3

1,290

9

20

1,345

2

1

1,300

4

10

1,300

5

2

1,345

1

7

1,400

3

2

E-)BATARYA ŞARJ-DEŞARJ:

Batarya dış devreye akım verirse deşarj olur, boşalır. Bu sırada elektrolit içindeki asit miktarı

azalır, su miktarı çoğalır. Elektrolit yoğunluğu düşer. Tamamen boşalınca elektrolit saf suya

dönüşür. Plakalar ise sülfatlaşmaya başlar. Bu şekildeki bataryaya sülfatlaşmış denir. Bir

batarya kendi voltajının üstündeki bir akım kaynağına bağlanırsa şarj olur. Bu sırada elektrolit

içindeki asit miktarı artar ve su miktarı azalır. Plakalardaki sülfat kökleri elektrolite geçer. (+)

plaka kurşun proksite (PbO2) ve (-) plaka saf kurşuna dönüşür. Şarj sırasında bir an gelir ki

elektrolitteki asit miktarı artmaz. Bu durumda batarya tam şarjlı olmuştur. Şarj-deşarj

zamanında su kaynaşır, hidrojen açığa çıkar. Su miktarı azalır, elektrolit seviyesinin düşmesi

için saf su ilave edilir. Batarya Kapasitesi: Bataryanın varabileceği elektrik enerjisi miktarı

kapasitesi ile belirtilir. Kapasite birimi amper-saattir. Bir bataryanın kapasitesi, saatte

verebileceği, akım miktarı olarak tanımlanabilir. Batarya, bir yükleme cihazı ile kapasitesinin

üç katı akımla yüklenir. Batarya voltajı voltmetreyle ölçüldüğünde 6 voltluk bir bataryanın 4,8

volt, 12 voltluk bataryada ise 9,6 volttan aşağı olmamalıdır.

BATARYANIN BAKIMI

1-)Bataryanın elemanlarındaki elektrolit seviyesi sık sık kontrol edilmeli, eksilmiş ise saf su

ilave edilmelidir. Elektrolit seviyesi plakalardan 1 cm kadar yüksek olmalıdır.

2-)Batarya kapaklarındaki buhar deliklerinin daima açık olması sağlanmalıdır.

3-)Batarya üzerine iletken parçalar konulmamalıdır.

4-)Kutup başlarının oksitlenmesini önlemek için sodalı su ile silinmeli, gres veya vazelinle

yağlanmalıdır.

5-)Kutup başları bağlanırken veya sökülürken asla üzerine vurulmamalı, özel çektirmesi

kullanılmalıdır.

6-)Marş motoru ile motora ilk hareket verilirken, uzun zaman marş düğmesi basılı

tutulmamalıdır.

7-)Elektrolit sızması oluyorsa, kapaklar hemen tamir edilmeli, elektrolit temas eden yerler bol

miktarda sodalı su ile silinmelidir.

F-)KONTAK ANAHTARI

Bu anahtarın görevi, sisteme istenildiği zaman elektrik akımını göndermek ve istendiğinde

devreden elektrik akımının geçmesine engel olmaktadır. Genellikle, ateşleme devresi ve marş

devresi kontak anahtarına bağlıdır.

G-)Ampermetre

Devreden geçen akım miktarını gösterir. Ateşleme devresinde, devrenin çalışması için gerekli

olmamakla birlikte, devrenin korunması ve şarj olup olmadığının anlaşılması için

ampermetrenin bulunması zorunludur. Bugünkü otomobillerin çoğunda ampermetre yoktur.

Bunun yerine, bir şarj lambası konulmuştur. Ancak; lamba sadece şarj olup olmadığını

gösterir. Fazla şarjı ve ne kadar akım çekildiğini göstermez. Bu nedenle ampermetreler daha

güvenlidir.

Ğ-)Endüksiyon(Ateşleme,Yüksek Voltaj) Bobini

Bir koruyucu içinde demir bir çekirdek üzerine sarılmış iki tür sargı (primer sekonder sargı) ve

sargılar arasında bulunan yalıtkandan oluşur. Sargılardan birincisine, primer (düşük voltaj)

devresi, ikincisine sekonder (yüksek voltaj) devresi denir. Bobin çekirdeği silisyumlu

saçlardan yapılmıştır. Bunun nedeni; bobin çalışma anında oluşan ısıtıcı etkenliği bulunan

zararlı fuko akımının kısmen yok edilmesidir.

Bobini; ateşleme donanımını bağlayan 3 uç vardır. Uçlardan birisi giriş ucu (Bat),(+),(15)SW

işaretleri ile belirtilmiştir. Bu uca, kontak anahtarından gelen devre ucu bağlanır. Diğer ucu ise

(Dis),(-),(1)CB işaretleri ile gösterilir. Bu uç distribütör girişine bağlanır. Bu uçlara, primer

devre (düşük voltaj devresi) bağlantı uçları denir. Üçüncü uç ise, bobinin ortasından çıkan

sekonder (yüksek voltaj) devresi ucudur. Bu uç yüksek voltajı iletebilecek özel buji kablosu ile

distribütör kapağının ortasına bağlanmaktadır.

Bobinin dış çevresi saç bir koruyucu tarafından korunur. Her üç terminalde (uçta) gayet iyi

yalıtılmıştır. Yalıtkan olarak özel yağda kullanılır. Yağ iyi bir yalıtkan olduğu gibi, bobinleri

neme karşı korur. Isıyı açık havaya daha iyi iletir.

H)BOBİNİN ÇALIŞMA PRENSİBİ

1-)Düşük Voltaj Devresi(Primer Devre):Bu devrenin sarım tellerinin kesiti daha kalındır.

Genellikle(0,7-1mm) çapında, 200 helis civarında sarılmış bakır tellerden oluşur.

2-)Yüksek Voltaj Devresi(Sekonder Devre):Bu devrenin, sarım tellerinin çapı, düşük voltaj

devresinin(100) katıdır. Örnek verecek olursak; birinci devrede sarım sayısı 200 helis ise,

ikinci devrede 20.000 olur. Ortalama olarak, yüksek voltaj devresinin sarım sayısı 18.000

civarındadır.

Kontak anahtarı açılınca, bataryadan gelen akım, ampermetreden geçip, bobinin giriş ucuna

gelir ve bobinin alçak voltaj sargılarından geçerek, batarya voltajına ve bobin sargılarının

direncine bağlı olarak, bobinin distribütör ucundan çıkıp distribütör girişine, oradan da

platinlere gelerek devresini tamamlar. Bu akım çekirdek üzerinde sarılı olan düşük voltaj

devresinden geçerken yavaş yavaş yükselir. Başlangıçta hiç akım bulunmayan bu sargılardan

akım geçmeye başlayınca, sargının etrafında bir manyetik alan doğar. Bu manyetik alan,

düşük voltaj devresinden geçen akıma, zıt yönde bir akım üreterek bir elektromotor kuvvet

(emk) endükleyecektir. (Endüklemek:Gerilim oluşturmak manasına gelir) Bu (emk) düşük

voltaj devre akımının yükselmesini geciktirecektir. Yüksek voltaj devre sargılarında, ve alçak

voltaj devre sargılarının etrafında oluşan manyetik alan gittikçe kuvvetlenecektir. Kuvvetlenen

bu manyetik alan, yüksek voltaj devre sargılarında, yüksek voltaj endüklenmeye yeterli

değildir. Bu nedenle, manyetik alanın değişme hızının arttırılması gerekir.İşte bu amaçla akım,

(B)noktasındaki en yüksek değerinde iken, alçak voltaj devresi kesilir(platinler açılır). Bu

anda, birinci devreden geçmekte olan akımın değeri sıfıra doğru düşer. Ani olarak akımın

kesilmesiyle, bobin çekirdeği etrafında çok hızlı bir alan değişmesi olur. Bunun sonucu olarak,

1. ve 2. devrede yüksek bir voltaj endüklenir. Sonra bu voltaj 1.devreden akmak ister. Ancak;

platinler açık olduğundan, devresini tamamlayabilmesi için, platinler arasında ark yaparak

devresini tamamlamaya çalışır.

Bu ise amaca hizmet etmez. Yani devreden akım alınamaz. Yüksek voltaj devresinden akım

alabilmek için, alçak voltaj devresine paralel olarak bir kondansatör konulmuştur. Sonra,

düşük voltaj devresi akımı, kondansatörü şarj etmeye başlar. Alçak voltaj devre akımı sıfır

olunca, kondansatör boşalmaya (deşarj) başlar. Böylece birinci devreden öncekinin aksi yönde

ve hızlı bir akım geçmeye başlar. Bu nedenle, bu akımın yüksek değişme hızı ve değeri nedeni

ile, manyetik alanın şiddetini negatif yönde olmak üzere yükseltir. Bu anda birinci devreden

akım geçemeyeceğinden yüksek voltaj devresinden, alçak voltaj devresine orantılı olarak

yüksek voltaj elde edilir. Yüksek voltaj devresinde endüklenmiş olan (18.000-25.000) voltluk

akım, ateşleme bobinin ortasındaki uçtan çıkarak, özel kablosuyla distribütör kapağına ulaşır.

YAĞLAMA SİSTEMİ

YAĞLAMA İŞLEMİ:

Çalışmakta olan herhangi bir motor veya makine verimi ve ömrüne etki eden en önemli

nedenlerden birisi yağlamadır .Birbiri üzerinde hareket eden motor (makine) parçaları ne

kadar mükemmel işlenmişse işlensin,parçaların molekül yapılarına bağlı olarak yüzeyleri yine

de düzgün olamaz. Hareketi kolaylaştırmak, daha fazla verim almak ve çalışan parçaların

ömrünü uzatmak için parçaların ömrünü uzatmak için parçaların birbirlerine doğrudan

doğruya sürtünmelerini önlemek gerekir. Birbirleri üzerinde hareket eden iki katı cismin

arasındaki sürtünmeyi azaltmak için, uygun bir sıvı kullanılır. Buna yağlama işlemi diyoruz.

Bu konu ilk defa teorik olarak Prof. Osborne Resynold tarafından 1886 da ele alınmıştır. Bu

günkü modern yağ ve yağlama mühendisliğinin temeli ; Prof. Reynolds’un çalışmaları ve

deneyle oluşturulan bağıntılar, daha önce 1883-1884 yıllarında Beavehamp Tawer tarafından

yöneltilen araştırmalardır. İyi bir yağlama mühendisliği, yağlar ve yağların kullanıldıkları

yerler hakkında geniş bilgiye sahip olmayı gerektirir. Bu bilgileri şöyle sıralamak mümkündür.

1. Yağların kaynağı ve arıtma işlemleri

2. Kimyasal ve fiziksel özellikleri

3. Yağlanacak yerlerin yapılış ve çalışma koşulları ve bu koşullar altında çalışacak

yağın seçilmesi.

SÜRTÜNME:

Birbiri üzerinde hareket eden , iki cismin hareketine engel olan dirence, sürtünme denir

sürtünme her yerde ve her harekette bulunur. Herhangi bir parçayı diğeri üzerinde hareket

ettire bilmek için, bir kuvvet uygulamak gerekir. Uygulanan bu kuvvetin değeri, sürtünme

kuvvetinden daha çok olur. Aksi durumda hareket sağlanamaz. Üç şekil sürtünme vardır.

1. Kuru sürtünme

2. Yarı sıvı sürtünme

3. Sıvı sürtünme

3. SIVI SÜRTÜNME:

Bu sürtünmede yatak yüzeyi ile muylu arasında doğrudan bir sürtünme yoktur. Yüzeyleri

daima çok ince bir yağ filimi ile kaplıdır. Böyle sürtünmeye sıvı sürtünme denir. Sıvı

sürtünmede:sürtünen parçaların girinti ve çıkıntıları yağ ile dolduruldukları için, sürtünme

parçalar yerine sıvı tabakalar arasında olur. Sıvı sürtünmede yüzeylerin hareketine karşı

gösterilen direnç kuru sürtünmeye göre çok azdır. Sıvı sürtünmede meydana gelen yağ filmi

kalınlığına; yağın vizkozitesi, ortalama yüzey basıncı, kayma hızı, yatak ölçüleri gibi etkenler

etki ettiğinden hidrodinamik bir konu olup, burada fazla değinilmemiştir. Sıvı sürtünmede

sürtünme katsayısı en küçük değerini (M=0,01) alır. Yataklardaki sürtünme katsayısının değeri

şu formülle bulunur.

M=3,8 * Z * W

Pm

M : Ortalama sürtünme katsayısı

Z : Y ağın çalışma sıcaklığındaki mutlak vizkozitesi Kg*sn/m 2

W : Açısal hız radyan

Pm : ortalama, yatak için yüzey basıncı Kg / cm 2

Burada açısal hız (w) yerine w= 3,14*n/30

VİZKOZİTE:

Vizkozite, motorlarda kullanılan yağlama yağlarının en başta gelen özelliklerinden biridir.

Vizkozite yağın akmaya karşı direncini gösterir. Düşük vizkoziteli bir yağ çok akıcı yüksek

vizkoziteli yağ ise az akıcıdır.

Vizkozite yağın yeteneğini göstermez. Sadece yatak ile muylu arasında yağ filmi, oluşturup,

oluşturmadığını , sıcaklık altında ne kadar akıcı olduğunu gösterir.

MUTLAK VİZKOZİTE:

Hesaplamalarda daima mutlak vizkozite kullanılır ve genellikle (Z) sembolü ile gösterilir.

Birimi Kg *sn / m 2

Z = ϒ *( 0,00074*E0 - 0,00064/ E0) Kg*sn / m 2 olup, burada

Gama = yağın yoğunluğu Kg / dm 3

E0= Engler vizkozitesi

SAE VİZKOZİTESİ

Motor yağları, (Society of Autumotivi Enginers) motorlu araç mühendisleri birliğinin seri

numaraları ile vizkozitelerine göre ayrılır. SAE numaralı yağlar : Kışlık ve diğer zamanlarda

olmak üzere iki şekilde sınıflandırılmıştır. Kışlık yağlar SAE 20, SAE30, SAE 40 şeklinde

gösterilir. Kışlıkların sonunda (w) vardır. Diğerlerinde w yoktur. Bazı yağlar çift vizkozite

nolu kullanılırlar. Bu yağlar değişik vizkozitedeki birkaç yağın özelliğini taşır. Örneğin :

SAE10W-30 numaralı yağ SAE 10 W, SAE 20 W ve SAE 30 numaralı yağların özelliğini

taşır. Bu yağın yüksek olmakla birlikte motora ilk harekette kolaylık sağladığı gibi yüksek

sıcaklıklarda yağlama özelliğinin korur. SAE numarası büyüdükçe , yağın vizkozitesi yükselir,

(akıcılığı azalır) numara küçüldükçe vizkozite düşer (akıcılığı artar). Kışlık yağların

vizkoziteleri 0 °F (-17,8 C°) de , diğerleri ise 212 F° (100 C°) de ölçülmektedir.

MOTOR YAĞLAM SİSTEMİNİN AMACI

Motor yağlarının görevleri ; bir biri üzerinde hareket eden madeni parçaların doğrudan

doğruya temas etmelerini önleyerek parçaların aşınmasını ve güç kaybını azaltmak ısınan

motor parçalarının soğumasına yardım etmek, parçalar arasında oluşan pislikleri temizlemek ,

piston-sekman ve silindir cidarları arasından kompresyon kaçağını önlemek yatak ile muylu

arasındaki boşluk nedeni ile meydana gelebilecek vuruntuyu yok ederek gürültü ve sesleri

azaltmak gibi görevleri sayabiliriz.

YAĞLARIN SIZDIRMAZLIK SAĞLAMASI

Motorlarda yağlar, özellikle piston-sekmen ve silindir cidarları arasında bir conta gibi görev

yaparak sızdırmazlık sağlar. Bu iki şekilde olmaktadır. Birincisi, emme zamanında pistonun

Ü.Ö.N dan A.Ö.N. ye doğru hareket esnasında karterden yanma odası tarafına hava karışım

oranının bozulmasına engel olur, İkincisi ise sıkışma ve iş zamanlarında kartere kompresyon

ve yanmış gaz kaçmasını önleyerek motor veriminin artmasını sağlar

KATIK MADDELERİ

Ayrı istek ve arzulara göre seçilmiş katık maddelerinin özellik farkları bulunmaktadır.

Bunların hem birbirlerinin özelliklerini hem de karışacağı yağlama yağının özelliklerini

bozmaması gerekir. Motor yağları için kullanılan katık maddeleri aşağıdaki gibi

sınırlandırılmıştır.

1. Oksidasyon ve korozyon önleyiciler

2. Birikintiye mani olucu ve temizleyiciler

2. Viskozite derecesini düzenleyiciler

3. Donma noktasını düşüren katık maddeleri

4. Köpürmyi önleyiciler

5. Pas önleyiciler

YAĞLAMA DONANIMI ÇEŞİTLERİ

Motor parçalarının yağlanabilmesi için karterdeki yağların , yağlama donanımında dolaşması

ve yağın yataklara gönderilmesi çeşitli şekillerde olmaktadır. Bunlar ;

1. Elle yağlama

2. Damlama ile yağlama

3. Fitilli yağlama

4. Banyolu yağlama

5. Çarpmalı yağlama

6. Pompalı ve çarpmalı yağlama

7. Basınçlı çarpmalı yağlama 8. Basınçlı yağlama

9. Tam basınçlı yağlama

Genel olarak yukarıda sıraladığımız yağlama çeşitlerinin ilk dördü otomobil motorlarında

bugün kullanılmamaktadır. Şimdi bu yağlama çeşitlerinin bazılarını açıklayalım :

5) Çarpmalı yağlama sistemi :

Bu bazı tek silindirli , küçük tip motorların yağlanmasında kullanılır. Çarpma usulü ile

yağlanan motorlarda genellikle başka bir kepçe bulunur. Bu kepçe pistonun her A.Ö.N ye

inişinde karterdeki yağa dalarak yağı krank mili dönerken silindir cidarlarına ve yataklara

sıçratır vegerekli yerlerin yağlanmasını sağlar .

1) Pompalı çarpmalı yağlama sistemi:

Bunun çarpmalı yağlama sisteminden tek farkı kepçelerin dalacağı çanakların bulunmasıdır.

Motorun kam milinden hareket alan bir yağ pompası karterden yağı emer ve kartere

yerleştirilmiş olan her biyel başının altına gelecek şekilde çanaklara devamlı yağ gönderir. Bu

sistemde pompanın görevi , çanaklara yağ göndermektir.

2) Basınçlı yağlama sistemi:

Bu sistemde basit ve mütekamil şekilleri vardır. Biz sadece tam basınçlı yağlama sistemini

anlatacağız

9 ) Tam basınçlı yağlama sistemi:

Bu sistemde bütün motor organları bilhassa biyel ayakları basınçlı yağla yağlanır. Bu maksatla

biyel gövdesinin içi boş yapılmıştır. Aksi takdirde gövde üzerine kaynatılan küçük çaplı bir

boru krank muylusundan gelen yağı biyel ayağına ulaştırır. Piston aksi üzerindeki delikten

silindir. Çeperine gelen yağ bu kısmı da yağlar. Aynı bir boru ile dağıtım çarklarının miline

hatta bazen dişlerine kadar yağ gönderilir.

YAĞLAMA DONANIMI ELEMANLARI

Yağlama donanımını oluşturan elemanlar karter yağ süzgeçleri yağ pompaları yağlama

kanalları yağ emniyet sübapları ve yağ filitreleridir. Bu elemanlar ve çalışmalarını anlatalım:

1 )Yağ süzgeçleri: Motor yağlama kanallarında dolaşım yapan yağın içine yabancı maddelerin

girmemesi için kartere pompa emiş borusunun ucuna ince telden yapılmış bir süzgeç takılır.

Bu süzgeç yağ pompasının emdiği yağın içinde bulunan yabancı maddelerin donanıma

gitmesine engel olur. Yağ süzgeçleri doğrudan doğruya yağ pompasının üzerine takılabildiği

gibi bir ana boru ilde pompa emiş kanalına da bağlanabilir. Yağ süzgeçleri sabit ve yüzen tip

olmak üzere iki tip olurlar sabit tip olan süzgeçler karterde yağın enderin oluğu yere gelecek

şekilde yerleştirilir. Bu tip süzgeçler devamlı yağın daha kirli olduğu yerde bulunacağı için

çabuk tıkanır. Yüzen tip süzgeçlerde karterde yağın enfazla olduğu yere gelecek şekilde

yerleştirilir. Süzgeçte bulunan havası boşaltılmış şamandıra süzgeci karterin dip tarafında

bulunabilecek tortu ve pisliklerin üzerinde tuttuğu gibi karterdeki yağın yüzeyinde bulunan

köpüklerinde altında tutar bu neden le bugün yüzen tip süzgeçler daha çok kullanılmaktadır.

2) Yağ Pompaları: Yağ pompaları karterdeki yağlı motorun yağ delikleri ve yağ kanallarından

belirli basınç altında dolaştırarak motorun yağlanması gereken çeşitli parçalarına gönderir.

3) Karter:

a) Karter motorun alt tarafını kapatarak hareketli motor parçalarını dış etkilerden

korur.

b) Döt zamanlı motorlarda motor yağına depoluk eder.

c) Yağı dinlendirir ve soğutur.

YAĞ POMPALARININ TAMİR VE KONTROLÜ

Motorun hareketli parçalarının düzgün ve yeterli yağlanabilmesi için yağ pompalarına büyük

görevler düşer. Bu nedenle, yağlama donanımının ve yağ pompalarının kontrolü ve tamiri

yapılmalıdır.

1-) Dişli tip yağ pompaları: Pompayı oluşturan parçalar, uygun temizlik sıvıları ile iyice

temizlendikten sonra dikkatlice kontrol edilir. Pompanın kontrolünde fabrikasının verdiği

değerler esas alınır. Ancak pompaya ait herhangi bir ayar ve kontrol değeri bulunmuyorsa,

pompa dişlileri arasındaki boşluk, 0,05 mm ile 0,15mmden fazla olursa dişliler değiştirilir.

Dönen dişli mili,0,05 mm den fazla aşınmış ise değiştirilir.

Genellikle bu mil, pompa gövdesi ile bir parça halinde yapılmıştır. Mil fazla aşınmış ise, yağ

pompası gövdesi de değiştirilir. Bazı pompalar da, dönen dişlilerin burçları değiştirilebilir

şekilde yapılmıştır. Bu durumda, dişli aşıntısı normal ise, fazla bir aşıntı yok ise fazla boşluk,

burç değiştirmek suretiyle önlenebilir. Pompa gövdesi çatlamış veya kırılmış ise; veya yeni

dişliler takıldığında dişliler ile pompa gövdesi arasında 0,08-0,10 mm den fazla boşluk olursa,

pompa değiştirilir. Pompa dişlileri aşınmış veya kırılmışsa dişliler değiştirilir. Yağ pompasına

hareket veren mil,pompa gövdesi içinde sağa, sola hareket ettirilmelidir. Bu boşluk 0,15den

fazla ise pompa gövdesi değiştirilmelidir. Pompa kapağındaki aşıntı, yağ pompası dişlilerinin

yukarıya doğru yükselmesine izin vererek, pompa milinin çok fazla eksenel gezinti yapmasına

neden olur. Aşınmış kapak mutlaka değiştirilmelidir. Yağ pompası eksenel boşluğu, pompa

dişlisini aşağı yukarı hareket ettirerek, pompa gövdesi ile dişli arasına sentil koyulmak

suretiyle kontrol edilir. Bu gezinti 0,15den fazla olursa dişli değiştirilir. Dişli yüzeyleri ile

pompa gövdesi arasındaki boşluk, bir cetvel, gönye ve sentil ile kontrol edilmeli 0,03mmden

fazla ise dişliler değiştirilir.

Bazı pompaların gövdeleri ile kapakları arasında conta bulunmadığı halde bazılarında özel

contalar vardır. Bu contaların kalınları çok önemlidir. Çünkü, gereğinden daha kalın contalar

kapakla gövde arasındaki boşluğu artırdığı için, pompanın yağ emme ve basma yeteneğini

azaltır. Conta normalinden az olursa pompa dişlileri dönmez. Yağ pompalarında kullanılacak

contalar, yağ basıncını düşürmeyecek, dişlileri sıkıştırmadan çalışmasını sağlayacak ve yağdan

etkilenmeyecek malzemelerden yapılmalıdır. Yağ pompaları, motora takılmadan önce yağ

emdirilerek, motorun ilk çalıştırılmasında, pompanın kolayca yağ emerek görevini yapması

sağlanmalıdır.

2-)Rotorlu tip yağ pompaları: Rotorlu tip pompalar sökülüp gaz yağı ile iyice temizlendikten

sonra basınçlı hava ile kurutulur. Dış rotor yerine takıldıktan sonra iç rotor ile dış rotor

arasındaki boşluk sentille ölçülür. Bu boşluk 0,25 mm den az olmalıdır. Pompa kapağı oturma

yüzeyine bir cetvel konularak pompa gövdesi ile rotor yüzeyleri arasındaki boşluk sentil ile

kontrol edilir. Bu boşluk 0,10 mm veya daha az olmalıdır. Pompa kapağı üzerine bir çelik

cetvel koyarak sentille kapağın düzgünlüğü kontrol edilir. Kapaktaki eğiklik 0,03 mm den

daha fazla ise kapak taşlanmalı veya değiştirilmelidir.

Paletli tip yağ pompalarının kontrolü; pompa gövdesi, kırılmış veya çatlamışsa pompa milinin

gövde içerisindeki boşluğu 0,12-0,15 mm yi geçerse pompa gövdesi değiştirilir. Paletlerin

pompa gövdesine temas eden uçları yıpranmış ise pompaya yeni palet takılmalıdır. Palet

yayları elastikiyetini kaybetmişse yenileri ile değiştirilmelidir.

YAĞ BASINCI AYAR SUPABI:

Yağ pompası, motor parçalarının yağlanması için gerekenden daha çok miktarda yağ emebilir.

Bu nedenle; Motor devir adedi yükseldikçe motor yağ basıncının yükselmemesi için, ana yağ

kanalının herhangi bir yerine basınç ayar supabı yerleştirilir. Yağ basıncı ayar supapları üst

kartelde, yağ kanalı üzerinde bulunabileceği gibi doğrudan doğruya yağ pompasının üzerine

de yerleştirilir. Normalden yüksek basınç oluştuğu zaman, yağın kısa devre yaparak yataklara

gitmeden,bir miktarının kartele geri dönmesini sağlar. Bunun için kısa devre supabı da denir.

Her basınçlı yağlama sisteminde, mutlaka basınç ayar supabı bulunur.

Supap mekanizması bir bilye, yay ve bir ayar vidasından oluşur. Supabın giriş kanalı

pompanın çıkış, yani yağ basıncı olan kanalı ile irtibatlıdır. Pompanın çıkış kanalına,

pompaladığı yağın basıncı artınca, basınç ayar supabının yayının basıncını yenerek yayı

sıkıştırır. Böylece bilye supap yuvasından ayrılınca yağın bir kısmı emiş kanalına geri döner

ve pompanın pompaladığı yağın basıncı azalır.

YAĞ FİLİTRELERİ:

Karbon zerrecikleri,toz ve pislikler motorun çalışması anında yağa karışabilir. Bu maddelerin

bir kısmı kartelin dibine çöker veya karteldeki yağ süzgeci ile tutulur. Daha küçük zerrecikler,

motordan devreden yağla birlikte, yataklara kadar gider ve yatak ile muylu arasında sıkışıp,

yatağın ve muylunun aşınmasına neden olur. Yatakların muyluların bu gibi aşıntılarını ve

arızalarını azaltmak önlemek için, yağlama sistemlerinde yağ filtreleri kullanılır. Filtreler yağ

pompasının pompaladığı yağın tamamını veya bir kısmını süzerek yabancı maddelerin sisteme

zarar vermesini önlerler.

1-) Tek parçalı (yekpare) tip yağ filtreleri:

Motordan gelen yağ,filtrenin üst yan tarafında bulunan giriş kanalından filtreye girer. Delikli

madeni borunun içine geçer. Filtrenin altındaki çıkış kanalından kartele döner. Yağın içindeki

kir, toz, ince madeni parçalar, yağ çamuru, karbon paçacıkları, filtrede kalır. Temizlenmiş yağ

filtrenin çıkış uçundan yağlama kanallarına veya kartelle döner. Böylece kartelde devamlı

temizlenmiş yağ bulunur. Fabrikasının önerdiği süre kadar kullanıldıktan sonra komple

değiştirilir. Genellikle tek parçalı filtreler 10000-15000 kilometrede değiştirilir.(Her iki yağ

değişiminde bir de değiştirilir)

Bu filtreler, yenisi takıldıktan sonra 10 dakika çalıştırılmalı ve yağ sızıntısı olup olmadığı

kontrol edilmelidir.

2-) Değiştirilebilir tip yağ filtreleri:

Yağın süzülmesi, tek parçalı filtrelerde olduğu gibidir. Diğer tiplere göre daha ekonomiktir.

Çünkü filtre tıkandığı zaman yalnız filtre elemanı değiştirilir. Genellikle tam akışlı yağlama

sistemlerinde kullanılır. Doğrudan doğruya bloka bağlıdır. Rekor ve boruları yoktur. Özel

contası ile bloka bağlıdır. Tam akışlı filtrelerde kısa devre supabı bulunur. Fitre tıkandığı

zaman açılır yağ filtreden geçmeden ana yağ kanalına geçer. Motor yağsız kalması önlenmiş

olur. Modern motorların tam akışlı filtre elemanları genellikle 8000 km de değiştirilir.

Motorun yağıda değiştirilir.

3-) Çok plakalı tip yağ filtreleri:

İnce metal disklerin birbiri üzerine, az aralıklarla konulması suretiyle yapılmıştır. Motordan

gelen yağ, bu disklerden geçerek pislikler metal disk aralarından geçemez ve dış tarafta birikir.

Temizlenen yağ, filtrenin ortasındaki yağ kanalından geçerek tekrar motora (kartele) döner.

Temizleme kolu döndürülür, temizleyici plakalar, disklerde toplanan kir, karbon ve diğer

pislikleri sıyırıp filtrenin altında yuvanın içinde birikmesi sağlanır. Filtrenin altında boşaltma

tapası çıkarılarak bu pislikler filtreden alınır.

FİLİTRE VE YAĞ DOLAŞIM SİSTEMLERİ

Basınç ayar supabı ile düzenlenen yağ dolaşım sistemleri iki türlüdür.

1-) Kısa devreli sistemin çalışması:

Motor hızı veya yağ basıncı düşük olduğu zaman, basınç ayar supabının yağının yaptığı basınç

nedeni ile yağ basıncı ayar supabı kapalıdır. Yağ filtreden geçmez. Motor hızı düşük olduğu

zaman pompanın yağ basıncı düşüktür ve plancır kapalıdır. Bu nedenle yağ filtreden geçemez.

Doğrudan doğruya ana yağ kanalına geçer. Orta hızda yağ basıncı artar plancır yuvasından