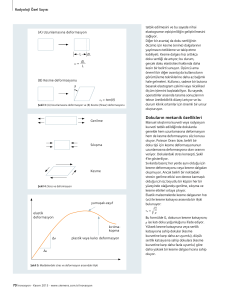

PLASTİK ŞEKİLLENDİRME YÖNTEMLERİ

• Metalik malzemelerin geriye dönüşü olmayacak şekilde kontrollü

fiziksel/kütlesel deformasyona (plastik deformasyon) uğratılarak

şekillendirilmesi işlemlerine genel olarak “plastik şekillendirme”

denir.

PLASTİK ŞEKİLVERMEDE UYGULANAN KUVVETLER

Plastik şekillendirme

işlemi, “çekme,

basma, eğme, kayma,

burma vb”

kuvvetlerinden biri

veya birkaçının

eşzamanlı

uygulanmasıyla

gerçekleştirilir.

BİRİNCİL (PRİMER ) PLASTİK ŞEKİLLENDİRME YÖNTEMLERİ

• Birincil plastik şekillendirmede başlangıç malzemesi olarak (hammadde)

metal kütük/ingot/biyet kullanılır.

• Malzeme daha çok kütlesel deformasyona yol açan haddeleme,

ekstrüzyon, dövme gibi işlemlerden geçirilir.

• Mamul olarak profil, çubuk, saç (levha /bobin ) gibi ara ürünler üretilir.

İngot

Homejenizasyon

Sıcak haddeleme Tavlama Soğuk hadde Isıl işlem

Sıcak Ekstrüzyon Isıl işlem

Sıcak dövme Isıl işlem

İKİNCİL ( SEKONDER ) PLASTİK ŞEKİLLENDİRME YÖNTEMLERİ

• Eğme/bükme/basit kesme, sıvama, çekme, gerdirme vs. işlemler bu

türdendir. Bu yöntemlerde malzeme deformasyonu genel olarak “basit

veya bileşik bükme” veya “basit kesme” veya bunların tümü veya

birkaçının kombinasyonuyla oluşur.

SÜNEK METALLERDE ELASTİK VE PLASTİK ŞEKİL DEĞİŞTİRME

ELASTİK DEFORMASYON

Metalik malzemelerin çoğunda, uygulanan eksenel yük elastik limit altında

kaldığı müddetçe kalıcı şekil değişimi meydana gelmez. Elastik limite kadar, yük

ile uzama miktarı doğru orantılı (lineer) olarak değişir. Eksenel yük altında

çekme sonucu elde edilen bu grafiğe “gerilim-gerinim” diyagramı da denir.

Bu ilişkiden malzemelerin elastikiyet (elastisite) modülü hesaplanır; E = σ / ε

ELASTİK LİMİT

Gerilme-gerinim diyagramında elastik

davranışın sona erdiği nokta elastik limit

olarak bilinir. Elastik limit sonrasında,

malzemenin ilk plastik bozunuma

uğradığı sınır akma mukavemetini

gösterir (şekilde YS noktası). Akma

noktasındaki elastik deformasyon

(gerinim) çoğu mühendislik malzemeleri

için % 0.5’ in altındadır. Akma noktası,

mühendislik uygulamalarında, genellikle

%0.2 oranında kalıcı bir deformasyona

karşılık gelen mukavemet sınırı olarak

kabul edilmektedir.

ATOMİK ÖLÇEKTE PLASTİK DEFORMASYON-1

Kristal yapılı (kristalin) malzemelerde plastik deformasyon atomik

düzlemlerin kayması sonucu meydana gelir.

Atomik yapıdaki bu bozunum soğuk deformasyon sertleşmesinin (pekleşme)

de nedenidir.

ATOMİK ÖLÇEKTE PLASTİK DEFORMASYON-2

Kayma, atom

yoğunluğunun en

yüksek olduğu

düzlemelerde ve

çizgisel atom

yoğunluğunun en

yüksek olduğu

yönlerde gerçekleşir.

MİKRO YAPIDA PLASTİK DEFORMASYON

Tek kristalli çinko numunede

eksenel çekme sonucu meydana

gelen kayma düzlemleri.

Çok kristalli bakırda çekme sonucu oluşan

kayma düzlemleri. Kayma, her bir tanecikte

farklı yönlerde gerçekleşmekte.

PLASTİK DEFORMASYONUN MALZEME MİKRO YAPISINA

ETKİSİ

• Soğuk plastik deformasyon

sonucu iş parçasının bazı

mekanik özellikleri gelişir;

işlem türüne göre bazı

yönlerde malzemenin çekme

dayanımı, sertliği artar.

Bununla birlikte malzeme hala

önemli ölçüde sünekliğe ve

buna bağlı yüksek tokluk

değerine sahiptir. Bu tür

malzemeler darbeli çalışma

ortamları için idealdir.

• Deformasyon sertleşmesi

sonucunda, düşük dayanımlı

yumuşak malzemelerin

mukavemeti önemli ölçüde

artırılabilir.

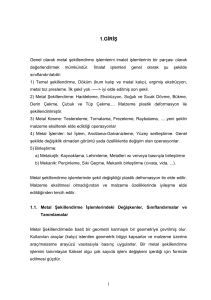

SOĞUK DEFORMASYON ORANI

Çok aşamalı plastik deformasyona uğratılmış malzemelerde aşırı sertleşme meydana

gelebilir. Bunun sonucunda, artan şekil değiştirme kuvveti işlem esnasında aşırı takım

basıncı üretir. Bu durum kullanılan takımların/ekipmanın zarar görmesine

(deformasyon veya aşınma) ve/veya iş parçasının çatlamasına/yırtılmasına yol açabilir.

Soğuk deformasyon sonucu malzemelerin akma dayanımında (dolayısıyla elastikiyet

modulünde) yüksek oranlarda artış sağlanabilir.

Çekme dayanımına kıyasla, akma dayanımındaki artış daha yüksek oranlarda

gerçekleşir.

TAVLAMA-1

Plastik deformasyon işlemi öncesi bazı durumlarda iş parçasının belirli

sıcaklıklarda tavlanmasını gerekebilir. Bu tavlama işlemi amacına göre üçe

ayrılır:

• İşlem tavı veya ara tavlama (< 0.3 Tm)

Tm: Ergime derecesi

• Kendine gelme tavı ( 0.3 – 0.5 Tm). Yeterli zamanın tanınması

halinde, malzeme oluşan aşırı sertleşme bu tavlama ile kısmen

önlenir. Ancak lifsi(fiberimsi) yapı genel olarak muhafaza edilir.

• Yeniden Kristalleşme tavı (> 0.5 Tm): Bu sıcaklıklarda atomlar

hareket ederek büyük ölçüde deformasyondan arınmış eş eksenli

tane yapısını meydana getirirler. Buna olaya “yeniden kristalleşme”

denir . Bu tanelerin boyutu deformasyon oranına, sıcaklığa ve süreye

bağlı olarak değişir.

TAVLAMA-2

•Belli bir sıcaklıkta yeniden kristalleşme meydana gelebilmesi için malzemenin belli

oranda soğuk deformasyona uğratılmış olması gerekir. Bu orana kritik deformasyon

oranı denir ve mühendislik malzemeleri için bu oran %2 ile %18 arasında değişir.

•Bu oranın altında işlem gören malzemelerde yeniden kristalleşme meydana gelmez.

•Ayrıca artan soğuk deformasyon oranı yeniden kristalleşme sıcaklığının düşmesine

neden olur.

TAVLAMA-3

Yeniden kristalleşmiş tanelerin boyutu

soğuk deformasyon oranıyla ters,

tavlama sıcaklığı ile doğru orantılı olarak

değişmektedir.

SICAK PLASTİK DEFORMASYON-1

• 0.5 Tm üzerindeki sıcaklıklarda

yapılan işlemler sıcak plastik

şekillendirme olarak bilinir. Bu

sıcaklıklarda malzeme atomları

kolay hareket edebildiklerinden

difüzyon meydana gelir.

• Bu nedenle deformasyon

sertleşmesi çok küçük

oranlarda kalır.

• İşlem anında deformasyon

sertleşmesi ve yumuşama

(yeniden kristalleşeme) birbirini

dengeler.

SICAK PLASTİK DEFORMASYON-2

Sıcak plastik şekillendirmede deformasyon sertleşmesi gerinim hızının bir

fonksiyonudur.

Sabit bir sıcaklıkta, gerinim hızını artırmak suretiyle belli oranda deformasyon

sertleşmesi elde etmek mümkündür.

PLASTİK ŞEKİL VERMEYİ ETKİLEYEN FAKTÖRLER

•

•

•

•

•

•

•

•

•

•

Malzemenin mekanik ve fiziksel özellikleri

Malzeme geometrisi

Takım/makine/kalıp özellikleri

Sürtünme/yağlama şartları

İşlem sıcaklığı

İşlem hızı

Deformasyon oranı

Güç gereksinimi

Nihai metalürjik/mekanik özellikler

Yüzey kalitesi ve boyutsal hassasiyet