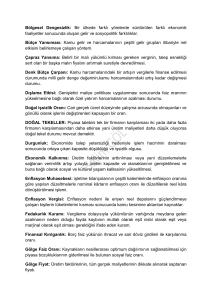

VERİMLİLİK NEDİR?

VERİMLİLİK NEDİR?

Çok

çalışmak

mı?

Düşük

maliyetle

üretmek

mi?

Kaliteli

üretmek

mi?

Çok

üretmek

mi?

Karlılık

mı?

Zamanı iyi

kullanmak

mı?

Hızlı

çalışmak

mı?

Tutumlu

olmak mı?

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

VERİMLİLİK NEDİR?

her şeyde,

özellikle

insanda

sürekli

gelişimi

hedefleyen

gelişmeci bir

düşüncedir.

yeni teknik ve

yöntemleri

uygulama

çabasıdır.

en az çaba ile

en çok çıktıyı

verebilecek

bütün üretim

kaynakları

arasındaki

dengedir.

tüketilen

kaynaklarla

elde edilen

ürünlerde

değişimdir.

VERİMLİLİK NE DEĞİLDİR?

Çalışanları koşturarak,

robotlaştırarak çalıştırmak

için kurnazca hazırlanan

teknikler değildir.

Maliyetleri düşürmek

verimliliği artırmak

demek değildir.

Karlılığın bir göstergesi

değildir. Belli durumlarda,

düşük verimliliği olan

projeler karlı olabilir.

Üretim miktarını ölçen bir

ölçüt değildir. Çıktıdaki

artış, verimlilik artışına

bağlı olabilir de,

olmayabilir de.

Kaliteyle aynı şey değildir.

Verimlilikteki bir artış,

daha iyi kaliteyi

garantilemez.

doğru hızda

doğru kalitede

(müşterinin talep

ettiği kalitede)

Kuruluşa, insan

kaynaklarına ve ülke

ekonomisine yüksek

katma değer

sağlayarak

Çevreye zarar

vermeden

doğru miktarda

doğru kaynaklarla

Üretmektir.

doğru zamanda

(müşterinin talep

ettiği zamanda)

doğru biçimde

Verimlilik,

doğru ürün ve

hizmeti

(gereksinim duyulan)

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

ÜRETİM SİSTEMİ:

İnsan,

Makine,

Bilgi,

Enerji,

Malzeme

vb.

Üretim

Süreci

ÜRÜN / HİZMET

çıktı

girdi

değişim

Verimlilik:

Üretilen mal ve

hizmetler (çıktılar) ile bu

üretimi gerçekleştirmek

için kullanılan mal ve

hizmetler (girdiler)

arasındaki ilişkidir

Verimlilik mal ve

hizmetlerin üretiminde

kaynakların (emek,

sermaye, arazi, malzeme,

enerji, bilgi, zaman vb.)

etken ve etkili

kullanımıdır.

Yüksek verimlilik, aynı

kaynakları kullanarak

daha çok ve kaliteli

üretmek, ya da aynı

kaynaklar için daha az

masraf yaparak aynı

miktarda çıktı elde

etmektir.

Buna göre verimlilik;

mevcut üretim sürecinde

uygulanan yöntemlerde,

girdi miktarlarında, üretim

kapasitesinde, çıktı

karmasında oluşan tüm

değişimlerin çıktı/girdi

ilişkileri düzeyinde

göstergesidir.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

Üretimi

artırmanın

tek yolu

eldeki

kaynaklarla

daha çok

üretim

yapmak

= verimliliği

artırmaktır.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

Çıktı

Verimlilik oranı=

Girdi

Verimlilik artışı:

Maliyetleri azaltarak: Çıktı (-), Girdi (↓)

Aynı çıktıyı daha az girdi ile sağlamak:

Daha hızlı çalışarak: Çıktı (↑), Girdi (-)

Aynı girdiyle daha çok çıktı sağlamak

Büyümeyi başararak: Çıktı (↑), Girdi (↑)

Çıktıyı girdi artışından daha fazla artırmak

Kısıntıya giderek: Çıktı (↓), Girdi (↓)

Girdiyi çıktı azalışından daha fazla azaltmak

Etkin çalışarak: Çıktı (↑), Girdi (↓)

Daha az girdi ile daha çok çıktı sağlamak

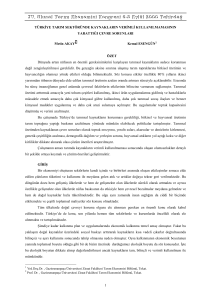

VERİMLİLİKTE DÜŞME:

Üretimde

verimlilik düşüşü

Sermaye birikimi ve

insan kaynakları

gelişimi düşer

Yurtiçi ve yurtdışı

fiyatlar yükselir.

Kapasite kullanımı

düşer

Birim maliyetler

yükselir

Karlar düşer

Rekabet düşer

Yurtiçi ve yurtdışı

satışlarda durgunluk

olur.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

VERİMLİLİK ARTIŞI:

Üretimde

verimlilik artşı

Kapasite kullanımı

yükselir.

Sermaye artar, insan

kaynakları iyileşir.

Yatırımlar artar

Birim maliyetler düşer

Tasarruflar yükselir.

Rekabet gücü yükselir.

Milli gelir dolayısıyla

kişi başına gelirde artış

gerçekleşir.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

VERİMLİLİĞİ ETKİLEYEN FAKTÖRLER:

Siyasal ve ekonomik politika , önlem ve

teşvikler

Enerji ve hammadde kaynakları

Finansman olanakları

DIŞ

FAKTÖRLER

Toplumsal değerler ve kültür

Eğitim düzeyi

Ulaşım ve iletişim altyapısı

Kurumsal ulusal ve uluslararası

mekanizmalar

Araştırma geliştirme, teknoloji çalışmaları ve

yayılımı

Ekolojik ve demografik koşullar

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

Ürün

Fabrika ve

teçhizat

İÇ

FAKTÖRLER

Katı

Faktörler

Teknoloji

Malzeme ve

enerji

İnsan

Organizasyon ve

sistemler

Esnek

Faktörler

Çalışma

yöntemleri

Yönetim biçimleri

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

Rakipler

Müşteriler

Tedarikçiler

YAKIN ÇEVRE

FAKTÖRLERİ

Üniversiteler, kamu kuruluşları

İşçi – işveren sendikaları

Bankalar, sigorta şirketleri

İşbirliği yapılan kuruluşlar

Belgelendirme ve denetim kuruluşları

Araştırma, eğitim, danışmanlık kuruluşları

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

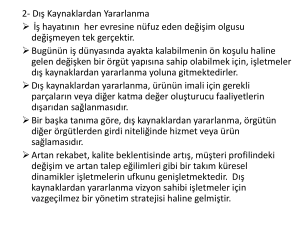

VERİMLİLİK ARTIRMA

TEKNİKLERİ

Verimlilik artırma teknikleri israfı önlemeye yöneliktir.

Ürüne

değer

katmaz

Verimli

çalışmayı

engeller

Nedenleri

bulunmalıdır

İSRAF

Sistem

içindeki

problemlere

işaret eder

Maliyetleri

artırır

Problem

değil

semptomdur

Zamanı

uzatır

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

İsrafın nedenleri:

Beklemeler

Taşımalar

Aşırı üretim

Stoklu

çalışma

Kalite

kontrol

etkinlikleri

Aşırı iş yükü

İSRAF

Dengesiz iş

yükü

dağılımı

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

İsrafın nedenleri:

Kasıt

Umursamazlık

Dikkatsizlik

Bilinçsizlik

İhmal

Eğitimsizlik

İSRAF

Yanlış

Alışkanlıklar

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

FAALİYETLER:

KATMA DEĞER

YARATAN

KATMA DEĞER YARATMAYAN

Müşteri ihtiyaçları

doğrultusunda malzeme

veya bilgiyi dönüştüren

ya da şekillendiren

faaliyetler

Zaman ve kaynak kullanan, ürün

üzerine müşteri ihtiyaçları

doğrultusunda değer ilave

etmeyen faaliyetler

Toplam çalışma içindeki

payları olabildiğince

artırılmalıdır

ZORUNLU

OLAN

GEREKSİZ İSRAF

Minimize

edilmelidir

Tamamen

ortadan

kaldırılmalıdır

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

VERİMLİLİĞİN ARTTIRILMASINDA

MÜHENDİSLİK TEKNİKLERİ

MALİYET DÜŞÜRME

TEKNİKLERİ

(ÜRETİM YÖNETİMİ

ESASLI TEKNİKLER)

• İş Etüdü

• Ergonomi -İş ve İşyeri Düzenleme

• Üretim Planlama ve Kontrol

• Yalın Üretim

• 6 Sigma

• Bakım Yönetimi

• Lojistik ve Tedarik Zinciri Yönetimi

• Değer Analizi

• Süreç İyileştirme ve Sorun Çözme Teknikleri

• 5 S Endüstriyel Temizlik ve Düzen

• Toplam Kalite Yönetimi

• Kıyaslama, Kalite Çemberleri, Kalite Maliyetleri

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

İŞ ETÜDÜ

Üretim faktörlerinden mümkün olan en yüksek düzeyde yararlanabilmek için aralarındaki

ilişkilerin bilinmesi, düzenlenmesi ve ölçülmesi gerekir. Bu amaca yönelik sistematik

araştırmaların tümüne İŞ ETÜDÜ denir.

İŞ ETÜDÜ

METOT ETÜDÜ

İŞ ÖLÇÜLMESİ

İşin daha basit ve verimli

yapılmasını sağlamak

Üretim zamanının ve insan

gücü verimliliğinin

ölçülmesi

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

İŞ BASİTLEŞTİRME

İşi bilfiil yapan kişinin onu en iyi geliştirebilecek kişi olduğu anlayışı

üzerine kurulan bu yöntemdir. İşlerin en iyi nasıl yapılabileceğini

kişilerin kendilerinin bileceği anlayışı, iş geliştirme çalışmalarında

mevcut olmalıdır. Tipik bir iş basitleştirme çalışmasında aşağıdaki altı

basamak vardır :

1. Geliştirilecek işin seçilmesi.

2. Tüm olguların derlenmesi.

3. Süreç şemasının yapılması.

4. Mümkün olan tüm sorular sorularak her ayrıntının

üzerinde durulması; olasılıkların liste haline getirilip

gerekli tüm ayrıntıların düzeltilmesi.

5. Tercih edilen yöntemin geliştirilmesi.

6. Yöntemin uygulamaya konulması ve sonuçların kontrol

edilmesi.

İŞ BASİTLEŞTİRME

MEVCUT YÖNTEM:

Ne iş yapılıyor?

Niçin o iş yapılıyor

Başka ne yapılabilir?

Nerede yapılıyor?

Niçin özellikle o yerde yapılıyor?

Başka nerede yapılabilir?

Ne zamanyapılıyor?

Niçin özellikle o sırada yapılıyor?

Başka ne zaman yapılabilir?

Kim yapıyor?

Niçin özellikle o kişi tarafından

yapılıyor?

İşin gereksiz

bölümlerini

ortadan kaldır.

Olanak olduğu

yerde birleştir

ya da daha

etken sonuçlar

elde etmek için

işlemlerin

sırasını yeniden

düzenle

Başka kim yapabilir?

Nasıl yapılıyor?

Niçin özellikle o yoldan

gidilerek yapılıyor?

Başka nasıl yapılabilir?

İşlemi

basitleştir.

Ne yapılmalıdır

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

İŞ BASİTLEŞTİRME

ÖNERİLEN YÖNTEM:

Ne yapılmalıdır?

Nerede yapılmalıdır?

Ne zaman yapılmalıdır?

Kim yapmalıdır?

Nasıl yapmalıdır?

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

PARETO ANALİZİ

Pareto diyagramı, bir problemin önemli sebeplerini daha az öneme

sahip olan sebeplerden ayırt etmekte kullanılan bir çubuk diyagramıdır. Aynı

zamanda takım çalışması için önemli problemlerin belirlenmesinde kullanılan bir

araçtır.

Pareto prensibi; problemlerin büyük bir kısmının genellikle birbiri ile

bağlantılı az sayıdaki ancak baskın (dominant) nedenden kaynaklandığını ifade

eder. "80/20 kuralı" olarak da adlandırılan bu kalite aracı, "problemin %80’lik

kısmına %20’lik aktivitenin neden olması ve bu önemli %20’lik payın üzerinde

yoğunlaşılması" anlamına gelmektedir. Pareto analizinin faydaları şöyle

sıralanabilir:

•Problem üstünde en önemli etkiye sahip olan faktörü belirlemek

•Problemleri listelemek yada sebepleri tablolamak ve her biri için oluşan hata

sayısını saptamak

•Önem sırasına göre tablo oluşturmak

•Listedeki toplam hata sayısını belirlemek

•Her bir problemin gösterdiği % oranlarını hesaplamak

•Herhangi bir takım çalışmasında ortak bir karar almak yada bir yolda

birleşmek

PARETO ANALİZİ

TAM ZAMANINDA ÜRETİM (JUST IN TIME)

Gerekli malların, gerekli miktarda ve gerektiği zamanda üretilmesi ve

gönderilmesidir. Ana amaç; üretim sürecindeki maliyetlerin düşürülerek

kuruluşun toplam verimliliğini artırmaktır. :

• gereksiz stokların ortadan kaldırılması,

• depolanma giderlerinin minimuma indirilmesi,

•yatırım gelir oranının artırılması hedeflenmektedir.

Bu sistem;

•çalışanların katılımının artması,

•kaliteye daha fazla önem verilmesi,

•malzeme tedarikçileri ile daha yakın ilişkiler kurulması

•mamullerin tüketici isteklerine tam olarak uyum sağlamasına

özen gösterilmesi gibi konuları içeren geniş boyutlu bir yönetim

felsefesidir.

DEĞER ANALİZİ:

Firelerin azaltılması yoluyla verimliliğin artırılması için kullanılan bir

yöntemdir. Bir mal veya hizmetle ilgili gereksiz maliyet unsurlarının

belirlenip ortadan kaldırılmasını amaçlayan bir yaklaşımdır. Değer

analizi yöntemi 3 aşamada gerçekleştirilir.

• Değer analizi çalışma ekibi oluşturulur.

• Mal ve hizmeti oluşturan tüm elemanlar kullanım ve geçerlilik

fonksiyonları açısından analiz edilerek gerekli olanlar ve gereksiz

olan elemanlar belirlenir, gereksizler elimine edilip, gerekli

olanların her birinin toplam maliyet içindeki payına bakılarak önem

derecesine göre sınıflandırma yapılır. Buna göre daha düşük

maliyetle veya daha iyi bir malzemeyle gerçekleştirilip

gerçekleştirilemeyeceği araştırılır.

• Analiz sonunda açık ve pratik öneriler içeren bir rapor hazırlanır.

YALIN ÜRETİM

Yalın üretim; mal veya

hizmet

üretiminde,

üretilen

mal

veya

sunulan

hizmete

herhangi bir değer

katmayan ve israfa

neden

olan

tüm

unsurların ayıklanarak

bunların neden olduğu

maliyetlerin

ortadan

kaldırılmasına yönelik

bir üretim felsefesidir.

Hazırlık

Zamanlarının

Azaltılması

(SMED)

Yönetim /

Çalışanın

Katılımı Takım

Çalışması

Kalite

Stok Tutma

Maliyeti ve

Stokların

Azaltılması

Kalite

Çemberleri

Sürekli

İyileştirme

(KAIZEN)

Felsefesi

Üretici-Yan

Sanayi İlişkisi

Lojistik ve

Tedarik Zinciri

Yönetimi

Toplam

Üretken Bakım

Tam

Zamanında

Üretim (JIT)

Siparişe Göre

Üretim -Çekme

Sistemi

(Kanban)

Taşıma Araç ve

Yöntemlerinin

Geliştirilmesi

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

SÜREÇ İYİLEŞTİRME VE SORUN ÇÖZME

TEKNİKLERİ

Süreç

Süreç

Yönetimi

• girdilerin, müşteri için değer yaratacak şekilde iş akışına

uygun olarak çıktıya dönüştürülmesi yoludur

• süreçlerin sürekli ve düzenli olarak izlenmesini ve

geliştirilmesini sağlamak için yapılan faaliyetler dizisidir.

Hangi süreçler

iyileştirilecek?

İyileştirme için

hangi

kaynaklara

gereksinim var?

Süreci kimler

iyileştirecek?

Süreç hakkında

nasıl bilgi sahibi

olunacak?

İyileştirilmiş

süreç nasıl

uygulanacak?

Süreç nasıl

iyileştirilecek?

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

SORUN ÇÖZME

TEKNİKLERİ

Beyin Fırtınası

Dağılma

Diyagramları

Sebep-sonuç

diyagramı

Karar Alma

Teknikleri

Eğitim Şeması

Sorun Çözme

Teknikleri

Histogram

Çoklu Oylama

Balık Kılçığı

Zaman Şeridi

Pareto Analizi

Veri Toplama

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

BEYİN FIRTINASI

(BRAIN STORMING)

Beyin Fırtınası, konu seçimi, olası sorunların önceden belirlenmesi, bir

soruna yol açan nedenleri saptama (sebep sonuç analizi), bir sorunla ilgili

hangi verilerin toplanacağının saptanması ve bir sorunu ortadan

kaldıracak çözüm önerilerinin belirlenmesinde başarıyla kullanılır.

Beyin Fırtınasının sağladığı yararları şu şekilde sıralamak mümkündür:

Üretkenliği teşvik eder,

Kısa süre içerisinde birçok fikrin üretilmesini sağlar,

Problemi genele yayar ve ekipteki tüm bireylerin problem ile aynı

düzeyde ilgilenmesini sağlar,

Paylaşımı geliştirir,

Diğer problem çözme metotlarına girdi teşkil eder,

Uygun çalışma ortamı yaratır,

Çalışanların sorumluluk bilincini geliştirir,

Çalışanların iletişimini iyileştirir.

BEYİN FIRTINASI

(BRAIN STORMING)

BEYİN FIRTINASININ TEMEL KURALLARI

Yönetici oturuma geçmeden önce, katılımcıların ortama ısınmasını

sağlamak amacıyla güncel bir sohbet konusu açar. Üyelerin

motivasyonunun sağlanmasıyla birlikte oturuma geçilebilir,

Öncelikle üzerinde beyin fırtınası yapılacak konu ortaya koyulur,

4–15 katılımcıdan oluşan bir grup, beyin fırtınası oturumu için

idealdir,

Takım üyelerinin aktif katılımı sağlanır,

Üretilen fikirler, paylaşım esnasında yorumlanmaz,

Üyeler fikirlerini sırayla söylerler ve bu fikirler harfiyen not edilir,

Üretilen fikirlerin tüm bireyler tarafından anlaşılması sağlanır;

fikirler netleştirilir,

BEYİN FIRTINASI

(BRAIN STORMING)

BEYİN FIRTINASININ TEMEL KURALLARI

Aynı mesajı veren fikirler birleştirilir ve tek bir “sonuç fikir”

oluşturulur,

Değerlendirme bütün üyelerin katılımıyla yapılabileceği gibi

oluşturulacak bir değerlendirme ekibiyle de yapılabilir,

Her üye ve her fikir eşit değere sahiptir,

Belirli bir zaman sınırı olmalıdır,

Üretilen fikirler gereksiz olarak nitelendirilmez. Fikirlerin oylama

yoluyla eliminasyonuna gidilir,

Çok sayıda fikir üretilmeye çalışılmalıdır. Bu aşamada öneri kalitesi

değil, öneri miktarı önemlidir,

Her birey, aklında kaç fikir olursa olsun sırası geldiğinde yalnız bir

fikir önermelidir,

Beyin Fırtınası bir turda herkes pas deyince biter,

Beyin fırtınası oturumunda mutlaka bir sonuç elde edilme şartı

aranmaz. Bu durumda sonuca ulaşmak için yeni bir seans tertip

edilmesi gerekir.

5S ENDÜSTRİYEL TEMİZLİK VE DÜZEN

6-S Güvenlik

5.S Disiplin

4.S

Standartlaştır

ma,

1.S

Sınıflandırma

(Ayıklama)

2.S Düzenleme

(Yerleştirme)

3.S Temizlik

5S, beş adımdan oluşan, amacı

“çalışma ortamının organizasyonu ve

israfın yok edilmesine yardımcı olmak”

olan, son derece basit ve bütün

yalınlaştırma / yeniden yapılandırma

çalışmalarının merkezinde yer alan bir

yöntemdir.

Hedef yaşadığınız ve çalıştığınız

ortamın temiz, derli toplu, sağlıklı ve

güvenli olmasını temin etmek, bu

şartları sürekli kılmaktır.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

TOPLAM KALİTE YÖNETİMİ

Bir kuruluşta üretilen mal ve /veya hizmetlerin, işletme

süreçlerinin ve personelin sürekli geliştirilmesiyle

en düşük toplam maliyet düzeyinde

tüm çalışanların katılımıyla

önceden belirlenmiş olan müşteri ihtiyaç ve

beklentilerinin karşılanarak

İşletme performansının iyileştirilmesi stratejisidir.

Kaynak: Milli Prodüktivite Merkezi

(Murat Açık)

TOPLAM KALİTE YÖNETİMİ

Toplam Kalite Yönetimi aşağıdaki öğelere sahip

olmalıdır :

•Liderlik ve yön çizme

•Sürekli gelişme

•Katılımcılık

•Müşteri odaklılık

•Sürekli eğitim

TKY, ilk seferinde ve sürekli olarak doğru yap anlayışını

benimsediğinden, bu anlayış beraberinde sıfır hata ilkesini

gündeme getirmiştir. Önemli olan; hatayı oluştuktan sonra

değil, oluşmadan önlemeye çalışmaktır. Sıfır hata ilkesi ile hem

zamandan kazanılır hem de belirlenen kalite düzeyine

yaklaşma oranı artar.

KIYASLAMA (BENCHMARKING)

Kıyaslama, işletme performansını artırmak için kullanılan bir

yönetim tekniği olarak kabul edilmektedir. Kıyaslama, doğru

uygulandığında güçlü bir rekabet aracı haline gelir. Kıyaslama

aynı zamanda strateji geliştirmek ve işletmenin iş süreçlerindeki

gerçek pozisyonu saptayabilmek için stratejik planlama sürecinin

de önemli bir sorumluluğudur. Bu yönetsel araç bir işletmenin

liderlik konumunu sağlamada kullandığı yöntemlerden biri, bir

çeşit kıyaslama ve ölçümleme çalışmasıdır. Kıyaslama, her

işletmenin diğerlerinden iyi durumda bulunduğu en az bir yönü

olduğundan ve bu iyi yönlerine ait bilgileri, paylaşma yoluyla en

iyiye ulaşabileceklerinden hareket eden bir yönetim sürecidir.

Aynı zamanda verimlilik ve kaliteyi iyileştirmek için yeni işlem

ve sistemlerin hayata geçirildiği süreçtir.

KIYASLAMA (BENCHMARKING)

Kıyaslama Ne Değildir ?

•Bir taklit etme süreci değildir.

•Rakibe yetişmek için bir yol değildir.

•Tek başına kullanılacak bir yöntem değildir.

•Başlanıp bitirilecek bir proje değildir.

•Endüstriyel casusluk değildir.

•Toplam Kalite Yönetimi demek değildir.

Uygulamalara bakıldığında üç tip kıyaslama ile karşılaşılır.

Süreç kıyaslaması : Farklı iş süreçleri ve işlemler konusunda en başarılı

firmalarla yapılır.

Performans kıyaslaması : Rakiplerin mal ve hizmetlerine göre firmanın

pozisyonunu belirlemek için yapılır.

Stratejik kıyaslama : Başarılı firmaların rekabet üstünlüğü sağladıkları

durumların incelenmesi üzerine yoğunlaşır. Uzun dönemde sonuç verir.

KIYASLAMA (BENCHMARKING)

Kıyaslama ile Başarılabilecekler :

•Süreçlerin, ürün ve hizmetlerin kalitesi geliştirilebilir.

•Piyasada rekabet gücü artırılabilir.

•Kar artırılabilir.

•Daha kısa bir ürün geliştirme döngüsü sağlanabilir.

•Teslim süreleri kısaltılabilir.

•Finansal performans iyileştirilebilir.