1

Darbe Deneyi

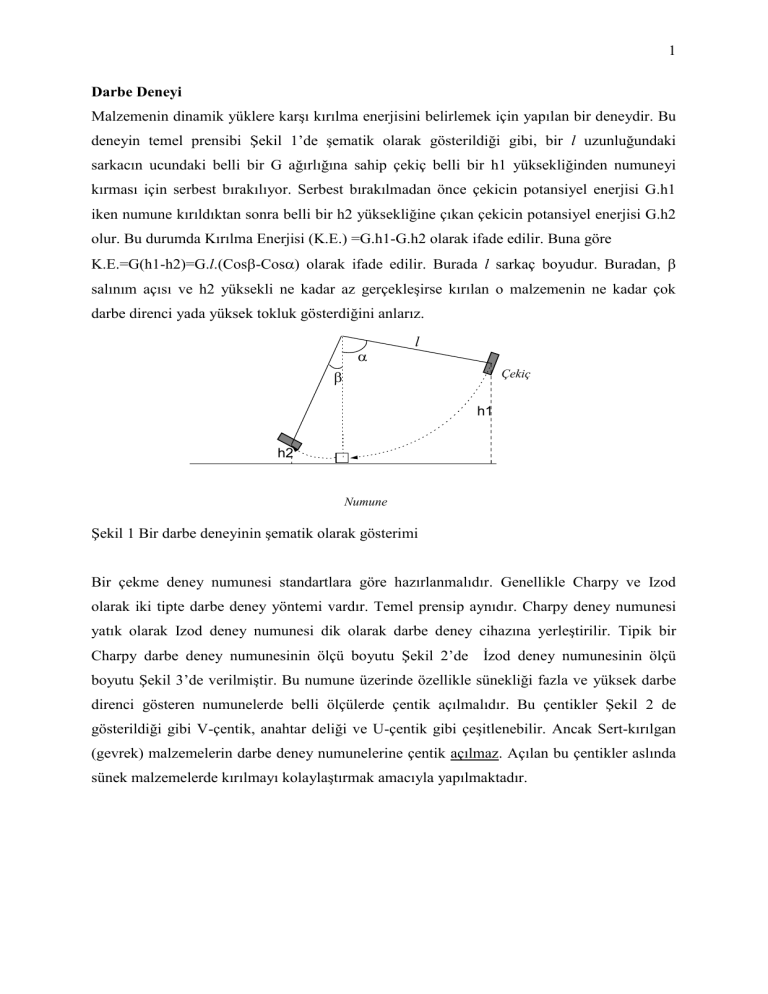

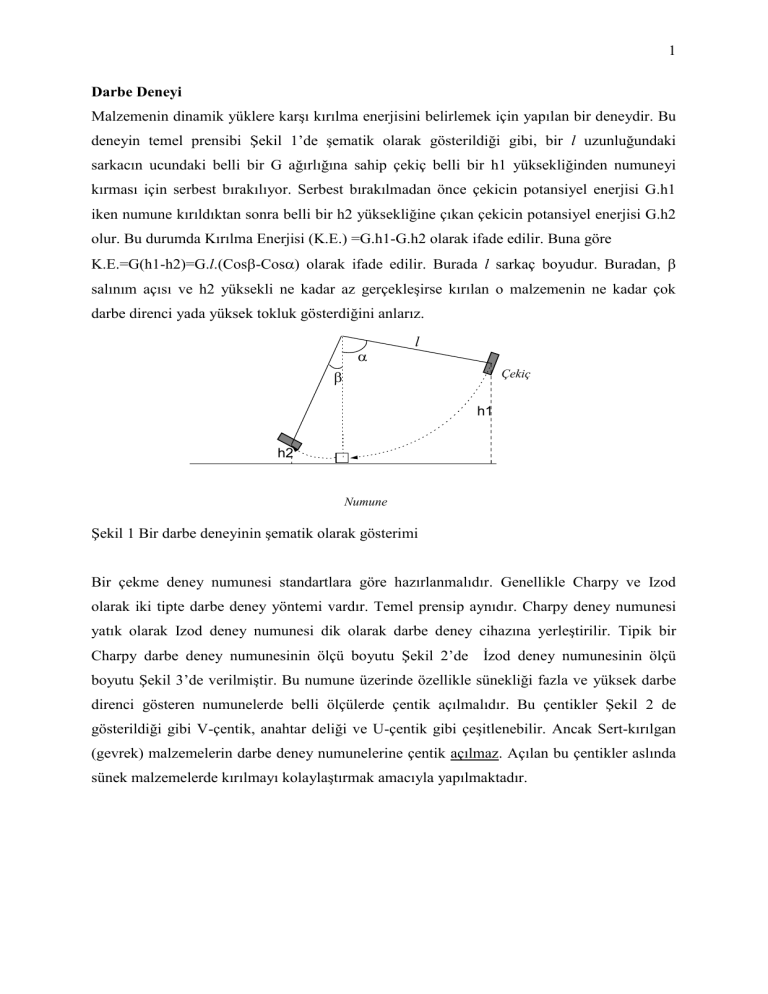

Malzemenin dinamik yüklere karşı kırılma enerjisini belirlemek için yapılan bir deneydir. Bu

deneyin temel prensibi Şekil 1’de şematik olarak gösterildiği gibi, bir l uzunluğundaki

sarkacın ucundaki belli bir G ağırlığına sahip çekiç belli bir h1 yüksekliğinden numuneyi

kırması için serbest bırakılıyor. Serbest bırakılmadan önce çekicin potansiyel enerjisi G.h1

iken numune kırıldıktan sonra belli bir h2 yüksekliğine çıkan çekicin potansiyel enerjisi G.h2

olur. Bu durumda Kırılma Enerjisi (K.E.) =G.h1-G.h2 olarak ifade edilir. Buna göre

K.E.=G(h1-h2)=G.l.(Cos-Cos) olarak ifade edilir. Burada l sarkaç boyudur. Buradan,

salınım açısı ve h2 yüksekli ne kadar az gerçekleşirse kırılan o malzemenin ne kadar çok

darbe direnci yada yüksek tokluk gösterdiğini anlarız.

l

Çekiç

h1

h2

Numune

Şekil 1 Bir darbe deneyinin şematik olarak gösterimi

Bir çekme deney numunesi standartlara göre hazırlanmalıdır. Genellikle Charpy ve Izod

olarak iki tipte darbe deney yöntemi vardır. Temel prensip aynıdır. Charpy deney numunesi

yatık olarak Izod deney numunesi dik olarak darbe deney cihazına yerleştirilir. Tipik bir

Charpy darbe deney numunesinin ölçü boyutu Şekil 2’de İzod deney numunesinin ölçü

boyutu Şekil 3’de verilmiştir. Bu numune üzerinde özellikle sünekliği fazla ve yüksek darbe

direnci gösteren numunelerde belli ölçülerde çentik açılmalıdır. Bu çentikler Şekil 2 de

gösterildiği gibi V-çentik, anahtar deliği ve U-çentik gibi çeşitlenebilir. Ancak Sert-kırılgan

(gevrek) malzemelerin darbe deney numunelerine çentik açılmaz. Açılan bu çentikler aslında

sünek malzemelerde kırılmayı kolaylaştırmak amacıyla yapılmaktadır.

10 mm

2

Çentik

55 mm

10 mm

2mm

45 ° 2mm

5 mm

2mm

V-Çentik

Anahtar deliği

U-Çentik

Şekil 2 Charpy Darbe deney numunesi şematik gösterimi

Genellikle bir malzemenin darbe direnci enerjisi (tokluğu) ile sünekliği arasında bir ilişki

vardır. Fazla süneklik göstermeyen malzemelerin (%1-2’in altında) darbe dirençleri de

düşüktür. Daha önce tokluk konusunda bahsedildiği gibi bir malzemenin çekme (gerilme)uzama eğrisi altıda kalan alan ne kadar fazla ise o malzeme o kadar çok darbeye karşı direnç

10 mm

gösterecektir.

Çentik

75 mm

10 mm

Şekil 3. Izod darbe deney numunesinin şematik gösterimi

Malzemelerin kırılma enerjileri sıcaklık karşısında da değişim göstermektedir. Malzemelerin

kırılma enerjisi sıcaklık düştükçe düşer. Kırılma enerjisinin farklı sıcaklılarda yapılmasıyla

malzemenin geçiş sıcaklığı belirlenir. Geçiş sıcaklığı malzemenin sünek kırılmadan gevrek

kırılmaya geçişin olduğu sıcaklıktır. Bu genellikle malzemede % 50 gevrek % 50 sünek

kırılmanın olduğu noktadaki sıcaklık olarak bilinir. Şekil 4 de sıcaklığa bağlı olarak bir

malzemenin geçiş sıcaklığı gösterilmiştir.

3

Kırılma Enerjisi

Sünek kırılma

Gevrek kırılma

Geçiş Sıcaklığı

Sıcaklık

Şekil 4. Geçiş sıcaklığının belirlenmesi için elde edilmiş Sıcaklık-Kırılma Enerjisi diyagramı

Bir malzemede geçiş sıcaklığının düşük olması istenir. Çünkü o malzemenin kullanıldığı

ortam sıcaklığı çok düşük olabilir. Bu durumda oda sıcaklığında normal bir darbe (kırılma)

direnci gösterse bile geçiş sıcaklığının altında kırılma riski önemli ölçüde artacaktır. Bu

nedenle tasarım mühendisleri bu durumu dikkate alarak geçiş sıcaklığı düşük olan malzeme

seçimi yapmak zorundadırlar.

Metalik malzemelerin geçiş sıcaklıkları ve darbe dirençleri kristal yapılarına göre de değişir.

Çoğunlukla YMK yapılı malzemelerin kırılma dirençleri daha fazladır. HMK yapılı

malzemelerde daha belirgin bir geçiş sıcaklığı tespit edilebilir. Malzemenin sertlik ve

dayanımı yüksek olması o malzemenin kırılma direncinin daha az olabileceğine işaret eder.

Kırılma enerjisi(veya direncini) artırılması için o malzemenin yüksek süneklik göstermesi

gerekir. Şekil 5’de farklı kristal yapılı malzemeler için genel kırılma enerjisi ilişkisi

verilmiştir.

4

YMK yapılı malzeme

Kırılma Enerjisi

HMK yapılı malzeme

Yüksek mukavemetli ve yüksek sertlikteki malzeme

Sıcaklık

Şekil 5. Farklı yapılı malzemelerin kırılma enerjisi ilişkisi

Malzemelerin geçiş sıcaklıkları kristal yapısına, mikroyapısına (ince, kaba taneli,

martensitik,ferritik vs), kimyasal bileşimine, uygulanan ısıl işleme ve yüzey kalitesine bağlı

olarak değişir. Mikroyapıdaki ikinci sert fazlar varsa bunların morfolojisi de darbe direçlerini

etkiler. Bu sert kırılgan fazlar keskin köşeli ve sivri uçlu ise darbe dirençlerini zayıflatır.

Örneğin Küresel grafitli dökme demir gri dökme demirden daha fazla darbe dayanımına

sahiptir. Gri dökme demirde sert kırılgan grafitler sivri, keskin köşeli ve birbirleri ile

bağlantılı olduğundan bu yapılar çentik etkisi yapmaktadır.

Gri Dökme Demir

Küresel grafitli Dökme demir

5

Yorulma Deneyi

Bir malzeme kullanıldığı yerde deforme olmadan çalışması istenir. Bu nedenle o malzeme

Akma gerilmesinin altıdan kullanılmak zorundadır. Ancak bazı makine parçalarında olduğu

gibi akma gerilmesinin altında bir gerilmede çalıştırılsa bile sürekli olarak tekrarlı gerilmelere

maruz kalabilir. Örneğin krank milleri, dikiş makinesi masura ve iğnesi ya da bir uçağın

kanadı sürekli bir tekrarlı gerilme atında çalışırlar. Genel anlamda tekrarlı gerilmeler altında

çalışan malzemelerde meydana gelen hasar o malzemenin yorulması sonucu ortaya çıkar. Bu

yorulma olayı belirtildiği gibi o malzemede her hangi bir plastik deformasyon olmadan

tamamen elastik deformasyon şartlarında meydana gerilir. Bu elastik deformasyon sürekli

olarak tekrarlandığında zamanla malzemenin atomları arası bağların zayıflamasına neden

olmaktadır. Bu durumda o malzeme belli bir süre sonra plastik deformasyon olmaksızın

hasara uğraması kaçınılmaz olmaktadır. Bu nedenle kritik malzemelerin laboratuar şartlarında

hızlandırılmış yorulma ömürleri ve yorulma dayanımları belirlenmeye çalışılır. Yorulma

deneyi için de yine diğer mekanik testlerde olduğu gibi standartlara göre hazırlanan yorulma

deney numuneleri kullanılır. Şekil 6’da yorulma deney numunesinin şematik resmi

verilmiştir.

Çekme

Basma

Dönüş yönü

F

Şekil 6. Yorulma deney numunesi geometrisi

Şekildeki gibi geometriye sahip numunenin bir ucu motora bağlanır. Diğer uçtan bir F yükü

uygulanır. Numunenin üstü çekme alt yüzeyi basma gerilmesi altıda kalır. Numune 90 °

döndürüldüğünde ise bu gerilmeler ye değiştirecektir. Ve numunenin ortasında sürekli çekme

basma gerilmesi olacaktır. Uygulanan F kuvvetine bağlı olarak numuneye etki eden gerilme

10,18

F .l

d3

dir. Burada F, numuneye uygulanan kuvvet, l; numune boyu, d;numuneni çapı

Malzemenin yorulma ömrünü ve yorulma sınırını tespit etmek için birkaç seri numune

hazırlanmalıdır. Uygulanan gerilmeye bağlı olarak numune kopuncaya kadar geçen dönme

devir sayısı grafiği elde edilir. Şekil 7deki gibi grafik elde edilir.

6

560

540

Gerilme (MPa)

520

500

480

460

A

440

420

B

400

4

10

5

10

6

7

10

8

10

10

Devir Sayısı (N)

Şekil7. Bir malzemenin yorulma eğrileri

Şekildeki herhangi iki malzemeye ait tipik bir yorulma eğrileri verilmiştir. Şekildeki A

malzemesinin yorulma sınırının ~445 MPa olduğunu görebilirsiniz. Bunun anlamı bu

malzeme bu gerilme ve bunun altındaki gerilme değerlerinde sonsuz süre yorulmadan

çalışabilir demektir. Ancak bazı malzemelerde (demirdışı malzemelerde)özellikle Al

alaşımlarında yorulma sınırının olmadığı görülür. Numune üzerine uygulanan gerilme ne

kadar azaltılırsa azaltılsın malzeme belli bir gerilme devrinden sonra hasara uğramaktadır.

Yorulma eğrisi B malzemesindeki gibi elde edilir. A malzemesine 500 MPa yorulma

gerilmesi uygulandığında bu malzemenin yorulma ömrü ~105 (100000) devirdir. 460 MPa

gerilme uygulanırsa yorulma ömrü 1000 000 devirdir. 450 MPa gerilme uygulanırsa yorulma

ömrü sonsuz devirdir. Yani bu malzeme kritik yerde kullanılacaksa 450 MPa gerilme

değerinin altında çalıştırılmalıdır.

Örnek: 3000 dev/dk hızda dönen A malzemesine 4000 N luk bir yük uygulanıyor.

Malzemenin çapı 28 mm ve 250 mm uzunluğunda olduğunda

a) Bu malzemeye etkiyecek gerilme değeri ve kopma zamanını hesaplayınız.

b) Bu malzemenin yorulma kopmasını önleyecek min çapını hesaplayınız.

Çözümü:

a) d: 20mm, l:250mm, F:4000N dir

7

yorulma gerilmesi 10,18

F .l

4000.250

, 10,18

=464 MPa bu gerilme değerinde A

3

d

28 3

malzemesi 1000 000 devir sonra kopacaktır. 3000 dev/dk lık bir dönüş hızında

1000000/3000 =333 dk lık bir yorulma ömrü ortaya çıkar.

b) Bu A malzemesi 450 MPa gerilme altında yorulma gerçekleşmemektedir. Buna göre

10,18

F .l

d3

d 3 10,18

F .l

den d 3 10,18

4000.250

d=28,2 mm bulunur.

450

Bir malzemenin yorulma ömrünü mikroyapısı ve yüzey kalitesi önemli ölçüde etkiler.

Malzemenin yüzeyinde izler çentikler varsa malzemenin yorulma ömrünü kısaltır. Aynı

zamanda artan sıcaklık da yorulma ömrünü azaltır. Çünkü sıcaklığın artması malzemenin

dayanımını düşürmektedir. Yorulma oranı malzemenin .ekme dayanımına bağlıdır.

Yorulma oranı=

YorulmaSıoırı

=~0.5 dir

ÇekmeDayanımı

8

Sürünme Deneyi

Malzemeler yüksek sıcaklıkta sabit bir yük altında (hatta kendi ağırlıkları ile bile) zamanla

kalıcı plastik şekil değiştirmesine sürünme denir. Metalik malzemelerde sürünme ergime

sıcaklığının ~1/3’ünde seramik malzemelerde ergime sıcaklıklarının ~2/5 sıcaklıklarında

gerçekleşir.

Bu deneyde de yine standartlara göre hazırlanmış sürünme test numuneleri kullanılır.

Sürünme test numunesi test cihazında tutma başlarından tutturularak yüksek sıcaklıkta

sabit yük uygulanır. Zamana bağlı olarak her zaman diliminde numunede meydana gelen

uzama oranı kaydedilerek Zaman-Uzama grafiği elde edilir. Tipik bir sürünme grafiği

Şekil 8 deki gibidir.

Sürünme Birim Uzaması %

Üçüncül aşama

Kopma

İkincil aşama

(Kararlı aşama)

Birincil aşama

t

Zaman (t)

Şekil 8. Tipik sürünme eğrisi

Şekildende görüldüğü gibi sürünme gerçekleşen malzemede üç farklı sürünme aşaması

görülür. Sürünmede etkin olan iki mekanizma vardır. Birisi deformasyon pekleşmesi

diğeri toparlanmadır.

Birincil aşama: bu aşamada pekleşme hızı toparlanma hızından daha fazladır bu ndenle

sürünme hızı yavaşlar.

İkincil aşama: bu aşama karalı aşama olarak da bilinir. Bu aşamada deformayon pekleşme

hızı ve toparlanma hızı birbirine eşit olduğundan sürünme hızı da eşittir. Sürünme hızı

şekildeki gibi ikincil bölgenin eğimidir.

9

.

Sürünme hızı= =tan=/t olarak ifade edilir.

Üçüncül aşama:Bu aşamada malzemenin kesitinde önemli bir daralma meydana gelir.

Boyunlaşma olur. Bu aşamada yumuşama hızı pekleşme hızından daha fazla olur ve

malzeme kopuncaya kadar sürünme hızı giderek artar.

Malzemenin Sürünme özelliklerine sıcaklık gerilme hızı ve mikroyapıları daha çok etki

eder. Şekil 9. da malzemenin sürünmesine sıcaklık ve gerilmenin etkisi gösterilmiştir.

Orta sıcaklık veya

Orta gerilme

Orta sıcaklık veya

Orta gerilme

Sürünme Birim Uzaması %

Yüksek sıcaklık veya

Yüksek gerilme

Zaman

Şekil 9. Sürünme eğrisi üzerine sıcaklık ve gerilmenin etkisi

10

MEKANİK ÖZELLİKLER PROBLEMLERİ ve ÇÖZÜMLERİ

1. 50 mm ilk ölçü uzunluğuna, 8 mm çapına sahip bir malzemeye 5000 N luk yük

uygulandığında ve yükte iken boyu 1 mm uzamaktadır. Bu malzemenin akma gerilmesi

200 MPa ve akma noktasında birim uzama oranı 0.05 dir.

a) 5000 N yük uygulandığında bu malzemeye uygulanan mühendislik ve gerçek

gerilmeyi, yine aynı yük altıda mühendislik ve gerçek uzama oranını hesaplayınız. Bu

yükte ike malzemede plastik şekil değiştirme olur mu?

b) Bu malzemenin elastik modulünü belirleyiniz.

Çözümü:

l0=50 mm

d0=8mm

F=5000 N

ls=51 mm

a=200 MPa

ea=0.01

a) 5000 N yük altında iken

Mühendislik gerilme ve uzama değerleri

müh=

F

5000 5000

=

=

=99,4 MPa,

A0 .d 2 50,2

4

emüh=

l s l 0 51 50 1

=

= =0.020

50

50

l0

Bu malzemeye 5000 N yük uygulandığında gerilme değeri 99,4 MPa olmaktadır. Bu

değer akma gerilmesinden (200MPa’dan) düşük bir değer olduğundan plastik şekil

değiştirme 5000 N yük uygulandığında olmaz.

ger=

F

As

l0.A0=ls.As dan As=

l 0. Ao 50.50,2

=

=49,2mm2

51

ls

Gerçek gerilme ve uzama değerleri

ger=

F 5000

=

=101,6

As 49,2

MPa

(Bu

elastik

muhendislik gerilmesine göre fazla çıkmamıştır)

eger=ln(ls/l0)=ln(51/50)=0.019

deformasyon

bölgesinde

olduğundan

11

2. 8mmx20mm kesitli ve 250 cm buyunda bir çelik çubukta 60000N yükte akma

gerçekleşiyor. 72000 N’da ise kopmaktadır. 210000 MPa elastik modulüne sahip bu çeliğin

a) Akma gerilmesini

b) 60000 N yükteki son boyunu hesaplayınız.

Çözümü:

l0=250 cm

A0=8x20=160mm2

Fak=60000 N

Fkop=72000 N

E=210000MPa

a) a=

b) e=

E=

a

e

Fa 60000

=

=375MPa

160

A0

l s l0

l0

den birim uzama e=

a

E

yazılabilir. Buna göre

e=

375

=0.00178 bulunur. Buna göre

210000

e=

l s l0

de yerine konarak ls bulunur.

l0

0,00178=

l s 250

ise ls=250,44 cm bulunur.

250

3. 80 mm boyunda bir malzemeye ait

700

çekme-uzama diyagramı yandaki gibi elde

Bu malzemenin kesiti 6x6mm2dir.

a) Kaç N yük uygulandığında plastik

şekil değiştirme (Akma) başlar?

b) Elastik Modülü kaç MPa?

c) Maksimum gerçek çekme gerilmesi

nedir?

Muhendislik Gerilmesi (MPa)

edilmiştir.

600

500

400

300

200

100

0

0

1

2

3

% uzama

4

5

6

12

d) Çekme gerilmesinde iken % uzama

değeri nedir? Ve Gerçek uzama değeri nedir?

e) toplam ve kopma uzama % oranları nedir.

Çözümü:

a) Diyagramda Akma gerilmesinin 400 MPa olduğu görülmektedir.

Fa

ise F=a.A0=400.36=14400 N yük uygulanırsa malzmede kalıcı şekil değiştirme

A0

a=

başlar.

b) Akma gerilmesinde iken % uzama=0,5 yani birim uzama e=0,005 olduğunu

diyagramdan görebilirsiniz. Buna göre elastik modülü

E=

a

400

=

=80000 MPa dır

0,005

ea

c) Diyagramda muhendislik gerilmesi çmuh =600MPa dır

çmuh=

Fmax

ise Fmax=600.36=21600 N yük bulunur

A0

Gerçek çekme gerilmesi çger=

l0.A0=ls.As dan As=

Fmax

olduğuna göre As son kesit alanını bulmak lazım.

As

l 0. Ao

ancak ls değerini de bilmek gerekir.

ls

Bunun için max çekme gerilmesinde iken malzemede % 3 lük bir uzama yani 0,03 birim

uzama gerçekleşmiştir.

e=

l s l0

l 80

ise 0,03= s

den ls=82,4 mm bulunur. Şimdi

l0

80

As=

l 0. Ao

80.36

da yerlerine konursa As=

=34,95mm2 bulunur

82,4

ls

çger=

Fmax

21600

da yerine konursa çger=

=618 MPa bulunur.

34,95

As

d) Max çekme gerilmesinde iken muh % uzama= %3 (yani muh birim uzaması e=0.03)

Gerçek birim uzama eger=ln(ls/l0)=ln(82,4/80)=0,029 (yada =%2,9)

e) Toplam %uzama oranı =%5

Kopma uzama oranı = %4,5 olduğunu diyagramdan açıkça görebilirsiniz.