Bu deneyler,

makine elemanlarının kalite

kontrolü için çok önemlidir

Tahribatlı Deneyler

ve

Tahribatsız Deneyler

olmak üzere ikiye ayrılır.

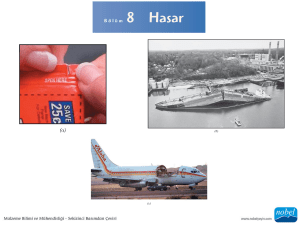

Tahribatsız deneylerle

malzemenin hasara

uğramasına neden

olabilecek hatalar

malzemeye hasar vermeden

tespit edilir.

•Gözle Muayene

•Radyografi

•Penatrasyon

•Manyetik Deney

•Ultrasonik Deney

Yüzey çatlakları, yüzeydeki

artıkları, yüzey gözenekleri,

çarpılma ve burulma, kalıba

uygun olmayan şekilde

döküm gibi hatalar

tanımlanabilir.

Malzeme içinden geçen

X ısınlarının film üzerinde

yaptığı etkiyle malzeme

içindeki çatlak belirlenir

Penatran sıvısıyla yüzey

üzerindeki çatlaklara

nüfuziyetiyle hatalar

belirlenir.

Ferromanyetik

malzemelerin yüzeyinde

veya yüzeye çok yakın

bulunabilecek çatlak,

boşluk vs. gibi hataları

belirlemek için kullanılır.

Ultrasonik ses dalgalarının

malzeme içinden geçirilerek

malzeme hataları tespit

edilir.

Çekme deneyi niçin yapılır ?

Nasıl yapılır ?

Hangi tip özellikler belirlenir ?

Bu özellikler nerede kullanılır?

Çekme Deneyi

Malzemelerin ekseni doğrultusunda çekmeye zorlandığı

zaman göstermiş olduğu davranışları belirlemek için

yapılır.

Nasıl yapılır?

Çekme Deneyi Grafiği ve Cihazı

Hangi tip özellikler belirlenir ?

Malzemenin mekanik özellikleri belirlenir.

Bu özellikler ;

Akma Sınırı

Çekme Dayanımı

Elastisite Modülü

Kopma Uzaması

Kopma Büzülmesi

Kopma Dayanımı

Tokluk

Rezilyans

Poisson Oranı

i.

Akma Sınırı (Akma Dayanımı) :

R ya da

e

ii.

Ak

olarak gösterilir.

Çekme Dayanımı:

R ya da

m

ç

ç = F

max

olarak gösterilir.

/ A0 (N / mm2)

i.

Elastisite Modülü : E ile gösterilir.

E=

ii.

/

Kopma Uzaması : A ile gösterilir.

A = [(Lu – L0 ) / L0 ] * 100

[%] olarak

Kopma Büzülmesi : Z ile gösterilir

Z =[ (S0 – Su ) / S0 ]*100 [%] olarak

Kopma Dayanımı : k ile gösterilir

=F /A

k

k

0

(N / mm2)

Tokluk :

UT = [ ( Re + Rm ) / 2 ] *A (yak. olarak)

Rezilyans :

UR =[(Re * )/ 2]

i.

Poisson Oranı :

v = - x / y

Elde edilen değerler nerede kullanılır ?

Elde edilen değerler mukavemet hesaplarında kullanılmaktadır.

zor

<=

em

Eşitliğin sol tarafı mukavemet ,sağ tarafı ise çekme deneyi sonucunda

elde ettiğimiz akma sınırı ya da çekme dayanımı değerini

yazarak emniyet hesabı yapılmaktadır.

Gerçek eğri , Mühendislik eğrisi

Gerilme – şekil değiştirme diyagramı

elde edilirken kuvvet ilk kesite

bölünmüştür. Bu eğri Mühendislik

eğrisidir. Kuvvet gerçek kesite bölünür

ise Gerçek eğri elde edilir.

Kuvvet numunenin ekseni

doğrultusunda fakat basma

yönünde uygulanır.

Sünek malzemenin basmada akma sınırı;

akma olayının meydana geldiği andaki

kuvvetin ilk kesit alanına bölümüdür.

Gevrek malzemeler akma sınırı

göstermezler.

Sünek malzemenin basma dayanımı çatlamanın

oluştuğu gerilme olarak alınır. Gevrek malzemelerin

basma dayanımı değerleri; numunenin kırıldığı andaki

kuvvetin ilk kesit alanına bölümüdür.

Numune gevrek ise şekil değiştirmeden kırılır, sünek

ise fıçı şeklini alır.

Malzemeler üzerinde yapılan en genel deney,

sertliğinin ölçülmesidir. Deney basittir ve

diğerlerine oranla numuneyi daha az tahrip eder.

Bir malzemenin sertliği ile diğer mekanik

özellikleri arasında paralel bir ilişki vardır.

Bugün laboratuarlarda uygulanan sertlik ölçme

yöntemleri şunlardır:

•

Brinell sertlik ölçme yöntemi,

•

Rockwell sertlik ölçme yöntemi,

•

Vickers sertlik ölçme yöntemi,

•

Mikro- sertlik deneyi.

Standart bir bilye P yükü ile

malzeme yüzeyine batırılır,

oluşan izin çapı ölçülür.

P yükü oluşan S yüzey

alanına bölünerek Brinell

sertlik sayısı elde edilir.

HB Brinell sertliğin boyutu

kgf/mm2 dir.

Bilye veya koni şeklinde olan

standart bir uç belirli bir yük

altında malzeme

yüzeyine batırılır ve oluşan plastik

izin derinliği ölçülerek Rockwell

sertlik sayısı saptanır.

Pratik olması nedeni ile Rockwell

sertlik ölçme yöntemi

endüstride çok yaygın olarak

uygulanmaktadır.

Her türlü malzeme sertliğini

ölçer.

Batıcı uç olarak tepe açısı

136° olan elmas pramit uç

kullanılır.

Bu deney, özellikle çok

küçük numunelerin ve ince

saçların sertliklerini

ölçmede elverişlidir. Karbür

ize, dekarbürize ve azotla

sertleştirilmiş yüzeylerle,

elektrolitik olarak kaplanmış

malzemelerin sertlilikleri de

bu deney ile tespit edilebilir.

Bir projede kullanılacak

malzemelerin seçiminde

tokluk veya süneklik

özelliklerinin

belirlenmesinde kullanılır.

Çentik darbe deneyinde amaç,

malzemenin bünyesindeki

gerilimin konsantrasyonunun

(gerilim birikiminin) darbe

esnasında çentik tabanında

suni olarak teşkil ettirilip,

malzemenin bu durumda

dinamik zorlamalara karşı

göstereceği direnci tayin

etmektir.

Çentikli bir numune

zorlandığı zaman, çentiğin

tabanına dik bir gerilim

meydana gelir. Kırılmanın

başlaması, bu gerilimin etkisi

ile olur.

Deney esnasında, numune

kırılmadan önce çoğu

zaman plastik biçim

değiştirme meydana gelir.

Uygulanan kuvvet etkisi ile

normal (dik) gerilime ilaveten,

bununla yaklaşık olarak 45°

farklı bir kayma gerilimi etki

etmeğe başlar. Kayma

gerilimi, kayma dayanımını

(kritik kayma gerilimi) aştığı

an, elastik (esnek) özellik

sona erer ve plastik biçim

değiştirme başlar.

Çentikli darbe deneyleri

genellikle, iki türde

yapılmaktadır;

•

Charpy Darbe Deneyi

•

İzod Darbe Deneyi

Darbe deneyinde,

numunenin dinamik bir

zorlama altında kırılması

için gereken enerji miktarı

tayin edilir. Bulunan değer,

malzemenin darbe direnci

(darbe mukavemeti) olarak

tanımlanır.

Bu deneylerde,

Şekil'de şematik

olarak gösterilen

sarkaç tipi

cihazlardan

faydalanılır.

Sarkacın, numune ile temas haline

geldiği andaki potansiyel enerji ile

numune kırıldıktan sonra sarkaçta

kalan potansiyel enerji farkı, o

numunenin kırılması için gereken

enerjiyi başka bir deyimle, darbe

direncini verir.

Kırılma enerjisi = G (h - h 1 ) = G.L. (cosβ - cosα )

G = Sarkacın ağırlığı (kg)

L = Sarkacın ağırlık merkezinin, sarkacın salınım merkezine uzaklığı (m),

h = Sarkacın ağırlık merkezinin düşme yüksekliği (m),

hı= Sarkacın ağırlık merkezinin çıkış yüksekliği (m),

α = Düşme açısı (derece),

β = Yükseliş açısı (derece),

Malzemelerin gerilme altında

iki veya daha fazla parçaya

ayrılmasına kırılma denir.

Kırılmanın karakteri

malzemeden malzemeye

değişir ve genellikle tatbik

eden gerilmeye ve sıcaklığa

ve deformasyon hızına

bağlıdır.

Kırılma Olayı

üç safhadan oluşur.

•Çatlak Başlangıcı

•Çatlağın İlerlemesi

•Kırılma

Malzemelerin kırılması çeşitli

şekillerde sınıflandırılabilir.

1.

2.

3.

4.

Gevrek Kırılma

Sünek Kırılma

Sürünme Kırılması

Yorulma Kırılması

Mikroskobik açıdan

incelendiğinde; malzemeyi

meydana getiren bir tanenin

kırılması, kristallografik

düzlemler üzerinde veya

kristallografik düzlemleri

kesen atomlar arası bağın

kopması sonucunda olur.

1.

2.

a)

b)

Klivaj Kırılması

Kayma Kırılması

Taneler Arası Kırılma

Taneleri Keserek Kırılma

Kırılma tokluğuna etki eden

faktörler, malzeme ve

deney şartları ile ilgili

faktörlerdir.

Bunlar;

* Deformasyon Hızı,

* Sıcaklık,

* Akma Gerilmesi.

Aşınma sürtünen

yüzeylerde malzeme kaybı

olarak tanımlanır. Aşınma

miktarı malzemenin türüne,

sürtünen yüzeylerin

biçimine, sürtünme

koşullarına ve çevrenin

kimyasal etkilerine bağlıdır

Birbirine temas eden cisimlerin

gerçek temas yüzeyleri aslında

çok çok küçük olduğundan çok

küçük yüklerde dahi yüksek

basınç altındadırlar. Bu durumda

malzemeler plastik deformasyona

uğrayarak birbirine gerçek temas

yüzeylerinden mikro kaynak ile

bağlanırlar. Bu sırada iki cisim

arasında devam eden izafi

hareket sonucu kaynak bağı

kopar ve sonuçta cismin birinden

malzeme eksilmesi oluşur.

Abrazyon aşınması, birbirine göre

izafi hareket yapan iki cisim

arasına çevre etkisiyle yabancı

sert parçacıkların girmesi ve bu

parçacıkların yumuşak yüzeye

gömülerek sert yüzeyden sanki

eğelercesine veya

zımparalarcasına malzeme

kaldırmasıyla kendini gösteren bir

aşınma türüdür.

Dişli çarklar, rulmanlı yataklar,

kam mekanizmaları gibi

birbirleriyle sürekli temas

halindeki yüzeylerde sıkça

görülen bir aşınma türüdür. Bu tür

makine elemanlarında temas

alanları küçük olduğundan temas

yüzeylerinde Hertz basınçları

meydana gelir.

Akım makinelerinin fanlarında

görülebilen bir sıvı erezyonu

türüdür. Kavitasyon buharlaşma

basıncının altına düşen

basınçlarda akışkan içinde lokal

buharlaşmaların vuku bulması,

daha sonra bu gaz boşluklarının

çevresindeki sıvıyla hızlıca

doldurulması ve bu sırada büyük

bir basınç dalgası oluşur.

Dişli çarklar, rulmanlı yataklar,

Yapılan araştırmalara ve tutulan

istatistiklere göre makine

elemanlarının ortalama %70'inin

hurdaya ayrılma sebebi aşınmadır.

Bunun sonucu olarak meydana gelen

malzeme kayıpları, aşınan parçaların

yenileriyle değiştirilmesi zorunluluğu,

makinelerin bakım-onarım faaliyetleri

için harcanan zaman ve emek ve bu

faaliyetler için istihdam edilen teknik

personel göz önüne alındığında her

yıl milli sermayeye oldukça büyük

yükler getirmektedir.

Malzemenin türüne, sürtünen

yüzeylerin biçimine, sürtünme

koşullarına ve çevrenin kimyasal

etkilerine bağlı olarak sürtünen

yüzeyden malzeme kaybını

öğrenebilmek için yapılır.

Sabit sıcaklıkta, uzun süreli sabit

çekme veya basma yükleri altında

meydana gelen plastik

deformasyondur. Bu kavrama

İngilizce karşılığı olan creep

kelimesinin birebir çevirisinden

kaynaklanan bir tutumla sürünme

denmektedir. Sürünme, bir

malzemenin akma gerilmesinin

altında, gerilme etkisiyle sürekli

ve yavaşça akması olayını

tanımlayan bir mühendislik

terimidir.

Bu deneyde de yine standartlara

göre hazırlanmış sürünme test

numuneleri kullanılır. Sürünme

test numunesi test cihazında

tutma başlarından tutturularak

yüksek sıcaklıkta sabit yük

uygulanır. Zamana bağlı olarak

her zaman diliminde numunede

meydana gelen uzama oranı

kaydedilerek Zaman-Uzama

grafiği elde edilir.

Malzemenin Sürünme

özelliklerine sıcaklık gerilme hızı

ve mikroyapıları daha çok etki

eder. Şekil de malzemenin

sürünmesine sıcaklık ve

gerilmenin etkisi gösterilmiştir

Tekrarlanan gerilmeler parçanın

statik dayanımından küçük

olmalarına rağmen, belirli bir

tekrarlanma sayısı sonunda

genellikle yüzeyde bir çatlama ve

bunu takip eden kopma olayına

neden olurlar. Bu olaya yorulma

denir.

Yorulma deneyi sonuçlarının bir

anlam verebilmesi için;

1. Malzeme özellikleri

2.Deney numunesinin şekil ve boyutları

3. Deney cihazının tipi, çalışma prensibi ve

deneyin yapılışı esnasında uygulanan

gerilme ile frekans.

4. Deneyin yapıldığı ortamın koşulları ve

sıcaklığı.

5. Bazı hallerde malzemenin diğer mekanik

özellikleri

Yorulma Ömrü: Yorulma ömrü, bir

malzemeye tekrarlı gerilim (σ)

uygulandığında malzemenin ne

kadar süreyle hizmet vereceğini

bildirir.

Yorulma Sınırı: Yorulma sınırı,

tercih bir kriter olarak yorulma ile

kopmanın asla olmadığı gerilimdir.

Yorulma Dayanımı:

• Süresiz Yorulma Dayanımı

• Süreli Yorulma Dayanımı

Çekme Deneyi Test Numunesi:

Yorulma Test Numunesi

Yorulma Test Numunesi (Devamı)