SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

ALÜMİNYUM ALAŞIMLARININ KAYNAK

KABİLİYETİ

HOŞGELDİNİZ

DOÇ. DR. HÜSEYİN UZUN

TEKNİK EĞİTİM FAKÜLTESİ

KAYNAK EĞİTİMİ ANABİLİM DALI BAŞKANI

1 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Alüminyumun Önemi

Günümüzde insanlar, her gün temel alanlarda alüminyumla daha çok

yakın temasa girmektedirler ve kullanımı gün geçtikçe artmaktadır.

* Amerika tek başına yılda yaklaşık 100

milyar alüminyum içecek kutusu

kullanmaktadır.

* Bunların %60ından fazlası geri

dönüştürülüp yeni alüminyum parça

imalatında kullanılmaktadır.

2 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

OTOMOTİV SEKTÖRÜNDE ALÜMİNYUM KULLANIMI

Otomotiv sektöründe, malzeme olarak alüminyum tercih edildiğinde

büyük avantajlar sağlanmaktadır.

Orta düzeyde modern motorlu araçlar daha öncekilere göre daha fazla

alüminyum içermektedir.

Radyatörler, motor blokları, transmisyon mahfazaları, tekerlekler, gövde

panelleri, tamponlar, hava çerçeveleri, motor kızakları, şaft, süspansiyon

iskeletleri alüminyum gövde levhaları bugün yaygın olarak alüminyumdan

yapılmakta ve günümüzün araba

modellerinin temeli alüminyum

parçalar üzerine kurulmaktadır.

3 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Otomobillerimizde olduğu kadar evlerimizde ve ofis

binalarımızda da alüminyum cam çerçevesi, su oluğu,

elektrik teli, siding, çatı kaplama malzemesi ve ev mobilyası

gibi alanlarda kullanılarak daha sık karşılaşılan bir malzeme

haline gelmektedir.

4 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

HAVACILIKTA ALÜMİNYUM

Bugünün dünyasında alüminyumu anlamak için, ilk

alüminyum motorun Wright kardeşler tarafından Kitty

Hawk’ta 17 Aralık 1903’te ilk uçuş denemesi için

geliştirildiğinin hatırlanması gerekir.

Eğer alüminyum havacılık endüstrisi için uygun olmasaydı,

muhtemelen bugün bizim bildiğimiz uçaklar olmayacaktı.

Alüminyumun çok yüksek olan dayanım-ağırlık oranı

bugünün geniş uçaklarının nispeten küçük motorlarla

5 /18

uçabilmesinin sebebidir.

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

ABD , diğer ülkeler tarafından da bol miktarda üretilmesine

rağmen, bugün dünyanın en çok alüminyum üreten

ülkesidir.

Alüminyumun en büyük pazarı kutu ve ambalajlama, ikinci

büyük pazar ulaşım (arabalar, kamyonlar, uçaklar,trenler)

ve üçüncü büyük pazarsa yapı ve konstrüksiyondur.

6 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Aluminyum Kaynağındaki Gelişmeler

* Alüminyumun üretim teknikleri geliştirildikten sonra, özelliklerinin de

iyileştirilmesi hedeflenmişti.

* Saf alüminyumun korozyon direnci ve elektriksel iletkenliği gibi eşsiz ve çok

önemli karakteristikleri vardır. Buna rağmen saf alüminyum düşük

dayanımından dolayı yapısal kaynaklı üretimlere uygun değildir.

•Daha sonra saf alüminyuma nispeten küçük alaşım elementlerinin katılmasıyla

malzeme özelliklerinde büyük değişmeler olduğu bulundu. İlk üretilen

alüminyum alaşımlarından biri alüminyum bakır alaşımıdır.

•1910 civarında bu aileden alaşımların çökelme sertleşmesi hadisesi keşfedildi.

Bu çökelmeyle sertleştirilmiş alaşımların çoğu gelişen havacılık endüstrisinde

ilgiyle karşılandı.

•Alüminyum bakır alaşımını takip eden daha birçok

alaşım üretildi. Saf alüminyuma katılan bakır(Cu),

mangan (Mn), magnezyum (Mg), silisyum (Si) ve

çinko (Zn) gibi alaşım elementlerinin, saf

alüminyumun fiziksel ve mekanik karakteristiklerini

Alcoa Alüminyum

büyük oranda değiştirdiği ortaya çıkmıştır.

Kaynağı,ilk baskı 1954

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

KaiserAlüminyum

Kaynağı ilk baskı 1967

7 /18

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Modern endistriyel dünyada rekabetçi olması için bir yapısal

malzeme mutlaka kolay kaynaklanabilir olmalıdır.

Alüminyum kaynağı için uygun olan en erken kaynak

yöntemleri oksi-gaz kaynağı ve direnç kaynağıydı

Alüminyumun yapısal bir malzeme

olarak kullanılmasında büyük

hamle 1940 larda Gaz Metal Ark

Kaynağı (GMAW) başka bir deyişle

Metal Soy Gaz Kaynağı (MIG) ve

Gaz Tungsten Ark Kaynağı (GTAW)

başka bir ismiyle Tungsten Soy Gaz

Kaynağı (TIG) gelişmesiyle

atılmıştır.

1918’de damgalanmış ve Oksi-gaz

kaynak prosesiyle kaynaklanmış

Amerikan askeri su matarası

Doç. Dr. Hüseyin UZUN –

8 /18

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

9 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Alumimyum gövdeden oluşan yüksek hız feribotu üretimi

10 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Alüminyumun Özellikleri

Kimyasal Simgesi

Özgül ağırlık

Ergime noktası

Buharlaşma nokrası

Atom numarası

Atom ağırlığı

Kopma yükü

: Al

: 2.702 gr/cm³

: 659.7 °C

: 2270 °C

: 13

: 26.98

: 7-8 kg/mm²

11 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Alüminyumun Özellikleri

Günümüzde demirden sonra en çok kullanılan metal olarak bilinen

alüminyum, diğer metallerden birleşmiş olarak yer kabuğunun %8ini

oluşturmaktadır.

Alüminyum hafif bir metal oluşuyla tanınır ve bu yüzden hafif metaller

sınıfına dahil bir elementtir.

Saf alüminyum gayet yumuşak ve demirden 3 kat daha hafiftir.

Diğer metallerin çok az miktarda katılmasıyla alaşımlandırıldığında

yoğunluğunun az miktarda artmasına karşılık, mekanik dayanımında

önemli oranda artış meydana gelmektedir.

Bu özelliğin yanı sıra alüminyum ve alüminyumun alaşımları; yüksek

elektrik ve ısı iletkenliğine, kolayca işlenebilen, korozyona dayanıklı,

dekoratiflik, soğuk ve sıcak şekillendirilebilme gibi karakteristiklere ile

her tür döküm işlemine gelme ve kaynakla birleştirilebilme gibi

özelliklere sahip bulunmaktadır

12 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

ALÜMİNYUM OKSİT

1- Alüminyum alaşımlarının yüzeyi çok yüksek sıcaklıklarda (2050oC)

eriyen refrakter karakterli bir oksit tabakası ile kaplıdır. Bu oksit tabakası

çok sıkı bir şekilde yüzeyi sarar ve oksitlenmenin iç kısımlara doğru

ilerlemesini önler. Kaynak sıcaklığında erimeyen bu oksidin varlığı, kaynak

dikişine elektrodun erimesi ile geçer ve bağlantının sürekliliğini sağlayan

damlacıkların bağ oluşturmasına engel olur. Bunun yanı sıra kaynak

banyosu içinde kalıp katılaşan oksit tabakası bağlantının mukavemetini

azaltır. Bu oksidin etkisini ortadan kaldırmak için alüminyum ve

alaşımlarının kaynağında özel yöntemler veya bu oksidi çözüp cürufa

geçiren özel dekapanlar kullanılmalıdır.

2- Bazı alüminyum alaşımlarında, kaynak esnasında uygulanan ısıl çevrim,

ana katı çözelti içinde bulunan alaşım elementlerinin, erimiş bölge veya

esas metalde çökelmesine neden olarak bağlantının mekanik ve kimyasal

özelliklerinin esas metalden farklı olmasına yol açar.

13 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

Oksi GAZ- Alüminyumun düşük sıcaklıkta erimesi ve eriyen metalin tav

rengi göstermemesi kaynak işlemini güçleştirmektedir; kaynak

bölgesinin kaynak sıcaklığına erişip erişmediği ancak çok tecrübeli

kaynakçılar tarafından fark edilebilmektedir.

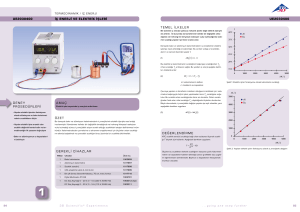

4- Alüminyum ısıl iletkenliğinin yüksek olması; kaynak bölgesinde yerel

sıcaklık yoğunlaştırmasını zorlaştırmakta ve bir çok hallerde ön tavı

gerekli kılmaktadır.

5- Alüminyumun ısıl genleşme katsayısının yüksek olması, kaynak

bölgesinde şiddetli şekil değişimlerine yol açmakta ve çarpılmaları

arttırmaktadır.

MIG- Alüminyum ve alaşımlarının kaynağında, malzemenin kalınlığı göz

önüne alınmaksızın sprey ark ile kaynak yapmak daima tercih edilir.

Sprey arkın yüksek ısı girdisine karşın alüminyumun yüksek ısıl

iletkenliği dolayısıyla kaynak banyosu oldukça çabuk katılaştığından her

pozisyonda kaynak yapmak mümkün hale gelmektedir. Yalnız burada

oksit tabakasının temizlenebilmesi için daima sola kaynak yöntemi

uygulanmalıdır. Bu şekilde hem kaynak ağızlarının oksit tabakası

temizlenmiş olur hem de ağızların iyi bir şekilde ergiyerek kaynağın

sağlıklı bir biçimde yapılması sağlanmış olur

14 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

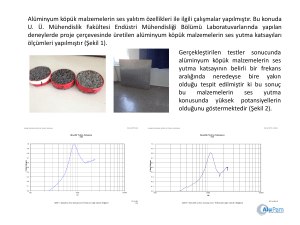

Alüminyum alaşımlarında kaynak bölgesinin çatlama eğilimi

Al alaşımları ile yapılan kaynaklarda oluşan tüm çatlaklar sıcak

çatlaklardır. Bu çatlaklar dikişte veya ısıdan etkilenmiş bölgede

ortaya çıkarlar.

Kaynak esnasında meydana gelen yüksek enerji akışından dolayı, yüksek

buhar basıncına sahip elementler buharlaşarak, çatlak oluşumuna sebep

olmaktadırlar.

Malzeme

Çatlama tehlikesi oluşturan

elementler

Çatlama tehlikesi sınır

değeri

Al Si

Al Mg

Al Mg Si

Si

Mg

Mg, Si

%1

%1

Mg:Si; 1:3

Si= 0,5

Çatlama tehlikesi oluşturan elementler ve alaşım sınır değerleri

15 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

GAZ KAYNAĞI :

Basit ekipmana ve düşük maliyete sahip olması nedeniyle, bazen saf

alüminyumu ve bazı alüminyum alaşımlarını kaynak yapmak için gaz

(oksi-asetilen) kaynağı kullanılmaktadır.

Kaynak gazları (Yanıcı gaz-oksijen) : Genellikle asetilen ve oksijen gazları

kullanılmaktadır.

Oksi-asetilen alevinin göreceli olarak düşük ısı yoğunluğu ve

alüminyumun yüksek ısı iletkenliği kaynak hızını düşürür ve büyük

çekmelere neden olur ki bu kaynaklı birleştirmede gerilimler ve

deformasyon oluşturur. Isıdan etkilenen bölge çok geniştir, soğuk veya

yaşlandırarak sertleştirilen iş parçalarında ana metal yumuşar ve

mekanik mukavemetini kaybeder. Gaz kaynağı için gereken dekapan

kaynak ağzının iki yüzeyine ve ilave metale fırça ile uygulanır. Dekapan

artıklarının temizliği zaman harcayan bir iştir.

16 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

ÖRTÜLÜ ELEKTROD KAYNAĞI

Örtülü elektrodlar ile elle kaynak yaparak daha yüksek

kaynak hızları elde edilir.

8 mm’den kalın malzemeleri kaynak yaparken, gözeneksiz ve

iyi bir birleştirme sağlayabilmek için en az 200°C’ye ön tav

yapılması tavsiye edilir. Kaynak dikişinin korozyon direncini

korumak için, tüm curuf kalıntılarının temizlenmesi

gereklidir.

17 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

TIG KAYNAĞI

Kaynak arkı iş parçası ile tükenmeyen tungsten elektrod arasında oluşur.

İlave metal elle kaynak banyosuna verilir. Yaşlandırma ile

sertleştirilmeyen alaşımlar her hangi bir ilave metal kullanmadan da

kaynak yapılabilir. Alüminyum malzemelerin TIG kaynağı alternatif

akımda ve argon koruyucu gazı kullanarak yapılır. Mekanize TIG kaynağı

ilave metal kullanarak veya kullanmadan da yapılabilir.

18 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

TIG Uygulamaları :

1 ila 4 mm arasındaki kalınlıklardaki malzemelerin tek pasolu alın kaynağı

veya tek pasolu köşe kaynağı; 12 mm’ye kadar et kalınlığına sahip

malzemelerin çift operatör ile aynı anda yukarıdan aşağıya kaynağı. Daha

fazla kesit kalınlıklarının TIG yöntemi ile kaynak yapılması, MIG

yöntemine kıyasla düşük ısı yoğunluğu nedeniyle ekonomik değildir.

Çünkü düşük kaynak hızına sahiptir ve çok pasolu kaynaklarda çok büyük

ısıdan etkilenen bölge yaratır. TIG kaynağının çok iyi boşluk doldurma

kabiliyeti ve gözenek oluşma riskinin daha düşük olması nedeniyle özellikle

kaynağın arkasından kapatma pasosu yapılamayan kalın kesitli

malzemelerde, kök pasoların kaynağında kullanılır (ör; boru hattı

kaynaklarında), kaynaklı birleştirmedeki diğer pasolar MIG kaynak

yöntemi ile yapılır.

19 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

MIG KAYNAĞI

Özellikleri :

Kaynak arkı iş parçası ile aynı zamanda ilave metal olan, tükenen tel

elektrod arasında oluşur. Alüminyumun MIG kaynağı doğru akım,

elektrod pozitif kutupta yapılır. İnce damlalı metal damla geçişi, sprey

damla geçişi olarak adlandırılır ve soy gaz atmosferi (Ar veya He veya

Ar/He karışımı) altında korunur.

MIG kaynak yöntemi kalın çaplı tel elektrod kullanarak daha kararlı hale

getirilebilir. Tel elektrodun düzgün olarak kaynak bölgesine iletilebilmesi

için teflon spiral kullanılmalı, kılavuzlar ve tel sürme makaralarının

yuvaları U biçimli olmalı, kontakt meme daha uzun olmalı ve iç çap

toleransının daha fazla olması gerekir. MIG kaynağını mekanize olarak

yapmak mümkündür ve kullanımı artmakta olan bir yöntemdir.

20 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

MIG Uygulamaları

4 mm’den büyük kesit kalınlığına sahip malzemeleri alın

kaynağı veya köşe kaynağını tek pasoda yapmak

mümkündür.

Yüksek kaynak akımı ve güçlü bir nüfuziyet nedeniyle 6

mm’ye kadar kalınlığa sahip malzemelerde kaynak

banyosunu desteklemek için kaynak altlığı kullanılır.

21 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

22 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

•Alüminyum çelikten daha düşük ergime noktasına, daha

yüksek termal ve elektriksel iletkenliğe sahiptir. Bundan

dolayı, kaynak esnasında verilen ısı nispeten yüksek

olmalıdır, bunun sebebi kaynak bölgesinin ergime derecesi

üstünde tutulabilmesidir.

•Aynı zamanda, çok hassas kaynak hızı gerektirir. Eğer

kaynak hızı çok düşük olursa, malzeme içinde yanma

delikleri oluşma riski yüksektir. Eğer kaynak hızı yüksek

olursa ve kaynak operatörü hızlı hareket ediyorsa hata

riski artar.

23 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

ALÜMİNYUM ALAŞIMLARININ KAYNAK KABİLİYETİ

•Alüminyum ve alüminyum alaşımları ergitme kaynak yöntemleri ile

kaynak yapılabilir.

•Çeliklere kıyasla alüminyum malzemeleri kaynak yaparken, malzemeye

has bazı özellikler dikkate alınmalıdır.

•Alüminyum malzemeler, yapısal çeliklere göre daha yüksek termik

iletkenliğe sahip olduğundan kaynak nüfuziyeti daha düşük ve kaynak

banyosunun gazlardan arınması daha geç olur.

•Sonuç olarak, kaynak dikişinde yetersiz ergime ve gözenekler oluşabilir.

•İş parçasını ön tav yaparak ve kalın kesitli malzemeleri kaynak

esnasında da tavlayarak, bu tür kaynak hataları önlenebilir.

24 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

•Kaynağa başlamadan önce, yüzeydeki alüminyum-oksit

tabakası

kaynak bölgesinden frezeleme yoluyla veya

paslanmaz çelik fırça ile fırçalayarak

tamamen

temizlenmelidir.

• Yüzeydeki alüminyum oksit tabakası 2050 C ergirken,

alüminyum 660 c de ergimektedir. Dolayısıyla bu oksiti

ergitmek mümkün olmadığı için fiziksel temizleme ile olarak

bu oksitten malzeme arındırılması gerekir.

•Kaynak ağzı yüzeyleri ve kaynağa yakın bölgeler (kaynak

ağzının en az 50 mm yakını) temiz, yağsız ve kuru olmalıdır.

25 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

•İyi bir depolama ve mekanik işlemler sonrası kaynak

yüzeylerinin özel bir yağ çözücü ile temizlenmesi, bu tür

hazırlık işlerini kolaylaştırır.

•Bunların yanında, alüminyum malzemelerin kaynağında

kullanılan el aletleri yalnız bu malzemeler için

kullanılmalıdır

•Alüminyum malzemeler çok yansıtıcı bir yüzeye sahip

olduğu için, kaynak esnasında oluşan ultaviole radyasyon

yanıklarından korunmak için koruyucu giysiler giymek

zorunludur.

26 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

DİNLEDİĞİNİZ İÇİN

TEŞEKKÜR EDERİM

27 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

•MIG

•- Koruyucu gaz Argon veya Ar+He karışımı tercih edilmeli

•- Tel sürme makara sistemi dörtlü makara

•-Kaynak delini düzeltici veya doğrultucusu kullanmak

•- Kaynak telinin içinden geçenTeflon spiral kablo

•-Torcun ucundaki meme deliğinin çapı tel çapından %10

nispetinde büyük olmalı.

•- Torç düz torç olmalı

•-Özel alüminyum torcu olmalı. Torç üzerinde kaynak teli ve

tel ilerletme makarası olan özel torç.

•Tel sürme makarası U kertikli olmalı.

28 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı

SAKARYA ÜNİVERSİTESİ

–

TEKNİK EĞİTİM FAÜLTESİ

•TIG

•-Tungsten uç-Yeşil renkli saf tungsten

•Tungsten ucu yuvarlak bileme

•AC kaynak makinası kullanmalıyız.

29 /18

Doç. Dr. Hüseyin UZUN –

Kaynak Eğitimi Anabilim Dalı Başkanı