Uploaded by

common.user15469

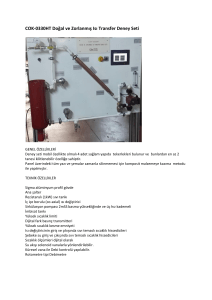

Malzeme Bilimi Laboratuvar Kılavuzu: Isıl İşlem ve Test