T.C.

SELÇUK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

ELEKTRİK KESİNTİLERİNE KARŞI ASANSÖR

KURTARMA SİSTEMİ TASARIMI ve UYGULAMASI

Zafer DEDEOĞLU

YÜKSEK LİSANS TEZİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ

ANABİLİM DALI

Konya,2006

ELEKTRİK KESİNTİLERİNE KARŞI ASANSÖR

KURTARMA SİSTEMİ TASARIMI ve UYGULAMASI

Zafer DEDEOĞLU

YÜKSEK LİSANS TEZİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ ANABİLİM DALI

T.C.

SELÇUK ÜNİVERSİTESİ

FEN BİLİMLERİ ENSTİTÜSÜ

ELEKTRİK KESİNTİLERİNE KARŞI ASANSÖR

KURTARMA SİSTEMİ TASARIMI ve UYGULAMASI

Zafer DEDEOĞLU

YÜKSEK LİSANS TEZİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ ANABİLİM DALI

Bu tez …/…/… tarihinde aşağıdaki jüri tarafından oybirliği/oyçokluğu ile kabul edilmiştir.

Üye

Üye

Danışman

Doç.Dr.Saadetdin HERDEM

Yrd.Doç.Dr.Abdullah ÜRKMEZ

Yrd.Doç.Dr.Osman BİLGİN

ÖZET

Yüksek Lisans Tezi

ELEKTRİK KESİNTİLERİNE KARŞI ASANSÖR KURTARMA SİSTEMİ TASARIMI

ve UYGULAMASI

Zafer DEDEOĞLU

Selçuk Üniversitesi

Fen Bilimleri Enstitüsü

Elektrik-Elektronik Mühendisliği Anabilim Dalı

Danışman: Yrd.Doç.Dr. Osman BİLGİN

2006, 113 sayfa

Jüri:

Doç.Dr. Saadetdin HERDEM

Yrd.Doç.Dr. Abdullah ÜRKMEZ

Yrd.Doç.Dr. Osman BİLGİN

Bu çalışmada enerji kesintisi anında iki kat arasında kalan bir asansörün kata kadar

getirilmesi işlemi gerçekleştirilmiştir. Öncelikle asansörün çalışma mekanizması ayrıntılı bir

şekilde incelenmiştir. Asansör motorunun ve redüktörünün yapısı irdelenmiştir. Asansörler

yüksek risk faktörü içeren sistemlerdir. Bunun için asansör çalışmaya başlamadan önce bazı

güvenlik gereklerini sağlamış olmalıdır. Bu gereklilik bakım personelinin ve kullanıcıların

güvenliği için çok önemlidir. Gerçekleştirilen elektronik devrede bu güvenlik kurallarına dikkat

edilmiştir. Bu tez çalışmasının sonunda ortaya çıkan elektronik devre 12 kW gücündeki bir

asansör motorunda yük altında test edilmiştir.

Anahtar Kelimeler: Vektör kontrol, Asansör, İnverter

i

ABSTRACT

Master Thesis

EMERGENCY RESCUE SYSTEM DESIGN AND CONSTRUCTION

AGAINST MAIN POWER FAILURE FOR ELEVATORS

Zafer DEDEOĞLU

Selçuk University

Graduate School of Natural and Applied Sciences

Department of Electrical-Electronics Engineering

Supervisor: Asst. Prof. Osman BİLGİN

2006, 113 pages

Jury:

Assc.Prof. Saadetdin HERDEM

Asst.Prof. Abdullah ÜRKMEZ

Asst.Prof. Osman BİLGİN

In this thesis, Rescue operation of an elevator cabin between two floors was implemented.

This operation is carried out by a electronic circuit powered by a battery. First of all, the

mechanism of the elevators was studied in detail. The motor of the elevators and gear boxes were

studied too. The elevators are sophisticated systems that include high risc factor. Because of this,

they must be controlled some safety conditions. These conditions are very important for safety of

users and maintenance people. This study takes into consideration of safety chain. This study was

implemented and tested on a 12 kW elevator motor.

Key Words: Vector control, Elevator, Inverter

ii

TEŞEKKÜR

Yüksek Lisans çalışmam boyunca bilgi ve tecrübeleri ile her türlü desteğini esirgemeyen

danışmanım Yrd. Doç.Dr. Osman BİLGİN’e ve Arş. Gör. Bayram AKDEMİR’e ve tüm öğretim

elemanlarına teşekkürlerimi sunarım.

Ayrıca

çalışmalarımda desteklerini esirgemeyen KOSKİ Genel

Müdürü Ahmet

SORGUN’a, KOSKİ Eski Genel Müdürü Yafes YÜZÜGÜLDÜ’ye, Elektrik Makina ve Malzeme

Daire Başkanı Ömer GÜL’e, Atölyeler Şube Müdürü İbrahim ÇAKIR’a, Malzeme İkmal Şube

Müdürü Rahmi UÇAN’a, Başşoförlük ve Tamirhaneler Şube Müdürü Mustafa YAYLACI’ya,

Makina Mühendisi Mehmet A. GÜL’e, EEM İth.İhr.Paz.veTic.AŞ. ortaklarından Süleyman

HOMAK’a ve aileme teşekkürlerimi sunarım.

iii

İÇİNDEKİLER

ÖZET ………………………………………………………………………………………….

i

ABSTRACT …………………………………………………………………………………..

ii

TEŞEKKÜR …………………………………………………………………………………..

iii

İÇİNDEKİLER ………………………………………………………………………………..

iv

SEMBOLLER VE KISALTMALAR ………………………………………………………… viii

1. GİRİŞ ……………………………………………………………………………………….

1

2. KAYNAK ARAŞTIRMASI ………………………………………………………………..

5

3. ASANSÖRLERE GENEL BAKIŞ ………………………………………………………… 10

3.1 Asansörlerin Tarihsel Gelişimi ………………………………………………………... 10

3.2 Düşey Transport Sistemleri ……………………………………………………………. 12

3.2.1 Kullanım amacına göre asansörler ………………………………………………. 13

3.2.1.1 İnsan asansörleri …………………………………………………………… 13

3.2.1.2 Yük asansörleri ……………………………………………………………. 14

3.2.1.3 Servis asansörleri ………………………………………………………….. 14

3.2.2 Tahrik yöntemine göre asansörler ……………………………………………….. 14

3.2.2.1 Halatlı asansörler …………………………………………………………... 14

3.2.2.2 Hidrolik asansörler ………………………………………………………… 15

3.3 Asansör Mekanik Donanımı …………………………………………………………... 15

3.3.1 Asansör kuyusu (boşluğu) ………………………………………………………. 16

3.3.2 Makina dairesi …………………………………………………………………... 17

3.3.3 Kabin …………………………………………………………………………….. 17

3.3.4 Patenler …………………………………………………………………………... 17

3.3.5 Kat kapıları ………………………………………………………………………. 18

3.3.6 Kılavuz raylar ……………………………………………………………………. 19

3.3.7 Karşı ağırlık …………………………………………………………………….... 19

3.3.8 Askı elemanı …………………………………………………………………….. 20

3.3.9 Hız regülatörü …………………………………………………………………… 20

iv

3.3.10 Son kat şalteri …………………………………………………………………... 20

3.3.11 Paraşüt tertibatı ………………………………………………………………… 20

3.3.12 Tamponlar ……………………………………………………………………… 21

3.3.13 Asansör makinası ………………………………………………………………. 22

3.3.14 Elektrik donanımı ………………………………………………………………. 22

3.3.15 Kumanda düzeni ……………………………………………………………….. 22

4. ASENKRON MOTORLAR ……………………………………………………………...…. 24

4.1 Giriş ……………………………………………………………………………………. 24

4.2 Asenkron Motorların Temelleri ……………………………………………………….. 24

4.2.1 Motorun dönme hareketi ………………………………………………………… 25

4.2.2 Rotor e.m.k’sı ve frekansı ……………………………………………………….. 26

4.2.3 Rotor empedansı ve akımı ……………………………………………………….. 27

4.2.4 Rotor bakır kayıpları ……………………………………………………………... 27

4.2.5 İndüksiyon motoru için moment denklemi ………………………………………. 28

4.3 Asenkron Motor Tipleri ………………………………………………………………... 30

4.3.1 Sincap kafesli motorlar …………………………………………………………… 30

4.3.2 Bilezikli asenkron motorlar ………………………………………………………. 30

4.4 Asenkron motorların Hız-Moment Karakteristikleri …………………………………… 31

5. ASENKRON MOTORLARDA HIZ KONTROL YÖNTEMLERİ ………………………… 33

5.1 Giriş …………………………………………………………………………………….. 33

5.2. Stator Geriliminin Değiştirilmesi İle Yapılan Hız Kontrolü …………………………... 35

5.3. Kutup Sayısının Değiştirilmesi İle Yapılan Hız Kontrolü …………………………….. 38

5.4. Rotor Direncinin Değiştirilmesi İle Yapılan Hız Kontrolü …………………………… 39

5.5. Rotora Bağlanan Etkin Direncin Değiştirilmesi İle Yapılan Hız Kontrolü ………….... 41

5.6. Senkronaltı Çevirici Kaskadı İle Bilezikli Asenkron Makinada Hız Kontrolü ……….. 42

5.7. Senktronaltı – Senkronüstü Çevirici Kaskadı İle Bilezikli Asenkron Makinada

Hız Kontrolü …………………………………………………………………………… 43

5.8. Stator Frekansını Değiştirerek Hız Kontrolü ………………………………………….. 44

5.9. Stator Geriliminin Genlik ve Frekansını Değiştirilmesi İle Hız Kontrolü ……………. 47

5.10. Skaler Kontrol Yöntemleri ………………………………………….………………. 47

v

5.11. Doğrudan Frekans Çeviriciler ………………………………………………………. 49

5.12. Ara Devreli Frekans Çeviricileri ……………………………………………………. 50

5.13. Akım Ara Devreli Frekans Çeviriciler ……………………………………………… 51

5.14. Gerilim Ara Devreli Frekans Çeviriciler ……………………………………………. 52

5.15. Değişken Gerilim Ara Devreli Frekans Çeviriciler …………………………………. 52

5.16. Sabit Gerilim Ara Devreli Gerilim Çeviriciler ……………………………………… 54

5.17. PWM (Darbe Genişlik Modülasyonu) ……………………………………………… 54

5.17.1. Sinüs üçgen karşılaştırması …………………………………………………… 55

5.17.2. Histeresiz özellikli orantılı akım kontrolü ……………………………………. 58

6. VEKTÖREL KONTROL YÖNTEMLERİ ………………………………………………… 65

6.1. Giriş ………………………………………………………………………………….... 65

6.2. Doğrudan Vektör Kontrol Yöntemi …………………………………………………... 74

6.3. Gözlemleyici Kullanan Doğrudan Vektör Kontrol Yöntemleri ………………………. 80

6.3.1. Luenberger Gözlemleyicisi ……………………………………………………… 82

6.4. Dolaylı Vektör Kontrol Yöntemi ……………………………………………………… 86

7. GERÇEKLEŞTİRİLEN SİSTEMİN ÇALIŞMA PRENSİBİ ……………………………….. 90

7.1 Asansör Emniyet Devreleri ……………………….……………………………………. 90

7.1.1 Stop kontakları ………..………………………………………………………….. 91

7.1.2 Fiş kontakları …………………………………………………………………….. 91

7.1.3 Kilit kontakları …………………………………………………………………… 91

7.2 Asansörlerde Kullanılan Bi-stable Manyetik Şalterler ………………………………… 91

7.3 Devrenin Blok Diyagramı . ……………………………………………………………. 92

7.4 Elektriksel Yalıtım …………………………………………………………………….. 93

7.5 Besleme Kaynağı ……………………………………………………………………… 96

7.6 Akü Şarj Devresi ……………………………………………………………………… 97

7.7 190VDC Gerilimin Elde Edilmesi ……………………………………………………. 98

7.8 Üç Faz Sürücü . ……………………………………………………………………….. 100

7.9 Mikrokontrolör ………………………………………………………………………... 101

8. SONUÇLAR VE SONUÇLARIN TARTIŞILMASI ……………………………………… 104

8.1 Sonuçlar ………………………………………………………………………………. 104

vi

8.2 Öneriler ………………………………………………………………………………. 108

9. KAYNAKLAR ……………………………………………………………………………. 109

EKLER

vii

SEMBOLLER VE KISALTMALAR

SEMBOL

ANLAMI

fs

Senkron frekans (makinaya uygulanan stator geriliminin frekansıdır.) (Hz.)

fr

Rotor frekansı (Hz.)

E

Emk (elektromotor kuvvet)

E1

Statorda endüklenen Emk (V)

E2

Rotorda endüklenen Emk (V)

km

Makina moment sabiti

ky

Yük momenti sabiti

MIPS

Mega Instruction Per Second

Me

Makinanın ürettiği moment (Nm)

Me,max

Devrilme momenti (Nm)

Mey

Yol alma moment, (Nm)

My

Yük momenti, (Nm)

ms

Stator faz sayısı

mr

Rotor faz sayısı

N1

Statorun sarım sayısı (tur)

N2

Rotorun sarım sayısı (tur)

n

Anma Hızı (d/d)

ns

Senkron hız (d/d)

nd

Devrilme hızı (d/d)

η

Motorun verimi

P

Güç (W)

Pm

Motorun milinden alınan güç (W)

P2

Rotor döner alanına yapılan güç girişi (W)

p

Kutup çifti sayısı

s

Kayma

sd

Devrilme kayması

Xr

Rotor reaktansı

viii

Xsσ

Stator kaçak reaktansı (Ω)

Xrσ

Rotor kaçak reaktansı (Ω)

X΄rσ

Stator tarafına indirgenmiş rotor kaçak reaktansı (Ω)

Vs

Statora uygulanan gerilim (V)

Vsn

Makinanın stator sargılarına uygulanabilecek maksimum gerilim (V)

ωs

Senkron açısal frekans (rad/sn)

ix

1

BÖLÜM 1

1. GİRİŞ

Geçen yüzyılın ortalarından itibaren, dünyanın büyük endüstri merkezlerinde hızlı kentleşmenin

getirdiği arsa değerlerinin artışı dolayısıyla, yüksek bina yapımına doğan ihtiyaç ve eğilim,

asansör tekniğindeki gelişme yolunda çalışmalar yapılmasının teşvik etmiş, sağlanan ilerlemeler

dolayısıyla da yapılarda yükselme, imkân ve hız kazanmıştır. Modern yapıların yükselmesi

sonucu, hızlı ve yüksek teknolojinin kullanıldığı asansörlere ihtiyaç artmıştır. Yüksek bina

yapımının getirdiği ihtiyaçlarla birlikte; sağlanacak rahatlık ve çabukluk gözetilerek, yük ve

insanların düşey doğrultuda taşınabilmesi için eski zamanlardan beri çeşitli uygulamalar

yapılmıştır.

İnsan taşımacılığında kullanılan otomobil, uçak, gemi gibi araçların içinde en güvenilir olanı

asansörlerdir. Geliştirilen mekanik sistem günümüzde halen kullanılmakla birlikte, elektronik

alanındaki gelişmeler ile asansörler daha konforlu ve güvenilir hale gelmiştir.

Şehirlerimizdeki nüfus artışı ile şehirleşme sürecinin hızlanması yüksek binalara dolayısıyla

asansöre olan ihtiyacın artmasına neden olmuş ve asansörsüz bina düşünmek imkânsız hale

gelmiştir. Daha önce 5 ve daha yüksek katlı binalarda olan asansör mecburiyeti, asansörün insan

hayatındaki sağladığı kolaylıklardan (konfor, zaman vs.) dolayı artık 4 katlı binalarda da yeni

bina yönetmeliği gereği mecburi tutulmuştur. Günümüzde, dünyaca tanınmış birçok kule ve

gökdelenleri asansörsüz düşünmek olanaksızdır. Asansörler kot farkı olan yerler arasında çabuk,

kolay, rahat, güvenli olarak taşımayı gerçekleştirir. Bunun yanında asansörün sadece dikey

hareketli olarak sınırlı düşünmek de doğru değildir. Bina yüzeyinde hareket eden şeffaf

asansörlere, dikey hareketin yanında yatayda gidebilen veya merdiven korkuluğunu taşıma rayı

olarak kullanıp özürlüler için geliştirilmiş sıra dışı asansör uygulamalarına rastlamak

mümkündür.

2

Her türlü konut, iş fabrika, santral, değirmen, hastane, okul, tiyatro binaları, devlet daireleri,

kuleler, depolar, tren ve metro istasyonları, bakım-tamir atölyeleri, trafik terminal binaları,

otopark binaları, yolcu, savaş ve uçak gemileri, feribotlar, füze rampaları, inşaat yerleri, maden

kuyuları, vs. gibi çok yaygın ve değişik alanlarda asansörler kullanılmaktadır.

Ayrıca ilgili personel için anten ve aydınlatma direği gibi yerlerde ve liman vinçlerinde bakım ve

tamir amacı ile genellikle tek kişilik asansörler de kullanılmaktadır. Kot farkı olan yollar ve

mahalleler arasında yaya trafiği bağlantısı sağlamak amacıyla asansörler kurulmuştur. İstanbul

Anadolu Klüp’deki asansör bu konuda bir örnek oluşturmaktadır.

Asansörler “yük ve insanları, kılavuz raylar arasında hareketli kabin veya platformları ile düşey

doğrultuda yapının belli duraklarına taşımaya yarayan elektrikli araçlar” olarak tarif edilebilir.

Kılavuz raylar, asansör yapısı ve tarifine giren temel elemanlardır. Kabin ve platformun düşey

eksenini muhafaza etmeleri, sallanmamaları için gereklidir. Ayrıca, halat kopması veya çeşitli

sebeplerle iniş hızının artması durumlarında paraşüt freni ile güvenlik sağlarlar.

Asansör teknolojisindeki gelişmelere paralel olarak şehircilik ve mimari yeni boyutlar kazanmış,

yatay büyüyen kentler dikey büyümeye başlamıştır. Ancak kimi zaman hayatı kolaylaştıran bu

yenilikler, hayatı insana zehir edebilmektedir. Hiç kimse asansör kabini gibi küçük, karanlık ve

havasız bir ortamda mahzur kalmak istemez. Özelikle bir ihaleye yetişmeye çalışan bir iş adamı,

sağlık problemleri yaşayan bir hasta veya malını zamanında teslim etmeye çalışan bir tüccar bunu

hiç istemez. Her şey bir yana insanın asansör kabininde tek başına kalması fikri bile ürkütücüdür.

Özellikle yalnız kalma ve karanlık fobileri olan insanların asansörde mahzur kalmaları

durumunda kurtarma sürecini bekleyemeden asansör içerisinde korkudan bayılmaları veya kalp

krizi geçirmeleri olasıdır. Pek çok korkutucu senaryo geliştirmek mümkündür. İçerisinde asansör

fobilerinin kullanıldığı gerilim filmleri bile oldukça yaygındır. Projenin çok fazla sayıda olası

kötü senaryoları önlemesi mümkündür. Dolayısıyla projenin önemi göreceli de olsa

tartışmasızdır.

3

Projenin amacı, elektrik kesintisi anında iki kat arasında kalan asansörü harici bir besleme ünitesi

kullanarak bir sürücü düzeneği ile bir alt veya üst kata kadar ulaştırmaktır. İnsanların yaşam

standardı yükseldikçe teknolojinin kendilerine sunmuş olduğu imkânlar artık lüks olmaktan

çıkmış ve bir zaruret haline gelmiştir. Dolayısıyla aküler yardımıyla çalışan ve elektrik kesintisi

anında asansörü bir alt veya üst kata kadar getiren sistemlerin kullanılması zorunlu hale gelmiştir.

Artık her ne kadar belediyeler henüz uygulamasa da hükümet tüm yeni nesil asansör ihalelerinde

acil kurtarma ünitesinin kullanılmasını şart koşmaktadır. Ülkemizde bu tip cihazları imal eden

çok az sayıda firma mevcuttur. Gerçekleştirilen bu proje ile asansör sektörüne büyük bir katkının

sağlanacağı düşünülmektedir.

Asansör günlük hayatımızda oldukça yaygın olmasına rağmen pek azımız asansörler hakkında

bilgi sahibiyizdir. Gerek rutin kullanım sırasında gerekse bir arıza karşısında asansörün içerisinde

biri mahzur kaldığında nasıl davranılacağı konusunda yeterli bilgiye sahip kişi sayısı pek azdır.

Dolayısıyla bu eksiklik asansör yapımından son kullanıcıya kadar herkese yansımaktadır. Diğer

yandan asansör ile ilgili bir üniversite eğitimi veren bir dal da yoktur. Bu sebepten asansör

insanın hiç beklemediği anda bir ölüm tuzağı haline dönebilir. İnsanla direkt ilgili olan bu

sektörde tüm güvenlik önlemlerinin alınması birinci derecede önemlidir. Asansör boşluğuna

düşen insanlar olmasına rağmen gerçekte kapısı açık olan hiçbir asansör hareket etmez veya

etmemelidir. Bu proje kapsamında tasarımı yapılan acil kurtarma sistemi de benzer şekilde tüm

güvenlik önlemlerine uymalıdır. Güvenlik devresi kapalı bir döngü oluşturmuyorsa kesinlikle

asansör hareket ettirilmemelidir. Aksi takdirde istenmeyen olaylar oluşabilir. Benzer şekilde

elektronik devrenin herhangi bir sebeple (elektriksel gürültüden veya elektromanyetik

dalgalardan etkilenmesi sebebiyle) yanlış bir işlem yapmış olsa ve asansöre hareket komutu verse

dahi emniyet devreleri kısa devre değilse asansör hareket etmemelidir. Gerek tasarımda gerekse

asansör montajında bu konuda azami özen göstermek gereklidir.

Bu proje kapsamında yapılan acil kurtarma ünitesinin yukarıda bahsedilen güvenlik önlemlerine,

TSE standartlarına, genel asansör elektrik bağlantılarına uygun olmasına özellikle dikkat

4

edilmiştir. Yapılan deneyler neticesinde geliştirilen bu çalışmanın pek çok asansör kumanda

sistemi ile sorunsuz çalıştığı gözlenmiştir.

Tez çalışmasının ikinci bölümünde kaynak araştırması verilmiştir. Üçüncü bölümde, asansörlerin

genel yapısı hakkında kısa bir bilgi verilmiştir. Dördüncü bölümde asenkron motorlardan

bahsedilmiştir. Beşinci bölümde asenkron motorlara uygulanan hız kontrol metotları anlatılmıştır.

Altıncı bölümde vektörel kontrol yöntemleri incelenmiştir. Yedinci bölümde gerçekleştirilen

devrenin çalışma prensibi anlatılmıştır. Sekizinci bölümde ise elde edilen sonuçlar tartışılmış ve

bazı öneriler sunulmuştur. Dokuzuncu bölümde faydalanılan kaynaklar verilmiştir.

5

BÖLÜM 2

2. KAYNAK ARAŞTIRMASI

Endüksiyon motorlarının sabit gerilim/frekans (V/f) oranına göre çalıştırılması uzun bir geçmişe

dayanmaktadır ve literatürde çok defa değinilmiştir. (Alger 1970, Abbondanti 1977).

Modülasyon işlemine bağlı olarak mikroişlemci kullanılarak yapılan PWM dalga şekillerinin

gerçek zamanlı gerçekleştiriminde farklı teknikler kullanılmaktadır. Bowes (1981) ve

Varnovitsky (1983) temel donanım ve yazılım gerçekleştirme tekniğine ve PWM dalga şeklinin

tipine bağlı olarak değiştirilen farklı teknikler uygulamışlardır. Bu tekniklerde, yüksek

frekanslarda PWM darbelerinin kenarlarındaki kaymalardan dolayı harmonik distorsiyon

oluşması problemleri ortaya çıkmaktadır. Vadivel ve Bhuvaneswari (1991) tarafından yapılan

çalışmada üç fazlı PWM dalga şeklinin gerçek zamanlı uygulaması geliştirilmiştir.

Endüksiyon motorlarının literatürde açıklanan birçok sürme yöntemi vardır. Bu yöntemlerin

temel farklarının motorun performansı ve uygulanabilirliği ve uygulama alanında göz önünde

tutulması gereken maliyetidir. V/f kontrol yöntemi endüstride en yaygın olarak kullanılan

yöntemdir. Gerilim ve frekans arasında sabit bir ilişkiyi kullanır ve skaler kontrol olarak bilinir.

Genellikle hız geri beslemesi olmadan kullanılır. Parametreler belirlendiği sürece çok düşük

hızlar haricinde hız doğruluğu %2 dinamik cevap süresi yaklaşık 50ms olabilir (Holt 1994).

Patterson (1996) tarafından yapılan çalışmada 18 adet elektrikli dalgıç pompasına sahip

kuyularda bir alan çalışması gerçekleştirilmiştir. Bu kuyuların 15 tanesi değişken frekanslı

sürücülerle çalıştırılmıştır. Çalışmada, değişken frekanslı sürücülerle (VFD) çalışan elektrikli

dalgıç pompalarının çalışma karakteristikleri ve verimleri bulunmuş ve VFD’ye sahip

olmayanlarla karşılaştırılmıştır. Gerilim, akım, güç ve frekans, sürücü girişinde, sürücü çıkışında

ve elektrikli dalgıç pompası girişinde ölçülmüştür.

6

Munoz-Garcia ve arkadaşları (1997) tarafından yapılan çalışmada endüksiyon motorları için

yüksek çıkış momenti ve verilen her frekansta neredeyse sıfıra eşit bir kararlı durum hız hatası

sağlayan yeni bir açık döngü hız kontrol metodu sunulmuştur. Kontrol metodu olarak, düşük

maliyetli açık döngü akım sensörleri kullanılarak yaygın olarak kullanılan frekans başına sabit

gerilim metodu (V/f) seçilmiştir. Hem stator direnç düşümü hem de kayma frekansının kompanze

edilmesi için sadece stator akımı ölçümlerine ihtiyaç duyulmuştur. Sadece motor parametresine

ihtiyaç duyulduğu için yol verme süresinde ek bir donanıma gerek duyulmadan aynı PWM-VSI

kullanılarak stator direnci otomatik olarak ölçülmüştür.

Schibli ve arkadaşları (1998) tarafından yapılan çalışmada, sürücüler için yeni bir ayrı şekilde

regüleli dc güç kaynaklarına sahip üç fazlı çok-seviyeli bir dönüştürücü yöntemi sunulmuştur.

DC gerilimler orta frekansta dc-dc dönüştürücüler tarafından sağlanmıştır. Dönüştürücü

uygulamalarını büyük ölçüde, endüksiyon motoruna uygulanan gerilimin 1kV’tan daha büyük

olduğu yüksek-güçteki çekiş sistemleri (vinçler vs.) oluşturmaktadır. Çalışmadaki motor akımı

klasik üç-fazlı dönüştürücülerle karşılaştırıldığında çok yüksek kalitede bulunmaktadır. Bu, faz

kaydırmalı darbe genişlik modülasyonu taşıyıcıları kullanılarak anahtarlama frekansının düşük

tutulduğu yapılan çalışmada açıklanmıştır.

Ludtke (1998) tarafından yapılan çalışmada endüksiyon motorlarının direkt moment kontrolü

incelenmiştir. Çalışmada çeşitli endüksiyon motor kontrolü yöntemleri hakkında bilgi verilmiş ve

direkt moment kontrolünün vektörel kontrol yöntemlerine göre avantajları ve dezavantajları

üzerinde durulmuştur.

Değişken anahtarlama frekanslı ancak sabit örnekleme frekansına sahip bir darbe genişlik

modülatörü Huo ve Trzynadlowski (1999) tarafından ayarlanabilir hızlı ac sürücüler için gerilim

kaynaklı inverterlerde uygulama amacıyla sunulmuştur. Çalışmada anahtarlama ve örnekleme

frekansları dekuple edilerek inverteri içeren sürücü sisteminin dinamik karakteristiklerinin

istediği örnekleme oranı sabit bir düzeyde tutulmuştur.

7

Elektrik motorlarının simülasyonu, dinamik davranışları ve elektromekaniksel etkileşimleri

hakkında bilgi elde edilmesi için gereklidir. Uygun bir model, motor hatalarının simüle edilmesi

ve parametrelere bağlı olarak değişimlerin fiziksel deneylere gerek kalmadan bulunmasına izin

verir. Liang ve arkadaşları (1999) tarafından yapılan çalışmada endüksiyon motorlarındaki

asimetrik stator ve rotor hatalarının teorik ve deneysel analizi verilmektedir. Çalışmada üç fazlı

endüksiyon motoru simüle edilerek normal sağlıklı çalışma koşullarında, bir rotor çubuğu kırık

durumdayken ve besleme fazları arasında gerilim dengesizlikleri varken çalıştırılmıştır.

Taşıyıcı tabanlı PWM metotları, istenen bir çıkış gerilimi dalga şeklinin programlanması için

taşıyıcı başına periyottaki gerilim-saniye dengesinin sağlanması prensibine dayanır. Biri üçgen

girişim tekniği diğeri direkt dijital teknik olmak üzere iki temel uygulama tekniği mevcuttur.

Gerilim-saniye dengesi prensibinin oldukça kolay uygulanabilmesinden dolayı çeşitli PWM

metotları literatürde görülmektedir. Hava ve arkadaşları (1999) tarafından yapılan çalışmada

PWM gerilim kaynaklı inverter sürücülerde yaygın olarak kullanılan modern taşıyıcı tabanlı

darbe genişlik modülatörleri için basit analitik ve grafiksel metotlar sunulmaktadır. Yüksek

performanslı PWM metotlarının modülasyon dalgalarının üretilmesi için basit teknikler

açıklanmıştır. İki en önemli modülatör karakteristiği olan akım dalgalılığı ve anahtarlama

kayıpları analitik olarak modellenmiştir.

Vektörel denetleyicilerde ise hem moment hem de akının kontrol edilmesi için kontrol döngüleri

vardır (Vas 1999). Durur halde iken bile hız doğruluğu için %0.5 moment doğruluğu için ise %2

değerlerine kadar çıkılabilir. Direkt moment kontrolünde ise stator akısı ve momentinin uygun

inverter durumları seçilerek kontrol edilmesi mümkündür. Bu yöntemde akı ve moment direkt,

stator akımları ve gerilimleri ise endirekt olarak kontrol edilir.

Bowes ve arkadaşları (2000) tarafından yapılan çalışmada iki ve üç seviyeli tek fazlı inverterler

için yüksek frekanslı PWM tekniği sunulmuştur. Kullanılan yöntem, düzenli örneklenmiş PWM

tekniğine benzer prensibe dayanmaktadır. Bu teknik aynı örneğin çoklu sayıda taşıyıcı periyotları

üzerinde kullanıldığı değiştirilmiş bir örnekleme tekniği kullanılarak anahtarlama sürelerinin

hesaplanmasının gerekli olduğu süreyi büyük ölçüde düşürmektedir. Teknik, özellikle örnekleme

8

hızı ve kontrol algoritması çalışma sürelerinin sınırlı olduğu sistemler için uygundur. Hem

bilgisayar simülasyonu hem de deneysel sonuçlar, teorinin doğrulanması ve önerilen metodun

olumsuz etkilerinin olmadığının ve gerilim ve akım dalga şekillerinin harmonik distorsiyonlarının

büyük ölçüde artmadığının gösterilmesi için verilmiştir.

Andrade ve arkadaşları (2000) tarafından yapılan çalışmada, bir endüksiyon motoru sürücüsü için

sıfır gerilimde anahtarlama modunda çalışan akım kontrollü bir inverter önerilmiştir. DC gerilim

hattında gerilim baskısı olmadan çalışma sağlanıyor ve yumuşak anahtarlamalı çalışma ile sabit

frekansta bang-bang akım kontrol tekniğinin kullanımı motorun beslenmesi için gereken

sinüzoidal akımların doğru şekilde oluşmasına izin veriyor. Sonuç olarak kararlı durumda

çalışmada dalgacıklara sahip olmayan bir moment profili elde ediliyor.

Lyshevski (2001) tarafından yapılan çalışmada endüksiyon motorlarının nonlineer analizi ve

kontrolünde yeni gelişmeler incelenmiştir. Gerilim frekans ve vektör kontrolü konuları

incelenerek yeni denetleyiciler tasarlanmış ve avantajları ve dezavantajları tartışılmıştır. V/f

kontrol olarak adlandırılan frekansın gerilime oranının sabit tutulması prensibi yaygın olarak

kullanılmakta ve moment hız karakteristikleri faz gerilimleri ve frekansının genliği kontrol

edilerek şekillendirilebilmektedir. Ancak gerilim-frekans kontrolü açık döngü yaklaşımıyla

incelenmiştir. Çalışmada kapalı-döngü bakış açısından sabit ve değişken gerilim-frekans

çalışmasının elde edilmesi amacıyla bir kontrol kuralı ortaya atılmış ve tasarlanan kontrol

algoritmasının avantajları ortaya konularak incelenmiştir. Sonuçların onaylanması için

denetleyiciler tasarlanmış ve test edilmiştir.

Faiz (2001) tarafından yapılan çalışmada endüksiyon motorların direkt moment kontrolü

tekniğinde farklı anahtarlama örnekleri karşılaştırılmıştır. Ayrıca histerezise sahip olan ve

olmayan denetleyiciler kullanılarak dört farklı anahtarlama algoritması sunulmuş ve

karşılaştırılmıştır. Stator gerilimi ve akımının harmonik spektrumu belirlenmiş ve dört

anahtarlama tekniği için karşılaştırılmıştır. Sonuçlar histerezise sahip olmayan denetleyicilerin

daha ucuz olduğunu daha az elektrik tükettiğini göstermiştir.

9

Maaziz ve arkadaşları (2002) tarafından yapılan çalışmada endüksiyon motorları için yeni bir

gerçek zamanlı kontrol metodu sunulmuştur. Sunulan kontrol yöntemi, biri açık döngü referans

kontrolü, biri de kararlılığı sağlamak için PI denetleyicilere dayanan kapalı döngü yöntem olmak

üzere iki noktaya dayanmaktadır. Sistemin yapısı, rotor direnci ve yük momentindeki

belirsizliklere rağmen rotor hızı ve rotor akılarının izlenmesini mümkün kılmaktadır.

Murat ve arkadaşları (2002) tarafından yapılan çalışmada Matlab Simulink gerçek-zamanlı

arabirimi ve uzay vektör darbe genişlik modülasyon tekniğini kullanan sayısal işaret işlemci

kontrollü inverter ile asenkron motorun skaler kontrolü gerçekleştirilmiştir. Çalışmada gerilim

kaynaklı inverterle beslenen asenkron motorların akım bozulması ve moment salınımlarının uzay

vektör darbe genişlik modülasyon yöntemi ile oldukça azaltıldığı belirtilmiştir. Çalışmada

motorun hava aralığı akısının sabit tutulması için V/f kontrolü uygulanmıştır.

10

BÖLÜM 3

3. ASANSÖRLERE GENEL BAKIŞ

3.1 Asansörlerin Tarihsel Gelişimi

MÖ. 285-212 yılları arasında yaşamış olan Arşimed (Archimedes) tarafından MÖ 236 yılında el

ile çalıştırılan basit bir vinç şeklinde, bugünkü asansörlerin atası sayılabilecek bir kaldırma

makinası yaptığı, Romalı Mimar Vitruv’un yazılarından anlaşılmaktadır. Roma saraylarında,

merdiven çıkmak yerine böyle yardımcı makinadan faydalanıldığını gösteren kalıntılara

rastlanılmıştır.

Yolcu taşıyan ilk asansör, Fransız Kralı XV. Louis için günümüzden 250 yıl önce (1743 yılında)

Versailles Sarayına yerleştirilmiştir. Bu asansör “uçan iskemle” adıyla anılmakta, bazı ağırlık

dengeleriyle hareket etmekte ve insan gücüyle çalışmaktadır.

İngiltere’de 1830 yıllarında, direkt hidrolik tahrikli yük asansörleri, 1835’de de buhar makinası

ile çalışan bir transmisyon milinden kayışla hareket alan, “teagle” denilen asansörler yapmıştır.

Elisha Graves Otis (1811-1861) 1853 yılında, düşmeye karşı emniyet düzeni olan ilk asansörü

Crystal Palace New York’ta kurarak, seyirciler önünde bizzat halatı kesmek suretiyle güvenliği

ispatlamıştır. Sürekli çalışan bir transmisyon milinden, düz ve ters kayışlarla hareket almak

yerine, Otis 1855’de kendi buhar makinası ile çalışan asansör yapmıştır.

Modern anlamda ilk asansör ise 1857 yılında New York’da bir iş merkezine Elisha G. Otis

tarafından tesis edilmiştir. Buhar makinası ile çalışan ilk insan asansörünün kurulmuş olması

New York şehrinde buhar borusu şebekesi yapılmasına, buharlı asansörlerin yaygın olarak

kullanılmasına yol açmıştır. 1859’da “Fifth Avenue Hotel” ilk asansör takılan otel ünvanını

almıştır.

11

Diğer taraftan, büyük şehirlerde basınçlı su şebekesi kuruluşu da, hidrolik asansör yapımı

konusunda eğilimlere neden olmuştur. Paris’de ilk “güvenli hidrolik asansör”, “Leon Edoux

tarafından yapılıp “ascenseur” deyimi ile adlandırılarak 1867 Paris sergisinde tanıtılmıştır. 1868

yılında da, New York’da Life Assurance Building iş hanına asansör takılmıştır.

Halatlar üzerinden etkili ilk indirekt hidrolik asansörü 1878’de Otis firması tarafından

yapılmıştır. Aynı yıl içinde Otis, hız regülatörü ilavesi ile, asansör paraşüt düzenini geliştirmiştir.

Yüksek hızlı ve aynı anda hareket eden dört birimden oluşan ilk grup asansörler New York’da

Boreel binasına 1879 yılında Otis Elevator Co. Tarafından yerleştirildi. 1880 yılında ise,

Manheim Endüstri sergisinde, Siemens ve Halske firması 22 metre yüksekliğinde bir binaya ilk

elektrikli asansörü yerleştirdiler.

Paris’de 1889 yılında işletmeye açılan Eiffel kulesinde, üç ayrı firmanın yaptığı ve üç kademede

toplam 7 dakikada insanları yukarıya çıkaracak kapasitede hidrolik asansörler bulunmaktaydı.

1880 yılında, ilk kremayerli tırmanan elektrikli asansör, Werner Von Siemens tarafından bir

binaya monte edilmiştir.

Otis, 1889 yılında sonsuz vida mekanizmalı ve halat tamburlu, elektrik motoru ile direkt

bağlantılı asansör makinası yapmıştır. Otis tarafından 1892 yılında asansör makinasınde WardLeonard tahriğini uygulamış, 1894 yılında ise ilk basma düğmeli kumandayı gerçekleştirmiştir.

1900 yılında, Fransız de Beuren, New York’da redüktörsüz (gearless) asansör makinasını

Berman-American house’a kurmuştur. 1904 yılında Otis firması, redüktörsüz ve tahrik kasnaklı

asansörü yerleştirmiştir.

Tahrik kasnaklı sistemlerin, asansör tahrikinde uygulanan diğer tarzlara göre, önemli üstünlükleri

vardır. Asansör hareket mesafesi, pratik olarak sınırsızdır. Makina yapısı, bina yüksekliğine, ya

da asansör hareket mesafesine bağlı değildir. Tahrik kasnağı, çok sayıda halat kullanma olanağı

verir. Bu da işletme güvenliğinin artmasına, ayrıca küçük çaplı kasnak kullanılmasına yol açar.

12

Asansör yapımında önemli yeri olan tahrik kasnağı, 1877 yıllarında Alman madenciliğinde

kullanılan tahrik kasnaklarının daha gelişmiş şekli olarak kabul edilmektedir. Hesap şekli çok

eskiden bilinen J.A.Eytelwein (1764-1848) tahrik kasnağı, çalışma saatleri toplamı 35 yıla ve

hareket mesafesi 400.000 km’ye varan çok dayanıklı bir tahrik elemanıdır.

Amerikan konstrüksiyonlarında tahrik kasnakları yuvarlak yiv profilli olup, yeterli kuvvet

iletimini sağlayabilmek için ağır ve pahalı bir yapımı olan iki kat halat sarımını ve karşı kasnak

kullanılmasını gerektirmekteydi. Hemen aynı yıllarda İngiltere’de görülmeye başlanan tahrik

kasnaklarında V-profilli yivler bulunmaktaydı. Tek kat halat sarımlı olan bu tip, Amerikan

asansör yapımcıları tarafından 1919 yılında adapte edildikten sonra, tamburlu asansör yapımı

gitgide azalmıştır.

Asansör mühendisleri 1915 yılında “hassas seviye düzeni” uygulamışlardır. Tahrik kasnaklı

asansörler üzerinde, 1927 yılında, Dipl.-İng. Hymans ve Hellborn, ayrıca Prof. Donadt tarafından

bilimsel araştırma ve yayınlardan sonra, çeşitli yiv profilleri, yapım tarzı gelişimini tamamlamış

ve günümüze kadar ulaşmıştır.

Son yarım yüzyıl içinde, işletme güvenliğini, kullanma rahatlığını ve kolaylığını artırıcı yönde,

özellikle elektrik ve elektronik olarak büyük ilerlemeler görülmüştür. Günümüzde 300 metre

yüksekliği aşan binalar ve kuleler (Eiffel kulesi 300 m., Empire State Building 448 m., Moskova

Televizyon Kulesi 537 m.) yapılmış olup, asansör hızları saniyede 7 metreye ulaşmıştır. Asansör

kabininin kablo bağlantısı bulunmayan, kumandaların elektromanyetik olarak iletildiği duruma

kadar gelişme sağlanmıştır.

3.2 Düşey Transport Sistemleri

Düşey transport sistemleri, asansörler ve yürüyen merdivenler olmak üzere iki ana grupta

toplanabilir. Asansör, yolcuların ve yüklerin bir düzeyden başka bir düzeye taşıyan sistemdir.

Asansörleri, ağır yük asansörlerinden ve vinçlerden ayırmak gerekir. Asansörler, bir kabin veya

platformdan oluşan, kılavuz raylar arasında hareket eden, iki veya daha fazla durak arasında insan

13

ve yolcu taşıyan sistemdir. Bu genel tanım etrafında 20’den fazla asansör çeşidi bulunmaktadır.

Asansörler 100 yıldan daha uzun bir zaman dilimde insanlara yüksek katlı binalar var olduğu

sürece, tesis edilmiş bulunan asansörler de bazı yenilemelerle varlıklarını devam ettirecektir.

Asansörlerin yanı sıra yürüyen merdivenler de, düşey transport tekniği endüstrisinin önemli bir

kısmıdır. Asansörlerle aynı fonksiyonu yerine getirmesine rağmen yürüyen merdivenler daha

basit bir mekanizmaya sahiptir. Yürüyen merdivenler sürekli çalışan sistemi ile yolcuların katlar

arasında taşınmasını sağlar. Yürüyen merdivenler zincir mekanizmasına bağlı hareketli

basamaklarla yolcuları taşıdığı gibi ikinci bir dişli sistemi ile el bandını senkron olarak hareket

ettirir.

3.2.1 Kullanım amacına göre asansörler

Asansörleri kullanma amacına göre insan asansörleri, yük asansörleri ve servis asansörleri olarak

üç sınıflara ayırabilir.

3.2.1.1 İnsan asansörleri

İnsan asansörleri özellikle insanların taşınmasına ait, kullanma rahatlığı ve kabin konforu

sağlanmış olan asansörlerdir. Bir bölümü, tekerlekli sandalye ve sedye ile hasta taşıyabilecek

kabin formunda olmak üzere “Hasta Asansörleri” adını alır. TS 863 standardına göre insan

asansörlerinin aşağıdaki şekilde sınıflandırılır.

• Sınıf I Asansörü: Sadece insan taşımak üzere tasarlanmış asansördür.

• Sınıf II Asansörü: Esas olarak insan taşımak üzere tasarlanan, ancak gerektiğinde yük

de taşınabilen asansörlerdir.

• Sınıf III Asansörü: Sağlık tesislerinde kullanılmak üzere hasta, sedye vb. eşyaları

taşımak üzere tasarlanmış asansörlerdir.

14

3.2.1.2 Yük asansörleri

Yük asansörleri daha çok yük taşıma ağırlıklı, bazı tiplerinde insanların da taşınabildiği, bazı

tiplerinde insanların binmesine müsaade edilmeyen, nispeten küçük, hızlı, basit yapılı

asansörlerdir. Türk Standartları Enstitüsünün Mart 1989 tarihli “TS1108 – Yük taşımak için

elektrikli asansörler” kapsamında incelenmektedir.

3.2.1.3 Servis asansörleri

İlk kez 1960’larda elektronik olarak kontrol edilebilen servis asansörleri kullanılmaya

başlanmıştır. Maksimum 1500kg.’a kadar yapılabilmektedir. Sağlık kuruluşları ve lokantalarda

kullanılan servis asansörlerinin neme ve korozyona karşı dayanıklı, kolay temizlenebilen hijyenik

yapıda olması istenmektedir. Bürolar, alışveriş merkezleri, bankalar, kütüphaneler, hastaneler ve

oteller hizmet vermektedir. Bir insanın sığamayacağı boyutta olan ve tamburlu bir tahrik sistemi

ile çalışan asansördür.

3.2.2 Tahrik yöntemine göre asansörleri

Asansörler tahrik yöntemine göre halatlı ve hidrolik asansörler olarak ikiye ayrılır.

3.2.2.1 Halatlı asansörler

Konvansiyonel asansör tesisleridir. Katlar arasındaki insan ve yük taşımacılığı halatlı donanımlar

ile sağlanmaktadır. Kısa mesafeli ve düşük kapasiteli tesislerde (servis asansörü gibi) tamburlu

vinç mekanizmasından yararlanır. Taşıma yüksekliğinin arttığı binalarda ise sürtünme bağından

yararlanan tahrik kasnaklı sistemler kullanılmaktadır. Değişik taşıma kapasitelerinde çalışmaya

imkân veren halatlı sistemlerde 2m/s’nin altındaki çalışma hızlarında redüktörlü (sonsuz vida

veya planet mekanizması) alternatif akım motorlu olarak, 2m/s’nin üstündeki çalışma hızlarında

ise redüktörsüz doğru akım motorlu olarak tasarlanırlar.

15

•

Redüktörlü Asansörler: Asansör tahrik grubunda AC motor ve bir redüktör

bulunmaktadır. Böylece kabin hızı, genelde bir sonsuz vida mekanizması ile ayarlanır. Bu tip

asansörler, 10kg’dan 14000kg’a kadar kapasitelerde, 0.125m/s’den 2.0m/s’ye kadar olan hızlarda

kullanılır. Dişli mekanizmalı asansörler, 10-12 katlı ofis binalarında ve 25 katın altında bulunan

apartmanlarda kullanılır.

•

Redüktörsüz Asansörler: 1903 yılında ilk defa New York’da Beower binasında tesis

edilen bu asasör, genellikle yüksek katlı binalardaki yüksek hızlı asansörlerdir. Bu asansörün hızı

2.0m/s’den fazladır.

3.2.2.2 Hidrolik asansörler

Tahrik yeteneğinin hidrolik pompa ünitesi tarafından sağlandığı asansör tasarımıdır. Hidrolik

yağının bir pompa ile kaldırma pistonlarına iletildiği ve kabinin direkt veya indirekt olarak

pistonlar ile hareket ettirildiği sistemdir. Kaldırma yüksekliğini arttırmak için palangalı donanım

da kullanılmaktadır. Yüksek taşıma mesafelerinde sadece indirekt sistemler kullanılabilir.

İndirekt sistemlerde kabin hızı silindir hızının iki katında olduğu için yüksek hızlarda indirekt

sistemler daha avantajlıdır. Kaldırma kapasitesi 20 ton’a kadar arttırılabilir.

Hidrolik asansörler hem yolcu hem de yük taşımak için kullanılır. Bu tip asansörler, 2 ile 6 kat

yüksekliğe ve 0.125m/s ile 1m/s arasındaki hızlarda çalışır. Genellikle hidrolik asansörler

0.75m/s hızla çalışır. Tek silindirli hidrolik asansörler ile 1000kg – 10000kg yükler, çift silindirli

hidrolik asansörler ise 10000kg – 90000kg yükleri taşıyabilir. Hidrolik asansörler düşük katlı

binalarda kullanılabilir, fakat insan taşımasından daha çok yük taşımasında kullanılır.

3.3 Asansör mekanik donanımı

Yaygın olarak binalarda tesis edilen, halatla tahrik edilen asansörlerin genel bölümleri ile

kullanılan makina parçaları ile Şekil 3.1’de gösterilmiştir. Asansörlerin belli başlı parçaları

şunlardır.

16

Şekil 3.1 Asansör tesisine ait bölümler

3.3.1 Asansör kuyusu (boşluğu)

Asansör kuyusu asansör hızı ve kabin boyutlarına göre dizayn edilen ve kabin ile karşı ağırlığın

düşey doğrultu boyunca hareket ettiği, etrafı yanmaya karşı dayanıklı duvarlarla çevrilmiş olan

boşluktur. Kabinin en son duraklarda bulunma durumuna göre, üstte ve altta belirli bir

miktarlarda emniyet boşlukları vardır. Üst boşluğa baca, alt boşluğa kuyu adı verilebilir. Asansör

boşluğu duvarlarında, tabandan tavana kadar kesinlikle ahşap malzeme kullanılmamalıdır. İki

17

veya daha fazla kabin aynı kuyu içerisinde çalıştırılacaksa, iki kabin arasına koruyucu bir paravan

konulmalıdır.

3.3.2 Makina dairesi

Asansör makinası ve kumanda tablosunun, ana şalter, hız regülatörü ve saptırma makarasının da

bulunduğu mekana makina dairesi denir. Makina dairesi, çok kez asansör boşluğu üstünde olduğu

gibi, altta veya yanda da yapılabilir. Makina dairesi dış etkenlerden korunmuş, rutubetsiz, yeteri

aydınlıkta (en az 200 lüx), geçiş yolu ve kapılarının en az 1,8 metre yüksekliğinde ve 0,6 metre

genişliğinde olduğu, iyice havalandırılmış, ortam sıcaklığı 5oC ila 40oC arasında kapalı bir mekân

olmalıdır. Binanın kullanım özelliğine ve makina dairesinin konumuna göre ses ve titreşimleri

absorbe edici şekilde dizayn edilmelidir. Makina dairesinin bir kapısı veya kapağı bulunmalı ve

kilitli olarak durmalıdır.

3.3.3 Kabin

Asansör kabini yük ve insanların katlar arasında taşınmasında kullanılan çelik profil iskeleti ile

askı halatlarına bağlı, kapılı veya kapısız olabilen çelik konstrüksiyonlardır. Kabinler çelik bir

zemin veya taşıyıcı bir iskeletten meydana getirilir. Kabin iskeleti yan duvarlar ve tavanla

kaplanarak kapalı bir hacim yaratılır. Kabinler asansör trafik durumuna ve taşıdıkları yük miktarı

ve cinsine göre şekillendirilir. Kabin, duvar ve tavan kalınlığı en az 2 mm saçtan olmalı, eni ve

boyu arasında en az 0,5 oranı bulunmalıdır. Kabin malzemesi olarak farklı malzemeler

kullanılabilir ancak aranacak temel nitelik sağlamlıktır. Ayrıca kabinde kullanılan malzemeler

kolayca tutuşmamalıdır. Korumalı camların kalınlığı en az 4mm, telli camların kalınlığı ise en az

6mm olmalıdır.

3.3.4 Patenler

Kabin ve karşı ağırlık ayrı ayrı kılavuz rayına patenler ile alt ve üst kısımlardan

kılavuzlanmalıdır. Kılavuzlanma yapan patenler, kayan paten, dönen paten ve tekerlekli paten

18

olmak üzere üç farklı tiptedir. Kayan patenler 2m/s’nin altındaki hızlarda çalışan asansörlerde

kullanılır. Kayma süresi, kabin hareketine ilave bir kuvvet yaratabilmekte ve kılavuz rayına sabit

basınç uygulamaktadır. Pabuçların gövdesi dökme demirden, tampon bölgesi neopran veya

benzeri özellikte plastik malzemeden imal edilir. Aşınma dayanıklılığını arttırmak ve daha uzun

ömür sağlamak için molibdenisülfat ilave edilmektedir. Kılavuz raylar otomatik olarak gresle

yağlanmak suretiyle sürtünme direnci azaltılmakta ve çalışma koşulları iyileştirilmektedir.

Döner patenler, yüksek hızlı asansörlerde tercih edilmektedir. Ancak yumuşak bir kullanım ve

sürtünme kayıplarının azaltılması nedeniyle güçten kazanç sağlanması nedeniyle orta hızlı

asansörlerde de kullanılmaktadır.

Tekerlekli patenleri kılavuz raylara sürekli temas halinde bulunan üç adet kendi etrafında

dönebilen ve rulman yataklı tekerlekten oluşmaktadır. Tekerlekler, plastik veya poliüretandan

imal edildiğinden titreşimler oldukça azaltılmıştır. Sessiz çalışma, düşük sürtünme kayıpları

sağladığından tercih edilmektedir. Tekerlekli patenlerin bulunduğu kılavuz raylar yağlanmamış

olarak bulunmalıdır.

3.3.5 Kat kapıları

Asansör duraklarındaki kapılar basit, yarı otomatik (çarpma kapı) yada tam otomatik olabilir. Her

türlü halde, güvenlik için kapı tam olarak kapanmadan ve sürgülü emniyet sağlanmadan kabin

hareket etmemeli, aynı zamanda, kabinin bulunmadığı durakta kat kapısı açılmamalıdır. Kat

kapıları açılma biçimlerine göre aşağıdaki gibi sınıflandırılabilir.

•

Tek ve çift kanatlı çarpma kapı

•

Katlanabilir ya da yana toplamalı kapı

•

Ortadan açılan kapı

•

Yukarı kaymalı kapı

•

Özel kapılar

Asansörün kullanım şekline ve taşıma kapasitesine uygun kapı seçilmelidir. Kapılar en kısa

zamanda açılıp kapanabilmeli ve insanların aynı anda giriş-çıkış yapabilmesine imkân

19

verilmelidir. Standart asansör kapılarının genişlikleri 700 ila 1100mm arasında, yüksekliği ise

2000mm olacak tarzdadır. Yük asansörleri genellikle çift kapılı olarak yapılırlar. Kat kapılarında

cam pencere bulunacaksa döşemeden 1150mm yükseklikte ve 100mm genişliğinde 600 mm

uzunluğunda olmalıdır.

Her asansör kapısı bir kapı kontağı adı verilen bir kontakla donatılmıştır. Bu kontak, kapı iyice

kapanmadıkça güvenlik devresini keserek kabinin hareketine engel olması, iniş ve binişlerdeki

emniyet açısından çok önemlidir.

3.3.6 Kılavuz raylar

Kılavuz raylar, asansör tesisinde kabini ve karşı ağırlığı düşey hareketlerde ayrı ayrı

kılavuzlamak ve yatay hareketlerini minimuma indirmek, paraşüt tertibatının çalışması

durumunda kabini durdurmak maksadıyla kullanılır. Kabin ve karşı ağırlığın düşey doğrultularını

korur, dönmesini engeller. Aynı zamanda, paraşüt düzeninin kabini tutmak için kullanacağı

elemanlar raylardır. Genellikle soğuk çekme çelik T-profilleri kullanılır. Karşı ağırlık için, gergin

yuvarlak profilli çelik çubuktan, ya da köşebentten yapılabilir. Asansör kılavuz rayları ve

bağlama pabuçları TS 4789’da ele alınmıştır.

3.3.7 Karşı ağırlık

Kabin ağırlığını ve tam yükün de 0,4 ya da 0,5’ini karşılayacak değerde seçilir. Kolay

taşınabilmesi ve miktar ayarlanması bakımından birbiriyle bağlanabilecek dökme demir parçalar

halinde yapılır. Karşı ağırlık, çelik bir çerçeve, yardımcı ağırlıklar ve çelik çerçeveye tutturulmuş

yönlendirme elemanlarından oluşmaktadır. Yardımcı ağırlıklar genellikle dökme demirden veya

çelik levhalardan imal edilebilir.

20

3.3.8 Askı elemanı

Asansörlerde genellikle yük taşıyıcı elemanlar çelik tel halatlardır. TS 1918/7 veya DIN 3058

Seale tipi halatlar asansörlerde yaygın olarak kullanılmaktadır. İnsan taşıyan asansörlerde en az

iki halat kullanılmalı ve halat çapı 8mm’den az olmamalıdır.

Çelik tel halatlar zamanla eskimekle beraber ani olarak kopmaya karşı güvenli elemanlardır.

Periyodik muayenelerde kullanılamayacak duruma gelip gelmedikleri test edilerek anlaşılmalıdır.

İşletme ömürleri 5 ila 15 yıl arasında olup, asansör şartlarına göre değişiklik göstermektedir.

3.3.9 Hız regülatörü

Hız regülatörü, asansör iniş hızı, nominal değerini %25 kadar aştığı takdirde paraşüt tertibatını

harekete geçirerek, paraşüt frenini etkiler ve motorun enerjisini keser. Hız regülatörü, asansör

boşluğunun üst tarafında, makina dairesinde bulunur. Regülatör halatı kabinin hareketlerini,

regülatör kasnağına iletir. Aşırı hız halinde sıkıştırılan bu halat paraşüt mekanizmasını harekete

geçirir. Hız regülatörleri genellikle “hız sınırlayıcı” olarak görev yaparlar. Ancak hızı düzenleyen

hız regülatörleri de yapılmıştır.

3.3.10 Son kat şalteri

Son kat şalterleri kabin en alt ve en üst durumlarını sınırlarlar. Kabine veya makina dairesi

zeminine tespit edilirler ve kabin tarafından çalıştırılırlar. Son kat şalterlerinin hem güvenlik

devresini hemde motor ana devresini kesen tipleri vardır.

3.3.11 Paraşüt tertibatı

Halat kopması veya iniş hızının aşırı derecede artması halinde, asansörü kılavuz raylar üzerinde

frenleyerek durdurur. Kabinin üst veya alt kirişlerine yerleştirilir. Elektrikli, hidrolik veya

pnömatik sistemler güvenli olmadığından mekanik olarak çalışırlar. Ani frenleyerek kısa

21

mesafede durdurma, atalet kuvvetleri yüzünden gerek insan, gerekse taşıyıcı elemanlar üzerinde

zararlı etki yapacağından, yumuşatıcı ve kaydırıcı paraşüt freni uygulanır. Sert frenler kılavuz

rayları da zedeleyebilirler.

Tutma mesafesi 1-2 cm olan paraşüt frenler, sakıncalarından dolayı önemini yitirmiştir. Paraşüt

düzenlerinin regülatörlerle birlikte kullanılması tüm asansör kabin ve platformları için

zorunludur. Karşı ağırlığın hareket alanı altında, insanların bulunduğu konut, büro, toplantı

salonları gibi yerler varsa karşı ağırlık da paraşüt düzeni ile donatılmalıdır.

Kabinin aşağı yönde hareketi sırasında normal hızının 1,4 katını aşması, halatların kopması veya

halatların birinin fazla uzaması halinde, kabin paraşüt tertibatı vasıtasıyla kılavuz raylara tespit

edilir. Bu tertibat kabinin altına veya üstüne yerleştirilir. Bu sırada motor ve fren şebekeden

ayrılır.

3.3.12 Tamponlar

Arıza yüzünden en alt durakta durmayıp yoluna devam eden kabin ve karşı ağırlığın zemine

çarpışını yumuşatmak üzere, asansör hızına göre, elastik tamponlar, yay tamponlar veya hidrolik

tamponlar kullanılır.

Elastik tamponlar, elastik bir dayanak olarak imal edilmektedir. Bu dayanaklar doğrudan sabit

kaideye, temele veya kabin ve karşı ağırlığa monte edilebilir.

Yaylı tamponlar, kabin hızları 1,25m/s’den az olan asansör tesislerinde kullanılır. Yaylı

tamponlar, kinetik enerjiyi yayların yüksek elastikliği sayesinde absorbe ederler.

Hidrolik

tamponlar,

1,6m/s’den

daha

yüksek

hızlarda

çalışan

asansör

tesislerinde

kullanılmaktadır. Hidrolik tampon tasarımında genelde asansörlerin hem kabinleri hem de karşı

ağırlıkları için aynı konstrüksiyonlar uygulanmaktadır.

22

3.3.13 Asansör makinası

Asansör makinası, genellikle elektrik motorlu ve tahrik kasnaklıdır. Redüktörlü ve redüktörsüz

olmak üzere iki çeşidi vardır. Sonsuz vida mekanizmasının, sessiz çalışması, küçük hacimde

büyük çevrim oranı sağlaması ve düşük veriminin frenlemeye yardımcı olması yönünden

asansörlerde yaygın olarak kullanılmaktadır. Asansörlerde redüktör olarak, yaygın olarak

kullanılan sonsuz vida mekanizmasının dışında planet mekanizmaları da kullanılmaktadır.

Günümüzde asansörlerde genellikle sincap kafesli asenkron motor kullanılmaktadır.

Tek devirli asenkron motorlar, hızı az olan asansörlerde kullanılır. 0,75m/s’den fazla hızlı

asansörlerde, özellikle duruş sırasındaki negatif ivmeli hareketin verdiği rahatsızlığı azaltmak

için, kutup sayısı değişebilen “çift devirli” motor uygulanır. Redüktörsüz asansörlerde, tahrik

kasnağı doğrudan doğruya, güçlü doğru akım elektrik motorunun miline kama ile bağlıdır.

3.3.14 Elektrik donanımı

Makina dairesinde, bir tablo üzerinden ana şalter ve sigortalar bulunur. Elektrik motorunun

çalıştırılması, otomatik frenin gevşetilmesi, aydınlatma, emniyet ve kumanda düzenleri için

çeşitli devreler düzenlenir. Kumanda devrelerinde ve kabinde 250V’un üzerinde gerilim

bulunmamalıdır. Bütün metal elemanlar ayrı ayrı topraklanır. Raylar için topraklama iletkeni

kullanılmaz.

3.3.15 Kumanda düzeni

Asansörlerin kolay, rahat, düzenli ve güvenli bir şekilde kullanılmaları kumanda sistemleri ile

gerçekleştirilir. Basma düğmeli kumanda, röleler ve şalterler aracılığıyla istenen hareketi yerine

getirilebilir. Küçük çocuklar dışında herkes tarafından kullanılabilir. Basma yerine manyetik veya

elektronik yoldan dokunma ile görev yapan düğmeler de vardır. Düğmeli kumanda, kabinin

dışından ve içinden verilmesi bakımından iç ve dış kumanda olarak ikiye ayrılır. Küçük yük

asansörleri sadece dış kumandalıdır. Genellikle iç ve dış kumanda sistemleri birlikte uygulanır ve

23

iç kumandaya öncelik verilir. Kabin zemin kontağı olan asansörlerde, kabine insan girmesi ile dış

kumanda tamamen kesilir. Diğerlerinde röleler aracılığıyla iç kumanda 2 ila 5 saniye arasında

öncelik verilir. İç kumanda verilmemişse bu süre sonunda asansör dış kumandaya uyarak hareket

eder.

Asansör fonksiyonlarına etkisi yönünden düğmeli kumanda çeşitleri, basit kumanda, toplamalı

kumanda ve grup kumanda olarak sayılabilir. Basit kumanda, bir asansörün aldığı hareket

kumandalarını tek tek ve arka arkaya yerine getirilmesini gerçekleştiren düzendir. Toplamalı

kumanda, iç ve dış kumandaları kaydedip toplayan, asansör gidiş yönüne ve sırasına göre yerine

getiren düzendir. Toplamalı kumanda sisteminin, basit kumandaya göre, bir asansörün

çalışmasında zaman kazanmak, boş hareketleri azaltmak, daha az elektrik enerjisi sarfiyatı

sağlamak ve trafik akımını arttırmak gibi üstünlükleri vardır. Grup kumanda, toplamalı kumanda

özelliğindeki birçok asansörün bir arada, aynı dış kumandalarla, en uygun ve en ekonomik

şekilde çalıştırılmasını sağlayan düzendir.

24

BÖLÜM 4

4. ASENKRON MOTORLAR

4.1 Giriş

Asenkron motorları ev gereçleri, endüstriyel kontrol ve otomasyonda en yaygın kullanılan

motorlardır. Sağlam, güvenilir ve dayanıklıdırlar. İndüksiyon motoruna tavsiye edilen seviyelerde

(etiket eğerinde) güç sağlandığında anma hızında çalışır. Ancak çoğu uygulamada değişken hızda

çalışmaya gerek duyulur. Daha önceleri mekaniksel dişli sistemleri, değişken hız elde etmek için

kullanılmışlardır. Son zamanlarda güç elektroniği kontrol sistemleri, motor kontrolünde mekanik

sistemlerin yerini almıştır. Bu elektronik bileşenler, sadece motorun hız kontrolünü yerine

getirmekle kalmaz aynı zamanda motorun dinamik ve kararlı durum karakteristiklerinde de

iyileşme sağlarlar.

Asenkron motor kontrolü, motorun nonlineer karakteristiklerine bağlı olarak komplekstir. V/f

kontrol yöntemi yaygın olarak kullanılan hız kontrol yöntemidir. Vektör kontrol yöntemi ise

halen geliştirilen yeni bir yaklaşımdır.

4.2 Asenkron Motorların Temelleri

Bir asenkron motorunu DC motordan ayıran en belirgin özellik, kolektör ve fırçaların olmaması

ve motorun dönebilmesi için AC beslemeye ihtiyaç duymasıdır. Uçlarına anma frekansında anma

gerilimi uygulandığında motor, kalkış akımının ardından anma devrine ulaşınca anma akımı

çekerek dönmeye devam eder.

25

4.2.1 Motorun dönme hareketi

AC anma gerilimi stator sargılarına uygulandığında hava aralığında senkron hızda dönen sabit

genlikte manyetik akı üretilir. Akı hava aralığından geçerek rotor yüzeyi üzerinden sabit rotor

iletkenleri boyunca geçer. Dönen akı ve sabit iletkenler arasındaki bağıl hız farkına bağlı olarak

rotor iletkenlerinde elektromotor kuvvet indüklenir. Rotor iletkenlerinde indüklenen emk’nın

frekansı rotor dururken stator frekansıyla aynıdır. Genliği, akı ve iletkenler arasındaki bağıl hız

ile orantılıdır. Rotor çubuklarının uçları kısa devre edildiği için indüklenen emk rotor

iletkenlerinden bir akım geçirir. Rotor akımının yönü, statorun oluşturduğu döner akı ile sabit

rotor iletkenleri arasındaki bağıl hıza zıt şekildedir. (Lenz kanunu)

Bağıl hızı azaltmak için rotor, alan akısı ile aynı yönde dönmeye başlar ve döner akıyı

yakalamaya çalışır. Pratikte ise rotor asla stator alanını yakalamayı başaramaz. Bu yüzden rotor,

stator döner alanı hızından daha yavaş döner. Hızdaki bu fark kayma olarak adlandırılır. Kayma,

motor milindeki mekaniksel yüke bağlıdır. Girişteki beslemeye bağlı olan döner alan hızı ve

frekansı, senkron frekans ve senkron hız olarak adlandırılır. Senkron hız, besleme frekansı ve

motordaki kutup sayısıyla orantılıdır. Asenkron motorunun senkron hızı (4.1) formülüyle

gösterilir.

Senkron Hız (ns ) =

120. f

2p

(4.1)

olarak ifade edilebilir.

Senkron hız stator döner alanı akısının dönüş hızıdır. Rotor döner alanı akısı ise senkron hızdan

kayma hızı kadar daha yavaş döner. Bu hız anma hızı olarak adlandırılır. Motorun etiketinde

belirtilen hız, anma hızıdır. Kayma, senkron hızın yüzdesi olarak,

Temel hız (n) = Senkron Hız(n s ) - Kayma Hızı(n sl )

Yüzde kayma =

şeklinde verilir.

(Senkron Hız - Temel Hız ) × 100

Senkron Hız

(4.2)

26

4.2.2 Rotor e.m.k.’sı ve frekansı

Bir asenkron motorun rotoru dururken stator ve rotor sargıları Şekil 4.1’de görüldüğü gibi bir

transformatör devresi oluşturur. Durur vaziyetteki rotor e.m.k.’sı şu şekilde verilir:

⎛N ⎞

E 2 = ⎜⎜ 2 ⎟⎟ E1

⎝ N1 ⎠

(4.3)

Burada E1 statorun her bir fazına uygulanan besleme gerilimidir.

Şekil 4.1. Tipik bir sincap kafes rotorunda indüklenen akım

Asenkron motoru dönerken, rotor iletkenleri ve döner alan arasındaki bağıl hız daha az olduğu

için rotorda indüklenen e.m.k. da daha küçüktür. İndüklenen e.m.k. bu kayma hızıyla orantılıdır.

Böylece kayma (s) ile de orantılı olur ve motor dönerken her bir fazda meydana gelen rotor

e.m.k.’sı (4.4) denklemindeki gibi verilir.

Er = sE2

⎛N ⎞

Er = s ⎜ 2 ⎟ E1

⎝ N1 ⎠

(4.4)

Rotor e.m.k.’sının frekansı ise şu şekilde verilir:

f r = (n s − nr ) p =

(n s − nr )

(ns p)

ns

(4.5)

27

f r = s. f

(4.6)

4.2.3 Rotor empedansı ve akımı

Rotor direnci frekans ve kaymadan etkilenir. Rotor reaktansı ise rotor akımının frekansı ile

değişir. Motor dururken her fazdaki reaktans X 2 = 2πfL ’dir. Motor dönerken ise her bir fazdaki

reaktans şu şekilde verilir.

X rσ = 2π f r L

X rσ = 2π ( sf ) L

(4.7)

X rσ = s (2π fL)

buradan,

(4.8)

X rσ = sX 2

Rotor dururken,

I2 =

E2

=

Z2

⎛ N2

⎜⎜

⎝ N1

⎞

⎟⎟ E1

⎠

(4.9)

2

(R + X 2 )

2

2

Motor çalışır durumdayken,

Ir =

Er

=

Zr

⎛N ⎞

s ⎜ 2 ⎟ E1

⎝ N1 ⎠

(4.10)

⎡⎣ R + ( sX 2 ) ⎤⎦

2

2

2

4.2.4 Rotor bakır kayıpları

Döndürme momenti Me, Newton-metre cinsinden moment olmak üzere güç P = 2π wM e ’dir.

Eğer P2 rotora döner alanından yapılan güç girişi ve P mekaniksel güç çıkışı (sürtünme ve

vantilasyon kayıpları dahil) olarak gösterilirse,

Me =

P

P2

= m

2π ns 2π nr

(4.11)

28

buradan,

P

P2 Pm

n

veya m = r

=

n s nr

P2 n s

(4.12)

böylece,

1−

Pm

n

= 1− r

P2

ns

P2 − Pm n s − nr

=

=s

P2

ns

(4.13)

(4.14)

P2-Pm, rotordaki elektriksel kayıplar veya bakır kayıplarıdır. Yani P2 − Pm = I r2 R2 ’dir. Buradan,

kayma (s) =

rotor bakır kaybı ( I r2 R2 )

rotora giriş gücü ( P2 )

(4.15)

veya rotora giriş gücü,

I r2 R2

P2 =

s

(4.16)

Motorun verimi,

η=

çıkış gücü Pm

=

× 100%

giriş gücü P1

(4.17)

4.2.5 İndüksiyon motoru için moment denklemi

Moment ifadesi (4.18) denklemindeki gibi gibidir.

Me =

⎛ 1 ⎞ ⎛ I r2 R2 ⎞

P2

=⎜

⎟⎜

⎟

2π ns ⎝ 2π ns ⎠ ⎝ s ⎠

(4.18)

Ir=Er/Zr denkleminden,

Ir =

⎛N ⎞

s ⎜ 2 ⎟ E1

⎝ N1 ⎠

⎡⎣ R22 + ( sX 2 ) 2 ⎤⎦

Buradan her bir faz için moment,

(4.19)

29

⎛ ⎛ N ⎞2

⎞

⎜ s 2 ⎜ 2 ⎟ E12 ⎟

⎛ 1 ⎞ ⎜ ⎝ N1 ⎠

⎟ ⎛ R2 ⎞

Me = ⎜

⎟⎜ 2

⎟

2 ⎟⎜

⎝ 2π ns ⎠ ⎜ R2 + ( sX 2 ) ⎟ ⎝ s ⎠

⎜

⎟

⎝

⎠

(4.20)

buradan,

⎛ ⎛ N ⎞2

⎞

⎜ s ⎜ 2 ⎟ E12 R2 ⎟

⎛ 1 ⎞ ⎜ ⎝ N1 ⎠

⎟

Me = ⎜

⎟⎜

2

2

⎟

⎝ 2π ns ⎠ ⎜ R2 + ( sX 2 ) ⎟

⎜

⎟

⎝

⎠

(4.21)

Eğer faz sayısı m ise moment,

⎛ ⎛ N ⎞2

⎞

⎜ s ⎜ 2 ⎟ E12 R2 ⎟

⎛ m ⎞ ⎜ ⎝ N1 ⎠

⎟

Me = ⎜

⎟⎜

2

2

⎟

⎝ 2π ns ⎠ ⎜ R2 + ( sX 2 ) ⎟

⎜

⎟

⎝

⎠

(4.22)

buradan

⎛ ⎛ N ⎞2 ⎞

⎜ m⎜ 2 ⎟ ⎟

2

⎜ ⎝ N1 ⎠ ⎟ ⎛ sE1 R2 ⎞

Me = ⎜

⎜

⎟

2π ns ⎟ ⎝ R22 + ( sX 2 ) 2 ⎠

⎜

⎟

⎜

⎟

⎝

⎠

(4.23)

⎛ sE 2 R

⎞

Me = k ⎜ 2 1 2 2 ⎟

⎝ R2 + ( sX 2 ) ⎠

(4.24)

burada k motor için belirli bir sabittir. Buradan moment,

Me ∝

sE12 R2

R22 + ( sX 2 ) 2

(4.25)

Normal şartlarda besleme gerilimi genellikle sabittir. Böylece yukarıdaki denklem şu şekle

dönüşür,

Me ∝

sR2

R

∝ 2 2

2

R2

R + ( sX 2 )

+ sX 22

s

2

2

(4.26)

30

Payda minimum olduğu zaman, moment maksimum olacaktır. Buradan R22 / s = sX 22 , yani

s = ( R2 / X 2 ) veya R2 = sX 2 = X r olduğunda maksimum olur.

Böylece maksimum moment, rotor direnci rotor reaktansına eşit olduğunda meydana gelir.

4.3 Asenkron Motor Tipleri

Rotorun konstrüksiyonuna bağlı olarak asenkron motorları sincap kafesli motorlar ve rotorusargılı motorlar olmak üzere iki temel kategoride sınıflandırılırlar. Stator konstrüksiyonu iki

motor tipinde de aynıdır.

4.3.1 Sincap kafesli motorlar

Asenkron motorlarının yaygın kısmı sincap kafesli motordur. Bunun sebebi sincap kafesli

motorların basit ve dayanıklı bir konstrüksiyona sahip olmalarıdır. Rotor, iletkenlerin taşındığı

eksene paralel oluklara sahip silindirik, silisli saçlardan bir nüve içerir. Her oluk bakır,

alüminyum veya alaşımlı çubuklar taşır. Bu rotor çubukları kısa devre halkaları kullanılarak iki

ucundan da sabit şekilde kısa devre edilmiştir. Bu montaj, motora da ismini veren “sincap kafesi”

görünümündedir. Rotor olukları motor miline tam olarak paralel değildir. İki temel sebepten

dolayı bir miktar eğim verilir.

a) Manyetik alanın meydana getireceği gürültü azaltılarak daha sessiz bir çalışma

sağlanır.

b) Rotorun kilitli hale gelme ihtimali azaltılır. Stator dişi altındaki rotor dişi, ikisi

arasındaki direkt manyetik çekime bağlı olarak kilitli kalma eğilimindedir. Eğer stator diş

sayısı rotor diş sayısına eşitse bu durum gerçekleşir.

4.3.2 Bilezikli asenkron motorlar

Bu tip motorda rotor sargıları, üzerinde fırçalar bulunan, mil üzerine monte edilmiş üç adet izoleli

metal bilezikle sonlandırılmıştır. Bu, rotor sargısına harici bir direnç bağlanabilir anlamına gelir.

Harici direnç, motorun yol alma momentini artırmakta ve hız-moment karakteristiğini

31

değiştirmekte kullanılır. Bir reosta yardımı ile rotor sargısına direnç ilave edilir veya çıkarılabilir.

Rotor sargılarına bağlanan reostanın (ayarlı direnç) direnci azaltıldıkça bilezikli asenkron motor

sincap kafesli asenkron motora gibi çalışır.

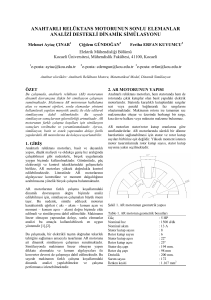

4.4 Asenkron Motorlarının Hız-Moment Karakteristikleri

Şekil 4.2’de bir asenkron motorun tipik hız-moment karakteristik eğrisi görülmektedir. x ekseni

hızı ve kaymayı, y ekseni ise moment ve akımı göstermektedir. Karakteristikler statora anma

gerilimi ve frekansı uygulandığı durum için çizilmiştir. Yol vermede motor, gücüne göre tipik

olarak anma akımının 4 ile 8 katına kadar akım çeker. Bu yüksek akım, stator ve rotor akısının,

stator ve rotor sargılarındaki kayıpların ve sürtünmeye bağlı olarak yataklardaki kayıpların bir

sonucudur. Bu yüksek yol alma akımı bu bileşenlerin etkisini yenerek rotorun dönmesi için

moment sağlar. Yol alma momenti, rotor çubuklarının şekline bağlı olarak motor, anma

momentinin 0.3 ile 2.5 katı moment sağlar. Bu kalkınma momenti kilitli rotor momenti olarak da

adlandırılır. Şekil 4.2’de görüldüğü gibi hız arttıkça motorun çektiği akım yavaşça azalır.

Motor hızı, anma hızının yaklaşık %80’ine yaklaştıkça akım önemli ölçüde azalır. Anma hızında

motor, anma akımını çeker ve moment değeri devrilme momentinden daha düşük bir değere

yerleşir. Anma hızında, motor milindeki yük artmış ise hız düşmeye başlar ve kayma artar. Motor

senkron hızın yaklaşık %80 ‘inde çalıştığında yük momenti, anma momentinin 2.5 katına kadar

artabilir. Bu moment devrilme momenti olarak adlandırılır. Bu noktadan sonra motordaki yük

momenti daha fazla artarsa motor bu momenti karşılayamayacağı için durur.

Ayrıca yük, anma yükünün üzerine çıkarsa yük akımı akım karakteristik eğrisi yolunu izleyerek

artar. Sargılardaki bu yüksek akım akışına bağlı olarak sargılardaki ısı kayıpları da artar. Bu ise

motor sargılarının sıcaklığının artmasına neden olur. Motor sargıları kullanılan izolasyona ve

motorda kullanılan soğutma sistemine bağlı olarak farklı sıcaklıklara dayanabilirler.

32

AKIM

MOMENT

MOMENT (M)

AKIM (I)

DEVRİLME MOMENTİ

KİLİTLİ ROTOR

MOMENTİ

TAM YÜK

MOMENTİ

ANMA

AKIMI

ANMA

MOMENTİ

ÇEKME (PULL UP)

MOMENTİ

Nk

nN

HIZ (n)

Şekil 4.2. Asenkron motorunun hız-moment ve stator akımı karakteristik eğrileri

Hız-moment karakteristik eğrilerinden görüldüğü gibi momentin hıza göre değişimi oldukça

nonlineerdir. Çoğu uygulamada hızın değiştirilmesi gerektiğinden bu momenti de etkiler.

33

5. BÖLÜM

5. ASENKRON MOTORLARDA HIZ KONTROL YÖNTEMLERİ

5.1 Giriş

Asenkron makinalar, diğer makinalara kıyasla ucuz olmaları, patlayıcı ortamlar dahil, her türlü

kötü ortam şartlarında çalışabilmeleri ve bakım gerektirmemeleri gibi üstün özellikleri nedeniyle

endüstriyel uygulamalarda ve değişken hızlı tahrik sistemlerinde sıkça kullanılmaktadır. Bu

nedenle makinanın değişken hızda çalışma koşullarının incelenmesi gerekir. Bu amaçla sürekli

sinüzoidal haldeki eşdeğer devresinden hareketle elde edilen moment ifadesine bakıldığında,

asenkron makinanın değişken hızda çalışabilmesi için,

a) stator geriliminin,

b) stator sargısı kutup çiftinin,

c) stator frekansının,

d) rotor direncinin,

değiştirilmesi gerektiği görülür. Bu büyüklüklerden sonuncusu sadece bilezikli yapıdaki

asenkron makinalara uygulanabilir.

Asenkron makinanın sürekli sinüzoidal haldeki yaklaşık eşdeğer devresinden hareketle elde

edilmiş olan moment ifadesi, kutup çifti sayısı p>1 olan makinada

Me = −

ms Rr' p

Vs 2

2

2

sωs ⎡

Rr' ⎤ ⎡ ms

mr ' ⎤

R

X

X

+

+

+

⎢ s s ⎥ ⎢ 2 sσ 2 rσ ⎥

⎦

⎣

⎦ ⎣

(5.1)

ve rotor akımı

I r' =

Vs

2

⎡

R ⎤ ⎡ ms

mr ' ⎤

⎢ Rs + s ⎥ + ⎢ 2 X sσ + 2 X rσ ⎥

⎦

⎣

⎦ ⎣

'

r

2

(5.2)

34

olur. Burada;

ms = 3 : Stator faz sayısı,

mr = m : Rotor faz sayısı,

X sσ = ωs Lsσ : Stator kaçak reaktansı (Ω),

X r' σ = ωs L'rσ : Sator tarafına indirgenmiş rotor kaçak reaktansı (Ω),

s=

ωs − pω ωr

: Kayma,

=

ωs

ωs

ωs = 2π f s =

ns =

2π pns

: Senkron açısal frekans (rad/sn),

60

(5.3)

60 f s

: Makinanın senkron hızı, senkron frekans ve kutup çifti sayısı ile belirlenir.

p

sd ≅ ±

Rr'

ms

m

X sσ + r X r'σ

2

2

: Makinanın devrilme kayması (Rs=0 alınarak elde edilmiş yaklaşık

ifadedir.)

(5.4)

M e ,max = −

2

Vs 2

ms p

ωs ms X + mr X '

sσ

rσ

2

2

⎛V ⎞

ms p

= −⎜ s ⎟

⎝ ωs ⎠ ms Lsσ + mr Lrσ

2

2

(5.5.1)

Me,max , s yerine denklem (5.4)’de verilen devrilme kaymasının, denklem (5.1)’de yerine

konulması ile bulunan devrilme momentidir. Makinanın, denklem (5.1)’deki moment ifadesinde

s=1 alınarak diğer önemli bir moment büyüklüğü olan yol alma momenti aşağıdaki gibi

yazılabilir.

M ey = −

ms Rr' p

ωs

Vs 2

m

⎡m

⎤

⎡⎣ Rs + R ⎤⎦ + ⎢ s X sσ + r X r' σ ⎥

2

⎣ 2

⎦

'

r

2

2

(5.5.1)

Asenkron motorun moment hız karakteristiğini veren (5.1), (5.4), (5.5.1) ve (5.5.2) denklemleri

göz önüne alındığında, nominal büyüklükleri (nominal gerilim ve frekans) ile beslenen

makinanın endükleyeceği momentin makinanın kaymasına (hızına) göre değişimi Şekil 5.1'

deki gibidir.

35

Şekil 5.1’den görüldüğü gibi motorun bu karakteristiğe göre kararlı olarak çalışma bölgesi veya

yüklenebilirliği, ns senkron hızına karşı düşen teorik boştaki hız (s = 0) ile maksimum, yani

devrilme momentine (Me,max) karşı düşen devrilme kayması (sd) arasında kalan, yaklaşık

doğrusal dar bir bölgeden ibarettir. Bu bölge şekilde daha koyu bir eğri ile çizilmiştir. Yine

şekilden görüldüğü gibi makinanın devrilme kayması yaklaşık, sd = 0.1 değerindedir. Boştaki

hızı, yani senkron hızı ns = 1500 dev/dak olan bir motorda devrilme momentine karşı düşen

hız, devrilme hızı (nd) yaklaşık 1350 dev/dak' dır. (nd = (l-sd).ns)

Şekil 5.1 Asenkron motorun moment-kayma (hız) karakteristiği

5.2 Stator Geriliminin Değiştirilmesi İle Yapılan Hız Kontrolü

Stator geriliminin değişimine dayanan bu yöntemde hız, makinanın sabit nominal yükü ile

yüklenmesi durumunda gerilimin frekansı ile belirlenen senkron hız değeri ile devrilme

momentine karşı düşen hız değeri arasında değiştirilebilir. Moment-hız karakteristiği Şekil 5.1'de

36

verilen standart bir makinada bu aralık oldukça dardır. Yani hız sadece senkron hız ile bu hızın

yaklaşık %10 'u kadar daha düşük bir değer arasında değiştirilebilir. Yöntemin diğer bir

sakıncası da denklem (5.5.1) ve (5.5.2)'deki moment ifadelerinden de görüldüğü gibi, Vs 'nin

değiştirilmesi ile makinanın oluşturabileceği moment Vs 'nin karesi ile değiştirilmektedir.

Makinaya uygulanan gerilimin genliği sargıların izolasyonu nedeni ile 0 < Vs < Vsn aralığında

değiştirilebilir. Diğer büyüklükler sabit kalarak stator geriliminin genliği ile makinanın üreteceği

moment arasındaki ilişki kareseldir. Bu ilişkiyi aşağıdaki biçimde göstermek mümkündür.

M e ,max = −km ,maxVs 2

M e = −kmVs 2

(5.6)

M ey = − kmyVs 2

Burada momentin negatif olması, asenkron motorun dış sisteme moment uygulaması ve mekanik

enerjinin çıkış enerjisi olmasıdır. Bu ifadelerden de görüldüğü gibi makinaya uygulanan

gerilimin yarıya düşmesi momentin ¼’üne düşmesine neden olmaktadır.

Buna karşılık gerilimin genliğinin değiştirilmesi, ne makinanın maksimum momentinin

oluştuğu devrilme kayması değerini, ne de senkron hız değerini etkilemektedir. Bu nedenle hız

kontrol aralığı sabit yük momenti durumunda oldukça dardır. Makina ancak üretebileceği

maksimum momentine (devrilme momenti) kadar yüklenebilir. Makinanın söz konusu yükle

çalışabilmesi için ürettiği moment sürekli rejimde yaklaşık olarak yük momentine eşit olmalıdır.

Motor yük momentinden küçük bir moment üretebiliyorsa söz konusu yükü kaldıramaz ve hızı

sıfıra gider. Yine sabit yük için stator gerilimi değişim aralığı Vsmin < Vs < Vsn olup Vsmin için

aşağıdaki ifade yazılabilir.

M e ,max = M y = − km ,maxVs2min → Vs min =

My

km ,max

(5.7)

Stator gerilimi ile moment arasında karesel bir ilişki olması, stator gerilimindeki küçük bir

37

değişim

makinanın

ürettiği

momentte,

karesel

ilişki

nedeniyle

büyük

bir

değişim

oluşturmaktadır. Bu nedenle stator gerilimi ancak dar bir aralıkta değiştirilebilir.

Stator geriliminin değiştirilmesi ile yapılan hız kontrolü, hız kontrol aralığının dar olması

nedeniyle sabit yük momenti karakteristiğine sahip yüklerin değişken hızlı tahrikine uygun

değildir. Ancak hızın karesi ile orantılı yük momenti üreten fan tipi yüklerin yer aldığı kısıtlı

bir uygulama için elverişlidir. Makinanın ürettiği momentin yük momentine eşit olduğu nokta

kararlı bir nokta ise makina söz konusu noktadaki moment ve hız değerinde kararlı olarak

çalışabilir. Makinanın ürettiği momentin hıza göre değişiminin, yük momentinin hıza göre

değişiminden daha az olduğu noktalar kararlı noktalar olarak tanımlanır, yani motorun

kararlı çalışabilmesi için ∆M e / ∆ω < ∆M y / ∆ω olmalıdır. Bunun anlamı ω arttıkça My’ nin,

Me 'den daha fazla artarken, ω azaldıkça Me' nin My 'den daha fazla artması gerekliliğidir.

Diğer bir değişle moment-hız karakteristiğinde endüklenen momentin eğimi, artan hıza

göre yük momentinin eğiminden küçük, azalan hıza göre ise büyük olmalıdır.

Şekil 5.2 Stator geriliminin genliğinin değiştirilmesi ile elde edilen moment-kayma

karakteristiği

38

Şekil 5.2' de verilen moment-kayma karakteristiğine sahip bir elektrik makinası, biri My=19

Nm' lik sabit, diğeri ise hızın karesi ile orantılı olan My = ky ω2 (ky: yük momenti sabiti)

şeklindeki fan tipi bir yük olmak üzere iki farklı yük momenti ile yüklenmiştir. Makinanın

çalışma noktaları fan tipi yük için A, B, C, D ve E iken, sabit yük momenti için ise A, F, G, H

ve K noktalarıdır. Farklı noktalar makinanın hız kontrolü için geriliminin değiştirilmesi ile

elde edilen farklı moment-kayma karakteristiklerine karşı düşmekte olup bu karakteristikler

1,2,3,4 ve 5 şeklinde numaralandırılmışlardır. Makinanın sabit bir yük ile yüklü olması

durumuna ilişkin gerilim ayarlı hız kontrolünde 220 V, 170 V ve 130 V a karşı düşen 1,2 ve

3 numaralı moment-kayma karakteristikleri ile sabit yük momentinin kesim noktaları olan A,

B ve F, kararlı çalışma noktaları oluştururken, G, H ve K noktaları karasız çalışma noktalardır.

Bu örnekten de tekrar görüldüğü gibi sabit yük momentlerinde gerilim genliğinin

değiştirilmesi ile hız ancak ns<n<nd şeklindeki dar bir aralıkta kontrol edilmektedir. Buna

karşılık aynı motorun hızın karesi ile değişen fan tipi bir yük momenti ile yüklü olması

durumunda A, B, C, D, E ve F noktaları kararlı çalışma noktaları oluşturacak ve makina bu

noktalardaki moment ve hız değerlerinde çalışacaktır. Görüldüğü gibi, bu duruma karşı düşen S1,

S2, S3, S4 ve S5 kayma değerleri ile oldukça geniş bir hız kontrol aralığı elde edilmektedir.

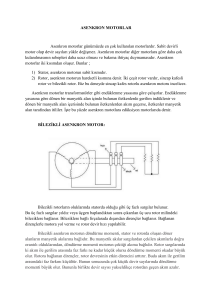

5.3 Kutup Sayısının Değiştirilmesi İle Yapılan Hız Kontrolü

Asenkron makinanın senkron hızı (boştaki nominal hızı) ns, stator geriliminin frekansına ve

makinanın stator sargılarının kutup sayısına bağlıdır.

ns =

60 f s

p

ifadesinden de kolayca görüldüğü gibi kutup sayısını değiştirmek senkron hızı doğrudan

etkilemektedir. Kutup sayısı arttırıldıkça motorun senkron hızı azalacaktır. Genelde bu şekilde

yapılan hız kontrolü ancak kademeli olarak yapılabilir ve genelde bu yöntemle motorun hızı

1/2 veya 1/3 oranında değiştirilebilmektedir. Örneğin nominal frekansı 50 Hz olan 2p=4 kutuplu

makinanın senkron hızı ns= 1500 dev/dak iken aynı makinada kutup sayısı 2p=8 yapıldığında

39

n s = 750 dev/dak olacaktır. Bu işlemin yapılabilmesi için stator faz sargıları, kutup sayısı

değiştirilebilecek şekilde özel yapılı olmalıdır. Kutup sayısını değiştirme sayısının arttırılması

motorun hızındaki değişimlerde yer alan kademeleri arttırmakla beraber genelde bir sargıdan

ikiden fazla farklı kutup sayısının elde edilmek için kullanımı gerekli anahtarların karmaşası

nedeniyle çok uygun değildir. Bu nedenle farklı sargı kullanılmasını gerektirir ki bu da yöntemin

ekonomik olmadığını göstermektedir. Şekil 5.3'te aynı faz sargısıyla toplam 4 ve 8 kutuplu bir

bağlantı görülmektedir. Endüstride en çok 2, 3 ve 4 hızlı motorlar kullanılır.

Şekil 5.3 Üç fazlı stator sargısının (a) 2p=8 kutuplu (b) 2p=4 kutuplu bağlantısı

5.4 Rotor Direncinin Değiştirilmesi İle Yapılan Hız Kontrolü

Bu yöntem sadece bilezikli asenkron motorlara uygulanabilir. Makinanın (5.3)’deki senkron hız

ve (5.5)'deki maksimum devrilme momenti denklemlerinden de görüldüğü gibi, bu büyüklükler

rotor direnci ile değişmemektedir. Buna karşılık denklem (5.4)'de verilen devrilme kaymasının

rotor direnci ile doğrusal olarak değiştiği görülmektedir. Şekil 5.4'de makinanın moment hız

karakteristiklerinin rotor direncine bağlı değişimleri verilmiştir. Rotor direncinin, dolayısıyla

rotordan akan akımın değiştirilmesiyle makinada hız kontrolü yapılabilmektedir; ancak boştaki

hız rotor direnci ile değiştirilemediğine göre hız kontrolü sadece makina yüklü iken

gerçekleştirilebilmektedir. Bu yöntemle oldukça geniş bir aralıkta hız kontrolü söz konusudur.

Bilezikli asenkron motorların rotor uçları dışarı alındığından, dışarıdan rotora direnç ilave

40

edilebilir. Her bir faza dengeli olarak dışarıdan eklenen bir dizi dirençle kademeli, ve

kayıplı olarak makinanın hızı değiştirilebileceği gibi statik Kramer, Scherbius bağlantıları

veya benzeri güç elektroniği devrelerinden yararlanılarak rotordaki enerjinin şebekeye

aktarılması sağlanıp bu işlem kayıpsız ve kademesiz olarak gerçekleştirilebilir. Rotora

direnç ekleyerek yapılan hız kontrolü, direnç ekleyerek gerçekleştirilen yol alma sürecinden daha

kayıplıdır. Bunun nedeni yol alma olayının kısa bir sürede gerçekleşip son bulmasından sonra

rotora eklenen dirençlerin devreden çıkarılmasıdır. Buna karşılık hız kontrolünde istenilen hız

değerlerine inebilmek için rotora bağlanan direnç değerinin, ayarlanan hız değeri boyunca sabit

kalması gerekir. Bu kayıplar, nominal yükle çalışma durumunda, özellikle daha büyük ilave

dirençlerin bağlanmasını gerektiren düşük hızlarda daha da artmaktadır. Rotor direnci