Eleco 2014 Elektrik – Elektronik – Bilgisayar ve Biyomedikal Mühendisliği Sempozyumu, 27 – 29 Kasım 2014, Bursa

Davlumbazlarda Kullanılan Tek Fazlı Sürekli Kondansatörlü

Asenkron Motor Analizi

Analysis of a Permanent Capacitor Split Phase Induction Motor

Used in Cooking Hood Applications

U. E. Doğru, N. G. Özçelik, L. T. Ergene

1

Elektrik Mühendisliği Bölümü

İstanbul Teknik Üniversitesi

[email protected], [email protected], [email protected]

Bu çalışmada, ev tipi bir uygulama olan davlumbazların fan

motoru olarak kullanılan tek fazlı daimi kondansatörlü

asenkron motorun performans testleri laboratuvar ortamında

gerçekleştirilmiştir. Gerçekleştirilen performans testlerinin

ardından sonlu elemanlar yöntemi kullanılarak, ileriki

çalışmalara temel oluşturması ve ışık tutması açısından analiz

edilmiştir. Sonlu elemanlar analizleri için için iki boyutlu

paket program (Flux2D) kullanılmıştır.

Özet

Bu çalışmada davlumbaz uygulamalarında sıkça kullanılan

daimi kondansatörlü tek fazlı asenkron motorlar performans

açısından incelenmiştir. Motorun sonlu elemanlar yöntemi

yardımıyla analizleri yapılmış, bu analiz sonuçları deneysel

sonuçlarla desteklenmiştir. Her iki yöntem sonucu elde edilen

veriler motor performansı açısından karşılaştırılmış ve

sonuçların uyumluluğu incelenmiştir.

2. Test Motoru

Abstract

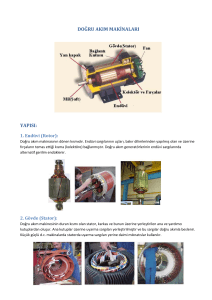

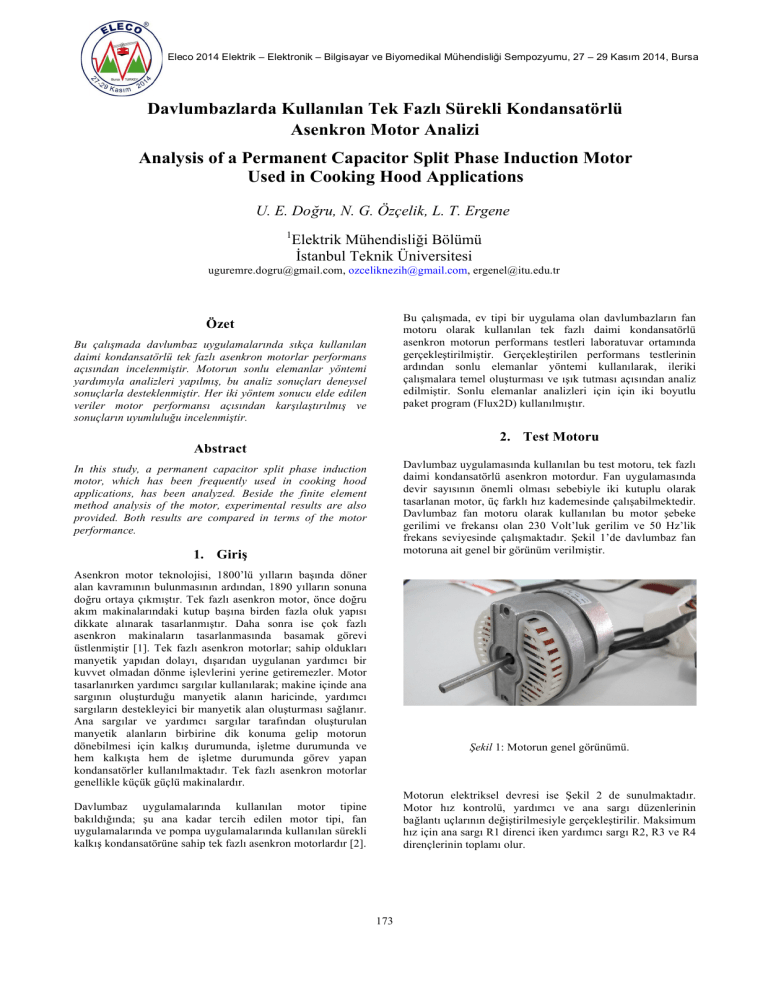

Davlumbaz uygulamasında kullanılan bu test motoru, tek fazlı

daimi kondansatörlü asenkron motordur. Fan uygulamasında

devir sayısının önemli olması sebebiyle iki kutuplu olarak

tasarlanan motor, üç farklı hız kademesinde çalışabilmektedir.

Davlumbaz fan motoru olarak kullanılan bu motor şebeke

gerilimi ve frekansı olan 230 Volt’luk gerilim ve 50 Hz’lik

frekans seviyesinde çalışmaktadır. Şekil 1’de davlumbaz fan

motoruna ait genel bir görünüm verilmiştir.

In this study, a permanent capacitor split phase induction

motor, which has been frequently used in cooking hood

applications, has been analyzed. Beside the finite element

method analysis of the motor, experimental results are also

provided. Both results are compared in terms of the motor

performance.

1. Giriş

Asenkron motor teknolojisi, 1800’lü yılların başında döner

alan kavramının bulunmasının ardından, 1890 yılların sonuna

doğru ortaya çıkmıştır. Tek fazlı asenkron motor, önce doğru

akım makinalarındaki kutup başına birden fazla oluk yapısı

dikkate alınarak tasarlanmıştır. Daha sonra ise çok fazlı

asenkron makinaların tasarlanmasında basamak görevi

üstlenmiştir [1]. Tek fazlı asenkron motorlar; sahip oldukları

manyetik yapıdan dolayı, dışarıdan uygulanan yardımcı bir

kuvvet olmadan dönme işlevlerini yerine getiremezler. Motor

tasarlanırken yardımcı sargılar kullanılarak; makine içinde ana

sargının oluşturduğu manyetik alanın haricinde, yardımcı

sargıların destekleyici bir manyetik alan oluşturması sağlanır.

Ana sargılar ve yardımcı sargılar tarafından oluşturulan

manyetik alanların birbirine dik konuma gelip motorun

dönebilmesi için kalkış durumunda, işletme durumunda ve

hem kalkışta hem de işletme durumunda görev yapan

kondansatörler kullanılmaktadır. Tek fazlı asenkron motorlar

genellikle küçük güçlü makinalardır.

Şekil 1: Motorun genel görünümü.

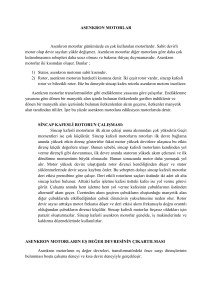

Motorun elektriksel devresi ise Şekil 2 de sunulmaktadır.

Motor hız kontrolü, yardımcı ve ana sargı düzenlerinin

bağlantı uçlarının değiştirilmesiyle gerçekleştirilir. Maksimum

hız için ana sargı R1 direnci iken yardımcı sargı R2, R3 ve R4

dirençlerinin toplamı olur.

Davlumbaz uygulamalarında kullanılan motor tipine

bakıldığında; şu ana kadar tercih edilen motor tipi, fan

uygulamalarında ve pompa uygulamalarında kullanılan sürekli

kalkış kondansatörüne sahip tek fazlı asenkron motorlardır [2].

173

Eleco 2014 Elektrik – Elektronik – Bilgisayar ve Biyomedikal Mühendisliği Sempozyumu, 27 – 29 Kasım 2014, Bursa

0.4 Moment

[Nm]

0.35

Maksimum hız

Orta hız

0.3

Minimum hız

0.25

0.2

0.15

0.1

0.05

0

Şekil 2: Motorun elektriksel eşdeğer devresi.

0

Hız düşürülürken ana sargı direnç değerleri artırılarak, hızın

azalması sağlanır. Bu durumda, minimum hız için ana sargı

direnç değeri R1, R2 ve R3 değerlerinin toplamı iken yardımcı

sargı R4 direnç değerine sahip olur. Elektriksel devreye ait

ilgili direnç değerleri Çizelge 1 de verilmektedir.

1000

2000

3000 Hız [min-1]

Şekil 4: Motor moment öz eğrileri

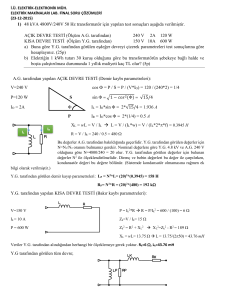

Şekil 3’te verilen öz eğriler test motorunun maksimum, orta ve

minimum hız kademelerine aittir. Testlere göre kalkış

momentleri maksimum, orta ve minimum hız değerleri için

sırasıyla ortalama 0,22, 0,11 ve 0,0775 Nm’dir. Dinamo fren

yardımıyla motor, üç hız kademesi için yüklenip kilitli rotor

konumunda çektiği akım ve ürettiği moment sonuçları Çizelge

2 de verilmektedir.

Çizelge 1: Elektriksel eleman büyüklükleri

Ölçüm Yapılan Uçlar

Direnç ve Kondansatör

değerleri

Kırmızı-Siyah (R1)

95,8 Ω

Siyah-Beyaz (R2)

40,1 Ω

Beyaz-Mavi (R3)

15,8 Ω

Mavi-Sarı (R4)

41,5 Ω

Hız kademesi

Kilitli Rotor

Akımı (A)

Kilitli Rotor

Momenti (Nm)

Kahverengi-Sarı (C)

5µF

Minimum Hız

0,628

0,067

Orta Hız

0,714

0,108

Maksimum Hız

0,944

0,203

Çizelge 2: Kilitli rotor test sonuçları

3. Performans Testleri

Test motoru, performans testleri için dinamo fren istasyonuna

bağlanmıştır. Motorun dinamofrene bağlandığı test düzeneği

Şekil 3 te verilmektedir.

Son olarak davlumbaz uygulamasının yükü olan fanın ihtiyaç

duyduğu moment değerleri tespit edilmiştir. Motor fana

bağlanarak üç ayrı hız kademesinde test istasyonunda

çalıştırılmıştır. Motorun şebekeden çektiği akım ve tükettiği

güç değerleri kaydedilmiştir. Bu değerler performans testleri

sonucunda elde edilen veriler ile eşleştirilerek, motorun o hız

kademesinde ürettiği yük moment değerleri belirlenmiştir.

Çizelge 3: Yük moment değerleri

Hız

Kademesi

Minimum

Şebekeden

Çekilen

Akım [A]

0,6

Şebekeden

Çekilen

Güç [W]

124

Yük

Moment

Değeri [Nm]

0,155

Orta

0,648

135

0,21

Maksimum

0,741

162

0,3

Şekil 3: Dinamo fren test istasyonu.

4. Sonlu Elemanlar Yöntemi ile Analiz

İlk olarak bağlantı noktaları değiştirilerek yapılan üç ayrı hız

kademesi için moment - hız öz eğrileri elde edilmiştir. Bunlara

ek olarak, kilitli rotor ve yükte testleri yapılarak motorun

akım, giriş gücü ve verim gibi parametrelerine ulaşılmıştır. Bu

testlere üç ayrı hız değeri için göre moment – hız grafiği Şekil

4 teki gibidir.

IEC-60034 standardına uygun olarak yapılan laboratuvar

performans testlerinin ardından davlumbaz fan motorunun,

sonlu elemanlar yöntemi ile analizi gerçekleştirilmiştir.

Motorda 16 stator, 24 rotor oluğu bulunmaktadır. Motorun

genel geometrik büyüklüklerinin listesi Çizelge 4 te

sunulmaktadır.

174

Eleco 2014 Elektrik – Elektronik – Bilgisayar ve Biyomedikal Mühendisliği Sempozyumu, 27 – 29 Kasım 2014, Bursa

Çizelge 4: Geometrik parametreler

Hava Aralığı

Stator Dış Çapı

Stator İç Çapı

Stator Oluk

Yüksekliği

Rotor Çubuk

Yüksekliği

Rotor Dış Çapı

Rotor Barı Üst

Yarıçapı

𝐿!ç =

0,195 mm

78 mm

41.12 mm

!!! !!" !!

!

ln(

!!" !

!!!

(1)

) (1) ile gösterilen denklemde p kutup çifti sayısını, µμ! hava

aralığı manyetik geçirgenliğini, 𝜏!" sargı adımını, 𝑁 sarım

sayısını, 𝐴! ise tel kesit alanını temsil etmektedir [3].

11,31 mm

8 mm

40,73 mm

1,40 mm

İlgili geometrik parametreler dikkate alınarak oluşturulan iki

boyutlu motor genel görünümü Şekil 5 te verilmektedir.

Şekil 7: Elektriksel eşdeğer devre.

Yapılan hesaplamalar doğrultusunda uç endüktans değeri 0,5

mH olarak belirlenmiştir. Her bir oluk sargı iletkeni ile temsil

edilirken; her bir oluk için uç endüktans değerleri de ayrı

olarak verilmiştir.

Üçüncü adım olarak da motorun malzemeleri belirlenmiş ve

bunlar geometrik yüzeylerle eşleştirilmiştir. Stator ve rotor

laminasyonu olarak kullanılan saca ait mıknatıslanma eğrisi

Şekil 8’de verilmiştir.

2 Şekil 5: Motor geometrik modeli.

1.5 B [T] Analizi gerçekleştirebilmek için fiziksel sınırlar ve problemler

tanımlanmıştır. Sonlu elemanlar yöntemi için gerekli olan ağ

yapısı oluşturulmuştur. Belirli bir zaman aralığı için çözümler

gerçekleştirilmiştir. Ağ yapısı üzerinde toplam olarak 46534

düğüm bulunmaktadır. Hava aralığı gibi manyetik akının ani

değişim gösterdiği bölgelerde yoğun ağ yapısı kullanılarak

çözümlerdeki hassasiyet artırılır. Motora ait ağ yapısını hava

aralığı bölgesinde gösteren bir kesit Şekil 6 da verilmektedir.

1 0.5 0 0 500 1,000 1,500 H [A/m] 2,000 2,500 Şekil 8: Laminasyon malzemesi B-H eğrisi.

Motor modelinin zamana bağlı elektromanyetik analizi

yapılmıştır. Uygulanan kaynak gerilimi 230 V tepe değere

sahiptir (Şekil 9) .

Gerilim [V] 400 300 200 100 0 -­‐100 0.00 -­‐200 -­‐300 -­‐400 Şekil 6: Model ağ yapısı.

Elektromanyetik çözümde manyetik ve elektriksel devreler

zamana bağlı olarak ani çözüm yapmaktadırlar. Motor için

oluşturulan elektriksel devre Şekil 7 de verilmiştir. İki boyutlu

analiz yapıldığından üçüncü boyut etkisi elektriksel devreye

uç sarım endüktansları eklenerek sağlanmıştır. Uç endüktans

paket boyu dışında kalan sargının eşdeğer endüktans değerine

denk gelmektedir.

0.05 0.10 0.15 Zaman [s] Şekil 7: Motor giriş gerilimi.

175

0.20 Eleco 2014 Elektrik – Elektronik – Bilgisayar ve Biyomedikal Mühendisliği Sempozyumu, 27 – 29 Kasım 2014, Bursa

Şekil 10 da stator ana sargı akım dalga şekli verilmiştir ve

0,70 A etkin değere sahiptir. Kalkışta oluşan akım darbesi

grafikte açıkça gözükmektedir.

0.6 0.5 Moment [Nm] 1.4 0.9 Akım [A] 0.4 -­‐0.1 0.00 -­‐0.6 0.05 0.10 0.15 0.20 0.4 0.3 0.2 0.1 0 0.00 -­‐1.1 0.05 0.10 Zaman [s] -­‐1.6 -­‐2.1 0.15 0.20 Şekil 11: Moment – zaman grafiği.

Zaman [s] Motorun farklı kayma değerlerinde yapılan sürekli hal

analizleri sonucunda elde edilen moment hız karakteristiği

Şekil 14 te verilmektedir.

Şekil 8: Akım-zaman grafiği.

Giriş gerilimi ve akımı bilgilerine ek olarak giriş gücü, geçici

hal hız – zaman ve moment – zaman özeğrileri sırasıyla Şekil

11, Şekil 12 ve Şekil 13 te verilmektedir. Motor girişte 160 W

elektriksel güç çekmektedir. Bu yapılan analizlerle de

doğrulanmıştır. Şekil 13 te verilen zamana bağlı moment

grafiğinde ortalama değer 0.3 Nm dir ve bu değer motorun

yük momenti değerini karşılamaktadır.

0.35 Moment [Nm] 0.3 Güç [W] 600 500 0.25 0.2 0.15 0.1 0.05 0 -­‐0.05 0 400 500 1000 1500 2000 2500 3000 3500 Hız [min-­‐1] 300 Şekil 12: Moment – hız değişimi

200 100 0 0.0 0.1 0.1 0.2 5.

0.2 Zaman [s] Yapılan bu çalışmanın ilk aşamasında davlumbaz

uygulamasında kullanılan tek fazlı daimi kondansatörlü

asenkron motorun laboratuvar ortamında standartlara uygun

testleri gerçekleştirilmiştir. Çalışmanın ikinci aşamasında ise

sonuçların doğruluğunu göstermek ve gelecekte yapılacak

çalışmalara ışık tutması için davlumbaz fan motorunun sonlu

elemanlar yöntemi ile analizi yapılmıştır.

Şekil 9: Giriş gücü – zaman grafiği.

3300 2800 Hız [min-­‐1] 2300 1800 Performans testleri sonucunda motor mil momentinin 0,3 Nm

olduğu ve motorun şebekeden 160 W güç çektiği tespit

edilmiştir. Sonlu elemanlar yöntemi kullanılarak elde edilen

analiz sonuçlarına göre motor mil momentinin 0,295 Nm ve

motorun şebekeden çektiği gücün 166 W olduğu

hesaplanmıştır. Performans test sonuçları referans noktası

alındığında, sonlu elemanlar yöntemi ile yapılan hesaplamalar,

üretilen mil momenti değeri için %1,6; şebekeden çekilen güç

değeri için ise %3,75 bağıl hata değerine sahiptir. Sonuçların

bağıl hata değerinin düşük olması, yapılan çalışmanın

performans testleri ile uyumluluğunu göstermektedir.

1300 800 300 -­‐200 0.00 -­‐700 -­‐1200 0.05 0.10 0.15 Sonuç

0.20 Zaman [s] Şekil 10: Geçici hal hız – zaman grafiği.

176

Eleco 2014 Elektrik – Elektronik – Bilgisayar ve Biyomedikal Mühendisliği Sempozyumu, 27 – 29 Kasım 2014, Bursa

6. Kaynaklar

[1] Lamme, B. G., “The story of the induction motor,”

American Institute of Electrical Engineers, Vol. 40, Issue. 3,

pp. 203-223, 1921.

[2] Fitzgerald, A.E., Kingsley C., Umans S.D., “Electric

machinery,” Indiana, ABD, Mc. Graw Hill Press, July 25,

2002.

[3] Ergene, L.T., Dönmezer, Y., “ A study of end turn

inductance calculation of BLDC motors,” International

Symposium on Power Electronics, Electrical Drives,

Automation and Motion, 2010.

177