T.C

KARADENİZ TEKNİK ÜNİVERSİTESİ

MÜHENDİSLİK FAKÜLTESİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ BÖLÜMÜ

CAM SAYDAMLIK KONTROLÜ

BİTİRME ÇALIŞMASI

180005 MEHMET BACANAK

180011 ABDULKADİR CENİK

TRABZON 2011

T.C

KARADENİZ TEKNİK ÜNİVERSİTESİ

MÜHENDİSLİK FAKÜLTESİ

ELEKTRİK-ELEKTRONİK MÜHENDİSLİĞİ BÖLÜMÜ

CAM SAYDAMLIK KONTROLÜ

BİTİRME ÇALIŞMASI

180005 MEHMET BACANAK

180011 ABDULKADİR CENİK

PROF. DR. SEFA AKPINAR

TRABZON 2011

ÖNSÖZ

Bizlere bu projenin yapımında baĢından sonuna kadar desteğini ve zamanını

esirgemeyen danıĢman hocamız Prof. Dr. Sefa AKPINAR’ a, projenin yapım süreci

boyunca yardımlarını aldığımız asistanlarımıza, bize çalıĢma ortamı sağlayan Karadeniz

Teknik Üniversitesi’ ne, beraber emek harcadığımız tüm arkadaĢlarımıza ve son olarak bu

günlere gelmemizde en çok emeği geçen ailelerimize teĢekkürlerimizi bir borç biliriz.

Mehmet BACANAK

Abdulkadir CENĠK

180005

180011

TRABZON 2011

II

İÇİNDEKİLER

ÖNSÖZ ................................................................................................................................... I

ĠÇĠNDEKĠLER ......................................................................................................................II

ÖZET ................................................................................................................................... IV

SEMBOLLER ...................................................................................................................... V

KISALTMALAR ................................................................................................................ VI

1. GĠRĠġ

1.1.CAM SAYDAMLIK KONTROLÜ .................................................................... 1

1.2.ÇALIġMA TAKVĠMĠ ......................................................................................... 3

2. MALZEMELERĠN TANITILMASI

2.1. DOĞRU AKIM MOTORU ................................................................................ 4

2.1.1. Doğru Akım Motorunun Yapısı ................................................................. 5

2.1.1.a. Stator .................................................................................................. 5

2.1.1.b. Rotor .................................................................................................. 6

2.1.1.c. Gövde ................................................................................................. 6

2.1.1.d. Yatak .................................................................................................. 7

2.1.1.e. Fırça-Kolektör Düzeneği ................................................................... 8

2.1.2. Fırçasız Doğru Akım Motorları ................................................................. 8

2.2. TAġIMA BANDI ............................................................................................... 9

2.3. CAMLAR ......................................................................................................... 10

2.4. STEP MOTOR.................................................................................................. 11

2.4.1. Step Motorun Sürülmesi .......................................................................... 12

2.5. DĠġLĠ ÇARK – PĠNYON SĠSTEMĠ ................................................................ 13

2.6. DC GÜÇ KAYNAĞI ........................................................................................ 14

2.7. KONTROL DEVRESĠ ..................................................................................... 15

2.7.1. Direnç ...................................................................................................... 15

2.7.2. Röle.......................................................................................................... 17

2.7.3. Transistör ................................................................................................. 18

2.7.4. LDR(Light Dependent Resistance) ......................................................... 19

2.7.5. Lazer ........................................................................................................ 20

2.7.6. Kristal Osilatör ........................................................................................ 21

2.7.7. Mercimek Kondansatör ........................................................................... 22

III

2.7.8. ULN2003 Entegresi ................................................................................. 23

2.7.9. PIC16F877 ............................................................................................... 23

3. PROJENĠN ÇALIġMA SÜRECĠ

3.1. BANT MOTORU VE BANDIN ÇALIġTIRILMASI ..................................... 25

3.2. LAZER – LDR DÜZENEĞĠ ............................................................................ 27

3.3. CAMI BANTTAN AYIRAN DÜZENEK ....................................................... 30

3.4. PIC16F877’ NĠN YAZILIMI VE AÇIKLAMASI ........................................... 31

4. DEĞERLENDĠRME VE SONUÇ

4.1. DEĞERLENDĠRME ........................................................................................ 36

4.2. SONUÇ ............................................................................................................. 36

KAYNAKLAR .................................................................................................................... 38

IV

ÖZET

Endüstriyel bir süreç olarak örnek verebileceğimiz “cam üretim sürecinin” bir aĢaması

olabilecek projemizde, üretilen camın kırılganlık ve sağlamlık testinden geçtikten sonra bir

de saydamlık testine tabii tutulması üzerine bir araĢtırma yaptık. Günlük hayatımızda bir

çok alanda kullanılan camların görüĢ netliği açısından temiz ve olabildiğince saydam

olması gerekir. Tabi ki baĢka amaçla üretilen diğer saydam olmayan camlar konumuz

dıĢındadır. Örneğin buzlu camlar, aynalı camlar gibi. Bizim konumuz dahilindeki camlar;

araç camları, bina camları, gökdelenlerin cephelerinde kaplı camlar olabilir. Ayrıca

bilimsel alanda gözlük camları, mikroskobik camlar, mercekler gibi görüĢün önemli

olduğu alanlarda da bu projenin detaylı ve geliĢtirilmiĢ halinden yararlanılabilir.

V

SEMBOLLER

İSİM

SEMBOL

BİRİM

Kuvvet

N

Newton

Manyetik Alan

T

Tesla

Akım

A

Amper

Gerilim

V

Volt

Direnç

Ω

Ohm

Uzunluk

m

Metre

Uzunluk

cm

Santimetre

Yarıçap

r

metre

Öz direnç

(rho)

Öz iletkenlik

(kapa)

Kapasite

F

Farad

Güç

W

Watt

Moment

Nm

Newton metre

Açısal Hız

ω

r/s

Kilo

k

Mega

M

Mili

m

Mikro

μ

Nano

n

Piko

p

VI

[radyan/saniye]

KISALTMALAR

ĠSĠM

LASER

KISALTMASI

Light Amplification by Stimulated Emission of Radiation

LDR

Light Dependent Resistance

PVC

Polivinil - Klorür

PLC

Programmable Logic Controller

FET

Field Effect Transistor

DC

Direct Current

AC

Alternating Current

IGBT

Insulated Gate Bipolar Transistor

PIC

Peripheral Interface Controller

CCS

Custom Computer Services

ppm

Parts Per Million

MOSFET

CD

DVD

Metal Oxide Semiconductor Field Effect Transistor

Compact Disc

Digital Versatile Disc

PROM

Programmable Read Only Memory

RAM

Random Access Memory

EEPROM

OTP

Electrically Erasable Programmable Read-Only Memory

One-Time Programmable

VII

1

BÖLÜM 1

GĠRĠġ

1.1. CAM SAYDAMLIK KONTROLÜ

Projenin adından da anlaşılacağı gibi camların saydamlık kontrolünü yapacak bir sistem

geliştirdik. Bu sistem; belirli ebatlarda kesilmiş dikdörtgen şeklinde camların saydamlığını

kontrol edecek, saydam olmayan camları ise ayıracaktır.

Endüstriyel üretim sürecinde sürekliliği sağlayan en önemli sistemlerden birisi olan

konveyör ( taşıma bandı ) sistemini projemizde kullanmak istedik. Kontrol edilecek

camları bir cam fabrikasında üretilen camlar olarak hayal edelim. Üretilen camlar çeşitli

aşamalardan geçecektir. Taşıma bandı, bu aşamaları hem hızlandıracak hem de üretim

sürecinin sürekliliğini sağlayacaktır. Biz de camların saydamlık kontrolünü geliştirmiş

olduğumuz lazer düzeneği ile camlar taşıma bandı üzerinde

hareket halinde iken

yapacağız. Eğer camlar istenilen seviyede saydam ise sistem hiç duraklamadan camları

taşıma bandı üzerinden taşımaya devam edecektir. Eğer camlardan her hangi birisinde

saydamlığı bozan bir durum olduğunda o cam, bir dişli çark-pinyon sistemin önünde

duracak ve cam banttan ayrılacaktır. Bu aşamadan sonra sistem çalışmasına devam

edecektir. Şekil 1.1.„ de bu sistemin düzeneği basit haliyle gösterilmiştir.

Şekil 1.1. Cam saydamlık kontrolü sisteminin basit gösterimi

2

Biraz daha detaylı bir şekilde ifade edecek olursak, bant hareket halinde iken, bant

doğrultusuna dik durumda camı kaplayacak şekilde üst üste binmiş lazer ışıkları camın

üzerine düşüreceğiz. Lazerlerin tam karşısında duran sıralı şekilde LDR (light dependent

resistance) dediğimiz foto dirençlerin üzerine düşen lazer ışınlarının değişimine göre bir

algılama devresi oluşturacağız.

Böylece, cam ilerlerken üzerinde bir leke veya saydamlığını bozacak bir durum

karşısında lazerden LDR‟ye ışık düşmeyecek ve direnci değişerek bir transistörün bazını

tetikleyeceğiz. Bu sayede devremizdeki durumun değişmesiyle lekeli camı tespit etmiş

olacağız. Tespit edilen cam, bantta ilerleyip belli bir mesafe sonra duracak ve bir step

motor yardımıyla bir dişli çark - pinyon üzerinden banttan çıkarılarak dışarı alınacaktır.

Sağlam olan camlarda ise LDR üzerine ışık sürekli düşeceğinden transistörde tetiklenme

olmayacak ve cam hiç durmadan taşıma bandının sonuna kadar devam etmiş olacaktır.

Tezimizde öncelikle sistemde kullandığımız malzemeleri ve devreleri tanıtacağız. Bu

malzemeler hakkında kısa bilgiler vereceğiz. Malzemelerin özellikleri ve ne amaçla

kullanıldıklarını açıklayacağız. Bundan sonraki aşamada ise sistemin çalışma prensibini bir

süreç şeklinde ele alacağız. Aşama aşama sistemin bölümlerinden bahsedip bu bölümlerde

kullandığımız elemanların özelliklerinden bahsedeceğiz. Ayrıca ilk bölümde anlattığımız

malzemeleri kendi sistemimize uydurmak için ne gibi değişiklikler yaptığımızı , ne şekilde

kullandığımızı, hangi durumlarda problemlerle karşılaştığımızı ve bu problemlere ne gibi

çözümler bulduğumuzu anlatacağız. Son olarak ise tasarlamış olduğumuz bu sistem

hakkındaki önerilerimizi ve değerlendirmelerimizi ele alacağız.

Projeye başlamadan önce olması gerektiği şekilde bir çalışma takvimi yaptık. Tablo

1.1.‟ de bu takvime göre yapacağımız işleri belirli zaman aralıklarında programlayarak tüm

işlemlerin planlı bir şekilde ilerlemesini sağlamaya çalıştık.

3

1.2. ÇALIġMA TAKVĠMĠ

Tablo 1.1. Çalışma Takvimi

Şubat 2011

Proje

Mart 2011

Nisan 20011

Mayıs 2011

Hakkında

Yorumlamalar

X

Tasarım

Araştırması

X

X

Simülasyon

Çalışmaları

X

X

Elektronik

Malzeme Temini

Board

X

Üzerinde

Denemeler

X

X

Fiziki Düzeneğin

Yapımı

X

Tez Yazılması

X

4

BÖLÜM 2

MALZEMELERĠN TANITILMASI

2.1. DOĞRU AKIM MOTORU

Doğru akım elektrik enerjisini mekanik enerjiye dönüştüren makinelere doğru akım

motorları denilmektedir. Bu motorlar stator kısmında oluşturulan sabit manyetik alanın

rotorda oluşan sabit manyetik alanı itmesi veya çekmesi prensibi doğrultusunda

çalışmaktadır. Bu prensibe göre manyetik alan etkisi altında bulunan bir iletkenin

içerisinden akım geçirildiğinde bu iletkene bir kuvvet etkimektedir. Bu prensip Lorentz

Yasası adını almaktadır. Bu yasanın matematiksel ifadesi (2.1) no ‟ lu formüldeki gibidir.

(2.1)

F: Kuvvet

[N] (Newton)

B: Manyetik alan

[T] (Tesla)

i: İletkenden akan akım [A] (Amper)

l: İletkenin uzunluğu

[m] (Metre)

Şekil 2.1. Manyetik alan etkisinde bulunan çerçeveye etkiyen kuvvet

5

Şekil 2.1.„de N ve S kutuplarından oluşturulmuş sabit bir manyetik alan etkisinde kalan

iletken çerçevenin içerisinden bir akım geçirildiğinde iletkene etkiyen kuvvetlerin yönleri

gösterilmiştir. Bu kuvvetler manyetik alana ve çerçeve içerisinden akan akıma dik yönde

etki etmektedir. Doğru motorlarında da bu kuvvetten yararlanılarak rotorun dönmesi

sağlanmaktadır.

2.1.1. Doğru Akım Motorunun Yapısı

Doğru akım motorları stator (sabit kısım), rotor (hareketli kısım), yatak, gövde, fırça ve

kolektörden oluşur. Bu kısımlar hakkında kısaca bilgi verelim.

2.1.1.a. Stator

Hareketli kısım olan rotoru çevreleyen ve gövdenin iç kısmına oturtulan birbirinden

yalıtılmış ince sac levhalardan oluşturulan yapıdır. Statorun görevi ana ve yardımcı

kutupları taşıma ve bu kutupların oluşturduğu manyetik akıya küçük dirençli yol

sağlamaktır. Uyarma sargısı adı verdiğimiz sargılar ana kutuplar üzerine yerleştirilmiştir.

Bu sargılar gerilim endüklenmesi için gerekli olan uyarma alanını meydana getirirler. Ana

kutupların rotora bakan uçları genellikle yarım ay şeklindedir. Uyarma sargıları motorlara

göre değişiklik arz etmektedir. Bu sargılar seri, şönt veya serbest olarak bağlanabilirler.

Statorda bulunan yardımcı kutuplar şekil ve görev olarak ana kutuplardan farklıdır. Bu

kutuplar endüvi reaksiyonunu azaltarak komütasyonu düzenlerler. Yardımcı kutuplar

endüvi sargısına seri ve ters kuplajlı olarak bağlanırlar. Şekil 2.2.„ de bir doğru akım

motorunun statoru gösterilmiştir.

Şekil 2.2. Statorun yapısı

6

2.1.1.b. Rotor

Birbirinden yalıtılmış ince sac levhalarının bir araya getirilmesi ile oluşturulan rotor

motorun hareketli kısmıdır. İnce sac levhalarının belirli şekiller verilerek oluşturulması

demir kayıplarını en aza indirmektir. Rotorlar miller üzerine yerleştirilir. Rotorun dönmesi

ile mil üzerinden mekanik enerji alınır. Alınan mekanik enerji iş makinelerine aktarılır.

Rotor saçlarına oluklar açılarak iletkenler yerleştirilir. Bu iletkenlerin sayısı motorun

büyüklüğüne veya yapısına göre değişir. Rotor sargısının enerjisi fırça kolektör düzeneği

veya kontrolör tarafından sağlanmaktadır. Rotorun çalışması ve sargılardan akım

geçmesinden dolayı oluşan ısıyı dışarı atmak için rotorun bir tarafına pervane eklenir.

Böylece motorun soğutulması sağlanmış olur. Sürtünme kayıplarını azaltmak için rotorun

yatakları rulman tipinde yapılır. Şekil 2.3.„ te rotorun yapısı gösterilmiştir.

Şekil 2.3. Rotor yapısı

2.1.1.c. Gövde

Mekanik dış etkilere karşı motoru koruma amacı ile yapılan genellikle dökme demirden

veya çelikten imal edilen kısımdır. Ayrıca statoru ve yataklar üzerinden rotoru

taşımaktadır. Çoğu zaman radyatör dilimlerine benzer çıkıntılı olarak yapılırlar. Bunun

nedeni dış ortama bakan yüzey alanını artırarak motorun daha çabuk soğumasını

sağlamaktır. Gövde üzerinde her motorun işaret plakası bulunmaktadır. Bu plakada

motorun nominal gücü, gerilimi, akımı ve bazı özellikleri verilir. Gövdedeki diğer önemli

bölüm terminal kutusudur. Bu kutuda motordaki sargıların uçları çıkartılır ve bu uçlar

standart biçimde belirtilir.

7

A-B: Rotor (endüvi) sargısı uçları

C-D: Şönt uyarma sargısı uçları

E-F: Seri uyarma sargısı uçları

G-H: Yardımcı kutup sargısı uçları

I-K: Serbest uyarma sargısı uçları

Şekil 2.4. Elektrik motor gövdesi

Şekil 2.4.„ te elektrik motorunun gövdesi ve motorun hızını düşüren redüktör sistemi

gösterilmiştir.

2.1.1.d. Yatak

Yataklar rotorun rahatça dönebilmesini, az kayıplı olmasını, ve gürültüsüz çalışmasını

sağlar. Yatakların sık sık bakımı yapılmalıdır. Bakım yapılmazsa yatakta oluşan

sürtünmeler komütasyonun bozulmasına neden olur. Ayrıca yatakta oluşabilecek en ufak

arıza rotorun dönüşünü etkilediğinden motorun veriminin oldukça düşmesine neden olur.

8

2.1.1.e. Fırça-Kollektör Düzeneği

Rotor sargılarının enerjilendirilmesi için fırça - kollektör düzeneklerinden faydalanılır.

Rotor sargılarının uçları belirli kurallara göre kolektör dilimleri üzerinden birbirlerine

bağlanırlar. Fırçalar kolektör dilimlerine temas ettirilir. Fırçalar genellikle grafitten

yapılırlar ve içerisine iletkenliği artırmak için bakır tozlar ilave edilir. Fırça ve kolektör

takımının kıvılcım olayından dolayı çabucak kirlenmesi bunların sık sık bakıma alınmasını

gerektirir. Bu da bu motorların tercih edilmemesine bir etken oluşturmaktadır. Bu sebepten

ötürü fırçasız doğru akım motorları geliştirilmiştir.

2.1.2. Fırçasız Doğru Akım Motorları

Fırçasız doğru akım motorlarında, rotor sargılarının enerjisini sağlamak için fırça ve

kolektör ikilisi yerine elektronik anahtarlar kullanılır. Komütasyon olayı bu elektronik

anahtarlar yardımı ile gerçekleştirilir. Bu sayede fırça kolektör ikilisinin neden olduğu

sürtünme ve kıvılcım sorunu ortadan kalkmış olmaktadır. Bu durumda motor daha yüksek

hızlara çıkabilmektedir. Ayrıca motorun hassas hız kontrolü de yapılabilmektedir. Şekil

2.5.‟ te fırçasız doğru akım motoru gösterilmiştir. Bu motorların verimleri oldukça

yüksektir, ömürleri uzundur. Fırçasız doğru akım motorları bu özelliklerinden ötürü daha

çok tercih edilirler. En önemli dezavantajı ise sensör ve iletken malzeme gerektirmesidir.

Sensörler oldukça pahalı elemanlar olduğundan motor maliyetini artırır.

Şekil 2.5. Fırçasız Doğru Akım Motoru

9

2.2. TAġIMA BANDI

Taşıma sistemlerinde döner hareketten yararlanılması yanında doğrusal hareket

edebilen sistemlere de ihtiyaç duyulur. Doğrusal hareket direkt olarak elde edilemez.

Bunun için döner hareket fonksiyonunu kullanarak doğrusal hareket edebilen sistemlerin

türetilmesi yoluna gidilmiştir. Taşıma bantları iki silindir makara ve bu makaralar üzerine

sarılmış banttan elde edilir. Bant silindir üzerinden kaydırılarak hareket ettirilir.

Makaralardan biri veya birçoğu enerjilendirilerek ileri veya geri yönde bant üzerindeki

nesneler taşınır. Enerjilendirilen makara sürücü makara, enerjisiz kalan makara ise ara

makara olarak isimlendirilir. Taşıma bantları 19. yy ‟ dan bu yana kullanılmaktadır.

Kömür, altın, cevher gibi ürünlerin taşıma zorluğundan dolayı bant sistemlerinde değişik

gelişimler olmuştur. Çeşitli firmalar taşıma sistemlerini dünyaya tanıtmışlardır. Bant

maddesi olarak çeşitli maddeler kullanılmıştır. Kauçuk, çelik, plastik, kağıt gibi

maddelerden taşıma bantları oluşturulmuştur.

Şekil 2.6. Taşıma bandı (http://www.atcimakina.com.tr/karton_koli_tasima_bandi.html)

Şekil 2.6. teki taşıma bandını örnek olarak açıklayalım. Bu taşıma bandı karton kolileri

taşımak maksadıyla üretilmiş olup gövdesi paslanmaz çelikten,

taşıyıcı konveyör ise

kabartılmış PVC‟ den imal edilmiştir. Taşınacak malzeme aynı yükseklikte bir noktadan

başka bir noktaya taşıyabilmektedir. Bunun yanında belli bir yükseklikten başka bir

yüksekliğe de ayarlanabilir yükseklik ayarıyla taşıma yapabilir. Tekerlekleri sayesinde

bandın

taşınması

kullanılabilmektedir.

kolaylaştırılmıştır.

Bandın

çalışma

yönü

her

iki

yönde

de

Bandın bu özellikleri bandı endüstriyel alanlarda son derece

kullanılabilir hale getirmiştir.

10

Taşıma bantları endüstride birçok alanda kullanılmaktadır. Fabrikalarda ürünleri bir

yerden başka bir yere götürme işlemlerinde taşıma bantları kullanılır. Cam şişe dolum ve

kapaklama işlemlerinde doldurulan veya kapaklanan ürünlerin, başlangıç noktalarından

son bulacakları kasa veya kutulama yapılacak ünitelere iletilmesi taşıma bantları ile

gerçekleştirilir. Taşıma bantlarının kullanım alanlarına daha çok örnek verecek olursak;

sigara paketleme işlemleri tamamlandıktan sonra onar adetlik kutularla bir bütün halinde

paketleme işlemlerinde, sağlık sektörlerinde ilaç paketleme işlemlerinde, havaalanlarında

yolcu valizlerinin tesliminde, maden ocaklarında, matbaa basım yerlerinde vb. birçok

yerde kullanılırlar. Bir diğer örnek otomobillerin üretilmesi aşamasında, araçların her bir

parçalarının montajları araç konveyör sistem üzerinde ilerlerken aşamalar halinde

yapılmaktadır. Bu üretimi son derece hızlandırmakta ve üretim yapan şirkete büyük bir

ekonomi sağlamaktadır. Bizim projemizde ise camların saydamlık kontrol süreci ile

saydam olan camlar ve saydam olmayan camların birbirinden ayırt edilerek işletilmesi

taşıma bandı hareket halinde iken sağlanacak, herhangi bir problem olmadığı müddetçe

bant durmadan bu süreç devam edecektir. Saydam olmayan bant tespit edilince bant

durdurularak sürecin dışına çıkarılacaktır.

2.3. CAMLAR

Camlar günlük hayatın her anında karşı karşıya olduğumuz cisimlerdir. Birçok alanda

camlardan faydalanmaktayız. Camları saydam olanlar ve saydam olmayanlar diye ayırt

edersek, saydam olan camlar için ışığı ve görüntüyü tam olarak geçirmesi beklenir. Bunun

için olabildiğince itinalı şekilde üretilmelidir. Yapmış olduğumuz projede camların

kontrolünü yapacak, saydam olup olmamasına sınıflandıracağız. Bunun için 8x6 cm

ebatlarında camlar kullanacağız. Bu camların bant üzerinde dik bir şekilde ilerlemesi için

de camları takozlara oturtacağız. Şekil 2.7.„ de projede kullandığımız camlar gösterilmiştir.

Şekil 2.7. Takoza oturtulmuş cam

11

2.4. STEP MOTOR

Step motorunun Türkçe karşılığı adım motorudur. Motora enerji verildiğinde milini

adım adım hareket ettirmektedir. Motorun tasarımına bağlı olarak bu adımlar belirli

derecelerde olabilir. Adım sayısı 360° lik bir turunu kaç adımda attığına bağlıdır. Motor

milinin hareketi ve konumunun hassas olarak yapılması gereken yerlerde sıklıkla kullanılır.

Saat yönünde veya tersi yönünde dönebilirler. Şekil 2.8.„ de adım motorunun şekli

gösterilmiştir. Adım motorunun davranışı onu besleyen güç kaynağına bağlıdır. Elde edilen

darbeler mikro işlemciler tarafından kontrol edilir. Bu sayede adım sayısı bilinmektedir.

Şekil 2.8. Step motor

Step motorlar 5 veya 6 uçlu olabilirler. Anahtarlar yardımı ile her bir sargı ayrı ayrı

enerjilendirilerek rotorun o sargı karşısına gelmesi sağlanabilir. Sargılara uygulanan

gerilimin polaritesi değiştirildiğinde devir yönü de değiştirilmiş olur. Dönme açıları step

motorlar için ayırt edici bir özelliktir. Daha düşük derece dönen adım motorları daha

hassas çalışma olanağı sunar. Dönme açıları stator ve rotor kutup sayısına bağlı olarak

değiştirilir. Sargılara enerji verilmediği sürece rotor konumunu korumaktadır.

12

Şekil 2.9. Step motorda sargıların durumu

Step motorun stator sargılarına Şekil 2.9.„ daki gibi anahtarlar yardımıyla sıralı biçimde

enerji verilir. Bunun amacı stator içerisinde döndürme etkisine sahip bir manyetik alan

oluşturmaktır. Buna durumda motorun içindeki hareketli kısım olan rotor, bobinlerin

sırayla oluşturmuş olduğu manyetik alanla polarize oluşturarak adım adım hareket

etmektedir.[1]

2.4.1.Step Motorun Sürülmesi

Step motorları çalıştırabilmek için çeşitli sürücü devrelere ihtiyaç duyulmaktadırlar. Bu

devreler bilgisayar, mikroişlemci ve PLC üniteleri ile kontrol edilmektedir. Bu sürücü

devrelere örnek verecek olursak npn transistörlü anahtarlama elemanları ile, ULN2003

entegresi ile, MOSFET güç transistörleri ile, UCN5804B entegre devresi ile, L297+L298

entegreli devrelerden sürücü devresi oluşturulabilir. Bu sürücü devrelerin birbirlerine göre

üstünlükleri bulunur. Npn transistörlü sürücü devresinde transistör bacaklarıyla

uğraşmaktansa, ULN2003 entegresi kullanmak bu sorunu ortadan kaldırmamıza yardımcı

olur. MOSFET transistörlü sürücü devresi oluşturmak, transistörlü devreye göre daha iyi

bir seçimdir. MOSFET‟ lerin anahtarlama hızları yüksektir ve giriş dirençleri oldukça

büyüktür. Bu özellik sayesinde kontrolör devrelerine direkt olarak bağlanabilirler.

UCN5804B entegresinde ise adım girişi, yarı adım girişi ve yön girişleri bulunur.

13

2.5.DĠġLĠ ÇARK - PĠNYON SĠSTEMĠ

Dişli çark – pinyon mekanizması birbirine geçerek döner hareketten doğrusal hareket

elde etmemizi sağlar. Bu sistemler günlük hayatımızda veya endüstride bir çok alanda

kullanılmaktadır. Kapı açma mekanizmaları bu sisteme en güzel örnektir. Bu tür

sistemlerde motor miline sabitlenmiş dairesel bir dişli çark, hareketli düz bir dişli takımına

oturtulur. Böylece motor çalıştırıldığında dönen mil, çarkı da döndürmüş olur. Bu durumda

çarkın oturtulduğu dişli takımı da çarkın dönmesinden ötürü ileri veya geri yönde doğrusal

bir şekilde hareket etmiş olur. [2] Şekil 2.10.„ da projede kullanacağımız dişli çark - pinyon

sistemi gösterilmiştir.

Şekil 2.10. Dişli çark – pinyon sistemi

Örnek olarak bir kapı açma mekanizmasını düşünelim. Kapının alacağı yol, doğrusal

hareket yapan dişlinin aldığı mesafeye bağlıdır. Bu mesafe de doğrudan motor milindeki

dişlinin yarıçapına ve devir sayısına bağlıdır. Kapının aldığı mesafeye “L” , dişli çarkın

yarıçapına “r” , dişli çarkın devir sayısına da “ n “ diyelim. Bu iki düzenek arasındaki

matematiksel ifade denklem (2.2) deki gibi elde edilir.

(2.2)

Bu denkleme göre, bu sistemle çalışan bir kapıyı 5 metre hareket ettirelim. Çarkın

yarıçapı 3 cm olsun. Bu durumda motorun kaç devir atması gerektiğini hesaplayalım. (2.2)

no ‟ lu denklemden (2.3) no ‟ lu denklemi elde ederiz.

(2.3)

Değerler yerine konulduğunda devir sayısı n = 26,5 olduğu görülmektedir.

14

2.6.DC GÜÇ KAYNAĞI

Elektronik devrelerin birçoğunun çalışması için doğru akıma ihtiyaç vardır. Normal

şebekemiz alternatif akım olduğundan, doğru akıma olan gereksinim alternatif akımı doğru

akıma çeviren doğrultucular tarafından karşılanır. Doğrultucular üç kısımda incelenebilir.

1. Yarım dalga doğrultucular: Alternatif sinyalin sadece tek alternansını filtre eden

doğrultuculardır.

2. Tam dalga doğrultucular: Alternatif akımın her iki alternansını da doğrultan

doğrultuculardır.

3. Köprü tipi doğrultucular: Tam dalga doğrultucu gibi alternatif akımın iki alternansını da

doğrultur. Bu doğrultucular daha iyi filtre sağlarlar.

Doğrultucular kontrollü, yarı kontrollü ya da tam kontrollü olarak tasarlanabilirler. Bu

kullanılan yarı iletken anahtarlama elemanlarının çeşidine bağlıdır. Anahtarlama

elemanları olarak diyot, tristör, transistör, IGBT, MOSFET gibi elemanlar kullanılır.

Beslenecek elektronik ekipmanların ihtiyaçlarına göre değişik genliklerde DC gerilime

gereksinim vardır. Bu sebepten ötürü güç kaynaklarının çıkışları farklı DC kademelerinde

olabilir. Örnek olarak, 220 AC gerilimi, ±5V ve ±12V DC gerilime çeviren güç kaynakları

gibi. Şekil 2.11.„ de projede kullanacağımız güç kaynağı gösterilmiştir.

Şekil 2.11. Bilgisayar güç kaynağı

15

2.7.KONTROL DEVRESĠ

Endüstriyel bir süreçte, her yapılacak işlemi kontrol eden bir sistem vardır. Bu sistemler

endüstri firmalarının gereksinimi doğrultusunda işlemektedir. Her firma kendi üretim

standardına göre üretim aşamalarını en ekonomik, en hızlı, en güvenli bir şekilde

uygulamayı kendine görev edinmiştir. Bu koşullar altında herhangi bir süreci kontrol eden

elektronik devrelerini de en uygun biçimde uygulamaya koymak gerekir.

Projemiz hakkında giriş bölümünde kısa bir bilgi sunmuştuk. Biz de bu projeye göre en

uygun devreyi kurmaya çalıştık. Camların saydamlığını kontrol edip, saydam olmayan

camları sistemin dışına atmayı düşünüyoruz. Bu işlemin kontrolünü PIC (Peripheral

Interface Controller) ile yapmaya karar verdik. Bunun için bir adet 16F877 entegresi

kullanacağız. Yazılımını ise CCS ( Custom Computer Services ) Compiler ile yazacağız.

Motorların çalıştırılıp durdurulmasını ise röleler üzerinden sağlayacağız.

Devremizde kullanılan elemanları kısaca tanıtalım.

2.7.1. Direnç

İçerisinden akım akan elemanların, akıma karşı göstermiş olduğu direnmedir. Birimi

ohm (Ω) dur. Buradan da anlaşılacağı gibi direnci büyük olan elemanların içerisinden

akımın akması zordur. Dirençler devrelerde üzerilerinde gerilim düşümü oluşturmak için

kullanılırlar. Böylece bu gerilim düşümlerine göre devrelerin diğer kısımlarıyla olan

ilişkiler sağlanır. Direnci sabit olan iki ayrı elemana farklı gerilimler uygularsak, bu

elemanların içerisinden akan akımlar da farklı olacaktır. Gerilimi yüksek olandan büyük

akım, düşük olandan küçük akım akar. Ohm Kanunu‟ nun matematiksel ifadesi (2.4) no‟ lu

denklemde gösterilmiştir.

[Ω ]

(2.4)

Direnç (R) değeri gerilimin (V), akıma (I) bölünmesiyle elde edilebilir. Malzemelerin

direnç değerleri malzemelerin yapısına göre değişiklikler gösterir. Bu değerler malzemenin

uzunluğu, kesiti ile öz dirençlerine veya öz iletkenliklerine bağlıdır. Bu büyüklükler

üzerinden direncin hesaplanması ise (2.5) ve (2.6) no‟ lu denklemler elde edilir.

16

[Ω ]

(2.5)

[Ω]

(2.6)

formülleriyle bulunur.

: Malzemenin öz direnci

: Malzemenin öz iletkenliği

: Malzemenin uzunluğu

: Malzemenin kesit alanı

Elektrik – elektronik sektöründe kullanılan tüm devrelerdeki dirençlerin üzerlerinde

onların değerlerini okuyabileceğimiz renkli kodlar bulunmaktadır. Bu kodlar sayesinde

dirençleri ölçmeden hangi direnç değerine sahip olduklarını kolaylıkla anlayabiliriz.

Tablo 2.1 . Direnç değerlerinin okunması

DİRENÇ KODLARI

1.

2.

3. bant

4. bant

Isıl

bant

bant

(çarpan)

(tolerans)

katsayısı

0

00

×100

Kahverengi 1

1

×101

±1% (F)

100 ppm

Kırmızı

2

2

×102

±2% (G)

50 ppm

Turuncu

3

3

×103

15 ppm

Sarı

4

4

×104

25 ppm

Yeşil

5

5

×105

±0.5% (D)

Mavi

6

6

×106

±0.25% (C)

Mor

7

7

×107

±0.1% (B)

Gri

8

8

×108

±0.05% (A)

Beyaz

9

9

×109

Renk

Siyah

Altın

×0.1

±5% (J)

Gümüş

×0.01

±10% (K)

Renksiz

±20% (M)

17

Tablo 2.1.‟ de, 1. ve 2. bantlar rakamları gösterir. 3. bant rakamların yanına

eklenecek kaç sıfır olduğunu gösterir. 4. bant ise direnç değerinin hata toleransını gösterir.

En yüksek hata tolerans oranı (A) harfinin bulunduğu gri renkli bantta ±0.05% oranındadır.

En yüksek hata oranı ise

±20% ile tolerans renginin bulunmadığı dirençlerdedir.

Şekil 2.12. Direnç üzerindeki bantlar

Örneğin Şekil 2.12. „ deki direncin ilk bandı kahverengi, ikinci bandı siyahtır. Buradan

12 sayısına ulaşırız. Çarpan olarak ise 3. bant turuncu olduğundan 3 tane sıfır gelecektir.

Böylece direnç değerimizin 12000 Ω yani, 12 kΩ olduğu görülür. Tolerans olarak da son

bant altın renginde olduğundan bu direncin toleransını ±5% olarak değerlendirebiliriz.

2.7.2. Röle

Elektromanyetik teori üzerine çalışan anahtarlama elemanıdır. Röle içerisinde bobin,

palet ve kontak barındırır. Bobin içerisinden akım geçtiğinde oluşan manyetik alanla metal

kontak konumunu değiştirir. Böylece kontakların bağlı olduğu devre bir durumdan diğer

duruma geçer. Genel bir ifadeyle röleler zayıf akımlı devreler ile yüksek akımlı devreleri

kontrol etmeye yararlar. Biz de proje de PIC ve LDR elemanlarının davranışları ile röleyi

uyaracağız. Röle de konum değiştirerek motorların çalışmasını ya da durdurulmasını

sağlayacaktır. Rölelerin kontakları iki durumludur. Normalde kapalı (NC) ve normalde

açık (NO) kontaklardır. Devredeki durumuna göre bu kontaklar tercih edilirler. Şekil 2.13.

„ de projede kullanacağımız röle gösterilmiştir.

18

Şekil 2.13. Omron 5 V‟ luk DC Röle

2.7.3. Transistör

Elektronik dünyasının en önemli buluşlarından birisi olan ve bu sektörün gelişmesini en

çok hızlandıran elemanların başında gelen transistörler akım ve gerilim kazancı sağlamak

amacıyla üretilmişlerdir. Ayrıca kesim ve doyum bölgesinde çalıştırılarak elektronik

devrelerde anahtarlama görevi de görmektedir. Kullanım alanı oldukça geniştir.

Transistörlerin 3 tane bacağı vardır. Bunlar kolektör, baz ve emetördür. Baza verilen

akımın şiddetine

göre kolektör ve emetör akımlarının değeri değişmektedir. Bu da

transistörün akım kontrollü bir eleman olduğunu göstermektedir.

Proje de seri LDR elemanlarının bir ucuna +5 V‟ luk gerilim vereceğiz. Diğer ucuna da

transistörün bazını bağlayacağız. Bu durumda LDR‟ ler yüksek direnç gösterdiği zaman

baz akımı çok düşük olacağından transistör kesimde olacaktır. LDR düşük direnç

gösterdiği zaman ise baz akımı olacak böylece transistör iletimde çalışacaktır. Ayrıca

motorların sürülmesi için de transistörlerden faydalanacağız. Şekil 2.14.„ de projede

kullanacağımız transistör gösterilmiştir.

Şekil 2.14. BC547 Transistör

19

Transistörler PNP ve NPN olmak üzere iki türlüdür. PNP transistor de baz emetöre göre

daha az potansiyele sahip olduğunda transistör iletime geçer. NPN de ise baz emetöre göre

daha yüksek potansiyele sahip olduğunda transistör iletime geçer. Transistörün devredeki

simgesinde bu durum bir ok ile gösterilmektedir. Eğer ok bazdan emetöre doğru ise NPN

transistör, emetörden baza doğru ise PNP transistör olduğu anlaşılır. Şekil 2.15. ve Şekil

2.16.„ da bu transistörlerin devrelerde belirtilişi gösterilmiştir.

Şekil 2.15 . NPN transistör

Şekil 2.16. PNP transistör

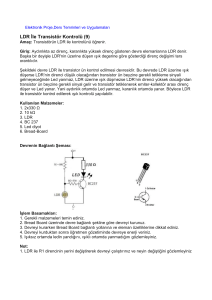

2.7.4. LDR ( Light Dependent Resistance)

Üzerine düşen ışık şiddetinin miktarına bağlı olarak direnci değişen bir devre

elemanıdır. Eğer üzerine düşen ışık şiddeti yüksekse düşük dirence sahip olur. Düşük

şiddette bir ışık düşürülürse yüksek dirence sahip olur. Bu elemanlar CdS (kadmiyum

sülfür) , germanyum , silisyum , selenyum gibi ışığa karşı duyarlılığı olan maddelerden

üretilmektedir. Şekil 2.17.„ de projede kullanacağımız LDR elemanı gösterilmiştir.

Şekil 2.17. LDR elemanı

20

LDR‟ ler karanlıkta megaohm mertebelerinde dirence sahipken, aydınlıkta 10 ila 100

ohm mertebesinde dirence sahiptir. Bu özelliği elektronik devrelerde kolay bir şekilde ışığa

duyarlı anahtarlama elemanı olarak kullanılabilmesini sağlar. Transistör, FET, tristör gibi

elemanların tetiklenmelerinde kullanılırlar.

Endüstride fotoğraf makinesi flaşör devresinde, zillerde, alarm devrelerinde, aydınlatma

sistemlerinde ve bunlar gibi ışığa duyarlı birçok alanda kullanılırlar.

Lazerlerden yayılan ışın dağılmadan yol alabildiğinden belirli mesafelerdeki LDR

elemanları üzerine düşürülebilir. Bu durumda LDR‟ nin direnci düşüktür. Lazer ışınının

LDR üzerine düşmesini önleyen bir durum olduğunda bir anda direnci artar. Bundan

faydalanılarak lazerli güvenlik sistemleri tasarlanmıştır. Bir elektronik düzenek sayesinde

lazer ışık kaynağı ile LDR üzerine ışık düşürülür. Eğer lazer ışık kaynağı ile LDR arasına

ışığın geçmesini önleyecek bir engel girerse, LDR anahtarlama elemanlarını direnç

değişimiyle uyarır ve bir başka elektronik devre düzeneğini harekete geçirerek alarm

çalmasını sağlar.

2.7.5. Lazer

Lazer kelimesi ingilizce “light amplification by stimulated emission of radiation”

kelimelerinin kısaltılmış halidir. Uyarılmış ışınla ışığın kuvvetlendirilmesi anlamına

gelmektedir. ABD‟ li Theodore H. Maiman tarafından 1960 yılında keşfedilmiştir. Lazerin

temeli enerji düzeyleri arasındaki elektron geçişleri ile oluşan ışık fotonlarına

dayanmaktadır. Günlük hayatımızın birçok yerinde karşımıza çıkmaktadır. Bilgisayarlarda

CD ve DVD‟ lerin okunmasında, marketlerde barkot okuyucularında, sinyal iletiminde,

güvenlik sistemlerinde, hedef belirlemede, endüstride kesme işlemlerinde kullanılmaktadır.

Çok dikkatli kullanılmalıdır. Gözlere zarar verebilir, yangın çıkarabilir. Şekil 2.18.„ de

projede kullanacağımız kırmızı lazer ışık kaynağı gösterilmiştir.

21

Şekil 2.18. Lazer kaynağı ve lazer ışınının huzmesi

Lazer ışınları oldukça kuvvetlidir, dağılmaz ve yön verilebilir. Normal ışık, değişken

fazlarda, frekanslarda ve ya renklerde olabilir. Buna karşılık lazer, tek renkli, aynı

frekanslı, büyük genlikli dalgalardan oluşur. Tek frekanslı olması ve çok yüksek

frekanslarda çalışması kayıpları oldukça azaltmaktadır. Bu da lazer ışığının çok uzak

mesafelere dağılmadan ışınları iletilebildiği anlamına gelir. Lazerler bu özellikleriyle fiberoptik teknolojisinin gelişmesinde öncü rol oynamıştır. Artık günümüzde haberleşmeyi

sağlayan kabloların fiber-optik kablolar olduğu söylenebilir. Bu kablolar oldukça hızlı ve

kayıpsız bir iletişim sağlarlar. Bu da haberleşmenin giderek daha kolay sağlanabilir

olduğunu gösterir.

2.7.6. Kristal Osilatör

Elektronikte belirli frekanslarda işaret üreten devrelere osilatör devreleri denir. Bu

devreler osilasyon frekansında osilatör olarak çalışırlar ve sabit frekanslı bir işaret

üretmeye başlarlar. Kristal osilatör de bir osilatör devresi olarak düşünülebilir. Bu eleman

piezoelektrik özellik gösteren elemandır. Yani üzerinde baskı oluştuğunda bir gerilim

oluşturur. Bu özelliğinden faydalanılarak bu eleman üzerinde bir DC gerilim oluşturursak

üzerinde bir gerilme oluşacağından eleman burkulur. Aynı DC gerilimi ters kutupla

uygularsak bu kez ters yönde burkulur. Dolayısıyla bu elemana belli frekansta bir AC

gerilim verirsek sürekli titreşmeye başlar. Saatler gibi sabit frekansın önemli olduğu

alanlarda kullanılırlar. Kristal osilatörler genellikle piezoelektrik özelliği olan quartz

madeninden yapılmaktadır. Şekil 2.19.„ daki osilatör projede kullanılacaktır.

22

Şekil 2.19. Kristal osilatör

2.7.7. Mercimek Kondansatör

Kondansatörler iki metal tabakanın arasına bir yalıtkan malzeme yerleştirilerek yapılır.

Böylece metal tabakalarda oluşan kutuplaşmayı depolamayı sağlar. Elektronikte çok sık

biçimde kullanılırlar. Yük depolamada, AC-DC dönüşümlerde, reaktif güç kontrollerinde

bu elemanlardan faydalanılır. Devre elemanımız olan kondansatörün rengi ve şeklinin

mercimeğe benzemesi dolayısıyla adı elektronikte mercimek kondansatör olarak

kullanılmaktadır. Şekil 2.20.„ deki kondansatör projemizde kullanılacaktır.

Şekil 2.20. Mercimek kondansatör

Kondansatörlerin de dirençler gibi değerlerinin kolayca anlaşılmasını sağlamak üzere

üzerlerinde sayılar bulunmaktadır. Bu sayıların ilk iki rakamı bir değer belirtir. Sonraki

sayı ise bu değerin yanına konulacak sıfır sayısını belirler. Oluşan rakam pF üzerinden

değerlendirilir. Örneğin üzerinde 132 yazan bir kondansatörün 13x102 „ den 1300 pF , yani

1,3 nF olduğu görülür.

23

2.7.8. ULN2003 Entegresi

ULN2003 entegresi projede yer alan step motoru sürmek için kullanılmıştır. Step

motorların sürekli olarak adım alabilmesi bu şekilde sürücülere ihtiyaçları vardır. Çünkü

içerisindeki sargılara sıralı bir şekilde enerji verilmesi sağlanmalıdır. ULN2003 bu

bakımdan oldukça kolaylık sağlayan bir entegre elemandır. Toplamda 16 adet bacağı

vardır. İçerisinde transistörler ve diyotlar bulundurmaktadır. Bu elemanlar sayesinde

anahtarlama görevi yapılarak farklı bacaklara logic 1 ve logic 0‟ lar uygularlar. Bu

anahtarlama düzene koyulduğunda step motorun ihtiyacı olan sıralı bir şekilde enerji

verilmesi sağlanmış olur.[3] Şekil 2.21.„ de projede kullanılacak olan sürücü entegresi

gösterilmiştir.

Şekil 2.21. ULN2003 entegresi

2.7.9. PIC16F877 Mikrodenetleyicisi

Microchip firmasının üretmiş olduğu bir mikro denetleyicidir. Üretmiş olduğu mikro

denetleyicileri PIC (Programmable Interface Controller) diye isimlendirmiştir. Ürettiği bu

denetleyiciler 8, 16 ve 32 bitlik olarak tasarlanmıştır. Mikro denetleyicilerin bit sayısı

yükseldikçe işlem yetenekleri artmaktadır. Bizim devremizde yer alan PIC16F877 elemanı

ise 8 bitlik bir elemandır. Mikro denetleyicilerde iki tür bellek vardır. Bunlar program

belleği (PROM) ve veri belleği (RAM) olarak ayrılırlar. Kullanıcının yazmış olduğu

program PROM dediğimiz bellek biriminde depolanır. Bu bellekler değişik formatlarda

olabilir. Bunlardan FLASH ROM (EEPROM) elektrikle yazılan ve elektrikle silinebilen

24

bellektir. PROM, elektrikle yazılan ve silinmesi için ultraviyole ışına ihtiyaç duyan

bellektir. OTP (ROM) ise yalnızca bir kez programlanabilen bellektir. PIC16F877 FLASH

ROM bellek özelliği olan ve binlerce kez programlanabilen bellektir. PIC16 F877 mikro

denetleyicisi, 40 bacaklı olup, 5 adet giriş – çıkış port gruplarını barındırır. Bu portlar A,

B, C, D ve E diye harflerle ifade edilirler. Her portun belirli sayıda biti vardır. Bu bitlere

istenildiği gibi giriş veya çıkış komutları verilebilir. Program yazarken de yapılan bu

görevlendirmeler dikkate alınmalıdır. Program bilgisayar üzerinden yazıldığı için

yapılabilecek bir hata PIC‟ in çalışmamasına neden olabilir. Bu yüzden PIC programlarken

komutlara oldukça dikkat etmeliyiz.[3]

Mikro denetleyicilerin çalıştırılması için reset ve osilatör devresine ihtiyaç duyulur.

Günümüzde birçok elektronik eşyalarda, özellikle akıllı sistemlerde sıkça kullanılırlar.

Bant motorunun ve step motorun kontrolünü, camların saydamlık durumuna göre bu

PIC16F877 ile denetleyeceğiz. Şekil 2.22.„ de bu PIC gösterilmiştir.

Kullanmış olduğumuz mikro denetleyicinin programını ise CCS C Compiler ismi

verilen bir derleyici sayesinde yazacağız. Bu program C tabanlı bir programdır. Bir sonraki

bölümde ayrıntılı bilgi ve yazılım hakkında açıklamalara yer vereceğiz.

Şekil 2.22. PIC16F877‟nin dıştan görünümü

25

BÖLÜM 3

PROJENĠN ÇALIġMA SÜRECĠ

3.1. BANT MOTORU VE BANDIN ÇALIġTIRILMASI

Taşıma bandının hareketini sağlamak için, araçların sileceklerini çalıştıran kalıcı

mıknatıslı DC motor kullandık. Bu motorlar normalde miline yüksek hız verirler. Fakat

motor düzeneği ile birlikte yapılan redüktör sistemi ile bu hız küçültülür ve mile verilen

moment artırılmış olur. Bu orantıyı şu (3.1.) formülü ile açıklayabiliriz.

(3.1)

P : güç [W] (watt)

M : moment [Nm] (newton metre)

ω : açısal hız [r/s] (radyan/saniye)

Motorun sabit güç ürettiğini düşünelim. Mile verilen hız ve moment belli olsun. Eğer

milden yüksek moment almak istiyorsak mile dişliler ekleyerek hızı düşürürüz. Denklemin

eşitliğinden anlaşılacağı gibi hız düştüğünde moment artacaktır. Böylece silecek motorları

düşük hızda çalışırlar, fakat sileceklerin sahip olduğu yük momentini kaldıracak seviyede

yüksek moment üretirler.

Biz de bantta hızı düşük momenti yüksek olan bu tip DC motor kullandık. Bu sayede

motor hem bandın yükünü hem de bantta taşınacak olan malzemenin yükünü kolaylıkla

kaldırabilecek momente sahip olacaktır. Kullandığımız motor Şekil 3.1.„ deki gibidir.

Şekil 3.1. Kalıcı mıknatıslı, redüktörlü cam silecek motoru

26

Şimdi kullandığımız bant ile ilgili bilgiler verelim. Taşıyıcı bandı çalıştırmak üzere

MAKO firmasının üretmiş olduğu araç silecek motorunu kullandık. MAKO firması

Türkiye‟ nin otomotiv parçaları üretiminde öncü kuruluşlarından bir tanesidir. Türk ve

yabancı sermayelerin ortaklığıyla Bursa‟ da kurmuş olduğu fabrikasında üretimini

sürdürmektedir. Bu firmaya ait olan bu motor, kalıcı mıknatıslı bir DC motor olup çalışma

gerilimi 9 - 16 V „ tur. Maksimum kilitleme momenti 36 Nm‟ dir. Düşük ve yüksek

kademeli çalışmasına bağlı olarak yaklaşık 2.5 A ila 5 A civarında akım çekmektedir.

Şekil 3.2. Taşıyıcı bant ve bant motoru

Kullanmış olduğumuz taşıyıcı bant ise Şekil 3.2.„ de gösterildiği gibi iki silindirli olup

motor mili tek bir silindirin bir tarafına sabitlenmiştir. Bandın zemine sabitlenmesi için

doğrama demir kullanılmıştır. Bant çalışır iken takozlara oturtmuş olduğumuz camları

bandın başına yerleştireceğiz ve camlar bant üzerinde yol alacak. Takozlar 2 cm

yüksekliğinde ve 8 cm uzunluğunda yapılmıştır. Cam ebatları da 8x6 cm olup takoz

üzerine dik şekilde yerleştirilecektir. Banda konulan bu camlar ilerleyerek Lazer-LDR

Düzeneği‟ nin önüne gelecek ve camın saydam olup olmadığı bu aşamada saptanacaktır.

Bir sonraki konumuzda bu düzeneğin nasıl çalıştığına dair bilgiler vereceğiz.

27

3.2. LAZER – LDR DÜZENEĞĠ

Bu kısım sistemimizin en can alıcı noktasıdır. Oldukça basit bir çalışma prensibi vardır.

Fakat en önemli görev Lazer – LDR Düzeneği‟ ne düşmektedir. Konumuz camın saydam

olup olmadığını tespit etmek olduğu için bu işlemi, bu düzenek sayesinde

gerçekleştireceğiz. Sistemin çalışma mantığı LDR dediğimiz bu foto-dirençler üzerinedir.

Önceden belirttiğimiz gibi foto-dirençlerin üzerine düşen ışık miktarı yüksek olunca

direnci oldukça düşecektir. Eğer üzerine düşen ışık miktarı az olursa bu sefer direnci çok

yükselecektir. Bu direnç değişimi ile ilgili olarak yapmış olduğumuz ölçümlerde şu

sonuçlara vardık. Kullanmış olduğumuz LDR‟ ye lazer tuttuğumuzda direnci yaklaşık 100

– 120 Ω civarındadır. Lazerin önüne bir engel koyduğumuzda LDR karanlıkta kalacaktır.

Bu durumda yapmış olduğumuz ölçümlere göre de LDR‟ nin direnci yaklaşık 1 M Ω

hesaplanmıştır. Bu direnç farkı bizim için oldukça yeterlidir. Şekil 3.3.„ de kullandığımız

Lazer-LDR Düzeneği gösterilmiştir.

Şekil 3.3. Lazer – LDR Düzeneği

Foto-dirençlerin bu özelliğinden yola çıkarak bant üzerinde yürüttüğümüz camlara

dik gelecek şekilde bandın bir yanına lazer kaynağını, diğer yanına da LDR elemanlarını

yerleştirdik. Lazer kaynaklarını açıp ışınların tam olarak foto-dirençlerin üzerine gelmesini

sağladık. Bant üzerinde yürüyen cam hiç durmadan bu düzeneğin içerisinden geçecektir.

Cam saydam ise foto-dirençlerin üzerine ışık düşmeye devam edeceğinden herhangi bir

28

direnç değişimi olmayacaktır. Böylece sistem algılama yapmayıp camlar bant üzerinde

ilerlemeye devam edecek ve cama uygulanacak olan bir sonraki sürecin içerisine

girecektir. Eğer gelen camlardan herhangi birisinde camın saydamlığını bozacak leke gibi

bir durum olduğunda bu leke lazerden çıkan ışınların foto-dirençlere ulaşmasını

engelleyecek ve foto-dirençlerin direncinde aniden yükselme olacaktır. Bu durumu bir

algılama olarak değerlendirebiliriz. Aynen X-ray cihazları gibi düşünelim. Havaalanlarında

gördüğümüz X-ray cihazları, yolcuların valizlerini bant üzerinde taşıyıp hareket halinde

iken taramadan geçirir. Valizlerdeki metalik eşyalar bilgisayar üzerinde görüntülenir. Eğer

güvenlik unsurlarını tehlikeye sokacak herhangi bir durum olduğunda alarma geçilir.

Bizim de hazırlamış olduğumuz Lazer – LDR Düzeneği‟ nde bu tarzda bir tarama

yapmış oluyoruz. Eğer saydam olmayan cam olursa bu camı tespit edeceğiz. Sonraki

aşamada da bu cam konveyör üzerinden alınacak ve tekrar gözden geçirilmek üzere sürecin

dışına çıkarılacaktır.

Şekil 3.4. Lazer – LDR Düzeneği‟ nin Simülasyonu

Şekil 3.4.„ de gösterilen devrede foto-dirençleri bir transistorün bazına seri şekilde

bağladık. Yalnız simülasyonda aydınlık karanlık değişimini sağlamak mümkün olmadığı

için foto-dirençler yerine direnç ve bunlara paralel butonlar koyarak anahtarlama yaptık.

Böylece buton açık olduğunda devreye direnç girecek ve bu direnç üzerinde oluşan

gerilimle transistör iletime geçip kolektörüne bağlı olduğu röleyi çalıştıracaktır. Röleye

bağlı olan PIC ya da denetleyici bir eleman da sinyal alarak yapması gereken görevi yerine

29

getirecektir. Burada röle yalıtım amaçlı kullanılmıştır. Ayrıca PIC‟ e gerilimi düzgün

vermesi düşünülmüştür.

Hazırlamış olduğumuz bu devre simülasyonda başarılı bir şekilde çalışmıştır. Bu

devrenin gerçek şartlarda çalışıp çalışmadığını görmek için breadboard denilen delikli

devreler üzerinde denemeler yaptık. Fakat istediğimiz sonucu alamadık. Foto-direnç

üzerindeki değişikliklerin transistorü iletime sokmadığını gözlemledik. Bunun üzerine FET

kullanarak aynı sistemi uygulamaya çalıştık. Gerilim kontrollü bir eleman olan FET‟ in bu

sorunu çözmesi gerektiğini düşünüyorduk. Fakat bu sefer empedans uyumu sıkıntısı

yüzünden aynı problemle karşılaştık. Daha sonra farklı bir çözüm yolu denendi. Seri fotodirençlerin bir tarafına enerjiyi verdik. Diğer tarafını da transistörün bazına bağladık. Bu

durumda LDR‟ lerin üzerine ışık düşmediğinde artan direnç, üzerine düşen gerilimi

artıracak ve baz akımını düşürecekti. Bu şekilde yaptığımız uygulamalarda istediğimiz

sonucu kısmen aldık. Şöyle ki, devrede kullandığımız foto-direnç sayısı artınca akım aşırı

düştüğünden baz akımı iletime sokma akımının altına inmektedir. Böylece transistör

iletime geçememektedir. Çünkü foto-dirençlerin aydınlıkta da belli dirençleri olduğundan

sayı ne kadar artarsa akım o kadar düşecektir. Bundan dolayı bizde çözümü foto-direnç

sayısını düşürerek sağladık. Devrede normalde 4 tane kullanacağımız foto-direnç sayısını 2

ye düşürmeyi uygun gördük. Bu durumda yapmış olduğumuz deneme başarılı sonuç verdi.

Şekil 3.5. Projede kullanılacak olan simülasyon

30

Şekil 3.5.„ te gösterildiği gibi sonuç olarak projemizde 2 adet LDR ve bu LDR‟ lerin

üzerine düşüreceğimiz ışık kaynağı olarak da 2 adet lazer kaynağı kullanacağız. LDR‟ lere

düşen bu iki ışık huzmesinin her hangi birisi foto-dirençlerin üzerine gitmediği taktirde

sistem transistorü iletime sokarak röle üzerinde kullanacağımız PIC16F877 mikro

denetleyicisini uyaracaktır. Bu durumda camda saydamlığı engelleyecek bir durum

oluşmuş demektir. Burada denetleyicimiz camı sürecin dışına çıkarmak üzere gerekli

işlemleri yapacaktır. Bu işlemlerin nasıl gerçekleştiği bir sonraki konuda detaylı bir şekilde

anlatılacaktır.

3.3. CAMI BANTTAN AYIRAN DÜZENEK

Bu kısımda camların üzerinde saydamlığı bozan herhangi bir leke varsa o camı dışarıya

çıkaran düzeneği anlatacağız. Saydam olmayan cam Lazer – LDR Düzeneği‟ nde tespit

edildikten sonra kullanmış olduğumuz mikro denetleyiciye bir uyarı gider. Bu uyarıya göre

sensör olarak kullandığımız bir diğer Lazer – LDR Düzeneği o camı algılayana kadar bant

dönmeye devam eder. Cam algılandığı zaman yaklaşık 1 sn sonra bant durur ve devreye

camı çıkarmak üzere Dişli çark – Pinyon Sistemi girer. Bu sistem camın oturtulduğu

takoza yandan müdahale edecek onu sürükleyerek devreden çıkaracaktır. Şekil 3.6.„ da

kullanılacak olan bu sistem gösterilmiştir.

Şekil 3.6. Sensör ve Dişli çark – Pinyon Düzeneği

31

Şimdi Dişli çark – Pinyon Sistemi hakkında bilgi verelim. Öncelikle camı devreden

çıkarmak için kayar bir düzeneğe ihtiyacımız vardı. Bu ihtiyacı çekmece rayı ile sağladık.

Kaymanın belirli ölçülerde yapılabilmesi için dişliler gerekmekteydi. Metal bir düz dişli

takımını çekmece rayına gümüş kaynak yardımıyla sabitledik. Bu dişlilere uygun bir

dişliye sahip motor ile bu düzeneği ileri geri hareket ettirmeyi düşünüyoruz. Motor olarak

step motor kullanmaya karar verdik. Bu motoru tercih etmemizin sebebi PIC ile kolaylıkla

kontrol edebilmemizdir. Motor sürmek içinse ULN2003 kullandık. Motor dişlisini kayan

düzeneğin dişlisiyle denkleştirmek için araya bir dişli dönüştüren düzenek yerleştirdik.

Böylece motorun her turunda düzeneğe uygun hale getirilen dişli de bir tur dönecektir ve

kayan düz dişli takımı, dönüş yönüne göre ileri ya da geri hareket edecektir.

Bant genişliğini hesaba katarak motorun kaç tur dönmesi gerektiğini hesapladık. Bu

hesaba göre, motor 4 tur ileri dönecek ve camı devreden çıkarıp 4 tur da geri dönerek eski

konumunu alacaktır. Dişli çark – Pinyon Düzeneği‟ nin camı çıkarması için sistemin bant

yüksekliğinde tutulması gerekiyordu. Bunun için altına tahta koyarak kayan takımı bunun

üzerine monte ettik. Tahtanın yüksekliğini camı çıkarak olan düzenek tam takoza denk

gelecek şekilde hesapladık. Böylece kayan dişli ilerleyecek ve takoza temas edip onu

iteleyerek bandın dışına atacaktır.

Bundan sonraki konumuzda anlatmış olduğumuz bu süreçlerin PIC16F877 mikro

denetleyicisindeki yazılımını inceleyecek ve her bir adımın hangi görevleri yaptığını

detaylı şekilde açıklayacağız.

3.4. PIC16F877 ‘ NĠN YAZILIMI VE AÇIKLAMASI

Mikro denetleyicimizin yazılımını CCS Compiler programı sayesinde gerçekleştirdik.

Bu yazılımın her adımını aşağıda kademe kademe açıkladık. Yapmış olduğumuz proje

aynen bu yazılım üzerine çalışmaktadır.

#include <16f877.h>

//Mikrodenetleyicimiz PIC16f877 seçimi yapıldı

#use delay(clock=4000000)

// Kristalimiz osilatör 4 Mhz (delay fonksiyonu için)

#fuses XT, NOPROTECT, NOBROWNOUT, NOLVP, NOCPD // Fuse ayarları yapıldı

int kir;

int ileri_adim[5]={ 0b00000000,0b00000010,0b00000100, 0b00001000, 0b00000001 };

32

int geri_adim[5]={ 0b00000000,0b00001000,0b00000100, 0b00000010, 0b00000001 };

int ileri=0;

int geri=0;

int i=1;

//Döngülerde kullanacağımız değişkenler ve step motor bobinlerinin enerjilendirme sırasını

// belirleyen diziler belirlendi.

#int_timer0

// Timer0 tanımlandı.

leke()

{

// Burada sürekli olarak camın kirli olup

if(input(PIN_A1)==1)

// olmadığını kontrol eden sensörden uyarı

{

// bekleniyor, uyarın gelmezse "kir"

kir=1;

// değişkenine 0, uyarı gelirse 1 değeri

// veriliyor.

}

}

void main()

{

setup_timer_1(T1_DISABLED);

setup_timer_2(T2_DISABLED,0,1);

set_tris_a(0b000110);

// A0 pini yürüyen bant motoru,

set_tris_b(0b00000000);

// A1 pini kiri tespit eden devrenin

set_tris_c(0b00000000);

// enerjilendirildigi bacaklar.

set_tris_d(0b00000000);

// A2 pini kirli camin itilmeden önce yürüyen

33

set_tris_e(0b000);

// bandı durdurmak için kullanılan camı algılayan

// optik sensöre ait bacak.

setup_timer_0(RTCC_INTERNAL|RTCC_DIV_4);

enable_interrupts(INT_TIMER0);

// Kesmeler aktif hale getiriliyor.

enable_interrupts(GLOBAL);

output_high(PIN_A0);

// Bant çalıştırıldı.

output_b(0b00000011);

// Step motora ilk konum veriliyor

while(1)

{

while( input(PIN_A2) == 0 );

if ( kir == 0 )

// Sensor cami görene kadar bant donuyor

// Eğer kir yoksa cam dışarı itilmiyor.

{

output_low(PIN_A3);

}

if ( kir == 1 )

// Eğer kir varsa cam itme işlemine geçiliyor

{

output_low(PIN_A0);

// Bant durduruluyor

delay_ms(500);

// Yarım saniye bekliyor

while ( ileri< 4*48 )

// Step motor 4 tur ileri dönüyor

{

delay_ms(20);

output_b(ileri_adim[i]);

34

i++;

ileri++;

if (i==5)

{

i=1;

}

}

output_b(0b00000011);

// Step motora ilk konum veriliyor

delay_ms(250);

// Bir süre bekleniyor

while ( geri< 4*48 )

// Step motor 4 tur geri dönüyor

{

delay_ms(20);

output_b(geri_adim[i]);

i++;

geri++;

if (i==5)

{

i=1;

}

}

ileri=0;

// Yeni işlem için değişkenler

geri=0;

// ilk değerlerine döndürülüyor.

35

i=1;

output_b(0b00000011);

// Step motora ilk konum veriliyor.

delay_ms(500);

// Yarım saniye bekleniyor.

output_high(PIN_A0);

// Tekrardan bant çalıştırılıyor.

kir=0;

// Yeni işlem için değişken sıfırlanıyor

}

}

}

36

BÖLÜM 4

DEĞERLENDĠRME VE SONUÇ

4.1. DEĞERLENDĠRME

Yapmış olduğumuz bu projede mühendislik bölümünde görmüş olduğumuz bilgileri

kullanarak görsel bir sonuç elde etmek istedik. Özellikle bu bölümdeki 4. Yılımızın her iki

döneminde de aldığımız dersler doğrultusunda öğrendiğimiz bilgileri projemizde yararlı

olacak şekilde kullandık. Konveyör sistem, dişli çark – pinyon sistem, kalıcı mıknatıslı DA

motorlar, step motorlar, mikro denetleyiciler gibi günlük hayatımızın her alanında

karşılaşabileceğimiz

bu

aygıtları

kullanmaya

çalıştık.

Proje

aşaması

boyunca

mühendisliğin temel ilkelerinden olan basitlik ve ekonomikliği göz önünde bulundurarak

bir mekanik süreç oluşturduk. Örneğin sensör olarak cam kontrolünde kullandığımız Lazer

– LDR Düzeneği‟ nin aynısını kullandık. Lazerler ve LDR‟ ler piyasada kolaylıkla

bulunabilen ve fiyat konusunda da sensörlere oranla oldukça ucuz elemanlardır. Bir başka

örnek verecek olursak, kontrol devresinin beyni olarak mikro denetleyici kullanmaya karar

verdik. Bu eleman yerine endüstriyel açıdan ortama daha uygun hale getirilmiş PLC de

kullanılabilirdi. Sonuçta PLC cihazının içerisinde de mikroçip bulunmaktadır. Fakat fiyat

açısından mikro denetleyiciler piyasada PLC‟ lere oranla oldukça ucuzdur.

4.2. SONUÇ

Cam saydamlık kontrolü süreci, günlük hayatımızda endüstriyel olarak rastlamadığımız

bir süreç olabilir. Fakat camların oldukça geniş kullanım alanı ve hayatımızdaki önemi göz

önüne alındığında bu sürecin de endüstriyel süreçlerin içerisine dahil edilebileceğini

söyleyebiliriz. Bundan dolayı biz de hayali olarak oluşturmuş olduğumuz bu süreci

projemize taşıdık. Projemizin tamamlanmış hali Şekil 4.1.‟ de gösterilmiştir. Tabi ki bu

projeyi yaparken örnek teşkil edilebilecek referans kaynaklarımız olmadığı için, bu durum

bir takım sıkıntıları da beraberinde getirmiştir. Fakat bu projenin geliştirilerek endüstriyel

alanda kullanılabilecek hale getirilmesiyle yeni bir süreci hayatımıza dahil etmiş oluyoruz.

Burada amacımız, otomasyon ve kontrol alanındaki bilgilerimizi pratiğe dökerek

mühendislik hayatımıza emin bir adım atmaktır.

37

Şekil 4.1. Cam saydamlık projesinin son hali

38

KAYNAKLAR

[1] Bal Güngör , “Özel Elektrik Makinaları”, Seçkin Yayıncılık, 99-123, Şubat 2006.

[2] Okumuş H. İbrahim, “Sürücü Düzenekler”, Ders Notları, 88, Şubat 2011

[3] Elektrik Makinaları ve Güç Sistemleri Laboratuarı Deney Föyleri, 2011