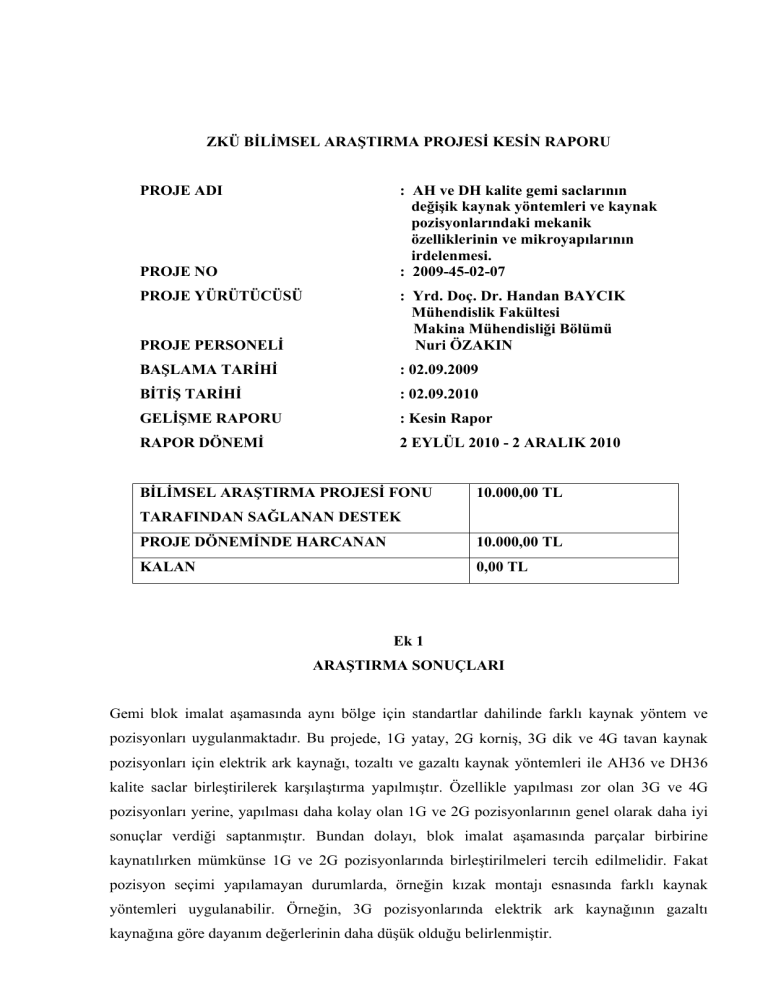

ZKÜ BİLİMSEL ARAŞTIRMA PROJESİ KESİN RAPORU

: AH ve DH kalite gemi saclarının

değişik kaynak yöntemleri ve kaynak

pozisyonlarındaki mekanik

özelliklerinin ve mikroyapılarının

irdelenmesi.

: 2009-45-02-07

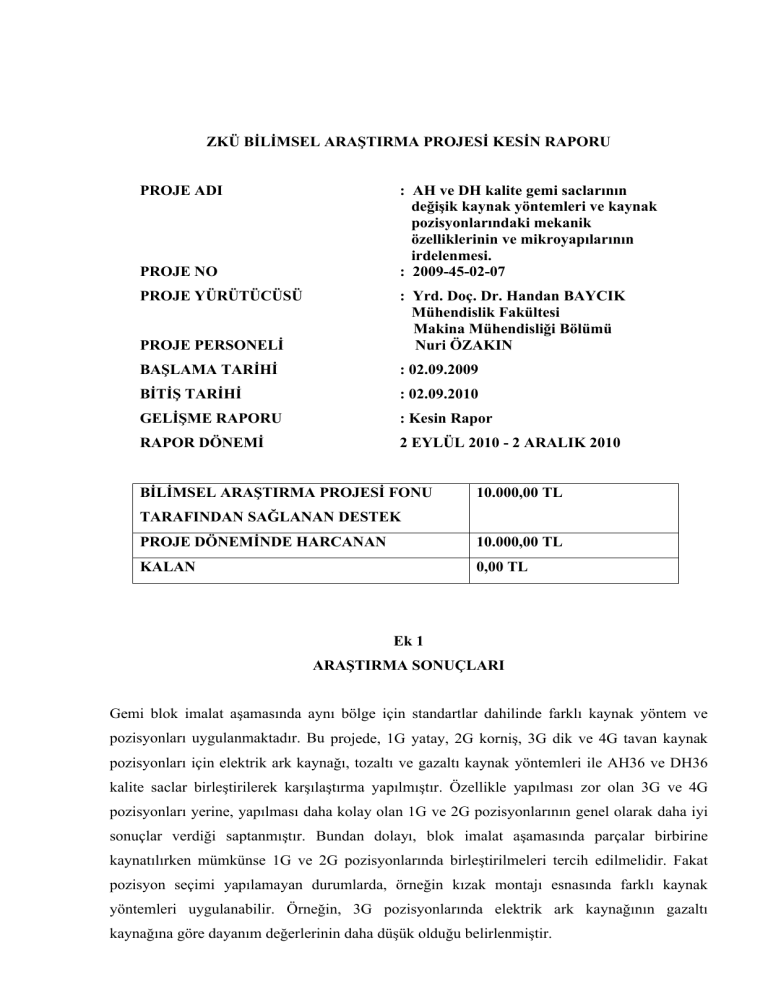

PROJE ADI

PROJE NO

: Yrd. Doç. Dr. Handan BAYCIK

Mühendislik Fakültesi

Makina Mühendisliği Bölümü

: Nuri ÖZAKIN

PROJE YÜRÜTÜCÜSÜ

PROJE PERSONELİ

BAŞLAMA TARİHİ

: 02.09.2009

BİTİŞ TARİHİ

: 02.09.2010

GELİŞME RAPORU

: Kesin Rapor

RAPOR DÖNEMİ

2 EYLÜL 2010 - 2 ARALIK 2010

BİLİMSEL ARAŞTIRMA PROJESİ FONU

10.000,00 TL

TARAFINDAN SAĞLANAN DESTEK

PROJE DÖNEMİNDE HARCANAN

10.000,00 TL

KALAN

0,00 TL

Ek 1

ARAŞTIRMA SONUÇLARI

Gemi blok imalat aşamasında aynı bölge için standartlar dahilinde farklı kaynak yöntem ve

pozisyonları uygulanmaktadır. Bu projede, 1G yatay, 2G korniş, 3G dik ve 4G tavan kaynak

pozisyonları için elektrik ark kaynağı, tozaltı ve gazaltı kaynak yöntemleri ile AH36 ve DH36

kalite saclar birleştirilerek karşılaştırma yapılmıştır. Özellikle yapılması zor olan 3G ve 4G

pozisyonları yerine, yapılması daha kolay olan 1G ve 2G pozisyonlarının genel olarak daha iyi

sonuçlar verdiği saptanmıştır. Bundan dolayı, blok imalat aşamasında parçalar birbirine

kaynatılırken mümkünse 1G ve 2G pozisyonlarında birleştirilmeleri tercih edilmelidir. Fakat

pozisyon seçimi yapılamayan durumlarda, örneğin kızak montajı esnasında farklı kaynak

yöntemleri uygulanabilir. Örneğin, 3G pozisyonlarında elektrik ark kaynağının gazaltı

kaynağına göre dayanım değerlerinin daha düşük olduğu belirlenmiştir.

İç yapıdaki kalıntıların, yüksek kalıntı gerilmelerinin ve yüksek ısı girdilerinin kaynaklı

bağlantıların dayanımını düşürdüğü, kırılmalara sebep olduğu bilinmektedir. Isı girdisi, kaynaklı

bağlantılarda ana metal ile kaynak metali arasında fazla miktarda üniform olmayan sıcaklık

dağılımına sebep olduğundan dolayı, ITAB’da östenit fazının büyüdüğü ve tokluk değerlerinin

aşırı derecede düştüğü bilinmektedir. Projede, 3G pozisyonunda elektrik ark kaynağında yüksek

ısı girdisi ve dolayısıyla dayanım değerlerinin düşük olduğu saptanmıştır ve sonuçlar literatürle

uyumludur.

Literatürde pozisyonlar arası karşılaştırmaya rastlanmamıştır.

AH36 çeliği DH36 çeliğine göre uygulanan kaynak yöntem ve pozisyonlarında genel olarak

daha düşük değerler vermiştir. Bazı kaynak yöntem ve pozisyonlarında ise DH36 çeliği daha

düşük dayanım değerleri vermiştir. DH36 çeliğinin Fe-Fe3C denge diyagramına göre HMK

kristal yapıya sahip olduğu, yani çeliğin özelliklerinin mikroyapısına bağlı olduğu, gerilme

hassasiyeti içerdiği ve mekanik özelliklerinin kalıntılara da kuvvetle bağlı olduğu bilinmektedir.

Bu durum yapılan çalışmayı desteklemektedir.

Genel Sonuçlar:

Mikroyapı incelemelerinde ana metallerin ferritik-perlitik yapıya sahip oldukları

görülmüştür. Kaynaklı bağlantılarında ise farklı kaynak yöntem ve pozisyonları farklı

mikroyapılar oluşturmuştur.

Kaynak yöntem ve pozisyonlarına göre, parçalar standartlara göre farklı pasolarda

kaynatılmıştır. En düşük ısı girdi değerleri, elektrik ark kaynağı 1G pozisyonlarında, en

yüksek ısı girdi değerleri ise elektrik ark kaynağı 3G pozisyonlarında saptanmıştır. Paso

sayısı arttıkça ısı girdileri de artmıştır.

Çekme deneyinde, deney parçalarının tamamı kaynaklı bağlantılardan değil ana

metalden kopma göstermiştir. Parçaların akma dayanım değerleri, genel olarak ana

metalden daha fazla, çekme dayanım değerleri ise ana metallere yaklaşık değerler

2

göstermiştir. Farklı kaynak yöntem ve pozisyonları için kaynaklı bağlantıların

dayanımlarının ana malzemeden daha yüksek olduğu anlaşılmıştır.

Eğme deneylerinde, kep eğme dayanımlarının kök eğme dayanımlarından daha yüksek

olduğu görülmüştür. DH36 sacına rutil elektrod ile 3G pozisyonunda yapılan elektrik ark

kaynağı en yüksek ısı girdisine sebep olarak (10,67 kJ/mm) kep ve kök eğme deneyleri

sonucunda çatlama görülmüştür. AH36 sacının da aynı kaynak yöntemi ve pozisyonunda

ısı girdisi yüksek olup (5,67 kJ/mm) kep eğme deneyinde çatlama görülmüştür.

Çentik darbe deneylerinde, ITAB’daki darbe dayanımlarının kaynak metaline göre daha

yüksek olduğu görülmüştür. Farklı kaynak yöntem ve pozisyonlarında, kaynaklı

bağlantıların farklı darbe dayanımları verdiği sonuçlardan anlaşılmaktadır. Özellikle

elektrik ark kaynağı yöntemi ile 3G pozisyonunda kaynatılan çeliklerin darbe

dayanımlarının düşük değerler verdiği görülmektedir.

Kaynaklı bağlantıların sertlik incelemesi yapıldığında, uygulanan kaynak yöntemleri ve

pozisyonları için kaynak metali ve ITAB’ın ana metalden daha yüksek sertliklere sahip

olduğu görülmüştür.

3