T.C.

DOKUZ EYLÜL ÜNİVERSİTESİ

MÜHENDİSLİK FAKÜLTESİ

MAKİNA MÜHENDİSLİĞİ BÖLÜMÜ

2.5 TONLUK 4 × 4 SİVİL ARAÇ ARA

TRANSFER KUTUSU TASARIMI VE

MUKAVEMET KONTROLÜ

BİTİRME PROJESİ

Alimurtaza RUTCİ

Projeyi Yöneten

Prof. Dr. Nusret Sefa KURALAY

Mayıs 2012

İZMİR

TEZ SINAV SONUÇ FORMU

Bu çalışma

… / … / ….

günü toplanan jürimiz tarafından

BİTİRME PROJESİ olarak kabul edilmiştir.

Yarıyıl içi başarı notu 100 (yüz) tam not üzerinden …….. ( ….…. )

dir.

Başkan

Üye

Üye

Makina Mühendisliği Bölüm Başkanlığına,

…………….. numaralı …………… jürimiz tarafından … / … / ….

günü saat …… da yapılan sınavda 100 (yüz) tam not üzerinden …….

almıştır.

Başkan

Üye

Üye

ONAY

II

TEŞEKKÜR

Bitirme tezimin hazırlanması sırasında bana rehberlik eden

danışmanım Prof. Dr. Nusret Sefa KURALAY’a ve Dr. Mehmet Murat

TOPAÇ’a içten teşekkürlerimi sunarım.

Teknik kaynak bulmamda yardımcı olup beni yönlendiren BMC

şirketi çalışanlarına ve her konudaki yardımlarından dolayı Motor ve

Aktarma Organları Bölüm Mühendisi Sayın Nurettin GÜREL’e

teşekkür ederim.

Her konuda bana yardımcı olan en büyük destekcim babam Alirıza

RUTCİ’ye ve desteğini her zaman yüreğimde hissettiğim annem Kudret

RUTCİ’ye, aileme ve arkadaşlarıma teşekkür ederim.

Alimurtaza RUTCİ

III

ÖZET

BMC firmasının ürün gamına katmak istediği 2.5 tonluk 4 × 4 sivil araç

için öngörülen motor ve mekanik vites kutusunun torkunu akslara

iletecek ara transfer kutusunun tasarımı ve mukavemet kontrolleri

yapılmıştır.

Yapılan çalışmada öncelikle dişlilerin boyutlandırılması ve kontrolü

yapılarak temel olan dişli çark mekanizmasının mukavemet analizi

yapılmıştır. Ardından dişlilere etkiyen kuvvetlerin mile etkileri

araştırılmış ve mil çaplarının uygunluğu kontrol edilmiştir. Transfer

kutusunun yataklanması yapılarak mukavemet kontrolü bitirilmiştir.

Son yapılan çalışmada teorik olarak hesaplanan dişli gerilmelerinin

yazılımsal programda kontrolü yapılarak tezin sonucuna ulaşılmıştır.

Dağıtıcı dişli kutusuna ait modeller SOLIDWORKS 2010 yazılımı

ile oluşturulmuştur. Ardından dişlilerin ANSYS WORKBENCH 12

programında etkiyen dişli kuvvetlerin neticesinde oluşan gerilmeleri

kontrol edilmiştir.

IV

İÇİNDEKİLER

Sayfa

İçindekiler............................................................................................... V

Şekil Listesi .......... …………………………………………………….IX

Tablo Listesi ....................................................................................... VIII

BÖLÜM BİR

DAĞITICI DİŞLİ KUTUSU

1.1 Giriş ................................................................................................... 1

1.2 Devir Dengelemesiz Dağıtıcı Dişli Kutusu ....................................... 2

1.3 Devir Dengelemeli Dağıtıcı Dişli Kutusu ......................................... 2

BÖLÜM İKİ

DAĞITICI DİŞLİ KUTUSU HESAPLANMASI

2.1 Giriş ................................................................................................... 3

2.2 Transfer Kutusu Özellikleri ............................................................... 4

2.3 Dişli Hesaplamaları ........................................................................... 7

2.3.1 Helisel Dişli Çarklar İçin Modül Hesabı ve Kontrolü .……....7

V

2.3.2 Dişliye Etkiyen Kuvvetler………….………….........….…....9

2.4 Z1 ve Z3 Dişlilerinin Hesabı …….…………………………...….10

2.4.1 Modül Hesabı ……….………………….………….....….....11

2.4.2 Dişlilerinin Modül Kontrolü ………….….…………...…….12

2.5 Z2 Dişlisinin Hesabı …….…………...………………….....…….12

2.5.1 Modül Hesabı ……….………………………….………......12

2.5.2 Dişlilerinin Modül Kontrolü ………….…………………….14

2.6 Z4 ve Z6 Dişlilerinin Hesabı …….……………………...……….15

2.6.1 Modül Hesabı ……….…………………………………...…15

2.6.2 Dişlilerinin Modül Kontrolü …………….……..….…….….16

2.7 Z5 ve Z6 Dişlilerinin Hesabı …….…………………....……...….17

2.7.1 Modül Hesabı ……….………………………….……..…....17

2.7.2 Dişlilerinin Modül Kontrolü ………….….…..………......…18

BÖLÜM ÜÇ

DİŞLİ BOYUTLANDIRILMASI

3.1 Dişlilerin Boyutlandırılmalarında Temel Değerler.. ...................... 19

3.2 Z1 ve Z3 Dişlilerinin Boyutlandırılması……………….….....…. 21

3.3 Z2 Dişlisinin Boyutlandırılması ………….………………….......22

3.4 Z4 ve Z6 Dişlisinin Boyutlandırılması.………….………….……23

3.5 Z5 ve Z7 Dişlilerinin Boyutlandırılması………………..……......24

3.6 Planet Dişli Grubunun Boyutlandırılması………….……….……25

3.6.1 Dişli Boyutlandırma Hesapları……………………….……25

VI

BÖLÜM DÖRT

MİL MUKAVEMET HESAPLARI

Sayfa

4.1 Giriş…………………………………………..………….……….27

4.2 Birinci Mil Mukavemet Hesabı …………….………….….…….. 27

4.3 İkinci Mil Mukavemet Hesabı …………….………………..….....30

4.3.1 Birinci Durum……………………………………….……..31

4.3.2 İkinci Durum………………………………………...……..33

4.3.3 Üçüncü Durum……….……………………………..…..….35

4.4 Üçüncü Mil Mukavemet Hesabı …………….……………….…..38

4.4.1 Birinci Durum………………………………………….…..38

4.4.2 İkinci Durum………………………………………..……...40

4.5 PTO (Yardımcı Tahrik) ve Ön Aks Mili Mukavemet Hesabı .…..43

4.6 Arka Aks Mili Mukavemet Hesabı ………………………….…..44

BÖLÜM BEŞ

RULMAN HESAPLARI

5.1Giriş……………...…………………………………………..……44

5.2 Konik Makaralı Rulman Hesabı …………….………………...... 44

5.2.1 Birinci Mildeki Rulmanların Hesabı …………….…….…..45

5.2.2 İkinci Mildeki Rulmanların Hesabı………………………..47

5.2.3 Üçüncü Mildeki Rulmanların Hesabı……………………...49

5.3 PTO (Yardımcı Tahrik) ve Ön Aks Milinin Rulmanları………....51

VII

BÖLÜM ALTI

ANALİZ

6.1 Giriş...............................................................................…..……..52

6.2 Z1ve Z3 Dişlisinin Analizi …………………..……………....... 52

6.3 Z2 Dişlisinin Analizi………………………………..……………55

6.4 Z4 ve Z6 Dişlisinin Analizi…………………………..…….….…57

6.5 Z5 ve Z7 Dişlisinin Analizi…………………………….……..….58

SONUÇLAR………………………..……………………….…..……59

KAYNAKÇA…..........................................................................59

TABLO LİSTESİ

Tablo 1 Genişlik Faktörü....................................................................... 60

Tablo 2 Hız Faktörü .............................................................................. 60

Tablo 3 Yük Dağılım Faktörü ............................................................... 61

Tablo 4 Form Faktörü............................................................................ 62

Tablo 5 Çalışma Faktörü ....................................................................... 62

Tablo 6 Yüzey Düzgünlük Faktörü ....................................................... 63

Tablo 7 Çelik Hassasiyeti ...................................................................... 63

Tablo 8 Ömür Faktörü ........................................................................... 64

Tablo 9 Çentik Faktörü.......................................................................... 64

Tablo 10 Güvenirlik Faktörü ................................................................. 65

VIII

ŞEKİL LİSTESİ

Şekil 1.1 Motorlu Taşıtlarda Aktarma Organları………………….…...1

Şekil 1.2 İş Makinalarında Kullanılan Dağıtıcı Dişli Kutusu…….…....2

Şekil 2.1 Ara Transfer Kutusu Kesiti Görünümü………………..….…3

Şekil 2.2 Ara Transfer Kutusu Arka ve Ön Görünümü………………...3

Şekil 2.3 Transfer Kutusu Şematik Resmi…………………………..…4

Şekil 2.4 Yol Devri Kuvvet Akış Şeması………………………….…...5

Şekil 2.5 Arazi Devri Kuvvet Akış Şeması………………….....……..5

Şekil 2.6 Ağır Devir Kuvvet Akış Diyagramı…………………..……..6

Şekil 2.7 Kademe Devir Oranları………………………………...……6

Şekil 2.8 Dişe Etkiyen Kuvvetler………………………………..…….9

Şekil 3.1 Helisel Dişli Boyutları..……………………………..…...….9

Şekil 3.2 Güneş Dişli Sistemi…………………………………….…..25

Şekil 3 Güneş Dişli Sistemi Boyutları…………………………….…..26

Şekil 4.1 Giriş Mili……………………………………………………27

Şekil 4.2 Giriş Mili xy Düzlemi Moment Diyagramı………..……….28

Şekil 4.3 Giriş Mili xz Düzlemi Moment Diyagramı……….………...29

IX

Şekil 4.4 Ara Mil………………………………………………….…..31

Şekil 4.5 Ara Mil 1.Durum xy Düzlemi Moment Diyagramı……...…32

Şekil 4.6 Ara Mil 1.Durum xz Düzlemi Moment Diyagramı……...…32

Şekil 4.7 Ara Mil 2.Durum xy Düzlemi Moment Diyagramı………...34

Şekil 4.8 Ara Mil 2.Durum xz Düzlemi Moment Diyagramı…..........34

Şekil 4.9 Ara Mil 3.Durum xy Düzlemi Moment Diyagramı ..........…36

Şekil 4.10 Ara Mil 3.Durum xz Düzlemi Moment Diyagramı……….36

Şekil 4.11 Üçüncü Mil……………………………………………......38

Şekil 4.12 Üçüncü Mil 1.Durum xy Düzlemi Moment Diyagramı…...39

Şekil 4.134 Üçüncü Mil 1.Durum xz Düzlemi Moment Diyagramı….39

Şekil 4.14 Üçüncü Mil 2.Durum xy Düzlemi Moment Diyagramı…...41

Şekil 4.15 Üçüncü Mil 2.Durum xz Düzlemi Moment Diyagramı.......41

Şekil 6.1 Modelin Ansys Görünümü……………………………….…52

Şekil 6.25 Dişlinin Mesh Görüntüsü…………………………………53

Şekil 6.3 Dişliye Etkiyen Diş Kuvveti…………………………….…53

Şekil 6.4 Von Mises Gerilmesinin Gösterimi………….………….…54

Şekil 6.5 Diş Dibinde Oluşan Gerilmeler………………….…………54

X

Şekil 6.6 Dişlinin Toplam Deformasyonu………………..………....55

Şekil 6.7 Dişdibi Gerilmesi………………………………..…….….55

Şekil 6.8 Von Mises Gerilmesine Yakın Bakış……………..……..56

Şekil 6.9 Dişlinin Toplam Deformasyonu…………………....…....56

Şekil 6.10 Dişlinin Maruz Kaldığı Gerilme…………….…..…..…..57

Şekil 6.11 Dişlinin Toplam Deformasyonu………………..........…...57

Şekil 6.12 Von Mises Gerilmesi……………………….…….……….58

Şekil 6.13 Toplam Deformasyon ………………………………….58

XI

BÖLÜM BĠR

DAĞITICI DĠġLĠ KUTUSU

1.1 GiriĢ

Motorlu taşıt aracının motoru tarafından üretilen gücün aracı yürütebilmesi, araca hareket

verebilmesi için döndürücü kuvvetin yeter miktarda arttırılarak önden ya da arkadan çekişli

sistemlere bağlı olarak tekerleklere kadar iletilmesi gerekir. Hareketin ve döndürücü

kuvvetin momentin tekerleklere iletilmesinde aktarma organları kullanılır. Aktarma

organlarının bir amaca hareketi ve momenti iletmekse diğer bir görevi de motorun

oluşturduğu momenti çoğaltmaktadır. Motorlu bir taşıtta, taşıtın motorundan tahrik aksına

kadar gücü nakleden aktarma organları; hız dönüştürücü (kavrama), moment dönüştürücü

(vites kutusu), ara transfer kutusu ve moment dağıtıcıdan (diferansiyel) meydana gelir.

ġekil 1.1 Motorlu TaĢıtlarda Aktarma Organları

Yükü taşıyabilme ve yük altında istenilen hızlı gidebilme motorun momentine, daha

doğrusu çekiş kuvvetine bağlıdır. Motorun sağlayabileceği moment veya çekiş kuvveti,

yapısı ile sınırlıdır. Motorun istenilen bütün kuvvetleri, sonsuz sayılarda çekiş kuvvetlerini

almak mümkün değildir. Böyle bir motor aşıra derecede büyük olacağından pratikte yapımı

olanak dışıdır. Bu nedenle başka yollarla momenti arttırmak zorunludur. Aktarma

organlarından transmisyonlar-vites kutuları, ara transfer kutuları, diferansiyeller ve cerler,

motordan alınan momenti çoğaltarak tekerliklere iletirler ve bir bakıma moment tork, çekiş

değiştirici gibi çalışarak tekerliklerin daha kuvvetli dönmelerini temin ederler.

1

Tüm akslardan çekişli araçlarda ön ve arkada ayrı ayrı iki diferansiyel olmasının yanında

gücü bu iki aksa dağıtacak bir transfer kutusu da gereklidir. Dağıtıcı dişli kutusu, basit

anlamda düşünülecek olunursa, diferansiyelin üstlendiği güç dağıtma ve devir dengeleme

görevlerini üstlenmiş olur.

Genellikle arazide ya da ağır iş makinalarında kullanılmakla beraber bazı ticari olmayan

binek araçlarda da kullanılmaktadır. Görevi sürüş momentini eşit olarak veya belli bir oranda

ön ve arka aksa iletmektir.

ġekil 1.2 ĠĢ Makinalarında Kullanılan Dağıtıcı DiĢli Kutusu

1.2 Devir Dengelemesiz Dağıtıcı DiĢli Kutusu

Dişli kutularından ön aks tahrikinin devre dışı bırakılması durumunda ön mafsallı mil

boşa döner. Bu miller ön tekerlekler tarafından diferansiyel ve aks tahriki üzerinden

döndürülmektedir. Devreye alınmış bir ön aks tarafında her iki mafsallı mil dağıtıcı dişli

kutusu aracılığı ile sabit olarak birbirine bağlıdır. Aynı devir sayılarıyla döner ve ön ve arka

aksa aynı tahrik momentini iletir. Viraj hareketinde gerekli devir sayısı dengelemesi lastik

tekerleğin kayması yardımı ile yapılır. Virajda bu tarz dişli kutusunda ön aks tahrikinin

mutlaka kapatılması gerekir aksı halde tahrik tekerleklerine kadara hareket ileten iletim

organları aşırı zorlanır ve lastik aşıntısı fazlalaşır. Direksiyon emniyeti de olumsuz etkilenir.

1.3 Devir Dengelemeli Dağıtıcı DiĢli Kutusu

Bu tip dişli kutuları virajda da dört tekerlekten tahrike imkân verir. Virajda ön ve arka

tekerlekler

arasında

oluşan

devir

sayısı

farkını

dengelerler.

Simetrik

olmayan

diferansiyelleridir. Aks diferansiyellerinden farklı olarak gelen momenti eşit olmayan şekilde

millere yönlendirir. Diğer bir görevi gelen tahrik momentini belli bir konstrüktif oran

dahilinde millere nakletmektir.

2

BÖLÜM ĠKĠ

DAĞITICI DĠġLĠ KUTUSUNUN HESAPLANMASI

2.1 GiriĢ

Öngörülen dağıtıcı dişli kutuları içerisinde ihtiyaçlara en uygun yanıtı vereceği

düşünülen ara transfer kutusu örneği şekilde verilmiştir.

Şekil 2.1 Ara Transfer Kutusu Kesiti Görünümü

Şekil 2.2 Ara Transfer Kutusu Arka ve Ön Görünümü

3

2.2 Transfer Kutusu Özellikleri

Ara transfer kutusu 2,5 ton 4×4 sivil araç yapımında kullanılacaktır. Ara transfer

kutusunun 3 kademeli olması öngörülmüştür. Birinci kademe yol devri olarak adlandırılmış

ve çevrim oranı 1:1 olarak belirlenmiştir. Ara transfer kutusuna giren moment aynı kalarak

akslara iletilecektir. İkinci kademe ise arazi devri olarak adlandırılmaktadır ve 2,45:1 çevrim

oranına sahiptir. Üçüncü kademe ise ağır devir olarak adlandırılmakta ve 8,5:1 çevrim

oranına sahiptir. Vites kutusundan çıkan maksimum tork değerinin 3010 Nm olduğu

düşünülürse ara transfer kutusundan üçüncü kademe çevrimi için çıkış devrinin ne derece

büyüdüğünü görebiliriz.

Şekil 2.3 Transfer Kutusu Şematik Resmi

Giriş milinden gelen momentimiz dişli çarkların diş sayısına bağlı olarak bir çevrim oranı

elde etmekte ve momenti iletmektedir. 20/17 oranında diş sayısına sahip helisel dişliler de

iletim olduğundan ara mil bu oranda büyüyecek momentle burulmaya zorlanacaktır.

20

3010 3540 Nm’lik burulmaya uğrayacaktır. Bu moment giriş ve çıkış milleri

17

arasında 1/1 oranında moment aktarımı istendiği durumda düşük kademe dişlisi ile çıkış

miline iletilir. Bu dişli ile çıkış mili dişlisi arasında 17/20 oranlı diş sayısı oranı vardır. Bu

yüzden moment tekrar 3010 Nm’ye düşer. Ve yol kademesi bu şekilde elde edilir. Birinci

kademe yol çevrimi i1

20 17

1 olarak hesaplanır.

17 20

4

Birinci kademede üçüncü mil üzerinde bulunan kavrama nötr halde iken sağa çekilerek

boşta dönen dişliyi kavrar ve kuvvet iletimini sağlar.

Şekil 2.4 Yol Devri Kuvvet Akış Şeması

Aracımızın yol kademesinde değil de arazi kademesinde seyir yapması isteniyorsa yani

momentin 2,45:1‘lık çevrim oranıyla iletilmek istenmesi durumunda ikinci kademe dişlisi

kullanılır. Ara milin ikinci kademe dişlisi ile çıkış milinin ikinci kademe dişlisi arasında

25/12 oranında diş sayısına sahip helisel dişli iletimi vardır. Çıkış miline moment giriş

momentinden 2,45 kat daha fazla iletilmiş olur. Güç değişmeyeceği için moment artığından

devir sayısında o oranda azalma olur. Araç yavaş hareket eder ama akslara iletilen kuvvet

fazlalaşır. Bu durumda çıkış miline iletilen moment

kademe yol çevrimi i2

25

3540 7375 Nm’dir. İkinci

12

20 25

2.45 olarak hesaplanır.

17 12

Şekil 2.5 Arazi Devri Kuvvet Akış Şeması

5

BMC öngördüğü tasarımda 8,5:1 oranında ağır devri sayısı olarak adlandırdığı çevrim

oranına ulaşmak için güneş-dişli sistemi kullanmıştır. Güneş dişli sistemlerinde güneş dişli

tahrik edilir ve iç dişli sabit tutulursa bu durumda planet taşıyıcı ve buna bağlı çıkış mili

güneş dişli ile aynı dönüş yönünde dönmektedir. Uydu dişliler sabitlenmiş iç dişli içinde

dönmektedir. Bu şekilde en büyük çevrim oranına ulaşılırken, çıkış mili giriş miline göre

oldukça yavaş dönmektedir.

Güneş

Güneş dişli

dişli sayısı:

sayısı: 23

23

Uydu dişli sayısı: 17

Yörünge (iç) dişli sayısı: 57

Verilen dişli sayıları söz konusu olduğunda çevrim oranı ağır devir olarak nitelendirilen

8,5:1 oranına ulaşacaktır. Güneş dişli sisteminin çevrim oranını hesaplayacak olursak

z

igüneş 1 iç

z

güneş

57

1 3.47 olarak

23

bulunur

ve

üçüncü

i3 2.45 3.47 8.5 olarak hesaplanır.

Şekil 2.6 Ağır Devir Kuvvet Akış Diyagramı

Şekil 2.7 Kademe Devir Oranları

6

kademe

çevrimi

2.3 DiĢli Hesaplamaları

Hesaplamalara öncelikle dişlilerden başlanmıştır. Dişlilerin malzemesi sementasyon

çeliklerinden seçilir. Yapılan ön çalışmalarda görülmüştür ki dişlilerin dayanımı 16MnCr5,

20MnCr5 ve 18CrNi5 olmak üzere üç farklı sementasyon çeliğiyle elde edilmiştir. Z1ve Z3

helisel dişlileri 16MnCr5; Z2, Z5 ve Z7 helisel dişlileri yapılan hesaplarda 20MnCr5; Z4 ve

Z6 helisel dişlilerinde ise 18CrNi5 malzemesi kullanıldığında yapılan hesaplamalarda

mukavemet açısından uygun olduğu görülmüştür. Giriş mili ile çıkış mili arasındaki düşey

mesafe 240 mm istenmektedir. Bu yüzden ara mili bu şarta sağlayabilmek için düşey

eksende diğer iki mille yaklaşık

260 yapacak şekilde öngörülmüştür. Açı değerleri ile

oynandığında görülüyor ki modül değişmekte ve buna bağlı olarak da yataklara gelen kuvvet

değişkenlik göstermektedir.

2.3.1 Helisel DiĢli Çarklar Ġçin Modül Hesabı ve Kontrolü

b m mn olarak düşünülürse;

mn 3

2 M b1

cos 0 K f 1 K0 Kv K m

*

m z1 emn

b d d01 olarak düşünülürse de

mn 3

2 M b1

cos 2 0 K f 1 K 0 Kv K m

2

*

d z1 emn

şeklinde ifade edilir.

Genişlik Faktörü ; d veya m dişli çarkın yük taşıma kabiliyetini, yük dağılımını ve

işleme kabiliyetini etkiler. Teorik olarak d veya m ve buna bağlı olarak dişlinin

genişliği (b) artıkça dişli çarkın yük taşıma kabiliyeti artar.

Hız Faktörü ; K v genellikle taksimat ve profil hatalarına, çevre hızına, dönen sistemlerin

rijitliğine, birim genişliğe gelen kuvvete ve dişli rijitliğine bağlı bir değerdir.

Yük Dağılım Faktörü ; K m millerin rijitliğine ve dişlerin işleme doğruluğuna bağlı bir

değerdir. Malzeme sertliğine ve kalitesine bağlı oluşan diyagramlardan elde edilir.

7

Çalışma Faktörü ; K 0 , güç kaynağı ve iş makinasının cinsine bağlı olarak değişen bir

değerdir.

Form Faktörü ; K f 1 , diş sayısına ve profil ötelemesine bağlı diyagramdan alınır.

Dişli Çark Mukavemet Sınırı ; D* , standart deney çubuğundan elde edilen sürekli

mukavemet sınırının dişli çarka ait çeşitli faktörlerle yorumlanması sonucu elde edilen

değerdir.

D*

KY K B

K R K L K Z D şeklinde ifade edilir.

KÇ

Sürekli mukavemet sınırı ; D , yapılan deneyler sonucu Wöhler yorulma eğrisinden

yorumlanarak deneylere göre elde edilen mukavemet değeridir.

Yüzey düzgünlüğü faktörü ; KY , deneysel elde edilmiş diyagramlardan dişlinin taşlanma

ve tıraşlanma şekline bağlı olarak okunur.

Büyüklük faktörü ; K B ,kesin bir kuralı olmamakla beraber modülün 5 mm küçük olduğu

durumlar için 1; büyük olduğu durumlar için 0.85 alınması önerilir.

Çentik faktörü ; K Ç , diş tabanının dişli gövdesine kavuştuğu geçiş yerinde meydana

gelen gerilme yığılmalarını göz önüne alan bir faktördür.

Güvenirlik faktörü ; K R malzemenin sürekli mukavemet sınırlarının geniş bir dağılım

gösterdiği belirterek ortaya çıkan bir değerdir.

Ömür faktörü ; K L ,sonsuz ömür için gerekli olan yük tekrarlama değeri için geçerli olan

bir değişkendir.

Zorlama faktörü ; K Z ,tam değişken zorlanma şekli yani sık sık yön değiştiren dişliler için

geçerli bir faktördür.

8

Yapılan mukavemet hesapları sonucu ortaya çıkan modüllerin kontrol hesabı yapılması

gerekmektir. Kontrol hesabı aşağıda verilen hesap işlemine göre yapılır.

mn

cos 0

z1

3

2 M b1

K12 K 2

*

d PHemn

K1 K E K K İ

K2 KV K0 K M

K E , malzeme faktörü

K ,yuvarlanma noktası faktörü

K İ ,çevrim oranı faktörü

Malzemenin Brinell Sertliği (HB) 3500 MPa değerinden küçükse yorulma aşınması olur.

Bu durumda dişli boyutlandırması yüzey basıncını hesabına göre yapılmalıdır. Brinell

Sertliği (HB) değeri 3500 MPa değerinin üzerinde ise kırılma ön planda olacağından

mukavemet

hesabına

göre

boyutlandırma

yapılır.

Yapılan

etüd

çalışmasında

malzemelerimizi yukarıda belirtildiği şekilde sementasyon çeliklerinden seçtiğimizde

görülür ki bu malzemelerin HB değerlerinin sınır değerden yüksektir. O halde dişlilerimizin

boyutlandırılmasını mukavemet hesabına göre yaparken, kontrolü yüzey basıncına göre

yapacağız.

2.3.2 DiĢliye Etkiyen Kuvvetler

Diş kuvveti olarak etkiyen Fn kuvveti, helisel dişlilerde normal kesit içinde olup,

kavrama doğrusu üzerindedir. Fn kuvveti kesitlerde bileşenlerine ayrılarak dişe teğetsel

kuvvet Ft , radyal kuvvet Fr ve eksenel kuvvet Fa olarak etkirler.

Şekil 2.8 Dişe Etkiyen Kuvvetler

9

Dişliye gelen teğetsel kuvvet burulma momentinin bölüm dairesi çapında oluşturduğu

kuvveti gösterirken, radyal kuvvet diş kuvvetinin dişli merkezine oluşturduğu kuvveti ifade

ederken eksenel kuvvet ise dişli çarkımızın helisel olmasından ötürü kavrama açısının bölüm

dairesi üzerinde oluşturduğu açı olarak alınır.

Teğetsel kuvvet ; Ft

2 Mb

d0

Radyal kuvvet ; Fr Ft

tan n 0

cos 0

Eksenel kuvvet ; Fa Ft tan 0

Helisel dişlilerde çalışma sırasında meydana gelen kuvvetlerin yataklara gelen etkileri

mekanik ilkelere göre tayin edilir. Ayrıca dikkat edilmesi gereken bir hususta şudur ki mil

üzerinde iki helisel dişli bulundu durumlarda dişlilerin diş yönü öyle bir olmalıdır ki eksenel

kuvvetler aksi yönde tesir etsin. Bunun için her iki dişlinin diş yönleri ayrı olmalıdır.

2.4 Z1 ve Z3 Dişlilerinin Hesabı

2.4.1 Modül Hesabı

Z1 ve Z3 dişlileri aynı özellik ve boyutlara sahip dişliler olduğundan hesaplamalar iki

dişliyi de kapsayacaktır. Öngörülen çalışmada kullanılmak istenen modülümüz 6.5 ve diş

sayılarımız 17’dir. Kullanacağımız malzeme 16MnCr5 olduğundan ve HB sertlik değeri

gereği dişlilerimizin boyutlandırılmasını mukavemet hesabına göre yaparken, kontrolü yüzey

basıncına göre yapacağız.

Burulma momenti =301000 daNmm

Genişlik faktörü = 1,2 (Cetvel 22.4 )

Diş sayısı = 17

Helis açısı = 200

Form faktörü = 2,05 (Şekil 22.57)

Hız faktörü = 1,6 (Cetvel 22.5 / Şekil22.56 )

10

Yük Dağılım faktörü = 1,1 (Cetvel 22.6 )

Çalışma faktörü = 1.5 (Cetvel 22.8)

Yüzey Düzgünlük faktörü = 0.78 (Şekil 22.59)

Büyüklük faktörü = 0.85

Çentik faktörü = 1.3 (Şekil 22.60 / Şekil 22.62)

Güvenirlik faktörü = 1 (Cetvel 22.9)

Ömür faktörü = 1.2 (Cetvel 22.10)

Zorlama faktörü = 1.4

Sürekli mukavemet sınırı = 60 daN/mm2 (malzeme tablosundan 16MnCr5 için

bulunmuştur.)

Güvenlik katsayısı = 1.4 alınır ve görülür ki güvenlik katsayısı 1,2 standart değerinden biyik

olduğundan hesaplarımız güvenirlik sınırının üstündedir.

D*

KY K B

K R K L K Z D dişli çark mukavemeti bulunması gerekir.

KÇ

D*

0, 78 0,85

11, 2 1, 4 60 51, 4 daN/mm2

1,3

*

emn

D*

s

*

olduğundan emn

51, 4

36, 72 daN/mm2 olarak bulunur.

1, 4

b d d01 için modül alınırsa ;

mn 3

2 M b1

cos 2 0 K f 1 K 0 Kv K m alınır ve elde edilen veriler yerine

2

*

d z1 emn

konursa,

mn 3

2 301000

cos 2 20 2, 05 1.5 1,11, 6 6, 48 olduğu görülür. Standart

2

117 36, 72

modül tablosundan mn =6.5 elde edilir.

11

2.4.2 DiĢlilerinin Modül Kontrolü

Malzeme faktörü = 85.7 (daN/mm2)0.5

Yuvarlanma Noktası faktörü = 1.25

Çevrim Oranı faktörü = 1.36

Ömür faktörü (Basınç) = 1.1

Mukavemet sınırı = 200.2 daN/mm2

Yüzey Basıncı mukavemeti = 182 daN/mm2

K1 K E K K İ

K1 85, 7 1,36 1,5 174,8

K2 KV K0 K M

K2 1, 6 1,5 1,1 2, 64

mn

cos 0

z1

mn

cos 20 3 2 301000

174,82 2, 64 6, 43 olarak hesaplandığında görülür ki

2

17

1160

3

2 M b1

K12 K 2

*

d PHemn

yapılan öngörüler sonucunda çıkan sonuçlar dişlimizin mukavim olduğunun göstergesidir.

2.5 Z2 Dişlisinin Hesabı

2.5.1 Modül Hesabı

Z2 dişlisi ara milde bulunan ve yol vitesi durumunda zorlanan 20 diş sayısına sahip

helisel dişli çarktır. Öngörülen çalışmada kullanılmak istenen modülümüz 6.5’tur.

Kullanacağımız malzeme 16MnCr5 olduğundan ve HB sertlik değeri gereği dişlilerimizin

boyutlandırılmasını mukavemet hesabına göre yaparken, kontrolü yüzey basıncına göre

yapacağız.

Burulma momenti =354000 daNmm

Genişlik faktörü = 1,2 (Cetvel 22.4 )

Diş sayısı = 20

12

Helis açısı = 200

Form faktörü = 2,05 (Şekil 22.57)

Hız faktörü = 2 (Cetvel 22.5 / Şekil22.56 )

Yük Dağılım faktörü = 1,1 (Cetvel 22.6 )

Çalışma faktörü = 1,5 (Cetvel 22.8)

Yüzey Düzgünlük faktörü = 0,78 (Şekil 22.59)

Büyüklük faktörü = 0.85

Çentik faktörü = 1,2 (Şekil 22.60 / Şekil 22.62)

Güvenirlik faktörü = 1 (Cetvel 22.9)

Ömür faktörü = 1,2 (Cetvel 22.10)

Zorlama faktörü = 1,4

Sürekli mukavemet sınırı = 60 daN/mm2 (malzeme tablosundan 20MnCr5 için

bulunmuştur.)

Güvenlik katsayısı = 1,2 alınır ve görülür ki güvenlik katsayısı 1,2 standart değerinden biyik

olduğundan hesaplarımız güvenirlik sınırındadır.

D*

KY K B

K R K L K Z D dişli çark mukavemeti bulunması gerekir.

KÇ

D*

0, 78 0,85

11, 2 1, 4 60 55, 7 daN/mm2

1, 2

*

emn

D*

s

*

olduğundan emn

55, 7

46, 4 daN/mm2 olarak bulunur.

1.2

13

b d d01 için modül alınırsa ;

mn 3

2 M b1

cos 2 0 K f 1 K 0 Kv K m alınır ve elde edilen veriler yerine

2

*

d z1 emn

konursa ,

mn 3

2 354000

cos 2 20 2, 05 2 1,11,5 5, 74

2

1 20 46, 4

olduğu

görülür.

Standart

modül tablosundan mn =6.5 elde edilir.

2.5.2 DiĢlilerin Modül Kontrolü

Malzeme faktörü = 85.7 (daN/mm2)0.5

Yuvarlanma Noktası faktörü = 1.5

Çevrim Oranı faktörü = 1.36

Ömür faktörü (Basınç) = 1.1

Mukavemet sınırı = 200.2 daN/mm2

Yüzey Basıncı mukavemeti = 182 daN/mm2

K1 K E K K İ

K1 85, 7 1,36 1,5 174,8

K2 KV K0 K M

K2 2 1,11,5 3,3

mn

cos 0

z1

mn

cos 20 2 706000

3

174,82 3,3 6, 42 olarak hesaplandığında görülür ki yapılan

2

20

1166, 6

3

2 M b1

K12 K 2

*

d PHemn

öngörüler sonucunda çıkan sonuçlar dişlimizin mukavim olduğunun göstergesidir.

14

2.6 Z4 ve Z6 DiĢlilerinin Hesabı

2.6.1 Modül Hesabı

Z4 ve Z6 dişlileri aynı özellik ve boyutlara sahip dişliler olduğundan hesaplamalar iki

dişliyi de kapsayacaktır. Öngörülen çalışmada kullanılmak istenen modülümüz 6.5 ve diş

sayılarımız 12’dir. Kullanacağımız malzeme 18CrNi5 olduğundan ve HB sertlik değeri

gereği dişlilerimizin boyutlandırılmasını mukavemet hesabına göre yaparken, kontrolü yüzey

basıncına göre yapacağız.

Burulma momenti =354000 daNmm

Genişlik faktörü = 18 (Cetvel 22.4 )

Diş sayısı = 12

Helis açısı = 200

Form faktörü = 1,9 (Şekil 22.57)

Hız faktörü = 1,58 (Cetvel 22.5 / Şekil22.56 )

Yük Dağılım faktörü = 1,1 (Cetvel 22.6 )

Çalışma faktörü = 1,5 (Cetvel 22.8)

Yüzey Düzgünlük faktörü = 0,78 (Şekil 22.59)

Büyüklük faktörü = 0.85

Çentik faktörü = 1,2 (Şekil 22.60 / Şekil 22.62)

Güvenirlik faktörü = 1 (Cetvel 22.9)

Ömür faktörü = 1,1 (Cetvel 22.10)

Zorlama faktörü = 1.4

Sürekli mukavemet sınırı = 80 daN/mm2 (malzeme tablosundan 18CrNi5 için bulunmuştur.)

Güvenlik katsayısı = 1.2 alınır ve görülür ki güvenlik katsayısı 1,2 standart değerinden biyik

olduğundan hesaplarımız güvenirlik sınırındadır.

15

D*

KY K B

K R K L K Z D dişli çark mukavemeti bulunması gerekir.

KÇ

D*

0, 78 0.85

11.11.4 80 68 daN/mm2

1.2

*

emn

D*

s

*

olduğundan emn

68

56, 7 daN/mm2 olarak bulunur.

1, 2

b m mn için modül alınırsa ;

mn 3

2 M b1

cos 0 K f 1 K0 Kv K m alınır ve elde edilen veriler yerine

*

m z1 emn

konursa,

mn 3

2 354000

cos 20 1,9 1,5 1,11,58 6, 45 olduğu görülür. Standart modül

18 12 56, 7

tablosundan mn =6.5 elde edilir.

2.6.2 Modül Kontrolü

Malzeme faktörü = 73.2 (daN/mm2)0.5

Yuvarlanma Noktası faktörü = 1.2

Çevrim Oranı faktörü = 1.2

Ömür faktörü (Basınç) = 1.1

Mukavemet sınırı = 215,6 daN/mm2

Yüzey Basıncı mukavemeti = 196. daN/mm2

K1 K E K K İ

K1 73, 2 1, 2 1, 2 105,5

K2 KV K0 K M

K2 1,56 11,5 2,34

16

mn

cos 0

z1

mn

cos 20 2 354000

3

105,52 2,34 6,48 olarak hesaplandığında görülür ki

2

12

1179, 6

3

2 M b1

K12 K 2

*

d PHemn

yapılan öngörüler sonucunda çıkan sonuçlar dişlimizin mukavim olduğunun göstergesidir.

2.7 Z5 ve Z7 DiĢlilerinin Hesabı

2.7.1 Modül Hesabı

Z5 ve Z7 dişlileri aynı özellik ve boyutlara sahip dişliler olduğundan hesaplamalar iki

dişliyi de kapsayacaktır. Öngörülen çalışmada kullanılmak istenen modülümüz 6.5 ve diş

sayılarımız 25’dir. Kullanacağımız malzeme 20MnCr5 olduğundan ve HB sertlik değeri

gereği dişlilerimizin boyutlandırılmasını mukavemet hesabına göre yaparken, kontrolü yüzey

basıncına göre yapacağız.

Burulma momenti =737500 daNmm

Genişlik faktörü = 18 (Cetvel 22.4 )

Diş sayısı = 25

Helis açısı = 200

Form faktörü = 1,9 (Şekil 22.57)

Hız faktörü = 1,7 (Cetvel 22.5 / Şekil22.56 )

Yük Dağılım faktörü = 1,1 (Cetvel 22.6 )

Çalışma faktörü = 1,5 (Cetvel 22.8)

Yüzey Düzgünlük faktörü = 0,78 (Şekil 22.59)

Büyüklük faktörü = 0.85

Çentik faktörü = 1.2 (Şekil 22.60 / Şekil 22.62)

Güvenirlik faktörü = 1 (Cetvel 22.9)

17

Ömür faktörü = 1.2 (Cetvel 22.10)

Zorlama faktörü = 1.6

Sürekli mukavemet sınırı = 70 daN/mm2 (malzeme tablosundan 20MnCr5 için

bulunmuştur.)

D*

KY K B

K R K L K Z D dişli çark mukavemeti bulunması gerekir.

KÇ

D*

0, 78 0,85

11, 2 1, 6 70 74, 26 daN/mm2

1.2

*

emn

D*

s

*

olduğundan emn

74, 26

61,88 daN/mm2 olarak bulunur.

1, 2

b m mn

mn 3

2 M b1

cos 0 K f 1 K0 Kv K m alınır ve elde edilen veriler yerine

*

m z1 emn

konursa

mn 3

2 737500

cos 20 1,9 1,5 1, 7 1,1 6.42

18 25 61,88

modül tablosundan mn =6.5 elde edilir.

2.7.2 Modül Kontrolü

Malzeme faktörü = 73.2 (daN/mm2)0.5

Yuvarlanma Noktası faktörü = 1,2

Çevrim Oranı faktörü = 1,2

Ömür faktörü (Basınç) = 1

Mukavemet sınırı = 200.2 daN/mm2

Yüzey Basıncı mukavemeti = 182 daN/mm2

18

olduğu

görülür.

Standart

K1 K E K K İ

K1 73, 2 1, 2 1, 2 105, 4

K2 KV K0 K M

K2 1, 7 1,11,5 2,8

mn

cos 0

z1

mn

cos 20 2 737500

3

105, 42 2,8 5, 2 olarak hesaplandığında görülür ki yapılan

25

1121,32

3

2 M b1

K12 K 2

*

d PHemn

öngörüler sonucunda çıkan sonuçlar dişlimizin mukavim olduğunun göstergesidir.

BÖLÜM ÜÇ

DİŞLİ BOYUTLANDIRMASI

3.1 DiĢlilerin Boyutlandırılmalarında Temel Değerler

Dişlilerimiz helisel dişlidir. Boyutlandırma yapılırken standartlara uygun olması

istenecektir. Küçük diş sayılarında alttan kesme durumuna dikkat edilecek ve eksen

aralığının belirlenmesinde öteleme yapılacaktır. Dişlilerin helis açısı ( 0 ) 200 alınacak

ayrıca normal kesitte kavrama açısı da( n 0 ) standart olarak 200 alınacaktır.

Şekil 3.1 Helisel Dişli Boyutları

19

Diş Sayısı (z)

z

d0

ma

Alın Modülü ( ma ) ; ma

mn

cos 0

Normal Modül ( mn ) ; mn

tn 0

Bölüm Dairesi Çapı ( d 0 ) ; d 0

mn

z

cos 0

Dişbaşı Dairesi Çapı ( d b ) ; db d0 2 mn (1 x1 )

Taban Dairesi Çapı ( d t ) ; dt d0 2.5 mn (1.25 x1 )

Normal Kavrama Açısı ( n 0 ) ; DIN 867 ile tespit edilmiştir.

Alın Kavrama Açısı ( a 0 ) ; tan a 0

Aks Aralığı ( a0 ) ; a0

tan n 0

cos 0

mn

z z

1 2

cos 0

2

Ötelemeler Toplamı ( x1 x2 ) ; x1 x2 ( z1 z2 )

ev a ev 0

2 tan n 0

x1 ve x2 değerlerinden herhangi biri bilinmiyorsa başlangıç kabulü aşağıdaki formülle

hesaplanır. Ya da öteleme faktörü diyagramından seçilir.

x1

x1 x2

i12 1

formülünden alınarak her bir dişlideki öteleme faktörlerine

i12 1 i12 1 (0.4 z2 )

ulaşılır.

Evolvent geometrisi gereği evolut açı değerlerine şu şekilde ulaşılabilir.

ev tan

Eşdeğer Diş Sayısı ( zn ) ; zn

z

cos3 0

20

3.2. Z1 ve Z3 DiĢlilerinin Boyutlandırılması

Diş Sayısı (z)

= 17

Alın Modülü ( ma ) = 6.917

Normal Modül ( mn ) = 6.5

Bölüm Dairesi Çapı ( d 0 ) = 117.591

Dişbaşı Dairesi Çapı ( d b ) =138.275

Taban Dairesi Çapı ( d t ) = 106.883

Helis Açısı ( 0 ) = 200

Normal Kesit Kavrama Açısı ( n 0 ) = 200

Alın Kesit Kavrama Açısı ( a 0 ) = 21017’

Diş Genişliği ( b ) = 55

İki Dişli Eksen Aralığı ( a0 ) = 127.967

Profil Kaydırma Faktörü ( x1 ) = 0.591

Alın Diş Adımı ( ta 0 ) = 21.73

Normal Diş Adımı ( tn 0 ) = 20.42

Eşdeğer Diş Sayısı ( zn ) = 20.48

Normal Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sn 0 ) = 13

Alın Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sa 0 ) = 13.841

Karşılık Dişlisi = Z2 (20 diş sayısına sahip)

21

3.3. Z2 DiĢlisinin Boyutlandırılması

Diş Sayısı (z)

= 20

Alın Modülü ( ma ) = 6.917

Normal Modül ( mn ) = 6.5

Bölüm Dairesi Çapı ( d 0 ) = 138.343

Dişbaşı Dairesi Çapı ( d b ) =159.891

Taban Dairesi Çapı ( d t ) = 128.716

Helis Açısı ( 0 ) = 200

Normal Kesit Kavrama Açısı ( n 0 ) = 200

Alın Kesit Kavrama Açısı ( a 0 ) = 21017’

Diş Genişliği ( b ) = 55

İki Dişli Eksen Aralığı ( a0 ) = 127.967

Profil Kaydırma Faktörü ( x1 ) = 0.6575

Alın Diş Adımı ( ta 0 ) = 21.73

Normal Diş Adımı ( tn 0 ) = 20.42

Eşdeğer Diş Sayısı ( zn ) = 24.10

Normal Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sn 0 ) = 13.321

Alın Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sa 0 ) = 14.176

Karşılık Dişlisi = Z1/Z3 (17 diş sayısına sahip)

22

3.4 Z4 ve Z6 DiĢlilerinin Boyutlandırılması

Diş Sayısı (z)

= 12

Alın Modülü ( ma ) = 6.917

Normal Modül ( mn ) = 6.5

Bölüm Dairesi Çapı ( d 0 ) = 83.005

Dişbaşı Dairesi Çapı ( d b ) =102.346

Taban Dairesi Çapı ( d t ) = 70.619

Helis Açısı ( 0 ) = 200

Normal Kesit Kavrama Açısı ( n 0 ) = 200

Alın Kesit Kavrama Açısı ( a 0 ) = 21017’

Diş Genişliği ( b ) = 55

İki Dişli Eksen Aralığı ( a0 ) = 127.967

Profil Kaydırma Faktörü ( x1 ) = 0.4877

Alın Diş Adımı ( ta 0 ) = 21.73

Normal Diş Adımı ( tn 0 ) = 20.42

Eşdeğer Diş Sayısı ( zn ) = 14.46

Normal Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sn 0 ) = 12.518

Alın Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sa 0 ) = 13.321

Karşılık Dişlisi = Z5/Z7 (25 diş sayısına sahip)

23

3.5 Z5 ve Z7 DiĢlilerinin Boyutlandırılması

Diş Sayısı (z)

= 25

Alın Modülü ( ma ) = 6.917

Normal Modül ( mn ) = 6.5

Bölüm Dairesi Çapı ( d 0 ) = 172.928

Dişbaşı Dairesi Çapı ( d b ) = 195.820

Taban Dairesi Çapı ( d t ) = 164.980

Helis Açısı ( 0 ) = 200

Normal Kesit Kavrama Açısı ( n 0 ) = 200

Alın Kesit Kavrama Açısı ( a 0 ) = 21017’

Diş Genişliği ( b ) = 55

İki Dişli Eksen Aralığı ( a0 ) = 127.967

Profil Kaydırma Faktörü ( x1 ) = 0.7608

Alın Diş Adımı ( ta 0 ) = 21.73

Normal Diş Adımı ( tn 0 ) = 20.42

Eşdeğer Diş Sayısı ( zn ) = 30.13

Normal Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sn 0 ) = 13.810

Alın Kesitte Bölüm Dairesi Üzerinde Diş Kalınlığı ( sa 0 ) = 14.696

Karşılık Dişlisi = Z4/Z6 (12 diş sayısına sahip)

24

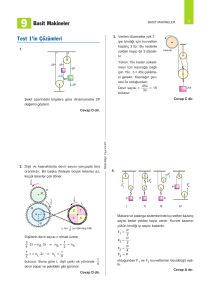

3.6 Planet DiĢli Grubunun Boyutlandırılması

Planet dişli grubunun hesabında düz alın dişli hesabı kullanılacaktır. Tasarım itibari ile

planet dişliler bir noktadan güneş dişliyle temas halinde olurken diğer bir noktadan yörünge

dişliyle temas halindedir. Planet taşıyıcıdan gelen kuvvet yörünge ve güneş dişliye yarı

yarıya dağıtılır. Hesabımızda güneş dişli ile planet dişliler arasındaki kuvvet iletiminin sanki

normal alın dişli çiftinde moment iletiminden kaynaklanan kuvvet iletimi olduğu

düşünülmüş ve hesaplamalar bu kuvvetin yarattığı momente göre yapılmıştır. Malzememiz

20MnCr5 olarak seçildikten sonra modül değerimizin 3.5 değerde uygun olduğu

görülmüştür. Güneş uydu sisteminden alacağımız çevrim oranımızın da belli olmasından

ötürü yapılan ön çalışmalarda ve hesaplamalarda güneş dişlinin 23, iç dişlinin 57 ve

uyduların da 17 diş sayılarına sahip olması gerektiği hesaplanmıştır.

Şekil 3.2 Güneş Dişli Sistemi

3.6.1 DiĢli Boyutlandırma Hesapları

Taksimat ( t0 ) ; t0 m

Bölüm Dairesi Çapı ( d 0 ) ; d0 z m

Temel Dairesi Çapı ( d g ) ; d g d0 cos

Dişbaşı Dairesi Çapı ( d b ) ; db d0 (2 m)

25

Dişdibi Dairesi Çapı ( d d ) ; dd d0 (2 hkw )

Takım Dişbaşı Yüksekliği ( hkw ) ; hkw 1.167 m

Diş Yüksekliği ( hz ) ; hz 2.167 m

Dişbaşı Yüksekliği ( hko ) ; hko m

Kavrama Taksimatı ( te ) ; te m cos

Bölüm Dairesi Diş Kalınlığı ( s0 ) ; s0

t0

2

Şekil 3 Güneş Dişli Sistemi Boyutları

26

BÖLÜM DÖRT

MİL MUKAVEMET HESAPLAMALARI

4.1 Giriş

Dişlilere etkiyen kuvvetler milde zorlanmaya sebep olacaktır. Yapılacak olan

hesaplamalarda milde meydana gelen burulma ve dönme momenti sonucunda oluşacak olan

gerilmeleri maksimum biçim değiştirme enerjisi varsayımına göre mukavemet kontrolleri

yapılarak malzemenin gelen kuvvetlere mukavim olup olmadığı kontrol edilecektir. Bunun

için millere gelen kuvvetlere göre milde oluşacak en büyük eğilme momentini bulmak için

moment diyagramlarından yararlanılacak ve hesaplamalar bu doğrultuda devam edecektir.

4.2 Birinci Mil Mukavemet Hesabı

Milimiz sadece 17 diş sayısına sahip helisel pinyonu taşımaktadır. Öncelikle dişimize etkiyen

kuvvetleri bulalım.

Teğetsel kuvvet ; Ft

2 Mb

d0

Radyal kuvvet ; Fr Ft

tan n 0

cos 0

Eksenel kuvvet ; Fa Ft tan 0

Eşitlikleri ile bulunur ve kuvvet diyagramında gösterilir ardından yapılan hesaplamalar

sonucunda moment diyagramı çizilir. Bileşke eğilme momenti ve burulma momenti

hesaplanır.

Şekil 4.1 Giriş Mili

27

2 3010000

51208 N ; Fty 51208 cos 62 24040 N;

117.591

Ft

Ftz 51028 sin 62 45214 N

Fr 51208

tan 20

19830 N ; Fry 19830 sin 62 17508 N;

cos 20

Frz 39526 cos 62 9310 N

Fa 51208 tan 20 18638 N

Şekil 4.2 Giriş Mili xy Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 13150 N

0 By 28390 N bulunur ve moment diyagramı çizildiğinde Mexy 1250 Nm

bulunur.

28

Şekil 4.3 Giriş Mili xz Düzlemi Moment Diyagramı

xz düzlemi için ;

M

F

z

B

0 Az 18338 N ve eksenel kuvvet de Fx 18640 N bulunur.

0 Bz 17565 N bulunur ve moment diyagramı çizildiğinde

Mexz 1740 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 12502 17402 2142 Nm

M B 51208

117.591

3010 Nm hesaplanır.

2 1000

29

Maksimum biçim enerjisi varsayımı kuramı kullanılarak hesaplama yapılacaktır.

B e2 3 2

D*

s

emn ; e

M

16 M B

M E 32 M E

; B

3

Wp

d3

W

d

Malzemenin emniyetli mukavemet sınırı bulunurken yüzey düzgünlüğü faktörü, büyüklük

faktörü ve çentik faktörleri dikkate alınması gerekir. Unutulmamalıdır ki malzemenin akma

mukavemetine kadar güvenliği söz konusudur.

D*

s

emn

e

AK

s

eşitliği mukavemet kontrolünde yeterli olacaktır.

M E 32 2142000

174,5 MPa

W

503

M B 16 3010000

122,5 MPa

Wp

503

B 174,52 3 122,52 274,7 MPa

bulunmuştur.

Kullanılan

malzemenin

kataloğundan bakıldığı taktirde malzememizin yani 30CrNiMo8 malzemenin uygun olduğu

görülmüştür.

4.3 Ġkinci Mil Mukavemet Hesabı

Milimizde 3 adet dişli mevcuttur. Dişliler hiçbir kademe aynı anda zorlanmamaktadırlar.

Bundan dolayıdır ki 2.milin hesabında 3 farklı durum incelenecektir. 1.durumda sadece Z2

dişlisi mili zorlamaktadır. Dişlinin diş sayısı 20’dir ve birinci dişlinin çarkı niteliğindedir.

2.durumda 2.kademe için 12 diş sayısına sahip dişli Z4, 25 diş sayısına sahip dişli Z5’in

pinyonu olarak zorlanmakla birlikte mili de 20 diş sayısına sahip Z2 dişlisiyle beraber

zorlamaktadır.3.durumda ise güneş dişli sisteminin güneş dişlisi ile yekpare olan Z6 dişlisi

ile Z2 dişlisi mili zorlamaktadır.

30

Şekil 4.4 Ara Mil

4.3.1 Birinci Durum

Sadece Z2 dişlisi tarafından mil zorlanıyor, diğer dişliler kavramalar nötr halde

durduklarından boşa dönmektedirler.

Ft

2 3010000

51208 N ; Fty 51208 cos 62 24040 N;

117.591

Ftz 51028 sin 62 45214 N

Fr 51208

tan 20

19830 N ; Fry 19830 sin 62 17508 N;

cos 20

Frz 39526 cos 62 9310 N

Fa 51208 tan 20 18638 N

31

Şekil 4.5 Ara Mil 1.Durum xy Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 18290 N

0 By 23254 N bulunur ve moment diyagramı çizildiğinde Mexy 2744 Nm

bulunur.

Şekil 4.6 Ara Mil 1.Durum xz Düzlemi Moment Diyagramı

32

xz düzlemi için ;

M

F

z

B

0 Az 11565 N ve eksenel kuvvet de Fx 18640 N bulunur.

0 Bz 24338 N bulunur ve moment diyagramı çizildiğinde Mexz 2870 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 27442 28702 3970 Nm

M B 51208

138.343

3540 Nm hesaplanır.

2 1000

4.3.2 Ġkinci Durum

2. kademe için çalışan sistemde Z2 nolu dişli yanında Z4 dişlisi de zorlanmaktadır. Bunun

için milimiz tekrardan incelenecektir.

F2t

2 3540000

85300 N

83.005

; F2ty 85300 cos 62 40045 N;

F2tz 85300 sin 62 75315 N

F2 r 85300

tan 20

33040 N ; F2ry 33040 sin 62 29172 N ;

cos 20

F2rz 33040 cos 62 15510 N

F2a 85300 tan 20 31045 N

33

Şekil 4.7 Ara Mil 2.Durum xy Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 39817 N

0 By 12148 N bulunur ve moment diyagramı çizildiğinde Mexy 1712 Nm

bulunur.

Şekil 4.8 Ara Mil 2.Durum xz Düzlemi Moment Diyagramı

34

xz düzlemi için ;

M

F

z

B

0 Az 57535 N ve eksenel kuvvet de Fx 12405 N bulunur.

0 Bz 38173 N bulunur ve moment diyagramı çizildiğinde Mexz 4504 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 17122 45042 4818 Nm

M B 85300

83.005

3540 Nm hesaplanır.

2 1000

4.3.3 Üçüncü Durum

3. kademe için çalışan sistemde Z2 nolu dişli yanında Z6 dişlisi de zorlanmaktadır. Bunun

için milimiz tekrardan incelenecektir.

F2t

2 3540000

85300 N; F2ty 85300 cos 62 40045 N;

83.005

F2tz 85300 sin 62 75315 N

F2 r 85300

tan 20

33040 N ; F2ry 33040 sin 62 29172 N;

cos 20

F2rz 33040 cos 62 15510 N

F2a 85300 tan 20 31045 N

35

Şekil 4.9 Ara Mil 3.Durum xy Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 8479 N

0 By 36148 N bulunur ve moment diyagramı çizildiğinde Mexy 1373 Nm

bulunur.

Şekil 4.10 Ara Mil 3.Durum xz Düzlemi Moment Diyagramı

36

xz düzlemi için ;

M

F

z

B

0 Az 15805 N ve eksenel kuvvet de Fx 12405 N bulunur.

0 Bz 79900 N bulunur ve moment diyagramı çizildiğinde Mexz 3507 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 13732 35072 3766 Nm

M B 85300

83.005

3540 Nm hesaplanır.

2 1000

Hesaplamalardan görüldüğü üzere M B (burulma momenti) her üç durum için sabitken

M E (eğilme momenti) farklılık göstermiştir. Milimiz en fazla 2. durumda zorlanmaktadır.

Bu yüzden mili 2. durumdaki hesaplamalara göre mukavemet hesabına sokacağız.

M B 3540 Nm

M E 4818 Nm

Maksimum biçim enerjisi varsayımı kuramı kullanılarak hesaplama yapılacaktır.

B e2 3 2

D*

s

emn ; e

M

16 M B

M E 32 M E

; B

3

Wp

d3

W

d

Malzemenin emniyetli mukavemet sınırı bulunurken yüzey düzgünlüğü faktörü, büyüklük

faktörü ve çentik faktörleri dikkate alınması gerekir. Unutulmamalıdır ki malzemenin akma

mukavemetine kadar güvenliği söz konusudur.

D*

s

emn

e

AK

s

eşitliği mukavemet kontrolünde yeterli olacaktır.

M E 32 4818000

295 MPa

W

553

37

M B 16 3540000

108 MPa

Wp

553

B 2952 3 1082 349 MPa bulunmuştur. Kullanılan malzemenin kataloğundan

bakıldığı taktirde malzememizin yani 30CrNiMo8 malzemenin uygun olduğu görülmüştür.

4.4 Üçüncü Mil Mukavemet Hesabı

Milimizde 2 adet dişli mevcuttur. Dişliler hiçbir kademe aynı anda zorlanmamaktadırlar.

Bundan dolayıdır ki 3.milin hesabında 2 farklı durum incelenecektir. 1.durumda sadece 1.

kademe dişlisi mili zorlamaktadır. Dişlinin diş sayısı 17’dir ve ikinci dişlinin çarkı

niteliğindedir. 2.durumda 2.kademe için 12 diş sayısına sahip dişli Z4, 25 diş sayısına sahip

dişli Z5’in pinyonu olarak zorlanmaktadır.

Şekil 4.11 Üçüncü Mil

4.4.1 Birinci Durum

1.kademe için 3. Mil 20’lık diş Z2 tarafından zorlanmaktadır. Bu durumda senkromeçler bu

dişlide olduklarından mil üzerindeki diğer dişli (Z5) boşa dönmektedir.

F3t

2 3540000

51175 N; F3ty 51175 cos 62 24025 N;

138.343

F3tz 51175 sin 62 45185 N

38

F3r 51175

tan 20

19820 N; F3ry 19820 sin 62 17500 N;

cos 20

F3rz 19820 cos 62 9300 N

F3a 51175 tan 20 18625 N

Şekil 4.12 Üçüncü Mil 1.Durum xy Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 9376 N

0 By 32148 N bulunur ve moment diyagramı çizildiğinde Mexy 1350 Nm

bulunur.

39

Şekil 4.134 Üçüncü Mil 1.Durum xz Düzlemi Moment Diyagramı

xz düzlemi için ;

M

F

z

B

0 Az 13310 N ve eksenel kuvvet de Fx 18626 N bulunur.

0 Bz 22574 N bulunur ve moment diyagramı çizildiğinde

Mexz 1916 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 13502 19162 2344 Nm

M B 51175

117.591

3010 Nm hesaplanır.

2 1000

40

4.4.2 Ġkinci Durum

2.kademe için 3. Mil 12’lık diş Z4 tarafından zorlanmaktadır. Bu durumda senkromeç bu

dişliyi tuttuğundan olduğundan mil üzerindeki diğer dişli (Z3) boşa dönmektedir.

F2t

2 3540000

85300 N; F2ty 85300 cos 62 40045 N;

83.005

F2tz 85300 sin 62 75315 N

F2 r 85300

tan 20

33040 N; F2ry 33040 sin 62 29172 N;

cos 20

F2rz 33040 cos 62 15510 N

F2a 85300 tan 20 31045 N

Şekil 4.14 Üçüncü Mil 2.Durum xy Düzlemi Moment Diyagramı

41

Şekil 4.15 Üçüncü Mil 2.Durum xz Düzlemi Moment Diyagramı

xy düzlemi için ;

M

F

y

B

0 Ay 53587 N

0 By 15629 N bulunur ve moment diyagramı çizildiğinde Mexy 2250 Nm

bulunur.

xz düzlemi için ;

M

F

z

B

0 Az 59035 N ve eksenel kuvvet de Fx 31045 N bulunur.

0 Bz 769 N bulunur ve moment diyagramı çizildiğinde

Mexz 2480 Nm

bulunur.

Milde meydana gelen bileşke eğilme momentini ve burulma momentini hesaplarız.

M E Mexy2 Mexz2 ; M B Ft

d0

2

M E 22502 24802 3348,5 Nm

42

M B 85300

172.928

7375 Nm hesaplanır.

2 1000

Hesaplamalardan görüldüğü üzere M B (burulma momenti) ve M E (eğilme momenti)

farklılık göstermiştir. Milimiz en fazla 2. durumda zorlanmaktadır. Bu yüzden mili 2.

durumdaki hesaplamalara göre mukavemet hesabına sokacağız.

M B 7375 Nm

M E 3348,5 Nm

Maksimum biçim enerjisi varsayımı kuramı kullanılarak hesaplama yapılacaktır.

B e2 3 2

D*

s

emn ; e

M

16 M B

M E 32 M E

; B

3

Wp

d3

W

d

Malzemenin emniyetli mukavemet sınırı bulunurken yüzey düzgünlüğü faktörü,

büyüklük faktörü ve çentik faktörleri dikkate alınması gerekir. Unutulmamalıdır ki

malzemenin akma mukavemetine kadar güvenliği söz konusudur.

D*

s

emn

e

AK

s

eşitliği mukavemet kontrolünde yeterli olacaktır.

M E 32 3348500

124 MPa

W

653

M B 16 7375000

136 MPa

Wp

653

B 1242 3 1362 226 MPa bulunmuştur. Kullanılan malzemenin kataloğundan

bakıldığı taktirde malzememizin yani 30CrNiMo8 malzemenin uygun olduğu görülmüştür.

43

4.5 PTO (Yardımcı Tahrik) ve Ön Aks Mili Mukavemet Hesabı

PTO mili herhangi bir kuvvet taşımadığından eğilmeye maruz kalmazken, işlevi itibari ile

burulmaya zorlanmaktadır.

PTO mili için;

M B 3010 Nm ve d 50 mm olduğu göz önüne alınırsa

M B 16 3010000

122,5 MPa

Wp

503

Malzeme tablosundan gerekli veriler okunduğunda malzeme için C45 değeri uygun

düşmektedir.

Ön aks mili için ;

M B 7375 Nm ve d 50 mm olduğu göz önüne alınırsa

M B 16 7375000

300 MPa

Wp

503

Malzeme tablosundan gerekli veriler okunduğunda malzeme için ıslah çeliği sınıfında olan

30CrNiMo8 malzeme kullanılmasında sakınca görülmemiştir.

4.6 Arka Aks Mili Mukavemet Hesabı

Arka aks miline eğilme momenti net olarak etkimemektedir. Çünkü Z7 dişlisi mil tarafından

taşınmaktadır. Sadece şayet ağır devri devreye sokmak istediğimiz zaman kullanılacak

kavrama ile kuvvet almaktadır. Ama unutulmamalıdır ki güneş dişli sistemindeki eş açılarla

ayrılmış uydularımız radyal yükleri yok edeceğinden milimizin sadece burulmaya çalıştığını

söyleyebiliriz.

M B 7375 Nm ve d 50 mm olduğu göz önüne alınırsa

M B 16 7375000

412 MPa

Wp

453

Malzeme tablosundan gerekli veriler okunduğunda malzeme için ıslah çeliği sınıfında olan

30CrNiMo8 malzeme kullanılmasında sakınca görülmemiştir.

44

BÖLÜM BEŞ

RULMAN HESAPLARI

5.1 Giriş

Bir rulmanlı yataktan beklenen en önemli özellikler uzun ömür, yüksek güvenirlik ve

ekonomikliktir. Bunlara erişebilmek için biz mühendisler yataklamayı etkileyen tüm şartları

ve faktörleri göz önüne almak zorundayız. Ara transfer kutumuz için öngörülen rulman

büyük eksenel kuvvet taşıma kapasitesine sahip olduklarından konik makaralı rulmanlar

öngörülmüştür. Ayrıca bazı tasarım zorunluluklarından ötürü bazı yerlerde iğne masuralı

rulmanlar da kullanılmıştır. Eksenel kuvvetlerin olmadığı ve rulman gerektiren yerlerde sabit

bilyalı rulmanlar kullanılmıştır.

5.2 Konik Makaralı Rulmanların Hesabı

Yataklara gelen kuvvetlerin hesaplanır. Burada dikkat edilmesi gereken husus kullanılan

rulmanların konik makaralı olmasından ötürü kuvvetlerin etki noktası açısal noktalardan

olur. Mesnet noktalarına gelen radyal kuvvetler bulunduktan sonra eksenel kuvvetin

doğrultusuda bulunur. Konik makaralı rulmanların eğik olmasından ötürü oluşacak ek

eksenel kuvvet hesabı da tablolarda olduğu gibi yapılır. Ardında bulunan kuvvetlerin hesabı

verilen kıstaslara göre yapılır.

5.2.1 Birinci Mildeki Rulmanların Hesabı

FrA Ay2 Az2 (A yatağında oluşan radyal kuvvetlerin bileşkesi)

FrA 131502 183382 22565 N

FrB By2 Bz2 (B yatağında oluşan radyal kuvvetlerin bileşkesi)

FrB 283902 175652 33384 N

45

Ardından rulman hesabında hayati önem taşıyan nominal ömür faktörü ile devir faktörlerine

dikkat etmek gerekir. Hesaplamalarda bunlara dikkat edilecektir. Makaralı ve iğne masuralı

yataklar için öngörülen nominal ömre denk gelen f L değeri şu şekilde hesaplanır.

fL

10

3

10

Lh

100

şeklinde ifade edilirken devire karşılık gelen f n değerleri f n 3

500

3 n

şeklinde hesaplanır.

Yataklara gelen genel eksenel kuvvetin karışmaması için K a şeklinde gösterilecektir.

Ka 18640 N (

) (eksenel kuvvetin yönü şekilde gösterilen gibidir.)

Yatakların kendi eğikliklerinden ötürü oluşacak eksenel kuvvet ve genel olarak etkiyen

K a eksenel kuvvetin hesaplanması gereklidir. Bunun için aşağıdaki hesaplama tablosu

kullanılır. A yatağındaki rulmanın iç çapı 50 mm olup, B yatağının ki 65 mm’dir. Bunlara

göre tablodan Y değerleri seçilerek aşağıdaki işlemlere devam edilir.

FrA 22565

15562 N

YA

1, 45

FrB 33384

19409

YB

1, 72

F

F

FrA FrB

ve K a 0,5 rB rA olduğundan her bir rulman yatağına gelen eksenel

YA

YB

YB YA

kuvvet hesaplanır.

FaA

0,5 FrA

ve FaB FaA Ka

YA

FaA 7781 N ; FaB 26421 N

46

Gelen kuvvetler bulunduktan sonra rulmana etkiyen eşdeğer yükü bulmak gerekir.

A yatağındaki rulman ;

FaA

7781

0,34 0, 41 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrA 22565

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadar alınır.

Peş FrA 22565 N

fL

10

3

10

Lh

100

ve f n 3

değerleri ortalama bir çalışma ile değeri ile

500

3 n

f L 1, 78 ,

f n 0,36 olarak hesaplanmıştır.

Chesap Peş

fL

Ctablo olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 22,565

1, 78

111,5 114 Ctablo kN olduğundan seçilen FAG 33210 Konik

0,36

Makaralı Rulman uygundur.

B yatağındaki rulman ;

FaB 26421

0, 79 0,83 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrB 33384

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadarı alınır.

Peş 0, 4 FrB 0,72 FaB 32377 N

fL

10

3

10

Lh

100

ve f n 3

değerleri ortalama bir çalışma ile değeri ile

500

3 n

f L 1, 78 ,

f n 0,36 olarak hesaplanmıştır.

Chesap Peş

fL

Ctablo kN olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 32,377

1, 78

160 163 Ctablo olduğundan seçilen FAG 31313A Konik

0,36

Makaralı Rulman uygundur.

47

5.2.2 Ġkinci Mildeki Rulmanların Hesabı

FrA Ay2 Az2 (A yatağında oluşan radyal kuvvetlerin bileşkesi)

FrA 398172 575352 69969 N

FrB By2 Bz2 (B yatağında oluşan radyal kuvvetlerin bileşkesi)

FrB 121482 381732 40060 N

Yataklara gelen genel eksenel kuvvetin karışmaması için K a şeklinde gösterilecektir.

Ka 12045 N (

) (eksenel kuvvetin yönü şekilde gösterilen gibidir.)

Yatakların kendi eğikliklerinden ötürü oluşacak eksenel kuvvet ve genel olarak etkiyen

K a eksenel kuvvetin hesaplanması gereklidir. Bunun için aşağıdaki hesaplama tablosu

kullanılır. A yatağındaki rulmanın iç çapı 55 mm olup, B yatağının ki 55 mm’dir. Bunlara

göre tablodan Y değerleri seçilerek aşağıdaki işlemlere devam edilir.

FrA 69969

40212 N

YA

1.74

FrB 40060

23022

YB

1.74

FrA FrB

YA

YB

ve

K a 0 olduğundan her bir rulman yatağına gelen eksenel kuvvet

hesaplanır.

FaA

0,5 FrA

ve FaB FaA Ka

YA

FaA 20106 N ; FaB 32511N

Gelen kuvvetler bulunduktan sonra rulmana etkiyen eşdeğer yükü bulmak gerekir.

48

A yatağındaki rulman ;

FaA 23323

0, 28 0,35 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrA 69969

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadar alınır.

Peş FrA 69969 N

fL

10

3

Lh

500

ve

fn

10

3

100

değerleri

3 n

ortalama

bir

çalışma

ile

değeri

ile

fL

2.9 seçilerek rulman hesapları yapılmıştır.

fn

Chesap Peş

fL

Ctablo olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 69.969 2.9 202.9 212 Ctablo kN olduğundan seçilen FAG 32311A Konik

Makaralı Rulman uygundur.

B yatağındaki rulman ;

FaA 32511

0,81 0,35 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrA 40060

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadarı alınır.

Peş 0, 4 FrB 0,72 FaB 72590 N

fL

10

3

Lh

500

ve

fn

10

3

100

değerleri

3 n

ortalama

bir

çalışma

ile

değeri

ile

fL

2.9 seçilerek rulman hesapları yapılmıştır.

fn

Chesap Peş

fL

Ctablo olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 72.590 2.9 211 212 Ctablo kN olduğundan seçilen FAG 32311A Konik

Makaralı Rulman uygundur.

49

5.2.3 Üçüncü Mildeki Rulmanların Hesabı

FrA Ay2 Az2 (A yatağında oluşan radyal kuvvetlerin bileşkesi)

FrA 535872 590352 79729 N

FrB By2 Bz2 (B yatağında oluşan radyal kuvvetlerin bileşkesi)

FrB 156292 7692 15648 N

Yataklara gelen genel eksenel kuvvetin karışmaması için K a şeklinde gösterilecektir.

Ka 31045 N (

)

(eksenel kuvvetin yönü şekilde gösterilen gibidir.)

Yatakların kendi eğikliklerinden ötürü oluşacak eksenel kuvvet ve genel olarak etkiyen

K a eksenel kuvvetin hesaplanması gereklidir. Bunun için aşağıdaki hesaplama tablosu

kullanılır. A yatağındaki rulmanın iç çapı 55 mm olup, B yatağının ki 55 mm’dir. Bunlara

göre tablodan Y değerleri seçilerek aşağıdaki işlemlere devam edilir.

FrA 79729

45821 N

YA

1.74

FrB 15648

11945

YB

1.31

F

F

FrA FrB

ve K a 0,5 rA rB olduğundan her bir rulman yatağına gelen eksenel

YA

YB

YA YB

kuvvet hesaplanır.

FaB

0,5 FrB

ve FaA FaB Ka

YB

FaA 35541 N ; FaB 5972 N

Gelen kuvvetler bulunduktan sonra rulmana etkiyen eşdeğer yükü bulmak gerekir.

50

A yatağındaki rulman ;

FaA 35541

0.44 0,35 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrA 79729

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadarı alınır.

Peş 0, 4 FrA 0,74 FaA 93732 N

fL

10

3

Lh

500

ve

fn

10

3

100

değerleri

3 n

ortalama

bir

çalışma

ile

değeri

ile

fL

2.8 seçilerek rulman hesapları yapılmıştır.

fn

Chesap Peş

fL

Ctablo olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 93732 2.8 262 270 Ctablo kN olduğundan seçilen FAG 32313A Konik

Makaralı Rulman uygundur.

B yatağındaki rulman ;

FaB 4496

0, 28 0,35 e olduğu görülür ki e değeri tablodan okunan istatistiki bir

FrB 15648

değerdir. Bu durumda eşdeğer yük değeri o yatağa gelen radyal yük bileşeni kadar alınır.

Peş FrA 15648 N

fL

10

3

Lh

500

ve

fn

10

3

100

değerleri

3 n

ortalama

bir

çalışma

ile

değeri

ile

fL

4.88 seçilerek rulman hesapları yapılmıştır.

fn

Chesap Peş

fL

Ctablo olduğunda seçilen rulmanımızın doğruluğu hesaplanmış olur.

fn

Chesap 15.648 4.88 76 83 Ctablo kN olduğundan seçilen FAG 32013X Konik

Makaralı Rulman uygundur.

51

5.3 PTO (Yardımcı Tahrik) ve Ön Aks Milinin Rulmanları

PTO ve ön aks milinin senkromeçle kademeye alınmadanki durumda miller ana millere

yuvalanmıştır. Yuva içinde avare dönmelerini sağlamak amacıyla iç bileziksiz diş bileziği

olan INA HK2520 İğne Masuralı Rulman’lar kullanılmıştır. Ayrıca Pto milinin gövdeye

yataklanmasında FAG 6210 Sabit Bilyalı Rulman Kullanılmıştır.

3. mile geçirilmiş olan Z3 ve Z6 dişlileri araç ağır devirde çalıştırılmak istendiğinde

senkromeçlerden ayrılır ve kuvvet iletimi yapmaksızın avare dönmeye başlamalılardır.

Bundan ötürü Z3 ve Z6 dişlileri mile sıkı geçme değilde rulmanlarla yataklanmıştır.

Rulmanlar iç ve dış kafesi olmayan iğne masuralıdır. INA K70 78 30 İğne Masuralı

Rulman kullanılmıştır.

Arka Aks milinin gövdeye yataklanmasında gelen kuvvetlere göre yapılan etüd çalışmasında

FAG 6213 Sabit Bilyalı Rulman kullanılmıştır.

BÖLÜM ALTI

ANALĠZ

6.1 GiriĢ

Yapılan çalışmada boyutlandırılan ve yüzey basıncına göre mukavemet kontrolü yapılan

dişlilerin ayrıca sonlu elemanlar yöntemini kullanarak analizlerini yapan Ansys Workbench

programında analizi yapılarak teorik anlamda ulaştığımız sonuçları yazılımsal olarak

desteklenmesi uygun görülmüştür.

Tüm dişlilerin analiz sonuçları verilmekle birlikte Z1 dişlisinin analiz kademeleri de

verilecektir. Böylece analiz sürecini de görmüş olacağız.

6.2 Z1ve Z3 DiĢlisinin Analizi

Dişlinin modellenmesi Solidworks 2010 programında yapıldıktan sonra Ansys

Workbenche aktarılır. Burada dişli malzemesi girilir. Ardından dişli mesh adında tabir edilen

boyutlandırma işlemine sokulur. Burada amaç, parçadan bütüne gitmektir. Ardından dişliye

etkiyen kuvvetler programa girilir. Ardından çözüm yapılır. Aşağıdaki resimlerde aşamalar

ve sonuçlar görülmektedir.

52

Şekil 6.1 Modelin Ansys Görünümü

Şekil 6.25 Dişlinin Mesh Görüntüsü

53

Şekil 6.3 Dişliye Etkiyen Diş Kuvveti

Şekil 6.4 Von Mises Gerilmesinin Gösterimi

54

Şekil 6.5 Diş Dibinde Oluşan Gerilmeler

Şekil 6.6 Dişlinin Toplam Deformasyonu

55

6.3 Z2 DiĢlisinin Analizi

Şekil 6.7 Dişdibi Gerilmesi

Şekil 6.8 Von Mises Gerilmesine Yakın Bakış

56

Şekil 6.9 Dişlinin Toplam Deformasyonu

6.4 Z4 veZ6 DiĢlisinin Analizi

Şekil 6.10 Dişlinin Maruz Kaldığı Gerilme

57

Şekil 6.11 Dişlinin Toplam Deformasyonu

6.5 Z5 ve Z7 DiĢlisinin Analizi

Şekil 6.12 Von Mises Gerilmesi

58

Şekil 6.13 Toplam Deformasyon

59

SONUÇLAR

BMC firmasının halihazırda kullandığı ara transfer kutusunun 2.5 tonluk 4 4 sivil araç

projesinde kullanmak istemesi üzerine dağıtıcı dişli kutusunun mukavemet kontrolü

yapılmıştır. Araçta mekanik vites kutusu kullanılması amaçlandığından ve kullanılacak

motorun gücü belli olduğundan dağıtıcı dişli kutumuzun kapasitesi belirlenmiş olmaktadır.

Yapılan çalışmada öncelikle dişlilerin modül ve mukavemet kontrolü yapılmıştır. BMC,

standart olarak modülü 6,5 olan dişliler kullandığından modülü referans alarak kontrol

yapılmıştır. Ayrıca yapılan çalışmada boyutları verilen millerin vites kutusundan çıkan

maksimum torka dayanımı araştırılmış ve uygun olduğu belirlenmiştir.

Dağıtıcı dişli kutusunun yataklama konusunda da hesaplanması yapılmış, gerekli ömür

değerleri içinde rulman seçimleri yapılmıştır. Son olarak sonlu elemanlar yöntemini kullanan

analiz yazılımı Ansys Workbench yazılımda analizi yapılarak yapılan teorik hesaplarla

karşılaştırılmış ve dişlilerin mukavim olduğu görülmüştür.

60

KAYNAKÇA

Prof. Dr. Mustafa AKKURT, Makina Elemanları Cilt1,Cilt2,Cilt3

Prof. Dr. Nusret Sefa KURALAY, Motorlu Taşıtların Yapı Elemanları

Derviş Düzgün, Uygulanmış Makina Elemanları

FAG Rulman Kataloğu

Has Çelik Malzeme Kataloğu

61

TABLO ve DĠYAGRAMLAR

Genişlik Faktörü Tablo 1

Hız Faktörü Tablo 2

.

62

Yük Dağılım Faktörü Tablo 3

63

Form Faktörü Tablo 4

Çalışma Faktörü Tablo 5

64

Yüzey Düzgünlük Faktörü Tablo 6

a

Çentik Hassasiyeti Tablo 7

b

65

Ömür Faktörü Tablo 8

Çentik Faktörü Tablo 9

66

Güvenirlik Faktörü Tablo 10

67

Islah Çeliklerinin Mukavemet Sınır Değerleri Tablo 11

Sementasyon Çeliklerinin Mukavemet Sınır Değerleri Tablo 12

68