LKAB’nin Ocaklarında Kullandığı

WASSARA Su Tahrikli Sondaj Sistemi Türkiye’de!

Emre ERDEM

Mapek Makine San. Ürün Müd.

Maden Mühendisi

[email protected]

D

ünyanın önde gelen demir

madencilerinden olan LuossavaaraKiirunavaara AB (LKAB), sahip olduğu

Kiruna ve Malmberget demir madenlerinde

yıllık 10 milyon ton demir cevheri üretirken,

çalıştırdığı ocaklarda, üretim ve medya

delgilerinde, havalı sondaj sistemi yerine

kendi bünyesinde geliştirdiği Wassara su

tahrikli sondaj sistemini kullanarak genel

maliyetlerini %20, delgi maliyetlerini %50

oranında azalttı.

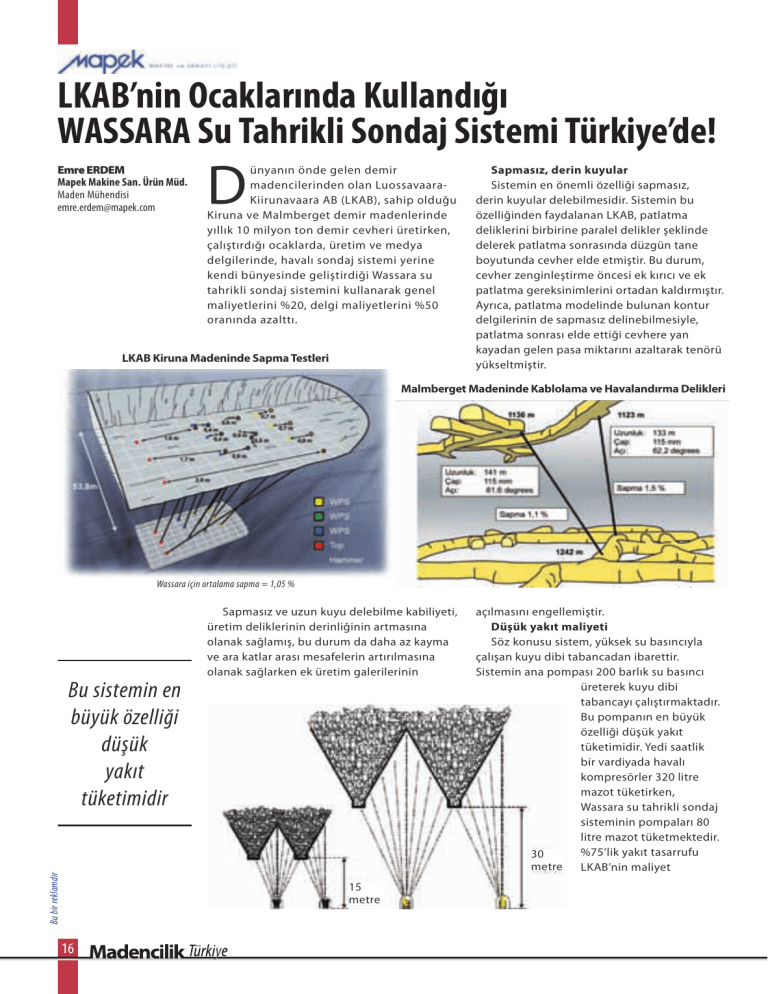

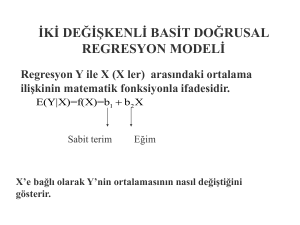

LKAB Kiruna Madeninde Sapma Testleri

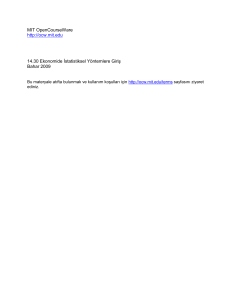

Sapmasız, derin kuyular

Sistemin en önemli özelliği sapmasız,

derin kuyular delebilmesidir. Sistemin bu

özelliğinden faydalanan LKAB, patlatma

deliklerini birbirine paralel delikler şeklinde

delerek patlatma sonrasında düzgün tane

boyutunda cevher elde etmiştir. Bu durum,

cevher zenginleştirme öncesi ek kırıcı ve ek

patlatma gereksinimlerini ortadan kaldırmıştır.

Ayrıca, patlatma modelinde bulunan kontur

delgilerinin de sapmasız delinebilmesiyle,

patlatma sonrası elde ettiği cevhere yan

kayadan gelen pasa miktarını azaltarak tenörü

yükseltmiştir.

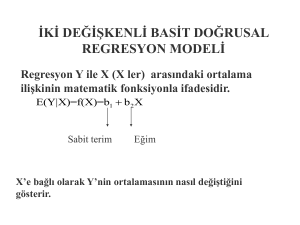

Malmberget Madeninde Kablolama ve Havalandırma Delikleri

Wassara için ortalama sapma = 1,05 %

Bu bir reklamdır

Bu sistemin en

büyük özelliği

düşük

yakıt

tüketimidir

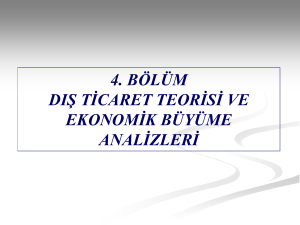

Sapmasız ve uzun kuyu delebilme kabiliyeti,

üretim deliklerinin derinliğinin artmasına

olanak sağlamış, bu durum da daha az kayma

ve ara katlar arası mesafelerin artırılmasına

olanak sağlarken ek üretim galerilerinin

15

metre

16

açılmasını engellemiştir.

Düşük yakıt maliyeti

Söz konusu sistem, yüksek su basıncıyla

çalışan kuyu dibi tabancadan ibarettir.

Sistemin ana pompası 200 barlık su basıncı

üreterek kuyu dibi

tabancayı çalıştırmaktadır.

Bu pompanın en büyük

özelliği düşük yakıt

tüketimidir. Yedi saatlik

bir vardiyada havalı

kompresörler 320 litre

mazot tüketirken,

Wassara su tahrikli sondaj

sisteminin pompaları 80

litre mazot tüketmektedir.

%75‘lik yakıt tasarrufu

30

metre LKAB’nin maliyet

hesaplarında en büyük kazancı olarak göze çarpmaktadır.

Yüksek delgi hızı

Sistemde çalışan çekiçlerin çalışma frekansı 65 Hz’dir.

Havalı sistemlerde kullanılan çekiçlerin frekansı 25 Hz’dir. Bu

durum da hızlı delgi olanağı sağlamaktadır. Granodiyoritlerde

yapılan denemelerde 8 saatte 200 metre delgi yapabilme

olanağı sağlayan sistem ayrıca LKAB ocaklarında toz

problemini de ortadan kaldırmıştır.

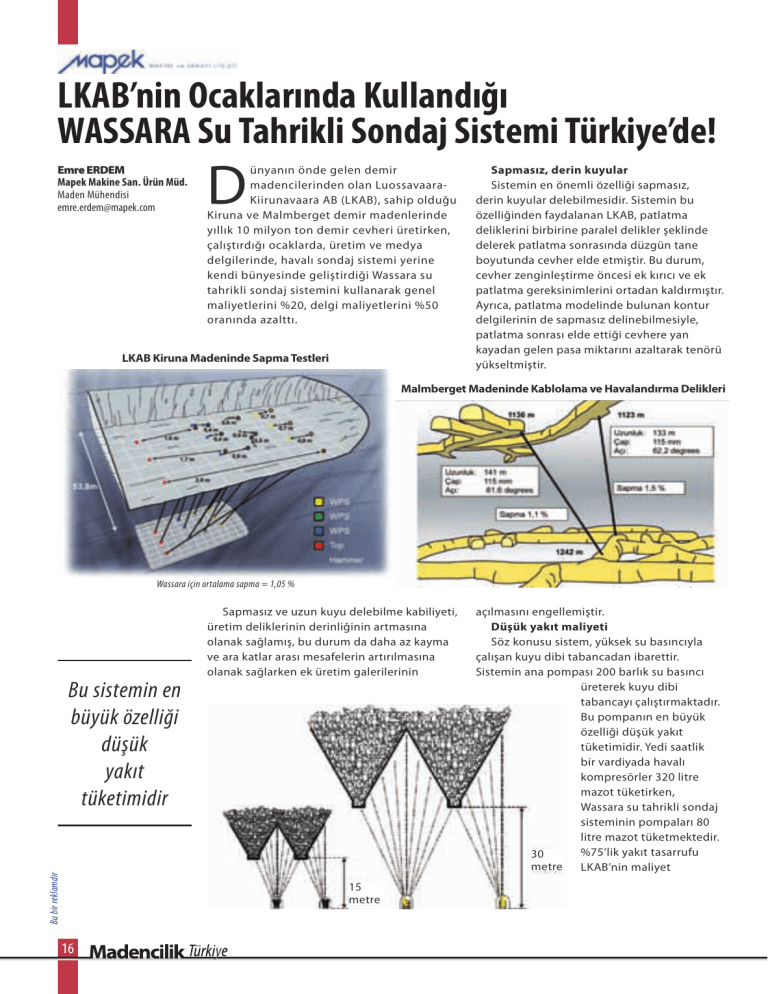

Slot delgilerinde büyük kolaylık

Üretim deliklerinden, slot delgilerde de başarı ile

kullanılan sistem, bu özelliği ile yüksek verimlilik sağlamıştır.

Slot delgileri için özel tasarımı bulunan sistemde ilk olarak

kılavuz delgi yapılır. Daha sonra, kılavuz deliğe yerleştirilen

kılavuz tij diğer delginin paralel yapılabilmesi için çekice

kılavuzluk yapar. Bu yöntemle birbirine paralel slot delikleri

başarı ile delinir ve patlatmadan sonra düzgün slot elde

edilir.

Sistemin Türkiye temsilcisi

Mapek Makine yetkilileri,

paralel sapmasız kuyular

delebilme imkanı sağlayan

bu sistemin barajlarda yüksek

hassasiyet gerektiren perde

enjeksiyonlarında da son

derece kullanışlı olduğunu,

yakın zamanda sistemin

tüm Türkiye’de yaygın

hale geleceğini söyledi.

Sistem, jeotermal delgilerde

de yüksek delgi hızı

sayesinde büyük avantajlar

sağlamaktadır.

Madencilik ile ilgili bilgilerinizi

güncel tutmak için bir abonelik yeterli!

23