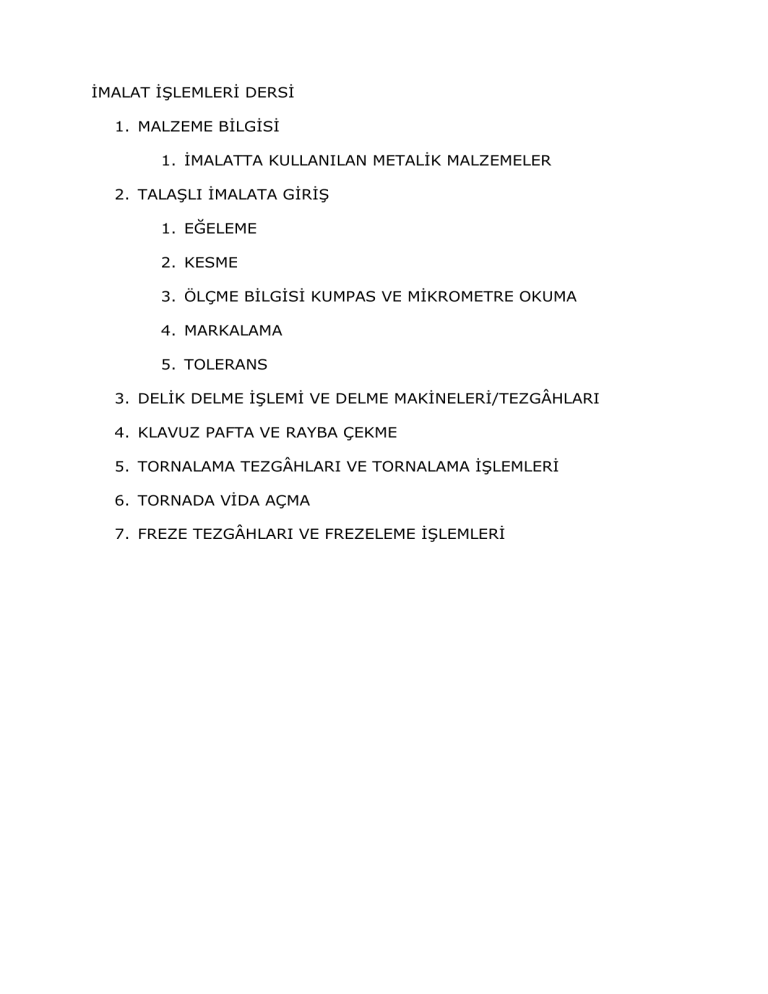

İMALAT İŞLEMLERİ DERSİ

1. MALZEME BİLGİSİ

1. İMALATTA KULLANILAN METALİK MALZEMELER

2. TALAŞLI İMALATA GİRİŞ

1. EĞELEME

2. KESME

3. ÖLÇME BİLGİSİ KUMPAS VE MİKROMETRE OKUMA

4. MARKALAMA

5. TOLERANS

3. DELİK DELME İŞLEMİ VE DELME MAKİNELERİ/TEZGÂHLARI

4. KLAVUZ PAFTA VE RAYBA ÇEKME

5. TORNALAMA TEZGÂHLARI VE TORNALAMA İŞLEMLERİ

6. TORNADA VİDA AÇMA

7. FREZE TEZGÂHLARI VE FREZELEME İŞLEMLERİ

MALZEME BİLGİSİ

Milyonlarca atomun bir kristal kafes yapısı içerisinde farklı düzenlerde bir

araya gelmesi ile oluşan malzemeler, atomik bağları, dizilimi, matris

elemanı vb. faktörlere bağlı olarak farklı malzeme gruplarını oluştururlar.

Atomlar çekirdek ve elektronlardan oluşurlar. Çekirdek ise proton ve

nötrondan meydana gelir. Atomların dizilişleri malzemenin içi yapısının ve

dolayısıyla da fiziksel, kimyasal ve metalürjik özelliklerinin belirlenmesinde

rol oynarlar.

Malzemeler genel olarak dört ana gruba ayrılırlar:

•

Metalik malzemeler

•

Polimer malzemeler

•

Seramik malzemeler

•

Kompozit malzemeler

•

Metal matrisli kompozit malzemeler

•

Polimer esaslı kompozit malzemeler

Malzemelerin içyapısı

Malzemelerin özellikleri büyük ölçüde içyapılarına bağlıdır. Malzemeler

atomlar arası bağ kuvvetleri etkisinde üç boyutlu uzayda ve farklı

düzenlerde dizilmeleri sonucu meydana gelirler. Atomların uzaydaki

dizilişlerine göre kristal veya amorf(düzensiz) olmak üzere iki farklı

yapıda bulunurlar.

Metallerin tamamı, seramiklerin büyük bir kısmı ve bazı polimer malzemeler

kristal yapıdadır. Gazlar, sıvılar, cam ve bazı polimer malzemeler amorf

yapıdadırlar.

Malzemeyi meydana getiren atomların birbiri ile bir araya gelmesi ise

atomlar arası çekim kuvveti ile olmaktadır. Bu ise elektronlar sayesinde

olmaktadır.

Atomlar arası bağ

Malzemelerin kristal yapısı ve özellikleri, tanecikleri bir arada tutan

kuvvetlerin çeşitlerine, bağ türüne bağ enerjisine ve atomların dizilişine

bağlıdır.

Atomlar arası bağ kuvveti arttıkça malzemelerin ergime sıcaklığı, elastik

modülü ve dayanımı artarken ısıl genleşmesi düşük olur. Atomları bir arada

tutan atomsal bağlar dört gruba ayrılır:

1.

2.

3.

4.

Metalik bağlar

İyonik bağlar

Kovalent bağlar

Van der Waals bağları

Atomları bir arada tutan metalik, iyonik ve kovalent bağlar kuvvetli, Van

der Waals bağları ise zayıf bağlardır.

1. Metalik bağlar: Metal ve alaşımlarında bulunan bir bağ türüdür.

Metal atomları üç boyutlu bir yapı içerisinde düzenlenirler. Bu

atomların en dış elektronları, yapının her tarafında serbestçe

dolaşırlar

ve

atomların

birbirine

bağlanmasını

sağlar.

Metalik bağla bağlanmış malzemelerin bazı özellikleri şunlardır:

Farklı sertliğe dayanıma sahiptirler,

Genellikle yüksek yoğunluğa sahiptirler,

Çok farklı ergime sıcaklığına sahiptirler,

Yüksek elektrik ve ısı iletimine sahiptirler,

Plastik şekil değiştirme özelliğine sahiptirler,

Bu üstün özelliklerinden dolayı metalik bağla bağlanmış malzemeler

endüstri de ve imalat sektöründe yoğun olarak kullanılmaktadırlar.

2. İyonik bağlar: Pozitif iyonlarla negatif iyonların birbirlerini kuvvetli

bir çekim kuvveti ile çekerek meydana getirdikleri bağ yapısına iyonik

bağ denir. Metal ile ametalin oluşturduğu metal bileşiğine seramik

malzeme adı verilir.

İyonik bağla bağlanmış olan malzemelerin genel özellikleri şunlardır:

Sert ve kırılgandırlar

Düşük yoğunluğa sahiptirler

Yüksek ergime sıcaklığına sahiptirler

Düşük elektrik ve ısı iletkenliğine sahiptirler

Yüksek kimyasal kararlılığa sahiptirler.

3. Kovalent bağlar: Bir atom komşu bir atomla en dış kabuğundaki

valans elektronlarını ortaklaşa kullanarak kararlı bir hale geçiyorsa,

bu tür elektron paylaşımı ile ortaya çıkan bağa kovalent bağ denir.

Kovalent bağlar kristal yapı içerisinde üç boyutlu bir ağ yapısı

oluştururlar ve çok kuvvetli olmaları bu tür kristallerin çok sert ve

erime noktalarının çok yüksek olmasına neden olur.

Kovalent kristallere en güzel örnek karbonun iki allotropu olan elmas ve

grafit verilebilir. Elmastaki her C atomunun dış kabuğundaki 4 valans

elektronu dört komşu karbon atomunun elektronları ile paylaşılarak dış

kabuklarında tamamen kovalent bağlı bir yapı meydana gelir. Bu üç boyutlu

sağlam kovalent bağlar elmasın bilinen en sert ve erime noktası en yüksek

katı olmasının nedenidir. Bu özelliklerinden dolayı elmas aşındırma ve

kesme aracı olarak kullanılmaktadır.

Grafit ise siyah, parlak ve elektriği ileten bir malzemedir. Fakat grafitte

karbon molekülleri arasında Van der Waals bağları, zayıf bir bağ yapısı

olmasından dolayı elmasın sertliğinin aksine yumuşak bir malzemedir.

Kovalent bağla bağlanmış malzemelerin bazı özellikleri;

Çok yüksek sertlik

Düşük elektrik ve ısı iletkenliği

Düşük yoğunluk

Yüksek kimyasal kararlılık

4. Van der Waals bağları:

Bu bağlar birincil ve ikincil atomlar arası zayıf bağ olarak tanımlanır.

Genellikle bütün bağ çeşitlerinde az da olsa bulunurlar. Enerjileri kuvvetli

bağlarınkinden oldukça düşük olup yaklaşık onda biri kadardır. Genellikle bu

bağla bağlı moleküler kristaller kolay şekil değiştirecek kadar yumuşaktırlar.

Erime noktaları ise düşüktür ve genellikle de 100 0C nin altındadır.

Kristal yapılar ve hataları

Metaller aşağıdaki şekillerde görüldüğü gibi üç farklı kafes yapısına sahiptir.

a) Hacim merkezli kübik, b) yüzey merkezli kübik, c) hekzagonal kapalı

paket

Malzemelerin atomsal dizilimlerinde bir mükemmellik olduğu gibi bu

mükemmel diziliminde bazı hatalar içerdiği bilinmelidir. Yapı içerisindeki

hatalar isminin aksine malzeme davranışı üzerinde olumlu bir etkiye

sahiptir. Gerçekte kusursuz malzeme dizilimi yoktur. Bu kafes hataları bilinir

ve kontrol altına alınırsa daha iyi özelliklere sahip malzemeler elde edilebilir.

Çoğu durumlarda malzemeler imalat sırasında içerisine farklı metalik

bileşikler katılarak kasıtlı olarak kusurlar meydana getirilir. Örneğin bir

metalin gücünü artırmak için başka bir bileşenin ilave edilmesi.

Kristal yapıdaki hatalar genel olarak üç grupta toplanır:

Noktasal hatalar,

Dislokasyon, çizgisel hatalar

Yüzeysel hatalar,

Noktasal hatalar atomların çevresindeki diğer atomların normal dizilimini

etkilediğinden boşluğa doğru çökme ve neticede bir çekme meydana gelir.

Böylece atomlar arasında gerilim oluşur. Malzeme içerisine bilinçli olarak

katılan arayer ve yeralan atomları malzemelerin dayanımın arttırılmasının

temelinin kristal hatalarına bağlı olduğunu gösterir.

Dislokasyonlar ise malzeme yapısındaki çizgisel kusurları ifade eder. Vida

ve kenar dislokasyonu olmak üzere iki kısma ayrılır. Her iki dislokasyon,

çizgisel kusur malzemenin dökümü sonrası katılaşması sırasında veya katı

madde üzerinde yapılan plastik deformasyon, şekillendirme işlemi sırasında

ortaya çıkar. Soğuk şekillendirme sırasında ortaya çıkan dayanım artışı bu

esnada dislokasyonların oluşması ve bunların yapı içerisinde karşılaşarak

birbirlerini engellemesi neticesinde oluşur.

Yüzey kusurları, malzemelerin tane sınırları birer hata noktası gibi

davranarak mukavemetin gelişimine katkı sağlar. Tane sınırı bireysel

taneleri birbirinden ayıran yüzeydir ve atomların düzgün dizilmediği bir

uzunluktur.

Malzemelerin mekanik özellikleri

İmalat sektöründe bir malzeme için belirleyici en önemli faktör malzemenin

mekanik özellikleridir. Genellikle malzemeler kullanıldıkları yere göre

çekme, basma ve kayma gerilmesine maruz kalırlar. Bir malzemeye kuvvet

uygulandığı zaman önce şekil değişimine uğrar sonra kırılır ya da kopar.

Malzemeye uygulanan kuvvet kaldırıldığında malzeme eski haline

dönüyorsa buna elastik şekil değiştirme, uygulanan kuvvet fazla ise ve

kaldırıldığında malzeme eski haline dönmüyorsa plastik şekil değiştirme adı

verilir.

Malzemelerin kuvvet altında göstermiş olduğu davranışa ve bu

davranışlardan elde edilen özelliklere mekanik özellikler denir. Bir

malzemenin mekanik özelliğini belirlemek için yapılan en yaygın deney

çekme deneyidir.

Çekme deneyi ile bir malzemenin aşağıdaki özellikleri belirlenebilir,

•

Akma dayanımı (Yield strength)

•

Çekme dayanımı (Tensile strenght)

•

Kopma uzaması (Elongation to failure)

•

Kesit daralması (Reduction in cross section)

•

Tokluk (Toughness)

•

Elastisite modülü (Elastic modulus)

•

Rezilyans (Rezilyance)

Akma dayanımı-üst akma noktasına kadar olan bölge elastik şekil

değiştirme bölgesi olarak adlandırılmaktadır.

Elastik deformasyon bölgesinde gerilme-uzama eğrisi Lineer bir değişim

göstermektedir.

Artan gerilme ile birlikte % uzama değeri de orantılı olarak artar. Bu aralıkta

malzemeye uygulana yük ortadan kaldırıldığında % uzama değeri sıfıra iner

malzeme ilk şekline geri döner. Malzemede fiziksel bir bozulma

meydana gelmez. Bu bölgede Hooke kanunu geçerli olup σ=∈×ε

doğrunun eğimi malzemenin “Elastisite modülünü (Young modülü) ” verir.

Malzemelerin plastik şekil değiştirme yeteneğine süneklik denir. Bir

malzemenin işlenebilmesi için önemli olan bu özellik çekme deneyinde

kopma anında oluşan toplam plastik şekil değiştirme ve kopma uzaması ile

orantılıdır. Mühendislik uygulamalarında malzemeler elastik bölgede

kullanılırlar. Malzeme plastik bölgeye geçtiğinde şekil değişimini

tamamlamıştır ve kullanılamayacak hale gelmiştir. Genellikle şekil

değiştirmeler ve uzamalar gözle görülemeyecek kadar düşüktür ve

çoğunlukla %0.2 den azdır.

Tokluk, birim hacimdeki bir cismi koparmak için gerekli enerji miktarıdır.

Yani bir malzemenin kopmadan önce aldığı enerjinin bir ölçüsüdür. Çekme

deneyi altında kalan eğrinin alanı enerji ifadesidir. Bu bölgenin büyük ya

da küçük olması kullanmış olduğumuz malzemenin tokluğu hakkında bize

bilgi verir.

Sinterleme: Toz metalürjisinde uygulanan bir ısıl işlemdir. Bu ısıl işlem

sıkıştırılmış ve şekillendirilmiş toz karışımının ergime sıcaklığının altındaki

sıcaklıklarda ısıtılarak tozlar arasında kimyasal bağ oluşturulması amacıyla

yapılır. Sinterleme yüksek sıcaklıklarda ana malzemenin ergime sıcaklığının

1/3’ü kadar altındaki sıcaklıklarda yapılır. Sinterlemedeki amaç malzemenin

özelliklerinin makro düzeyde geliştirilmesidir. Sıkıştırma işlemi ile oluşan

mekanik bağların sinterleme esnasında kimyasal bağlarla bağlanarak

özellikleri geliştirilir. Sinterleme işleminde uygulanan sıcaklığa ve süreye

bağlı olarak taneler arasında bağlar oluşur. Bağlar; adhezyon, yüzeysel ve

hacimsel difüzyon yollarıyla oluşmaktadır. Sinterleme sırasında uygulanan

sıcaklıkla malzemede aşağıdaki değişiklikler meydana gelir.

Tanelerarası temas oluşumu ve temas yüzeylerinin büyümesi

Gözeneklerin azalması ve hacimsel olarak gözeneklerin küçülmesidir.

SERTLİK

Bir malzemenin kendisinden daha sert bir malzemeye karşı göstermiş

olduğu dirençtir. Bir malzemenin sürtünmeye, çizilmeye, kesmeye ve plastik

deformasyona karşı göstermiş olduğu direnç olarak ta ifade edilebilir. Sertlik

ölçümünde standart konik ya da küresel bir ucun malzemeye batırılmasıyla

ölçülür. Sertlik testleri genellikle malzemelerin özelliklerini değerlendirmek

için kullanılır.

Her malzemenin özelliğine göre kullanılan farklı sertlik ölçüm yöntemleri

vardır. Metalik malzemelerde kullanılan en yaygın sertlik ölçme yöntemi

Brinell ve Rockwell sertlik ölçme yöntemidir.

Malzemenin yapısına göre sertlik ölçüm yöntemleri şunlardır:

Brinell sertlik ölçüm yöntemi: çok yaygın olarak kullanılan bir sertlik

ölçüm yöntemidir. Bu sertlik ölçüm yöntemi genellikle düşük ve orta

sertlikteki metal ve metal olmayan malzemelerin sertliklerinin ölçümünde

kullanılır. İsmini 1900 lü yıllarda yöntemi geliştiren İsveçli mühendisten

almıştır.

Rockwell sertlik ölçüm yöntemi: Çok yaygın olarak kullanılan sertlik

ölçüm yöntemlerinden birisidir. Son yıllarda çok çeşitli malzemelerde

kullanılmaktadır. Sertlik ölçümünde koni ve küçük çaplı bir bilye ile

malzemenin yüzeyinde iz oluşturulur. Batma şeklinde oluşturulan bu iz cihaz

vasıtasıyla Rockwell değerine dönüştürülür.

Vickers sertlik ölçme yöntemi: Bu yöntemde piramit şeklinde elmas bir

uç kullanılarak ölçüm yapılır. Bu yöntem ile bütün metallerin sertlik değerleri

ölçülebilir ve çok geniş bir ölçüm aralığına sahiptir.

Knoop sertlik ölçme yöntemi: Mikro sertlik ölçüm yöntemidir. Küçük ve

ince parçalarla kırılma riski olan çok sert parçaların sertliğinin ölçümünde

kullanılan bir yöntemdir.

Sklereskop sertlik ölçüm yöntemi: Diğer sertlik ölçüm yöntemlerinden

farklı bir sertlik ölçme yöntemidir. Bu yöntemde belli bir yükseklikten

bırakılan bir çekicin yansıma yüksekliği esas alınarak ölçüm yapılır. Bu

yöntemde malzemenin soğurduğu mekanik enerji ölçülür. Böylece

malzemenin soğurduğu mekanik enerji batmaya karşı direncini gösterir.

Eğer çekicin geri yansıması düşük olursa malzeme yumuşak bir malzeme,

yansıma fazla olursa malzeme sert bir malzeme olduğu anlaşılır. Büyük çelik

parçaların ve diğer metallerin sertliklerinin belirlenmesinde kullanılır.

Shore sertlik ölçüm yöntemi: Kauçuk ve

sertliklerinin ölçümünde kullanılan bir yöntemdir.

plastik

Seçilmiş bazı malzemelerin akma ve çekme dayanımları

Seçilmiş bazı malzemelerin sertlik değerleri

malzemelerin

Yüksek sıcaklığın malzemeler üzerindeki etkisi

Sıcaklık malzemelerin neredeyse bütün mekanik özellikleri üzerinde etkiye

sahiptir. Bu nedenle bir ürünün imalatı yapılmadan önce malzemenin

kullanılacağı ortam ve şartlar dikkate alınmalıdır. Ayrıca malzeme imalat

sırasında kesici takımla etkileşim halinde olduğu için de bir sıcaklıkla karşı

karşıya kalır. Bu nedenle imalat sırasında ortaya çıkan sıcaklığın

malzemenin mekanik özellikleri ve kesici takım üzerinde ne tür bir etkiye

sahip olduğunun iyi bilinmesi gerekmektedir. Malzemeler yüksek

sıcaklıklarda soğuk şekillendirmeye göre daha kolay şekillendirilmektedir.

Ancak yüksek sıcaklıklar kesici takım üzerinde olumsuz etki

oluşturmaktadır.

Sıcak sertlik

Malzemenin yüksek sıcaklıklarda sertliğini koruyabilme yeteneğidir. Yüksek

sıcaklıklarda birçok malzemenin sünekliği artarken, akma dayanımı ve

çekme dayanımı düşer. Çelikler işleme sırasında artan sıcaklıkla beraber

daha kolay şekillendirilebilirler. Ancak kesici takım malzemesinin sıcak

sertlik özelliğinin iyi olması gerekmektedir. Seramikler yüksek sıcaklıklarda

mekanik özelliklerini çok iyi derecede koruyabilme özelliğine sahiptirler. Bu

nedenle bu malzemeler özellikle yüksek çalışma sıcaklıklarının meydana

geldiği uygulamalarda kullanılırlar. Türbin parçaları ve kesici takımlar bu

uygulamalara örnek olarak gösterilebilir. Uzay araçlarının dış gövde

kaplamasında seramik malzeme kullanılmaktadır. Böylece uzay aracı

atmosfere yüksek hızla girdiğinde sürtünme ile meydana gelen yüksek

sıcaklıklara dayanabilme özelliğine sahip olmaktadır.

Malzemelerde yoğunluk

Yoğunluk belirli bir uygulama için malzeme seçiminde oldukça önemli bir

özelliktir. Birimi g/cm3 tür. Özgül kütle terimi bir malzemenin suyun

yoğunluğuna göre malzemenin göreceli yoğunluğunu ifade eder. Yoğunluk

özellikle uçakların, otomobillerin, ağırlık ile enerjinin önemli olduğu

uygulamalarda malzemelerin karşılaştırılması için kullanılır.

Malzemenin sıcaklığı arttıkça yoğunluğu azalır. Isıl genleşme katsayısı

sıcaklığın yoğunluğa olan etkisine verilen addır.

Bir maddenin özgül ısısı C, bir malzemenin birim kütlesinin sıcaklığını bir

derece artırmak için gerekli olan ısı enerjisi miktarı olarak tanımlanır. Özgül

ısı malzemenin ısıtılmasını gerektiren işlemlerde sıcaklığı istenilen seviyeye

çıkarmak için gereken ısı enerjisi miktarıdır.

Birçok işlemde ısı çıkışı yaygın olduğu için ısıl özellikler üretimde önemli bir

rol oynamaktadır. Talaşlı imalatta oluşan sıcaklığı düşürmek için genellikle

soğutma sıvıları kullanılır ve burada sıvının ısı kapasitesi önemlidir. Su her

zaman en yüksek ısı taşıma kapasitesine sahip olması nedeniyle soğutucular

için baz olarak kabul edilir.

Malzemelerin elektriksel iletkenliği

Metaller sahip oldukları metalik bağlardan dolayı en iyi elektrik iletkenliğine

sahip malzemelerdir. Metaller düşük özdirence sahiptirler.

Seramikler ve polimer malzemelerin elektronları sıkı bir şekilde kovalent

ve/veya iyonik bağ oluşturduklarından zayıf iletkendirler. Çok yüksek

özdirence sahip bu malzemeler yalıtkan olarak kullanılırlar.

İletken ve yarı iletken malzemelere ilave olarak süper iletken malzemeler

de vardır. Süper iletken sıfır özdirenç sergileyen malzemelerdir. Süper

iletken malzemeler sıcaklığın öz direnç üzerinde önemli bir etkisi olması

nedeni ile bilimsel açıdan büyük ilgi görmektedir. İstenilen sonuçlara

ulaşılması durumunda güç iletimi, elektronik anahtarlama hızları ve

manyetik alan uygulama alanlarında önemli ilerlemeler kaydedilecektir.

Bilgisayarlardan ev aletlerine kadar çok geniş bir alanda kullanılan

yarıiletken malzemeler hali hazırda kullanılmaktalar ve değerlerini

kanıtlamışlardır. Yarıiletken malzemelerin öz dirençleri iletkenler ile yalıtkan

malzemelerin arasındadır.

MÜHENDİSLİK MALZEMELERİ

Mühendislik malzemeleri metaller, seramikler, polimerler ve kompozit

malzemeler olmak üzere dört gruba ayrılmaktadır. Bu malzemelerin

içerisinde metaller en önemli mühendislik malzemeleri olup;

Yüksek sertlik ve dayanım,

Tokluk,

İyi elektriksel iletkenlik,

İyi ısıl iletkenlik gibi özelliklerine göre tercih edilmektedirler.

Metaller kendi içerisinde demir esaslı metaller ve demir dışı metaller olmak

üzere iki gruba ayrılmaktadırlar.

Demir Esaslı Metaller

Metal olarak demirin önemi, demir ve karbon alaşımlarında yatar. Karbon

demir ana metali içerisinde her zaman daimi alaşım elementidir. Demir

alaşımları içerisindeki karbon oranına bağlı olarak dökme demirler ve

çelikler olmak üzere iki gruba ayrılmaktadırlar. Çeliklerde en fazla %1.77

oranında karbon C bulunur. Anacak bazı alaşım çeliklerine bu oran %2.2 ye

kadar çıkabilir. Dökme demirlerde ise bu oran genellikle %2.5-%3.6

arasındadır. Alaşım elementleri karbon, krom, vanadyum, molibden, nikel,

manganez ve silisyum dur. Temel hammaddesi hematit (Fe2O3).

Demir-Karbon

Diyagramı

Faz

Saf demir 1539 °C erir. Oda

sıcaklığında başlayan faz alfa

𝜶 , ferrit olarakta adlandırılır.

912 °C de gama 𝜸 ya dönüşür

ve östenit olarak adlandırılır.

Bu da 1394 °C de deltaya 𝛿

dönüşür ve eriyene kadar bu

fazda kalır.

Bu fazlara ilave olarak demir

karbon

alaşım

sisteminde

göze çarpan bir faz daha

vardır. Sementit de denilen

Fe3C ara fazıdır. Sementit,

demir ve karbonun metal olarak sert ve kırılgan bileşimidir.

ÇELİKLER

Çelik içerisinde %0.02 ile %2.2 arasında karbon içeren demir alaşımıdır.

Demiri çeliğe çeviren alaşım KARBON dur. Çeliklerde kullanılan diğer alaşım

elementleri ve özellikleri şunlardır:

Krom, mangan, molibden, nikel ve vanadyum’dur.

Krom (Cr): Dayanımı, sertliği ve sıcak sertliği arttırır. Sertleştirme artışında

en etkili alaşım elementidir. Belirgin oranlarda Cr paslanma direncini artırır.

Mangan (Mn): Çeliğin dayanımını ve sertliğini artırır. Isıl işlemden geçtiğinde

çeliğin sertliğini önemli oranda artırır.

Molibden (Mo): Tokluğu ve sıcak sertliği artırır. Aynı zaman da aşınma

dayanımı sağlar.

Nikel (Ni): Dayanımı ve tokluğu iyileştirir. Paslanma direncini yükseltir.

Vanadyum (V) : Yükseltilmiş sıcaklıklarda tanecik oluşumunu tetiklediği için

çeliğin dayanımını ve tokluğunu artırır. Karbür oluşturarak ta çeliğin aşınma

direncini artırır.

Kullanım amaçlarına göre Çelikler; Yapı çelikleri ve takım çelikleri olmak

üzere iki başlığa ayrılabilir.

Yapı çelikleri

Genel yapı çelikleri St33, St37-2, St37-3 gibi herhangi bir ısıl işleme tabi

tutulmamış çeliklerdir. Çelikler düz karbonlu, orta karbonlu ve yüksek

karbonlu olmak üzere üç gruba ayrılır. Karbon oranı arttıkça dayanım ve

sertlik artarken süneklik azalmaktadır. Ayrıca çeliklerin içerindeki karbon

oranı arttıkça kaynak edilebilirlikleri düşmektedir. Bu nedenle kaynak

işlemlerinde kullanılacak çeliklerin içerisindeki karbon oranı %0.2 yi

geçmemesi gerekmektedir. Kaynak için StE 315, StE420 gibi çeliklerin

kullanılması gerekmektedir.

Amerikan Demir ve Çelik Enstitüsü (AISI) ve Otomotiv Mühendisleri

Topluluğu (SAE) tarafından geliştirilen gösterim şekline göre düz karbonlu

çelikler dört rakamdan oluşan bir sayı ile tanımlanmaktadır. 10XX örneğinde

10 rakamı çeliğin düz karbonlu bir çelik olduğunu XX ise yüzde olarak ihtiva

ettiği karbon miktarını gösterir. Örneğin 1020 çeliği %0.2 C içerir.

Otomat çelikleri, talaşlı üretim için özel olarak üretilen kısa talaş veren

çeliklerdir. 9 S 20 ve 9 S Mn 28 K gibi çelikler olup normalden daha çok

kükürt ve fosfor içerirler. Bu nedenle kaynak kabiliyetleri düşüktür.

Sementasyon çelikleri, 15NiCr6 gibi karbon oranları %0.2 den düşük olup

alaşımsız ve alaşımlı kalite çeliklerinden yapılırlar. Yüzeyleri karbonla

sertleştirildiği için hem darbeye dayanıklı, tok, hem de sert parçaların (dişli

çark, piston v.s) yapımında kullanılırlar.

Nitrürasyon çelikleri, (31CrMo12) sementasyon çeliklerinden daha

serttirler ve benzer alanlarda kullanılırlar. Yüzeyleri azot ile sertleştirilir.

Islah çelikleri, C25, 30CrNiMo8 gibi içerisinde %0.2 ile %0.65 oranlarında

karbon bulunan yüksek vasıflı çeliklerdir. Darbe dayanımları oldukça yüksek

olup yüksek dinamik yüklere maruz kalan makine parçalarının yapımında

kullanılırlar.

Yay çelikleri, (Ck75, 66Si7 gibi) elastik yapıda, titreşime dayanıklı ve yüksek

dayanımlı çeliklerdir.

Soğuğa dayanıklı çelikler, (10Ni14, X8Ni9 gibi) -50 °C’nin altındaki

sıcaklıklarda özelliklerini kaybetmeyen çeliklerdir. Sıvılaştırılmış gaz üretimi

ve bu gazların taşınmasında kullanılan kazanların yapımında kullanılırlar.

Isıya dayanıklı çelikler, (10CrMo910) yaklaşık 350 °C sıcaklıklarda kullanılan

çeliklerdir. Isıtma kazanları ve benzeri alanlarda kullanılırlar.

Yüksek ısıya dayanıklı çelikler, (X4NiCrTi25 15) yaklaşık 700 °C sıcaklıklara

dayanabilen çeliklerdir. Ventil, türbin kanatları gibi parçacıkların yapımında

kullanılırlar.

Paslanmaz Çelikler, (Cr≥15):

Yüksek alaşımlı çeliklerin yüksek paslanma direncine sahip olarak

tasarlanmış grubudur. Alaşım elementi kromun ağırlığı %15 ten fazladır.

Nikel ile birlikte krom çeliğin paslanma direncini artırmaktadır. Paslanmaz

çelikler dört gruba ayrılır;

1. Östenitik paslanmaz çelikler:%18 Cr ve %8 Ni içerirler. Paslanmaya

karşı en dirençli olan gruptur. Manyetik değildirler ve çok sünektirler.

Kimyasal gıda işleme vb yerlerde kullanılırlar.

2. Ferritik

paslanmaz

çelikler:

%15-%20

krom

içerirler

ve

manyetiktirler. Nikel içermezler ve daha az sünektirler. Östenitikler

den daha paslanma dirençlidirler.

3. Martensitik paslanmaz çelikler: İçerisinde %18 kadar Cr bulunur.

Dayanıklı ve yorulma dirençleri yüksektirler. Paslanmazlık dirençleri

yüksek değildir.

4. Dubleks paslanmaz çelikler: Östenitik ve Ferritin eşit miktarda

karışımından oluşurlar.

Takım çelikleri

Yüksek alaşımlı çelikler olarak kesici takımlarda, şekillendirme ve plastik

kalıplarında kullanılırlar. Bu uygulamaları yapabilmek için yüksek dayanım,

sertlik, sıcak sertlik, aşınma direnci ve çarpmaya karşı tokluk göstermek

durumundadırlar. Bu özellikleri sağlayabilmek için takım çelikleri ısıl işleme

tabi tutulurlar. Takım çelikleri,

Alaşımsız takım çelikleri (C75W3), genellikle el takımlarının imalatında

kullanılırlar, çekiç, makas, bıçak, balta vb.

Alaşımlı takım çelikleri (105MnCr4), bu çelikler 400 °C sıcaklığa kadar

kullanılabilirler. Kesme ve pres kalıpları, dövme ve basınçlı döküm kalıpları,

matkap ve klavuz takımlarının yapımında kullanılırlar.

Yüksek alaşımlı takım çelikleri (X32CrMoV33) içerisinde %5 ten fazla alaşım

elementi bulundururlar. 600 °C çalışma sıcaklığına kadar kullanılabilirler.

HSS takım çelikleri bu gruba örnek olarak verilebilir.

DÖKME DEMİRLER

İçerisinde %2.1 ile %4 oranında karbon ve %1-%3 oranında silisyum

bulunduran alaşımlardır. Yapı içerisindeki karbon ve silisyum oranlarına

bağlı olarak dökme demirler;

Gri dökme demir (Lamel grafitli dökme demir): Çok iyi dökülebilirlik

özelliğine sahiptir. Motor ve makine parçalarında çok iyi bir titreşim

sönümleme özelliğine sahiptirler. Sünekliği düşük ve kırılgan bir

malzemedir.

Küresel grafitli dökme demir (sünek demir, sifero döküm): Gri dökme

demirin içerisine seryum(Ce) ve magnezyum ilave edilerek grafit tanecikleri

küresel bir yapıya dönüştürülür. Bu özelliğinden dolayı küresel grafitli

dökme demirlerin dayanım özellikleri çeliklere oldukça yakındır. Birçok

alanda çeliğin yerine kullanılmaktadır. Dişli çarklarda, krank millerinde ve

birçok makine parçasında kullanılmaktadır.

Beyaz (Kır) dökme demir: Gri dökme demire göre daha az karbon ve

silisyum içerir. İçerisinde bulunan karbon ferrit yerine oldukça sert olan

sementit (Fe3C) fazını oluştururlar. Bu nedenle oldukça sert ve kırılgan bir

yapıya sahip olup aşınma dayanımları yüksektir. Kullanım alanları oldukça

sınırlıdır.

Dövülebilir (Temper) dökme demir: Beyaz dökme demirin ısıl işlemden

geçirilmiş halidir. Dayanım özellikleri beyaz (kır) dökme demirlerden daha

iyi olduğu için biyel kolu yapımında, direksiyon milleri ve vites çatalı gibi

parçaların yapımında kullanılırlar.

Vermiküler Grafitli Dökme demir (CGI-Compacted Graphite Iron): CGI hem

lamel, gri dökme demirin sağlamış olduğu avantajları hem de küresel grafitli

dökme demirin sağlamış olduğu mekanik özelliklere yakın olması nedeni ile

cazip olmaktadır. İçerisindeki magnezyum oranına bağlı olarak istenilen

yapı elde edilebiliyor.

Gri dökme demirlere göre daha yüksek mekanik özelliklere ve ısı iletimine

sahipken küresel grafitlere göre dökülebilirliği ve işlenebilirliği iyidir.

Mikro yapısındaki soluncanımsı ve küresel yapı grafit ve demir matris

arasındaki yapıyı güçlendirerek mekanik özellikleri iyileştirir. Böylece

dökülecek parçanın kesit kalınlığının azalmasıyla üretilen malzemenin

ağırlığının azalmasına katkı sağlar. Matris yapıdaki perlit oranı arttıkça

çekme dayanımı ve sertlik artar.

Süper Alaşımlar

Süper alaşımlar demirli ve demir dışı olmak üzere iki gruba ayrılırlar. Nikel

ve krom ana alaşım elementi olarak kullanılmaktadır.

Yüksek sıcaklıklarda ve yüzey aşınma direncinde

ihtiyaçlara cevap verebilen özel tasarım alaşımlardır.

yüksek

beklentili

Çalışma sıcaklıkları 1100 °C civarındadır.

Demir esaslı ve nikel kobalt esaslı alaşımlar olarak ikiye ayrılırlar. Demir

esaslı süper alaşımların bileşiminde demir oranı %50 nin altında olsa bile

ana madde olarak demir içerir.

Nikel esaslı alaşımlarda ise ana alaşım elementi kobalt ve kromdur.