ALÜMİNYUM VE ÖZELLİKLERİ

Alüminyumun yoğunluğu (2,71 g/cm3) ,çeliğin yoğunluğunun (7,83

g/cm3) üçte biri kadardır. (Hafiftir.)

Elastik Modulus düşük , E = 71 GPa

Kristal Yapısı: YMK, bu yüzden her sıcaklıkta süneklik kabiliyeti var

Mekanik özellikleri iyi ( Dövülebilir ve işlenebilir.)

İnert gaz ile kaynak yapılabilir.

Ekonomik bir üründür. (Bakır fiyatından daha düşük)

Yorulma mukavemeti düşük. (Özellikle çökeltme sertleşmesi ile

sertleşmiş alaşımların)

Elektrik ve ısı iletkenliği yüksek.

Korozyon direnci yüksek.- (Oluşturduğu doğal ince oksit tabakası)

Çökeltme sertleşmesi görülen numunelerde korozyon direnci düşük. ( gerilimkorozyon çatlağı)

Manyetik değildir.

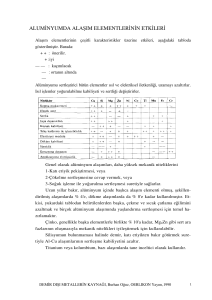

Alaşımlama:

1.25 % Mn ve 3.5 % Mg kadar

katı eriyik mukavemeti

4.5% Cu, 7% Zn or (3% Mg + 1% Si) kadar

çökeltme

sertleşmesi

0.5% Cr kadar

tane küçültme

Diğer tane küçültücü alaşımlar

▪ - Alüminyum-Titanyum (Al-Ti)

▪ - Alüminyum-Bor (Al-B)

▪ - Alüminyum-Titanyum-Bor (Al-Ti-B)

17% Si, 7% Cu, 10% Mg kadar

döküm alaşımlanması

Çökelti

Oluşumları

Tane sınırlarına çökelen

çökeltiler yakınında yer

alan atomlarda

konsantrasyon farkına

neden olur. Ayrıca

mekanik özellikleri zayıflar

Çözüm

Bu durumu telafi etmek

için ısıl işlem uygulaması

gerçekleştirilir.

“quench and age” ani

soğutma ve yaşlandırma

işlemi gerçekleştirilir.

Alüminyum alaşımlarında gerilim korozyon

çatlağı çok görülür. (En çok da bu seride)

Bunu azaltmak için :

Zn:Mg = 3:1 olmalı

Mg ve Cu alaşım elemanları eklenmeli

Si. Fe gibi empuritelerin kontrolu

sağlanmalı

Alüminyum 7045 (krank) ve

7120 (gövde) serileri bisiklet

yapımında oldukça sık

kullanılmaktadır.

Anti şoklu trekking

kolları 7075-T6

Lityum hafif ve yoğunluğu ise 540 Kg/m3

Her bir % 1 Li için yoğunluk % 1 azalır.

Alüminyum yüksek sıcaklıklarda en fazla

%14’e kadar Lityum’u çözer.

Sıcaklık düştükçe çözünürlüğü düşer.

Arafazlarla sertlik artışı sağlanabilir. (δ` - Al3Li )

%10 Li ilave %20 Elastik M.

Katı eriyik mukavemeti (Çap farkı fazla ALi > AAl)

Elastik modulu artırır.

Oluşan Problemler:

Lityum çabuk oksitlenir. Dikkatli kullanım gerektirir.

Döküm sırasında segregasyon meydana gelir.

Na, K içeren empüritelerde mikroyapı görünümü tane

sınırları boyunca uzanan ayrık merceksi parçacıkları

şeklindedir. Mekanik özellikleri zayıflatır. (Düşük Tm )

Aşırı yaşlandırmada tane sınırlarına δ fazı çöker.

7475 – 8090 Kıyaslanması

AKSLAR :

Alüminyumun akslarda kullanımı nispeten daha yenidir.

Çok zor koşullarda işlev gören bu parçada alüminyum kullanımı yüksek

mukavemet, hafiflik ve korozyona dayanım sağlamıştır.

Bu uygulamalarda alüminyumun hafifliği aracın sadece genel performansı

ve yakıt ekonomisini arttırmakla kalmamakta aynı zamanda titreşim ve

gürültüyü de azaltmaktadır

Yüksek oranda alüminyum kullanılan bir

otomobil arka aksı

Korozyon direnci yüksek ( Oksit tabakasının

varlığı)

Korozyon direnci: Alalaşım < Alsaf

(Alaşım elementleri korozyon direncini düşürür.)

Oksit tabakası için:

Atmosferde oluşan amorf

Su buharında oluşan kristalin

yapılıdır.

Korozyon direnci oluşan tabakanın homojenliğine

bağlıdır.

Korozyon direnci ortama bağlı olarak

değişmektedir.

BAKIR

Özgül ağırlık :8,92 g/cm-3

Ergime sıcaklığı:1083 °C

Isıl genleşme katsayısı:17,7.10-6 /K-1

Isıl iletkenlik:0,91 cal/cm.s.grd

Elek. İletkenliği:40-59 m/Ωmm2

Elastik modülü:125000-128500 N/mm2

Saf Bakır Cevheri

Kristal Yapı

Atom Numarası

Atom Ağırlığı

-3

Yoğunluk (gr/cm )

o

Ergime Sıcaklığı (C )

Yüksek elektrik iletkenliği

Yüksek ısı iletkenliği

Korozyon direnci nispeten yüksek.

İşlenebilir ve dövülebilirlik

Kabul edilebilir çekme dayanımı

YMK

29

63.546

8.933

1084

Bakır cevher ocaklarından çıkarılması ve hazırlanması.

Cu2S(kalkosit ), CuFeS2(kalkoprit), Cu2O (kuprit)

Öğütme

Flotasyon (Zenginleşme)

Ergime ile mat ve curufa ayrıştırma

Konvertörde da hava üfleme ile mattan blister bakır

üretimi

Anot fırınında anot bakırda dönüştürme

Elektrolizle katot bakır yapımı

Katot bakırın ergitilerek kütçe haline getirilmesi

ve satışa sunulması

Kuprit

Kalkoprit

Kalkosit

Bakır veya bakır alaşımları özelliklerine bağlı olarak ihtiyaç

duyulan yerlerde aşağıdaki gibi sıralanmaktadır.

Elektrik ve ısı iletkenliği (saf bakır)

Korozyon direnci (nikelli alaşımlar)

Görünüş, mimari (bronz, pirin. vs.)

Toksik olmaması (gıda, şeker sanayi)

Yatak olmaya elverişlilik (kayma – sürtünme özelliği)(kalay,

bronz vs.)

Çekme Mukaveneti (Mpa)

Akma Dayınımı (Mpa)

Kopma Uzaması (%mm)

Haddeleme ve Tavlama

200-250

40-80

30-45

Çekilme Döküm

350-450 150-200

250-350

6-2

Bakır tramvay tel

Elektronik Ürünler

Bakır Kupa

Bakır Plaka

1-) Alaşımsız Bakır

3-) Bronz

Bakır – Kalay Alaşımları

2-) Pirinç

Bakır – Alüminyum Alaşımları

Bakır - Çinko

Alaşımları

Bakır – Silisyum Alaşımları

Pirinçleri

Bakır – Berilyum Alaşımları

4-) Bakır – Nikel

Bakır – Kurşun Alaşımları

Bakır – Çinko Alaşımları Kalay ve

Alüminyum Katkılı

Nikel Bakırı ( CuCu- Ni)

Ni)

Nikel Gümüş (Cu

(Cu--NiNi-Zn

Zn))

İyi elektrik ve ısıl iletkenlik

Yüksek korozyon dayanımı

Kolay üretim

Nispi ölçüde dayanım

Lehimleme ve kaynaklanabilirlik

Dökme bakırlar içerdiği oksijen ve bakıra

göre sınıflandırılır.

Üç ana gruba ayrılır:

Bünyesinde %4-%5 oksijen ihtiva eden

Deokside edilmiş bakır

Oksijensiz elektrolitik bakır

Bakır –oksijen faz diyagramı

Bünyesinde %4 oksijen

ihtiva eden bakırın

mikroyapı görüntüsü

Bünyesinde %4 oksijen

ihtiva eden bakırın sıcak

işlendikten sonraki

mikroyapı görüntüsü

850 o C ‘de H2 gazına

maruz kalan bakırın

mikroyapısı

Atmosferdeki CO ve N oranlarını azaltılmış ortamda gerçekleşen ergitme

ve katılaşma ile meydana gelen bakırdaki mikroyapı değişimleri

Düşük alaşımlar için : (80-95%Cu, 20-5%Zn)

Mukavemet

Sertlik

Süneklik

%Zn

Renk Değişimi

Kırmızı

Yüksek alaşımlar için : (60-80%Cu, 40-20%Zn)

Mukavemet

Sertlik

%Zn

Süneklik

β fazı(HMK)

%Sn

Altın

Yeşilimsi Sarı

α+β Alaşımları

Soğuk işlem

α+β Alaşımları

Cu 59.0-62.0, Zn 36.7-40.0, Sn 0.51.0, Pb 0.20, Fe 0.10)

730-900oC ‘de Sıcak İşlenebilme

Düşük Alaşımlardaki Tavlamalar

(%40-50 Oda sıcaklığında )

Süneklik

İncreasing Sn content gives a

microstructure of α phase (yellow) in β

matrix (dark)

+

β

Mn, Fe, Sn

Mukavemet

Sertlik

Gerilim Korozyon Çatlağı

>15% Zn

Tane Sınırları

(Taneler arası çatlama)

Intergranular stressstress-corrosion cracking in

cartridge brass (70%Cu(70%Cu-30%Zn) due to

exposure to corrosive atmosphere

Çinkosuzlaşma

Zn bakırda tercihli olarak yenim meydana

getirir ve yapıda gözenekli kalıntı bırakır

Dezincification of cartridge brass (70%Cu(70%Cu-30%Zn)

(Dövülmüş) %1.25-10 Sn (Cu-Sn)

+

0.1% P

Fosforlu bronz

P (deokside ajan)

dökümü kolaylaştırır.

Fazla P, yapıdaki reaktifliği artırır.

İşlenmiş bakır – kalay alaşımlar daha mukavemetli özellikle soğuk işlem

uygulamaları için, korozyon dirençleri yüksektir.

%16 Sn içeren bakır – kalay sistemleri yüksek mukavemetli rulman ve dişli

yatakların üretiminde kullanılmaktadır.

Sn (>10%)

Mukavemet

Microstructure of

phosphor bronze

92%Cu-8%Sn-trace

P, showing

recrystallised α

grains with

annealing twins

Dökümde işleme

Al, Cu’da 565°C’de max % 9.4 ‘e

kadar (α fazı) çözer.

•

•

•

•

I.GRUP %4 - %9 Al Al-Cu :

Düşük mukavemet

Yumuşak ve sünek

Korozyon direnci nispi olarak iyi

() fazı içeren alaşımlardır.

•

•

•

•

II.GRUP %9 - %14 Al Al-Cu :

Isıl işlem uygulanabilme

İyi bir mukavemet ve sertlik

Süneklik nispi olarak iyileştirme

() ve () fazları içeren alaşımlardır

•

Alüminyum bronzları yüksek ergime

sıcaklığına sahiptir

•

Dar katılaşma aralığı vardır

•

Korozyon dirençleri yüksektir. (SelfHealing Al)

•

Yüksek mukavemet, aşınma ve

yorulma dayanımları yüksektir.

•

Al ilavesi ile çekme mukavemet

dayanımı artar. (%10’e kadar)

Cu-Si sisteminde Si 843oC’de

maksimum %5.3’e kadar çözer.

Silisyum bronzlar %1-3Si arasında

dır.

Mn , Fe ve Pb eklenerek mekanik

özellikleri genişletilir.

Yüksek Mukavemet(~390-1000 MPa)

Korozyon Direnci (özellilkle asitli ort.)

Kaynaklanabilirlik.

Deoksiden bir elementtir.

Cu-Si faz diyagramı

Element

Cu

Ni

Cu ve Ni elementlerinin kristal

yapıları YMK yapılardır.

Sürekli katı eriyik (Sınırsız

çözünürlük (izomorf))

Mikroyapıda sadece α fazı

bulunur.

Yüksek sıcaklıklarda mukavemet

yüksek

Korozyon direnci yüksek

alaşımlardır.

Yüksek Ni + Mn

Yüksek

elektrik direnci (elektro git. teli )

Elektronegatiflik

1,9

1,91

Atom Çapı

1,57

1,62

Endüstride kullanılan en önemli demirdışı metal ve alaşımları şunlardır;

Bakır (Cu) ve alaşımları

Alüminyum (Al) ve alaşımları

Magnezyum (Mg) ve alaşımları

Titanyum (Ti) ve alaşımları

Kurşun (Pb) ve alaşımları

Kalay (Sn) ve alaşımları

Çinko (Zn) ve alaşımları

Kaynak: Prof. Dr. Ayşegül Akdoğan Eker, 25.12.2008

Düşük yoğunluk: Hafiflik

Korozyon dayanımı (yüzeyinde oluşan Al2O3 tabakası),

İyi elektrik iletkenlik,

Kolay şekillendirilebilirlik,

Dekoratif görünüm,

Bazı alaşımlar yaşlandırma ile sertleştirilebilir.

Diğerleri ancak soğuk plastik şekil değiştirme ile.

Alüminyum alaşımları, esas alaşım element baz alınarak Alüminyum

birliği (AA) tarafında standartlaştırılmıştır.

Isıl işlem durumları “temper gösterimleri” ile ifade edilir.

Alaşım standart gösterimi:

• 1xxx: saf Al

• 2xxx: Cu

• 3xxx: Mn

• 4xxx: Si,

• 5xxx: Mg,

• 6xxx: Mg ve Si,

• 7xxx: Zn,

• 8xxx: Li (ve diğer bazı)

Temper gösterimi:

F: İmal edildiği gibi

O: Yumuşatma tavlaması

uygulanmış,

Hx: Deformasyon sertleşmesi

uygulanmış (x derecesinde)

T3: Çözelti+Soğuk PŞV+Doğal Yaşl.

T4: Doğal Yaşl.

T6: Çözelti+Yapay Yaşl.

T5: Sıcak PŞV+Yapay Yaşl.

T7: Aşırı Yaşl

T8: Çözelti+Soğuk PŞV+Yapay Yaşl.

Magnezyum (Mg) alaşımları:

Düşük özgül ağırlık,

Korozyondan etkilenir,

SDH yapılı-gevrektir-PŞV

zordur.

Bazı alaşımları yaşlandırılabilir.

Havacılık sektörü, spor aletleri,

spor araç parçaları vs.

SDH yapılı

Titanyum (Ti) alaşımları:

Yüzeyindeki oksit tabakası

(pasivizasyon) nedeniyle

korozyona dayanıklıdır.

Yüksek özgül dayanım,

Düşük elastik modülü,

200 oC’ye kadar yüksek dayanım

gösterir.

Bazı alaşımları yaşlandırılabilir.

Havacılık ve tıp endüstrisinde

yaygın olarak kullanılır.

Bakır (Cu);

Elektrik iletkenliği,

Isı iletkenliği,

Korozyon dayanımı,

Şekillendirilebilirlik,

Estetik

Bazı alaşımları

Prinç; Cu-Zn alaşımı, çok yaygın

Bronz: Cu-Pb-Sn-Al alaşımı

Cu-Be yüksek dayanım ve kıvılcım

üretmeyen takımlarda.

Uygulama alanları:

Elektrik Telleri, Radyatörler,

Denizcilik parçaları, dekoratif

parçalar.

Nikel (Ni)

Çok iyi korozyon dayanımı

Çok iyi yüksek sıcaklık

dayanımı

Süper alaşım imalinde:

Alaşım elementleri Al ve

Ti. (Ni3Al ve Ni3Ti (gama

prime fazı ’) yaşlandırma

ile bağdaşık olarak

çöktürülür).

Bazı alaşımları:

Monel (Cupro-nikel %66

Ni -%34 Cu) Alman

gümüşü olarak da bilinir.

Tuzlu su dayanımı

Yüksek sıcaklık

uygulamaları için

Çinko (Zn):

Özellikle basınçlı döküme

elverişli.

“Zamak”, çok bilinen Zn-Al

ile alaşımıdır

Uygulama alanları:

Elektrik cihaz parçaları

Otomotiv parçaları

Mobilya aksesuarları vs.

Kurşun (Pb):

Düşük erime sıcaklığı,

Yüksek özgül ağırlığı,

Kolay şekil verilebilirlik,

Toksit - sağlığa zararlı

X-ışını vs. radyasyona karşı bariyer.

Uygulama alanları

Lehimler

Atalet-ağırlık gereken yerler

Refrakter metaller (W, Mo, vs):

Yüksek erime sıcaklıkları,

Düşük oksidasyon dirençleri:

Kullanımlarında inert atmosfer

gerekir.

Ampullerde filaman olarak vs.

Kıymetli (Precious) metaller: Au,

Ag, Pt, vs.

Yüksek inertlik

Yüksek oksidasyon direnci

Uygulama alanları: Kuyumculuk,

elektronik sanayi, tıp

uygulamaları.