ĠSTANBUL TEKNĠK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

VAKUMDA METALOTERMĠK REDÜKSĠYONLA MAGNEZYUM

ÜRETĠMĠNE REDÜKLEYĠCĠ MADDE CĠNSĠNĠN ETKĠSĠ

YÜKSEK LĠSANS TEZĠ

Metalurji Müh. Ahmet ÇETĠN

Anabilim Dalı : METALURJĠ VE MALZEME MÜHENDĠSLĠĞĠ

Programı : ÜRETĠM METALURJĠSĠ VE TEKNOLOJĠLERĠ MÜHENDĠSLĠĞĠ

ARALIK 2005

ĠSTANBUL TEKNĠK ÜNĠVERSĠTESĠ FEN BĠLĠMLERĠ ENSTĠTÜSÜ

VAKUMDA METALOTERMĠK REDÜKSĠYONLA MAGNEZYUM

ÜRETĠMĠNE REDÜKLEYĠCĠ MADDE CĠNSĠNĠN ETKĠSĠ

YÜKSEK LĠSANS TEZĠ

Metalurji Müh. Ahmet ÇETĠN

506031200

Tezin Enstitüye Verildiği Tarih : 19 ARALIK 2005

Tezin Savunulduğu Tarih : 01 ġUBAT 2006

Tez DanıĢmanı :

Diğer Jüri Üyeleri

Prof.Dr. Onuralp YÜCEL

Prof.Dr. Ercan AÇMA (Ġ.T.Ü.)

Doç.Dr. Filiz Çınar ġAHĠN (Ġ.T.Ü.)

ARALIK 2005

ÖNSÖZ

Yüksek lisans tezimin yönetimini üstlenen, her türlü desteği vererek çalıĢmalarımın

tamamlanmasını sağlayan değerli hocam Prof. Dr. Onuralp YÜCEL’e teĢekkür

ederim.

Tez çalıĢmam sırasında anlayıĢ ve desteklerini gördüğüm öğretim görevlisi Prof. Dr.

Ercan AÇMA’ya, Doç. Dr. Filiz Çınar ġAHĠN’e araĢtırma görevlisi Dr. Müh. Cevat

Bora DERĠN’e, Metalurji Müh. Cenk MĠROĞLU’na, Metalurji Müh. M. Kemal

GEÇĠM’e, Metalurji Müh. Kutluhan KURTOĞLU’na, Metalurji Müh. Hasan

ÖĞÜNÇ’e, Metalurji Müh. Yeliz DEMĠRAY’a, Jeofizik Müh. Cem

ÇOLAKOĞLU’na, Metalurji Müh. Orkun ORHAN’a, Metalurji Müh. BarıĢ

GÖZÜAK’a, Metalurji Müh. BarıĢ ERDEM’e, Met. Yük. Müh. BarıĢ DARYAL’a

kimyasal analizleri büyük bir titizlik ve özveri ile gerçekleĢtiren Kim. Müh. Mahpare

DEMĠRKESEN’e ve Kim. Müh. Ġnci KOL’a teĢekkürlerimi sunmayı bir borç bilirim.

Ayrıca çalıĢmalarım sırasında benden manevi desteklerini hiçbir zaman esirgemeyen

AraĢtırma Görevlisi Met.Yük. Müh. Özgenur KAHVECĠOĞLU’na, AraĢtırma

Görevlisi Met.Yük. Müh. Güldem KARTAL’a, Petrol ve D.Gaz Müh. Özgür

Kara’ya, Makina Müh. V. Kaan CENGĠZ’e, Jeodezi ve Fotogrametri Müh. Fazıl

Buğra YÖRÜK’e sonsuz teĢekkürlerimi sunarım.

ÇalıĢmam sırasında bana her türlü maddi ve manevi fedakarlıktan kaçınmayarak

desteğini esirgemeyen sevgili aileme teĢekkür ederim.

Aralık 2005, ĠSTANBUL

Ahmet ÇETĠN

ii

ĠÇĠNDEKĠLER

KISALTMALAR

TABLO LĠSTESĠ

ġEKĠL LĠSTESĠ

SEMBOL LĠSTESĠ

ÖZET

SUMMARY

v

vi

vii

ix

x

xi

1.GĠRĠġ VE AMAÇ

1

2. GENEL BĠLGĠLER

2.1. Tarihçe

2.2. Magnezyumun Fiziksel ve Kimyasal Özellikleri

2.3. Magnezyum Metalinin Kullanım Alanları

2.4. Dünya Magnezyum Üretimi ve Fiyatı

2

2

4

5

7

3. MAGNEZYUM HAMMADDELERĠ

3.1. Magnezyumun OluĢumu, Hammadde ve Rezervleri

3.2. Türkiye’deki Hammaddeler

14

14

15

4. MAGNEZYUM ÜRETĠM PROSESLERĠ

4.1. Elektrolitik Prosesler

4.1.1. Magnezyum Elektrolizi Hakkında Genel Bilgiler

4.1.2. I.G. Farben Hücresi

4.1.3. Dow Hücresi

4.1.4. Diyaframsız Hücreler

4.1.5. Alcan Hücresi

4.1.6. Norsk-Hydro Hücresi

4.1.7. Elektrolitin Hazırlanması

4.2. Günümüzde Uygulanan Elektrolitik Prosesler

4.2.1. Dead Sea Prosesi

4.2.2. Dow Prosesi

4.2.3. Magnola Prosesi

4.2.4. Australian Magnezyum Prosesi

4.3. Termik Prosesler

4.3.1. Karbotermik Redüksiyon

4.3.2. Karpit ile Redüksiyon

4.3.3. Alüminotermik Redüksiyon

4.3.4. Silikotermik Redüksiyon

4.3.4.1. Magnetherm Prosesi

(Fransa, Société Française d'Éléctrométallurgie)

18

18

18

19

20

21

21

22

23

25

25

27

27

30

33

33

35

35

35

iii

37

4.3.4.2. Pidgeon Prosesi

39

5. TEORĠK ĠNCELEMELER

5.1. Magnezyum oksitin silikotermik redüksiyonu

5.2. Literatürde Belirtilen Deneysel ÇalıĢmalar

44

44

46

6. DENEYSEL ÇALIġMALAR

6.1. Kullanılan Hammaddeler

6.2. Kullanılan Alet ve Cihazlar

6.3. Deneylerin yapılıĢı

53

53

54

54

7. DENEY SONUÇLARI VE ĠRDELEMELER

7.1. Farklı Süre ve Redükleyici Madde Cinsinin Redüksiyona Etkileri

7.1.1. Kalıntı BileĢimine Etkisi

7.1.2. Magnezyum Kazanım Verimine Etkisi

7.1.3. Metal BileĢimine Etkisi

57

57

57

60

62

8. GENEL SONUÇLAR

64

KAYNAKLAR

66

EKLER

69

ÖZGEÇMĠġ

73

iv

KISALTMALAR

K.D.

mbar

ağ.

dak.

XRD

: Kalsine Dolomit

: Milibar

: Ağırlıkça

: Dakika

: X-ıĢınları difraktogramı

v

TABLO LĠSTESĠ

Sayfa No

Tablo 2.1. Magnezyumun fiziksel özellikleri…………………………………

Tablo 2.2. Dünya Birincil Magnezyum Üretim Kapasitesi…………………..

Tablo 2.3. Dünya Metalotermik MagnezyumÜretim Kapasitesi......................

Tablo 3.1. Magnezyum mineralleri ve kimyasal formülleri…………………...

Tablo 3.2. Magnezyumun Belli BaĢlı Cevherleri……………………………...

Tablo 3.3. EskiĢehir ve Konya manyezit cevherlerinin kimyasal analizi……...

Tablo 3.4. Türkiye Dolomit Yatakları ve Rezervleri…………………………

Tablo 4.1. I.G. Farben Hücresi ile ilgili çalıĢma verileri……………………..

Tablo 4.2. Dow Hücresi ile ilgili çalıĢma parametreleri………………………

Tablo 4.3. ÇeĢitli elektroliz hücrelerinin güç verilerinin karĢılaĢtırılması……

Tablo 4.4. Australian Magnezyum Prosesinin ĠĢlem Kademeleri…………….

Tablo 6.1. Deneylerde kullanılan kalsine dolomitin kimyasal bileĢimi……….

vi

5

8

9

14

15

16

17

20

21

23

31

53

ġEKĠL LĠSTESĠ

Sayfa No

ġekil 1.1.

ġekil 2.1.

ġekil 2.2.

ġekil 2.3.

2000-2004 Yılları Dünya Magnezyum Üretim Kapasitesi DeğiĢimi 1

Magnezyumun Kullanım Alanları ………………………………

6

1992-2001 Dünya Magnezyum Fiyatları (%99,8 Mg - $ / ton)…

8

Ocak 2003 – Nisan 2004 Dünya Magnezyum Fiyatları

(%99,9 Mg - $ /ton)......................................................................

9

ġekil 2.4. 1995-2004 Üretim Cinsine Göre Toplam Dünya Magnezyum

Talebinin Büyümesi .................................................................... 11

ġekil 2.5. 1995-2004 Bölgelere Göre Toplam Dünya Magnezyum Talebinin

Büyümesi...................................................................................

12

ġekil 2.6. 1989-2005 Yılları Arası Türkiye Magnezyum Metali Ġhracaat-Ġthalat

Rakamları...................................................................................

13

ġekil 4.1. I.G. Farben Elektroliz Hücresi…………………………………

20

ġekil 4.2. Dow Hücresi……………………………………………………

21

ġekil 4.3. Alcan Elektroliz Hücresi……………………………………….

22

ġekil 4.4. Norsk-Hydro Hücresi…………………………………………..

23

ġekil 4.5. Dead Sea Prosesi’nin Akım ġeması……………………………

26

ġekil 4.6. Dow Prosesi’nin Akım ġeması…………………………………

28

ġekil 4.7. Magnola Prosesi'nin Akım ġeması……………………………..

29

ġekil 4.8. Australian Magnezyum Prosesinin Akım ġeması………………

32

ġekil 4.9. Karbotermik Proses (Hansgirg Prosesi) akım Ģeması……………

34

ġekil 4.10. Kalsine dolomit ve kalsine manyezitin redüksiyonunda

denge buhar basıncı ……………………………………………..

36

ġekil 4.11. Magnétherm Prosesi Ģematik gösteriliĢi…………………………

37

ġekil 4.12. Magnetherm Prosesi’nin Akım ġeması …………………………

39

ġekil 4.13. Pidgeon Prosesinde kullanılan retort…………………………….

41

ġekil 4.14. Pidgeon prosesinde kullanılan fırınlar……………………………

42

ġekil 4.15. Pidgeon Prosesi’nin Akım ġeması……………………………….

43

ġekil 5.1. SiO2, Al2O3 ve farklı basınçlardaki MgO in ∆G-T oluĢum çizgileri 45

ġekil 5.2. 1 mbar vakum altında magnezyum oksidin FeSi ile redüksiyonu… 48

ġekil 5.3. 1 mbar vakum altında kalsine dolomitin FeSi ile redüksiyonu…… 50

ġekil 5.4. 1 mbar vakum altında kalsine dolomitin Si ile Redüksiyonu..........

51

ġekil 5.5. 1 mbar vakum altında kalsine dolomitin Al ile Redüksiyonu.........

52

ġekil 6.1. Dolomit Cevherinin X-ıĢınları difraksiyon analizi……………….

53

ġekil 6.2. Kalsine Dolomitin X-ıĢınları difraksiyon analizi………................

54

ġekil 6.3. Deney Düzeneği genel Ģeması…………………………………….. 56

ġekil 7.1. Kalıntıdaki magnezyum konsantrasyonunun süreye ve redükleyici

Madde cinsine bağlı değiĢimi (1200°C)..........................................

58

ġekil 7.2. Silisyum metali redükleyici madde iken kalıntıdaki SiO2, Fe ve Ca

konsantrasyonunun süreye bağlı değiĢimi (1200°C).......................

58

vii

ġekil 7.3. Alüminyum metali redükleyici madde iken kalıntıdaki Al, Fe ve Ca

konsantrasyonunun süreye bağlı değiĢimi (1200°C)........................ 59

ġekil 7.4. Kalıntının X-ıĢınları difraksiyon analizi (1200 C, Si, 240dak.)….... 59

ġekil 7.5. Magnezyum kazanım verimine süre ve redükleyici

madde cinsinin etkisi................................................................

60

ġekil 7.6. Magnezyum kazanım verimine ve kalıntı tozdaki magnezyuma

redükleyici madde olarak Si-Al karıĢımının etkisi (1250°C, 180 dak.)61

ġekil 7.7. Magnezyum kazanım verimine ve kalıntı tozdaki magnezyuma süre

Ve redükleyici madde olarak % 50 Si-% 50 Al karĢımının etkisi..... 62

ġekil 7.8. Silisyum metali redükleyici iken metaldeki demir ve silisyum

konsantrasyonunun zaman bağlı değiĢimi......................................... 63

ġekil 7.9. Alüminyum metali redükleyici iken metaldeki demir ve silisyum

konsantrasyonunun zaman bağlı değiĢimi......................................... 63

viii

SEMBOL LĠSTESĠ

∆G

∆G°

∆E

∆H

P

T

a

R

RMg

: OluĢum Serbest Enerjisi

: OluĢum Standart Enerjisi

: Parçalanma Voltajı

: Entalpi DeğiĢimi

: Basınç

: Sıcaklık

: Aktivite

: Evrensel Gaz Sabiti

: Magnezyum Kazanım Verimi

ix

VAKUMDA METALOTERMĠK REDÜKSĠYONLA MAGNEZYUM

ÜRETĠMĠNE REDÜKLEYĠCĠ MADDE CĠNSĠNĠN ETKĠSĠ

ÖZET

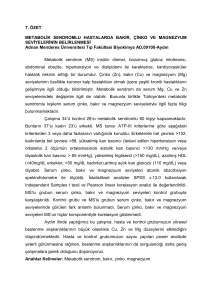

Hafif ve mukavemetli olması nedeniyle uçak, roket, mermi ve otomotiv sanayinde,

sfero dökme demirde, özel alaĢımların üretiminde, bazı nadir metallerin

redüklenmesinde kullanılan magnezyum metaline olan talep günümüzde giderek

artmaktadır. Dolomit minerali dünyada olduğu kadar ülkemizde de bol miktarda

bulunmasına rağmen, Ģu an bu konuda yeterli bilgi birikimi olmadığı için

magnezyum üretimi yapılamamaktadır.

Bu çalıĢmada, dolomitin kalsinasyonu ile üretilmiĢ kalsine dolomitin metalotermik

redüksiyonuna etkiyen parametreler araĢtırılmıĢtır. Kalsine dolomitten metalotermik

yöntemle magnezyum üretmek amacıyla yapılan deneylerde Ģarj bileĢimi, redükleyici

ve, süre değiĢkenler olarak seçilmiĢ ve bu değiĢkenlerin uygun kombinasyonları ile

magnezyum metalinin yüksek verim ve safiyette kazanım verimi ile elde edilmesi bu

çalıĢmanın amacıdır.

Deneylerde, magnezyum kaynağı olarak kalsine dolomit (% 43 MgO, % 47.4 CaO,

% 0.56 Fe, % 0.18 Si, % 0.33 Al), redükleyici olarak silisyum (% 99.2), Al (% 98.5)

ve bunun yanısıra bazı deneylerde Si-Al karıĢımıyla yapılan Ģarj karıĢımı briket

haline getirilmiĢ ve alümina kayıkçık içerisine konarak redüksiyonun gerçekleĢtiği

paslanmaz çelik retort içerisine yerleĢtirilmiĢtir. Tüm deneyler, retort içerisindeki

toplam basınç 1-20 mbar aralığında olacak Ģekilde gerçekleĢtirilmiĢtir. Her bir deney

sonunda soğutma bölgesinde kondanse olan metal ve alümina kayıkçık içerisindeki

kalıntı toz tartılmıĢ kimyasal analiz sonuçlarına göre irdelenmiĢtir. Hammadde ve

ürünleri karakterize etmek amacıyla kimyasal analiz ve X-ıĢınları difraksiyonu

(XRD) metotları kullanılmıĢtır.

Farklı süre ve redükleyici madde cinsinin redüksiyona etkilerinin incelendiği

deneylerde; kalsine dolomit, 1200 °C sıcaklıkta, 0-360 dakikalık sürelerde

redüklenmiĢtir. Artan süreyle magnezyum kazanım verimlerinin de arttığı

belirlenmiĢtir. 60. dakika sonunda kalıntı tozda magnezyum konsantrasyonu,

silisyum metali redükleyici olarak kullanıldığında % 4, alüminyum metali

kullanıldığında ise % 5.43 olarak hesaplanmıĢtır. Bu oranlar 300. dakika sonunda %

1.53 ve % 2.29’ a düĢmüĢtür. Magnezyum metal kazanım verimleride 60. dakikada

% 81 ve % 80 iken, 300. dakika sonunda % 95 ve % 87.4’ lere ulaĢmıĢtır.

x

THE EFFECT OF REDUCTANT TYPE ON THE MAGNESIUM

PRODUCTION BY METALOTHERMIC REDUCTION IN VACUUM

SUMMARY

Magnesium is a light weight material and it finds wide variety of applications such as

aircraft, rockets and automobile industry, the desulphurisation of steel, the

production of Al-Mg alloys, the protection of steel structures such as the holds of

ships, oil and gas pipelinesand the production of fireworks and incendiary devices,

the reduciton of metals like boron, hafnium, titanium, zirconium and uranium.

Although there are enough reserves of dolomite and magnesite ore in Turkey, Mg

metal is not being produced due to the lack of necessary information about

production.

In this study, the parameters effecting the metalothermic reduction of calcined

dolomite; which is produced by calcination of the Aegean region dolomites, were

investigated. In the experiments for producing magnesium metal via metalothermic

reduction of calcined dolomite; the charge composition, the reducing agent type and

time were taken as variables. During the experiments, appropriate combination of

these parameters are selected in order to obtain high recovery efficiencies and

qualities of metallic magnesium.

In the experiments; as magnesium source calcined dolomite (% 43 MgO, % 47.4

CaO, % 0.56 Fe, % 0.18 Si, % 0.33 Al), as reductant Si (% 99.2 purity) and Al(%

98.5 purity) and also Si-Al mixtures were used and then these mixtures are

briquetted. The briquettes were put into a boat and placed into the stainless steel

retort where the reduction reactions happen. All experiments were done under

vacuum (1-20 mbar). At the end of the experiments, the metal condensed at the

cooling part of the retort and the residue remaining in the boat were weighed and

analysed using chemical analysis methods and X-ray diffraction techniques (XRD).

In the experiments which the effect of time and reducing material amount on

reduction were investigated, calcined dolomite (C.D.) was reduced at 1200 °C for 0360 minutes. It is observed that with increasing time, the recovery of magnesium

metal is also increasing. For example, when Si is used as a reducing agent after 60

minutes the % magnesium metal in residue is % 4, and when Al is used, it becomes

%5.43. After 300 minutes these ratios are decreased to % 1.53 ve % 2.29. After 60

minutes the magnesium recoveries are % 81 ve % 80 and also these are increased to

% 95 ve % 87.4 after 300 minutes.

xi

1. GĠRĠġ VE AMAÇ

Son yıllarda özellikle otomotiv, iletiĢim ve biliĢim gibi sektörlerin önderliğinde

teknoloji büyük bir hızla ilerlemektedir. Bu hızlı geliĢim sonucu bu sektörlerde daha

hafif buna karĢın mukavemet, korozyon vb. özelliklerinden ödün vermeyen

malzemelere ihtiyaç duyulmuĢtur. Bu sebeple, son on yıllık süre zarfında

magnezyum metalinin arz talep dengeleri değiĢmiĢ, bu konuda yapılan araĢtırmalar

artmıĢ ve magnezyum ve alaĢımları endüstriyel alanda birçok uygulama alanı

bulmuĢtur. Yoğunluğu 1,74 g / cm3 olan magnezyum, yapısal metallerin en hafifidir.

Hafif ve mukavemetli olması nedeniyle uçak, roket, mermi ve otomotiv sanayiinde,

sfero dökme demirde, özel alaĢımların üretiminde, bazı nadir metallerin

redüklenmesinde kullanılan önemli bir hammaddedir.

2004 yılı itibariyle dünyada magnezyum metal üretimi için kurulu kapasite 952000

ton / yıl’dır. BaĢlıca üretici ülkeler; Çin, Kanada, ABD, Ukrayna ve Rusya’dır ve

yılda yaklaĢık 500000 ton magnezyumu bu ülkeler üretmektedir. Dünyadaki üretim

kapasitesi değiĢimi ġekil 1.1’de açıkca gözlenmektedir.

2000 Yılı Kapasitesi

2004 Yılı Kapasitesi

ġekil 1.1. 2000-2004 Yılları Dünya Magnezyum Üretim Kapasitesi DeğiĢimi

1

Magnezyum metal üretiminde dolomit, manyezit, karnalit ya da deniz suyu gibi

hammaddeler kullanılmaktadır. Üretim, ErgimiĢ Tuz Elektrolizi ve Termal

Redüksiyon olmak üzere iki farklı yöntemle yapılmaktadır. Elektrolitik yöntemlerle

kitle halinde üretim yapılabilmektedir ve halen Dow, Magnola, Dead Sea, AM, IG

Farben üretim proseslerinde hammadde olarak MgO, deniz suyu, karnalit gibi

hammaddeler kullanılarak elektroliz hücrelerinde magnezyum üretilmektedir.

Kalsine dolomitin hammadde, ferrosilisyumun redükleyici olarak kullanıldığı

metalotermik yöntemler ise magnezyumun buhar halinde oluĢtuğu ve sürekli olarak

uzaklaĢtırıldığı yüksek sıcaklık reaksiyonlarına dayanmaktadır. Metalotermik

yöntemler; sabit retortların kullanıldığı Pidgeon Prosesi ve elektrik ark fırını destekli

Magnatherm Prosesi olmak üzere ikiye ayrılmaktadır.

Magnezyum içeren mineraller, dünyada olduğu kadar ülkemizde de bol miktarda

bulunmasına rağmen, Ģu an bu konuda yeterli bilgi birikimi olmaması ülkemizde

magnezyum üretimi yapılamamasına neden olmaktadır. Türkiye’deki magnezyum

ithalatı 2000 yılında 4220 ton civarında olup, bu rakam 2004 yılnda 3900 ton olarak

belirlenmiĢtir.

. Bu çalıĢmada, yerli kaynaklardan metalotermik yöntem kullanılarak magnezyum

metal üretimi amaçlanmıĢtır. Bu amaçla dolomitin kalsinasyonu ile üretilmiĢ kalsine

dolomitin metalotermik redüksiyonuna etkiyen parametreler araĢtırılmıĢtır. Kalsine

dolomitten metalotermik yöntemle magnezyumu kazanabilmek amacıyla yapılan

deneylerde Ģarj bileĢimi, redükleyici madde cinsi ve süre değiĢkenler olarak

seçilmiĢtir. Bu değiĢkenlerin uygun kombinasyonları ile magnezyum metalinin

yüksek safiyet ve kazanım verimi ile elde edilmesi bu çalıĢmanın hedefi olmuĢtur

2

2. GENEL BĠLGĠLER

2.1 Tarihçe

1700’lerin sonlarına doğru magnezyum ve alüminyum metallerinin oksitlerinin birer

metalik bileĢik taĢıyan yapılar oldukları tahmin ediliyordu. Antoine Lavosier

“Alüminanın, bir metalin oksijenle son derece kuvvetli bir bağ yapmıĢ metal oksit

olduğunu sanıyorum öyle ki karbon ya da diğer redükleyici maddelerle bile

üretilememektedir” Ģeklinde teorisini ortaya koymuĢtur. Aynı görüĢlere Sir Humpry

Davy’de magnezya için sahip idi ve 1808 yılında nemli magnezyum ve cıva oksit

pastasından düĢük bir saflıkta magnezyum üretmeyi baĢararak bu teorisini

ispatlamıĢtır. Bir sene sonra Davy, alüminyum metalini de aynı Ģekilde üretmiĢtir [1].

Bu yıllardan sonraki ilk keĢif, 1827 yılında Frederich Wohler’in laboratuvar

ortamında susuz alüminyum klorürü potasyum ile direkt reaksiyona sokarak

alüminyum üretmesi olmuĢtur. Bir yıl sonra A. Bussy aynı iĢlemi tekrarlamıĢ ve

magnezyum klorürü potasyum buharı ile reaksiyona sokarak ergitmiĢ ve magnezyum

metali elde etmiĢtir. 1852 yılında günümüz elektrolitik magnezyum üretiminin atası

olan hücreler Robert Bunsen tarafından yapılmıĢtır [1].

Ġlk ticari magnezyum fabrikası ise 1886 yılında Almanya’da Griesheim Elektron

tarafından kurulmuĢtur. Bu sistem daha sonra I. G. Farbenindustrie tarafından susuz

magnezyum üretim prosesinin sürekli olarak üretilebildiği bir sisteme eklenerek

üretime devam edilmiĢtir [1].

Magnezyumun termik olarak üretimi ikinci dünya savaĢı yıllarına kadar

baĢlamamıĢtır. Bu yıllardan sonra Amati-Ravelli prosesi geliĢtirilmiĢtir. Bu proseste

içten ısıtmalı vakum fırınlarında ferrosilisyum ile dolomit redüklenmiĢtir. Aynı

yıllarda Avusturya’da karbon ile magnezyanın redüklenmesi esasına dayanan

Hansgirg metodu bulunmuĢtur. 1940 yılında Kanada’da ise Dr. Pidgeon tarafından

günlük 250 kilogram magnezyum üretme kapasiteli dıĢtan ısıtmalı vakum

retortlarında ferrosilisyum ile dolomit redüklenmesi tasarlanmıĢtır. 1931-1938 yılları

arasında da Fransa’da redükleyici olarak silisyum mu yoksa ferrosilisyum mu

kullanmaları gerektiği üzerine çalıĢmalar sürdürmüĢler ancak daha sonraları pek bir

3

geliĢmede bulunamamıĢlardır. Bu yıllarda Ġtalya ise kendi ürettiği magnezyumu

kendi ülkelerinde kullanmak suretiyle 1938 yıllarında üretim kapasitelerini 2000

ton/yıl a kadar çıkarmıĢlardır. Kanada’da redükleyici olarak karbon (Hansgirg

prosesi) ve silisyum denenmiĢtir. Amerika ve Rusya bu yıllarda konu üzerinde pek

bir etkinliği gözükmezken Japonya daha çok elektrolitik yöntemlerle ve deniz

suyundan kazanımla uğraĢmıĢtır. Amerika’da 1956 yılından sonra Brooks ve Perkins

ülkelerindeki magnezyum üretim kapasitelerinin farkına varıp Pidgeon prosesiyle

üretime baĢlamıĢlardır. BaĢlarda 7500 ton/yıl olan kapasitelerini yıllar geçtikçe

45000 tona yükseltmiĢlerdir. Fransa, 1959 yılında 3500 ton/yıl kapasitesi ile

baĢladıkları üretimi 1990’ lı yıllarda 20000 ton/yıl a ulaĢmıĢlardır. Ġngiltere 1963’de

Pidgeon prosesiyle 5000 ton/yıl kapasiteyle, Japonya’da 1956 yılında aynı prosesle

2000 ton/yıl ile üretime baĢlamıĢlardır. 1963’te ise Pechiney-Ugine Kuhlman

tarafından ferrosilisyumun redükleyici olarak kullanıldığı ve elektrik ark fırınında

alümina mevcudiyetinde sıvı curuf oluĢturularak gerçekleĢtirilen Magnatherm

prosesi bulunmuĢtur [1].

Pidgeon prosesiyle Çin’de ilk magnezyum metali 1978’de üretmiĢ ancak elektrolitik

proseslerden daha maliyetli olması sebebiyle dizayn çalıĢmalarına devam edilmiĢ ve

1988 yılında tam anlamıyla üretime geçilmiĢtir. 2004 yılı itibariylede magnezyum

üretimlerinin % 95’ini yani 450000 ton/yıl üretmektedirler [32].

2.2. Magnezyumun Özellikleri

GümüĢ – beyaz renkli, Mg sembolü ile gösterilen magnezyum, en hafif metalik

mühendislik malzemesi olarak bilinmektedir. Yeryüzünde en sık rastlanan sekizinci

element olmakla beraber, ağırlığı alüminyumun % 64’ü , demirin % 23’üdür. Özgül

ağırlığı 1.74 g /cm3, ergime sıcaklığı 651 C ve buharlaĢma sıcaklığı 1107 C’dir.

Döküm magnezyumun çekme gerilmesi 9.652 x 107 Pa’dır. HaddelenmiĢ metalin

çekme gerilmesi 1.72 x 108 Pa ve yüzde uzaması % 4’dür. DövülmüĢ magnezyumda

mukavemet daha da artar. Magnezyumun sıkı paketlenmiĢ hegzagonal yapısı soğuk

haddelenmesini zorlaĢtırır. Ayrıca dar plastik deformasyon aralığından dolayı dövme

iĢlemi dikkatli yapılmalıdır. Genellikle sıcak iĢlem uygulanır ve 320 oC’de diğer

metallere göre daha iyi derin çekme iĢlemi uygulanabilmektedir. Metaller arasında

plastik Ģekil vermenin en kolay olduğu metaldir. Isı iletimi alüminyumun yarısı

kadardır. Elektrolitik magnezyum % 99.8 saf iken ferrosilisyum ile üretiminde %

4

99.95 safiyete ulaĢılabilir. Magnezyumun fiziksel özellikleri Tablo 2.1’de verilmiĢtir

[1, 2].

Tablo 2.1. Magnezyumun fiziksel özellikleri [2].

Atom No.

Atom Ağırlığı

Renk

Yoğunluk

12

24,31 g

GümüĢ grisi

1,738 g.cm-3 20 ْC’de

1,58 g.cm-3 650 ْC’de (l)

650 ْC

1107 ْC

2,0 Mohs (30 Brinel)

Hegzagonal sıkı paket

25020 kJ.kg-1

2880 ْC

368 kJ.kg-1

5272 kJ.kg-1

1025 J.K-1.kg-1 20 ْC’de

20 Pa

527 ْC’de (s)

360 Pa

650 ْC’de (l)

1400 Pa

727 ْC’de

Mg2+

1,25 cp

650 ْC’de (l)

Gerilim Halinde : 6,25 x 106 psi

Büküm Halinde : 2,5 x 106 psi

Poission Oranı : 0,33

Ergime Noktası (Terg)

BuharlaĢma Noktası (Tbuh)

Sertlik (500 kg yük, 10 mm’lik bilya)

Kristal Yapısı

Yanma Isısı

Alev Sıcaklığı

Ergime Isısı

BuharlaĢma Isısı

Özgül Isı

Buhar Basıncı

Valans Durumu

Viskozite

Elastik Modülü

Magnezyum, ağırlığın az olmasının gerektiği durumlarda en iyi seçeneklerden

birisidir. Ancak tek baĢına kullanılamamaktadır. Alüminyum ile hafif alaĢımları

yapılırken, lityum ile de süper hafif alaĢımları bulunmaktadır. Oldukça düĢük

miktarlarda element ilavesi bile fiziksel özelliklerini geliĢtirir. % 0,6 zirkonyum

ilavesi düzgün tane yapısı, uzama, mukavemet, haddeleme özelliklerini arttırır ve

döküm özelliğini geliĢtirir [1].

2.3. Magnezyum Metalinin Kullanım Alanları

Magnezyum yapısal metal olarak alaĢım halindeki kullanılmaktadır. Genellikle

magnezyumun kullanımı metalin üç özelliği üzerinde odaklanmaktadır. Bunlar;

magnezyumun diğer metallerle intermetalik bileĢikler oluĢturma özelliği, yüksek

kimyasal reaktivite özelliği ve düĢük yoğunluğudur.

5

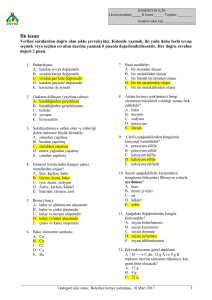

ġekil 2.1.'den görülebildiği gibi alüminyum alaĢımları magnezyumun en büyük

kullanım alanını oluĢturmaktadır. Alüminyuma katılan az miktarlardaki magnezyum,

alüminyumun korozyon ve mukavemetini artırmaktadır. Alüminyum alaĢımlarının

dörtte

üçü

belirli

miktarlarda

magnezyum

Diğer, %5

Kimyasal, %2

içermektedir

[3,4].

Çeliğin

desülfirizasyonu,

%14

Elektrokimyasal, %4

M etal redüksiyonu,

%6

Al-M g alaşımları,

%30

Küresel grafitli

dökme demir, %5

Dövme ürünler, %3

Basınçlı döküm

uygulamaları, %28

Döküm, %3

ġekil 2.1. Magnezyumun Kullanım Alanları [32].

Magnezyum için büyümekte olan bir diğer pazar ise desülfürizasyondur. Kükürdün,

çeliklerin özelliklerini olumsuz etkilemesi ve çelik pazarının daha düĢük kükürt

oranları talep etmesi sonucu çelik üreticileri kalitelerini artırmak zorunluluğu içine

girmiĢlerdir. Magnezyumun kükürde olan afinitesi nedeni ile sıvı ham demir içine

katıldığı zaman kükürt oranlarını etkin olarak düĢürmektedir [3,4].

Bir diğer kullanım alanı, nodüler dökme demirlerdir. ErgimiĢ demire düĢük

miktarlarda katıldığında demir içindeki karbonun küreler halinde çekirdeklenmesini

sağlamaktadır. Magnezyum, kimya sektöründe de yaygın olarak kullanılmaktadır;

örneğin magnezyumun anot olarak galvanik korozyona karĢı kullanılmaktadır.. Bir

diğer kullanım alanı ise; bor, berilyum, hafniyum, titanyum, zirkonyum ve

uranyumun üretiminde redükleyici madde olarak kullanılmasıdır [3,4].

Magnezyum için geliĢen bir diğer pazar da, 1980 ’lerin baĢlarında geliĢtirilen

korozyona dayanıklı yüksek saflıktaki alaĢımlardır. Bu alaĢımlar bilgisayar

bileĢenleri, cep telefonları, bavul iskeletleri, tenis raketleri vb. hafifliğin istendiği

durumlarda kullanılmaktadır [3,4].

6

2.4. Dünya Magnezyum Üretimi ve Fiyatı

1999 yılı primer magnezyum üretimi 375000 ton olarak gerçekleĢtirilen bu miktarlar,

2001 yılı için 440000 ton, 2002 yılı primer magnezyum üretimi 429000 ton ve 2003

yılı için ise 447000 ton’dur [5].

2001 yılı literatürüne göre dünya magnezyum üretiminin ülkelere göre dağılımı

Tablo 2.2.’de görülmektedir. Özellikle 1985’den bu yana her yıl üretim kapasitesini

% 40.7 oranında artıran Çin, dünya üretiminin hemen hemen üçte birini

karĢılamaktadır. Geri kalan üretimi de Kanada, ABD ,Ukrayna ve Rusya

karĢılamaktadır. Bununla birlikte Tablo 2.3.’de de 1999’dan 2004’e dünya

metalotermik magnezyum üretiminin geliĢimi gözlenmektedir.

Çin’ de yer alan tesislerden sadece üretimi 5000 ton/yıl'dan fazla olanlar bu tabloda

yer almaktadır. Çin’ de 2002 yılında 230000 ton ve 2003 yılında ise 300000 ton

magnezyum üretilmiĢtir ve bu alanda çalıĢan irili ufaklı olmak üzere 500'den fazla

tesis olduğu sanılmaktadır.

7

Tablo 2.2. Dünya Birincil MagnezyumÜretim Kapasitesi [10].

Ülke veya firma

Brezilya: Rima Industrial S/A (Brasmag)

Kanada:

Timminco Metals Ltd.

Magnola Metallurgy Inc.

Norsk Hydro A/S

Çin:

Fushun Magnesium Co.

Gold River Magnesium Plant

Guangiang Chemical Co.

Huaqi Magnesium Industry

Huayan Shizuizhan Magnesium Plant

Jilin Linjiang Magnesium Industry Group

Minhe Magnesium Co.

Shanxi Yiwei Magnesium Co.

Shanzi Tongxiang Magnesium Co.

Taijuan Luowei Oriental Magnesium Co.

Taijuan Yiwei Magnesium Co.

Tongbao Magnesium

Taiyan Tongxiang Magnesium Co.

Wenxi Yinguang Magnesium and Chem. Ltd.

Fransa: Sofrem (Pechiney)

Hindistan: Southern Magnesium and Chemicals

Ltd.

Ġsrail: Dead Sea Works Ltd.

Kazakistan: Ust'-Kaminogorsk

Norveç: Norsk Hydro A/S

Rusya:

Solikamsk Magnesium Works

Avisma

Sırbistan: Magnohorm

Ukrayna:

Kalush

Zaporzhye Titanium and Magnesium Co.

A.B:D:

Magnesium Co. of America (Magcorp)

Nortwest Alloys Inc. (Alcoa)

Toplam

8

Proses ve

hammadde türü

Silikotermik (Dolomit)

Kapasite

(ton/yıl)

12000

Silikotermik (Dolomit)

9000

Elektrolitik(Asbest tailingi) 63000

Elektrolitik (Manyezit)

55000

Elektrolitik (Manyezit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Elektrolitik (Manyezit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

Silikotermik (Dolomit)

5000

9000

8000

6000

8000

15000

7000

10000

10000

5000

15000

9600

14000

12000

17000

900

Elektrolitik (Karnallit)

Elektrolitik (Karnallit)

Elektrolitik (Salamura)

27500

50000

35000

Elektrolitik (Karnallit)

Elektrolitik (Karnallit)

Silikotermik (Dolomit)

20000

55000

5000

Elektrolitik (Karnallit)

Elektrolitik (Karnallit)

15000

45000

Elektrolitik (Salamura)

Silikotermik (Dolomit)

43000

40000

626000

Tablo 2.3. Dünya Metalotermik MagnezyumÜretim Kapasitesi [32].

Ülke

Amerika

Kanada

Çin

Fransa

Sırbistan

Hindistan

Ġsrail

Rusya

Ukrayna

Norveç

Kazakistan

Brezilya

Toplam

Metalotermik

Toplam

Magnezyum

Üretim

Kapasitesi

1999

Toplam

Metalotermik

Magnezyum

Kapasitesi

1999

Toplam

Magnezyum

Üretim

Kapasitesi

2004

Toplam

Metalotermik

Magnezyum

Kapasitesi

2004

84000

52000

160000

20000

3000

1000

30000

35000

10000

45000

10000

11000

461000

42000

7000

150000

20000

3000

1000

0

0

0

0

0

11000

234000

50,8 %

43000

55000

e750000

0

e3000

0

30000

e40000

e10000

0

e10000

11000

952000

0

7000

e750000

0

e3000

0

0

0

0

0

0

11000

771000

80,9 %

Toplam

Magnezyum

Üretim

Kapasitesi

Metalotermik

Proses ÇeĢidi

Magnetherm

Pidgeon

Pidgeon

Magnetherm

Magnetherm

Pidgeon

(Ravelli)

Asya krizinden sonra devam eden fiyat düĢüĢü magnezyum metali için de geçerlidir.

ġekil 2.2’de 1992-2001 yılları arasındaki magnezyum fiyatları görülmektedir. Çin’in

piyasaya ucuz % 99,8’lik magnezyum sürmesinden dolayı magnezyum fiyatları

dalgalanmaktadır. Bunun bir sebebi de Çin’in üretim kapasitesinin dünya toplam

magnezyum üretiminin üçte biri olmasıdır.

ġekil 2.2. 1992-2001 Dünya Magnezyum Fiyatları (%99,8 Mg - $ / ton) [10].

9

23 Eylül 2005 The Metals Week fiyat raporlarıda 1600 $-1750 $ arasında seyretmek

olduğunu göstermektedir. ġekil 2.3.’te de Ocak 2003 ile Nisan 2004 tarihleri

arasındaki fiyat değiĢimi gösterilmektedir.

ġekil 2.3. Ocak 2003 – Nisan 2004 Dünya Magnezyum Fiyatları (%99,9 Mg - $ /ton)

[6]

1980’lerden günümüze magnezyum arz ve talebi önemli ölçüde artmaktadır.

Magnezyumun gelecek yıllardaki pazar tahminlerinde üretiminin daha da artacağı

beklenmektedir. Özellikle otomotiv, uçak, elektronik ve biliĢim sektörlerinin talepleri

bu arzın artmasında önemli rol oynamaktadır. 1995-2004 yılları arasındaki üretim

cinsine göre toplam magnezyum talep artıĢıda ġekil 2.4.'de gözlenmektedir. ġekil

2.5.’de de talebin dünya bölgelerine dağılımı görülmektedir.

10

Metrik Ton

Yıl

Aluminyum

Kalıba Döküm

Desülfürizasyon

Diğer

ġekil 2.4. 1995-2004 Üretim Cinsine Göre Toplam Dünya Magnezyum Talebinin

Büyümesi [33]

2003 yılından 2004 yılına magnezyum pazarı, % 8 gibi bir büyüme sağlamıĢtır.

Toplam pazar, 380000 tondan 410000 tona yükselmiĢtir. GeçmiĢ yıllardaki gibi

2004 yılında da % 13’lük büyümeyle pres döküm baĢı çekmektedir ve 2005 yılında

da bu sektörün en ileride olacağı öngörülmüĢtür. Alüminyum alaĢımlarında da 2001

yılından sonra geliĢme açık Ģekilde gözlenmektedir.

11

Metrik Ton

Yıl

Amerika

Avrupa

Afrika

ve

Ortadoğu

Asya

Toplam

ġekil 2.5. 1995-2004 Bölgelere Göre Toplam Dünya Magnezyum Talebinin

Büyümesi [33]

Çin, magnezyum kaynağı açısından dünya piyasasında % 50’yi aĢkın bir paya

sahiptir. Magnezyum pazarının dahada geliĢmesi için, Çin üretimini daha da

arttırmalıdır. ġekil 2.5’de görüldüğü üzere de 2001 yılı itibariyle büyük bir çıkıĢa

geçmiĢlerdir.

12

ġekil 2.6’de ise Türkiye’nin son onbeĢ yıl ihracaat ve ithalat rakamları belirtilmiĢtir

[34].

6000

9000000

8000000

5000

4000

6000000

5000000

3000

4000000

2000

3000000

Değer (ABD$)

Miktar (ton)

7000000

2000000

1000

1000000

0

0

1987 1989 1991 1993 1995 1997 1999 2001 2003 2005

Yıl

Toplam Mg miktarı (ton)

Toplam Mg değeri ($)

ġekil 2.6. 1989-2005 Yılları Arası Türkiye Magnezyum Metali Ġhracaat-Ġthalat

Rakamları [34]

13

3. MAGNEZYUM HAMMADDELERĠ

3.1. Magnezyumun OluĢumu, Hammaddeleri ve Rezervleri

Magnezyum (Mg) doğada serbest halde bulunamamaktadır. Magnezyum bileĢikleri

yer kabuğunda fazla miktarda kayaç oluĢturan tipte mineraller ve sınırlı miktarda

zengin yataklar olarak geniĢ bir Ģekilde dağılmıĢtır. Yerkabuğu yaklaĢık % 3,5 MgO

içermektedir ve magnezyum dünyada en bol bulunan sekizinci elementtir. Tablo

3.1’de baĢlıca magnezyum mineralleri ve kimyasal formülleri verilmektedir [7].

Tablo 3.1. Magnezyum mineralleri ve kimyasal formülleri [7].

Mineral Adı

Oksitler

Periklas

Brusit

Karbonatlar

Manyezit

Dolomit

Klorürler

Karnalit

BiĢofit

Silikatlar

Biotit mikas

Piroksinler; örneğin Augit

Amfiboller; örneğin Hornblendes

Olivin

Serpantin

Kimyasal Formül

MgO

Mg(OH)2

MgCO3

MgCO3.CaCO3

KCl.MgCl2.6H2O

MgCl2.6H2O

K(Mg,Fe)3.(Si3Al).O10(OH)2

Ca(Mg,Fe,Al).(Si,Al)2O6

(Ca,Mg,Fe)4.(Si,Al)4O11(OH)

(Mg,Fe)2.SiO4

(Mg,Fe)6.Si4O10.(OH)8

MgCl2, doğal tuz yataklarında % 3-10 oranında, deniz suyunda ise % 0,5 (% 0.130.15 Mg) oranında bulunmaktadır. Dünya denizlerindeki toplam magnezyum rezervi

2,1 x 1015 tondur. Doğal olarak oluĢmuĢ magnezyum bileĢikleri içinde magnezyum

içeriği açısından en zengin olanları periklas ve brusittir. Amerika’da mevcut brusit

yatakları manyezit yataklarıyla beraberdir. Fakat genellikle bu mineral ekonomik

üretilemiyecek Ģekilde dağılmıĢ durumdadır. Periklas, dolomitik kireç taĢının temasla

baĢkalaĢımından, brusit ise periklasın hidrotasyonuyla veya magnezyum içeren

14

kayaçlar halinde, hidrotermal yataklardan çökelme yoluyla oluĢur. Bunlardan hiç biri

magnezyum üretimi için iyi birer oksitli baĢlangıç minerali değildir [7].

Oldukça fazla miktarda mevcut olan manyezit, dünyanın çeĢitli yerlerinde % 95’lik

bir saflıktadır ve kolayca MgO haline kalsine edilebilir. Büyük manyezit rezervleri

Çin’de, Rusya’da, Hindistan’da, Brezilya’da, Avusturya’da ve Yunanistan’da

bulunmaktadır. Karnalit, Almanya’ nın tuz yataklarında ve Rusya’da çok fazla

miktarlarda vardır [7].

Dolomit ise; dünyanın bir çok ülkesinde boldur ve kolayca kalsine edilebilmektedir.

Magnezyumun

metalotermik

redüksiyon

yöntemi

ile

eldesinde

kullanılan

hammaddelerden biridir. Yapılan bu irdelemeden, üretim için en uygun magnezyum

bileĢiklerinin oksitli (Manyezit, Dolomit) ve klorürlü (Karnalit) olduğu görülür

(Tablo 3.2) [7].

Tablo 3.2. Magnezyumun Belli BaĢlı Cevherleri [10].

Dolomit

Manyezit

Brüsit

Gevserit

Karnallit

Serpantin

Deniz suyu

BileĢim

Mg(CO)3.Ca(CO)3

Mg(CO)3

Mg(OH)2

Mg(SO)4.H2O

Mg(Cl)2.KCl.6H2O

3MgO.2SiO2

Mg(SO)4+ Mg(Cl)2

Mg içeriği (%)

13

29

42

17

9

30

0.13

3.2. Türkiye’deki Hammaddeler

Ülkemizde, dolomit ve manyezit ülkemizde bol miktarda bulunduğundan ve ayrıca

magnezyum içerikleri de yeteri kadar yüksek olduğundan, birincil magnezyum

üretimi için uygun hammadde kaynaklarıdır [7] .

Memleketimiz dünyanın en kaliteli manyezitlerini bünyesinde bulundurması

yönünden oldukça Ģanslıdır. Çok ince kristalli, hatta yer yer amorf olan ve hemen

hemen hiç demir içermeyen jel (amorf) manyezit tipindeki yataklar ülkemizde

EskiĢehir, Çorum, Sivas, Kütahya, Konya, Erzurum, Mersin ve Bursa illerine

yayılmıĢ haldedir. Tablo 3.3.’ de EskiĢehir ve Konya’ da bulunan manyezit

15

cevherlerinin kimyasal analizi verilmiĢtir. Kaliteli amorf manyezitler Türkiye’den

baĢka Yunanistan, Yugoslavya ve Brezilya’da bulunmaktadır [8].

Tablo 3.3. EskiĢehir ve Konya manyezit cevherlerinin kimyasal analizi [7].

% BileĢim

SiO2

Al2O3

Fe2O3

FeO

MgO

CaO

Na2O

K2O

Yanma Kaybı

(1000 ْC)

Konya

Çayırbağı

4.95

0.03

0.32

44.13

1.40

49.17

KaramanKonya

Sodur

2.30

0.05

0.40

45.53

1.20

50.52

EskiĢehir

EskiĢehir

Merkez

1.34

0.04

0.34

44.15

2.8

50.83

Mihallıççık

1.30

0.04

0.48

46.06

1.1

51.02

Hemen hemen her yörede az veya çok miktarda dolomit zuhurlarına rastlamak

mümkündür. Buna rağmen dolomit etüdleri devam ettirildiği sürece ortaya daha çok

sayıda dolomit yataklarının çıkacağı açıktır. En azından mevcut yataklar ülke

ihtiyacını uzun yıllar rahatlıkla karĢılayabilecek durumdadır [8].

Dolomit, kireçtaĢlarında kalsiyumun yerini kısmen magnezyumun alması ile

oluĢmaktadır. Bu yüzden bu iki kayaç grubu daima beraber bulundukları gibi

birinden diğerine de kolaylıkla geçiĢ göstermektedirler. Ġyi kalite bir dolomitte MgO

miktarı % 20 civarında olmaktadır. Türkiye'de bulunan dolomitler sanayide

kullanılabilir nitelikte olup genellikle demir içerikleri de düĢüktür [8].

Günümüzde üretim yapılan ve yapılmayan değiĢik büyüklüklerde bir çok dolomit

yatağı mevcuttur. Tablo 3.4 ’te Türkiye dolomit yatakları ve rezervleri verilmektedir.

Türkiye’de dolomit en çok demir-çelik sanayiinde olmak üzere ĢiĢe-cam, azot ve

boya sanayiinde yardımcı hammadde olarak kullanılmaktadır [8].

16

Tablo 3.4. Türkiye Dolomit Yatakları ve Rezervleri [8].

Bölge

Kırklareli-Dereli

Malatya-Hekimhan-Zorbehan

Zonguldak-Alaplı-Ormanlı

Zonguldak-Eflani

Zonguldak-Devrek

Marmara Adası

Hatay-Harbiye

Konya-Yunak-Kocayazı

Ġzmir-Karaburun-ÇeĢme

Ġzmir-Torbalı-Cumaovası

Antalya-Akseki

Ġstanbul-ġile

Kocaeli-Gebze

Çankırı-Eskipazar-Sofular

Bartın-KurucaĢile

Hatay-Payas

Antalya (Komdullak)

Aydın-KarataĢ

Bursa-KöybaĢı

EskiĢehir-KaĢhöyük

GümüĢhane-Spelea Deresi

Zonguldak-Balıkısık

MgO (%)

18-21

20-21

16-20

20-21

19

20-21

17-21

19-20

18-21

15-21

20

Rezerv (x103 Ton)

10920 (Görünür + Muhtemel)

122 (Görünür)

393 (Muhtemel)

95 (Görünür + Muhtemel)

20 (Görünür + Muhtemel)

40 (Görünür + Muhtemel)

880 (Görünür + Muhtemel)

10 (Muhtemel)

684000 (Görünür + Muhtemel)

7919 (Görünür + Muhtemel)

500 (Görünür + Muhtemel)

9932 (Görünür + Muhtemel)

621455 (Görünür + Muhtemel)

236520 (Görünür + Muhtemel)

335000 (Görünür + Muhtemel)

24500

50000

200000

5000

3000

1000000

4000

Dolomit, yapısında SiO2 ve türevlerini safsızlık olarak içerir. Bunlar baĢlangıçta yani

kireçtaĢı evresinde daha çoktur. Fakat bunlar kararsız bileĢikler olduğu için,

dolomitleĢme sırasında bozunur ve yapıdan kısmen ayrılır. Dolomit doğada, birçok

yerde kille karıĢık halde bulunur. Dolomit, Ca/Mg oranlarının dar sınırlar içinde

değiĢtiği bir mineraldir ve çifttuz olarak adlandırılır. Saf dolomit % 30.4 CaO, %

21.7 MgO, % 47.9 CO2 içerir ve bu da % 54.3 CaCO3 ve % 45.7 MgCO3’a denk

olmaktadır [11-13].

Dolomitin rengi grimsi beyazdır. Bazen sarımsı, kahverengimsi, yeĢilimsi tonlarda

da bulunabilir. Dolomit cam parlaklığındadır. Yarı saydamlıktan saydamlığa kadar

değiĢen durumlarda bulunabilir. Rengini içindeki organik maddelerden alır.

Dolomit, rombohedral kristaller halinde; masif tanesel biçimde kristalleĢir.

Hegzagonal kristal yapısına sahiptir. Kristal yapısında Ca+2 ve Mg+2 iyonları, bir

eksen üzerinde değiĢik biçimlerde dizilirler [11-13].

17

4. MAGNEZYUM ÜRETĠM PROSESLERĠ

Magnezyum, birincil üretim göz önüne alınırsa, magnezyum klorürün elektrolitik

redüksiyonu veya kalsine dolomit ve manyezitin metalotermik redüksiyonu ile olmak

üzere baĢlıca iki metod ile üretilmektedir. Elektrolitik yöntemlerde magnezyum

klorür veya türevi bir tuzdan elektroliz yapılarak magnezyum elde edilir. Kitle

üretimi yapılan elektrolitik prosesler; Dow, Magnola, Dead Sea, Australian

Magnesium prosesleri olarak sıralanabilir. Termik prosesler; hammadde olarak

kalsine dolomit ve kalsine manyezit kullanırken, redükleyici olarak karbon, karpit,

silisyum ve ferrosilisyum kullanmaktadır.

4.1. Elektrolitik Prosesler

Elektrolitik proseslerin ortak yanı iĢlem kademelerinden elektrolizin aynı olmasıdır.

Elektrolitik prosesleri iyi anlayabilmek için magnezyum elektrolizini de tanımak

gereklidir.

4.1.1. Magnezyum Elektrolizi Hakkında Genel Bilgiler

Magnezyum, ergimiĢ tuz elektrolizi ile elektrolitik olarak kazanılabilmektedir. DüĢük

sıcaklıkta çalıĢmak ve çalıĢma sıcaklıklarında yeterli elektrolit iletkenliğini elde

etmek için klorlu tuzlardan (MgCl2-CaCl2-KCl-NaCl) oluĢan bir elektrolit kullanılır.

Elektroliz sıcaklığı yaklaĢık 750 oC'dir. Karbon anot ve çelik katod kullanılır.

Elektroliz kabı, magnezyum demir ile alaĢım yapmadığı için, çeliktendir. MgCl2'ün

elektroliz reaksiyonu,

MgCl2 Mg + Cl2 (Go (800oC) = 113 kcal, Eo (800oC) = -2,46V) (4.1.)

doğrultusunda magnezyum ve klor gazına ayrıĢması Ģeklindedir. Teorik parçalanma

voltajı 2.46 V'tur fakat, aĢırı voltaj ve üretim hızına bağlı olarak bu değer 7 V'a kadar

çıkabilmektedir. Akım randımanı % 75-90 civarındadır. Enerji tüketimi 12-20 kWh /

kg'dır. Enerji randımanı % 30-35 gibi düĢük bir değere sahiptir [14].

18

Eğer elektroliz banyosuna beslenen elektrolit MgO içeriyorsa,

2MgO + 2Cl2 +C MgCl2 + CO2

(4.2.)

reaksiyonu uyarınca bir miktar anot tüketimi meydana gelmektedir. Elektrolizin

baĢarılı olması için elektrolit-sıvı magnezyum faz ayrıĢmasının iyi olması önemlidir.

Bunu gerçekleĢtirmek için elektrolitin yoğunluğunu arttırıcı yönde katkılar yapılır.

Bunlar CaCl2 ve BaCl2'dür. Özellikle BaCl2 elektrolit yoğunluğunu daha fazla arttırır

ve iyi bir faz ayrıĢması yaratır. Elektroliz ile üretilen sıvı magnezyum, elektrolitten

daha az yoğun olduğu için, elektroliz banyosunun yüzeyinde birikir.

Anotta oluĢan klor gazı ile katotta oluĢan magnezyumun bileĢik yapıp tekrar MgCl 2'e

dönüĢmesini önlemek amacıyla iki tür uygulama geliĢtirilmiĢtir. Bunlardan birincisi

anot ve katot bölümünü ayıran seramik diyaframlar kullanmaktır. Ġkincisi ise

magnezyumdan daha az yoğunlukta bir elektrolit kullanarak magnezyumu hücrenin

dibinden toplamaktır. Ġkinci yöntemde elektrolit sıvı magnezyumun üstünde yer

aldığı için koruyucu bir tabaka görevi görmektedir. Bu tarz düĢük yoğunluklu

elektrolitleri elde etmek için kullanılan klorlu katkı maddesi LiCl'dür. Ġkinci

yöntemde düĢük yoğunluklu elektrolitle çalıĢıldığı için sıcaklığı çok yükseltmeden

yüksek akım yoğunlukları ile çalıĢmak mümkündür, fakat LiCl'ün pahalı olması bu

yöntemin uygulanmasını kısıtlamaktadır. Magnezyum elektrolizinde özgül enerji

tüketimini düĢürmek için elektrodlar arası mesafeyi kısa tutmak, elektrolit içindeki

MgCl2'ün aktivitesini arttırmak gereklidir. Bunların dıĢında özgül enerji tüketimini

düĢürmek için hücrelerin enerji dengesini iyileĢtirmek fayda sağlamaktadır [1,14].

Magnezyum üretimi için kullanılan bütün elektroliz hücreleri üç ana hücre tipinden

türetilmiĢtir; I.G. Farben Hücresi, Dow Hücresi ve Diyaframsız Hücreler.

4.1.2. I.G. Farben Hücresi

Bu elektroliz hücresi 1930 yılında Almanya’da IG Farben Industrie tarafından

geliĢtirimiĢtir. Hücrelerin her birinde 4-5 anod bulunur. Anotların her biri 2 katotun

arasında olacak Ģekilde elektroliz hücresi oluĢturulur. Gerekli ısıtma elektrolitin

direncinden yararlanılarak gerçekleĢtirilir. Elektroliz sırasında oluĢan klor ile sıvı

magnezyumun tekrar birleĢmesinin önlemek için refrakter diyaframlar kullanılır.

Elektrolit sıvı magnezyumdan daha yoğundur, sıvı magnezyum hücredeki katot

bölümlerinden

toplanır.

Kullanılan

refrakter

19

diyaframlar,

fazla

voltaj

yarattıklarından, hücredeki akım yoğunluğunu sınırlarlar. I.G hücrelerinin ömürleri

genellikle seramik diyaframların elektrolit seviyelerindeki oynamalar ve korozyon

sebebi ile sık hasara uğraması yüzünden kısıtlıdır. I.G. Farben hücresinin çalıĢma

parametreleri Tablo 4.1.’de verilmektedir. ġekil 4.1.’de ise IG Farben elektroliz

hücresi Ģematik olarak gösterilmektedir [1].

Tablo 4.1. I.G. Farben Hücresi ile ilgili çalıĢma verileri [1].

ÇalıĢma sıcaklığı

Hücre voltajı

Akım

Akım randımanı

Enerji randımanı

Enerji tüketimi

Anod (grafit) tüketimi

Üretim hızı

740 oC

5-7 V

18-150 kA

% 80-90

% 30-35

15-18 kWh / kg Mg

0,02 kg / kg Mg

YaklaĢık 200 kg Mg / gün

ġekil 4.1. I.G. Farben Elektroliz Hücresi 1)Refrakter katmanı, 2) Çelik katot, 3)

Grafit anot, 4) Alt ve üst elektrolit seviyeleri, 5) Anot kutusu, 6) Diyafram

(refrakter) [1].

4.1.3. Dow Hücresi

Dow hücrelerinde çelik bir kasa dıĢarıdan gaz ile ısıtılan refrakter tuğlalardan oluĢur.

Konik yapılı çelik katotlar tabana kaynaklanmıĢtır. Ortalarında yuvarlak grafit

anotlar bulunur. Katot-anot arası mesafenin az olması aĢırı ısınmaya yol açmadan

yüksek akımlarla çalıĢmaya imkan sağlamaktadır fakat anot fazla voltajı bunu

sınırlamaktadır. ġekil 4.2.’de Dow elektroliz hücresi Ģematik olarak gösterilmekte ve

Tablo 4.2.’de de hücrenin çalıĢma parametreleri verilmektedir [1].

20

ġekil 4.2. Dow hücresi 1.Silindirik grafit anot, 2.Konik çelik katod, 3.Çelik kabuk,

4.DıĢ kabuk, 5.Magnezyum toplama yeri [1].

Tablo 4.2. Dow Hücresi ile ilgili çalıĢma parametreleri [1].

700oC

6,0 V

90 kA

%75-80

%30-35

18,5 kWh/kg Mg

0,1 kg/kg Mg

yaklaĢık 500 kg Mg/gün

ÇalıĢma sıcaklığı

Hücre voltajı

Akım

Akım randımanı

Enerji randımanı

Enerji tüketimi

Anod (grafit) tüketimi

Üretim hızı

4.1.4. Diyaframsız Hücreler:

Diyaframsız hücrelerin çalıĢması hücrede bulunan sıvıların sirküle edilmesi

sayesinde ürünlerin yani magnezyum ve klor gazının ayrıĢması prensibine dayanır.

Bu tarz hücreler gaz ayırım odası (elektroliz zonu) ve metal ayırma zonuna sahiptir.

Ana bölümde yani elektroliz zonunda anotta oluĢan klor gazı dıĢarı tahliye edilir.

Diyaframsız hücreler arasında en bilinenler Alcan ve Norsk Hydro Hücreleridir [1].

4.1.5. Alcan Hücresi

Kanada’da geliĢtirilen bu elektroliz hücresi 1961’den beri Japonya ve ABD’de

kullanılmaktadır. Alcan Hücresi 670-700oC gibi elektrolitin viskoz halde bulunduğu

düĢük sıcaklıklarda çalıĢır.

Magnezyum klorürün parçalanması ile oluĢan sıvı

magnezyum elekroliz banyosunun yüzeyinden taĢar ve döküm için ayrı bir yerde

depolanır. Buradan sıvı magnezyum, ana metal toplama odasına yönlendirilir [1].

21

ġekil 4.3. Alcan Elektroliz Hücresi 1) Refrakter ayrım duvarları, 2) Elektroliz (A) ve

metal ayırma bölümlerine (B) yöneltici kapılar, 3) Katot, 4) Anot, 5) Magnezyum

biriktirme kutucuğu, 6) Katot kulakları 7) Gaz çıkıĢı (A) Elektroliz zonu, (B) Metal

ayırma zonu [1].

4.1.6. Norsk-Hydro Hücresi

Norsk-Hydro Hücresinde, anotta oluĢan klor gazı, elektrolit ve sıvı magnezyumu içi

boĢ çelik katotlardan geçmeye ve katotlara yakın olan metal ayırma odasına doğru

ilerlemeye zorlar. Elektroliz ürünü olan klor gazı ve sıvı magnezyumun birbirileriyle

olan temas süresi ne kadar kısa olursa gaz-metal ayırımı o kadar baĢarılı olarak

gerçekleĢtirilmiĢ olur. [1]

Diyaframsız hücrelerin elektrodlar arası hacmi büyüktür. Elektrodlar arası mesafe

kısa olduğundan yüksek akım yoğunlukları ile çalıĢmak mümkündür. Bu tarz

hücrelerin akım randımanı Dow ve I.G. Hücrelerine göre daha iyidir ve buna bağlı

olarak özgül enerji tüketimleri (13-15 kWh/kg Mg) de daha düĢüktür. Bahsi geçen

bütün hücrelerin güç verileri Tablo 4.3’te karĢılaĢtırılmıĢtır [1].

22

ġekil 4.4. Norsk-Hydro Hücresi 1) Anot blokları, 2) Çelik Katot, 3) Elektrolit akıĢ

yönü [1].

Tablo 4.3. ÇeĢitli elektroliz hücrelerinin güç verilerinin karĢılaĢtırılması [1].

Hücre tipi

Hücre Akımı

(kA)

Alcan

80

Dow

90

I.G.

150

Norsk Hydro 250 - 350

Akım

Randımanı

90 - 93

75 - 80

80

92 - 93

Voltaj (V)

5.7 - 6

6-7

5.5 - 7

4.9

Özgül Enerji

Tüketimi (kWh/kg Mg)

14

18 - 19

15 - 18

12 - 13

4.1.7. Elektrolitin Hazırlanması

Magnezyumun elektrolitik yol ile eldesi için magnezyum klorüre ihtiyaç vardır.

Magnezyum klorür sulu ve susuz olmak üzere iki Ģekilde üretilmektedir. Elektrolitik

proseslerde toplam maliyetin % 20’sini enerji tüketimi, % 47’sini ise susuz

magnezyum klorür üretimi oluĢturmaktadır. Dow hücrelerinde kısmi susuzlaĢtırılmıĢ

magnezyum klorür kullanıldığı için bu maliyet düĢer ancak anot aĢınması ve çıkan

klor gazının sıkıĢtırılıp sıvılaĢtırılması gibi zorluklarla karĢılaĢılır [1].

Günümüzde susuz magnezyum klorür üretimi için iki hakim teknoloji vardır. Bunlar;

sulu çözeltilerden elde edilen MgCl2.xH2O'nun dehidrate edilmesi ve MgO'in

klorlanmasıdır.

23

Dehidratasyon iĢlemi, çözeltinin güneĢe açık bir yerde bırakılması suretiyle yapılan

dehidratasyon kademesi ile baĢlar. Büyük hacimlerde çözeltinin iĢleme tabi tutulması

gereklidir ve magnezyum kayıpları yüksektir. Dehidratasyonun en zor kısmı bor ve

sülfatların ayrılmasından sonra, 6 molekül atomik suyun uçurulmasıdır. MgCl2.6H2O

ilk olarak 140-150 °C sıcaklığında açık potalarda ısıtılarak,

MgCl2.6H2O (k) = MgCl2.4H2O (k) + 2H2O (g)

(4.3)

Reaksiyonuna göre iki mol suyunu kaybeder. Bundan sonraki kademede en fazla 350

°C olmak üzere uygulanan sıcaklıklarla döner fırın, çok katlı fırın veya endirekt

ısıtmalı retortlarda;

MgCl2.4H2O (k) → MgCl2.2H2O (k) + 2H2O (g)

(4.4)

iki mol su daha kolayca atılır. Ġlk 4 molekül ısıtılarak uzaklaĢtırılabilirken kalan

moleküller ısıtma ile uzaklaĢtırılamaz çünkü bundan sonraki tüm termik parçalama

gayretleri “hidrolotik parçalanma” denilen

MgCl2 + H2O → MgO + 2HCl

(4.5)

denge reaksiyonu yüzünden belli bir miktar MgO’in de oluĢması nedeniyle

yapılamamaktadır. Son kademe HCl gazı ile yapılırsa kalan iki su molekülü

uzaklaĢtırılabilir. Reaksiyon;

MgCl2.2H2O (k) + H2 (g) + Cl2 (g) → MgCl2 + 2H2O (k) + 2HCl (g)

(4.6)

eĢitliğiyle belirtilmektedir. Endirekt ısıtılan retortlarda en fazla 400 °C’de

çalıĢılmakta ve 4.6 no’lu reaksiyonda verilen H2 ve Cl2 gazlarının teĢekkül

reaksiyonunun ürünü HCl fırın içerisinde oluĢtuğundan bu reaksiyonun teĢekkül

ısısından da yararlanılmıĢ olunur. Tüm bu iĢlemler sonucu elde edilen susuz

magnezyum klorür teknik safiyettedir. Elektroliz iĢlemine giren böyle bir ürün

yaklaĢık % 98-99 MgCl2 yanında % 1 MgO ve % 1-2 H2O içermektedir. % 0.2 MgO

altında

değerler

elde

edilmesi

üç

veya

daha

çok

kademeli

cihazlarda

yapılabilmektedir [1,15].

Magcorp ve Norveçteki Norsk Hydro tesisi elektroliz için susuz magnezyum klorür

üretmektedir. Magcorp Great Salt gölünden elde edilen tuzlu çamur güneĢte bırakıp

buharlaĢma ile konsantre magnezyum klorür elde etmektedir. CaCl2 ile bu çamurdaki

24

sülfatlı empüriteler çöktürüldükten ve solvent ekstraksiyon ile bor uzaklaĢtırıldıktan

sonra tuzlu çamur sprey kurutucu dehidrate edilir. ĠĢlem sonunda elde edilen toz

magnezyum klorür eldesi için saflaĢtırılır ve dehidrate edilir. Norsk Hydro ise iĢleme

konsantre magnezyum klorür ile baĢlar. Bu hammadde saflaĢtırılır, konsantre edilir

ve MgCl2.2H2O oluĢuncaya kadar dehidrate edilir. Bu aĢamadan sonra dehidratasyon

hidrojen ve klorür gazları ile gerçekleĢtirilerek susuz magnezyum klorür oluĢturulur

[1].

4.2. Günümüzde Elektrolitik Proses Uygulanan Tesisler

4.2.1. Dead Sea Magnesium (Ġsrail)

Rusya, Ġsrail, Ukrayna ve Kazakistan magnezyum üretiminde hammadde olarak

karnallit

kullanmaktadır.

Karnallitin

susuzlaĢtırılması

iki

aĢamada

gerçekleĢtirilmektedir. Ġlk aĢamada üç ayrı sıcaklık bölgesinden (130-200 oC) oluĢan

akıĢkan yataklı fırın kullanılır. Ġkinci aĢamada 700-750 oC'de çalıĢan klorlayıcı

kullanılır. Bu ikinci aĢamada safsızlıkların çoğu giderilmeye çalıĢılır. Elde edilen

MgCl2-KCl karıĢımı sıvı halde veya katılaĢtıktan sonra elektroliz hücrelerine verilir

Elektroliz

diyaframsız

elektroliz

hücrelerinde

gerçekleĢtirilir.

Bu

prosesin

uygulandığı tesislerden biri olan Dead Sea Magnesium’ da 30 adet elektroliz hücresi

bulunmaktadır. Günlük sıvı metal üretimi hücre baĢına 2 tondur. Hücre voltajı 5 V ve

çaılĢma sıcaklığı 700 °C’dir. Bu sıcaklıkta elektrolitin yoğunluğu 1.6-1.7 g/cm3 iken

oluĢan sıvı magnezyumun yoğunluğu ise 1.55 g/cm3 olduğundan magnezyum

elektrolit üzerinde toplanmaktadır.

Elektrolit ve sıvı magnezyum, hücreler arasındaki yükseklik farkı kullanılarak en son

hücreye gönderilmekte ve burada biriken sıvı magnezyum vakum yoluyla çekilerek

büyük fırınlara aktarılmaktadır. Üretilen sıvı magnezyuma kimyasal rafinasyon

yapılmamakta sadece fırında bekletilerek MgO ile Mg’un fiziksel olarak ayrıĢması

sağlanmaktadır. Bu fırınlarda alaĢımlandırma iĢlemi yapıldıktan sonra, sıvı alaĢım T

Ģeklindeki ingot biçiminde dökülmektedir. Döküm koruyucu gaz atmosferi (CO2,

SF6) altında gerçekleĢtirilmektedir ve ingotların kalıplara yapıĢmasını engellemek

amacıyla kalıplara CaO sürülmektedir. Bu prosesteki en önemli problem Cl2 gazının

değerlendirilmesinde yaĢanmaktadır. Prosesin akım Ģeması ġekil 4.5’de verilmiĢtir

[16,17].

25

Lut Gölü Çamuru

(46 g/l Mg)

Karnalit

Prosesi

YaĢ Karnalit

AkıĢkan Yataklı

Kurutucu

Karnalit

Klorlama

Kok

Dehidrate

Karnalit

Cl2

Elektroliz

HarcanmıĢ

Elektrolit

Rafine EdilmemiĢ

Magnezyum

SaflaĢtırma ve

SıvılaĢtırma

Rafinasyon

Dökümhane

Sıvı Cl2

AlaĢım

Elementleri

Magnezyum

AlaĢımları

ġekil 4.5. Dead Sea Prosesi’nin Akım ġeması [16].

26

4.2.2. Dow Prosesi

Dow Chemical Co.'nun 1998 yılına kadar kullandığı yöntemde, deniz suyundan

dolomitik kireçtaĢı ile magnezyum hidroksit çöktürülmesi ile baĢlayan iĢlem

magnezyum hidroksitin HCl ile muamele edilerek nötralize magnezyum klorür

çözeltisi üretilmektesi ile devam eder. Bu çözelti % 25 H2O kalana kadar

susuzlaĢtırılmakta ve elektroliz hücrelerine beslenmektedir. Hücrelerden yan ürün

olarak çıkan klor ile HCl üretilir, sistem bir klor tüketicisidir. Dow hücrelerinde ise

çelik bir kasanın dıĢarıdan gaz ile ısıtılan tuğlalar ile çalıĢması prensibine dayanır.

Konik yapılı çelik katotlar tabana kaynaklanmıĢtır. Ortalarında yuvarlak grafit

anotlar bulunur. Sistemin dezavantajı kısmi susuzlaĢtırılmıĢ elektrolit kullanılması

(MgCl2. 1.7H2O) sebebi ile yüksek oranda anot aĢınmasıdır. Elektrolit tam anlamı ile

susuz olmadığı için çıkan klor gazının sıvılaĢtırılması zordur. I.G. hücrelerine göre

avantajı ise dıĢardan ısıtma sebebi ile elektrolitin düĢük direnç ve düĢük yoğunlukla

seçilebilmesidir. Dow prosesinin akım Ģeması ġekil 4.6’da verilmiĢtir [1].

4.2.3. Magnola Prosesi

2000 yılında Noranda Magnezyum Inc. tarafından Kanada'da yeni bir proses

geliĢtirilmiĢtir. Hammadde asbest artıklarıdır (% 40 MgO, % 38 SiO2, % 5 Fe2O3 +

Fe(OH)2 ve % 13 H2O). Bu hammadde manyetik seperatörde demirli bileĢiklerinden

arındırılır ve % 33'lük HCl ile çözümlendirilir. Silika jeli oluĢumunun önlenmesi

amacıyla nötralizasyon yapılır. Magnezyumun çökmesinden kaçınılarak pH

ayarlaması ile safsızlıklar çöktürülür. Filtrasyondan sonra SX uygulaması ile

empürite kalıntıları temizlenir. TemizlenmiĢ tuzlu çamur akıĢkan yataklı kurutucuda

susuzlaĢtırılır. Kurutucuda oluĢabilecek MgO'in, susuz MgCl2'ün elektroliz hücresine

beslenmeden önce giderilmesi gerekmektedir. Bu amaç için, susuz MgCl2 ergitilir ve

HCl gazı ile temas ettirilir. MgO içermeyen saf MgCl2 Alcan Multi-Polar

hücrelerinde elektrolize tabi tutulur. Elektroliz ürünü olan sıvı magnezyum ingot

Ģeklinde dökülür. Döküm öncesi alaĢımlama da yapılabilir. Prosesin akım Ģeması

ġekil 4.7’de gösterilmektedir [18].

27

Ġstiridye Kabuğu

(CaCO3)

Doğalgaz

Kalsinasyon Fırını

CaO

Reaktör

Deniz

Suyu

KarıĢtırma Tankı

Deniz

CaCl2

Çözeltisi

Mg(OH)2

Filtrasyon

Mg(OH)2

HCl

Nötralizasyon

MgCl2

Çözeltisi

BuharlaĢtırma

Katı

MgCl2

Kuru MgCl2

Elektroliz

Ġngot Mg

ġekil 4.6. Dow Prosesi'nin Akım ġeması [16].

28

Cl2

Asbest Tailingi

(Serpantin, Magnezyum

Silikat)

Liç Tankı

Doğalgaz

Doğalgaz

Tesisi

MgCl2

Ġyon DeğiĢtirici Kolonlar

H2

Saf MgCl2

AkıĢkan Yataklı

Kurutucu

HCl Asit Tesisi

HCl

Kısmen KurutulmuĢ

MgCl2

Ergitici-Klorlayıcı

Cl2

Kuru

MgCl2

Elektroliz Hücresi

Ġngot Mg

ġekil 4.7. Magnola Prosesi'nin Akım ġeması [16].

29

4.2.4. Australian Magnezyum Prosesi

Australian Magnezyum prosesi, magnezyum metali eldesi amacıyla elektroliz

hücresine beslenebilecek nitelikte susuz MgCl2'ün üretilmesi için geliĢtirilmiĢ

kimyasal bir susuzlaĢtırma (dehidratasyon) iĢlemidir. Australian Magnezyum prosesi,

düĢük maliyetli ve çeĢitli iĢlem kademelerinde kullanılan reaktif ve kimyasalların

geri dönüĢümünü sağlayarak çevresel kaygıları göz önünde bulunduran bir prosestir.

Australian Magnezyum prosesinin hammaddesi Kunwarara'da bulunan manyezit

cevheridir. Proses; cevher hazırlama, liç, susuzlaĢtırma (dehidratasyon), elektroliz ve

alaĢımlama olarak 5 ana kademeden oluĢur. Proses kademeleri Tablo 4.4 ve ġekil

4.8’de ayrıntılı olarak açıklanmıĢtır [19]. Proje aĢamasındaki bu proses için tesis

kurulumu halen tamamlanamamıĢtır.

30

Tablo 4.4. Australian Magnezyum Prosesinin ĠĢlem Kademeleri [19]

ĠġLEM

1. Cevher

Hazırlama

2.1. Liç

AÇIKLAMA

KĠMYASALLAR SICAKLIK

Kunwarara'daki maden ocağından çıkartılan cevherin, AM prosesine uygun tane boyutuna

Manyezit

Oda sıcaklığı

indirilmesi için öğütme ve sınıflandırma iĢlemlerine tabi tutulur.

(MgCO3)

MgCl2 çözeltisi (MgCl2/H2O) elde etmek için MgCO3, HCl ile karıĢtırmalı çözemlendirme

tankında liç iĢlemine tabi tutulur.

HCl + MgCO3

60oC

2.2. SaflaĢtırma

Elde edilen salamura (brine); Ni, Fe ve Mn gibi safsızlıklarından arındırılması için MgO ve Cl2

ile muamele edilir.

Cl2 + MgO

60oC

2.3. Filtrasyon

Salamura (brine), reaksiyona girmeyen katılar ve çöken empüritelerden arındırılmak için filtre

edilir. ĠĢlem sonunda salamura içinde bir miktar CaCl2 kalır. Filtrasyonda elimine edilen kum

ve kil maden sahasında depo edilir.

CaCl2 + MgCl2

60oC

3.1. SusuzlaĢtırma Liç iĢleminden çıkan salamura glikol ile karıĢtırılıp, destilasyon kolonlarında suyu

(Dehidratasyon)

uçurulduktan sonra MgCl2 glikol içerisinde çözünmüĢ olarak elde edilir.

Glikol + N2

<150oC

Glikol MgCl2 karıĢımı amonyak ile reaksiyona sokulup beyaz MgCl2.6NH3 kristalleri

3.2. Kristalizasyon oluĢturulur.

NH3

<50oC

3.3. Santrifüj ile

MgCl2.6NH3 kristalleri santrifüj ile glikolden ayrıĢtırıldıktan sonra metanol ile yıkanır ve

ayırma

glikolden arındırılmıĢ olur.

Glikol + metanol

<50oC

3.4. Kalsinasyon

AkıĢkan yataklı fırında kalsine edilen MgCl2.6NH3'den susuz ve beyaz MgCl2 tozu elde edilir.

MgCl2

<480oC

3.5. Solvent geri

Glikol, metanol ve amonyağın birbirlerinden ayrıĢtırılarak geri dönüĢümleri sağlanır.

Glikol + metanol

<150oC

dönüĢümü

+ NH3

4.1. Elektroliz

Üretilen MgCl2 elektroliz hücresine beslenir ve yapılan elektroliz sonucu sıvı Mg ve Cl2 gazı

Ar + Cl2 + Mg

650oC

oluĢur.

4.2. Döküm alma Sıvı Mg elektroliz hücresinden tahliye edilir.

Mg

650oC

4.3. HCl Asit

Elektroliz esnasında oluĢan Cl2 prosesin baĢlangıç noktasına sevk edilir ve HCl üretimi için

Üretimi

doğal gazdan elde dilen H2 ile yakılır.

Cl2 + H2

1500-2000oC

5.1. AlaĢımlama

Elektroliz hücresinden alınan sıvı Mg baĢka metaller ile alaĢımlanır. Oksidasyonu önlemek

Koruyucu gaz

amacıyla inert gazlar kullanılır.

(HFC-134a)

650-690oC

5.2. Döküm

Eriyik halindeki alaĢım (genellikle AZ91D) ingot üretimi için kalıplara dökülür.

Al, Zn, Koruyucu

660oC

Gaz (HFC-134a)

31

Doğalgaz

H2 Tesisi

Manyezit

Cevheri

Hidrojen

CO2

Liç

HCl Tesisi

MgCl2 / H2O

SaflaĢtırma

Cl2 + MgO

Filtrasyon

Glikol

MgCl2 / H2O

Artıklar

Su tesisi

SusuzlaĢtırma

MgCl2/EG

NH3

Kristalizasyon

MgCl2.6NH3

Glikol+NH3

Glikol+NH3

Tesisi

Santrifüj ile Ayırma + Yıkama

NH3

Kalsinasyon

Metanol

MgCl2.6NH3

MgCl2

Cl2

Elektroliz

Mg

Döküm

Metalik Mg ve Mg

AlaĢımları

ġekil 4.8. Australian Magnezyum Prosesinin Akım ġeması [19].

32

4.3. Termik Prosesler

4.3.1. Karbotermik Redüksiyon

Bu yöntemde, MgO briketleri karbonla beraber elektrik ark fırınına beslenmekte ve MgO,

karbon ile magnezyuma indirgenmektedir.

2MgO + C Mg + CO2

(4.7)

Reaksiyon, 4.7 no’lu denkleme göre 2000°C’nin üzerindeki sıcaklıklarda soldan sağa doğru

ilerlemektedir. Reaksiyon ürünü olan magnezyum gaz halinde (TbuharlaĢma,Mg = 1107 oC) elde

edilir. Gaz halindeki ürünler sıcaklığın düĢmesiyle birlikte MgO ve C oluĢturmak için tekrar

birbirleriyle reaksiyona girerler. Magnezyumun CO2 tarafından geri oksitlemesini önlemek

için, Mg buharı reaksiyon zonunu terk ettikten sonra hızla soğutulur. Böylece magnezyum

toz halinde (% 50-60 Mg, % 20-30 MgO, geri kalan C) elde edilir. Soğutma iĢlemi, soğuk

hidrojen gazı ile yapılır. Magnezyum, MgO ve diğer empüritelerle birlikte ince toz halinde

yoğunlaĢır. Ürünün saflaĢtırılması vakum altında destilasyon ile yapılır [7,20].

Daha önce de bahsedildiği gibi reaksiyon ürünlerinin yeniden birleĢme riski, bundan

kaçınmak için yeterli hızda nasıl soğutulacakları ve elde edilen ince tozla birlikte nasıl

kontrol edilecekleri karbotermik prosesin en önemli teknik problemleridir. Bu teknik

problemlerden ilki Hansgirg tarafından geliĢtirilen soğuk hidrojen akımıyla Ģok soğutmaya

dayalı donanım ile giderilmeye çalıĢılmıĢ ve ticari açıdan karbotermik redüksiyonu

uygulama alanına sokmuĢtur [7].

Hansgirg Prosesi uygulamasının esasları ġekil 4.9’ da gösterilmiĢtir. Redüksiyon prosesi

karbon elektrodlu bir ark fırınında gerçekleĢtirilmektedir. Kalsine MgO ve C karıĢımı

briketlendikten sonra redüksiyon sırasında fırına periyodik olarak beslenmektedir. OluĢan

magnezyum buharı ve CO gazı fırının yanındaki bir delikten terketmektedir ki bu noktada

soğuk hidrojen gazı su soğutmalı hortumlar içerisine enjekte edilmektedir [20].

OluĢan magnezyum tozu, inert gaz atmosferi altında veya vakum altında tekrar distilasyona

tabi tutulmaktadır. OluĢan magnezyum buharı ilk olarak filtrasyon tabakasından veya toz

toplama odasından geçirilerek içeriğindeki empüriteler giderilmekte ve daha sonra ısıtılmıĢ

kondansere yönlendirilerek sıvı halde toplanması sağlanmaktadır [20].

Birinci aĢamada 76 kısım deniz suyu magnezyası ile çok kolay buharlaĢabilen 24 kısım

petrol koku karıĢımı öğütülür, sonra peletlenir ve en sonunda üç fazlı ark redüksiyon

33

fırınına Ģarj edilir. ĠĢlem sıcaklığı yaklaĢık 1950-2050 °C civarındadır. Fırından çıkan

reaksiyon buharları doğal gazla soğutulur ve gaz yatağı gibi iĢ gören büyük bir tambura

gönderilir [7,20].

ġekil 4.9. Karbotermik Proses (Hansgirg Prosesi) akım Ģeması [20].

Landis’e göre, fırını terk eden gazlardan magnezyumun tamamiyle alınması amacıyla

yapılan soğutma iĢleminde 1 kg Mg baĢına 60-70 cm3 hidrojen gazı gerekmektedir. % 1,5

oranında CO içeren gaz karıĢımı buhar ile muamele edilerek CO’in CO2’e oksitlenmesi

sağlanmaktadır. Karbonik asit su ile yıkanmakta ve hidrojen gazı kurutmadan sonra sisteme

geri döndürülmektedir [20].

34

4.3.2. Karpit (CaC2) ile Redüksiyon

Bu proses kullanılarak magnezyum oksit, magnezyum klorür ve magnezyum sülfat 12001600 oC’lerde, vakum altında metalik hale redüklenebilmektedir. Redüksiyon,

MgO(k) + CaC2(k) = Mg(g) + CaO(k) + 2C(k)

(4.8)

reaksiyonuna göre gerçekleĢmektedir. Magnezyum buhar fazında elde edilirken, karbon ve

kalsiyum oksit (CaO) katı artık halinde kalmaktadır. Bu reaksiyonlar CaF2 ilavesiyle kayda

değer oranda hızlandırılabilmektedir. Ayrıca karpit ile redüksiyonda, magnezyum sülfatın

baĢlangıç hammaddesi olarak kullanıldığı Gardner’s prosesine göre kalsiyum klorür ve

aluminyum florürden oluĢan bir flaks kullanılmaktadır [20].

4.3.3 Alüminotermik yöntem

Termodinamik açıdan incelendiğinde Al, magnezya veya kalsine dolomit redüksiyonu için

redükleyici madde olarak çeĢitli avantajlar taĢır. Reaktanlar üzerindeki buhar basıncı

ölçülmüĢ ve dolomit redüksiyonunda yaklaĢık 900°C’ de magnezyum buhar basıncının 10

mm Hg’ ya, 1150 °C’ de de 200 mm Hg’ ya yaklaĢtığı bulunmuĢtur. Her ne kadar

ekonomik açıdan Al kullanımı tercih edilmese de, alüminotermik proses modifiye edilerek

kullanıma sunulmuĢtur. Bu proseste, birinci elektrik fırınında Fe-Al alaĢımı yapılmakta ve

bu alaĢım daha sonra ikinci bir elektrik fırınında dolomit için redükleyici olarak kullanılır.

Ġkinci fırın atmosfer basıncında oluĢan Mg için yeterli sıcaklıkta çalıĢtırılmakta ve elde

edilen kalsiyum alüminat curufu Fe-Al alaĢımı yapımında kullanılmaktadır. Al ile

magnezya veya dolomit redüksiyonunda oluĢan katı reaksiyon ürünlerinin sırasıyla

MgAl2O4 ve 12CaO7Al2O3 olduğu belirlenmiĢtir [7].

4.3.4.Silikotermik Redüksiyon

MgO veya CaO.MgO’ in (kalsine dolomit) Si ile redüksiyonu uzun yıllardan beri bilinen bir

yöntemdir. Reaksiyonun ticari açıdan uygulanıĢı basit değildir ve genelde üç yöntem

kullanılmaktadır.

Bunlar; dıĢtan (harici) ısıtılan bir retortun kullanıldığı Pidgeon Prosesi, bir elektrod

vasıtasıyla ısıtılan ve elektriksel direnç kullanılan Magnetherm Prosesi, dahili elektrikli

ısıtma kullanılarak ferrosilisyum-kalsine dolomit briketlerinin reaksiyona sokulduğu

Brasmarg (veya Bolzano) Prosesidir [7,21,22].

35

Silikotermik magnezyum üretiminde magnezyum oksit içeren hammaddeler kullanılır.

MgO’in indirgenmesi yüksek sıcaklıklarda gerçekleĢtirilir. Ġndirgenmenin yapıldığı

sıcaklıklarda magnezyum gaz fazındadır. Ġndirgeyici olarak silisyum kullanıldığında;

2MgO + Si 2Mg + SiO2

(4.9)

reaksiyonu vasıtasıyla indirgenme gerçekleĢir. Bu yöntem verimsizdir çünkü reaksiyon

sonucu oluĢan SiO2 (asit oksit), MgO (bazik oksit) ile tepkime vererek bileĢik yapar ve

indirgenme reaksiyonu durur. Ortamda CaO bulunursa, indirgenme reaksiyonu sonucu

oluĢan SiO2, kalsiyum silikat yapısı oluĢturur ve ortamdaki tüm MgO magnezyuma

indirgenebilir. Ayrıca ġekil 4.10’dan da görüldüğü gibi, magnezyumun buhar basıncı ve

indirgenme oranı, CaO bulunan ortamlarda daha yüksektir. Bu sebeplerden dolayı

magnezyum metali üretimi için MgO yerine kalsine dolomit kullanılır (Ġndirgeyici olarak Si

yerine daha ekonomik olan ferrosilisyum kullanılabilir.) [23].

Magnezyumun Denge

Buhar Basıncı (mbar)

140

120

Kalsine Manyezit

Kalsine Dolomit

100

80

60

40

20

0

1100

1150

1200

1250

1300

1350

Sıcaklık (°C)

ġekil 4.10. Kalsine dolomit ve kalsine manyezitin redüksiyonunda

denge buhar basıncı [23].

Kalsine dolomit ile FeSi’ un redüksiyonu sırasında oluĢan reaksiyonları hızlandıran etki

birinci kademede meydana gelen CaSi2 ara bileĢiği olduğu düĢünülmektedir;

10 CaO + 5 Si → 2 CaSi2 + Ca2SiO4 + 6 CaO

10 MgO + 2 CaSi2 + 6 CaO → 10 Mg (g) + 4 Ca2SiO4

reaksiyonlarının toplamı (1000 mbar, 2100 °C );

36

(4.10)

(4.11)

10 (CaO. MgO) + 5 Si → 10 Mg (g) + 5 Ca2SiO4

(4.12)

genel silikotermik redüksiyonu tariflemektedir [24].

4.3.4.1. Magnetherm Prosesi (Fransa, Société Française d'Éléctrométallurgie)

Bu proses Pidgeon prosesine çok benzemekle beraber, Pidgeon prosesinden 2 önemli farkı

vardır. Hammadde karıĢımına kalsine boksit ilave edilir. Böylece curufun ergime sıcaklı

düĢürülebilmekte ve reaktör içeriği 1600 oC'de sıvı tutulabilmektedir. Pidgeon prosesindeki

endirekt ısıtmaya göre daha etkili olan elektrik ark ısıtmasından faydalanılmaktadır [23].

Reaksiyon 5.7 m yüksekliğe, 4.3 m dıĢ çapa sahip silindirik bir reaktörde gerçekleĢtirilmektedir. Reaktörün alt kısmında bulunan karbon yapı elektrod görevi görür. Diğer

elektrod (merkezi elektrod) ise reaktör tavanının ortasında yar almaktadır. Bu elektrod grafit

blok içinde bulunan bakır bir tüpten oluĢmaktadır. Bakır tüp su soğutmalıdır. Proses

sırasında bakır tüpün yüzeyinde donmuĢ bir curuf tabakası oluĢur. Bu tabaka bakır tüpü

korur ve akımın sadece karbon tarafından iletilmesini sağlar. Magnétherm Prosesinde

kullanılan sistem ġekil 4.11’de gösterilmektedir [23].

ġekil 4.11. Magnétherm Prosesi Ģematik gösteriliĢi [23].

37

Sistem atmosferik basınçtayken hammadde siloları hammadde ile doldurulur ve sistem

vakuma alınır. Hammadde reaktöre verilir ve bir önceki sahfadan kalan cürufla temas eder,

reaksiyon meydana gelir ve magnezyum oluĢur. Metal buharı 650oC'de tutulan kondansöre

doğru gider ve su soğutmalı çelik pota içine sıvı olarak biriktirilir (pota kapasitesi = 7 ton)

[23].

Reaktör proses çevriminin ortasında ve sonunda olmak üzere iĢlem süresince 2 kere

boĢaltılır. Bu iĢlemler ile yaklaĢık 70 ton cüruf ve birazda reaksiyona girmemiĢ ferrosilis

tahliye edilir. Sistem argon gazı ile atmosferik basınca indirilir. Isıtmanın devamı için

merkezi elektrodun cüruf içinde kalması gereklidir bu yüzden reaktör içinde buna yetecek

kadar curuf bırakılır. DıĢarı alınan sıvı cüruftaki ferosilisyum çöktürme ile geri

kazanılabilmektedir. Proses Brezilya, Fransa, Sırbistan ve A.B.D.’de kullanılmaktadır.

Prosesin akım Ģeması ġekil 4.12’de verilmiĢtir [23].

38

Dolomit

Alümina

Pülverizör

FeSi

KarıĢtırıcı

Kalsine

Dolomit

Alümina Dolomit

KarıĢını

Peletleme

Kırıcı

Kalsinasyon Fırını

PeletlenmiĢ

KarıĢım

Kalsine

Dolomit

Kalsinasyon Fırını

Kalsine olmuĢ

KarıĢım

Reaktör

ÖğütülmüĢ

FeSi

Döküm ĠĢlemi

Curuf

Mg Ġngot

ġekil 4.12. Magnetherm Prosesi’nin Akım ġeması [16].

4.3.4.2. Pidgeon Prosesi

Kalsine manyezit ve kalsine dolomitin Si, Al, CaC2 ile termal redüksiyonunu keĢfeden

Pidgeon, ticari açıdan en iyi yöntemin kalsine dolomitin FeSi ile redüksiyonu olduğunu

ortaya çıkarmıĢtır. Kalsine dolomit ve FeSi’dan oluĢan karıĢım briketlendikten sonra, 1150

°C sıcaklığında ve 0.06-0.13 mbar basıncında sıcağa dirençli çelik retortlarda reaksiyona

girmekte ve oluĢan Mg buharı retortun soğuk ucuna yerleĢtirilmiĢ basit bir tüp kondanser

üzerinde taç Ģekilli kristal taneler halinde birikmektedir.

Reaksiyon;

2MgO.CaO + FeSi 2Mg(g) + Ca2SiO4 + Fe

39

(4.13)

Reaksiyonuna göre oluĢmaktadır. Reaksiyonun gaz fazındaki tek ürünü Mg'dur ve retortun

soğuk ucunda bulunan bölgede kondanse edilerek toplanmaktadır. Hammaddede sodyum ve

potasyumun oksitleri mevcutsa, onlar da metale birlikte indirgenip, magnezyum ile birlikte

kondanse olmaktadır. Proses ilk geliĢtirildiğinde alkali metaller retortun (ġekil 4.13) uç

kısmında toplanması sorun yaratmaktaydı çünkü retortun boĢaltılması sırasında dıĢarı alınan

malzeme alkali metal içeriği yüzünden alev almaktaydı. Bu sorun, alkali metallerin

kondanser içinde magnezyumdan daha uzak noktalarda kondanse edilerek çözülmüĢtür.

Hammadede, % 0.05’e kadar olan miktarlardaki alkali metaller, reaksiyon retorlarındaki

alkali tutucular vasıtasıyla ve % 0.15’e kadar olan miktarlardakiler ise yüksek vakum ve

yüksek kondansör sıcaklıklarıyla sistemden uzaklaĢtırılmaktadır. [23].

FeSi yığınlarıyla yüksek sıcaklıktaki retortlar arasındaki herhangi bir temas bölgesel

ergimeye ve duvarların delinmesine neden olacağından bu noktaya dikkat edilmektedir.

Kısmen düĢük sıcaklıklarda % 85-90 Si içeren FeSi en iyi sonuçları vermektedir. Fakat,

ticari iĢlem için ucuz olan % 75 Si içeren FeSi kullanımı uygun görülmektedir. 1200 °C’de

FeSi’un Si miktarı ağırlıkça % 65’ i geçtikçe Si aktivitesinde ufak bir değiĢiklik görülmekte

ve 0.97 olan aktivitesi saf silisyumunkine çok yaklaĢmaktadır. FeSi bileĢimindeki silisyum

içeriğindeki artıĢ redüksiyonda etkili olmaktadır. Si aktivitesi, uzun süre ve yüksek

sıcaklıklarda avantajlı hale getirilebilmektedir. Bununla beraber daha zengin bir oranda

kullanmak için FeSi öğütmek ve sınıflandırmak ekonomik olmaktadır [7,21-24].

ġekil 4.13’ten de görüldüğü gibi retort içerisindeki bölme duvar sistemi hem oluĢan Na ve

K’u kondanse etmeye hem de kondansörün soğuk ucunda toplanan Mg’un yayılmasını

önlemeye yarar. Kondansör, retortun sıcak ucuna gelen direkt radyasyona karĢı bir kalkan

vasıtasıyla az da olsa korunur. Aynı zamanda bu ısı kayıplarının minimize edilmesini

sağlar. Na tutucusu veya bölme duvar sistemi yokluğunda oluĢan Mg kristalleri küçük ve

düzensizdirler. Alkali metallerin de burada toplanma riski olduğundan kondansör

açıldığında ateĢlemeden dolayı Mg kaybı olabilmektedir. Bölme duvar plakaları

kullanılarak Mg yığınlarının düzensiz oluĢması engellenmekte ve alkali metaller de Mg’dan

daha uzak noktalarda toplanmaktadır. Optimum kondansör sıcaklığı iyi bir vakumla