6th International Advanced Technologies Symposium (IATS’11), 16-18 May 2011, Elazığ, Turkey

Gaz Atomizasyonu Yöntemi İle Kalay Tozu

Üretiminde Gaz Basıncının Toz Boyutu ve

Şekline Etkisi

Ş.Oğuz1, Z. Öztürk2, E. Uzun3, A. Kurt4, M. Boz2

1

Milli Eğitim Bakanlığı, Karabük Mesleki Eğitim Merkezi, Karabük, [email protected]

2

Karabük Üniversitesi, Teknik Eğitim Fakültesi, Karabük, [email protected]

3

Karabük Üniversitesi, Mühendislik Fakültesi, Karabük, [email protected]

4

Gazi Üniversitesi, Teknoloji Fakültesi, Ankara, [email protected]

5

Karabük Üniversitesi, Teknik Eğitim Fakültesi, Karabük, [email protected]

The Effect of Pressure on Powder Particle Size

and Shape Tin Powder Produced By Gas

Atomization Method

Abstract— In this study, gas pressure effects in vertical gas

atomization unit were investigated to powder shape and size.

First of all, at the University of Karabük is made of gas

atomization unit. Unit of the manufactured gas atomization

nozzle diameter of 3 mm. and gas pressure is kept constant as,

respectively, 2 bars, 4 bars, 6 bars, 8 bars and 11 bars to be set.

Dust samples taken from each pressure. Shape and dimensions of

these samples are determined and gas pressure effects have been

identified.

Experimental results from 2 to 8 bar, depending on the

powder size reduction is an increase in gas pressure, 8 bar and

then there is not any change in the size of the powder has been

found. Large ligament powder, gas pressure due to the increase

observed in the spherical shape.

Key Words—Powder Metallurgy, Tin Powder, Atomization

I. GİRİŞ

OZ metalurjisi (T/M), metal tozlarının üretimi ve değişik

ısıl ve mekanik deforrmasyon prensiplerinin uygulanıp

birleştirilerek parça haline getirme işlemidir. Toz metalurjisi

tozların karıştırılması, paketlenmesi ve sinterlenmesi

işlemlerinden ibarettir. Günümüzde T/M yöntemiyle parça

üretimi çok yaygın olarak kullanılmakta ve giderek bilinen

üretim yöntemlerine alternatif olmaktadır [1]. İleri bir imalat

yöntemi olan T/M, teknolojik malzemelerin üretilmesine çok

uygun ve küçük parçaların çok sayıda ve ekonomik üretimini

sağlayan bir yöntemdir [2, 3, 4]. Metal tozlarının üretimi

birçok teknikle gerçekleştirilir. Burada amaç toz üretimini

belirli şekil ve boyut dağılım aralığında, herhangi bir kirlenme

içermeksizin üretmektir. Bu aşamada toz karakterizasyonu bir

sonraki üretim kademeleri açısından önemlilik arz eder.

Kontrollü bir başlangıcın, istenen kalitede parça üretimini

sağlaması kaçınılmazdır. Tozun şekil ve boyut özellikleri önhazırlama aşamasında iyi bir harmanlama veya karışım

oluşumu açısından önemli rol oynarken özellikle presleme

T

esnasında homojenlik, iyi sıkıştırabilirlik ve yüksek ham

yoğunluk kazandırılması açısından kontrol edilmesi gereken

kavramlar olarak düşünülmelidir. Tüm bunların ötesinde

sinterleme aşamasında ilk kademelerin optimizasyonun

sağlanması ile arzulanan seviyede mekanik, fiziksel ve

kimyasal özelliğe sahip parça üretimi gerçekleştirilmiş

olacaktır [5]. Bir toz üretim yönteminin diğerlerine göre

seçilmesi yöntemin anlaşılmasına, ekonomikliğine, elde edilen

tozların özelliklerine ve bu özelliklerin kullanım yeri

ihtiyaçlarını ne ölçüde karşılayabildiğine bağlıdır. Tozun

geometrik şekli üretim yöntemine bağlı olarak küreselden,

dentritik formlara kadar çok farklı olabilmektedir. Aynı

şekilde tozun yüzey durumu da yani düzgün veya gözenekli

olması da yine üretim yöntemine göre değişiklik

göstermektedir [6].

Atomizasyon ergimiş sıvıya ve sıvının damlacıklara

parçalanmasına dayanır. Damlacıklar donarak(hızlı soğuyarak)

parçacık haline gelirler. Atomizasyon yöntemi, iyi işlem

kontrolü ile farklı malzemelere uygulanabilirliğinden dolayı

cazip bir yöntemdir [7]. Atomize tozlar diğer üretim

yöntemleri ile elde edilemeyecek özelliklere ve avantajlara

sahiptir. Bu işlemde eriyik formdaki metal birbirleri ile veya

katı yüzeylerle temas etmeden çok küçük damlacıklara

parçalanır ve soğutulurlar. Temel prensip, eriyik haldeki metal

çok ince şerit halinde akıtılır ve bu esnada bir su veya gaz jeti

ile çok küçük parçacıklara ayrılarak katılaşmasıdır. Hava, azot

ve argon sıklıkla kullanılan gazlardandır. Atomizasyon, metal

tozu üretiminde kullanılan en yaygın toz üretim yöntemidir.

Bu üretim tekniği üç ana bölüme ayrılır[6,8]: Ergitme,

atomizasyon (Eriyik metal damlalarını daha küçük boyutlarda

parçalamak) ve katılaşmadır.

Metal tozu üretim teknikleri içerisinde, ince ve küresel

tozlar elde etmede en yaygın olarak kullanılan yöntem gaz

atomizasyonu yöntemidir. Bu yöntemde gaz cinsi, gaz basıncı,

gaz ve sıvı metal akış debileri ile nozul geometrisi gibi üretim

parametreleri tozların fiziksel ve kimyasal özelliklerini

etkilemektedir. Gaz atomizasyonunda, sıvı metal demetini

parçalamak için basınçlı akışkan olarak hava, azot, argon ve

helyum gibi gazlar kullanılabilir [9].

565

Ş.Oğuz, Z. Öztürk, E. Uzun, A. Kurt, M. Boz

Nozul tasarımı ve geometrisi, atomizasyon gaz basıncı ve

debisi, sıvı metal kalınlığı gibi birçok parametreyi değiştirerek

toz boyutu ve dağılımını kontrol etmek mümkündür.

Atomizasyonda, gaz jeti üç fonksiyonu yerine getirmektedir.

Başlangıçta sıvı metal demetini kesip parçalamak için gerekli

kinetik enerjiyi damlacıklara aktarmak, damlacıkları gaz akışı

içinde ivmelendirmek ve uçuşma esnasında onların

soğumasına sebep olmaktır. Asal gazlarla daha küresel tozlar

elde edilir. Hava kullanılarak üretilmiş atomize tozlar ise

karmaşık şekillidir. Gaz kullanılarak üretilmiş atomize tozların

üstün özellikleri şunlardır [10]: Küresel toz şekli, saflık,

özellikle küçük çaplı tozlarda hızlı katılaşmış yapılar ve

yüksek üretim hızıdır.

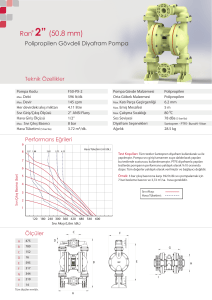

Çizelge 2’den görüldüğü gibi, 2 bar gaz basıncında tozların

% 50’ sinin 268,30 µm altı, 4 bar gaz basıncında 121,92 µm

altı, 6 bar gaz basıncında 117,44 µm altı ve 8 bar gaz

basıncında üretilen tozların ise % 50’si 68.97 µm altı olarak

kaydedilmiştir.

III. DENEYSEL SONUÇLAR VE TARTIŞMA

Bu çalışmada Atomizasyon yöntemi ile toz üretiminde

Çizelge 1’de verilen gaz basıncı, değişken seçilerek bu

değişkenlerin üretilen tozların şekil ve boyutlarına etkisi

incelenmiştir. Değişen gaz basıncına bağlı toz partikül boyutu

(atomizasyon ünitesinden alındığı şekliyle) değerleri d %50,

d%10 ve d %90 olarak Çizelge 2’de, gaz basıncının toz

dağılımına etkisi ise Şekil 2’de verilmiştir.

II. DENEYSEL ÇALIŞMALAR VE YÖNTEMLER

Çizelge 1. Atomizasyon deneyleri değişken parametreleri

Nozul

Çapı (mm)

Bu çalışmada ilk olarak Karabük Üniversitesi bünyesinde

gaz atomizasyon ünitesi imalatı yapılmıştır. Gaz atomizasyon

cihazı dört ana bölümden oluşmaktadır. Bunlar; indüksiyon

fırını (ergitme ocağı), nozul, atomizasyon kulesi ve toz tutma

ünitesidir.

3

İndüksiyon fırını ilk aşamada düşük ergime dereceli

malzemeleri ergitebilecek kapasitede, yaklaşık 1000ºC’ ye

çıkabilecek şekilde tasarlanmıştır. Ergime sırasında ve

sonrasında oksidasyonu engelleyebilmek için koruyucu gaz

ortamı gerektiğinden fırının alt ve üst kısımlarına gaz girişi ve

çıkışını sağlamak için vanalar konulmuştur. Fırın içerisinde

grafit pota kullanılmıştır. Ergimiş metalin akışını kontrol

etmek için açma-kapama çubuğu kullanılmıştır.

Nozul olarak yakından eşlemeli ve dairesel yarıklı nozul

tercih edilmiştir. Nozul da indüksiyon fırınının içine

konumlandırılmıştır. Bunun amacı ergimiş metalin nozul

içerisinden geçerken nozulun soğuk olması nedeni ile donması

ihtimalinin önüne geçmektir.

Atomizasyon kulesi paslanmaz çelikten imal edilmiştir.

Kulenin çapı 60 cm. toplam yüksekliği ise 150 cm. olarak

tasarlanmıştır.

Deneyler sırasında düşük ergime sıcaklığı sebebi ile kalay

metali tercih edilmiştir. Kalay 500 ºC sıcaklığa kadar ısıtılmış

ve nozula gönderilmiştir. Nozul çapı tüm deneylerde 3 mm.

olarak sabit tutulmuştur. Atomizasyon işlemi sırasında

koruyucu gaz olarak argon kullanılmıştır. Yapılan deneylerde

gaz basıncı sırasıyla 2 bar, 4 bar, 6 bar, 8 bar ve 11 bar olarak

ayarlanmış ve her basınçta üretilen tozlardan numuneler

alınmıştır. Numuneler alınırken, aynı parametrelerde üretilen

tozların genel özelliklerini temsil edecek şekilde seçilmelerine

dikkat edilmiştir.

Üretilen tozların SEM görüntüleri Gazi Üniversitesi Teknik

Eğitim Fakültesi Malzeme laboratuarında Jeol 6060 LV marka

cihazdan alınmıştır. Deneylerde elde edilen tozların toz tane

dağılımı ise Gazi Üniversitesi, Mühendislik Fakültesi, Kimya

laboratuarında Malvern marka lazer parçacık ölçme cihazında

tespit edilmiştir.

Gaz Basıncı

(Bar)

2

4

6

8

11

Ergitme Sıcaklığı

500 oC

Çizelge 2. Değişen gaz basıncına bağlı toz boyutu değerleri

Nozul

Çapı

3 mm.

3 mm.

3 mm.

3 mm.

3 mm.

Gaz

Basıncı

2 bar

4 bar

6 bar

8 bar

11 bar

d (0.5)

d (0.1)

d (0.9)

268.30 µm

121.92 µm

117.44 µm

68.97 µm

69.81 µm

112.27 µm

44.83 µm

47.67 µm

23.29 µm

24.73 µm

533.28 µm

336.41 µm

318.91 µm

210.52 µm

160.41 µm

Yapılan bu çalışmada 8 bar gaz basıncının üzerindeki üretilen

tozların, toz boyutunda bir değişiklik olmadığı Çizelge 2 ve

Şekil 2’de görülmektedir. Ayrıca alınan numuneler üzerinde

yapılan ölçümlere bakılarak toz boyutlarının gaz basıncının

artmasına bağlı olarak küçüldüğü, bu durumun da literatürle

[6, 8] paralellik gösterdiği tespit edilmiştir. Gaz basıncı temel

bir parametre olmamakla beraber aynı nozul geometrisinde,

gazın debisi ve hızını etkilediğinden dolayı toz boyutu

üzerinde önemli bir etkiye sahiptir. Uslan [9] atomizasyonla

kalay tozu üretiminde basınç artışının, sıvı

metal üzerine daha yüksek enerjinin aktarılmasını sağlayarak,

daha küçük ortalama toz boyutuna sahip metal tozu üretimini

sağladığını vurgulamıştır. Yapılan bu çalışmada, 3 mm sabit

nozul çapı ve 11 bar gaz basıncında toz boyutunun

değişmediği görülmüş, bu durum da literatürle eşleşmediği

tespit edilmiştir. Burada kullanılan 3 mm nozul çapı için 8 bar

gaz basıncı optimum nokta olarak gözükmektedir. Bu

durumun, 3 mm nozul çapı ile 11 bar gaz basıncında yapılan

deneyde nozul ucunda aşırı soğumadan dolayı meydana gelen

metal yığılması ve ikincil bölünmenin yeterli olmamasından

kaynaklandığı düşünülmektedir.

Ancak 8 bar’dan daha yüksek gaz basınçlarında toz boyutunda

bir değişim olmadığı tespit edilmiştir. Bu amaçla 8 bardan

daha yüksek gaz basınçlarında toz boyutunun neden

değişmediği araştırılacaktır.

566

Gaz Atomizasyonu Yöntemi İle Kalay Tozu Üretiminde Gaz Basıncının Toz Boyutu ve Şekline Etkisi

(a)

(d)

(b)

(e)

Şekil 1. Gaz basıncının toz şekline etkisi (a) 2 bar, (b) 4 bar, (c) 6 bar,

(d) 8 bar ve (e) 11 bar.

(c)

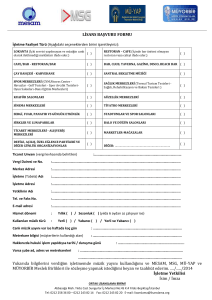

Gaz atomizasyonu yöntemi ile toz üretiminde gaz basıncının

toz şekli ve boyutuna etkisinin araştırıldığı bu çalışmada nozul

çapı tüm deneylerde 3 mm. olarak sabit tutulmuştur. Gaz

basıncının sırasıyla 2 bar, 4 bar, 6 bar, 8 bar ve 11 bar olarak

ayarlandığı deneylerden alınan numunelerin SEM görüntüleri

Şekil 1a,1b,1c,1d ve 1e de verilmiştir. Gaz basıncının 2 bar

olduğu deneyde toz partiküllerinin karmaşık şekilli (ligamon)

ancak çoğunlukla çubuksu oldukları görülmüştür. 4 ve 6 bar

gaz basınçları ile yapılan deneylerde ise 2 bar basınca göre

partiküllerin boylarının kısaldığı ve uç kısımlarının küresele

yakın şekillerde oluştukları tespit edilmiştir. Gaz basıncının 8

bar ve 11 bar basınçlarda yapılan deneylerde ise toz

partikülleri neredeyse tamamen küresel şekilde oluşmuştur.

567

6th International Advanced Technologies Symposium (IATS’11), 16-18 May 2011, Elazığ, Turkey

IV. SONUÇ VE ÖNERİLER

a

Gaz atomizasyonu yöntemi ile kalay tozu üretiminde

yapılan deneylerde aşağıdaki sonuçlar çıkarılmıştır.

Gaz atomizasyonu yöntemi ile toz üretimi laboratuar

şartlarında gerçekleştirilerek, farklı şekil ve

boyutlarda tozlar elde edilmiştir.

Gaz basıncının artmasına bağlı olarak toz boyutunun

2 bar’dan 8 bar’a kadar küçüldüğü, tespit edilmiştir.

Gaz basıncının artmasına bağlı olarak üretilen

tozların iri karmaşık ve genelde çubuksu şekil aldığı,

8 ve 11 bar basınçlarda ise tozların neredeyse

tamamının küresel olduğu gözlenmiştir.

Laboratuar şartlarında tasarımı ve imalatı yapılan gaz

atomizasyon

cihazı

ilerideki

çalışmalarda

geliştirilmeye açıktır.

Toz boyutunun ve şeklinin 8 bar basınçtan daha

yüksek basınçlarda neden değişmediği araştırılabilir.

Yapılan bu cihazla kalaydan başka metal ve

alaşımlarının da toz üretimi çalışılabilir.

b

c

REFERANSLAR

Mustafa Boz, Adem Kurt, The Effect Of Al2O3 On The Frıctıon

Performance Of Automotıve Brake Frıctıon Materıals, Trıbology

Internatıonal, 40 (2007) 1161-1169.

[2] Ünlü, B.S., Kurgan, N., Yılmaz, S.S., “Toz Metal Çeliklerin Mikroyapı

Ve Mekanik Özellikleri”, Mühendis ve Makine, 50(588): 11-12

[3] Yalçın, B., “Toz Metalurjisi Yöntemiyle İmal Edilen Titanyum Alaşımı

İmplantların Temel Özelliklerinin Araştırılması”, Doktora Tezi,

Süleyman Demirel Üniversitesi Fen Bilimleri Enstitüsü, Isparta, 6-25

(2007)

[4] Özay, Ç., Hasçalık, A., “T/M Yöntemi İle Üretilen Cu-C-Al2SiO5

Kompozitinde C Oranının Abrasiv Aşınma Dayanımına Etkisi”, Doğu

Anadolu Bölgesi Araştırmaları; 2004, 150-154

[5] Karagöz, Ş., Yamanoğlu, R., Atapek, Ş.H., “Metalik Toz İşleme

Teknolojisi Ve Prosesleme Kademeleri Açısından Parametrik İlişkiler”,

Eskişehir Osmangazi Üniversitesi Mühendislik Mimarlık Fakültesi

Dergisi, 22(3): 78-80 (2009)

[6] Yıldız, E.S., “Gaz Atomizasyonu İle Metal Tozu Üretiminde Nozul

Geometrisinin Toz Boyutuna Etkisinin Araştırılması”, Yüksek Lisans

Tezi, Dumlupınar Üniversitesi Fen Bilimleri Enstitüsü, Kütahya, 5-14

(2007)

[7] German, R. M. “Powder Metallurgy&Particule Metarials Procsessin”

Çeviri Editörleri, Süleyman SARITAŞ, Mehmet TÜRKER, Nuri

DURLU, Türk Toz Metalurjisi Derneği, Temmuz, 2007.

[8] Kurt, A., “Toz Metal Bronz Yatak Malzemelerin Özellikleri”, Yüksek

Lisans Tezi, Gazi Üniversitesi Fen Bilimleri Enstitüsü , Ankara, 1-2

(1992)

[9] Uslan, İ., Küçükarslan, S., “Kalay Tozu Üretimine Gaz Atomizasyonu

Parametrelerinin Etkisinin İncelenmesi”, Gazi Üniversitesi Mühendislik

ve Mimarlık Fakültesi Dergisi, 25(1): 1-8

[10] Ünal, R., Aydın, Ö., “Hesaplamalı Akışkanlar Dinamiği Yöntemi İle

Gaz Atomizasyon Nozulu Modellenmesi”, Dumlupınar Üniversitesi

Mühendislik Fakültesi, Kütahya, 1-10 (2008).

[1]

d

e

Şekil 2. Gaz basıncının toz dağılımına etkisi (a) 2 bar, (b) 4 bar, (c) 6

bar, (d) 8 bar ve (e) 11 bar.

568