POLÝMER MATRÝKSLÝ FREN BALATA MALZEMELERÝNÝN

KOMPOZÝSYON VE ÜRETÝM PARAMETRELERÝ AÇISINDAN

DEÐERLENDÝRÝLMESÝ

Rukiye ERTAN, Nurettin YAVUZ

Uludað Üniversitesi Müh.-Mim. Fak. Makina Müh. Böl.

ÖZET

ABSTRACT

Polimer esaslý sürtünme malzemelerinin arzu edilen sürtünme

Investigations have been made to improve the braking

ve aþýnma davranýþlarýný saðlamasý ve frenleme

performance of polymer based

friction materials for

performansýný arttýrmasý amacýyla birçok araþtýrma

obtaining desirable friction and wear behavior. There are

yapýlmýþtýr. Günümüzde, taþýtlarda kullanýlan yüksek oranlý

about hundreds of different friction formulas in use of

seramiklerden, düþük oranlý metalik, polimerik, asbestiz

vehicles today ranging from high content ceramics to low

organik balata malzemelerine kadar deðiþen geniþ bir

metallics to polymeric to nonasbestos organic (NAO). This

yelpazede yaklaþýk yüfaz rklý sürtünme formülü geliþtirilmiþtir.

paper gives a general view of the composition and

Bu çalýþma, polimer esaslý fren balata malzemelerinin

manufacturing parameters of polymer based brake pad

kompozisyonu ve üretim parametrelerine genel bir bakýþ

saðlamanýn yaný sýra birçok araþtýrmacýnýn farklý

kompozisyonlarýna ve üretim parametrelerine iliþkin elde

ettikleri malzeme özellikleri üzerinde durulmuþtur.

Anahtar Kelimeler: Polimer matriksli fren balatalarý, sürtünme

ve aþýnma

Giriþ

F

materials, with special emphasis on many researches for

composition and manufacturing parameters variations

and the corresponding variations of the material

properties.

Keywords: Brake pads with polymer matrix, friction and wear.

Yaklaþýk 25 yýl öncesine kadar, frenlerde balata

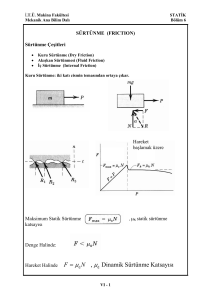

renlemenin yüksek bir verimle yapýlabilmesi için

malzemesi olarak kullanýlan asbestin (chrysotile)

en önemli kriterlerin baþýnda disk-balata ara

frenleme için gerekli optimum koþullarý saðlamasýna

yüzeyinde minimum aþýnmayý saðlayan yüksek

karþýn frenleme esnasýnda oluþturduðu tozlarýn havaya

ve kararlý sürtünme katsayýsý yer almaktadýr. Bu kriteri

karýþarak canlýlarýn akciðerlerinde kanser oluþturmasý

saðlayan en önemli faktörler ise balata malzemesinin

sebebiyle Avrupa'da kullanýmý yasaklanmýþtýr [1,2].

kompozisyonu ve mikroyapýsýdýr.

Asbeste alternatif olarak geliþtirilen ve saðlýk açýsýndan bir

Genel olarak balata malzemeleri üzerine yapýlan

problem teþkil etmeyen polimer esaslý fren balatalarý

çalýþmalar kompozisyonun deðiþtirilerek istenen

farklý çalýþma koþullarý altýnda güvenlik sýnýrlarýný

özelliklerin saðlanmasý üzerine yoðunlaþmýþtýr. Bunun

aþmadan çalýþabilmelerinin yaný sýra, kararlý bir sürtünme

yanýnda fren balata malzeme özelliklerinin üretim

katsayýsýna ve düþük aþýnma oranlarýna sahip olmalarý

parametrelerine ve tane boyutlarýna baðlý olarak büyük

nedeniyle günümüzde en çok tercih edilen malzemeler

ölçüde deðiþtiði yapýlan deneyler ile görülmüþtür.

olmuþtur. Polimer matriksli bir fren balata malzemesi

Kompozisyonlar ayný olsa bile farklý üretim parametreleri

genellikle seramik partikülleri ve lifleri, mineraller, metalik

ile üretilen balatalar çok farklý özellikler

lifler, katý yaðlayýcýlar, elastomerler ve hepsini baðlayan

sergileyebilmektedir. Bu yüzden bir balata malzemesi

fenolik reçine gibi çok sayýda farklý komponentler içerir

tasarýmýnda kompozisyon, üretim ile birlikte bir bütün

(10-20 çeþit). Polimer matriksli fren balata malzemeleri

olarak incelenip araþtýrýlmalýdýr.

dýþýnda metal içermeyen balata malzemeleri de

24

Mühendis ve Makina

Cilt : 47 Sayý: 553

günümüzde taþýtlarda kullanýlan diðer bir balata türüdür.

Uçak sanayinde kullanýmý yoðun olan seramik (C/C,

C/SiC, C/BN, C/B4C) fren balatalarý da en son geliþtirilen

balata malzemeleridir [3].

Özellikle geliþen teknoloji ile birlikte taþýtlarýn hýzý,

büyüklüðü ve aðýrlýðý büyük bir artýþ gösterirken, bu

taþýtlarda kullanýlan fren sistemlerinin boyutlarý tam

tersine küçülmüþtür. Dolayýsýyla birim alana düþen enerji

miktarý artmýþtýr ve çalýþma sýcaklýklarý kullanýlan balata

malzemesindeki komponentlerin sýnýrlarýný aþmýþtýr ve

oluþan ýsýnýn transferinin gerçekleþtirilebilmesi için gerekli

Þekil 1.Disk ve Balata Malzemesinin Þematik Resmi.[2]

yüzey alaný küçülmüþtür [4]. Bu þartlar altýnda fren

þartlarýnda ve yüksek sýcaklýklarda kararlý sürtünme

sisteminin güvenlik sýnýrlarýný aþmadan ve gerekli konforu

katsayýsýna sahip olma özelliklerinin yanýnda daha fazla

saðlayacak þekilde çalýþabilmesi için araç tipini,

ýsý iletirler. Frenleme basýncýnýn artmasý veya olumsuz

yükleme durumunu, kullaným þartlarýný da dikkate alarak

çevresel etkenler (soðuk, sýcak, yað ve tuzlu su) sürtünme

en uygun balata kompozisyonunun seçilmesi gerekir.

katsayýlarýnda büyük deðiþimlere neden olmaz [5].

Yapýlan bu çalýþma ile polimer matriksli fren balata

malzemelerinin kompozisyonunu oluþturan

komponentlerin, literatürde yapýlan çalýþmalardan

faydalanýlarak, olumlu ve olumsuz özellikleri derlenmiþtir.

Kompozisyonun yaný sýra polimer matriksli fren balata

malzemelerinin üretimi ve üretim parametreleri de

literatürdeki farký çalýþmalardan elde edilen sonuçlara

göre deðerlendirilmiþtir.

Polimer Matriksli Fren Balata

Malzemeleri

Ancak metalik balatalarýn gürültü ve vibrasyona eðilimli

olmasý diske hasar vermesi gibi dezavantajlarý vardýr.

Büyük taþýtlarda ve kamyonlarda bu sebepten dolayý

genellikle metalik balatalar tercih edilir. Daha yüksek

konforun tercih edildiði binek tipi hafif taþýtlarda ise

genellikle daha az vibrasyon ve gürültü

oluþturduðundan düþük metalik veya organik balatalar

tercih edilir. Ancak organik balatalarýn da çalýþma

ömürleri kýsadýr ve yüksek sýcaklýklardan büyük oranda

etkilenirler. Her iki tip balatanýn avantajlarýndan

faydalanýp, dezavantajlarýný en düþük seviyede

tutabilmek amacýyla polimer matriksli (yarý-metalik)

balatalar geliþtirilmiþtir. Polimer matriksli balatalar,

Bir fren sisteminin ana fonksiyonu araç hýzýný

metalik ve organik balatalarýn olumlu özelliklerinin

yavaþlatmak, yokuþ aþaðý yollarda hýzý sabit tutmak veya

taþýmasýnýn yaný sýra, seramik balatalar ile

aracý tamamen durdurmaktýr. Bunun için kinetik enerji,

karþýlaþtýrýldýðýnda daha ucuz ve kolay üretilirler. Ancak

disk ve balata arasýndaki sürtünme iþi tarafýndan ýsýya

seramik balatalar kadar yüksek sýcaklýklara karþý dayanýklý

dönüþtürülür.

deðildirler [6]. Asbestli balatalar ile karþýlaþtýrýldýðýnda ise,

Fren balatalarý istenen sürtünme kararlýlýðý, çalýþma

polimerik balatalar çevre ve insan saðlýðýný tehdit

ömrü, minimum gürültü ve vibrasyonu karþýlamak üzere

etmeden uygun bir kompozisyon tasarýmý ile daha

tasarlanmalýdýr. Sürtünme kararlýlýðý fren balatasýnda

yüksek performans saðlayabilmektedir. Ancak en

sýcak, soðuk, ýslak ve kuru çevre koþullar altýndaki ve farklý

önemli dezavantajý aramid (kevlar), reçine, lastik tozu,

frenleme hýzlarýndaki performansýný ifade eder. Bu

kauçuk gibi polimer malzemeler içermesi nedeniyle

bakýmdan güvenliði etkileyen faktörlerin baþýnda gelir.

yüksek sýcaklýklara karþý dayanýmý düþüktür ve yapýsý

Metalik balatalar, genellikle çok aðýr frenleme

sýcaklýkla birlikte büyük oranda deðiþir. Bu sebeple birçok

Mühendis ve Makina

Cilt : 47 Sayý: 553

25

araþtýrmacý tarafýndan yoðun olarak incelenen

katsayýsýnýn düþtüðü tespit edilmiþtir [16]. Bu durumun en

frenlemede zayýflama (fade) olarak bilinen olayýn

baþta gelen sebebi çelik yünü etkisiyle artan aþýnma

oluþumunda en önemli etkendir [7-10].

oraný ve ara yüzeyde oluþan sürtünme filminin kalýnlýðýnýn

artarak temasý kesmesidir.

Polimer Matriksli Fren Balata

Malzemelerinin Kompozisyonu

Bakýr ve bakýr alaþýmlarý sürtünme ara yüzeyinde

genelde termal daðýlýmý iyileþtirmek için eklenir. Ayrýca

bakýr yüksek sýcaklýklarda ara yüzeyde bakýr oksit

Polimer matriksli balata malzemeleri, polimer bir

oluþturarak sürtünme katsayýsýný kararlý kýlar. Bu malzeme

matriks içerisinde lifli yapýsal malzemeler, metal veya

genellikle balataya karþýt yüzeye (diske) olan

mineral dolgu partikülleri ve katý yaðlayýcýlardan

agresivliðinden sakýnmak ve sürtünme deðiþimini kontrol

oluþmaktadýr [2]. Bu malzemelerin seçimi ve oranlarý

etmek için eklenir [15].

frenleme performansý üzerinde birinci derecede etkin

Alüminyum lifler sürtünme malzemesine genellikle

olmasý sebebiyle son yýllarda farklý malzemeler ve farklý

alüminyum metal matriksli kompozit (Al-MMC) fren

oranlarýn balata performansý üzerindeki etkileri direkt

diskleri kullanýldýðý zaman eklenir. Al lifler içeren bir

olarak deneylerle veya geliþtirilen optimizasyon

sürtünme malzemesi, bakýr ve çelik yününe göre kayma

metotlarý ile ya da deneysel tasarým metotlarý

hýzýndan daha az etkilenir [15].

kullanýlarak gerek numune sayýsýný en aza indirip maliyeti

Aramid lifler, lif doðrultusunda güçlü bir kovalent bað

düþürmek, gerekse zaman kaybýný önlemek bakýmýndan

ve enine doðrultuda da zayýf hidrojen baðýna sahip olan

balata kompozisyonu tasarýmýnda önemli yer

kristal yapýsý sebebiyle yüksek derecede anizotropik

tutmaktadýr [11-13].

özellik sergilemektedir [17]. Bu bakýmdan, güçlü bir yapý

Polimer matriksli balata kompozisyonlarýnda

saðlamak için liflerin uygun doðrultularda üretilmesi

kullanýlan malzemeler sahip olduklarý görev bakýmýndan

gerekir. Aramid liflerin miktarý ile ýsýl direnç doðru orantýlý

beþ gruba ayrýlmaktadýr. Aþaðýda bu gruplarý oluþturan

olarak artarken, sürtünme kararlýlýðý çok fazla deðiþmez

malzemeler ile ilgili literatürde yapýlan çalýþmalar

[18].

verilmiþtir:

olarak kullanýlan aramid, lifli yapýsý sebebiyle abrasiv

Genellikle balata malzemesi içerisinde yapýsal

olarak da görev yapar. Sürtünme esnasýnda sýcaklýk

Yapýsal Malzemeler

Yapýsal malzemeler, balatada mekaniksel dayaným,

450oC'yi aþtýðýnda ise yaðlayýcý olarak görev yapmaya

baþlar [19].

sertlik, termal stabilite, aþýnma direnci ve kararlý bir

sürtünme üretir. Genellikle çelik yünü, Cu lifleri, Al lifleri,

kaya yünü, cam yünü, seramik lifler ve aramid (kevlar) lifler

tek baþýna veya farklý kombinasyonlarda kullanýlýrlar [14].

Baðlayýcýlar

Baðlayýcýlar, tüm bileþenleri bir arada tutmak ve

kararlý bir matriks oluþturmak için kullanýlýr. Bu malzemeler

Günümüzde, çelik yünü iyi aþýnma direnci ve yüksek

polimer esaslý olduðundan, yüksek sýcaklýklara

sýcaklýklarda kararlý bir sürtünme sergilemesi nedeniyle

dayanýksýzdýrlar ve sürtünme malzemesinin içinde

kullaným alaný oldukça geniþtir, ancak diskte aþýnma,

deðiþimi en az tahmin edilebilen komponentlerdir.

kalýnlýk deðiþimine, vibrasyon ve gürültüye sebebiyet

Genel olarak termoset veya novolac tipte fenolik reçine

verirler. Bununla birlikte yapý içerisinde çelik yünü oranýnýn

yer alýr ve sönümlemeyi arttýrmak için lastik tozu ile birlikte

artmasýyla kesikli sürtünmeye olan eðilimi þiddetli bir

kullanýlýr [14].

þekilde arttýrdýðý gözlenmiþtir [15]. Çelik yünü içeren

Fenolik reçine gibi polimer malzemeler, her reçine

sürtünme malzemesinde kayma hýzý arttýkça sürtünme

tipi için farklý olan bir sýcaklýk aralýðýnda baðlayýcýlýk

26

Mühendis ve Makina

Cilt : 47 Sayý: 553

özelliði kazanýr. Bu olay polimerizasyon olarak bilinir ve

baðlayýcý reçine ile uyumluluðu da son on yýl içinde

katlý bað (C=C gibi) yapýsýna sahip küçük temel

yapýlan araþtýrmalarda dikkati çekmiþtir. Abrasivler

moleküllerin, herhangi bir yan ürün oluþturmaksýzýn ýsý

üzerine yapýlan bir çalýþmada [17] balata malzemesi

vererek her molekülün birbiriyle tek katlý yeni bað ile zincir

içinde yer alan aramid lifleri ve potasyum titanat'ýn

þeklinde makromolekülleri meydana getirir [20]. Ancak,

sinerjistik etkisi ile optimum oranlarda kullanýmýnýn en iyi

frenleme esnasýnda oluþan çok yüksek sýcaklýklar

polimerin yapýsýný bozarak kimyasal baðlarýn yanmasýna

ve baðlayýcýlýk özelliðini yitirmesine neden olur ve

balata-disk ara yüzeyinde oluþan sürtünme

kuvvetlerinde büyük bir düþüþ meydana gelir. Dolayýsýyla

reçine konsantrasyonunun düþük olmasý fiziksel

özelliklerin zayýf olmasýna, yüksek konsantrasyonu ise

yüksek sýcaklýklarda sürtünme katsayýsýnýn düþmesine

sebep olur [21, 22, 23]. Porozite ve sertlik gibi sürtünme

sonucu verdiði gözlenmiþtir. Aramid liflerin malzemeleri

bir arada tutma kabiliyeti ve potasyumun ýsýl direnci

birbirini tamamlayarak balata-disk ara yüzeyinde oluþan

sürtünme filminin bað dayanýmýný arttýrmýþtýr.

Sürtünme tozu organik esaslý bir malzemedir ve

genellikle yüksek sýcaklýklarda sürtünme dayanýmýný ve

soðuk aþýnmayý iyileþtirmek için kullanýlýr. Baðlayýcý

sistemin elastikiyetini arttýrýr, kesikli sürtünme ve buna

baðlý olarak oluþan gürültü ve vibrasyonu azaltýr [16, 19].

Balatada abrasiv olarak yer alan pirincin içerisindeki

malzemesinin fiziksel özelliklerinin deðiþimi reçine

çinko sürtünme esnasýnda balata yüzeyinden diske

oranýyla orantýlýdýr, moleküler bað yapýsý deðiþtirilerek

transfer olur. Bu sebeple frenleme sonrasýnda balata

termal dayanýmý arttýrýlabilir ve balatanýn disk

yüzeyi ve sürtünme tabakasý içerisinde yer almaz. Disk

malzemesine alýþma süresi kýsaltýlabilir [24].

yüzeyi incelediðinde ise Zn ve O'nin homojen bir þekilde

daðýlmýþ olduðu görülülür. Bu yüzden pirinç abrasive

olarak görev yapmasýnýn yaný sýra, yüksek sýcaklýklarda

Abrasivler

Abrasivler, disk-balata ara yüzeyinde yüksek ve kararlý

oluþan çinko oksit sebebiyle katý yaðlayýcý olarak da

bir sürtünme katsayýsý saðlamak için katýlýrlar [14].

görev yapar [27, 28]. Benzer durum kalsiyum sülfatta da

Abrasive olarak kullanýlan ZrSiO4, potasyum titanat,

meydana gelir [29].

sürtünme tozu (cashew partikülleri), pirinç ve silikat

sürtünme katsayýsýný arttýrmalarýna karþýn uygun yaðlayýcý

ve yapýsallarýn kullanýlmamasý durumunda disk

aþýnmasýna sebep olurlar.

Abrasiv olarak kullanýlan ZrSiO4 (zirkonyum silikat)

sürtünme torku üzerinde önemli bir etkiye sahiptir. Yüksek

oranlarda kullanýlmasý durumunda yüksek bir sürtünme

katsayýsý saðlamasýna karþýn tork kararsýzlýðýný arttýrdýðý

gözlenmiþtir [25]. Tork deðerinin büyük deðiþimler

Yaðlayýcýlar

Fren sistemlerinde yaðlayýcý olarak genellikle grafit,

farklý metal sülfitler, antimonite (Sb2S3) gibi katý yaðlayýcý

tercih edilmektedir. Katý yaðlayýcýlar normal þartlar

altýnda rotor yüzeyinde sürtünme filmi oluþturur ve bu

filmin sürtünme katsayýsýný öncelikle yüksek sýcaklýklarda

stabilize etme, balata-disk aþýnma kontrolünü saðlama,

gürültü eðilimini azaltma ve vibrasyonu sönümleme gibi

çeþitli faydalarý bulunmaktadýr [30, 31].

sergilemesi ise ara yüzeyde oluþan sürtünme

Grafit, karbon elementinden oluþan bir polimorftur.

tabakasýnýn kalkmasýna neden olur ve bu durum aþýnma

Balata malzemesi içinde iyi bir yaðlayýcý ve ucuz olmasý

miktarýný arttýrdýðý için istenmez.

sebebiyle yaygýn olarak kullanýlmaktadýr. Ancak

Potasyum titanat lifleri'nin direkt olarak sürtünme ve

700oC'nin üzerindeki sýcaklýklarda yanmaktadýr. [21]

aþýnma davranýþýný iyileþtirdiði yapýlan araþtýrmalarda

Tablo 1.'deki gibi bir kompozisyona sahip balata

ispatlanmýþtýr [26]. Özellikle yüksek sýcaklýklarda (204oC

malzemesinde yapýlan testler esnasýnda Sb2S3’in

civarýnda) aþýnmanýn %40 azaldýðý, sürtünmenin %30

arayüzeyde yüksek sýcaklýklarda (> 450oC) oluþturduðu

arttýðý tespit edilmiþtir. Termal dayanýmýn yanýnda

antimon oksit tabakasýnýn yaðlayýcý etkisi dolayýsýyla

Mühendis ve Makina

Cilt : 47 Sayý: 553

27

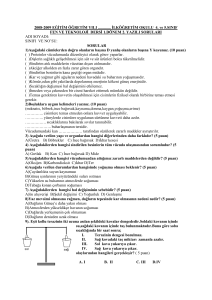

Tablo 1. Polimer Matriksli Balata Malzemesi Ýçin Kompozsiyon (%hac) [25].

Disk Malzemesi: Gri Dökme Demir.

sürtünme kararlýðýný iyileþtirdiði ortaya çýkmýþtýr.

Dinamometre üzerinde gerçekleþtirilen aþýnma

testlerinde ise en düþük aþýnma oranýnýn maksimum

Sb2S3 ve minimum ZrSiO4 kullanýlmasý durumunda elde

edilmiþtir [25, 31].

Ancak son yýllarda Sb2S3 üzerine yapýlan çalýþmalar,

Polimer Matriksli Fren Balata

Malzemelerinin Üretimi

Fren balata malzemeleri çok ince tozlar halindeki

metal veya metal dýþý malzemelerin karýþtýrýlmasý,

bu malzemenin kanser riski taþýdýðýný göstermiþtir. Sb'nin

istenilen formda preslenmesi ve kontrollü bir atmosfer

frenleme esnasýnda bileþikten ayrýlmasý ile bir kýsmýnýn

altýnda belirlenen süre içerisinde sinterlenmesini

havaya toz olarak karýþtýðýný, bir kýsmýnýn ise oksijen ile

kapsayan üretim prosesinden oluþmaktadýr. Bu yöntem

Sb2O3 oluþturduðunu (Sb2O3 fizyolojik sývý içerisinde

ile tek bir aþamada üretim yapmak mümkündür [33].

çözünebilir) ve bunlarýn insan saðlýðýný tehdit eden

kanserojen maddeler olduðu tespit edilmiþtir.[32]

Fren balata üretiminde bu yöntemin tercih

edilmesinin temel nedeni farklý özelliklere sahip karýþým

malzemelerinin özelliklerini yitirmeden üretiminin

Dolgu Malzemeleri

Dolgu malzemeleri, temelde maliyeti azaltmak ve

üretilebilirliðini iyileþtirmek için kullanýlýr. Mika ve

vermikülit'in yaný sýra BaSO4, potasyum titanat, aramid

lifler, CaCO3 ve Al2O3 da genelde kullanýlan diðer dolgu

malzemeleridir. [14]

gerçekleþtirilebilmesidir. Yüksek sýcaklýklara karþý

dayanýmý düþük olan lastik tozu, kauçuk, reçine gibi

polimer esaslý malzemeler üretim esnasýnda yanarak

özelliklerini yitirebilirler. Dolayýsýyla fren balata

malzemeleri yüksek sýcaklýkta gerçekleþtirilen döküm gibi

yöntemlerle üretilemez. Toz metalürjisi yöntemiyle

yapýlan bir fren balatasý üretiminde ise balatayý oluþturan

Vermikülit frenleme esnasýnda oluþan yüksek

tüm malzemeler üretim esnasýnda özelliklerini korur,

sýcaklýklar sebebiyle ekseni boyunca akordiyon gibi

istenen boyutlara sahip gözenekli bir yapý elde edilebilir

uzamaktadýr. Bu karakteristik genleþmenin, yapýda

ve farklý boyut ve þekle sahip malzeme tozlarýný saðlam,

bulunan kristal suyunun aniden buharlaþmasý sonucu

hassas ve yüksek performanslý parçalara dönüþtürür.

oluþan buhar basýncýndan kaynaklandýðý

Polimer matriksli balata malzemelerinin üretimi;

düþünülmektedir. 870 o C'nin üzerinde içerdiði su

karýþtýrma, þekillendirme (kalýplama) ve daha sonra

buharlaþýr ve geriye kalan partiküller solucan (helisel)

partiküllerin sinterleme yolu ile ýsýl baðlanmasý

þeklinde geniþler [19, 3].

basamaklarýný içerir.

BaSO4 miktarý azaltýldýðýnda yüksek sýcaklýklarda dahi

Karýþtýrma: Karýþtýrma iþleminin tipi çoðunlukla

sürtünme katsayýsý kararlýlýðýný koruduðu, ancak aþýnma

karýþýmý oluþturan malzemelerin türüne baðlýdýr. Özellikle

oranýnýn önemli derecede arttýðý gözlenmiþtir. Alternatifi

yoðunluklarý, partikül boyutlarý ve bazen yüzey

olarak CaCO3 kullanýlýr. Daha ucuzdur, ancak yüksek

karakteristikleri ve þekilleri önemli farklýlýklar gösteren toz

sýcaklýklarda dayanýksýzdýr [19].

bileþenlerde karýþtýrma iþlemi zor olabilmektedir.

28

Mühendis ve Makina

Cilt : 47 Sayý: 553

Karýþtýrma iþlemi segregasyonu önlemek açýsýndan çok

kompozisyona sahip olan karýþýmýn bir kalýp içerisinde

dikkatli bir þekilde yapýlmalýdýr. Segregasyonu önlemek

belirli basýnçta yoðunlaþtýrýlmasýdýr. Bu iþlem soðuk olarak

için karýþýma genellikle yaðlayýcý (grafit gibi) eklenir [34]

gerçekleþtirilmekte ve balatanýn ön þeklini oluþturmak

ve düþük viskoziteye sahip olan toz veya sývý (sývý reçine

için 200-600 MPa basýnç uygulanmaktadýr.

gibi) komponentlerin homojen karýþmasý için karýþtýrýcý

Sýcak Þekillendirme: Bu proses genellikle

kollar ile kesici býçaklarýn birlikte karýþtýrma iþlemini

kalýplamada yoðunluk ile yakýndan ilgilidir. Þekillendirme

gerçekleþtirmesi gerekir.[35]

burada, balatanýn son boyutlarýna oldukça yakýn

Kalýplama: Kalýplama iþlemi, karýþtýrma iþleminden

hatlarýn oluþmasý anlamýndadýr. Ýþlem yaklaþýk 140-

sonra homojen olarak daðýlmýþ olan toz partiküllerinin

250 o C civarýnda yapýlmaktadýr. Bazý balatalarýn

hidrolik veya mekanik preslerle bir kalýp içerisinde

üretiminde ön ve sýcak þekillendirme iþlemleri tek bir

sýkýþtýrýlmasý iþlemidir. Kalýp içerisine tozlar doldurulduktan

aþamada uygulanabilmektedir [35].

sonra, üst baský plakasý ile tek yönlü basma gerçekleþir.

Sinterleme: Sinterleme, yüksek sýcaklýklarda kontrollü

Uygulanan basýnç arttýkça toz kütlesinin yoðunluðu artar,

atmosfer altýnda toz partiküllerinin kimyasal

gözenek oraný azalýr [36]. Aþaðýda verilen (1) no'lu

baðlanmasýný saðlayan iþlemdir. Özellikle, fren

denklemden de görüldüðü gibi sýkýþma oraný porozite

balatalarýnda sinterleme koþullarý (sýcaklýk ve süre) reçine

üzerinde direk etkiye sahiptir; [35]

üreticileri tarafýndan belirlenir ve reçinenin yapýsýna zarar

P=100 - V

(1)

vermeyecek üretim parametrelerinde gerçekleþir.

Ayrýca sinterleme sýcaklýðý, süresi ve atmosferi

P (% porozite) ve V (% sýkýþma oraný) deðerleri Young

gözenekliliði de büyük oranda etkiler. Çünkü sýcaklýkla

modülü ve malzemenin sönümleme özelliði ile

baðlayýcý reçinenin akýcýlýðý ve dolayýsýyla gözeneklilik de

doðrudan ilgilidir. Bu yüzden kalýplama parametreleri

deðiþir. Gözenekliliðin en önemli avantajý, ses ve

fren balata malzemesinin özelliklerine doðrudan

vibrasyonu sönümleme özelliklerine sahip olmasýdýr [37].

etkilediði için oldukça önemlidir.

Balata üretiminde kullanýlan farklý araþtýrmacýlarýn tespit

Bazý araþtýrmacýlarýn yaptýklarý çalýþmalar ile

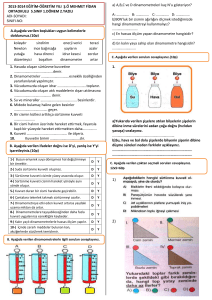

ettikleri üretim parametreleri Tablo 2'de verilmiþtir.

Tablo 2. Farklý Araþtýrmacýlara Göre Üretim Parametreleri.

kalýplama basýncý ve zamanýnýn yüzey sertliði üzerinde

çok önemli bir etkiye sahip olduðunu göstermiþlerdir

[37]. Balatalarda kalýplama ön ve sýcak þekillendirme

olmak üzere iki aþamada gerçekleþen bir prosestir;

Ön þekillendirme: Karýþtýrma iþleminden sonra belirli

Mühendis ve Makina

Cilt : 47 Sayý: 553

Sonuç

Kullanýmda yer alan ve henüz geliþim aþamasýnda

olan polimer matriksli fren balata malzemelerinin

kompozisyonlarýna bakýldýðýnda, içinde bulundurduðu

29

komponent ve oranlarýna göre balata malzemesinin

15.

sergilediði tribolojik özellikler de deðiþim göstermektedir.

Taþýtýn tipi, yükleme durumu, çevre koþullarý, trafik

durumu gibi faktörler de göz önüne alýnarak uygun bir

16.

17.

balata malzemesinin seçimi ve üretim parametrelerinin

optimizasyonu ile frenlemeden istenen performansý ve

18.

konforu saðlamak mümkündür. Yapýlan bu çalýþma ile,

polimer matriksli fren balata malzemelerinin

19.

kompozisyonunu oluþturan komponentlerin ve üretim

20.

parametrelerinin sürtünme performansý bakýmýndan

önemi literatürdeki çalýþmalar derlenerek sunulmuþtur.

Kaynakça

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

30

Paustenbach, D.J., Richter, R.O., Finley, B.L., and Sheehan,

P.J. (2003) An Evaluation of the Historical Exposures of

Mechanics to Asbestos in Brake Dust, Applied Occupational

and Environmental Hygiene, 18: 786804.

Paustenbach, D.J., Finley B.L., Lu E.T., Brorby G.P., Sheehan

P.J. (2004) Environmental and Occupational Health Hazards

Associated with the Presence of Asbestos in Brake Linings and

Pads (1900 To Present):A “State-Of-The-Art” Review. Journal of

Toxicology and Environmental Health, Part B, 7:33110

Blau,P.J. (2001) Compositions, Functions, and Testing of

Friction Brake Mater. and Their Additives,U.S. Department of

Energy, Office of Transportation Technologies,USA,38.

Day,A.J. (2000) Friction, Friction Materials, and Brake

Operational Characterstics, Short Course on the Braking of

Road Vehicles,University of Bradford,4-8 September p.13.

Uygur, M.E., (1996) Balata Üretim Teknolojisi, I.Ulusal Toz

Metalurjisi Kongresi, Bildiriler kitapçýðý, Gazi Üniversitesi,

Ankara, s. 6-17.

Boz,M., (2003) Seramik Takviyeli Bronz Esaslý Toz Metal Fren

Balata Üretimi ve Sürtüme-Aþýnma Özel. Araþtýrýlmasý, Doktora

Tezi, Gazi Üniversitesi, Ankara. s. 3-47.

Österle,W., Griepentrog,M., Gross, T.H. and Urban,I. (2001)

Chemical and microstructural changes induced by friction

and wear of brakes, Wear 251. 14691476.

Bark,L.S. (1977) Wear 41, 309.

Jacko,M.G. 1978. Wear 46 (1978) 163.

Schneýder, L. (1988) Schmierungstechnik (Berlin) 19 (1988) 205.

Jacko,G.K. and Rhee,S.K. (1992) Kirk Othmer

Encyclop.Chem.Tech., 4th edn, John Wiley & Sons, New York,

523-536.

Lu,Y. (2004) Optimization of a Semimetallic Friction Material

Formulation. Jouranl of Reinforced Plastics and Composites,

Vol. 23, No. 14., 1537-1545.

Lu,Y., Tang, C.F. and Wright, M.A. (2002) Optimization of a

Commercial Brake Pad Formulation. Journal of Applied

Polymer Science, Vol.84, 2498-2504.

Eriksson,M., Bergman, F. and Jacobson,S. (2002) On the

Nature of Tribological Contact in Gutomotive Brakes, Wear

252. 26-36.

21.

22.

23.

24.

25.

26.

27.

28.

29.

Jang,H., Ko,K.,Kim, S.J., Basch, R.H. and Fash, J.W. (2003)

The Effect of Metal Fibers on the Friction Performance of

Automotive brake friction materials, Wear (article in press).

Jang,H., Lee, J.S. and Fash, J.W. (2001) Compositional

Effects of the Brake Friction Material on Creep Groan

Phenomena, Wear 251. 1477-1483.

Kim,S.J., Cho, M.H., Lim,D.S. and Jang, H. (2001) Synergistic

Effects of Aramid Pulp And Potassium Titanate Whiskers in the

Automotive Friction Material, Wear 251,1484-1491.

Kim,S.J. and Jang,H. (2000) Friction and Wear of friction

Materials Containing Two Different Phenolic Resins Reinforced

With Aramid Pulp. Tribology International 33, 477-84.

Nicholson,G. 1995. Facts About Friction, P&W Price

Enterprises,Inc.,Croydon, PA.

Demirci, A.H. (2004) Mühendislik Malzemeleri, Önemli

Endüstriyel Malzemeler ve Isýl Ýþlemleri, Alfa Akademi Basým

Yayým Ltd.Þti. Eminönü/ Ýstanbul. S.176-229.

Spurr,R.T. (1972) Fillers in Friction Materials, Wear 22, 367-409.

Walsh,P. and Spurr, R.T. (1979) Journal in Mech E (Railway Div),

C 161, 137.

Abbasi,F.,Shojael,A. and Katbab, A.A. (2000)Thermal

Interaction Between Polymer-based Composite Friction

Materials and Counter faces.Jour of Applied Pol

Sci,Vol.81,364-369.

Kim,S.J. and Jang,H. (2000) Friction and Wear of Friction

Materials Containing Two Different Phenolic Resins Reinforced

With Aramid Pulp. Tribology International 33, 477-84.

Jang,H. and Kim, S.J. (2000) The Effects of Sb2S3 And

Zirconium Silicate ZrSiO4 in the Automotive Brake Friction

Material on Friction Characteristics. Wear 239, 229236.

Halberstadt, M. L., Mansfield, J. A., Rhee, S.K. (1977) Effects

of Potassium Titanate Fiber on the Wear of Automotive Brake

Linings, International Conference on the Wear of Materials, St.

Louis, Mo., U.S.A., April 2628.

Prasad,S.V. and Zabinski,J.S. (1997) Tribological Behaviour of

Nanocristalline Zinc Oxide Films, Wear 203-204. 245-256.

Österle,W. and Urban,I. (2004) Friction Layers and Friction

Films on PMC Brake Pads, Wear 257, 215-226.

John,P.J.,Prasad,S.V.,Vaevodýn, A.A. and Zabinski, J.S.

(1998) Calcium Sulphate as a High Temperature Solid

lubricant. Wear 219. 155-161.

30.

31.

32.

Godet,M.(1984) The Third-Body Approach: A Mechanical

Wiew of Wear, Wear 100.437-452.

Munz,M., Schulz, E. and Sturm, H. (2002) Use of scaning force

microscopy studies with combined friction, stiffness and

thermal diffusivity contrasts for microskopic characterization of

automotive brake pads. Surface and Interface Analysis 33.

100-107.

Uexküll, O., Skerfving, S., Doyle, R. and Braungart, M. (2005)

Antimony in brake pads-a carcinogenic component?

Journal of Cleaner Production 13, 1931.

33.

Yavuz, N. (2002) Toz Metalurjisi Ders Notlarý. Uludað Üniversitesi

Müh-Mim. Fak. Makine Müh.Böl. Bursa.

34.

Kuhn, H.A., Lawley, A. (1978) Powder Metallurgy Processing

New Techniques and Analyses, Academic Press, New York,

San Francisko.

35.

Oehl,K.H. and H.G.Paul.1990.Brake Linings for Road

Vehicles.Verlag Moderne Ýndustrie AG&Co,D-8910,Box

1751,Germany.p. 4-44.

36.

Öveçoðlu, M.L. (1997) Toz Metalurjisi Tarihsel Geliþimi, Üretim

Aþamalarý ve Yeni Eðilimler, 9. Uluslar Arasý Metalurji ve

Malzeme Kongresi, Ýstanbul, Türkiye, s. 449-475.

37.

Kým,S.J., Kim, K.S. and Jang,H. (2003) Optimization of

Manufacturing Parameters For a Brake Lining Using Taguchi

Mühendis ve Makina

Cilt : 47 Sayý: 553