Malzeme Bilgisi malzemebilimi.net

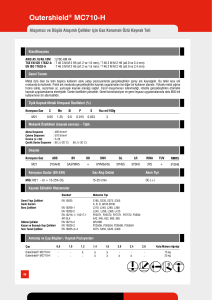

advertisement