Makine Teknolojileri Elektronik Dergisi

Cilt: 9, No: 1, 2012 (1-14)

Electronic Journal of Machine Technologies

Vol: 9, No: 1, 2012 (1-14)

TEKNOLOJİK

ARAŞTIRMALAR

www.teknolojikarastirmalar.com

e-ISSN:1304-4141

Makale

(Article)

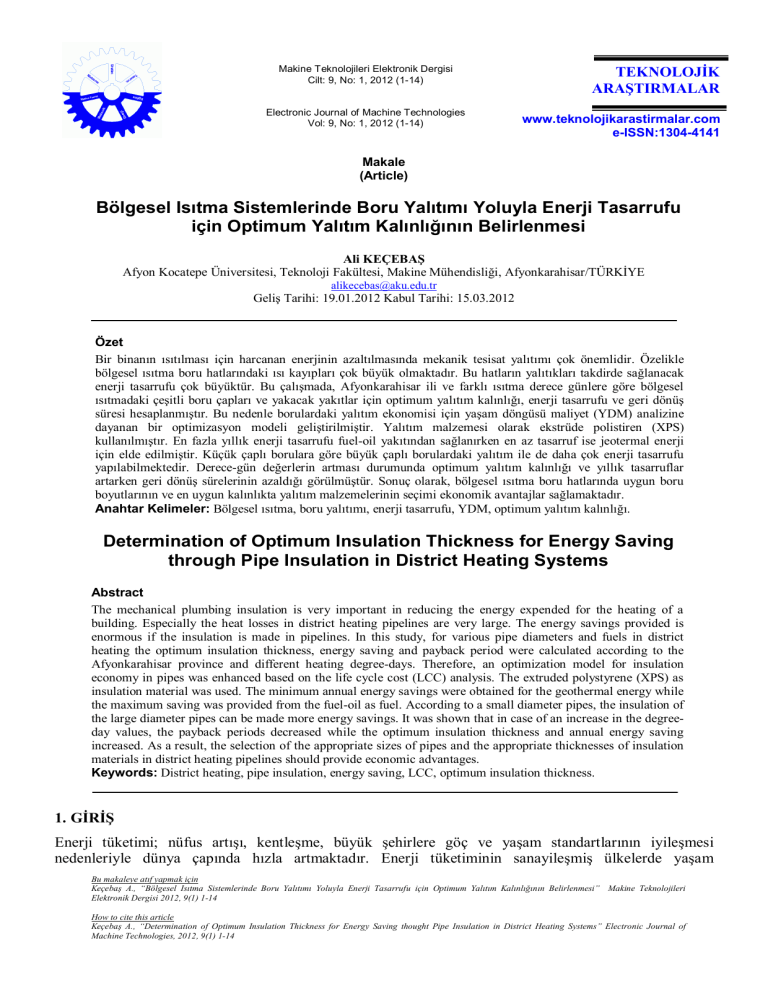

Bölgesel Isıtma Sistemlerinde Boru Yalıtımı Yoluyla Enerji Tasarrufu

için Optimum Yalıtım Kalınlığının Belirlenmesi

Ali KEÇEBAŞ

Afyon Kocatepe Üniversitesi, Teknoloji Fakültesi, Makine Mühendisliği, Afyonkarahisar/TÜRKİYE

[email protected]

Geliş Tarihi: 19.01.2012 Kabul Tarihi: 15.03.2012

Özet

Bir binanın ısıtılması için harcanan enerjinin azaltılmasında mekanik tesisat yalıtımı çok önemlidir. Özelikle

bölgesel ısıtma boru hatlarındaki ısı kayıpları çok büyük olmaktadır. Bu hatların yalıtıkları takdirde sağlanacak

enerji tasarrufu çok büyüktür. Bu çalışmada, Afyonkarahisar ili ve farklı ısıtma derece günlere göre bölgesel

ısıtmadaki çeşitli boru çapları ve yakacak yakıtlar için optimum yalıtım kalınlığı, enerji tasarrufu ve geri dönüş

süresi hesaplanmıştır. Bu nedenle borulardaki yalıtım ekonomisi için yaşam döngüsü maliyet (YDM) analizine

dayanan bir optimizasyon modeli geliştirilmiştir. Yalıtım malzemesi olarak ekstrüde polistiren (XPS)

kullanılmıştır. En fazla yıllık enerji tasarrufu fuel-oil yakıtından sağlanırken en az tasarruf ise jeotermal enerji

için elde edilmiştir. Küçük çaplı borulara göre büyük çaplı borulardaki yalıtım ile de daha çok enerji tasarrufu

yapılabilmektedir. Derece-gün değerlerin artması durumunda optimum yalıtım kalınlığı ve yıllık tasarruflar

artarken geri dönüş sürelerinin azaldığı görülmüştür. Sonuç olarak, bölgesel ısıtma boru hatlarında uygun boru

boyutlarının ve en uygun kalınlıkta yalıtım malzemelerinin seçimi ekonomik avantajlar sağlamaktadır.

Anahtar Kelimeler: Bölgesel ısıtma, boru yalıtımı, enerji tasarrufu, YDM, optimum yalıtım kalınlığı.

Determination of Optimum Insulation Thickness for Energy Saving

through Pipe Insulation in District Heating Systems

Abstract

The mechanical plumbing insulation is very important in reducing the energy expended for the heating of a

building. Especially the heat losses in district heating pipelines are very large. The energy savings provided is

enormous if the insulation is made in pipelines. In this study, for various pipe diameters and fuels in district

heating the optimum insulation thickness, energy saving and payback period were calculated according to the

Afyonkarahisar province and different heating degree-days. Therefore, an optimization model for insulation

economy in pipes was enhanced based on the life cycle cost (LCC) analysis. The extruded polystyrene (XPS) as

insulation material was used. The minimum annual energy savings were obtained for the geothermal energy while

the maximum saving was provided from the fuel-oil as fuel. According to a small diameter pipes, the insulation of

the large diameter pipes can be made more energy savings. It was shown that in case of an increase in the degreeday values, the payback periods decreased while the optimum insulation thickness and annual energy saving

increased. As a result, the selection of the appropriate sizes of pipes and the appropriate thicknesses of insulation

materials in district heating pipelines should provide economic advantages.

Keywords: District heating, pipe insulation, energy saving, LCC, optimum insulation thickness.

1. GİRİŞ

Enerji tüketimi; nüfus artışı, kentleşme, büyük şehirlere göç ve yaşam standartlarının iyileşmesi

nedenleriyle dünya çapında hızla artmaktadır. Enerji tüketiminin sanayileşmiş ülkelerde yaşam

Bu makaleye atıf yapmak için

Keçebaş A., “Bölgesel Isıtma Sistemlerinde Boru Yalıtımı Yoluyla Enerji Tasarrufu için Optimum Yalıtım Kalınlığının Belirlenmesi” Makine Teknolojileri

Elektronik Dergisi 2012, 9(1) 1-14

How to cite this article

Keçebaş A., “Determination of Optimum Insulation Thickness for Energy Saving thought Pipe Insulation in District Heating Systems” Electronic Journal of

Machine Technologies, 2012, 9(1) 1-14

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

standartlarının düşmesine ve gelişmekte olan ülkelerde bu durumu kurtarmada kaçınılmaz olduğunu

göstermektedir. Bu durumda hem enerjinin daha verimli hem de yenilenebilir enerji kullanılması

gereklidir. Enerji tüketimi; sanayi, inşaat, ulaştırma ve tarım gibi bazı alanlarda daha yüksektir. Bunların

arasındaki inşaat sektörü en geniş enerji tüketimine sahiptir. İnşaat sektöründe binaların ısıtma ve

soğutmaları için harcanan enerji diğer enerji tüketim kaynaklarına (su ısıtma, pişirme, gıda soğutma ve

dondurma gibi) oranla yaklaşık iki kat daha fazladır [1]. Bu nedenle, binalarda uygun yalıtım malzemeleri

kullanımı enerji tasarrufu ve fosil yakıtların istenmeyen emisyonlarını azaltılmasında oldukça önemlidir.

Yalıtım aşağıdaki işlevlerden bir veya birkaçını yaparak ısı enerjisi akışını geciktiren malzemeler veya bu

malzemelerin kombinasyonları olarak tanımlanır: (i) ısı kaybı ve kazancını azaltmak için enerjiyi

muhafaza etmesi, (ii) personel güvenliği ve konforu için yüzey sıcaklıklarını kontrol etmesi, (iii) bir

işlemin sıcaklık kontrolünü kolaylaştırması, (iv) soğuk yüzeylerde buhar akışı ve su yoğuşmasını

önlemesi, v) ticari ve endüstriyel tesislerde bulunan ısıtma/havalandırma/soğutma, sıhhi tesisat, buhar ve

güç sistemlerinin işletme verimliliğini arttırması ve (vi) ekipmanları ateş veya aşındırıcı atmosferlere

maruz kalmaktan koruması veya zararı azaltmasıdır [2]. Ayrıca, bir yalıtım malzemesinin kalınlığı

bölgenin ortalama çevre sıcaklığı, yalıtım malzemesinin ısıl iletkenliği ve onun ücreti dikkate alınarak

tercih edilir. Yalıtım malzemesinin kalınlığının arttırılması sadece hava kirliliğini azaltmasının yanında

enerji tasarrufunu arttıracaktır. Ancak, sıfır ısı kaybını sağlayan bir yalıtım kalınlığı ne pratikte ne de

ekonomik olarak mümkün değildir. Bir denge noktası elde edilir ki bu yalıtım malzemesi maliyeti ile

tasarruflar arasında tespit edilir. Bu denge noktası da optimum yalıtım kalınlığını belirtir [3].

Günümüzde hem organik (genişletilmiş plastik, cam yünü, mantar, kamış, kenevir) hem de inorganik

(köpüklü cam, cam ve mineral lifleri) üzerine ısı yalıtım malzemelerinin farklı türde avantajlarına sahip

çeşitli ısı yalıtım sistemleri tasarlanmakta ve test edilmektedir [4]. Ayrıca, enerji tasarrufu için büyük

potansiyeli nedeniyle çalışmaların çoğu binalarda ısı yalıtımı [5-7] ve soğuk hava depoları [8,9] üzerine

odaklanmaktadır. Bu çalışmalar, çatı ve cephe gibi geniş alanlar sunan geometrik konfigürasyon olarak

düz plaka veya levha gibi düşünülür. Öte yandan, rafineriler, kimya sanayi, bölgesel ısıtma/soğutma ve

enerji santrallerinde boru hatları ve silindirik ısı eşanjörleri geniş bir kullanım alanı olmasına rağmen

silindirik geometri için ısı yalıtımını iyileştiren çalışmalar azdır. Zaki ve El-Turki [10] boru hatları için

çok katmanlı ısı yalıtımının optimizasyonuna çalıştı. Wechsatol vd. [11] bir ısıtma alanına düzenli olarak

sıcak su dağıtımı için optimal geometrik düzeni incelenmiştir. Bu çalışmada, yalıtım malzemesi miktarı,

tüm boruların hacmi ve boru duvarı malzemesinin miktarı çalışmasındaki ana kısıtlardı. Kalyon ve Şahin

[12] kontrol teorisi yaklaşımı ve en dik iniş yöntemini kullanarak ısı kaybını en aza indiren taşınımla ısı

transferine karşı bir borudaki optimum yalıtım kalınlığını araştırdı. Şahin [13] dış termal radyasyona

maruz kalan kanalların optimum yalıtımı incelenmiştir. Isı transferini en aza indirmek amacıyla sınırlı

miktarda yalıtım malzemesi kullanarak tüp boyunca optimal yalıtım kalınlığı değişimini araştırdı. Sonraki

çalışmalarında [14] ışınım ve taşınımla ısı transferine maruz dairesel bir tüp için kritik yalıtım yarıçapını

analitik olarak incelemişlerdir. Öztürk vd. [15] sıcak su boru sistemlerinin optimum tasarımı için dört

farklı termo-ekonomik teknik sunmuşlardır. Yaptıkları çalışmada sıcak su boru segmenti düşünülmüş ve

bu yöntemlerin farklılıklarını ve yararlarını ele almışlardır. Karabay [16] sıcak su dağıtım borusu için

termo-ekonomik optimizasyon yöntemini incelenmiştir. Onun kullandığı yöntem termodinamiğin ikinci

kanununa dayanıyordu. Boru ve yalıtım maliyetleri yatırım olarak kabul etmişlerdir. Optimum boru çapı

ve yalıtım kalınlığını işletme maliyeti olarak ekserji yıkımı ve kaybını göz önüne alarak belirlediler.

Keçebaş vd. [17] yaşam döngüsü maliyet (YDM) analizine bağlı olarak beş farklı boru çapı ve dört farklı

yakıt türü için bölgesel ısıtma boru hat borulardaki optimum yalıtım kalınlığını incelemişledir.

YDM analizleri genellikle enerji teknolojileri ve bina projelerinde etkili bir biçimde uygulanmaktadır.

YDM analizi, bina veya boru sistemi yalıtımı üzerine daha başlangıçtaki harcamalar ile bina veya boru

sisteminin ömrü boyunca net tasarrufların üretebileceğini gösterir. Yani YDM yalıtım malzemeleri ve

yakıtların maliyetini doğrudan etkileyen enflasyon ve faiz oranlarındaki değişimle optimum yalıtım

kalınlığını belirlemek için kullanılır. Bu çalışmada, borularda yalıtım ekonomisi için P1-P2 yöntemi yolu

ile YDM analizine dayanan bir optimizasyon modeli geliştirilmiştir. Matlab programı kullanılarak, çeşitli

2

Keçebaş A.

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

derece günlere sahip şehirlerdeki bölgesel ısıtmalar için boru sisteminin optimum yalıtım kalınlığı dört

farklı tipte yakıt, dört farklı boru çapı ve ekstrüde polistiren (XPS) yalıtım malzemesi için hesaplanmıştır.

Ayrıca bu çalışmada çeşitli derece günler için enerji tasarrufu ve geri ödeme süreleri de

değerlendirilmiştir.

2. MATERYAL ve METOD

2.1. Boru sisteminin yapısı

Bir bölgesel ısıtma sistemi, ısı kaynağından ısıtılan binalara kadar bir zincir oluşturan birçok elemandan

oluşmaktadır. Bölgesel ısıtma sisteminin tek amacı ısı tüketicilerine yeterli ısıyı temin etmektir. Tüketici

dış çevreye olan ısı kayıplarına karşı iç ortam sıcaklığını makul bir sabit seviyede tutmak için ısı kullanır.

Birçok bölgesel ısıtma sistemlerinde ısı kaynağı olarak kömür, doğal gaz, fuel-oil ve jeotermal enerji

kullanılır. Bölgesel ısıtma sistemlerinde ısı dağıtımı, sıcak suyun ısıtma sistemi ağındaki her bir tüketiciye

gönderildiği kapalı bir döngü ağı vasıtasıyla gerçekleştirilir. Burada sıcak su tüketici tarafından soğutulur.

Sonra ısı merkezine geri yollanır ve yeniden ısıtılır. Sistem bu şekilde devir daim ettirilir.

Şekil 1. Bu çalışmada ele alınan birim uzunluktaki boru sistemi.

Bölgesel ısıtma sistemlerinde ısı taşıyan boru hatlarındaki ısı kayıpları ve sıcaklık değişimleri bazı

nedenlerden dolayı önemli derecede etkilenir. Bunlar: (i) yalıtım, (ii) çevre (toprak üstü borular için çevre

hava veya toprak altı borular için toprak) ve (iii) boru yapısıdır. Bu çalışmada toprak üstünde ve galeri

içersinde uzanan bir boru sistemi ele alınmış ve birim uzunluk için boru kesiti Şekil 1’de verilmiştir. Bu

boru sistemi için uygun ortalama bir sıcaklıkta sabit çevre sıcaklığı ve sabit termodinamik özellikler de

hesaplamalar yapılmıştır. Ayrıca, bölgesel ısıtma sistemi için sıcak su (90/70 °C) kararlı durum kararlı

akış kontrol hacmi koşullarında sabit bir hız ile borudan pompalandığı düşünülmüştür. Borudaki akış

sürtünmesi nedeniyle oluşan basınç düşümleri ve sıcak suya moleküler difüzyon yoluyla farklı türde

moleküllerin karışması durumları bu çalışmada ihmal edilmiştir.

2.2. Boru sisteminde ısı kayıplarının hesaplanması

Bölgesel ısıtma sistemlerinde boru sistemi boyunca borudan gerçekleşen ısı kaybı genellikle aşağıdaki

denklem ile hesap edilmektedir.

Q b UA(Tts Td ) UAT

(1)

Burada; A borunun toplam yüzey alanı, Td dış ortam sıcaklığı, Tts boru içersindeki sıcak suyun ortalama

tasarım sıcaklığı ve U boru sistemi için toplam ısı transfer katsayısıdır.

Boru sistemi tabakalarının toplam ısıl direnci, Rb, borunun iç ve dış yüzeyleri arasındaki tabakaların ısıl

dirençleri ile bu iç ve dış yüzey üzerindeki ısı taşınım katsayıları toplamına eşittir. Böylece boru

3

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

sisteminin tüm tabakaları için toplam ısıl direnç aşağıdaki gibi verilir.

r

r

r

ln 1 ln 2

ln n

r

r

r

R p 1 0 1 ..... n1 1

h i A i 2Lk1 2Lk 2

2Lk n

h dAd

(2)

Burada k1, k2, vb. boru sistemi tabakalarının ısıl iletkenliklerini ve r1, r2, vb. ise onların yarıçaplarını ifade

eder. Boru sisteminin son tabakasının dış yüzey alanı A d 2 L rn iken borunun iç yüzey alanı

A i 2 L r0 ’dır.

Bu çalışmada, yalıtımsız boru sistemi tabakalarının toplam ısıl direnci

R b ,ysız

r

ln 1

r

1 0 1

h i A i 2Lk1 h d A d

(3)

iken yalıtımlı boru sistemi tabakalarının toplam ısıl direnci

R b ,y

r

r

ln 1 ln 2

r

r

1 0 1 1

h i A i 2Lk1 2Lk y h d Ad

(4)

şeklinde ifade edilebilir. Burada; ky yalıtım malzemesinin ısı transfer katsayısı ve Ad 2 L r2 boru

sisteminin son tabakasının dış yüzey alanıdır. Ayrıca, hi and hd sırasıyla boru sisteminin iç ve dış

yüzeyleri için ısı taşınım katsayılarıdır ve bu çalışmada şöyle hesaplanabilir [18]:

h iD

0.023 Re 0.8 Pr 0.4

ki

(5)

ve

0.2

h d 11.581 d

2 Tms Td 546.30.181 Tms Td 0.266 1 2.86 Vair 0.5

(6)

Burada; ki boru içersindeki sıcak suyun ısı transfer katsayısıdır. Eşitlik (6), bilgisayar hesaplamalarında

ASTM Standard C680 için genel bir eşitliktir [19]. d=D+2δ ve Tms boru sisteminin ortalama dış yüzey

sıcaklığıdır.

Yalıtımsız ve yalıtımlı boru sistemlerinin toplam ısı transfer katsayıları arasındaki fark aşağıdaki gibi

yazılabilir.

U U ysız U y

1 1

R b, ysız R b, y

(7)

Isıl iletim verimi üzerine yalıtımlı boru sisteminin dış yarıçapının etkisi, Eşitlik (7)’nin r2’ye göre

türevinin alınmasıyla bulunur ve sonuçta aşağıdaki ifade elde edilmiş olur.

4

Keçebaş A.

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

1

1

2Lk y r2 2Lh d r2 2

U

r2

r

r

ln 1 ln 2

1 r0 r1 1

h i A i 2Lk1 2Lk y h d Ad

(8)

2

2.3. Optimum yalıtım kalınlığı, enerji tasarrufu ve geri dönüş süresinin hesaplanması

Yıllık enerji tüketimi ve maliyet analizi genellikle tasarım ısı yükü hesaplamaları ile birlikte yapılır ve

ısıtma sistemlerinin seçiminde önemli bir rol oynar. Yıllık ısı tüketimini hesaplamak için çeşitli yöntemler

kullanılır. Bir binanın yıllık enerji tüketimini tahmin etmenin en basit ve etkili yolu ise saatlik verileri

kullanarak yıllık ısıtma derece günlerin (IDG) sayısını belirlemektir. Bunun için aşağıdaki formül

kullanılabilir.

365

*

IDG 1 yıl Tb Tsa

(9)

1

Burada; Tb denge sıcaklık ve Tsa günlük ortalama güneş hava sıcaklığıdır. Parantez üzerindeki * işareti

sadece pozitif olan değerlerin hesaba katıldığını belirtmekte ve Tb < Tsa olduğunda sıcaklık farkları sıfır

olarak alınmaktadır. Denge sıcaklık ısıtmanın gerekli olduğu en alt dış sıcaklıktır. Bu çalışmada denge

sıcaklık 18 °C için Afyonkarahisar Meteoroloji Müdürlüğü’nden alınan saatlik veriler kullanılmıştır [20].

Afyonkarahisar ilinin IDG değeri 2828 °C-gün olarak alınmıştır.

Literatürde genellikle derece günlerin binaların ısı ihtiyaçlarının belirlenmesinde kullanıldığı

görülmektedir. Bunun sonucunda binaların dış duvarlarındaki ısı kaybı hesapları yapılarak optimum dış

duvar yalıtım kalınlıkları hesaplanabilmektedir. Fakat binaların ihtiyacı olan bu ısı ise bölgesel ısıtma

sistemlerinde borular yardımı ile taşınmaktadır. Bu ısı taşıma esnasında boru sisteminden kaynaklanan

kayıplar neticesinde borularda optimum yalıtım kalınlığı hesaplanabilmektedir [17,21,22]. Bu durumda,

bölgesel ısıtma için boru sisteminin yıllık ısı kaybı, ısıtma derece günler kullanılarak aşağıdaki eşitlikte

belirlenebilir.

Q A 86400 IDG U

(10)

Boru sistemdeki kayıplar için yıllık enerji gereksinimi, yıllık ısı kaybının ısıtma sisteminin verimine (ηıs)

bölünerek

Eg

86400 IDG U

ıs

(11)

ve bölgesel ısıtmadaki borulardan kaynaklanan kayıplar için yıllık yakıt tüketimi ise

m yakıt

86400 IDG U

H alt ıs

(12)

şeklinde hesaplanabilir. Burada; Halt yakıt tipine bağlı olarak yakıtın alt ısıl değeridir.

Bölgesel ısıtmadaki boru sisteminden kaynaklanan kayıplar nedeniyle oluşan yıllık toplam enerji maliyeti

5

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

(Cyakıt) aşağıdaki ifade ile bulunabilir.

C yakıt

86400 IDG U C Y

H alt ıs

(13)

Burada; CY yakıt tipine dayanarak yakıtın birim maliyetidir.

Birim hacimdeki yalıtım malzemesinin maliyeti (CYal) için toplam yalıtım malzemesi maliyeti aşağıdaki

eşitlik kullanılarak hesaplanabilir.

(14)

C yalıtım C Yal V

Burada; V

2

2

r2 r1 L yalıtımda kullanılan malzemenin hacmidir.

4

Birçok termal sistemlerde ekipmanların çalıştırılması için harcanan enerji miktarı yıldan yıla önemli

derecede değişmez. Bu durumda yaşam döngüsü maliyet (YDM) analizi, Ref. [23]’te sunulan metot

kullanılarak hesaplanılabilir. Bu referanstaki YDM analizi iki ekonomik terimin toplamı olarak

düşünülür. İlk ifade (F) ilk yılki işletim maliyeti ile orantılı ve ikinci ifade (E) ise sisteminin birinci

maliyeti ile orantılıdır.

YDM P1 F P2 E

(15)

Birinci terim (P1), ilk yıl için yakıt fiyatına ömür yakıt fiyatının oranıdır. P1’in en düşük değeri, ortalama

yakıt fiyatlarının yüksek olduğunu gösterir. Bu potansiyel ortalama yakıt kazancının belirlenmesi

açısından önemlidir. P1, aşağıda ifade edildiği gibi enflasyon oranı (d), faiz oranı (i) ve ömür süresi (N)

ile ilgili oranlardır.

Eğer i≠d ise P1

N

1 1 i

1

(d i) 1 d

(16)

Eğer i=d ise P1

N

1 i

(17)

İkinci terim (P2) ise yatırım miktarına yatırımın sonucu olarak giren ömürlük masrafların oranıdır. P2’nin

en yüksek değeri, yatırım en düşük ilk maliyete sahip olduğunda elde edilir. P2, aşağıdaki gibi ifade edilir.

P2 1 P1M s

Rv

(18)

1 d N

Burada; Ms başlangıçtaki ilk maliyete yıllık bakım ve işletme maliyetlerine oranı ve Rv ilk maliyete

perakende satış fiyatının oranıdır. Bu çalışmada bakım ve işletme maliyetlerinin olmadığı düşünülerek P2

değeri 1 olarak alınmıştır.

Bölgesel ısıtma için yalıtımlı boru sistemiyle taşınan ısının toplam maliyeti aşağıdaki eşitliklerle

hesaplanabilir.

(19)

C t P1C yakıt P2 C yalıtım

6

Keçebaş A.

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Yalıtım malzemesi kullanılmasıyla ömür süresi üzerinden toplam enerji tasarrufu, P1-P2 metodu yoluyla

aşağıdaki gibi formüle edilebilir.

S

86400 P1 IDG U C Y

P2 C Yal V

H alt ıs

(20)

Yalıtımlı boru sisteminin dış yarıçapı, Eşitlik (20)’nin minimize veya Eşitlik (19)’un maksimize

edilmesiyle belirlenebilir. Böylece r2’ye göre S veya Ct’nin türevi alınarak sıfıra eşitlenir. Sonra Matlab

optimization Toolbox kullanılarak optimum yalıtım kalınlığı ( ins ) elde edilir. Burada ins r2 r1 ’dir.

Geri dönüş süresini bulma yolunda ise Eşitlik (16) veya (17)’deki durumlardan biri için P1 seçilir. Eşitlik

(20)’de seçilen P1 yerleştirilerek sıfıra eşitlenir. Buradan geri dönüş süresi (Ngd) hesaplanmış olur

[17,21,22].

3. BULGULAR ve TARTIŞMA

Bu çalışmada, yaşam döngüsü maliyet (YDM) analizi boru yalıtım ve enerji tüketim maliyetlerini içeren

toplam maliyeti en aza indiren optimum yalıtım kalınlığı, enerji tasarrufu ve geri ödeme süresini tahmin

etmek amacıyla yapılmıştır. Bu analiz yalıtım uygulamalarında çok fazla kullanılmaktadır. Bu nedenle,

bölgesel ısıtmanın boru sisteminde farklı boru çapları için optimum yalıtım kalınlığı, Tablo 1 ve 2’de

verilen parametreler kullanılarak Afyonkarahisar ili ısı yükleri için hesaplanmıştır. Ayrıca farklı derece

günler için boru çapı ve yakıt kullanımından kaynaklanan optimum yalıtım kalınlığı, enerji tasarrufları ve

geri ödeme süreleri de araştırılmıştır.

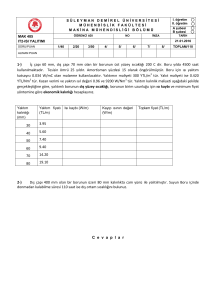

Tablo 1. Bu çalışmada kullanılan yakacak yakıtlar ve bazı özellikleri [24].

Yakıt

Maliyet

Halt

ηıs

Kömür

Doğal gaz

Fuel-oil

Jeotermal a

0,8000 (TL/kg)

0,8299 (TL/m3)

2,8800 (TL/kg)

0,5114 (TL/m3)

29,260 x 106 J/kg

34,485 x 106 J/m3

41,278 x 106 J/kg

80,928 x 106 J/m3

%65

%93

%80

%38

a

Değerler güncellenerek Ref. [25]’ten alınmıştır.

Tablo 2. Boru sisteminde kullanılan paslanmaz çelik borunun bazı özellikleri.

Nominal boru ebadı

(mm)

(inç)

50

2

100

4

150

6

200

8

Dış çap, R1

(mm)

60,3

114,3

168,3

219,1

Et kalınlığı, t

(mm)

3,91

6,02

7,11

8,18

Ağırlık sınıfı

Sch No

STD

STD

STD

STD

40

40

40

40

Birim ağırlık

(kg/m)

5,44

16,07

28,26

42,55

Not: Paslanmaz çelik boru (ANSI B 36.10) için yoğunluk, erime noktası ve iletkenlik katsayısı sırasıyla 7,99 g/cm3, 13711399 °C ve 16.2 W/m K’dır.

Optimum yalıtım kalınlığı hesabında öncelikle incelenecek yerin ısıtma derece gün değerinin belirlenmesi

gereklidir. Afyonkarahisar Metoroloji Bölge Müdürlüğü’nden alınan günlük ortalama sıcaklık verileri ile

denge sıcaklığı 18 ºC alındığında Afyokarahisar için 2828 °C-gün olarak elde edilmiştir. Çalışmada

yalıtım malzemesi olarak 30 kg/m3 yoğunluk, 0,032 W/m K ısı iletkenlik katsayısı ve 157 TL/m3 birim

fiyatına sahip ekstrüde polistiren (XPS) kullanılmıştır. Türkiye’nin mevcut durumuna göre enflasyon ve

faiz oranları sırasıyla % 10,43 ve 12 olarak alınmıştır. Boru yalıtımı için ömür süresi 20 yıl olarak kabul

edilmiştir. Ayrıca, sabit parametreler olarak boru içi ortalama sıcak su sıcaklığı 80 °C ([90+70]/2) ve boru

sisteminin ortalama dış yüzey sıcaklığı (Tms) 93 °C’dir. Boru sistemi içindeki sıcak su ve dışındaki

havanın hızları sırasıyla 0,8 ve 0,2 m/s olarak alınmıştır.

7

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

(a) Ø50 mm

(b) Ø200 mm

Şekil 2. Farklı boru çapları için yalıtım kalınlığına bağlı yıllık toplam maliyet değişimi.

Bölgesel ısıtmada yalıtılmış bir boru sisteminde taşınan sıcak su için toplam ısıtma maliyetlerini etkileyen

iki parametre vardır. Bu parametreler yalıtım ve enerji maliyetleridir. Boru sisteminde yalıtım kalınlığının

artmasına bağlı olarak ısı kaybı azalır. Bu yüzden birim uzunluktaki boru sisteminde taşınan suyu ısıtmak

için gerekli enerji ihtiyacı azalır ve toplam maliyet düşer. Ancak yalıtım kalınlığının gereğinden fazla

arttırılması yalıtım maliyetini arttırır. Bu durumda yüksek yalıtım maliyeti nedeniyle belli bir noktadan

sonra toplam maliyet artmaya başlar. Toplam maliyetin minimum olduğu bu nokta optimum yalıtım

kalınlığı değeri olarak ifade edilmektedir. Afyonkarahisar ilinde XPS yalıtımı için yalıtım kalınlığına göre

yıllık maliyetin değişimi Şekil 2’de gösterilmiştir. Şekil 2’de görüldüğü gibi toplam maliyet belirli bir

değere kadar azalmakta ve bu değerden sonra artmaktadır. Toplam maliyetin minimum olduğu değer

optimum yalıtım kalınlığını vermektedir. Buradaki optimum yalıtım kalınlığı Ø50 ve Ø200 mm borular

için sırasıyla 0,170 ve 0,212 m olarak tespit edilmiştir. Diğer taraftan, yalıtım maliyeti düz duvar yalıtımı

uygulamalarında yalıtım kalınlığı ile doğrusal artmaktadır. Ancak bu durum Şekil 2’de görüldüğü gibi

boru yalıtımındaki silindirik geometri nedeniyle doğrusal olarak artmamaktadır.

Şekil 3. Doğal gaz yakıtı için yalıtım kalınlığına bağlı enerji tasarrufu değişimi.

Bölgesel ısıtma sistemlerindeki boru yalıtımı enerji tasarrufu için yapılmaktadır. Dünya üzerindeki enerji

sıkıntısı düşünülürse ne kadar önemli olduğu ortadadır. Boru yalıtımında yalıtım kalınlığı artarken enerji

tasarrufunun düşmeye başladığı noktada optimum yalıtım kalınlığı elde edilmiş olur. Yani enerji tasarrufu

optimum yalıtım kalınlığında maksimum değeri alır. Bu durum Afyonkarahisar ilinde çeşitli boru çapları

için Şekil 3’te gösterilmektedir. Ayrıca boru çapları büyüdükçe enerji tasarrufunun da arttığı

8

Keçebaş A.

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

görülmektedir. Şekilden küçük çaplı borulara göre büyük çaplı borularda yapılan yalıtım ile daha çok

enerji tasarrufu yapılabileceği anlaşılabilir. Fakat pompalama masrafları hesaba katılmadığı için böyle bir

sonucun ortaya çıkması mümkün olmuştur. Pompalama maliyetleri; pompalama sistemi verimi, elektrik

maliyeti, sistem basınç istekleri ve pompa kapasite kontrolü gibi ana nedenler yüzünden etkilenir. Bu da

pompalama maliyetini arttırdığı için büyük çaplı borularda yalıtımın çekicililiğini azaltmaktadır.

Şekil 4. Ø100 mm boru için yalıtım kalınlığına bağlı enerji tasarrufu değişimi.

Şekil 4’te ise Afyonkarahisar ilindeki farklı yakıt türleri için Ø100 mm’lik bir boruda yalıtım kalınlığının

yıllık enerji tasarrufuna etkisi görülmektedir. Şekilde görüldüğü gibi en fazla yıllık enerji tasarrufu fueloil yakıtının kullanılması halinde görülürken en az tasarruf ise jeotermal enerji için elde edilmiştir. Bu

durumda yıllık enerji tasarrufu yakıtın maliyeti ile doğru orantılıdır. Dolayısıyla yüksek maliyetli yakıt

kullanıldığında enerji tasarrufu daha önemli hale gelmektedir.

(a)

(b)

Şekil 5. Çeşitli yakacak yakıtlar için nominal boru ebadı ile optimum yalıtım kalınlığının değişimi.

Isıtma sektöründe bölgesel ısıtmanın kurulmasını düşündüren ana sebeplerden biri ise yüksek ilk kurulum

maliyetidir. Bu maliyetin çoğu boru hatlarının kurulumu ile ilgilidir. Buradaki maliyetin düşürülmesi

ancak iyi düşünülmüş boru tesisatı projeleri ile gerçekleştirilebilir. Bölgesel ısıtmanın boru hattının

maliyetlerini uzun vadede düşünülürse boru yalıtımı ile de maliyetler düşürülerek enerji tasarrufları

sağlanabilir. Şekil 5 (a)’da çeşitli yakıt türleri kullanıldığında nominal boru ebatları için optimum yalıtım

kalınlıklarının değerleri verilmiştir. Afyonkarahisar ilindeki bir bölgesel ısıtmada tüm boru çaplarında en

düşük optimum yalıtım kalınlığı jeotermal enerji kullanılması durumunda olmaktadır. En yüksek ise fuel9

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

oil yakıtı içindir. Şekil 5 (b)’de ise nominal boru ebatlarının optimum yalıtım kalınlığı ile değişimi

gösterilmiştir. Burada boru çapı arttıkça yalıtım kalınlığı artmaktadır. Fakat daha büyük çaplı boruların

optimum yalıtım kalınlıkları birbirlerine yaklaşmaktadır. Bu ise büyük çaplı borularda akış kapasitesi ile

karşılaştırıldığında boru dış yüzey alanının azalması gerçeği ile ilişkilidir. Bu ilişki boru sistemi üzerinden

geçen sıcak suyun ısı kayıplarını azaltır. Bu durumda bütün büyük çaplı borular için aynı optimum

kalınlıkta yalıtım malzemesi kullanılabileceği sonucu çıkarılabilir. Bu şekilde en yüksek optimum yalıtım

kalınlığı ile Ø200 mm çaplı boruya aittir. Mesela kömür yakıtı için Ø200 mm’lik borunun optimum

yalıtım kalınlığı 0,236 m’dir. Yukarıdaki durumdan dolayı Ø300 mm’lik boru içinde aynı yalıtım

kalınlığı kullanılabilir.

Şekil 6. Çeşitlik yakıtların kullanılması durumunda nominal boru çapı için enerji tasarrufu miktarları.

Afyonkarahisar ilinde bölgesel ısıtmada kullanılabilecek çeşitli yakıtlara göre optimum yalıtım

kalınlıklarda nominal boru ebatları için enerji tasarruf miktarları Şekil 6’da verilmiştir. Burada boru

çapları arttıkça tasarruflar artmaktadır. En iyi tasarruf tüm çaplarda fuel-oil kullanıldığında elde

edilmiştir. Bölgesel ısıtma sisteminde kömür yakılan bir sistem için yalıtım nedeniyle 20 yılın sonunda

enerji maliyetinden sağlanan tasarruf %43 olacaktır.

Şekil 7. Çeşitlik yakıtların kullanılması durumunda nominal boru çapı için geri dönüş süreleri.

Yapılan yatırımın geri ödeme süresi de önemli parametrelerden biridir. Şekil 7’de Afyonkarahisar ilinde

nominal boru çapları için geri dönüş süreleri verilmiştir. Bu şekilden en kısa geri dönüş süresi küçük çaplı

borularda doğal gaz iken büyük çaplı borularda fuel-oildir. Ø100 mm boruda uygulanacak yalıtımın geri

10

Keçebaş A.

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

ödeme süresi doğal gaz için 0,773 yıl iken kömür için 1,334 yıl çıkmaktadır.

Bu çalışmadaki YDM analizi Türkiye’nin en soğuk şehirlerden biri olan Afyonkarahisar için

gerçekleştirilmiştir. Fakat çalışmada kullanılan nominal boru ebatları farklı iklim bölgelerine sahip diğer

şehirlerde de kullanılabilmektedir. Bu nedenle çalışma genişletilmiştir. Yapılan hesaplamalarda

Afyonkarahisar ili için IDG 2828 °C-gün olarak alınmıştı. IDG değerleri iklim koşullarına göre oldukça

değişkenlik göstermektedir. Bu durumda IDG’nin büyük değerleri çok soğuk iklim bölgelerini ifade

etmektedir. IDG değerlerinde yani enerji ihtiyacındaki bu değişim, optimum yalıtım kalınlığını da önemli

ölçüde etkilemektedir. Ele alınan çalışma sürekli rejim şartlarının dikkate alındığı derece günler ile

mukayese edilmiştir. Bunun için, farklı yakıt türleri ve nominal boru ebatlarına göre optimum yalıtım

kalınlığı, yıllık enerji tasarrufu ve geri dönüş süresi, derece-gün ve YDM analizine göre hesaplanarak elde

edilen sonuçlar Tablo 3’te verilmiştir. Tablodan görüldüğü gibi bu çalışmadaki analize göre elde edilen

sonuçların derece-gün yöntemi ile elde edilen sonuçlar ile uyumlu olduğu anlaşılmaktadır. Ancak derecegün yöntemi ile hesaplamaların yapılması durumunda, optimum yalıtım kalınlığı ve yıllık tasarruf

değerlerinde artış olurken geri ödeme sürelerinde ise azalma olmuştur. Fuel-oil yakıtından elde edilen

yıllık tasarruf kömür yakıtına göre 2 kat iken diğer iki yakıt türüne göre hemen hemen 5,5 kat daha fazla

olmuştur. En düşük geri ödeme süresi ise yine fuel-oil yakıtı için elde edilmiştir.

Tablo 3. Çeşitli yakıtlar ve boru ebatları için farklı derece günlerde optimum yalıtım kalınlığı, enerji

tasarrufu ve geri dönüş süreleri.

Nominal boru ebadı

Fuel-oil

Isıtma derece günler (IDG)

1000

2000

3000

4000

Optimum yalıtım kalınlığı (m)

0,16

0,20

0,23

0,26

Ø50 mm

0,18

0,24

0,28

0,31

Ø100 mm

0,20

0,26

0,31

0,34

Ø150 mm

0,21

0,28

0,33

0,37

Ø200 mm

Enerji tasarrufu (TL/m)

137,91

169,69

258,11

347,22

Ø50 mm

206,57

307,82

467,32

627,86

Ø100 mm

266,28

439,72

666,96

895,54

Ø150 mm

272,43

556,90

844,25 1133,21

Ø200 mm

Geri dönüş süresi (yıl)

0,68

0,82

0,73

0,67

Ø50 mm

0,72

0,74

0,64

0,58

Ø100 mm

0,76

0,70

0,61

0,55

Ø150 mm

0,91

0,69

0,59

0,53

Ø200 mm

Kömür

5000

6000

1000

2000

3000

4000

5000

6000

0,29

0,34

0,38

0,40

0,31

0,37

0,40

0,43

0,12

0,14

0,15

0,16

0,15

0,18

0,19

0,21

0,17

0,21

0,23

0,25

0,20

0,23

0,26

0,28

0,21

0,25

0,28

0,30

0,23

0,27

0,30

0,32

436,81

789,12

1125,03

1423,27

526,77

950,91

1355,21

1714,14

64,92

97,16

125,21

127,64

79,43

144,62

206,99

262,45

121,25

220,29

314,94

399,05

163,47

296,58

423,70

536,64

205,97

373,30

533,02

674,90

248,68

450,33

642,75

813,64

0,63

0,54

0,51

0,49

0,60

0,51

0,48

0,46

0,87

0,96

1,03

1,24

1,04

0,96

0,93

0,93

0,91

0,83

0,80

0,79

0,83

0,75

0,71

0,70

0,78

0,69

0,66

0,64

0,74

0,65

0,61

0,60

Tablo 3. Tablonun devamı.

Nominal boru ebadı

Doğal gaz

Isıtma derece günler (IDG)

1000

2000

3000

Optimum yalıtım kalınlığı (m)

Ø50 mm

0,09

0,12

0,14

Ø100 mm

0,10

0,14

0,17

Ø150 mm

0,11

0,16

0,19

Ø200 mm

0,12

0,17

0,20

Enerji tasarrufu (TL/m)

Ø50 mm

22,86

47,69

73,02

Ø100 mm

22,65

87,08

133,01

Ø150 mm

42,06

124,84

190,42

Ø200 mm

60,65

158,46

241,48

Geri dönüş süresi (yıl)

Ø50 mm

1,57

1,23

1,07

Ø100 mm

2,39

1,15

0,99

Ø150 mm

2,01

1,13

0,96

Ø200 mm

1,85

1,14

0,96

Jeotermal

4000

5000

6000

1000

2000

3000

4000

5000

6000

0,16

0,19

0,21

0,23

0,18

0,21

0,23

0,25

0,19

0,23

0,25

0,27

0,07

0,08

0,09

0,10

0,10

0,12

0,13

0,14

0,12

0,14

0,16

0,17

0,13

0,16

0,18

0,19

0,15

0,18

0,19

0,21

0,16

0,19

0,21

0,22

98,64

179,39

256,60

325,23

124,44

226,07

323,17

409,47

150,40

272,97

390,04

494,06

14,22

13,90

26,13

37,90

29,87

54,70

78,56

99,85

45,88

83,80

120,14

152,51

62,10

113,22

162,17

205,72

78,46

142,87

204,49

259,29

94,93

172,68

247,03

313,13

0,97

0,89

0,86

0,85

0,91

0,82

0,79

0,78

0,86

0,77

0,74

0,72

1,86

2,87

2,43

2,26

1,44

1,37

1,36

1,37

1,24

1,17

1,15

1,15

1,13

1,05

1,02

1,02

1,05

0,96

0,94

0,93

0,99

0,90

0,87

0,86

11

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

Bu çalışma ışığında farklı iklim bölgelerine sahip şehirler için de pratik uygulamalar yapılabilir. Örneğin

İstanbul (IDG=1865), Ankara (IDG=2677), Afyonkarahisar (IDG=2828) ve Erzurum (IDG=4827)’da

yapılması düşünülen bölgesel ısıtma sistemi boru hattı için optimum yalıtım kalınlığı, enerji tasarrufu ve

geri dönüş sürelerini Tablo 3 kullanılarak hesaplanabilir. Bunun için interpolasyon (ara değer bulma)

işlemi kullanılır. Ayrıca bu şehirlerin IDG değerleri Ref. [26]’dan alınmıştır. Bölgesel ısıtma sisteminde

kömür yakıtı kullanıldığını kabul ederek Ø100 mm çapındaki boru için İstanbul, Ankara, Afyonkarahisar

ve Erzurum’da sırasıyla 0,17, 0,20, 0.20 ve 0,25 m optimum yalıtım kalınlığı kullanılabilir. Enerji

tasarrufları sırasıyla 134,47, 195,77, 207,22 ve 359, 99 TL/m’dir. Geri dönüş süreleri ise 0,99, 0,86, 0,85

ve 0,70 yıl olarak bulunabilir. Burada Ankara ile Afyonkarahisar’ın tüm değerleri birbirine yakındır. Bu

iki ilde yapılan bölgesel ısıtma boru hattındaki tüm borularda aynı yalıtım kalınlıkları kullanılabilir. Bu

durum derece günün optimum yalıtım kalınlığı üzerine ne kadar etkili olduğunu göstermektedir. Ayrıca,

Erzurum için enerji (kömür) maliyeti önemli miktarda olduğundan yalıtımla yapılacak tasarruf da o

ölçüde büyük olmakta ve yatırımın geri ödeme süresi kısalmaktadır.

4. SONUÇ ve ÖNERİLER

Bölgesel ısıtma boru hatlarının termal performansını modelleme; boru sisteminin enerji tasarrufu, enerji

talepleri, çevre konforu ve kontrolü gibi sorunları tasarlama ve analiz etmedeki teknikleri bulmak için çok

önemlidir. Sıcak su dağıtım hatlarındaki yalıtım, boru ve tabakaları gibi yapı elemanlarından ısı

kayıplarını en aza indirmek amacıyla yapılır. Bu çalışmada, Afyonkarahisar ilindeki bölgesel ısıtma boru

hatları için farklı enerji kaynakları (kömür, doğal gaz, fuel-oil ve jeotermal enerji) kullanıldığında çeşitli

boru çaplarındaki optimum yalıtım kalınlıkları, 20 yıllık ömür süresi için enerji tasarrufları ile geri dönüş

süreleri hesaplanmıştır. Borulardaki yalıtım malzemesi olarak ekstrüde polistiren (XPS) kullanılmıştır.

Ekonomik parametreler dikkate alınarak yaşam döngüsü maliyet analizine göre hesaplamalar yapılmıştır.

Ayrıca farklı derece günler için de boru çapı ve yakıt kullanımından kaynaklanan optimum yalıtım

kalınlığı, enerji tasarrufları ve geri ödeme süreleri de araştırılmıştır. Çalışmada Afyonkarahisar ilinde

farklı yakacak yakıtlar ve boru nominal ebatlar için optimum yalıtım kalınlığı 0.122 ile 0,318 m arasında,

enerji tasarrufu 72,88 ile 639,24 TL/m arasında ve geri dönüş süresi 0,73 ile 1,33 yıl arasında değişmiştir.

Afyonkarahisar ilindeki bir bölgesel ısıtmada tüm boru çaplarında en düşük optimum yalıtım kalınlığı

jeotermal enerji iken en yüksek fuel-oil yakıtı içindir. Çalışmadaki küçük çaplı borulara göre büyük çaplı

borularda yapılan yalıtım ile daha çok enerji tasarrufu yapılabilmektedir. Ayrıca, büyük çaplı borular için

aynı optimum kalınlıkta yalıtım malzemesi kullanılabilir. En fazla yıllık enerji tasarrufu fuel-oil yakıtının

kullanılması halinde görülürken en az tasarruf ise jeotermal enerji için elde edilmiştir. En kısa geri dönüş

süresi küçük çaplı borularda doğal gaz iken büyük çaplı borularda fuel-oildir. Derece-gün yöntemi ile

hesaplamaların yapılması durumunda, optimum yalıtım kalınlığı ve yıllık tasarruf değerlerinde artış

olurken geri ödeme sürelerinde ise azalma olmuştur. Farklı yakıt türleri için yapılan optimum yalıtım

kalınlığı hesaplamalarına göre, fuel-oil ve kömür en çok tercih edilen yakıt türleridir. Ancak yakıt

artıklarının neden olduğu çevre kirliliği de göz önüne alındığında, jeotermal enerjinin kullanımı daha

uygun ve ekonomiktir. Ayrıca bu çalışmadaki gibi kısa zamanda boru çaplarına uygun optimum yalıtım

kalınlığını belirleyebilecek tablolar ve kartlar hazırlanması önerilebilir. Bu sayede ekonomi ve zamandan

da kazanç sağlanabilir. Sonuç olarak, bu çalışma Türkiye’de boru yalıtımı konusunda çalışan insanlar için

bölgesel boru hatlarında yalıtım malzemelerinin daha iyi tasarım, analiz ve seçim için etkili bir rehber

olacaktır. Birde bölgesel ısıtma boru hatlarında uygun boru boyutlarının ve en uygun kalınlıkta yalıtım

malzemelerinin seçimi ile ekonomik avantajlar sağlanacaktır.

5. SİMGELER ve KISALTMALAR

A

Ad

Ad

Ai

Borunun toplam yüzey alanı (m2)

Boru sisteminin son tabakasının dış yüzey alanı (m2)

Boru sisteminin yalıtımdan sonraki son tabakasının dış yüzey alanı (m2)

Borunun iç yüzey alanı (m2)

12

Keçebaş A.

CY

Cyakıt

CYal

Cyalıtım

Ct

d

Eg

Halt

hd

hi

i

IDG

ki

ky

L

myakıt

N

Np

P1

P2

QA

Qp

Rb

Rb,y

Rb,y-sız

S

Tb

Td

Tms

Tsa

Tts

U

V

YDM

δins

ΔT

ΔU

ηıs

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Yakıtın birim maliyeti ($/kg, $/m3, $/kW h)

Yıllık toplam enerji maliyeti ($)

Birim hacimdeki yalıtım malzemesinin maliyeti ($/m3)

Toplam yalıtım malzemesi maliyeti ($)

Toplam maliyet ($)

Enflasyon oranı (%)

Boru sistemdeki kayıplar için yıllık enerji gereksinimi (W)

Yakıtın alt ısıl değeri (J/kg, J/m3, J/kW h)

Boru sisteminin dış yüzeyi için ısı taşınım katsayısı (W/m2 K)

Boru sisteminin iç yüzeyi için ısı taşınım katsayısı (W/m2 K)

Faiz oranı (%)

Isıtma derece günler (°C-gün)

Boru içersindeki sıcak suyun ısı transfer katsayısı (W/m K)

Yalıtım malzemesinin ısı transfer katsayısı (W/m K)

Boru sisteminin birim uzunluğu (m)

Yıllık yakıt tüketimi (kg, m3, kW h)

Ömür süresi (yıl)

Geri dönüş süresi (yıl)

İlk yıl için yakıt fiyatına ömür yakıt fiyatının oranı

Yatırım miktarına yatırımın sonucu olarak giren ömürlük masrafların oranı

Bölgesel ısıtma için boru sisteminin yıllık ısı kaybı (W)

Boru sisteminden meydana gelen ısı kayıpları (W)

Boru sisteminin toplam ısıl direnci (K/W)

Yalıtımlı boru sistemi tabakalarının toplam ısıl direnci (K/W)

Yalıtımsız boru sistemi tabakalarının toplam ısıl direnci (K/W)

Enerji tasarrufu ($)

Denge sıcaklık (K)

Dış ortam sıcaklığı (K)

Boru sisteminin ortalama dış yüzey sıcaklığı (K)

Günlük ortalama güneş hava sıcaklık (K)

Boru içersindeki sıcak suyun ortalama tasarım sıcaklığı (K)

Boru sistemi için toplam ısı transfer katsayısı (W/m2 K)

Yalıtım malzemesinin hacmi (m3)

Yaşam döngüsü maliyeti ($)

Optimum yalıtım kalınlığı (m)

Boru sisteminin iç ve dış tasarım sıcaklık farkı (K)

Yalıtımsız ve yalıtımlı boru sistemlerinin toplam ısı transfer katsayıları arasındaki fark

Isıtma sisteminin verimi (%)

6. KAYNAKLAR

1.

Kaynaklı, O., 2008, “A study on residential heating energy requirement and optimum insulation

thickness”, Renewable Energy, 33, 1164-1172.

2.

Stevens,

A.

2012,

“Steam

Pipe

Insulation,

Mechanical

Engineering,

http://www.raeng.org.uk/education/diploma/maths/pdf/exemplars_engineering/2_SteamPipe.pdf

[accessed on 23/2/2012].

3.

Sisman, N., Kahya, E., Aras, N., Aras, H., 2007, “Determination of optimum insulation thicknesses

of the external walls and roof (ceiling) for Turkey’s different degree-day regions”, Energy Policy, 35,

5151-5155.

4.

Pavlik, Z., Cerny, R., 2009, “Hygrothermal performance study of an innovative interior thermal

insulation system”, Applied Thermal Engineering, 29, 1941-1946.

5.

Uygunoğlu, T., Keçebaş, A., 2011, “LCC analysis for energy-saving in residential buildings with

different types of construction masonry blocks”, Energy and Buildings, 43, 2077-2085.

13

Teknolojik Araştırmalar: MTED 2012 (9) 1-14

Boru yalıtımında optimum yalıtım kalınlığının belirlenmesi…

6.

Kaur, J., Singh, S.P., Sawhney, R.L., Sodha, M.S., 1991, “Optimum layer distribution of a building

component”, International Journal of Energy Reserch, 15, 11-18.

7.

Al-Turki, A.M., Zaki, G.M., 1991, “Cooling load response for building walls comprising heat storage

and thermal insulation layers”, Energy Conversion and Management, 32, 235-247.

8.

Soylemez, M.S., Unsal, M., 1999, “Optimum insulation thickness for refrigeration applications”,

Energy Conversion and Management, 40, 13-21.

9.

Kecebas, A., Kayveci, M., 2010, “Effect on optimum insulation thickness, cost and saving of storage

design temperature in cold storage in Turkey”, Energy Education Science and Technology Part A

Energy Science and Research, 25, 117-127.

10. Zaki, G.M., Al-Turki, A.M., 2000, “Optimization of multi-layer thermal insulation for pipelines”,

Heat Transfer Engineering, 21, 63-70.

11. Wechsatol, W., Lorente, S., Bejan, A., 2001, “Tree-shaped insulated designs for the uniform

distribution of hot water over an area”, International Journal of Heat and Mass Transfer, 44, 31113123.

12. Kalyon, M., Sahin, A.Z., 2002, “Application of optimal control theory in pipe insulation”, Numerical

Heat Transfer Part A-Applications, 41, 391-402.

13. Sahin, A.Z., 2003, “Optimal insulation of ducts in extraterrestrial applications”, International Journal

of Energy Research, 28, 195-203.

14. Sahin, A.Z., Kalyon, M., 2004, “The critical radius of insulation in thermal radiation environment”,

Heat and Mass Transfer, 40, 377-382.

15. Öztürk, İ.T., Karabay, H., Bilgen, E., 2006, “Thermo-economic optimization of hot water piping

systems: A comparison study”, Energy, 31, 2094-2107.

16. Karabay, H., 2007, “The thermo-economic optimization of hot-water piping systems: A parametric

study of the effect of the system conditions”, Strojniski Vestnik-Journal of Mechanical Engineering,

53, 548-555.

17. Keçebaş, A., Alkan, M.A., Bayhan, M. 2011, “Thermo-economic analysis of pipe insulation for

district heating piping systems”, Applied Thermal Engineering, 31, 3929-3937.

18. Holman, J.P., 1992, “Heat transfer”, Seventh Edition, McGraw-Hill Book Co., New York.

19. ASHRAE, 1989, “Heat transfer”, Ashrae Handbook-Fundamentals, chapter 22, pp. 22.1-22.21,

Atlanta.

20. Afyonkarahisar Meteoroloji Bölge Müdürlüğü, 2012, Kişisel görüşme, Afyonkarahisar.

21. Başoğul, Y., Keçebaş, A., 2011, “Economic and environmental impacts of insulation in district

heating pipelines”, Energy, 36, 6156-6164.

22. Keçebaş, A., 2012, “Determination of insulation thickness by means of exergy analysis in pipe

insulation”, Energy Conversion and Management, 58, 76-83.

23. Duffie, J.A., Beckman, W.A., 2006, “Solar Engineering of Thermal Processes”, Third Edition, Wiley

Interscience, New York.

24. Teknik Yayıncılık A.Ş., 2012, “Yakıt fiyatları”, Tesisat Enerji Teknolojileri ve Mekanik Tesisat

Dergisi, http://www.tesisat.com.tr/ [Erişim tarihi: 20/03/2012].

25. Keçebaş, A, 2011, “Performance and thermo-economic assessments of geothermal district heating

system: A case study in Afyon, Turkey”, Renewable Energy, 36, 77-83.

26. Buyukalaca, O., Bulut, H., Yilmaz, T., 2001, “Analysis of variable-base heating and cooling degreedays for Turkey”, Applied Energy, 69, 269-283.

14