V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005

GENETİK ALGORİTMA ESASLI PCB MONTAJI OPTİMİZASYONU

Osman KULAK

Pamukkale Üniversitesi

İhsan Onur YILMAZ

Pamukkale Üniversitesi

Hans-Otto GÜNTHER

Berlin Teknik Üniversitesi

Özet

Çift montaj kafalı topla-ve-yerleştir makineleri otomatik PCB (printed circuit board) montajında kullanılan

yerleştirme makinesi tiplerinden birisini temsil etmektedir. Bu tip bir makine için işlemlerin montaj süresini en

aza indiren farklı genetik algoritmalar geliştirilmiştir. Bileşenlerin magazinlere atanması için iki farklı sezgisel

yöntem uygulanmıştır. Genetik algoritma, besleyici ataması (feeder assignment) ve bileşen yerleştirme sırası

(component placement sequence) ve montaj kafalarının çevrim sürelerinin dengelenmesi (gantry cycle time

balancing) problemlerini eş zamanlı olarak çözmektedir. Önerilen algoritmanın etkinliğini değerlendirmek için

farklı PCB’ler tasarlanmış ve deneyler gerçekleştirilmiştir.

Anahtar sözcükler: Genetik Algoritmalar, PCB Montajı, Topla-Ve-Yerleştir Makinesi

1. GİRİŞ

Günümüzde yaygın olarak kullanılan digital elektronik ürünlerin üretimi için PCB (printed circuit board) montajı

önemli bir üretim sürecidir. Modern PCB montajında farklı tipteki bileşenler, PCB’ler üzerinde daha önceden

belirlenmiş bölgelere ileri derecede otomasyona ve bilgisayara sahip makinelerin kullanımı ile yerleştirilirler

(Strauss, 1997). Ammons ve diğerlerine (1997) göre PCB montajının planlanması ve çizelgelenmesinde 3 ana

problem mevcuttur: (1) Çeşitli tipteki PCB’lerin gruplanarak PCB ailelerinin oluşturulması, (2) Bir makine

grubu çok yönlü makineler içerdiğinde, bileşen tiplerinin makinelere tahsis edilmesi, (3) Her bir yerleştirme

(placement) makinesinde bileşen besleyicilerin (component feeders) bileşen magazinindeki yerlere tahsis

edilmesi ve her bir makine ve PCB türü için yerleştirme işlemlerinin sıralanması. Tüm bu problemler birbirleri

ile oldukça ilişkilidir.

Endüstriyel üretim ortamının özelliklerine bağlı olarak, farklı montaj sistemi düzenlemeleri ve farklı hazırlık

süresi stratejileri kullanılmaktadır. Çeşit sayısı düşük, parti hacmi büyük PCB montajının gerçekleştirildiği

kitlesel üretim ortamında, herbir PCB türü için üretim süresini en küçükleyecek dizilimi sağlayacak hazırlık

işlemleri yapılır. Bu yayında belirtilen hazırlık stratejisi tek makinalı ortamda incelenmektedir. Bundan dolayı,

bu özellikteki bir üretim için eş zamanlı olarak, parça besleyicilerin magazindeki konumlarına atanması ve parça

yerleştirme işlemlerinin sırasının belirlenmesi problemlerinin çözülmesi gerekmektedir.

Bu çalışma, montaj yapabildiği bileşen tiplerinin aralığı gözönüne alındığında yüksek hızda ve yüksek derecede

esneklik sağlayan topla-ve-yerleştir makinelerine odaklanmaktadır. Şekil 1’de dönel (rotary) özelliğe sahip çift

montaj kafalı topla-ve-yerleştir makinesi görülmektedir. Bu makinenin çalışma prensibi aşağıda belirtildiği gibi

tanımlanabilir. Montaj süreci boyunca PCB sabit bir çalışma masasında bulundurulur ve bileşen besleyicileri için

sınırlı sayıda pozisyon (slot) bulunduran bileşen magazinlerinin tam ortasına yerleştirilir. Her bir besleyici

sadece tek bir tip parça içerir. Bu makinedeki her bir montaj kafası ayrı ayrı bir kızak (gantry) sisteminde

bulundurulur ve her biri belirli sayıda pipet (nozzle) içerir (tipik olarak 6 yada 12). İlk önce, başlangıç

noktasından ilk montaj kafası parça magazinine gider ve dönel adım hareketleri gerçekleştirerek çeşitli

besleyicilerden parçaları toplar. Daha sonra ilgili montaj kafası PCB tarafına geçer ve parçaları karttaki

konumları daha önceden tanımlı yerlere tek tek yerleştirir. Bu sırada diğer montaj kafası yanındaki magazinden

121

O. Kulak, İ. O. Yılmaz, H. O. Günther

ilk tur için parçaları toplar. İlk montaj kafası yerleştirme turunu tamamladıktan sonra magazine geri dönerken,

ikinci montaj kafası PCB tarafına geçer. İlk montaj kafası ilgili magazinden ikinci tur için parçaları toplarken,

ikinci montaj kafası ise PCB üzerinde konumları önceden belirlenmiş parçaları ilgili yerlere yerleştirir. Aynı

şekilde PCB üzerindeki tüm parçaların montajı tamamlanana kadar montaj kafaları birbiri ile uyumlu bir şekilde

topla-ve-yerleştir işlemlerini gerçekleştirirler. Parçaların montajı tamamlandıktan sonra montaj kafaları başlangıç

noktalarına dönerler.

Literatürde farklı tipteki montaj makineleri için bir çok çalışma olmasına rağmen, topla-ve-yerleştir

makinelerindeki işlemlerin optimizasyonuna yönelik çok az sayıda çalışma mevcuttur. Örneğin, Altınkemer ve

diğerleri (2000) topla-ve-yerleştir makinelerinin işlem sıralarının optimizasyonu için bir yöntem geliştirmiştir.

Bu yöntem, besleyici atama ve parça yerleştirme sıralaması problemlerini eş zamanlı çözebilmek için problemi

iki alt modele ayrıştıran Lagrange gevşetmesi (Lagrangean relaxation) içermektedir. Yine topla-ve-yerleştir

makinesinde işlemlerin optimizasyonu için üç adımlı sezgisel bir yaklaşım Grunow ve diğerleri (2004)

tarafından sunulmuştur. Farklı PCB montaj makinelerinin optimizasyonu için son yıllarda genetik algoritmaları

kullanan yöntemler de geliştirilmiştir. Khoo ve Ng (1998) PCB’lerin yarı-otomatik montajı için parça

yerleştirme sırasını ve mesafesini optimize eden prototip niteliğinde bir genetik algoritma geliştirmiştir. Bu

uygulamada hem besleyici atama problemi çözülmemiş hem de farklı problem hacimlerine sahip PCB’ler test

edilmemiştir. Hong ve diğerleri (2000) sıralı pipetli (beam type) yüzey montaj makinelerinde PCB montaj

zamanını en aza indirmek için genetik algoritma prensibine benzer çalışan biyolojik bağışıklık algoritmasını

(BIA - Biological Immune Algorithm) geliştirmiştir. Bu yöntem, problemi parça tiplerinin montaj kafalarına

atanması, parça tipi gruplarının oluşturulması, parça tipi gruplarının ataması ve parça gruplarının sıralaması

adımlarına ayrıştırmaktadır. Yine Loh ve diğerleri (2001) Quad IIIC makinesi için besleyici ataması ve parça

yerleştirme sırası problemlerini çözen bir genetik algoritma modeli geliştirmiştir. Geliştirilen yöntemin test

sonuçları Wong ve Leu (1993) tarafından geliştirilen WL-GA ile Rubinovitz ve Volovich (1994) tarafından

geliştirilen RV-GA genetik algoritmalarıyla karşılaştırılmış ve önerilen algoritmanın daha iyi performans

değerleri verdiği belirtilmiştir. Sun ve diğerleri (2005) sıralı pipetli çift montaj kafalı yüzey montaj makinesinde

işlemlerin optimizasyonu için genetik algoritma yaklaşımını da içeren bir yöntem sunmuştur. Bu çalışma, parça

yerleştirme sırası ve montaj kafası çizelgeleme problemlerinin çözümünü içermemektedir. Literatürde, dönel

montaj kafalı topla-ve-yerleştir makinesi işlemlerini genetik algoritmalar ile optimize etmeye çalışan bir çalışma

bilgimiz dahilinde mevcut değildir.

Şekil 1. Çift dönel montaj kafalı topla-ve-yerleştir makinesi

Genetik algoritma (GA) yöntemi, PCB montajındaki besleyici ataması ve parça yerleştirme sırası problemlerini

eş zamanlı olarak, genetik adaptasyon ve seçim prensipleri yardımıyla yüksek performansda çözme yeteneğine

sahiptir. Parça sayısının fazla olduğu PCB örneklerinde ise kromozomdaki gen sayısı artmakta ve genetik

algoritmaların performansı düşmektedir. Bu nedenle, literatürdeki çalışmalarda ya montajı yapılacak parça sayısı

düşük tutulmakta ya da sayının fazla olduğu durumlar için GA performansı düşük kalmaktadır. Bu çalışma ile

endüstriyel uygulamalarda kullanılan PCB örneklerini kabul edilebilir zaman içinde cözebilecek yeni GA

çözümleri sunulmaktadır.

122

V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005

2. GENETİK ALGORİTMA ESASLI PCB MONTAJ YÖNTEMİ

Genetik algoritmalar diğer klasik arama tekniklerinden farklı olarak, topluluk olarak adlandırılan başlangıç rassal

çözümler kümesi ile çözüme başlarlar (Gen ve Cheng, 1997). Mevcut problem için bir çözümü temsil eden

topluluktaki her bir birey kromozom olarak adlandırılır. Kromozomlar bir dizi kısımlardan oluşur ve her bir

kısım gen olarak ifade edilmektedir. Kromozomlar başarılı iterasyonlar vasıtası ile evrim geçirirler ve yeni

nesilleri oluştururlar. Her bir nesil ya da iterasyon için, topluluktaki her bir kromozom uygunluk fonksiyonu

(fitness function) ile değerlendirilir. Çocuk (offspring) olarak adlandırılan yeni kromozomlar hem çaprazlama

(crossover) operatörü kullanılarak mevcut nesildeki iki kromozomun eşleştirilmesi, hem de mutasyon (mutation)

kullanılarak bir kromozomun modifikasyonu ile ortaya çıkarılırlar. Aile (parent) kromozomlarının ve oluşturulan

çocukların bir kısmı uygunluk değerlerine göre seçilir. Geri kalanlar topluluk hacminin sabit tutulması için

elenir. Bu uygulama sonucunda yeni bir nesil oluşturulur. Belli bir iterasyon sonucunda ilgili probleme en iyi

çözüm üreten kromozom ortaya çıkmaktadır.

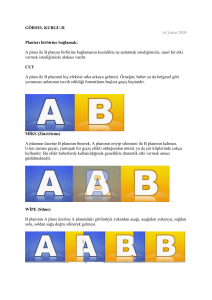

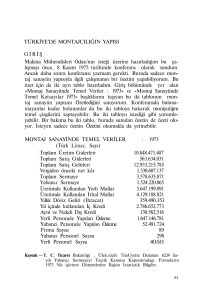

Kromozom Yapısı: PCB işlemlerinin optimizasyonu için geliştirilen GA kromozom yapısı iki kısımdan

oluşmaktadır. İlk kısım ilk montaj kafasının kullandığı magazin ve gerçekleştirdiği işlemleri içerirken, ikinci

kısım da diğer montaj kafasının kullandığı magazin ve gerçekleştirdiği işlemleri kapsamaktadır. Her iki kısımda

da besleyici ataması ve parçaların montaj sırası optimizasyonu eş zamanlı olarak gerçekleştirilmeye

çalışılmaktadır. Şekil 2’de çift montaj kafalı topla-ve-yerleştir makinesi işlemlerinin optimizasyonu için

geliştirilen kromozom yapısı gösterilmektedir.

1. Besleyici

Ataması

a1

a2

….

1. Kafa Parca

İşlem Sırası

as

b1

b2

….

2. Besleyici

Ataması

bn

a1

a2

….

2. Kafa Parca

İşlem Sırası

ak

b1

b2

….

bm

ai ve aj: Sırasıyla birinci ve ikinci magazin için atanan parça tipleri (i= 1,2,...,s ve j= 1,2,...,k)

bt ve bp: Sirasiyla birinci ve ikinci montaj kafasının montaj işlemleri sırası (t=1,2,..., n ve p=1,2,..,m)

Şekil 2. Kromozom yapısı

Başlangıç Topluluğunun Oluşturulması: Genetik algoritma, başlangıç topluluğu olarak bilinen ve rassal olarak

belirlenmiş büyük bir kromozom kümesi ile çözüme başlar. Çok iyi uygunluk değerine sahip bir kromozomun

başlangıç çözümünde üretilmesi rassallıktan dolayı oldukça zordur. Geliştirilen genetik algoritmada, başlangıç

topluluğu topluluk hacminin iki katı olarak alınmıştır.

Uygunluk Fonksiyonu: Her nesil için topluluktaki tüm kromozomlar uygunluk fonksiyonu ile değerlendirilirler.

Uygunluk değeri daha iyi olan kromozomlar yeni çocukları oluşturmak için eşleştirme havuzuna seçilirler.

Uygunluk değeri daha iyi olan kromozomların eşleştirilmesi GA’nın çözüme daha kısa zamanda ulaşmasını

sağlamaktadır. Geliştirilen GA’da uygunluk fonksiyonu PCB montajının toplam süresi olarak belirlenmiştir.

Tüm kromozomlar içinde en düşük montaj süresini veren kromozom en iyi çözüm olarak değerlendirilir.

Aile Seçimi: Eşleştirme prosesi ile seçilmiş aile kromozomlarından bir ya da daha fazla çocuk üretilmesi

amaçlanmaktadır. Her nesil için eşleştirme havuzu oluşturulmadan belirtilen süreç gerçekleştirilemez. Topluluk

içinden eşleştirme havuzuna seçilecek kromozomların belirlenmesi de GA’nın iyi performans vermesi açısından

oldukça önemlidir. Bu çalışmada, uygunluk değeri topluluğun ortalama uygunluk değerine eşit ya da daha iyi

olan kromozomlar eşleştirme havuzuna alınmaktadır. Çocukların oluşturulması için eşleştirme havuzundan aile

kromozom çiftlerinin belirlenmesinde kullanılan yöntemler rulet tekeri (roulette wheel), sıra esaslı

ağırlıklandırma (rank weighting) ve turnuva (tournament) metodlarıdır.

Genetik Algoritma Operatörleri: Genetik operatörler kullanılarak, uygunluk değeri daha iyi yeni çocuk

kromozomların oluşturulması amaçlanmaktadır. Bu amaç doğrultusunda çeşitli çaprazlama ve mutasyon

operatörleri kullanılmaktadır.

Çaprazlama operatörü, iki aile kromozomun özelliklerini birleştirerek daha iyi uygunluk değerine sahip

çocukların bulunması için kullanılmaktadır. Literatürde bir çok çaprazlama operatörü çeşidi sunulmuştur. Bu

çalışmada, sıra çaprazlama (order crossover - OX), pozisyon esaslı çaprazlama (uniform(position)-based

crossover), kısmı ilişkilendirilmiş çaprazlama (partially mapped crossover - PMX) ve çevrim çaprazlama (cycle

crossover - CX) yöntemleri uygulanmış ve test edilmiştir. İlgili çaprazlama yöntemleri ile ilgili detaylı bilgi Gen

ve Cheng (1997)’de bulunabilir.

123

O. Kulak, İ. O. Yılmaz, H. O. Günther

Mutasyon, GA yönteminin çözüm arama sürecinde tüm arama bölgelerine girişini sağlayan önemli bir

operatördür. Geliştirilen yöntem iki nokta değiş tokuş (swap), ters çevirme (inversion), sola kaydırma (left

rotation), sağa kaydırma (right rotation) ve karışık (mixed) mutasyon operatörlerini içermektedir. Karışık

operatör yaklaşımında ilk 4 yöntemden birisi rassal olarak seçilmekte ve ilgili nesil için seçilen bu operatör

kullanılmaktadır. Böylece değişik nesiller için farklı mutasyon operatörleri kullanılabilmektedir.

Sonlandırma Koşulu: GA iterasyonlarını sonlandırmak için uygunluk fonksiyonu değeri ve üst zaman sınırı

olmak üzere eş zamanlı iki sonlandırma koşulu kullanılmaktadır. Eğer mevcut topluluktaki ortalama ve en iyi

uygunluk fonksiyonu değerleri bir sonraki topluluktaki ilgili değerlere belirli bir iterasyon sayısı süresince eşit

kalıyorsa GA arama süreci sonlandırılır. Ayrıca her bir deneyin gerçekleşme süresini kontrol altında tutmak için

üst zaman sınırı da belirlenmektedir.

3. ÇİFT MONTAJ KAFALI

GELİŞTİRİLEN YÖNTEMLER

TOPLA-VE-YERLEŞTİR

MAKİNELERİ

İÇİN

Çift montaj kafalı topla-ve-yerleştir makineleri her bir montaj kafası için birer magazine sahip olduğu için tüm

parça türü besleyicilerinin magazinlerden birisine atanması gerekmektedir. Bu atama problemini çözmek için iki

farklı strateji geliştirilmiştir. Bu yöntemlerden ilki, bir parça tipinin sadece tek bir magazine atandığı tek

besleyici atama yöntemidir. (Bölüm 3.1). Diğer yöntem ise bir parça tipinin iki magazine de atanabildiği çoklu

besleyici atama yöntemidir. (Bölüm 3.2).

3.1. Tek Besleyici Ataması

Besleyici atamasındaki ana düşünce her bir montaj kafası için iş yükü dengesinin sağlanmasıdır. Bu problemi

çözebilmek için geliştirilen ilk yöntemde bir parça tipi sadece tek bir magazine atanmaktadır. Bir magazine

atanan herhangi bir parça türüne ait tüm işlemler magazinle ilgili montaj kafası tarafından gerçekleştirilmektedir.

Belirtilen atama sezgiselinin uygulama adımları şunlardır:

Adım 1. PCB’deki parça türleri ve sayılarını belirle. Parça sayısına göre büyükten küçüğe tüm parçaları sırala.

Adım 2. Her bir parça türünün işlemleri itibariyle hangi magazine yakın olduğunu belirle.

Adım 3. Eğer iki magazinin iş yükü farkı pipet sayısından (6 yada 12) küçükse, belirlenen parça türlerini yakın

oldukları tarafa ata. Bu koşul sağlanmıyorsa iş yükü küçük olan tarafa ata.

Adım 4. Tüm parça türlerini herhangi bir magazine atanana kadar adım 3’e devam et.

Adım 5. Her bir montaj kafası için tur sayısının eşit olmaması durumunda, eğer mümkünse son turda fazla işlem

sayısına sahip montaj kafasından diğerine bu montaj kafasının son turundaki boşluğu aşmayacak şekilde atama

yap.

3.2. Çoklu Besleyici Ataması

Çoklu besleyici ataması yönteminin amacı her iki montaj kafası arasındaki iş yükü dengesini geliştirmektir. Bu

yöntem ile bir taraftan eşit işyükü dağılımı sağlanırken, diğer taraftan bir parça türü her iki magazine de

atanabildiği için fazla besleyici ihtiyacı ortaya çıkmakta ve bu da fazla yatırım maliyetine neden olabilmektedir.

Belirtilen dağıtım sezgiselinin uygulama adımları şu şekildedir:

Adım 1. PCB üzerindeki tüm montaj işlemleri için bölüm 3.3’de belirtilen yöntemle küçük kümeler oluşturulur.

Adım 2. Kümelerin yoğunluk merkez noktaları y ekseni boyunca birinci magazinden ikinci magazine doğru

sıralanır.

Adım 3. Tüm kümeler merkez noktası en yakın olan magazin ve bu magazinden parça toplayan montaj kafasına

atanır. Magazin ve ilgili montaj kafalarına eşit sayıda küme atanmadığında, eşitlik sağlanıncaya kadar fazla

küme atanmış magazinden en uzağındaki küme ya da kümeler diğer magazine atanir.

Adım 4: Atama sonrasında ilk montaj kafasına atanmış işlemlerin gerektirdiği parça türleri birinci magazini

oluştururken, diğer montaj kafasına atanmış işlemlerin gerektirdiği parça türleri de ikinci magazini oluşturur.

Atama sonucunda bir parça türü her iki magazinde de bulunabilir.

3.3. Kullanılan GA Yöntemleri

İş yükü dağıtımından sonra parça türleri ve işlemler bazında birinci montaj kafası ve birinci magazin

parçalarından oluşan ilk kısım kendi arasında, ikinci montaj kafası ve ikinci magazin parçalarından oluşan ikinci

kısım da kendi arasında olmak üzere atama gerçekleşir. Bu kısımda, atama sonrasında işlemlerin kromozom

üzerinde yerleştirilmesi şekline bağlı olarak üç farklı GA yöntemi oluşturulmuştur.

Tüm İşlemleri Bütün Olarak Dikkate Alan Yöntem: Şekil 2’de gösterildiği gibi, atama sonrasında montaj

kafalarına atanan tüm işlemler, kromozom üzerinde ilgili montaj kafasına ait işlem sırasının belirlendiği kısma

yerleştirilirler. GA işlemleri boyunca bu bölümler bütün olarak dikkate alınırlar.

Küçük İşlem Kümelerini Dikkate Alan Yöntem: Bu yaklaşım, birinci ve ikinci montaj kafasının gerçekleştireceği

işlemlerinin pipet sayısı (6 yada 12) miktarınca küçük kümelere ayrılmasını içermektedir. Küçük kümelerin

oluşturulması Ahmadi ve Osman (2005) tarafından geliştirilen yoğunluk tarama yapılandırma yöntemi (density

search construction method - DSCM) ile gerçekleştirilmektedir. DSCM’ye göre oluşturulan küçük kümeler,

124

V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005

kümelerin merkez noktaları değerleri gözönüne alınarak x ekseni boyunca sıralanırlar. Bu sıraya uygun olarak da

kromozom üzerinde yerleştirmeleri gerçekleştirilir.

Büyük İşlem Kümelerini Dikkate Alan Yöntem: Bu yaklaşım birinci ve ikinci montaj kafası işlemleri için ayrı

ayrı oluşturulan küçük kümelerden büyük kümelerin oluşturulması esasına dayanmaktadır. Küçük kümelerden

büyük kümelerin oluşturulması, kromozom üzerindeki işlem sıraları bölümleri, pipet sayısının (6 yada 12) katları

olacak şekilde 60 ile 96 arasında işlem içerecek şekilde bölümlere ayrılır.

4. SAYISAL İNCELEME

4.1. Deneysel Tasarım

Önerilen yöntemlerin performanslarını değerlendirmek için farklı PCB’lere yönelik sayısal testler bu bölümde

sunulmaktadır. GA yöntemlerini içeren bir yazılım Visual C++ .NET programlama dili kullanılarak kodlanmış

ve sayısal deneyler Athlon XP 1700+ GHz işlemci ve 512 MB RAM içeren bir bilgisayar yardımıyla

gerçekleştirilmiştir. Analizler boyunca, 12 pipetli çift yerleştirme montaj kafasına sahip topla-ve-yerleştir

makinesi göz önüne alınmıştır. Bu makineye ait özellikler tablo 1’de gösterilmektedir.

Sayısal deneyler için geliştirilen PCB’lerde işlem sayısı 240, 360 ve 480, her bir PCB’deki parça türü sayısı da

36 ve 60 olarak tanımlanmış ve bu şekilde toplam 6 adet PCB üretilmiştir. Her bir PCB için, bir parça türüne ait

montajı yapılacak parça sayısı ve herbirinin yerleştirme koordinatları düzgün dağılıma göre rassal olarak

oluşturulmuştur.

Tablo 1. Topla-ve-yerleştir makinelerinin özellikleri

X ve y eksenindeki hareket hızı (mm/s)

Montaj kafası dönüş hızı (s)

Parça yerleştirme süresi (s)

Parça alış süresi (s)

Başlangıç pozisyonu (mm olarak x ve y değerleri)

Makine işlem alanı boyutları (mm olarak x ve y değerleri)

Birinci besleyici pozisyonu (mm olarak x değeri)

Besleyici pozisyon sayısı

Pozisyon genişliği (mm)

Magazin y ekseni değeri (mm)

800,0

0,05

0,04

0,04

10,0

1000,0

100,0

100

8,0

100,0

GA yöntemlerinden etkin sonuçlar elde edebilmek için GA işlem parametrelerinin seçimi oldukça önemlidir.

Gerçekleştirilen ilk deneyler sonucunda tablo 2’de gösterilen parametreler belirlenmiştir. Bu parametreler

önerilen yöntemlerin karşılaştırılması için üretilen PCB’lerin analizinde kullanılacaktır.

Tablo 2. GA Parametreleri

Topluluk boyutu

Çaprazlama yöntemi

Çaprazlama oranı

Mutasyon yöntemi

Mutasyon oranı

Mutasyon stratejisi

Mutasyon azalma oranı

Aile seçim yöntemi

2000

Pozısyon esaslı

% 90

Ters çevirme

% 10

Üssel azalan

% 50

Rulet tekeri

4.2. Yöntemlerin ve Stratejilerin Karşılaştırılması

Gerçekleştirilen deneyler sonucunda büyük işlem kümelerini dikkate alan GA yöntemi, tüm işlemleri bütün

olarak dikkate alan GA yönteminden daha kısa sürede daha iyi sonuçlar elde etmiştir. Kücük işlem kümelerini

dikkate alan GA yöntemi ise diğer iki yöntemden de daha kötü sonuçlar vermiştir. Bu nedenle tablo 3’de

gösterilen stratejilerin karşılaştırılması büyük işlem kümelerini dikkate alan GA sonuçları ile yapılmaktadır.

Tablo 3’deki değerler her bir PCB örneğinin 8 defa çalıştırılıp en iyi değerin seçilmesi ile elde edilmiştir.

125

O. Kulak, İ. O. Yılmaz, H. O. Günther

Tablo 3. GA yöntemlerinin karşılaştırılması

PCB

(parça,tür)

(240,36)

(240,60)

(360,36)

(360,60)

(480,36)

(480,60)

Montaj

süresi(s)

32,74

32,81

48,19

47,84

63,79

63,54

Tek besleyici ataması

Hesap

Besleyici

süresi(s)

sayısı

1117

36

2097

60

5817

36

3734

60

7580

36

9872

60

İşyükü

(kafa 1/ 2)

115/125

114/126

175/185

174/186

238/242

235/245

Montaj

süresi(s)

30,95

30,36

44,77

44,87

59,64

60,37

Çoklu besleyici ataması

Hesap

Besleyici

İşyükü

süresi(s)

sayısı

(kafa 1/ 2)

4029

64

120/120

3712

106

120/120

7922

50

180/180

12051

71

180/180

14094

53

240/240

13056

76

240/240

Tablo 3’de görüldügü gibi çoklu besleyici ataması sonuçları diğer yönteme göre ortalama % 6 gelişme

göstermektedir. Bu yöntemde işyükünün eşit dağıtılması ve bu süreç içerisinde işlemlerin kendisine yakın olan

magazine atanması önceliği daha düşük montaj sürelerinin elde edilmesini sağlamıştır. Buna karşılık kullanılan

toplam besleyici sayısında belirli bir artış gözlenmektedir.

5. SONUÇ

Çift montaj kafalı topla-ve yerleştir makinasında PCB işlemlerinin montaj süresini en aza indiren üç farklı GA

yöntemi gerliştirilmiştir. Örnek PCB’ler ile gerçekleştirilen testler sonucunda büyük işlem kümelerini dikkate

alan GA yönteminin diğerlerine göre daha iyi sonuçlar verdiği belirlenmiştir. Ayrıca en iyi sonucu veren yöntem

kullanılarak besleyici atama stratejileri karşılaştırılmış ve geliştirilen GA kafaların çevrim sürelerini eş zamanlı

olarak dengelediğinden etkin sonuçlar elde edilmiştir.

6. KAYNAKÇA

AHMADI, S., OSMAN, I. H., 2005, “Greedy Random Adaptive Memory Programming Search for the

Capacitated Clustering Problem”, European Journal of Operational Research, 162, 30-44.

ALTINKEMER, K., KAZAZ, B., KÖKSALAN, M., MOSKOWITZ, H., 2000, “Optimization of Printed

Circuit Board Manufacturing: Integrated Modeling and Algorithms”, European Journal of Operations Research,

124, 409-421.

AMMONS, J. C., CARLYLE, M., CRANMER, L., DEPUY, G. W., ELLIS, K., MCGINNIS, L. F., TOVEY,

C. A., XU, H., 1997, “Component Allocation to Balance Workload in Printed Circuit Card Assembly Systems”,

IIE Transactions, 29, 265-275.

GEN, M., CHENG, R., 1997, “Genetic Algorithms and Engineering Design”, John Willey & Sons, Inc., New

York.

GRUNOW, M., GÜNTHER, H. O., SCHLEUSENER, M., YILMAZ, I. O., 2004, “Operations Planning for

Collect-and-Place Machines in PCB Assembly”, Computers & Industrial Engineering, 47, 409-429.

HONG, J., LEE, W., LEE, S., LEE, B., LEE, Y., 2000, “An Efficient Production Planning Algorithm for

Multi-Head Surface Mounting Machines Using the Biological Immune Algorithm”, International Journal of

Fuzzy Systems, 2 (1), 45-53.

KHOO, L. P., NG, T. K., 1998, “A Genetic Algorithm-Based Planning System for PCB Component

Placement”. International Journal of Production Economics, 54, 321-332.

LOH, T. S., BUKKAPATNAM, S. T. S., MEDEIROS, D., KWON, H., 2001, “A Genetic Algorithm for

Sequential Part Assignment for PCB Assembly”, Computers & Industrial Engineering, 40, 293-307.

RUBINOVITZ, J., VOLOVICH, D., 1994, “Genetic Algorithm for the Robotic Assembly Plan Problem”,

SME Technical Paper MS940200.

STRAUSS, R., 1997, “Surface Mount Assembly”. Oxford ve diğerleri.: Butterworth-Heinemann, 2nd ed.

SUN, D. S., LEE, T. E., KIM, K. H., 2005, “Component Allocation and Feeder Arrangement for A Dualgantry Multi-Head Surface Mounting Placement Tool”. International Journal of Production Economics, 95, 245264.

WONG, H., LEU, M. C., 1993, “Adaptive Genetic Algorithm for Optimal PCB Assembly Planning”. CIRP

Annals, 42 (1), 17-20.

126