KAYNAK İŞLERİNDE İŞ SAĞLIĞI VE GÜVENLİĞİ

Açıklama: Kaynak yapılması sırasında kaynağın cinsine bağlı olarak 5000-6000 C dereceye

kadar sıcaklıklar oluşur. Bu sıcaklıklar nedeni ile yapılan kaynak çeşidi,,kaynak edilen metal

cinsi ile koruyucu gazların cinsine ve elektrot cinslerine göre değişken olmak üzere kaynak

esnasında çalışma ortamına çok değişik gaz, toz ve dumanlar yayılır.

Kategori: İşkolları

Eklenme Tarihi: 19Mayıs2010

Geçerli Tarih: 19Temmuz2017, 09:22

Site: İş Güvenliği

URL: http://www.isguvenligirehberi.com/haber/99-kaynak-islerinde-is-sagligi-ve-guvenligi.html

AMAÇ

Metal imalat sanayindeki gelişmelere paralel olarak kaynak işleri yoğunluğu ve çeşitliliği son

yıllarda giderek artmaktadır. Buna paralel olarak da kaynak işlerinde çalışan sayısı artmaktadır.

Özellikle kalifiye eleman eksikliği nedeniyle kaynak işleri deneme-yanılma sistemi ile herkes

tarafından yapılmaya başlanmış, bunun sonucunda da son yıllarda kaynak işlerinden

kaynaklanan iş kazaları artmaya başlamıştır.

Kaynak:

"iki metalin moleküler düzeyde birleşmesidir." yada “iki metalin sıcak yada basınç altında

metallurjik şartlarda birleştirilmesi”olarak tanımlanabilir.

KAYNAK ÇEŞİTLERİ

Teknolojinin gelişmesiyle birlikte kaynak yöntemleri ve kullanılan enerji sistemleri de oldukça

çeşitlenmiştir. Ancak, bugün en yaygın olarak, kaynakta elektrik enerjisi, yanıcı gazlar ve oksijen

kullanılmaktadır. Halen kullanılan kaynak çeşitlerini şöyle sıralayabiliriz;

1-İki metalin ısıtılıp dövülerek birleştirilmesi: Eskiden sıcak demircilerin yaygın olarak

uyguladıkları yöntemdir. Demirciler, iki metal arasına, prinç parçaları koyarak, bağlanmayı

hızlandırırlar. Artık bu yöntem hemen hemen terk edilmiştir.

2-Dikişli kaynak: Halen bakırcıların dövme bakır kaplarda uyguladıkları yöntemdir. Bu yöntem

de unutulmaya yüz tutmuştur. Kaynak yapılacak iki parçanın ağız kısımları belli aralıklarla bir

miktar kesilip parçalar birbirine kenetlendikten sonra ısıtılıp dövülmek suretiyle kaynama

sağlanır.

3-Basınç altında birleştirme: İki metal parçanın yüksek basınç altında birleştirilme yöntemidir.

4-Isıtılıp basınç altında birleştirme: Kaynak yapılacak iki metal parçanın kaynak yapılacak uçları

ısıtıldıktan sonra basınç altında birleştirilmesi yöntemidir.

5-Sürtünme sonucu ısınan parçaların basınç altında birleştirilmesi: Kaynak yapılacak iki

parçadan birisi sabit tutulup, diğer parça hızla döndürülüp birleşecek yüzeyler birbirine temas

ettirilir. Bu anda meydana gelen ısınmanın etkisiyle ve uygulanan basınçla iki metalin birbirine

kaynaması sağlanır.

6-Basınçla püskürtme: Yumuşak metallerin, diğer metal veya plastik üzerine basınçla

püskürtülerek kaplanması işlemi de bir tür kaynak yöntemidir. (Alüminyum, çinko gibi metaller

bu kaplama işleminde kullanılmaktadır.

7-Elektrik ark kaynakları: Özel olarak imal edilmiş düşük voltajlı yüksek ampere sahip

makinelerde yapılmaktadır. Alternatif akımı doğrudan kullananlar ve doğru akım jeneratörleriyle

alternatif akımı doğru akıma çeviren tipleri de mevcuttur. Bunlar da şu alt gruplara ayrılırlar;

a. Örtülü elektrik ark kaynakları: Kaynak işleminde kullanılan elektrot çubuklarının üzeri örtü

maddeleriyle kaplanmış durumdadır. Bu örtü maddesinin görevi; Kaynak sırasında oluşan ısı ile

yanarak, kaynak dikişi üzerinde kabuk oluşturmak,oluşan gaz örtüsü ile de, kaynak dikişi içinde

oksijen moleküllerinin kalarak iç oksitlenmeye neden olmasını önlemektir. Elektrotlar kaynak

yapılacak metalin cinsine ve kalınlığına göre çok çeşitli olarak üretilmişlerdir.

b. Gaz altı kaynakları: Bu tip kaynakta çıplak elektrot ve örtü amaçlı inert gazlar kullanılır.

İnert gazın kullanım amacı, örtülü elektrotlarda olduğu gibi kaynak dikişi içinde

O2 molekülünün kalmasını önlemektir. Gaz altı kaynaklarında Argon, Helyum,

karbondioksit ve bunların karışımlarından oluşan gazlar kullanılır. Bu kaynak tipi de kullanılan

elektrotun türüne göre alt gruplara ayrılır;

1- Eriyen elektrotla gaz altı kaynağı (MİG)-(MAG):

MİG: Metal İnert Gaz altı kaynağı (Metal soygaz), MAG: Metal aktif gaz altı kaynağı, (Argon,

Karbondioksit)

Gaz perdeli metal ark kaynağında, elektrot erir ve dalga, dalga kaynak maddesi oluşturur.

2-Tungsten İnert Gaz altı kaynağı (TİG): Gaz perdeli Tungsten ark kaynağında elektrot erimez

ve dolgu metali olarak kullanılmaz. İki metalin eriyerek birbirine karışması sonucu kaynak

işlemi meydana gelir.

c. Toz altı kaynağı: Grafit veya benzeri yanmayan malzeme kaynak elektrotunun kaynak

yapılacak bölge ile temas ettiği noktaya akıtılarak kaynak yapılan nokta üzerinde bir örtü

oluşturma esasına dayanır. Çevreye ışık ve ısı yayılması önlenmiş olur. Aynı zamanda kaynak

yapılan noktanın hava ile temasını kestiği için kaynak içi oksitlenme önlenmiş olur.

8-Direnç Kaynakları: Basınç, elektrik akımı, iş parçasının direnci ve kaynak yapılacak noktanın

ısınması prensibine dayanır. En yaygın olarak kullanılan türleri şunlardır.

- Nokta veya punta kaynağı.

- Dikişli direnç kaynağı ( Boru kaynakları).

- Projeksiyon direnç kaynağı( aynı anda birden fazla noktadan kaynak yapmayı sağlayan

sistem).

9-Oksijen- Gaz Kaynakları: Oksijen iki yanıcı gaz karışımının yakılarak metal parçalarının

ısıtılması sonucu yayılan kaynak tipidir. Kullanılan yanıcı gaz türlerine göre

isimlendirilirler(genel olarakta oksijen kaynağı olarak isimlendirilirler).

• Oksi-Asetlen gaz kaynağı.

• Oksi-Hidrojen gaz kaynağı.

• Oksi-LPG.

• Oksi-Doğalgaz.

10- Özel Kaynaklar:

a-Elektron beum (ışın): Vakum altında ve tamamen kapalı sistem içinde yapılır.

Elektron, tabancasından çıkan elektronlar,doğrudan iş parçası üzerine gönderilerek

yapılır.

b-Füzyon(stud= çivi) kaynağı: Kaynak yapılacak iki parça arasında meydana gelen ark sonucu

parçalar üzerine basınç uygulanılarak gerçekleştirilen bir kaynak türüdür. İşlem kapalı sistem

içinde gerçekleştirilir.

c-Ultrasonik kaynak:Yüksek frekanslı ses dalgaları ile yapılır.

d-Lazer kaynağı:Lazer ışını kullanılarak yapılır.

e-Plazma kaynağı:

11- Plastik Kaynakları: PVC boru ve plastik parçalar sıcak hava üflemeli torçlar ile ergitilerek iki

plastik parça birbirine kaynatılır.Bu ısıtma işlemi elektrikli resistanslar ile sağlanarak basınç ile

birleştirme yöntemi de mevcuttur.

KESME ÇEŞİTLERİ

1-Oksi-Gaz ile kesme :Oksijen ve yanıcı gaz karışımının torç (şaluma )da yakılarak elde edilen

ısı ile metallerin istenilen şekilde kesilmesi yöntemidir.

Kullanılan yanıcı gaz çeşitlerine göre;

a-Oksi-Fuel gaz (petrol gazı).

b-Oksi-Asetilen.

c-Oksi -Doğal gaz .

d-Oksi-Propan (LPG).

e-Oksi-Hidrojen.

2-Elektrik Arkıyla Kesme:

a-Hava Karbon ark kesme .

b-Karbon ark kesme.

c-TİG Kesme.

d-Gaz metal ark kesme.

e-Metal ark kesme.

f-Plazma ark kesme.

3-Lazer ile kesme:

4-Elektron beam (ışını)ile kesme:

A--KAYNAK VE KESME İŞLERİNDE; KULLANILAN ENERJİ TÜRÜNE GÖRE,

ALINMASI GEREKEN İŞ GÜVENLİĞİ ÖNLEMLERİ:

I.OKSİJEN-GAZ KAYNAK TAKIMLARI:

İşlem sırasında,yakıt olarak oksijen ile asetilen,doğal gaz, sıvılaştırılmış petrol gazı (LPG),

hidrojen ve propan ( petrol gazı ) gibi gazlar dan biri kullanılarak yapılan kaynak ve kesmelerdir.

ENDÜSTRİYEL GAZLAR VE BASINÇLI GAZ TÜPLERİ

YANICI GAZLAR:Tüplerde valf ağzı sol vida dişlidir. Saat ibresinin ters yönünde sıkıştırılır.

ASETİLEN (C2H2), Renksiz, havadan hafif, zehirli olmayan bir gazdır. Sarımsağa benzer

kokusu vardır. Sistemde bakır,%70 bakır alaşımlı malzeme gümüş ve cıva asla

kullanılmamalıdır.

SPG (LPG)

HİDROJEN

YAKICI GAZLAR: Tüplerde valf ağzı sağ vida dişlidir. Saat ibresi yönünde sıkıştırılır.

OKSİJEN (O2): Havadan biraz ağır, renksiz, kokusuz ve tatsız bir gazdır.

KORUYUCU GAZLAR:

ARGON (Ar): Argon havadan ağırdır. Saf Azot ve Argonu 3 kez solumak öldürebilir.

HELYUM ,

KARBONDİKSİT veya Mix gazlar( Argon- Helyum,Argon -Karbondioksit v.b.)

TÜPLERDE HORTUMLAR VE KAYNAK TAKIMINDA ALINACAK ALINACAK

ÖNLEMLER:

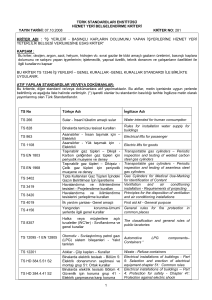

Tüpler TS 1519 ve TS 11169 standartlarına uygun olmalıdır.

Tüpler özellikle asetilen tüpleri için dolum yapan firmaca bir sicil kartı tutularak boş,asetonlu

ağırlıkları ile toplam asetilen basılmış ağırlıklarını bu karta işleyeceklerdir.

Periyodik kontroller mutlaka zamanında yapılmış tüpler kullanılmalıdır.(TS7450-1994)

Oksijen (yakıcı gaz) ve yanıcı gaz tüplerinin başlıkları, birbirine takılamadığı gibi başka tür gaz

tüplerine de uygun olmamalıdır.

Manometreler (basınç göstergeleri) çalışır durumda bulunmalı,üzerlerinde işletme basınçları

kırmızı renkle işaretlenmiş olmalıdır.

Regülatörler Arızalı olan regülatörler kullanılmayacak sadece tüpe ve gazın cinsine uygun

regülatörler kullanılacaktır.

Hortumla, şaluma ve tüp bağlantıları kelepçe ile yapılmalı, bağlamada tel kullanılmamalıdır.

Gaz hortumları ile şaluma veya tüpler arasında alevin geri tepmesini önleyici çek valf

bulunmalıdır.

Alev-Gaz Geri Tepme Emniyet ve Çek-valfleri

Alev Geri Tepmesi ( Flashback):

Sürekli geri yanma ile gaz geri tepmesinin beraber meydana gelmesidir. En büyük tehlike,

alevin yanıcı gaz tüpüne kadar ulaşmasıdır. Bu olay, genellikle, gaz geri akışının fark

edilemediği durumlarda, şalomada alevin tutuşturulmasıyla birlikte oluşan bir geri yanma

sonucunda oluşur. Alev geri tepmesi oluştuğu zaman, büyük ihtimalle yanıcı gaz hortumu patlar

ve ciddi kazalara sebep olur.

Alev geri tepmesini önleme araçları:

Alev geri tepmesini önleyen araçlar alev geri tepme emniyet valfleridir. (Flashback arrestor).

Emniyet valfleri alev tutucu bir sistem ile çek-valfin bileşimidir.

Gaz girişine konan bir çek-valf vasıtası ile herhangi bir gaz geri akışı önlenir. Normal koşullarda

gelen gaz hassas yayı iterek sistemden geçer ve şalomaya ulaşır .Herhangi bir şekilde oluşan gaz

geri tepmesi hassas yayı ters yönde iterek gaz akışını her iki yönde de keser.

İkinci önlem olarak alev tutucu sistem kullanılır. Bu sistem sıkıştırılmış bir yayın yaklaşık 80 °C

da ergiyen bir lehim malzemesi ile sabitlenmesi ve bunun çevresine de sinterlenmiş paslanmaz

çelik tozunun konulması ile oluşturulmuştur. Alev geri tepmesi durumunda lehim ergiyerek

sıkıştırılmış yayı serbest bırakır ve bu yay çek-valfe vurarak gaz geçişini kapatır. Alev ise aynı

asetilen tüpündeki poröz madde gibi davranan sinterlenmiş çelik tozu tarafından söndürülür. 2

tipi bulunmaktadır:

1-Şalome gaz girişine takılan emniyet valfi:

Bir ucu hortuma, diğer ucu ise şaloma girişine takılır. Genellik1e lehimle sabitlenmiş alev tutucu

kullanıldığı için alev geri tepmesi sonucu bir daha kullanılamazlar ve değiştirilmeleri gerekir.

Sadece gazın geri tepmesi ise içeride hasara neden olmaz, valf tekrar kullanılabilir.

2-Regülatör çıkışına bağlanan emniyet valfi:

Regülatör çıkışına hortumdan önce takılır ve alev geri tepmelerinde sistem tekrar kurulabilir.

Çatlak, kırık ve ekli hortumlar kullanılmamalıdır.

Asetilen gazı iletim hatlarında,bakır boru ve bakır’dan yapılmış parça ve aksam

kullanılmamalıdır.

Gaz hortumları,periyodik olarak kontrol edilmeli,kaynak sırasında sıcak metal parçalarından

uzak tutulmalı,mümkünse kaynak yapılacak bölgeye havadan asılı olarak

getirilmeli,kullanılmadığı zamanlarda takım arabasında toplanmış olarak bulundurulmalıdır.

Tüp vanaları,yağlı el ile açılıp kapatılmamalıdır.

Tüpler takım arabasında bağlı olarak bulundurulmalı ve taşınmalıdır.

Tüpler sabit bir yerde bulunduruluyor ise, dik ve bağlı olmalıdır.

Tüpler ayrı renkte boyanmış olmalıdır.

Boş ve dolu tüplerin koruyucu başlıkları daima takılı olmalıdır.

TÜPLERİN DEPOLANMASI VE TAŞINMASINDA ALINACAK ÖNLEMLER:

1 –Tüpler, doğrudan güneş ışığından, ısı radyasyonuna ve direk ısınmalara karşı korunacak

şekilde, sundurma altında ve çevre emniyeti sağlanmış uygun alanlarda depolanmalıdır.

2 – Yanıcı ve yakıcı gaz tüpleri ayrı bölmelerde depolanacağı gibi boş ve dolu tüpler ayrı

bölümlerde depolanmalıdır.

Yanıcı gaz tüplerinin depolandığı yerlerde ateş ve ateşli maddeler bulundurulması

yasaklanacaktır.

3 – Tüpler bu depolarda dik, koruyucu başlıkları takılı ve bağlı olarak bulundurulmalıdır.

4- Tüpler dik veya tüp arabasında taşınmalı,yatırılarak fork-lift çatalında taşınmamalıdır.

ASETİLEN JENERATÖRÜ:

1-Jeneratör kazanı üzerinde basınç göstergesi bulunmalı ve çalışır durumda olmalıdır.

2-Jeneratörden gazın çıktığı ağızda, gazın içinden geçtiği, alev geri tepme su tuzağı

bulunmalıdır.

3-Jeneratör kazanından alınan karpit atıkları çöp’e atılmamalı veya kanalizasyona

dökülmemeli,toprakta açılacak uygun çukurlara gömülmelidir.

4-Jeneratör içerisinde gaz var iken kazanın kapağı açılmamalı,kazanın bulunduğu bölgeye ve

kapak açılırken ateşle yaklaşılmamalıdır.

II.ELEKTRİK ARK KAYNAKLARINDA İŞ GÜVENLİĞİ

KAYNAK MAKİNALARINDA ALINACAK GÜVENLİK ÖNLEMLERİ:

a-Makine gövde topraklama bağlantısı yapılmış olmalı.

b-Makineye enerji ileten kablolarda ekleme ve izolasyon bozukluğu olmamalıdır.

c-Elektrot pensesine ve ucu kaynak yapılacak parçaya bağlanan kabloların kalınlıkları,

kullanılacak akım şiddetine (Amper) uygun olarak seçilmeli,üzerlerinde izolasyon bozukluğu ve

eklemeler olmamalıdır.

d-İzoleli kaynak pensesi kullanılmalı,ağzı ve izolasyonu bozuk penseler kullanılmamalıdır.

e-Gemi kabinleri,kazan ve tankların iç kısımları gibi dar alanlardaki kaynak işlerinde,yalnız

doğru akım üreten ve boşta çalışma gerilimi düşük, alçak gerilim cihazları kullanılmalıdır.

f-Dar yerlerde yapılan kaynak işlerinde,kaynakçının vücudunun metal kısımlara temasını

önleyecek koruyucu giysi veya altlıklar kullanılmalıdır.

g-Makine boşta çalışırken,verilen molalarda veya cüruf temizlerken elektrot pensesi koltuk altına

sıkıştırılmamalı,iletken olmayan bir levha üzerine konulmalıdır.

B--KAYNAK YAPILACAK BÖLGEDE ALINACAK GÜVENLİK ÖNLEMLERİ:

1-Kaynak yapılacak bölgenin (35 ft.) 11m.yakınında yanıcı gaz,yanıcı gaz yayan

sıvı(benzin,solvent vb.) ve kolay tutuşucu maddeler bulunmamalıdır.

2-Yanıcı maddelere yakın yerlerde kaynak yapmak zorunlu ise,önce bölge iyice

havalandırılmalı,yanıcı maddelerin üzeri örtülmeli, kaynak kıvılcım ve çapaklarının düşeceği

yerler ıslatılmalı, yangın söndürme araçları kullanıma hazır halde bulundurulmalıdır.

3-Kapalı alanlarda (tank,silo,menhol vb.) kaynak yapılacak ise,içeri girilmeden önce iyice

havalandırılmalı,yanıcı gaz veya sıvı depolanmış ise,gaz-free işlemi yapılmalı iyice

temizlendiğinden emin olunduktan sonra içeri girilmeli,kaynak yapımı süresince dışarıdan

içeriye temiz hava verilmeli,bölgede en az iki kişi bulunmalı ve bunlardan birisi gözlemci

olmalıdır. Kaynak işi bittikten sonra bölge soğutulmalıdır

4- Aydınlatma zorunlu ise,24 voltla çalışan seyyar lamba kullanılmalıdır.

5-Kapalı kaplar üzerinde kaynak yapılmadan önce,kabın kapağı açılıp kontrol edilmeli,gerekli

kontroller yapılmadan kesinlikle kaynak yapılmamalıdır.

6-Daha önceden içinde benzin veya başka yanıcı madde depolanmış olan,yakıt tankı,tanker vb.

kaplar üzerinde kaynak yapmak gerektiği durumlarda önce kapağı açılmalı içi su ile

doldurularak,içinde birikmiş yanıcı gaz ve buharları dışarıya çıkması sağlanmalı,yıkama işlemi

tamamlandıktan sonra, kaynak yapılacak bölgeye kadar içi su dolu ve kapağı açık halde

kaynak yapılmalıdır.

7-Kaynak yapılacak bölgede bulunabilecek yağ, boya ve benzeri kirlilikler temizlendikten sonra

kaynak yapılmalıdır.Böylece niteliği bilinmeyen duman ,gaz ve buharlara maruz kalınmamış

olur.

C--KİŞİLERİ KORUMAK İÇİN ALINACAK ÖNLEMLER:

1-KAYNAK IŞINLARINDAN KORUNMAK İÇİN ALINACAK ÖNLEMLER:

Gazla, Elektrik arkı ile, yapılan, yapılan kaynak ve kesme işlemi sırasında,metalin erimesi

sonucu infrared (Kızıl altı) ışın yayılmaya başlar.bu ışın çarptığı yüzeyde sıcaklık oluşturur.

Cam işçilerinde 10-15 yıllık maruziyet sonucunda katarakta neden olduğu tespit edilmiştir.

a-Gözlerde retina tabakasında , Hemen görüş bulanıklığı, sonra, katarakt oluşumu, Kum

hissi,mercek ve korneada hasar,

kaynakçı gözlüğü kullanılmalı,

--(Oksi-gaz) gözlük camının koyuluk derecesi en az 5-6 olmalıdır.

--(Elektrik-ark) gözlük camının koyuluk derecesi kaynak için seçilen akım şiddetine (amper)

göre seçilmelidir.

Önerilen değerler :

(AMPER)

DIN 4647

40-80 A

10

80-175 A

11

175-300 A

12

300-500 A

13 Koyuluk derecesi seçilmelidir.

TSE EN 169 - TSE EN 170 standartlarına uygun gözlükler alınmalıdır.

b-vücudun açık kısımlarında yanıklar bununla birlikte, ciltte kahve rengi lekeler oluşturabilir.

Çalışma sırasında vücutta açık yer bulunmamalı. Yanmaz İş Elbisesi,eldiven, kolluk

kullanılmalıdır.

c-Çevrede çalışanları korumak için kaynak yapılan bölgenin etrafı paravana

ile

çevrilmelidir.

2-KAYNAK GAZLARINA KARŞI ALINACAK ÖNLEMLER:

Kaynak yapılması sırasında kaynağın cinsine bağlı olarak 5000-6000 C dereceye kadar

sıcaklıklar oluşur. Bu sıcaklıklar nedeni ile yapılan kaynak çeşidi,,kaynak edilen metal cinsi ile

koruyucu gazların cinsine ve elektrot cinslerine göre değişken olmak üzere kaynak esnasında

çalışma ortamına çok değişik gaz, toz ve dumanlar yayılır. Bu gaz, toz, ve dumanlar bazen

ortamda bulunanları boğacak veya zehirleyecek konsantrasyonlara ulaşır.

Gaz, kullanılarak yapılan kaynak ve kesme işlemleri sırasında, , elektrot üzerindeki örtü içinde

bulunan organik maddelerin yan¬ması sonucu kullanılan gazın,oksijenle yanması ile

karbondioksit ve karbon monoksit gazları ve metalin erimesi sonucunda metal buharları ortama

yayılır.

Karbon monoksit gazı, kimyasal boğucu bir gazdır. Ortam havasındaki %0.01 konsantrasyon

belirtisizdir,%0.2 konsantrasyon bir saatte öldürür, % 1 konsantrasyona maruziyet hemen

öldürür.

Karbon dioksit gazı, basit boğucu bir gazdır. Ortam havasındaki hafif konsantrasyonları solunum

sistemini uyarır. % 1-3 konsantrasyonu etkisizdir. % 3-6 konsantrasyonu baş ağrısı, dispnea,

terleme yapabilir. % 6 – 10 konsantrasyonu görme bulanıklığı, bilinç kaybı oluşturabilir. % 10 ve

üzerindeki konsantrasyonlarda yaşam sona erer.

Ark kaynağı sırasında oluşan ozon ve azot oksitleri irritan gazlardır, solunum yollarını tahriş

ederler.

Bu nedenle maruziyeti önlemek için;

Dolayısıyla oluşan bu zararlı maddelerin çalışma ortamından ve kaynakçı solumadan atılması

gerekmektedir. Bunun en iyi yolu uygun havalandırma sistemleri teçhiz edilmiş kaynakhaneler

oluşturmaktır.

a-Çıkan gaz ve buharların,ortam havasına karışmadan,solunum seviyesinin altından lokal

aspirasyon yöntemi ile alınarak dışarı atılmalıdır.

b-Böyle bir sistem yoksa, P3 kombine maske kullanılmalıdır.

c-Açık alanda kaynak veya kesme işlemi yapılıyor ise, rüzgar veya hava akımı arkaya alınarak

işlem yapılmalıdır. Bu yöntemle kirli hava teneffüs edilmeden kişiden uzaklaşacaktır.

3-KAYNAKÇININ KULLANMASI GEREKEN KİŞİSEL KORUYUCULAR:

a-Kolay yanmayan kumaştan yapılmış,iş elbisesi.

b-Krom emprenye edilmiş, boyuna kadar uzanan deri önlük.

c-Uzun manşetli deri eldiven.

d-Ense kısmı pelerinli baret (itfaiyecilerde olduğu gibi).

e-Kaynakçı gözlüğü veya siperi.

f-Deri tozluk.

g-Çelik maskaratlı ayakkabı, bot.

h-Lokal havalandırmanın olmadığı yerlerde P3 kombine maske.

4-PERİYODİK SAĞLIK KONTROLLARI:

a-Solunum fonksiyon testi yapılmalı ve akciğer grafisi çekilmelidir.(kaynak dumanı ve gazları

kaynakçı akciğeri olarak isimlendirilen meslek hastalığına neden olur.)

b-Göz muayenesi yapılmalı.

c-Genel sağlık kontrolü yapılmalıdır.

G. Zafer YAVUZARSLAN

Makine Mühendisi