1. İÇTEN YANMALI MOTORLAR

Kullandığı yakıtın kimyasal enerjisini içinde gerçekleşen bir yanma olayı sonucu

mekanik enerjiye dönüştüren makinelere içten yanmalı motorlar denir İçten yanmalı terimi

yakıt enerjisinin açığa çıkarıldığı yanma olayının motorun içinde gerçekleşmesi nedeniyle

verilmektedir. Yakıtın kimyasal enerjisi, motorun içindeki akışkan gazlar olan yakıt-hava

karışımı ve yanına ürünü gazlar vasıtasıyla motorun dönel elemanlarına mekanik enerji olarak

aktarılır. Kimyasal enerjinin mekanik enerjiye dönüşümü, yanma olayı sonunda ortama

salınan ısı enerjisinin yanma odası içindeki akışkanın basıncını arttırması ve bu basıncın

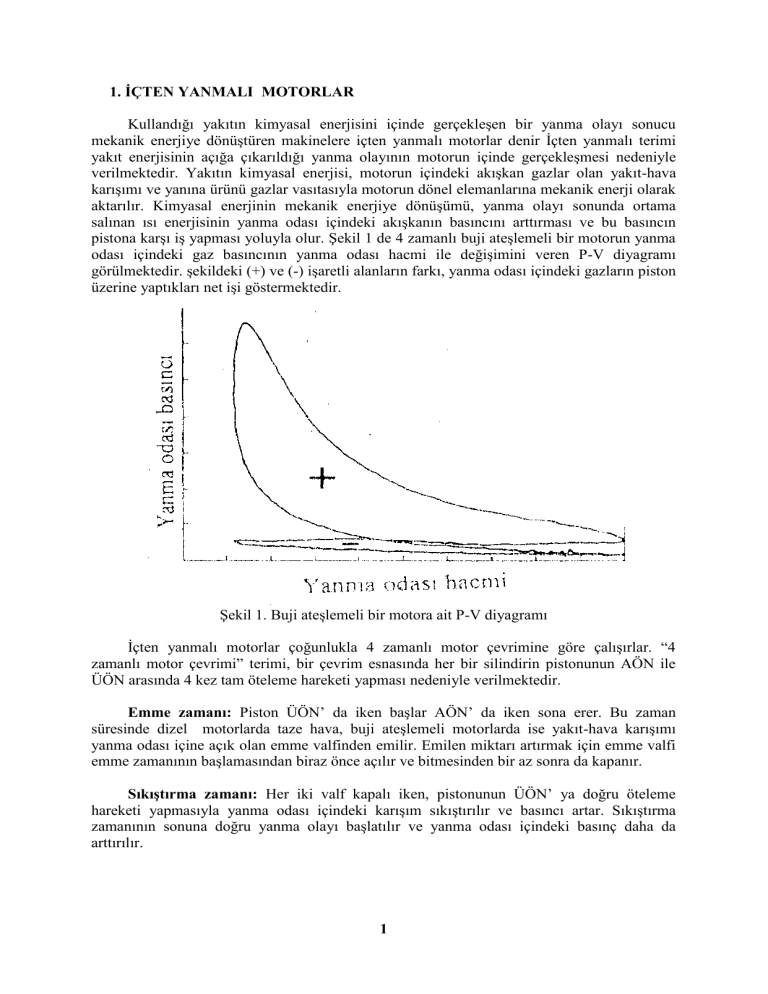

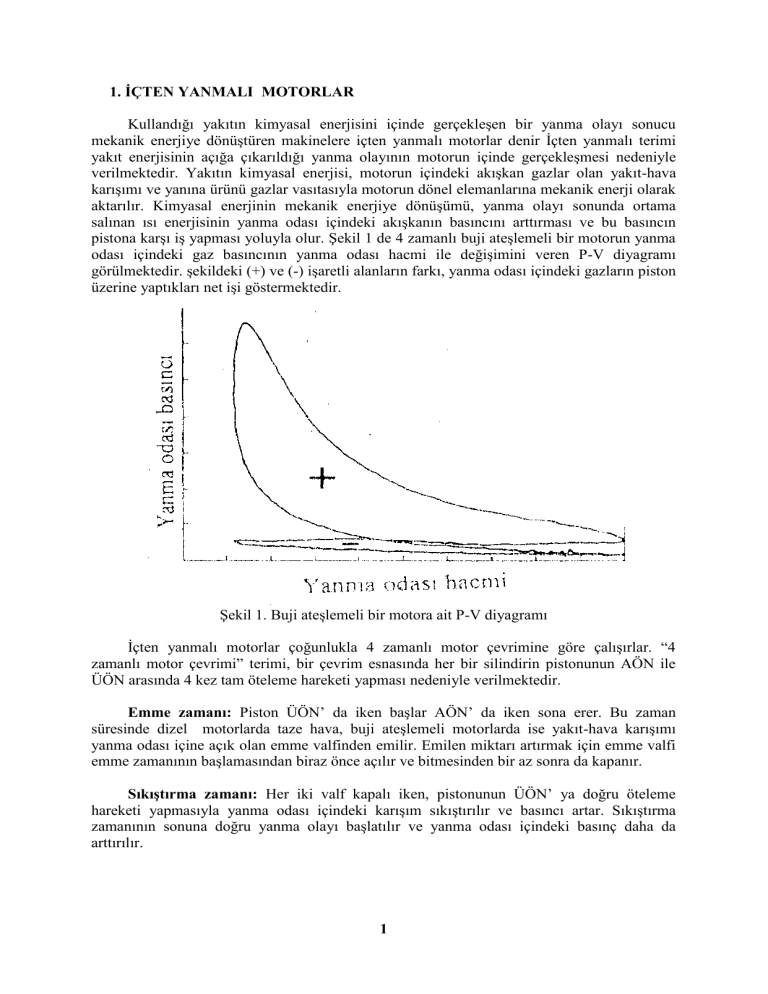

pistona karşı iş yapması yoluyla olur. Şekil 1 de 4 zamanlı buji ateşlemeli bir motorun yanma

odası içindeki gaz basıncının yanma odası hacmi ile değişimini veren P-V diyagramı

görülmektedir. şekildeki (+) ve (-) işaretli alanların farkı, yanma odası içindeki gazların piston

üzerine yaptıkları net işi göstermektedir.

Şekil 1. Buji ateşlemeli bir motora ait P-V diyagramı

İçten yanmalı motorlar çoğunlukla 4 zamanlı motor çevrimine göre çalışırlar. “4

zamanlı motor çevrimi” terimi, bir çevrim esnasında her bir silindirin pistonunun AÖN ile

ÜÖN arasında 4 kez tam öteleme hareketi yapması nedeniyle verilmektedir.

Emme zamanı: Piston ÜÖN’ da iken başlar AÖN’ da iken sona erer. Bu zaman

süresinde dizel motorlarda taze hava, buji ateşlemeli motorlarda ise yakıt-hava karışımı

yanma odası içine açık olan emme valfinden emilir. Emilen miktarı artırmak için emme valfi

emme zamanının başlamasından biraz önce açılır ve bitmesinden bir az sonra da kapanır.

Sıkıştırma zamanı: Her iki valf kapalı iken, pistonunun ÜÖN’ ya doğru öteleme

hareketi yapmasıyla yanma odası içindeki karışım sıkıştırılır ve basıncı artar. Sıkıştırma

zamanının sonuna doğru yanma olayı başlatılır ve yanma odası içindeki basınç daha da

arttırılır.

1

Genişleme Zamanı: Piston UÖN’ da iken başlar ve AÖN’ da iken sona erer. Bu zaman

süresince yüksek basınç ve sıcaklıktaki gazlar pistonu aşağı iter ve krank milini dönmeye

zorlar. Sıkıştırma zamanında gazları sıkıştırmak için pistonun gazlara karşı yaptığı işin

yaklaşık olarak 5 katı kadar iş genişleme zamanında gazlar tarafında pistona karşı yapılır.

Piston AÖN’ ya yaklaştığında eksoz zamanı başlar ve yanma odası basıncı eksoz kanalı

basıncından yüksek olduğu için, bu basınç farkından dolayı gazların büyük bir kısmı eksoz

valfinden geçerek dışarı akar ve yanma odası basıncı eksoz kanalındaki basınç mertebesine

kadar düşer.

Eksoz zamanı: Eksoz valfinin açılmasıyla eksoz kanalından dışarı atılan yanma ürünü

gazlardan sonra yanma odası içinde kalan gazlarda pistonun AÖN’ dan ÜÖN’ ya doğru

hareketiyle eksoz valfinden geçmeye zorlanarak eksoz kanalından dışarı atılır. Piston ÜÖN’

ya yaklaşırken emme valfi açılır. ÜÖN’ dan hemen sonra eksoz valfi kapanır ve çevrim tekrar

başlar.

1.1. Motorlarda Isı Transferi

İçten yanmalı bir motorun yanma odası içindeki yanma ürünlerinin sıcaklıklar 2500oK

kadar ulaşabilmektedir. Yanma odası cidarlarını oluşturan metallerin çıkabileceği sıcaklıklar

bu değerlerin çok altındadır. Dolayısıyla, silindir kafası, silindir ve pistonun soğutulması

gereklidir. Isı, yanma ürünü gazlardan taşınım ve radyasyon yolu ile metal yüzeylere geçer.

Silindir cidarlarından iletilen ısı da taşınım yoluyla soğutma suyuna geçer ve radyatörden

taşınım ve radyasyon yolu ile atmosfere atılır. Yanma odası içinde bir çevrimde üretilen ısı

enerjisinin %20-30’u yanma odası cidarlarına geçer. Isı geçişi, emme zamanında yanma odası

cidarlarından yanma odası içindeki karışıma doğru olurken, diğer zamanlarda yanma odası

içindeki gazlardan yanma odası cidarlarına doğrudur. Isı transferi motorun performansını,

verimini ve eksoz gazı emisyonlarını etkilet Yanma odası içindeki belirli bir yakıt miktarı

için, yanma odası duvarlarına olan ısı transferinin artması, ortalama gaz sıcaklıklarını ve

basıncı düşürecektir. Bu da pistona bir çevrimde olan iş transferini azaltır. Şekil 1.1’de silindir

cidarından olan ısı geçişi ve sıcaklık gradyenleri gösterilmiştir.

Bir içten yanmalı motorun enerji dengesi, Şekil 1.2’deki bir şema yardımıyla

açıklanabilir. Net indike güç, mil gücü ve sürtünme gücünün toplamına eşittir. Sürtünme

gücünün önemli bir kısmı (yaklaşık yarısı) piston, segmanlar ve silindir cidarı arasındaki

sürtünmeden kaynaklanmakta ve soğutma suyuna ısı olarak verilmektedir. Sürtünme gücünün

kalan miktarı ise yataklar, valfler ve diğer dönen elemanlardan kaynaklanmakta ve yağa veya

çevreye ısı enerjisi olarak kaybedilmektedir (Qçev). Eksoz gazları tarafından taşınan entalpi

(enerji) şu bileşenlerden oluşur. Hissedilir enthalpi (%60), eksoz gazları kinetik enerjisi (%7)

eksik yanına (%20) ve eksoz sistemini oluşturan elemanlara verilen ısı (%12). Eksoz

sistemindeki elemanlara olan ısı kaybının bir kısmı çevreye radyasyon yolu ile dağılmakta

kalan ise soğutma suyuna gitmektedir. Dolayısıyla soğutma suyu tarafından taşınan ısı yanma

odası içindeki gazlardan yanma odası cidarlarına geçen ısıyı, eksoz zamanında eksoz valfi ve

kanalına geçen ısıyı ve sürtünme işinin önemli bir kısmını kapsamaktadır.

2

Şekil 1.1 Silindir cidarından olan ısı geçişi ve sıcaklık gradyenleri

Şekil 1.2 İçten yanmalı bir motor için enerji akış diyagramı my:yakıt

debisi,QA=Yakıtın alt ısıl değeri,Q:Yanma odası cidarlarına olan ısı transferi,H eksoz:Eksoz

gazlarının entalpisi, Pn.i:Net indike geç. Pm=mil gücü. Ps:sürtünme gücü. Pps:Piston sürtünme

gücü. Qs:Soğutma suyuna verilen ısı. Qs.eksoz:Eksoz sisteminde soğutma suyuna verilen ısı.

Heksoz.atm:Atmosfer atılan eksoz entalpisi. Heksoz.eks.yan.:Eksik yanmadan dolayı entalpi

kaybı,Qeksoz,rad.:eksoz sisteminden radyasyonla olan ısı kaybı, Eeksoz,kin.:Eksoz gazlarının

kinetik enerjisi, Qçeş:çeşitli enerji ve ısı kayıplarının toplamı

3

Şekil 1.3 Buji ateşlemeli bir motor için, enerji dengesinin motor hızı ile değişimsini

göstermektedir. Görüldüğü gibi, düşük hızlarda soğutma suyuna giden ısı enerjisi mil

gücünün 2.3 katına ulaşmaktadır.

DİZEL MOTORLARDA GÜÇ YAKIT TÜKETİMİ İLİŞKİSİ

350

0,54

300

0,52

ÜRETLİEN GÜÇ (kW)

250

200

0,48

150

0,46

100

VERÝM

GÜÇ

0,5

KULLANILAN YAKITIN

GÜCÜ (kW)

GÜÇ/YAKIT

0,44

50

0

0,42

1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 2100 2200 2300 2400 2500 2600

DEVÝR SAYISI

Şekil 1.4 Bir dizel motorun kullandığı yakıtın ne kadarını mil gücüne çevirdiği

görülmektedir.

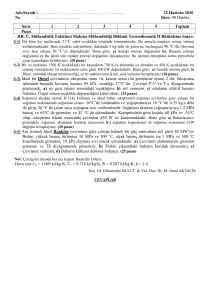

Şekil 1.4 de 150KW gücünde bir Mercedes marka dizel motorun devir sayısına bağlı

olarak yakıt ve güç değişimi görülmektedir. Ayrıca yukarıdaki grafikte üretilen gücün yakıt

tüketimine bölünmesiyle de verim bulunmuş olur. Yukarıdaki diyagram ve aşağıdaki yüzde

değerleri incelendiğinde soğutama suyundaki ısı kaybı yanma sonucu oluşan toplam ısı

kaybının %27 ’ sidir. O halde soğutma suyunun ortalama ısı yükü maksimum torkun oluştuğu

devirde (1500 d/dak). 50 kW ‘tır.

4

Yanma sonunda oluşan ısı enerjisinin büyük bir kısmının soğutma ve yağlama

sistemiyle, yanmış eksoz gazları tarafından motordan uzaklaştırıldığını biliyoruz. Silindirde

yanan yakıtın oluşturduğu ısı miktarını 100 kabul edersek,bunların dağılımı aşağıdaki gibidir.

Fren beygir gücü (faydalı güç)..................................47

Soğutma suyu kaybı..................................................27

Eksoz gazları kaybı...................................................18

Sürtünmelere kaybolan...............................................8

2. SOĞUTMA ÇEVRİMLERİNİN TANIMLANMASI

Soğutma çevrimlerinden uygulamada en çok rastlananlar şunlardır.

1. Buhar Sıkıştırma Soğutma Çevrimi

2. Enjektör Soğutma Çevrimi

3. Hava Soğutma Çevrimi

4. Absorbsiyonlu Soğutma Çevrimi

5. Isı Pompası

Bunlardan buhar sıkıştırmalı ve absorbsiyonlu soğutma çevrimleri aşağıda anlatılacaktır.

2.1. Buhar Sıkıştırma Soğutma Çevrimi

En sık uygulanmakta olan ve rastlanan bu tip soğutma çevriminde; sıvı halden buhar

hale geçmekte olan soğutucu akışkanı içinde bulunduran bir Evaporatör (Buharlaştırıcı),

evaporatörde buharlaşan soğutucu akışkanı alçak basınç tarafından emerek yüksek basınç

tarafındaki kondensere basan bir Kompresör, soğutucu akışkandaki ısıyı alıp onu sıvılaştıran

bir Kondenser (Sıvılaştırıcı) ile sıvılaşan soğutucu akışkanın toplanabileceği bir Sıvı Deposu

(Receiver) ve soğutucu akışkanın evaporatöre yani alçak basınç tarafına ölçülü ve gereken

miktarlarda verilmesini sağlayabilen bir Ekspansiyon valfi (Genişleme Valfi) bulunmaktadır.

Aşağıdaki Şekil 2-l’de ise, Buhar sıkıştırma çevriminde sıkıştırma işlemini yapan

Kompresörün en sık rastlanan türü olan pistonlu kompresörlü basit bir soğutma sisteminin ana

elemanları gösterilmiştir.

Şekil 2.1 Buhar sıkıştırma çevriminin ana kısımları

5

2.2. Absorbsiyonlu Soğutma Çevrimleri

İlk defa Michael Faraday tarafından bir asırdan fazla bir zaman önce, Amonyağı (NH3)

yoğuşturma denemeleri sırasında keşfedilen Absorbsiyon prensibi, daha sonra bir soğutma

çevrimi olarak uygulanıp bundan yararlanılmaya başlanmıştır. Faradayın aşağıda gösterilen

deney aygıtı, Absorbsiyon soğutma çevriminin kavranması bakımından ilginçtir. Deneyin

birinci kısmında (1) Amonyağa karşı aşırı bir emiciliği olan, amonyakla doyurulmuş gümüş

klorür ısıtılırken deney tüpünün karşı ucu soğutma suyuna daldırılmış vaziyette tutulur. Kısa

süre sonra, deney tüpünün soğutulan ucunda amonyağın yoğuşarak birikmeye başladığı

görülür. Isıtılan uçtan amonyak tamamıyla soğutulan uca geçip sıvı halde toplandıktan sonra

deneyin ikinci kısmına geçilir. Isıtma işlemi durdurulup soğutma suyu alınır. Çok kısa bir süre

içerisinde, deney tüpünün soğutulan ucunda yoğuşup toplanmış olan sıvı amonyağın

kaynamaya başladığı ve tüpün bu kısmının aşırı derecede soğuduğu görülür. Bu olay, sıvı

amonyak tamamen buharlaşıp gümüş klorür tarafına taşınıncaya kadar sürer. Deney

tekrarlandığında aynı olayların tekrar oluştuğu görülür. Burada, Gümüş Klorür absorban

madde , Amonyak da soğutucu akışkan (soğutkan) madde rolünü oynamaktadır. Absorbsiyon

soğutma çevriminde de daima iki akışkan mevcuttur: (1) Soğutkan madde, (2) Absorban

madde. Yukarıdaki Faraday deney aygıtında, soğutma işleminin sürekli olmadığı hemen fark

edilecektir ve pratik uygulama için bunun giderilmesi gerekmiştir. Bugünkü absorbsiyon

soğutma çevrimlerinde soğutma işleminin sürekliliği mutlaka sağlanmıştır. Ayrıca, gümüş

klorür absorban madde, yerini daha bol bulunan ve ekonomik olan maddelere bırakmıştır.

Bugün en sık rastlanan Soğutkan (R) - Absorban (A) madde çiftleri şunlardır:

1) Amonyak (R) - Su (A) (Ayrıca hidrojen

Basınçlandırma için - Dalton kanunu)

2) Su (R) - Lityum Bromür (A)

3) Su (R) - Lityum Klorür (A)

4) Metilen Klorür (R) - Di metil Eteri (Tetra Etilen

Glikol in) (A)

Absorbsiyon soğutma çevrimiyle Buhar sıkıştırma çevrimi karşılaştırıldığında birçok

benzerlik hemen göze çarpmaktadır. Evaporatör (Buharlaştırıcı) ile Kondenser bu sistemde de

aynen mevcuttur. Kompresörün yerini bir jeneratör ile bir absorber almaktadır. Evaporatörden

gelen soğutucu akışkan buharları, içinde absorban madde bulunan bir hücreye girerek

absorban madde tarafından mas edilir. Soğutucu madde ile zenginleşen karışım jeneratör

bölümüne sevk edilerek burada ısıtılır ve soğutucu madde daha yüksek basınca buharlaştırılır.

Absorban madde, zayıf solüsyon durumunda tekrar absorbe edilme hücresine dönerek

soğutucu maddeyi mas etme görevini tekrarlar.

6

2.2.1. Uygulamadaki Absorbsiyonlu Soğutma Çevrimi

Absorbsiyonlu soğutma çevrimleri, birinci ve ikinci olarak adlandırılan, iki farklı

akışkanla ve ısı enerjisi ile çalışan sistemlerdir. Buharlaştırıcıda buharlaşan gaz birinci

akışkan olup, soğutucu görevi yapmaktadır, bu akışkanın çevrimi gerçekleşebilmesi için

ikinci bir akışkan tarafından yutulması (absorbe edilmesi) gerekir.

Tek kademeli absorbsiyonlu soğutma çevrimlerinde, alçak basınçtaki soğutucu akışkan

buharları, yine alçak basınçta sıvı fazına (eriyiğe) dönüştürülür. Bu dönüşüm, yutucu

(absorban) adı verilen ikinci bir akışkan tarafından gerçekleştirilebilir. Absorbsiyon işlemi,

karışabilen maddelerin birbirleriyle karışabilme özeliği ve genel olarak soğutucu akışkan ile

yutucu madde molekülleri arasındaki birleşme eğilimi nedeni ile meydana gelir. Absorbsiyon

işlemi esnasında açığa çıkan ısı enerjisi, bir kaynak tarafından alınmalıdır. İşlem esnasında

çıkan bu enerji de yoğuşma, duyulur ve seyreltilme ısılarından meydana gelir.

Soğutucu akışkan-yutucu eriyiğinin basıncı, bir eriyik pompası yardımı ile artırılır ve bir

ısı değiştiriciden geçirilerek, jeneratöre gönderilir. Damıtma (distilasyon) işlemi ile

rejenerasyonun Yapıldığı bu jeneratörde, soğutucu akışkan ile yutucu birbirinden ayrılır. Sulityum bromid sisteminde olduğu gibi, saf yutucu maddenin buharlaşmayan bir madde olması

hali, basit bir damıtma işlemindeki ayrılma için yeterlidir. Buna karşılık, amonyak-su

sisteminde olduğu gibi, saf yutucu maddenin buharlaşabilen bir madde olması halinde, parçalı

bir damıtma cihazına gerek vardır. Buharlaştırıcı içindeki soğutucu akışkan, yutucu maddeden

tam olarak ayrılmış halde değildir. Rejenerasyon yapılmış yutucu madde, normal olarak bir

miktar soğutucu akışkan içerir. Su-lityum bromid sisteminde olduğu gibi, yutucu madde

katılaşmaya meyleder ise, her zaman çözünür halde saf yutucu maddeyi tuta bilmek için,

yeterli soğutucu akışkan mevcut olmalıdır.

2.2.2. Amonyak-Su Çevrimi

Tek kademeli amonyak-su çevrimine ait absorbsiyonlu çevrim şeması Şek.2.2’de

verilmiştir. Bu çevrim prensip olarak lityum bromid-su absorbsiyonlu soğutma sistemine

benzemektedir. Sadece büyük kapasiteli amonyaklı sistemlerde amonyak ve suyun kolayca

buharlaşabilmesi için paket, kabarcıklı veya elekli tepsi ilave edilmiş kademeli distilasyon

kulesi fark etmektedir. Kulenin üst kısmına yerleştirilmiş bir geri kazanma serpantini yardımı

ile soğutucu akışkan içindeki suyun mümkün olduğu kadar az olması sağlanır. Bir ısı değiştiricide ısınan amonyak-su çözeltisi kulenin alt kısımlarından kuleye verilir.

Küçük kapasiteli sistemlerde, kulenin üstünden alınan amonyak buharlarının saflığı,

genel olarak aşağıda verilen örnekteki değerden daha kötüdür. Sonuç olarak, kule ve

yoğuşturucu basıncı daha azdır, fakat soğutucu akışkanın içerdiği su buharlaştırıcıdaki bir

taşma devresi ile sürekli olarak absorbere gönderilmelidir. Büyük sistemlerde amonyağın

saflığı fazla olduğundan, buharlaştırıcıdan absorbere olan taşmanın sürekli olmasına gerek

yoktur, işlem belirli aralıklarla yapılabilir. Buharlaştırıcı ile absorber arasındaki küçük basınç

farkı nedeniyle, soğutucu akışkan devresi üzerinde bir kısılma valfi vardır. Buharlaştırıcıdaki

amonyağın yeteri derecede saf hale gelene kadar bu valf otomatik olarak açık kalır. Bu valfe,

buharlaştırıcıdaki basınç ile buharlaştırıcıdaki sıvı sıcaklığı arasındaki ilişkiye göre otomatik

olarak kumanda edilir.

7

Büyük kapasiteli sistemlerde, buharlaştırıcı altındaki düşey sıvı kolonu izafi olarak aktif

olmayan bir alan ve su bakımından zengin amonyak sıvısının toplanmasını sağlar. Taşma hattı

bu sıvı kolonundan alınır. Kulenin üst kısmından saf amonyağın alınabilmesi için,

yoğuşturucu da uygun soğutma sıcaklığının sağlanabilmesi açısından, kuledeki, jeneratördeki

ve yoğuşturucudaki basınç ile sıcaklığın izafi olarak yüksek olması gerekir.

Lityum bromid-su absorbsiyonlu sistemlerinde, soğutma kulesinden alınan su önce

absorbere sonra da yoğuşturucu ya girer. Amonyak-su absorbsiyonlu sistemlerinde ise

soğutma kulesinden gelen su önce yoğuşturucu ya daha sonra absorbere girer. Her iki

sistemde de etkenliği artırmak için akış paralel akımlı yapılabilir, fakat bu durumda izafi

olarak büyük soğutma kulelerine ve soğutma suyu debisine gerek duyulur.

Amonyak-su absorbsiyonlu çevriminde, soğutucu akışkan debisi denkler ile bulunurken,

birim akışkan kütlesi başına eriyik miktarı

WFSA(X) -WFSG(1-X) =1

bağıntısından bulunabilir. Bu bağıntıda

WFSA = Absorberden çıkan eriyikteki amonyağın kütlesel oranı

WFSG = Jeneratörden çıkan eriyikteki amonyağın kütlesel oranı

X= Absorberden çıkan eriyik kütlesinin birim soğutucu akışkan kütlesine oranı

X-1 = Jeneratörden çıkan eriyik kütlesinin birim soğutucu akışkan kütlesine oranı

anlamlarındadır.

Büyük kapasiteli sistemlerde buharlaştırıcı ile absorber arasındaki basınç düşümü

yaklaşık 10 kPa mertebesinde alınabilir.

Isı Girişi

Isı Çıkışı

Jeneratör

Kondenser

Isı Değiştirgeci

Isı Değiştirgeci

Isı Çıkışı

Isı Girişi

Absorber

Evaporatör

Şekil 2.2 Amonyak - Su çifti ile çalışan absorbsiyonlu soğutma çevriminin Şeması

8

Tablo 2.1: Şekil 2.2 ‘de Verilen Sistemin Özellikleri

AKIŞ SICAKLIK

HATTI

(oC)

1

85

2

40

3

30

4

0

5

0

6

38

7

30

8

30

9

70

10

85

11

60

12

30

BASINÇ ENTALPİ DEBİ

(kPa)

(Kj/kg) (kg/s)

1554.33

1600

0.0033

1554.33

371.7

0.0033

1554.33

369

0.0033

429.44

365

0.0033

429.44

1443.5 0.0033

429.44

1542

0.0033

429.44

125

0.02805

1554.33

127

0.02805

1554.33

378

0.02805

1554.33

340

0.02475

1554,33

252

0.02475

429,44

125

0.02475

FAZ

Gaz

Sıvı

Sıvı

Gaz

Gaz

Gaz

Sıvı

Sıvı

Sıvı

Sıvı

Sıvı

Sıvı

KONSANTRASYON

(X)

1

1

1

1

1

1

9.5

9.5

9.5

8.5

8.5

8.5

Tablo 2.1: Şekil 2.2 ‘de Verilen elemanları aşağıda yapılan hesaplamalar sonucu çıkan güçleri

GÜÇ

KONDENSER EVAPORATÖR

4.05 kW

3.5 kW

ABSORBER JENERATÖR

4.68 kW

3.09 kW

Yukarıda özellikleri verilen sistem daha sonra hesaplamalarda kullanılacak olup çıkan

sonuçlar Absorbsiyonlu soğutma çevrimi ile buhar sıkıştırmalı çevrimin kıyaslanmasında

kullanılacaktır.

3. SOĞUK MUHAFAZALI NAKLİYE ARAÇLARI

Uzak mesafelerdeki pazarlama noktalarına ürünlerin bozulmadan tazeliğini koruyarak

ulaştırılması, sıcaklık ve relatif nem seviyelerinin. ürünün gereksinimlerini sağlayacak ortam

şartlarında tutulmaya devam edilmesi suretiyle mümkün olabilmektedir. Bu ulaştırma işlemi.

Kara Deniz Hava ve Demiryolu araçlarıyla veya bunların birden fazlasından yararlanılmak

suretiyle yapılabilmektedir. Böylece frigorifik. Tertibatlı Karayolu. Demiryolu. Denizyolu ve

Havayolu tasıma araçları geliştirilmiş olup bunlardan gittikçe daha geniş ölçüde

yararlanılmaktadır.

Soğuk muhafazalı nakliyede hedef taşınan malda hasar ve zararları (kayıpları) asgari

seviyede tutmak ve malın birim miktarının taşıma masraflarını da asgariye indirerek ürünün

pazarlanmasında rekabet unsurunu arttırmaktadır. iyi bir soğuk muhafazalı nakliye aracı

1. Taşınan malın sıcaklığını gereken seviyelerde ve tüm hacimde homojen şekilde tutmalı,

2. Malın su kaybını (fire ’yi) asgariye indirmek üzere iç hacmin su buharı kısmi basıncını

ürününkiyle yakın seviyede tutmalı.

3. İç hacim hava şartlarını sağlarken verimi yüksek olmalı.

4. İç hacimden mümkün olduğunca fazla yararlanılabilmeli. yani daha fazla mal

yüklenebilmelidir.

9

3.1. Soğuk Muhafazalı Frigorifik Kara yolu Araçları

Karayolu ile soğuk muhafazalı nakliyeden ilk defa Romalıların yararlandıkları

görülmektedir. Dağlardaki Karları. samanla tecrit edilme hacimler içerisinde Roma’ya

getirerek soğutma ihtiyaçları için kullanmışlardır. Böylece, soğuk muhafazalı nakliye aracının

üç ana fonksiyonunu (Soğutucu madde, Isı Tecrit ile Taşıt Aracı) birlikte kullanarak ilk

uygulamasını yaptıkları anlaşılmaktadır.

Frigorifik kamyon türleri daha ziyade kısa mesafeli direkt pazar noktalarına taşıma için

uygun olmaktadır. Taşınacak malın türüne göre gerek frigorifik hacim ve ekipmanı, gerekse

yükleme-boşaltma ekipmanı (Konveyör; lift, vs) ile kapıları farklılıklar göstermekte olup bazı

araçlarda soğuk muhafaza hacmi bir kaç bölmeye ayrılarak farklı sıcaklık seviyeleri

oluşturulabilmekte ve ayrıca koku geçişi olabilecek durumlarda bu önlenebilmektedir. Aracın

soğuk muhafaza hacminin dış zarfı (duvar-döşeme-tavan) iç sıcaklık seviyesiyle uyumlu

şekilde bir ısı tecrit ile kaplanmalıdır. Kullanılacak tecrit maddesinin hafif fakat dayanaklı

olması, ısıl geçirgenliği ile nem geçirgenliğinin ve nem tutmasının düşük seviyeli olması,

fiyatının makul seviyeli ve teminiyle kullanımının kolay olması. sıcaklık değişimlerine ve

yangına dayanıklı olması, zamanla özelliğini kaybetmemesi. çatlayıp ufalanmaması, titreşim

ve darbelere dayanıklı olması gibi hususları yerine getirmesi beklenecektir. Aracın dış

ölçüleri. karayolları nizamnamelerine uymak durumunda olup tecrit kalınlığının gereksiz yere

fazla olması (ısı geçirgenliği fazla olan malzeme kullanılmasından dolayı) faydalı iç hacmin

küçülmesine yol açacaktır. Diğer yandan. soğutulmuş hacim kapı ve ek yerlerinin aşırı hava

sızdırması durumunda beklenmeyen ek bir ısı yükü oluşarak soğutma ekipmanının

kapasitesinin yetersiz kalmasına ve iç sıcaklıkların istenilen seviye!erde tutulamamasına ve

sonuçta muhafaza edilen ürünün dayanma sürecinin kısalmasına yol açacaktır.

Ortam şartlarının ayrıca tüm hacimde homojen dağılımında aynı derecede önem

taşımaktadır. Bunun sağlanması ise iyi bir hava sirkülasyonu (dağılımı) ile mümkündür ve bu

nedenle soğutma sisteminin hava dağılımı, ister tabii (gravity) ister cebri (forced) olsun malın

tümünde etkili olacak tarzda tertiplenmelidir. Daha etkili olacağı açıkça belli olan cebri hava

sirkülasyonlu sistemlerde hava dağıtımı. mal istiflerinin üst kısmına üfleme şeklinde

yapılabildiği gibi, hava taşıyıcı kanallarla tüm hacme ve bilhassa arka kısımlara ulaştırılacak

tarzda tertiplenmelidir. Diğer yandan hava hızlarının çok aşırı olması relatif nemin de düşük

olması durumlarında yüksek nem isteyen ürünlerde buruşma. renk solması, parlaklığın

kaybolması gibi ticari değeri yitirici etkiler yapmaktadır ve bundan kaçınılmalıdır. En uygun

hava dağıtım/akış şekli, hacmin yan cidarlarından döşemenin altına doğru olanıdır ki bunlardan da döşeme seviyesinde (direkt alt yanlardan) yapılanı, üst yanlardan üflemeye nazaran

daha iyi bir hava dağılımı sağlamaktadır.

10

Frigorifik aracın ısı yükü, sabit bir soğuk muhafaza odasından pek farklı değildir.

Ancak, araç değişik mevsimlerde ve günün değişik saatlerinde seyir halinde olabileceğinden.

gerek güneş ışınlarından gelen solar radyasyon ısısı ve gerekse aşırı yüksek veya çok düşük

dış sıcaklıklardan etkilenecektir ve bunların da frigorifik aracın tertibinde dikkate alınması

gerekir. Çok soğuk havalarda mal taşınması sırasında iç hacimdeki ürünün donarak veya

donmadan (muz gibi) bozulması söz konusudur Bunun önlenmesi, yani iç hacimlerde

sıcaklığın düşmemesi için, bir ısıtma işlemi önlemi gerekecektir ve bu amaçla birçok

frigorifik araçta, elektrikle, direkt yakıt yakarak (sıvı,gaz,katı) veya soğutma sisteminin

kondenser ısısından (sıcak gaz) yararlanılarak çalışan ısıtma sistemleri bulunmaktadır.

Soğutma gurubunun seçimine esas olmak üzere yapılacak soğutma yükü hesabı da gene

bilinen usulle yapılır ve bu Transmisyon ısısı, Mal ısısı, ürünün iç olgunlaşma ısısı ile

soğutulan hacim zarfının ve hacminin içindeki araç ve gereçlerin kütlesel ısılarından meydana

gelmektedir. Taşınan ürünün gerektirdiği sıcaklık seviyelerine göre frigorifik araçlar 4 guruba

ayrılmaktadır ve bunlar:

1- “DF” (Deep Freeze):290C iç sıcaklık

2- “F” (Frozen): -180 C iç sıcaklık,

3- “C35” (Chilled): +20C iç sıcaklık ve

4- “C65” (Chilled): + 180C iç sıcaklık. şeklindedir

(C35 ve C65 ibareleri; 35 ve 650F yani 2 ve 180C iç sıcaklıkları ifade etmektedir).

Soru: 20m3 hacmindeki frigorifik araç kasasının 3000 kcal/h olan ısı kazancının

karşılanmasında absorbsiyonlu soğutma çevrimi kullanılırsa kompresör gücünü ve jeneratörün

ısı ihtiyacını bulunuz. Buhar sıkıştırmalı çevrimle karşılaştırınız. ( Soğutucu akışkan R12 )

Cevap: Absorberden çıkışta, eriyikte aşırı olmaması kabulü altında, amonyak-su

diyagramından 429 kPa basınç ve 38oC sıcaklık için zengin eriyiğin kütlesel amonyak

derişikliği %49 bulunur. Jeneratör ile absorberdeki kütlesel oran farkının %6 olması uygun bir

akış ve ısınma sağlar.

%6 kütlesel oran farkı halinde

0.49X-0.43(X-1)=1

0.06X+0.43=1

X=9.5 , X-1=8.5

11

Tablo 2.1. deki değerler kullanıldığında ;

1. Evaporatör de enerji dengesi yazılırsa;

Qe+m4h4=m5h5 ,Qe=3000 m5=m4= 0.0033 kg/sn m7 =(X-1) m4 m7=0.02805 kg/sn

2. Kondenser de enerji dengesi yazılırsa;

Qk+m2h2 = m1h1 Qk = 4.05 kW

3. Absorber de enerji dengesi yazılırsa;

Qa+m7h7 =m12h12+m5h5 Qa=4.68 kW

4. Jeneratörde enerji dengesi yazılırsa ;

Qj +msh9 = m1h1 + m10h10 Qj =3.09 kW

Pompa gücü bulunursa ;

Pompadan önceki 7 noktasında amonyak gazı su içinde tamamen çözüldüğü için bu

noktada akışkanın özgül hacmi 7 noktasındaki suyun özgül hacmi olarak alınabilir.

V7su =0.00100455 m3/kg Ppompa = m7 (P8-P7) V7su Ppompa =0.0317 kW

Aynı şartlarda çalışan buhar sıkıştırmalı çevrimin debisi m = 0.0306 kg/sn bulunur .

Pkompresör = m ( 209 – 188.56 ) = 0.6254 kW bulunur.

Bu hesaplamalara göre güç kazancı:

Pkompresör - Ppompa = 0.5937 kW bulunur.

Yukarıda hesaplamaları yapılan absorbsiyonlu soğutma çevriminin çalışması için

gerekli olan jeneratör ısısı motor tarafından karşılanabilmektedir. Bu şartlarda çalışan

absorbsiyonlu çevrimin pompa gücü buhar sıkıştırmalı çevrimin kompresör gücünden 0.5937

kW daha azdır. Buda frigorifik taşıtların yakıt tüketimini azaltıcı bir faktördür. Bu yüzden

absorbsiyonlu çevrim buhar sıkıştırmalı çevrime göre çok daha ekonomiktir. Fakat

absorbsiyonlu çevrimin yatırım maliyeti buhar sıkıştırmalı çevrimin yatırım maliyetinden

daha fazla olduğu için bununu ayrıca işletme,yatırım ve toplam maliyetler cinsinden iyi analiz

edilmesi gerekir.

12