DEMİR DIŞI METALLERİN

KAYNAK METALURJİSİ

* Demirdışı metaller, çelikler kadar kullanılmazsa bile,

endüstriyel uygulamalarda demir dışı metallerin

kullanıldığını görmek mümkündür.

* Bu nedenle demir dışı metallerin de kaynak

kabiliyetlerinin bilinmesi, endüstriyel önem arz

etmektedir.

* Demir dışı metallerin birleştirilmesinde başarılı

olabilmek için, bu metallerin kaynak kabiliyetlerinin iyi

bilinmesi, karşılaşılabilecek problemlerin tespit edilmesi

ve problemlerin çözümünün nasıl yapılacağı ile ilgili

ayrıntılı bilgi sahibi olmak gerekir.

* Demir dışı metallerin kaynağı, çeliklerin kaynak

işleminden oldukça farklıdır.

Bu bölümde demir dışı metallerin kaynak

kabiliyeti ve başarılı birleştirme yapabilmek için

* gerekli kaynak prosedürlerinin neler olabileceği,

* kaynak yöntemi seçimi,

* karşılaşılan problemlerin önlenmesi için alınması

gereken tedbirlerin neler olabileceği

üzerinde durulacaktır.

Uygun kaynak yöntemi seçilmesinde dikkate

alınması gereken malzeme özelliklerinin neler

olduğu üzerinde durulacaktır.

Demir Dışı Metaller

Başlıca ana elementi demir olmayan tüm

metaller ve alaşımlar, demir dışı olarak

adlandırılırlar.

Demir dışı metaller denildiği zaman aklımıza

bakır, alüminyum, kurşun, magnezyum,

nikel, titanyum ve çinko gelmektedir.

Bazı demir dışı metallerin kristal yapısı, ergime sıcaklığı ve atomlar arası mesafeleri

ile ilgili bilgiler

Demir dışı metal

Kristal Yapısı

Ergime Sıcaklığı

(ºC)

Atomlar arası

mesafe (mm x 10-7)

Kurşun

Yüzey Merkezli

Kübik

327

3.499

Çinko

Hegzagonal Sıkı

Paket

419

2.664

Magnezyum

Hegzagonal Sıkı

Paket

650

3.196

Alüminyum

Yüzey Merkezli

Kübik

660

2.862

Bakır

Yüzey Merkezli

Kübik

1083

2.556

Nikel

Yüzey Merkezli

Kübik

1453

2.491

Titanyum

Hegzagonal Sıkı

Paket (< 900ºC)

1668

2.89

Hacim Merkezli

Kübik (>900ºC)

2.89

KULLANIM ALANLARINA ÖRNEKLER:

Demir dışı metallerin bir veya birkaç özellikleri dikkate

alınarak, kullanılacağı uygulama alanları belirlenir.

Örneğin bakırın ve alüminyumun yüksek iletkenlik

özelliklerine sahip olmaları nedeniyle güç aktarma

sistemlerinde elektrik iletkeni olarak kullanılırlar.

Nikelin sahip olduğu kimyasal özelliklerinden dolayı,

gıda ve kimya endüstrilerinde tercih edilir.

DEMİRDIŞI METALLERİN

GENEL ÖZELLİKLERİ

1- Yoğunluk:

Metallerin kullanılmasında en önemli etkenlerden

birisi mukavemet-ağırlık oranıdır. Yüksek

mukavemetle birlikte düşük ağırlık özelliklerine

sahip olan alüminyum ve magnezyum alaşımları

uçak, yolcu taşıma amaçlı tren, hız tekneleri ve

diğer pek çok taşıma araçlarının imalatında

kullanılırlar.

Mukavemet-ağırlık oranı

Dikkat edilirse çeliğe nispeten en yüksek mukavemet-ağırlık oranı, titanyum

alaşımlarına aittir. Daha sonra alüminyum ve magnezyum alaşımları

gelmektedir.

Alaşım

Elastikiyet

Mödülü (GPa)

Yoğunluk

(Mg/m3)

Çeliğe nispeten

mukavemet-ağırlık

oranı

Yüksek Mukavemetli

düşük alaşımlı yapı

çelikleri

200

7.83

1

Magnezyum

alaşımları

45

1.78

3

Alüminyum alaşımları

(örneğin 7004)

69

2.77

3

Titanyum alaşımları

(Isıl işlem görmüş α β

alaşımları)

102

4.85

5.5

Korozyon Direnci

Titanyum gibi yüksek reaktif özelliklere sahip

malzemelerin yüzeyinde, malzemenin korozyon

direncini arttıran bir oksit tabakası meydana gelir.

Yüzeydeki bu oksit tabakası sayesinde metal, dış

ortamlardaki kimyasal veya havanın zararlı

etkilerine karşı korunur.

Bu tür malzemeler, kimya endüstrisinde ve yüksek

sıcaklık ortamında çalışan parçaların imalatında

kullanılırlar.

Bazı demir dışı metallerin kullanıldıkları temel endüstri

uygulamaları ve bu uygulamalarda kullanılmalarına sebep olan

temel özellikleri

Metal

Tipik Uygulama Alanları

Temel Özelliği

Alüminyum

Uçak, uzay sanayi, hız tekneleri, tren

vagonları, otomobil yakıt depoları

Krijonik depolar

Kimya endüstrisi,

Elektrik iletkeni, otomobillerde

kullanılan dağıtım çubuğu Gazlı içecek

kutuları

Düşük Yoğunluk

Düşük sıcaklıklardaki yüksek tokluk

özelliği

Yüksel kimyasal direnci

Yüksek elektrik iletkenliği

Yüksek süneklik

Bakır

Elektrik amaçlı kullanılan ürünler

Bakır boru

Supap ve bağlantı elemanları

Kimya endüstrisi

Yüksek elektrik iletkenliği

Yüksek süneklik, yüksek korozyon

direnci

Yüksek korozyon direnci

Yüksek korozyon direnci

Magnezyum

Matbaa makine aksamı, taşıma

bantları, merdivenler, uzay sanayi

Düşük yoğunluk

Nikel

Gıda depolama ekipmanları, kimya

endüstrisi

Yüksek sıcaklık ortamında kullanılan

araç ve gereçler

Yüksek korozyon direnci

Yüksek sıcaklıklarda mukavemetin

düşmemesi

Titanyum

Uzay sanayi

Kimya endüstrisi

Düşük yoğunluk

Yüksek korozyon direnci

Kaynağı etkileyen kimyasal

özellikler

Ergitme kaynağında metalin davranışlarını

etkileyen en önemli özellik, metalin oksijene karşı

ilgisidir.

Bu tespit doğrultusunda hangi kaynak

yöntemlerini kullanıp kullanamayacağımızı

belirleyebiliriz.

Metalin oksijene karşı ilgisi, metal oksitin serbest

enerji oluşum değerlerinin tespit edilmesi ile

ölçülür.

Bazı metal oksitlere ait serbest enerji değerleri

Metal oksitin oluşması için eğer düşük serbest enerji söz konusu ise,

metalin oksijene karşı ilgisi zayıftır denilir. Bu durumda kaynak bölgesini

çok hassas koruma altına almaya gerek duyulmayabilir.

Örneğin, kurşunun düşük serbest enerjisinden (-90 kcal) dolayı, sıvı

kurşun dökülerek birleştirilmesinde, kaynak bölgesinin korunmasına

dikkat edilmeyebilinir. Fakat negatif serbest enerji değeri yüksek olan

metallerin oksijene karşı ilgisi çok yüksek olacağı için kaynak bölgesini

havanın zararlı etkisinden mutlaka korumamız gerekir.

Metal

20ºC de oksit oluşumu için gerekli serbest enerji miktarı ∆Gº

(kcal)

Bakır

-70

Kurşun

-90

Nikel

-105

Demir

-120

Çinko

-155

Titanyum

-210

Alüminyum

-240

Magnezyum

-275

Isıya dayanıklı oksitler

Yüksek serbest enerji değerlerine sahip olan titanyum ve

krom gibi metaller, ısıtıldıkları zaman yüzeylerinde kararlı

ve dayanıklı bir oksit tabakası meydana gelir.

Bu tarz oluşan oksitlere, ısıya dayanıklı oksitler adı verilir

ve kaynak esnasında meydana gelen ısı ile ergitilemezler.

Eğer bu oksit tabakasının oluşumu engellenemez veya

kaynak bölgesinden uzaklaştırılmaz ise uygun olmayan bir

ergime ile kaynak hatası meydana gelecektir. Buda

kaynak metalinin sünekliliğini azaltacaktır.

Bazı oksitler, elektrot örtüsünün ergimesi ile meydana

gelen curuf sayesinde temizlenebilir. Örtüye ilave edilen

bazı elementler, sıvı haldeki kaynak banyosu içerisinde

oksitlerle kimyasal reaksiyona girerek, oksiti çözer.

Böylece kaynak metali oksitlerden arındırılmış olunur.

Isıya dayanıklı oksitler

Dikkat edilmesi gereken en önemli konu, kaynak işlemi

esnasında curufun kaynak bölgesi içerisinde

kalmamasıdır.

Eğer curuf kaynak bölgesinden tam uzaklaştırılamazsa,

kaynak bölgesi hatalı olur.

Florit esaslı koruyucu tozların veya elektrot örtülerinin

curufları, alüminyum yüzeyinden temizlenmelidir. Aksi

halde alüminyumun korozyon direncini düşürür.

Kaynak banyosunu koruma:

Isıya dayanıklı kararlı oksit oluşturma eğilimine sahip

metallerin birleştirilmesinde, kaynak bölgesini

etkili bir şekilde korumak gerekir.

Kaynak bölgesini ya soy bir gaz kullanarak (MIG veya

TIG yöntemleri gibi) veya vakum altında (elektron

ışın kaynağı gibi) kaynak yaparak koruyabiliriz.

Gazaltı kaynak yöntemleri ile yapılacak

birleştirmelerde bile, kaynak bölgesinin tam

korunması sağlanamayabilinir.

Kaynak banyosunu koruma:

Bu nedenle bazı önlemlerin alınması tavsiye edilmektedir:

* Kaynak öncesi birleştirilecek parçaların ön temizliğinin

yapılması

* Kaynak torcundaki gaz nozulunun yeterince büyük

olması ve kaynak bölgesine homojen bir gaz dağılımı

sağlayacak özellikte olmalıdır.

* Temiz koruyucu gaz kullanılması gerekir.

* Gaz nozulu içerisinde gazı homojen dağıtmaya yarayan

gaz süzgeçleri kullanılabilinir.

* İlave dolgu metalinin kaynak öncesi temiz olmasına

dikkat edilmelidir.

* Özel gaz odaları içerisinde kaynak işlemi yapılabilir.

Gazların çözünebilirliği

Ergimiş sıvı metal ile gazlar arasında meydana gelen

kimyasal reaksiyondan başka, atmosferdeki gazlar

ergimiş kaynak banyosu içerisinde çözünebilirler.

Çözünen bu gazlar, kaynak metali içerisinde

gözeneklere sebep olabilirler.

Kaynak banyosunda gözenek probleminin potansiyel

tehlike oluşturup oluşturmadığını, sıvı metal

içerisindeki gazın maksimum çözünebilirlik oranına

bakabiliriz.

Sıvı alüminyum içerisinde en yüksek oranda hidrojen gazı

çözünebilmektedir. Kaynak banyosu katılaştığı zaman, hidrojen

kaynak metali içerisinde hapsolur. Hidrojen gazı ise kaynak

banyosu içerisinde potansiyel gözenek oluşturucu bir gazdır. Aynı

şekilde sıvı nikel içerisinde de en yüksek oranda azot gazı

çözünebilmektedir. Dolayısıyla nikel kaynağında da potansiyel

gözenek oluşturucu gaz azottur.

Kaynak bölgesini etkileyen gazların potansiyel

membaları:

Kaynak banyosu için tehlike oluşturan gazları tanımlamak, kaynak

banyosundan bu gazları uzaklaştırma amacıyla en uygun önlemi

almak için yapılacak ilk iştir.

Örneğin, azot birleştirilecek metaller için zararlı ise bu gazın

potansiyel membaı havadır. Kaynak banyosuna azot gazının

girebileceği etkenler dikkate alınmalı ve problemler çözünmelidir.

Kaynak banyosuna azot, hava içerisindeki azot girebilir, koruyucu

gaz hortumundaki sızıntıdan veya bağlantılardaki kaçak nedeniyle

içeri azot koruyucu gaza karışabilir, koruyucu gaz basıncı yeterli

olmazsa kaynak banyosuna havadan azot girebilir, torç nozulu

küçük olursa yeterli korunma sağlanamadığı için havadan azot gazı

girebilir, birleştirme bölgelerinin yeterince temizlenmemesi halinde

de azot kaynak banyosuna girebilir

Kaynak bölgesini etkileyen gazların potansiyel

membaları:

Eğer metal için en büyük tehlike hidrojen gazı ise, bütün

hidrojen membalarını dikkatle incelemek gerekir.

Örneğin, hidrojen nemden kaynak bölgesine geçebilir,

kaynak bölgesi üzerindeki pisliklerden geçebilir,

ergiyen elektrot örtüsünde nem varsa geçebilir,

kaynak makinesindeki su soğutmalı torçlarda kaçak

varsa hidrojen kaynak banyosuna girebilir,

gres yağı, boya veya çözücülerden de hidrojen kaynak

bölgesine girebilir.

Metallerin ergime sıcaklıkları

Demir dışı metallerin ergitme kaynak yöntemleri

ile birleştirilmesinde en önemli özelliklerden birisi

de metallerin ergime sıcaklığıdır.

Hatta kaynak yöntemi seçiminde bile bu özellik

önemlidir.

Oksi-gaz ve elektrik ark kaynağının ilk olarak

uygulanmaya başlandığı 19. yüzyılda çok az

sayıdaki metallerin birleştirilmesi yapılabiliyordu.

Çünkü o dönemdeki ısı membalarıyla bazı

metallerin ergime derecesine ulaşılamıyor ve

birleştirme işlemi de gerçekleştirilemiyordu.

Metallerin ergime sıcaklıkları

Örneğin, demir genellikle sıcak dövme yöntemi

kullanılarak, metalde ergitme gerçekleştirmeden

birleştiriliyordu.

Artık günümüzde oldukça güçlü ve çeşitli ısı

membaları geliştirilmiştir.

Molibden, tungsten gibi yüksek ergime

derecesine sahip metaller bile günümüzde

rahatlıkla gazaltı, elektron ışın veya lazer kaynak

yöntemleri ile birleştirilebilmektedir.

Metallerin buharlaşma

sıcaklıkları

Alaşımların içerisinde bulunan düşük buharlaşma

sıcaklığına sahip elementler, ark kaynağında problem

oluştururlar.

Bu tür elementlerin buharlaşması için kaynak

banyosunun veya kaynak arkının sıcaklığı yeterince

yüksektir.

Buharlaşan elementler kaynak dikişinin kimyasal

içeriğinin değişmesine sebep olduğu gibi kaynak metali

içerisinde gözenek oluşumu problemine de sebep olabilir.

Çinko elementi 906ºC de buharlaştığı için bu tarz bir

probleme sebep olabilecek element sınıfına girer.

Metallerin buharlaşma

sıcaklıkları

Örneğin bakır-çinko alaşımı olan prinçlerin ergitme

kaynak teknikleri ile birleştirilmesinde, çinkonun

buharlaşma problemi ile karşılaşılır.

Kaynak esnasında buharlaşan elementin insan sağlığını

etkileyip etkilemediği de dikkate alınmalıdır.

Çünkü bazı elementler kansorejen etkiye sahiptirler.

Çinko, kadmiyum gibi elementlerin buharları toksit

etkisine sahiptirler.

Kaynakçı mutlaka bu durumdan haberdar olmalı ve çok

iyi bir havalandırma sistemi gereklidir.

Ayrıca kaynakçı bu tür buharları teneffüs etmemesi için

ağız ve burun filitreleri kullanması gerekir.

Metallerin ısıl iletkenliği

Metallerin ergime sıcaklıklarının bilinmesinden başka, ısıl

iletkenlikleri hakkında da bilgi sahibi olmamız gerekir.

Bu özellik kaynak bölgesinden ne kadarlık ısı miktarının

iletilmesi hakkında bizleri bilgilendirir.

Böylece kaynak yönteminin ergitme verimliliğini

bulabiliriz. Örneğin yüksek ısıl iletkenliğe sahip bakır gibi

metallerin ergime verimliliği çok düşüktür. Bu nedenle

bakırı ergitebilmek için çok daha güçlü bir kaynak

makinesine ihtiyaç duyulur.

Veya daha yüksek akım değerlerinde kaynak işlemi

gerçekleştirilir.

Metallerin ısıl iletkenliği

Elektrik ark kaynağında ana metal bakırın ergitilmesi oldukça

zordur.

Yüksek akım kullanıldığı için elektrot ise çok daha kolay

ergiyecektir.

Bu durumda bazı kaynak hataları ile karşılaşabiliriz: yetersiz

ergime problemi, yetersiz nüfuziyet, tümsekli kaynak dikişleri

gibi.

Yüksek ısı iletkenliğine sahip metallerin ergitme kaynağı ile

birleştirilmelerinde oluşabilecek kaynak problemlerinden

kaçınabilmek için bir ön tavlama gerekebilir.

Ön tav ana metalin kolayca ergimesini sağlar. Büyük kaynak ağzı

açısı kullanılabilir. Yüksek akım ve kaynak hızı tercih edilmelidir.

Bazı metallerin ısıl iletkenlik katsayıları verilmektedir

Demir dışı metal

Demir

Nikel

Bakır

Alüminyum

Magnezyum

Kurşun

Çinko

Isı iletkenlik katsayısı

(ºC x 10-6)

11.8

13.3

16.5

23.6

27.1

29.3

39.7

Metallerin ısıl genleşmesi

Demir dışı metallerin ısıl genleşme katsayıları,

çeliğe göre oldukça yüksektir.

Metallerin yüzde hacimsel değişim değerleri

arttıkça, metalin kaynak esnasındaki çarpılma

riski artar ve yüksek kalıntı gerilme problemi

meydana gelir.

Kaynak metalinin katılaşması esnasında daha

büyük hacimsel bir değişiklik söz konusu olacağı

için kaynak bölgesinde çatlak oluşum riski artar.

Bu tür problemlerle karşılaşabileceğimiz en

önemli demir dışı metal alüminyumdur.

Bazı demir dışı metallerin ısıl genleşme katsayıları verilmektedir

Demir dışı

metal

Isıl genleşme

katsayısı

Kurşun

Ergime

esnasındaki

yüzde hacimsel

değişim

% 3.5

Çinko

% 4.2

Magnezyum

% 4.2

Bakır

% 4.2

Alüminyum

%6

Alaşım elementlerinin

etkisi

Demir dışı metallerinin mukavemetlerini arttırmak için

başvurulan en etkili yol, alaşımın çökelme sertleştirilmesi

veya herhangi bir mukavemet arttırıcı teknik

kullanılmasıdır.

Kaynak esnasında meydana gelen ısı, mukavemeti

arttırılan alaşımın bu özelliğini zayıflatır.

Yani mukavemet düşüşü meydana gelir.

Isı tesiri altında kalan bölgede, toparlanma ve yeniden

kristalleşme meydana gelir.

Bu durum, kontrollü bir ısı girişi yapıldığında eğer

mukavemet çok fazla değişmiyorsa problem çözülmüş

demektir. Fakat mukavemet istenilmeyecek derecede

düşüyor ise bu tür malzemelerin ergitme kaynaK tekniği

ile birleştirilmesi uygun değildir denilir.

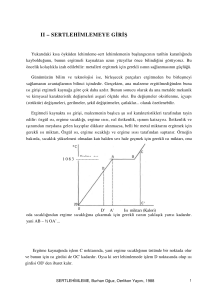

Sıcak Çatlak Problemi

Kaynak esnasında sıcak çatlama riskinin olup

olmadığını tahmin edebilmek amacıyla,

birleştirilecek alaşımın faz diyagramına bakmak

gerekir.

Alaşımın katılaşma aralığı büyük ise kaynak

esnasında sıcak çatlama riski var demektir.

İki farklı alaşıma ait faz diyagramları verilerek,

katılaşma aralığının genişlikleri karşılaştırılmıştır

Çökelme sertleştirilmesi

uygulanan alaşımların kaynağı

Demir dışı metallerin mukavemetlerinin arttırılmasında kullanılan

en yaygın metot, çökelme sertleştirilmesidir. Arzu edilen

mukavemet değerlerine ulaşabilmek için çok dikkatli bir çökelme

sertleştirmesi ısıl işlemi alaşıma uygulanmalıdır.

Bu tür bir alaşımın ergitme kaynağı esnasında çökelme

sertleştirmesi ile kazandırılan mukavemet düşecektir.

Bu nedenle kaynak sonrası yeniden bir çökelme sertleştirme ısıl

işlemi uygulanması gerekir.

Çökelme sertleştirmesi, çökelme tavlaması ve sonra yaşlandırma

işlemlerini takip eder. Genellikle kaynak işlemi uygulandıktan sonra

alaşım çökelme işlemine tabi tutulursa, daha ekonomik bir çalışma

olur.