Yıldız Teknik Üniversitesi

Eğitim Semineri

06/11/2012

Metin Yılmaz

Arge Müdürü

Yılmaz Redüktör

Hakan Yardımcı

Arge Müd. Yard.

Yılmaz Redüktör

Seminer Konuları:

Firma Tanıtımı

Yılmaz Redüktör Ürünleri

Redüktör Tipleri

Redüktör Tasarım Prensibleri

İmalat ve Kalite Kontrol

Redüktör Seçimi

Uygulama Programı

Soru&Cevap

FİRMA TANITIMI

Hakan Yardımcı

Arge Müd. Yard.

Yılmaz Redüktör

1958’den günümüze

1958

1963

1965

1968

1970 …..

MESUT YILMAZ

1932 … 2001

1958 YILINDAKİ İLK ATÖLYE

1960 YILINDAKİ İLK ÇALIŞMA

EKİBİ

1963 YILINDAN İTİBAREN

REDÜKTÖR İMALATINA BAŞLANDI.

1963 YILINDA ÜRETİLEN İLK SERİ

ÜRETİM REDÜKTÖRLER

1970 YILINDA İNŞA EDİLEN 2. İMALAT

ATÖLYESİ ŞU AN SATIŞ OFİSİ OLARAK

KULLANILMAKTADIR.

1986 YILINDA ORTA DOĞUNUN EN BÜYÜK

REDÜKTÖR FABRİKASININ TEMELLERİ ATILDI.

1987 YILINDA YENİ KURULAN FABRİKADA

SERİ ÜRETİME BAŞLANDI.

1994 YILINDA İLK İHRACAT YAPILDI.

1995 YILINDA İMALAT KALİTESİNİN

YÜKSELTİLMESİ İÇİN YENİ ÖLÇÜM

EKİPMANLARINA YATIRIM YAPILDI.

1996 YILINDA TÜRKİYEDE İLK DIN3967 – 6.KALİTE

DİŞLİLER İMAL EDİLDİ…

2000 YILINDA ISO9001 SERTİFİKASI

ALINDI.

2002 YILINDA DÖKÜMHANEMİZ KURULDU.

2004 YILINDA İKİNCİ

BÜYÜK TEKNOLOJİ YATIRIMI YAPILDI.

2005 YILINDA ATEX BELGESİ ALINDI.

2009 YILINDAKİ YATIRIMLARIMIZ..

• LIEBHERR LFS 1200 FELLOW

• GLEASON P500 S FELLOW

• VICTOR VT40-220 CNC TORNA

• RZ400 REISHAUER DİŞLİ TAŞLAMA

• AICHELIN GAZ KARBÜRLEME ISIL İŞLEM

TESİSİ

• 2 KOMPLE KÜNGEL WAGNER DÖKÜM HATTI

(2008’den Devam Ediyor)

2010 YILINDAKİ YATIRIMLARIMIZ..

• CNC TORNA

ADET

• CNC DİK İŞLEME TEZGAHI

ADET

• CNC YATAY İŞLEME MERKEZİ

• SİLİNDİRİK TAŞLAMA

ADET

• DELİK KAMA AÇMA

ADET

• ISIL İŞLEM FIRINI

9

2

7 ADET

4

1

1 ADET

YILMAZ REDÜKTÖR A.Ş 2012

YILMAZ REDÜKTÖR BUGÜN…

35000 m2 kapalı alan,

(Çerkezköy / Tekirdağ hariç)

• 640 çalışan

•

YILMAZ REDÜKTÖRÜN DİĞER FİRMALARI;

• MES Döküm Ltd.

• Yilmaz Pazarlama Ltd.Sti. (Merkez

Ofis)

ÇERKEZKÖY/TEKİRDAĞ ’ DA

YILMAZ REDÜKTÖR İKİNCİ FABRİKA

• TOPLAM ALAN

- 100.000 m2 ARAZİ ÜZERİNE, 35.000 m2 KAPALI

ALAN

İNŞAATI DEVAM EDİYOR.

• MEVCUT DÖKÜM KAPASİTESİ

- 15.000 TON/YIL

• TESİS TAMAMLANDIĞINDA DÖKÜM

KAPASİTESİ

- 80.000 TON/YIL

- 2013 YILINDA BU KAPASİTENİN

DOLDURULMASI HEDEFLENMEKTEDİR.

KADRO VE PERSONEL

TOPLAM PERSONEL

640

MÜHENDİS

MESLEK LİSESİ MEZUNU

LİSE MEZUNU

DİĞER

72

270

165

133

STAJYER

50

ORGANİZASYON

ŞEMASI

Yönetim

Kurulu

Genel

Müdür

Genel

Müdür Yard.

Fabrika Müdür

Yardımcısı

Kalite Güvence

Şefliği

Finans Müdürü

Arge Müdürü

Planlama

Müdürü

Pazarlama

Müdürü

İmalat Müdürü

Kalite Kontrol

Müdürü

Muhasebe

Müdürü

İnsan Kaynak.

Müdürü

Bilgi İşlem

Şefliği

SATIŞ AĞIMIZ

• 52 Yurtiçi Bayi,

• 18 Yurtdışı Bayi,

• 12 Yurtdışı Sözleşmesiz Satıcı,

• 35% Yurtdışı, 65% Yurtiçi Satış.

İHRACAT YAPTIĞIMIZ ÜLKELER

Avrupa

Amerika

ABD

Kanada

Almanya

Fransa

İngiltere

İsviçre

Polonya

Belçika

Hollanda

Avusturya

Rusya

Danimarka

Bulgaristan

Yunanistan

Romanya

İspanya

Portekiz

Slovenya

Ukrayna

Asya

Afrika

Güney Kore

Hindistan

Tayland

Tayvan

İran

Irak

Suriye

İsrail

Ürdün

TürkiCumhuriyetler

Suudi Arabistan

Pakistan

Mısır

Tunus

Cezayir

Nijerya

Gana

Güney

Afrika

YILMAZ REDÜKTÖR ÜRÜNLERİ

Hakan Yardımcı

Arge Müd. Yard.

Yılmaz Redüktör

YILMAZ REDÜKTÖR ÜRÜN AİLESİ

M Series

H Series

E Series

B Series

K Series

T Series

Y Series

P Series

D Series

V Series

M & N Serisi

13 farklı gövde büyüklüğü

Tork Aralığı: 50 - 18.000Nm

Çıkış Devir Aralığı: 0,1 - 500d/dak

E Serisi

8 farklı gövde büyüklüğü

Tork Aralığı: 5 - 1.000Nm

Çıkış Devir Aralığı: 0,1 - 400d/dak

D Serisi

10 farklı gövde büyüklüğü

Tork Aralığı: 130 - 18.000Nm

Çıkış Devir Aralığı: 0,1 - 350d/dak

K Serisi

7 farklı gövde büyüklüğü

Tork Aralığı: 200 - 15.000Nm

Çıkış Devir Aralığı: 0,1 - 40d/dak

Y Serisi

25 farklı gövde büyüklüğü

Tork Aralığı: 1.200 - 43.000Nm

Çıkış Devir Aralığı: 2,6 - 990d/dak

H Serisi

13 farklı gövde büyüklüğü

Tork Aralığı: 2.500 - 150.000Nm

Çıkış Devir Aralığı: 0,1 - 250d/dak

B Serisi

13 farklı gövde büyüklüğü

Tork Aralığı: 5.000 - 150.000Nm

Çıkış Devir Aralığı: 0,1 - 115d/dak

T Serisi

10 farklı gövde büyüklüğü

Tork Aralığı: 200 - 18.000Nm

Çıkış Devir Aralığı: 46 - 280d/dak

P Serisi

10 farklı gövde büyüklüğü

Tork Aralığı: 1.000 - 50.000Nm

Çıkış Devir Aralığı: 0,1 4000d/dak

V Serisi

Redüktör

Büyüklüğü

Yük

[ton]

Yük

Sınıfı

VR373.1K

3,2

M7(4m)

VR473.1K

6,8

M6(3m)

VR573.1K

12,5

M5(2m)

VR673.1K

25

M4(1Am)

VR773.1K

40

M(2m)

REDÜKTÖR TİPLERİ

Alın Dişli Redüktörler

Helisel Dişli (İç/Dış/Planet)

Düz Dişli (İç/Dış/Planet)

Konik Dişli Redüktörler

HIPOID veya Eksenleri Çakışan

Sonsuz Vidalı Redüktörler

ZK,ZN,ZI,ZH / ZC formlu 90 derece sonsuz.

GLOBOID veya SİLİNDİRİK

CYLO Tipi Redüktörler

HARMONİK Tahrik Redüktörler

Varyatörler

Hakan Yardımcı

Arge Müd. Yard.

Yılmaz Redüktör

ALIN DİŞLİ REDÜKTÖRLER

Helisel Dişli (İç/Dış/Planet)

Düz Dişli (İç/Dış/Planet)

ALIN DİŞLİ REDÜKTÖRLER

Planet Redüktörler

KONİK DİŞLİ REDÜKTÖRLER

HIPOID veya Eksenleri Çakışan

Sonsuz Vidalı Redüktörler

ZK,ZN,ZI,ZH / ZC formlu 90 derece sonsuz.

GLOBOID veya SİLİNDİRİK

CYCLO TİPİ REDÜKTÖRLER

HARMONİK TAHRİK REDÜKTÖRLER

VARYATÖRLER

REDÜKTÖR TASARIMI

Dişli Mukavemeti

Dişli Geometrisi

Dişli Modifikasyonları

Metin Yılmaz

Arge Müdürü

Yılmaz Redüktör

DİŞLİ MUKAVEMETİ

1.Yüzey Basınç (Pitting) Kontrolü,

ISO6336:2006

= Nominal yüzey basıncı

K faktörleri = Çalışma şartlarına uygun düzeltme katsayıları

Yüzey Basınç (Pitting) Kontrolü,

ISO6336:2006

Ft = Teğetsel dişli yükü

d1 = Taksimat dairesi çapı

b = Dişli genişliği

u = Çevrim oranı z2/z1

ZB = Tek dişli temas faktörü

ZH = Referans dairesinden taksimata dönüştürme katsayısı

ZE = Elastisite modülü katsayısı

Zε = Kavrama oranı katsayısı

Zβ = Helis açısı faktörü

σH = Yüzey gerilmesi

σH0 = Taksimat dairesindeki yüzey gerilmesi

σHP = Müsaade edilen yüzey gerilmesi

Müsaade Edilen Yüzey Gerilmesi

Müsaade Edilen Yüzey Gerilmesi

SHmin = Gerekli emniyet katsayısı

Zx = Dişli büyüklük katsayısı

Zw = Dişli malzeme eşleşme katsayısı

ZR = Yüzey pürüzlülük katsayısı

ZV = Hız faktörü

ZL = Yağlama faktörü

ZNT = Ömür faktörü

σHG = Müsaade edilen düzeltilmiş yüzey gerilmesi

σHlim = Müsaade edilen referans yüzey gerilmesi

σHP = Emniyetli yüzey gerilmesi

Müsaade Edilen Referans

Yüzey Gerilmesi (σHlim)

Malzemeye bağlı σHlim değereleri ISO 6336:2006 Bölüm 5’ de verilmiştir. Yüzey

sertliği ve malzeme kalitesine bağlı olarak referans gerilme değeri okunabilir.

Malzeme Kalite Grupları:

ME: Yüksek güvenilirlik gereksinimi.

MQ: Genel endüstriyel uygulamalar ve orta düzey güvenilirlik gereksinimi.

ML: Düşük seviye güvenlik gereksinimi.

Müsaade Edilen Referans

Yüzey Gerilmesi (σHlim)

Yüzey sertleştirilmiş dişliler.

Komple sertleştirilmiş dişliler.

2. Dişdibi Gerilmesi Kontrolü,

ISO6336:2006

= Nominal dişdibi gerilmesi

K faktörleri = Çalışma şartlarına uygun düzeltme katsayıları

2. Dişdibi Gerilmesi Kontrolü,

ISO6336:2006

Ft = Teğetsel dişli yükü

mn = Normal modül

b = Dişli genişliği

YF = Dişdibi form faktörü

YS = Çentik faktörü

Yβ = Helis açısı faktörü

σF = Dişdibi gerilmesi

σF0 = Nominal dişdibi gerilmesi

σFP = Müsaade edilen dişdibi gerilmesi

Dişli Form Faktörü

Dişdibi Çentik Faktörü

Taşlanmış dişliler için aşağıdaki formül kullanılır;

Müsaade Edilen Dişdibi Gerilmesi

Müsaade Edilen Dişdibi Gerilmesi

SFmin = Gerekli emniyet katsayısı

YST = Gerilim düzeltme katsayısı

YNT = Ömür faktörü

YδrelT = Çentik hassasiyet faktörü

YRrelT = Yüzey pürüzlülük faktörü

YX = Malzeme büyüklük fakötrü

σFG = Müsaade edilen düzeltilmiş dişdibi gerilmesi

σFlim = Müsaade edilen referans dişdibi gerilmesi

σFP = Emniyetli dişdibi gerilmesi

Müsaade Edilen Referans

Dişdibi Gerilmesi (σFlim)

Malzemeye bağlı σFlim değereleri ISO 6336:2006 Bölüm 5’ de verilmiştir. Malzeme

çekirdek sertliği ve malzeme kalitesine bağlı olarak referans gerilme değeri

okunabilir.

Malzeme Kalite Grupları:

ME: Yüksek güvenilirlik gereksinimi.

MQ: Genel endüstriyel uygulamalar ve orta düzey güvenilirlik gereksinimi.

ML: Düşük seviye güvenlik gereksinimi.

Müsaade Edilen Referans

Dişdibi Gerilmesi (σFlim)

Komple sertleştirilmiş dişliler.

Yüzey sertleştirilmiş dişliler.

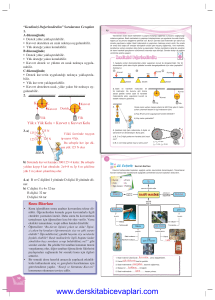

K Katsayıları

Uygulama Katsayı, KA

Tahrik eden

makinanın yük

sınıfı

Tahrik edilen makinanın yük sınıfı

Düzgün

Hafif darbeli

Orta darbeli

Ağır darbeli

Düzgün

1,0

1,25

1,5

1,75

Hafif darbeli

1,1

1,35

1,6

1,85

Orta darbeli

1,25

1,5

1,75

2,0

Ağır darbeli

1,5

1,75

2,0

>2,25

K Katsayıları

Eşdeğer Tork, Teq

Isıl İşlem

Yüzey Basınç (Pitting)

Dişdibi

Yüzey sertleştirme

6,610

8,738

Komple sertleştirme

6,610

6,225

Nitrasyon

5,709

17,035

Nitro-karbürizasyon

15,715

84,003

K Katsayıları

Dinamik Yük Katsayı, KV

Hıza ve rijitliğe bağlı oluşan ek yükleri referans alır.

K Katsayıları

Helis Yönünde Yük Dağılım Faktörleri,

KHβ(Diş yüzeyi), KFβ(Dişdibi)

Dişli genişliği boyunca olan yük dağılım değişimini göz önüne alır.

Yük dağılım bozukluğunun sebepleri;

Dişli, mil, rulman, gövde ve benzeri yük alan elemanların

deformasyonları

Dişli ve millerin konum tolerans ve imalat hataları

K Katsayıları

KHβ(Diş yüzeyi)

K Katsayıları

Profil Yönünde Yük Dağılım Faktörleri,

KHα(Diş yüzeyi), KFα(Dişdibi)

Dişli profili boyunca olan yük dağılım değişimini göz önüne alır.

Yük dağılım bozukluğunun sebepleri;

Dişli, mil, rulman, gövde ve benzeri yük alan elemanların

deformasyonları

Dişli ve millerin konum tolerans ve imalat hataları

Kavrama oranına bağlı olarak dişlilerin kavramaya giriş ve çıkış

anlarındaki yük paylaşımları

Profil modifikasyonları

Diğer Dişli Kontrolleri

Aşınma (Scuffing / Scoring)

Kavrama doğrusunun giriş ve çıkış noktalarına yakın bölgelerde yüksek

kayma hızlarından dolayı meydana gelen yüksek ısı artışları ile beraber

bölgesel olarak yağ filminin incelmesi ve kısmi metal-metal temasının

gerçekleşmesi ile olur.

Diğer Dişli Kontrolleri

Mikropitting

Yeterli yağlama koşullarının sağlanamaması veya aşırı yüzey basınçları

nedeni ile görünen dişli yan yüzeyinin alt kısmından başlayarak yüzeye doğru

yayılan minik çukurcuklar nedeni ile oluşur. Önce ses artışı ve sonrasında

dişlinin komple bozulması ile sonuçlanır.

DİŞLİ GEOMETRİSİ

Metin Yılmaz

Arge Müdürü

Yılmaz Redüktör

Yuvarlanma Prensibi:

Evolvent (Involute) Eğrisinin Tanımı

Evolvent Dişli Formu Özellikleri

•

•

•

•

•

•

•

•

•

•

•

•

Kolay imal edilebilir.

Farklı diş sayılarına sahip dişliler aynı takım ile imal edilebilir.

Eksen arası mesafe sapmalarını tolere edebilir.

Kavrama doğru doğrusaldır.

Dişli normal kuvvetinin yönü ve büyüklüğü sabittir.

Her iki profilin dış bükey olması nedeni ile yüksek temas basıncı oluşur.

Birbirini kavrayan evolvent eğrileri, temel daireleri üzerindeki eşit

taksimatlara sahiptir.

Kavrama doğrusu her iki evolventin temel dairesine teğettir.

Pinyon ve çarkın arasındaki çevrim oranı temel dairelerin çapları arasındaki

orana eşittir.

Eksen arası mesafesindeki değişiklikler kavrama doğrusunun boyunu ve

açısını değiştirir.

Eksen arası mesafedeki değişiklikler evolvent formu etkilenmez.

Sabit basınç açılı takımlarla üretim yapılabilir.

Evolvent Dişli Formu Özellikleri

•

•

•

Sabit basınç açılı doğrusal yanaklara sahip basit

takımlarla üretim yapılabilir.

d=db / cosα

Temel daire üzerindeki taksimat modülü belirler.

Referans Profil

Bir dişlinin referans profili, referans çapının bir doğruya açılması ile

elde edilir. Evolvent dişlilerde referans profilin yanakları doğrusaldır.

Referans profilde referans dairesi olarak taksimat dairesi alınır.

Referans Profil, DIN867

Diş üstü(Addendum) yüksekliği hap*=1

Diş dibi(Dedendum) yüksekliği hfp*=1+cp*

Tepe boşluğu(Tip clearance) faktörü cp*=0,1-0,4

Basınç açısı (Pressure angle) αp=20°

Profil Kaydırma / Tashih Miktarı

(Profile Shifting / Addendum Modification)

Takımla iş merkezi arasındaki mesafe değiştirilerek profil kaydırma

yapılabilir.

Profil Kaydırma (Profile Shifting)

Artan Profil Kaydırma;

Diş dibi kalınlaşır.

Diş tepesi sivrilir

Azalan Profil Kaydırma;

Diş dibi kesilebilir (kısmi evolvent)

Diş tepesi kalınlaşır.

Profil Kaydırma (Profile Shifting)

Düşük diş sayılarına sahip dişliler

tahsis miktarı değişimlerinden daha

fazla etkilenir.

Dişdibi Kesilmesi (Undercut)

Düşük diş sayılı dişlilerde meydana gelir.

Uygun profil kaydırma miktarı ile dişdibi kesilmesi önlenebilir.

Kayma Hızı (Specific Sliding)

Kayma hızı, kavrama doğrusu üzerinde temas noktasında evolvente

teğet olan hızdır.

Kayma Hızı Değişimi

Aşınmayı azaltmak ve ısıyı düşürmek için kayma hızlarının düşük

tutulması hedeflenir.

Kavrama Doğrusu (Path of Contact)

Kavrama doğrusu iki temel daireye de teğet olan doğrudur. Kavrama

noktaları teoride bu doğrunun üzerindedir.

Temel Formüller

Taksimat dairesi: d= z.mt = z.mn/cos(β)

Dış üstü çapı: da = d + 2mn.hap + 2mn.x + 2mn.k

Dış dibi çapı: df = d - 2mn.hfp + 2mn.x

Yuvarlanma dairesi çapı: dw1 = 2a.z1/(z1+z2)

Temel daire çapı: db = d.cos(αt)

Taksimat alın basınç açısı: tan(αt) = tan(αn) / cos(β)

Basınç açısı: cos(αyt) = db / dy = d.cos(αt)/dy

Dişli kalınlığı: sn = mn.(π/2+2.x.tan(αn))

Eksen mesafesi;

Referans eksen mesafesi

ad= (z1+z2)/(2mncos(β))

Gerçek eksen arası mesafesi

a=(dw1+dw2)/2 = ad.cos(αt) / cos(αwt) < ad + Σx.mn

İç Dişli Formu (Internal Gear Form)

İç dişliler için eksen mesafesi, çaplar ve diş sayıları negatif olarak

alınır.

Protuberance

Dişli taşlama esnasında diş dibinde oluşan çentik etkisini azaltmak

için protuberance bıçaklar kullanılır.

Dişli Profillerinin Çakışması (Interference)

Evolvent olmayan profil bölgesinde (temel

dairesi altında) oluşabilir.

İç dişliler için özel durum;

Temel dairesi diş üstü dairesi çapı üzerinde

olduğu durumlarda kesin olarak oluşur. Bu

nedenle buna izin verilmez.

Teorik Diş Arası Boşluğu (Backlash)

Normal boşluk (jn) dişli yanaklarına dik

olarak ölçülür.

Alın boşluk (jt) dişli alnına paralel olarak ölçülür.

Düz dişlilerde ikisi birbirine eşittir.

jr Radyal olarak dişlilerin birbirlerine temas

edene kadarki boşluktur.

Kalınlık Toleransı, DIN3967

(Thickness Tolerances)

Asne,i geçme boşluğunu, Tsn bunun imalat

toleransını ifade eder.

Asn = Asne,i + Tsn

Tolerans sınıfı harf ve sayılar ile ifade

edilir(Örnek: 25cd). Harf kısmı Asn

değerlerini, sayı kısmı da Tsn değerlerini yani

toleransını tanımlar.

‘a’ en yüksek boşluk, ‘h’ ise sıfır boşluğu

ifade eder. a’dan h’a doğru ISO geçme

toleranslarında olduğu gibi boşluk azalır.

21’den 30’a doğru Tsn değerleri dar tolerans

alanından geniş tolerans alanına doğru gider.

Kalınlık Toleransı, DIN3967

(Thickness Tolerances)

Döküm çember dişli

Çember dişli(normal boşluklu)

Çember dişli(az boşluklu)

Yüksek sıcaklıkta çalışan dişliler (ΔT=70K)

Genel endüstriyel dişliler (tek yön çalışan)

Genel endüstriyel dişliler (çift yön çalışan)

Otomobil şanzımanları

Tarım makinaları

Tezgah takımları

Baskı makinaları

Ölçüm makinaları

a29, a30

a28

bc26

ab25

b26

c25,c24,cd25, cd24, d25, d24, e25, e24

d26

e27, e28

f24, f25

f24, g24

g22

Eksen Arası Toleransı, DIN3964

Aa: Dişlilerin içine yerleştirildiği gövdenin eksenlerinin arasındaki toleransı ifade

eder. Gösterimi ‘js’ ve bir sayı ile isimlendirilir. (Örnek: js7)

Döküm çember dişli

Çember dişli(normal boşluklu)

Çember dişli(az boşluklu)

Yüksek sıcaklıkta çalışan dişliler (ΔT=70K)

Genel endüstriyel dişliler (tek yön çalışan)

Genel endüstriyel dişliler (çift yön çalışan)

Otomobil şanzımanları

Tarım makinaları

Tezgah takımları

Baskı makinaları

Ölçüm makinaları

js10

js9

js9, js8

js6

js7

js7, js6

js7

js8

js6

js6

js5

Gerçek Diş Arası Boşluğu (Backlash)

Gerçek çalışma boşluğu genleşmeden

dolayı olan farklılıklar ve yük altındaki

deformasyonlar dikkate alınarak

düzeltilmelidir.

Isıl genleşmeye bağlı boşluk değişimi

Deformasyona bağlı boşluk değişimi

Dişli Kalitesi

Dişli kalitesi ISO1328, DIN3961, AGMA2015 ve BS436/2 çok az farklarla

aynı gruplandırma sayısı ile tanımlanır.

İmalat yöntemine göre elde edilebilir kaliteler aşağıda verilmiştir.

İşleme Yöntemi

Kalite

Taşlama

Raspalama, lebleme

Azdırma

Fellow

Sinterleme

2…7

5…7

6…9

6…9

8…12

Not: AGMA eski norm kaliteleri ISO ile aynı değildir. Aralarında yaklaşık

olarak 17 sayı fark vardır.

AGMA2000-A88 ≈ (17 – ISO Kalitesi)

Örnek: ISO 8.Kalite ≈ AGMA 9.Kalite

Profil Sapmaları

Toplam profil sapma

Profil form sapması

Profil açı sapması

Helis Sapmaları

Toplam helis sapması

Helis form sapması

Helis açı sapması

Birleşik Adım Sapmaları

Toplam teğetsel adım sapması

Dişten dişe teğetsel adım sapması

Toplam radyal adım sapması

Dişten dişe radyal adım sapması

Adım Sapmaları

Taksimat dairesindeki tek diş adım sapması

Temel dairesindeki tek diş taksimat sapması

Eş Merkezlik Sapması (Radyal Salgı)

Radyal salgı

Diş Kalınlık Değişimi

Diş kalınlık değişimi

Dişli Kalınlık Ölçüm Yöntemleri

Mikrometre ile ölçüm

Mikset ile ölçüm

Dişli kumpası ile ölçüm

Dişli ölçüm tezgahı

DİŞLİLERDE MODİFİKASYONLAR

Metin Yılmaz

Arge Müdürü

Yılmaz Redüktör

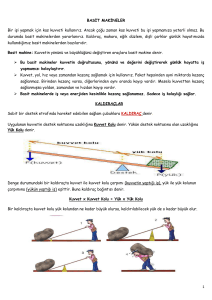

DİŞLİLERDE MODİFİKASYONLAR

Oluşan imalat hataları ve özellikle yük altında oluşan elastik

deformasyonlar nedeniyle dişlilerin temas çizgileri üzerinde dişli genişliği

boyunca yüksek basınç farklılıkları oluşabilir. Bu farklılıkları telafi edebilmek

ve daha dengeli bir basınç dağılımı elde edebilmek için dişli yanakları

üzerinde düzeltmeler yapılmaktadır.

Profil Yönünde Tepe ve Dip Boşaltması

(Tip and Root Relief)

Profil Yönünde Bombe

(Profile Crowning / Barreling)

Basınç Açısı Değiştirme

(Pressure Angle Modification)

Helis Yönünde Kenar Boşaltma

(End Relief)

Helis Açısı Değiştirme

(Helix Angle Modification)

Helis Yönünde Bombe

(Crowning)