7.2.9. Taneler arası korozyon

Metaller eritilerek soğumaya terk edildiğinde birbirine bitişik kristaller halinde katılaşırlar. Çok

sayıda kristalden oluşan taneler, sınır çizgileri ile birbirinden ayrılırlar. Taneler arasındaki dar

bölgelerde atomlar düzensiz durumdadır. Bu bölgeler metalin korozyona en dayanıksız olduğu

yerlerdir.

Taneler arası korozyon, taneler arasında bulunan herhangi bir safsızlıktan, örneğin bir alaşım

elementinin daha fazla bulunması veya bulunmaması nedeniyle oluşur. Örneğin alüminyum içinde

bulunan az miktarda demir taneler arası korozyona neden olabilir. Çünkü alüminyum içinde demir çok

az çözünür, bu nedenle taneler arasında toplanır. Yine bunun gibi paslanmaz çeliklerde de taneler

arası sınır bölgelerinde krom miktarı çok azdır. Bu bölgeler krom azlığından taneler arası

korozyona dayanıksızdır.

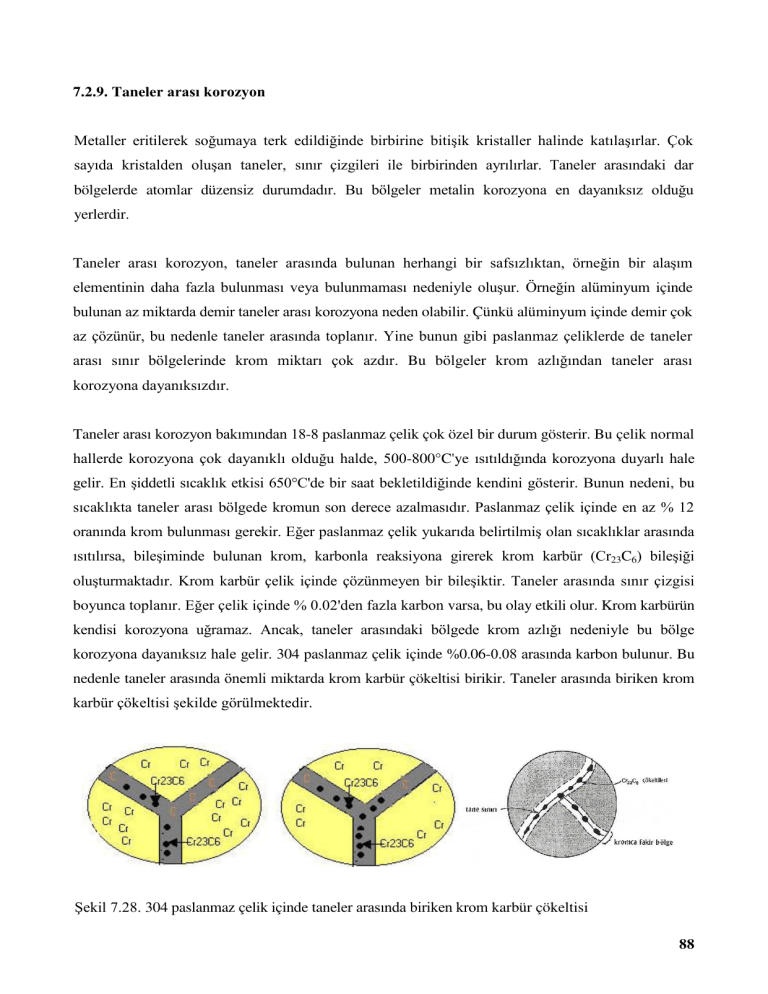

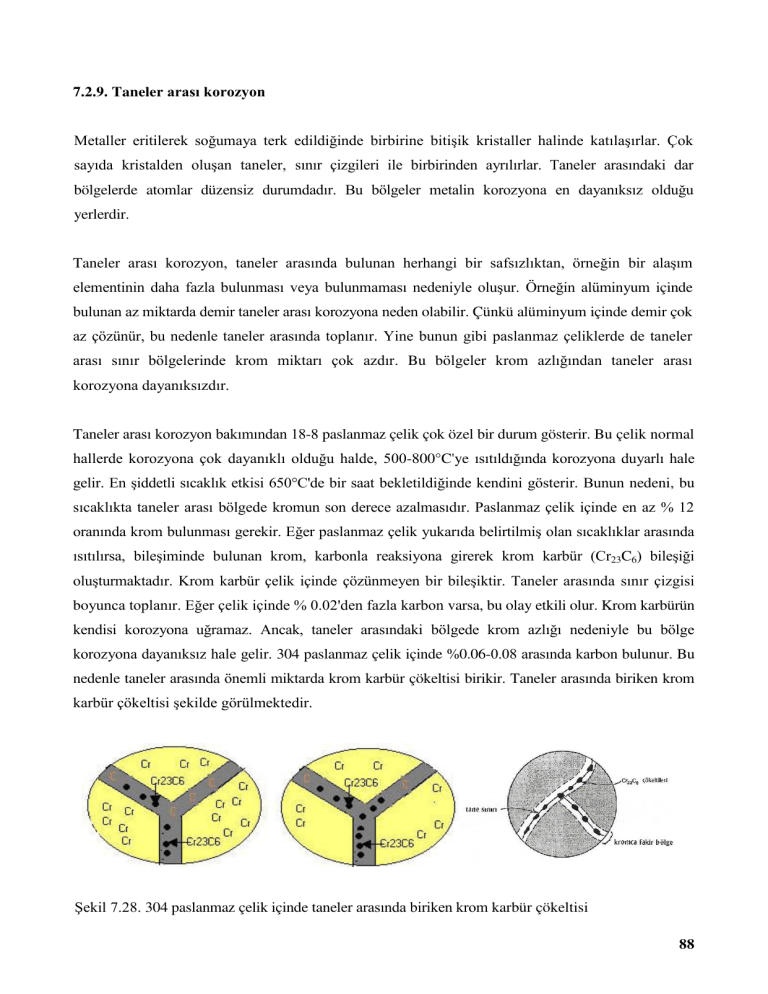

Taneler arası korozyon bakımından 18-8 paslanmaz çelik çok özel bir durum gösterir. Bu çelik normal

hallerde korozyona çok dayanıklı olduğu halde, 500-800°C'ye ısıtıldığında korozyona duyarlı hale

gelir. En şiddetli sıcaklık etkisi 650°C'de bir saat bekletildiğinde kendini gösterir. Bunun nedeni, bu

sıcaklıkta taneler arası bölgede kromun son derece azalmasıdır. Paslanmaz çelik içinde en az % 12

oranında krom bulunması gerekir. Eğer paslanmaz çelik yukarıda belirtilmiş olan sıcaklıklar arasında

ısıtılırsa, bileşiminde bulunan krom, karbonla reaksiyona girerek krom karbür (Cr23C6) bileşiği

oluşturmaktadır. Krom karbür çelik içinde çözünmeyen bir bileşiktir. Taneler arasında sınır çizgisi

boyunca toplanır. Eğer çelik içinde % 0.02'den fazla karbon varsa, bu olay etkili olur. Krom karbürün

kendisi korozyona uğramaz. Ancak, taneler arasındaki bölgede krom azlığı nedeniyle bu bölge

korozyona dayanıksız hale gelir. 304 paslanmaz çelik içinde %0.06-0.08 arasında karbon bulunur. Bu

nedenle taneler arasında önemli miktarda krom karbür çökeltisi birikir. Taneler arasında biriken krom

karbür çökeltisi şekilde görülmektedir.

Şekil 7.28. 304 paslanmaz çelik içinde taneler arasında biriken krom karbür çökeltisi

88

Isıtılma işlemi sırasında alaşım içinde bulunan krom da taneler arasına doğru hareket eder. Fakat

kromun hareket hızı çok yavaştır, bu nedenle taneler arası bölgeye ulaşarak oradaki krom eksikliğini

gideremez ve taneler arası korozyon meydana gelir.

Kaynak Çürümesi : Paslanmaz çeliklere kaynak yapılamamasının nedeni, taneler arası korozyon

olayıdır. Bu olay kaynak çürümesi olarak bilinir. Kaynak yapılan bölgede sıcaklık yükselir ve taneler

arasında krom karbür çökeltisi oluşur. Böylece tane sınırları kromca fakirleşir ve sıcaklığın etkili

olduğu bölgeler korozyon bakımından duyarlı hale gelir. Bu olaya kaynak çürümesi denir. Kaynak

sırasında yalnız sıcaklığın yüksekliği değil, sıcaklığın etkime süresi de önemlidir. Bu süre kaynak

yapılan malzemenin kalınlığına da bağlıdır. Örneğin ince levhalar kısa sürede kaynak edilip, kısa

sürede sıcaklığını kaybeder. Bu süre, krom-karbür bileşiğinin oluşması ve taneler arasında birikmesi

için yeterli olmaz. Dolayısı ile bu durumda kaynak çürümesi olayı da meydana gelmez. Aynı nedenle

paslanmaz çeliklerin elektrikle kaynak edilmeleri daha uygun olur.

Ostenitik paslanmaz çeliklerde taneler arası korozyon olayını en aza indirmek için aşağıdaki üç

yöntem kullanılmaktadır;

Isıl işlem yapılması,

Alaşım içine stabilizör denilen ve dayanıklı karbür bileşiği oluşturan elementler katılması,

Paslanmaz çelik içinde bulunan karbon yüzdesinin % 0.03 değerinin altına indirilmesi.

Pratikte en çok birinci yöntem uygulanmaktadır. Isıl işlem için çelik yaklaşık 1100°C'ye kadar

ısıtıldıktan sonra, suya (veya uygun bir yağ içine) daldırılarak aniden soğutulur. Bu yüksek sıcaklıkta

krom karbür bileşiği çelik içinde henüz çözelti halindedir. Ani olarak soğutulmakla alaşım içinde

homojen bir dağılım sağlanmış olur.

İkinci yöntemde, paslanmaz çelik içine az miktarda titanyum veya kolombiyum gibi metaller

katılarak, karbonun karbür bileşiği halinde stabilize edilmesi sağlanmış olur. 321 ve 347 paslanmaz

çelikler böyledir. Bu stabilizör elementler çelik içinde bulunan bütün karbonu kromdan daha sağlam

olarak bağlayarak krom karbür oluşmasına engel olurlar.

Üçüncü yöntemde, paslanmaz çelik içinde bulunan karbonun % 0.03 değerinin altına düşürülmesi

yoluna gidilir. 304L tipi paslanmaz çelik böyle üretilmiştir. Bu tip paslanmaz çeliklere ELC (Extra

Low - Carbon) çeliği denir. Normal 18-8 paslanmaz çeliklerde karbon yüzdesi % 0,20 civarındadır.

89

Bu değeri herhangi bir yöntem ile %0.08'e kadar indirmek kolaydır. Ancak karbon yüzdesinin daha

düşük değerlere indirilmesi için özel yöntemlerin uygulanması gerekir.

Bıçak Hattı Etkisi

: Kaynak yapılan bölgenin her iki yanında dar bir bölgede, uzun bir hat

boyunca taneler arası korozyon etkisine benzer bir korozyon olayı meydana gelir. Buna bıçak hattı

etkisi denir. Bu etki kaynak yapılan yerde değil, onun hemen yakınında bir hat boyunca ortaya

çıkar. Bu etki kaynak çürümesine karşı stabilize edilmiş olan paslanmaz çeliklerde meydana gelir.

Bunun başlıca nedeni, stabilizatör olarak çelik içine katılmış olan metalin (titanyum veya

kolombiyum gibi metaller) oluşturduğu karbürün, sıcaklığın düşük olduğu bölgelerde taneler

arasında çökelmesidir. Kaynak yapıldığı sırada erimiş ve erimemiş bölgelerin birleştiği hat boyunca

bıçak hattı etkisi ortaya çıkar.

Şekil 7.29. Bıçak hattı etkisi

7.2.10. Gerilmeli (Stres) korozyon

Korozif ortamda bulunan bir metal aynı zamanda statik bir gerilme altında ise, metalin çatlayarak

kırılması çabuklaşır. Metal yüzeyinde bulunan herhangi bir çukur veya hendek gerilim altında

duyarlı hale gelerek korozyonun başlaması için uygun bir ortam yaratır. Normal halde korozyon

ürünleri metal yüzeyinde koruyucu bir kabuk oluşturduğu halde, stres altında iken kabuk

oluşturamaz. Bunun sonucu olarak korozyon hızla devam ederek metalin o bölgede çatlamasına

neden olur (Şekil 7.30).

Gerilmeli korozyon tehlikeli bir korozyon türüdür. Başlangıçta önemsiz derecede olan bir yerel

korozyon, çekme gerilimi etkisi ile ani olarak tehlikeli bir kırılma meydana getirebilir. Gerilmeli

korozyon hem mekanik gerilim ve hem de korozif ortam etkisinin malzeme üzerinde aynı zamanda

yoğunlaşması ile meydana gelir. Araştırmaların çoğu korozif ortamlarda oluşan kırılma

90

hareketlerinin tümünü, hidrojen kırılganlığı da dahil gerilimli korozyon olarak yorumlamışlardır.

Ancak kırılmaya yol açan bu iki çeşit olay, ortam değişkenlerine farklı şekillerde cevap vermektedir.

Mesela, katodik koruma gerilmeli korozyonu önlemede etkili bir yöntemdir. Halbuki aynı yöntem

hidrojen kırılganlığını son derece hızlandırır. Bu yüzden gerilimli korozyon ile hidrojen kırılganlığı

birbirinden farklı iki olaydır.

Gerek çukur tipi korozyon gerekse taneler arası korozyon gerilmenin etkisini arttırıcı bir rol oynar.

Çekme gerilmesi sonucu bu bölgeler çatlar. Çatlamanın sonuçları doğrudan kırılma mekaniği

ilkeleri doğrultusunda değerlendirilir. Genellikle kritik gelişim periyodu altında bulunan çatlaklar

zararsızdır. Çatlak gelişme hızı ve kırılmaya neden olan kritik çatlak uzunluğu hesapla bulunabilir.

İşletme sırasında çatlağın bulunup bulunmadığı kırılmasız deneyler yardımı ile belirlenebilir. Aynen

yorulmalı korozyonda olduğu gibi çatlakların önceden belirlenmesi hem ekonomik kayıpları, hem de

muhtemel personel yaralanmalarını önler. Burada da sistemli bir şekilde kayıt yapılması ve bunların

ilerde kullanılmak üzere saklanması çok önemlidir.

Gerilmeli korozyon bir seri olay sonucu ortaya çıkar. Burada ana etken gerilmedir. Çatlaklar kopmaya

yardımcı olur. Tipik olaylarda korozyon da etkin rol oynayabilir. Gerilmenin kaynağı her zaman basit

şekilde belirlenemez. Gerilmeli korozyon her ortam ve her metal için özel bir durum gösterir. Belli

bir metal için çatlama yapan ortam diğer bir metal için etkili olmayabilir. Deneysel olarak elde edilen

sonuçlara güvenmekle yetinilmektedir.

Gerilimli korozyon esnasında malzeme, yüzeyinden pek fazla korozyona uğramadığı halde ince

çatlaklar malzemenin içine doğru ilerler. Gerilimli korozyonun iki klasik şekli pirinçte görülen

mevsime bağlı bozulma ve çelikte görülen "kostik kırılganlığıdır. Şimdi artık kullanılmayan bu

ifadeler gerilimli korozyona neden olan çevre şartlarını ifade eder. Mevsime bağlı kırılma bilhassa

pirinçten yapılmış fişek kartuşlarında ortaya çıkar. Bilhassa tropik bölgelerde yağışın fazla olduğu

devrelerde, pirinç fişek kartuşlarında kartuşun mermiye doğru kıvrıldığı noktalarda kırılmalar

gözlenir. Mevsime bağlı bozulmada önemli çevre etkeninin, organik maddelerin ayrışmasından

meydana gelen amonyak olduğu daha sonraki çalışmalar sonucu anlaşılmıştır. Gerilmeli korozyon

konusunda sık rastlanan bir örnek de pirincin çatlayarak korozyona uğramasıdır. Pirinçten yapılmış

arabalar ve bazı ziraat aletleri genellikle ahırların yanında depolanır. Buralarda bulunan amonyak

etkisi pirincin korozyonu için uygun bir ortam oluşturur.

91

Şekil 7.30. Gerilmeli korozyon

Gerilmeli korozyonun en çok bilinen diğer bir şekli kazanlarda rastlanan kostik kırılganlığıdır. Buhar

kazanlarında kazan besleme sularının korozif etkisini azaltmak amacıyla suların alkali karakterde

olması istenir. Bazı perçin boşluklarında kostiğin buharlaşması sonucu konsantrasyon artışı

meydana gelir, bu bölgelerde çatlak oluşabilir. Bu problemin çözümü, kazan içindeki suyun

alkalinitesinin fosfat ile tamponlanması veya uçucu amin bileşikleri ile ayarlanmasıdır. Her iki halde de

pH'ın çatlaklar içinde anormal şekilde yükselmesi önlenmiş olur. Bu açıdan bakıldığında halen

uygulanmakta olan kazan besleme sularının arıtma yöntemlerinin gözden geçirilmesi gerekir.

Tehlikesi çok büyük olduğundan bu konu büyük önem taşır.

Yüksek mukavemetli alüminyum alaşımlarının deniz suyu ile temas eden ortamlarda bulunması

halinde de stres çatlak korozyonu olayına rastlanır. Gemi inşasında geminin mümkün olduğunca

hafif olması istenir. Bu nedenle yüksek mukavemetli alüminyum silisyum alaşımları bot ve yat

yapımında tercih edilir. Bunun için yüksek dayanımlı alaşımlar kullanılır. Oysa bu alaşımlar

gerilmeli korozyonu açısından uygun değildir. Özellikle buzlu ve soğuk sularda korozyona karşı

dayanıksızdır. Gemi ve bot yapımı için orta derecede dayanıma sahip alaşımlar korozyon açısından

daha uygundur. Buna benzer bir uygulama da endüstride çeşitli yapıların iskeletlerinde ve

bağlantılarda yüksek dayanımlı döküm alaşımlarının kullanılmasıdır. Bunlar deniz atmosferinden

uzak olduğu zaman herhangi bir sorun yaratmaz.

İlk buharlı lokomotiflerin perçinlenerek yapılmış buhar kazanlarında çok defa patlamalar olmuştur.

Bu patlamaların sebebi perçin deliklerinin kırılganlığından ileri gelmekteydi. Bu kısımlar

perçinleme işlemleri sırasında soğuk işleme tabi tutulan kısımlardır. Bu kısımlarda beyazımsı

birikintilerin analizi kostik özellik gösterir. Kostik mevcudiyetindeki bu çeşit bozulmaya "kostik

kırılganlığı" denilmektedir. Bozulmada meydana gelen çatlaklar çok ince ve çok fazladır.

92

Malzemelerin gerilimli korozyona karşı gösterdiği duyarlılık ortama göre değişebilir. Mesela

ostenitik paslanmaz çelikler klorür içeren ortamlarda gerilimli korozyona uğramalarına karşın,

amonyaklı ortamlardan etkilenmezler. Buna karşılık pirinçler amonyaklı ortamlarda gerilimli

korozyona uğramalarına rağmen klorürlü ortamlardan etkilenmezler. Genel olarak söylenecek

olursa bir malzemenin gerilimli korozyona uğradığı ortamların sayısı o kadar fazla değildir. Mesela

paslanmaz çelikler sülfürik nitrik, asetik asit veya saf suda gerilimli korozyona uğramazlar sadece

klorür ve kostikli ortamlardan etkilenirler. Gerilmeli korozyonu etkileyen önemli değişkenlerin

başlıcaları;

Sıcaklık

Çözelti bileşimi

Malzeme bileşimi

Gerilim ve

Metalin yapısal oluşumudur.

Eskiden saf metaller kırılmazlar diye genel bir kanaat vardı. Fakat bu düşünce %99,999' luk saf

bakırın Cu(NH3)5 kompleks iyonu ihtiva eden amonyaklı çözeltiler içinde kırıldığı gözlendikten

sonra geçerliliğini yitirmiştir

Gerilmeli Korozyonun Oluşum Mekanizması

: Gerilimli korozyon çok önemli bir korozyon

problemi olmasına rağmen mekanizması iyice anlaşılamamıştır. Bunun başlıca nedeni metalin

içyapısının ara yüzeydeki olaylar ve çevre özelliklerinin karmaşık olmasındandır. Bu yüzden bütün

metal-ortam sistemlerine tatbik edilebilecek bir spesifik mekanizmanın bulunabilmesi de ihtimal

dışıdır. Nitekim deneysel çalışmalardan faydalı ve güvenilir bilgiler elde edilmiştir.

Çatlakların oluşumunda korozyon önemli bir adımı teşkil eder. Bir oyuk, yarık veya metal yüzeyi

üzerindeki diğer bir düzensizlik gerilimi arttırıcı rol oynar. Çatlak başladıktan hemen sonra,

ilerleyen çatlağın ucu küçük bir yarıçapa sahiptir ve gerilim konsantrasyonu büyüktür. Aslında

çatlama çıtırtıları kulakla bile işitilebilir. Çatlamanın ilerlemesi için gereken gerilim ve korozyonun

ortak etkisi bir arada görülmektedir. İlerleyen bir çatlak katodik koruma ile durdurulmakta ve

katodik koruma ortadan kaldırıldığı zaman çatlama devam etmektedir. Gerilmeli korozyonun

oluşumu ile ilgili olarak değişik mekanizmalar ileri sürülmüştür.

93

Bunlar;

Çatlamadan önce mevcut olan aktif alanlar mekanizması

Mekanik etkenlerin ortaya çıkardığı aktif alanlar mekanizması

Kritik gerilim bölgelerinde yabancı atomların tutunma mekanizması

Çatlamadan önce mevcut olan aktif alanlar

: Gerilmeli korozyonun bir kısmı

tane sınırlarında ortaya çıkmaktadır. Mesela, Al alaşımları ve pirinç alaşımları bu tür gerilmeli

korozyona maruz kalmaktadır. Aktif özellik gösteren tane sınırlarında gerilim yığılması olur ve

buralarda deformasyon ortaya çıkar. Bu da gerilmeli korozyona yol açar.

Mekanik etkenlerin ortaya çıkardığı aktif alanları

: Malzemede oluşan çatlak ucu,

malzemenin plastik deformasyonuna neden olur. Çatlak ucunun oluşturduğu çok dar bir bölgede

yoğunlaşan korozyon olayının ürettiği büyük anodik akımlar çatlak ucunu pasifleştirir. Ancak oluşan

pasif film deformasyon sonucu kırılır ve çatlak ucu tekrar korozyona uğrar. Böylece aktif durum,

pasifleşme, pasif film kırılması ve yeniden aktifleşme olayları arka arkaya devam ederek, olayın

devamını sağlayan bir çevrim ortaya çıkar.

Kritik gerilim bölgelerinde yabancı atomların tutunması

: Bu mekanizmada, ortamda

bulunan bazı atomlar, çatlak ucundan malzemenin kristal kafesine yayılır ve alaşımın ana atomlar

arasındaki bağ kuvvetini azaltarak, malzemenin mekanik dayanımını düşürürler.

Gerilmeli Korozyonun Önlenmesi : Gerilmeli korozyon konusunda, tecrübeli ve korozyon

konusunda bilgili tasarım ekipleri ile mücadele etmek mümkündür. Genellikle malzeme seçiminde

mekanik dayanım açısından en uygun malzemenin seçimi yoluna gidilmelidir. Eğer gerilmeli

korozyon söz konusu olursa malzeme beklenen dayanımı gösteremez. Çoğu kez ortamın ne derece

korozif etki yapacağı başlangıçtan tahmin edilemez. Gerilmeli korozyonun mekanizması tam

anlaşılamadığı için bu korozyon şeklini önlemede kullanılan metotlar ya genel veya deneye dayalı

olmaktadır.

Gerilmeli korozyon etkisini azaltmak üzere pratik olarak birçok önlem alınabilir. Bu önlemler şöyle

özetlenebilir. Aşağıda bahsedilen bu koruma metotlarından bir veya birkaçı uygulanabilir;

Metal üzerindeki gerilme etkisi ısıl işlemler yapılarak belli bir değerin altına düşürülür.

94

Gerilimi eşik gerilimin altına düşürmek; malzeme içindeki gerilimi almak için tavlama

işlemi yapılabilir. Adi karbon çelikleri 1100-1200°F arasında tavlanarak ve ostenitik

paslanmaz çelikler 1500-1700°F arasında tavlanarak bu gerilim alınabilir.

Metalin içinde bulunduğu ortamdaki korozif etkenler giderilebilir veya azaltılabilir. Kritik

çevre faktörlerini elemine etmek veya ortamdan gazlı bileşikleri almak gibi.

İnhibitör kullanılarak da gerilmeli korozyon hızı yavaşlatılabilir. Fazla etkin olmayan

korozif ortamlarda gerilmeli korozyonu azaltmak için fosfatlar, diğer inorganik ve organik

korozyon inhibitörleri başarıyla kullanabilmektedir.

Diğer bir yöntem de katodik koruma yapmaktır. Bu koruma şekli hidrojen kırılganlığını

arttırdığından dikkatle tatbik edilmelidir.

Eğer yukarıda sözü edilen önlemler alınamıyorsa, stress korozyonuna daha az duyarlı bir

metal kullanılması yoluna gidilir. Örneğin 304 paslanmaz çelik stress korozyonuna çok

duyarlıdır. Bunun yerine inconel alaşımı kullanılabilir. Çok daha ucuz olan karbon çeliği,

stress korozyonuna paslanmaz çeliklerden daha dayanıklıdır. Örneğin deniz suyu kullanılan

ısı değiştiricilerinde paslanmaz çelik yerine adi çelik tercih edilmelidir. Katodik koruma ile

korozyonun hızı azaltılabilir.

7.2.11. Yorulmalı korozyon

Periyodik olarak yükleme-boşaltma şeklinde etkiyen dinamik bir gerilme altında bulunan bir metal

zamanla yorulur. Yorulmuş halde bulunan metal, normalden daha küçük gerilmelerin etkisi ile

çatlayabilir. Yorulma ve korozyonun birlikte etkisi metalin kısa sürede çatlamasına neden olur.

Korozyon olayı yorulma etkisi ile birlikte yürürse, parçalanma olayı yalnız başına yorulma veya

yalnız başına korozyon nedeniyle meydana gelen parçalanmadan daha kısa sürede gerçekleşir. Bu

olay korozyonu destekleyen etkenlere iyi bir örnek oluşturur. Yorulmalı korozyon, bir korozif

ortamda çekme veya basınç gerilmelerinin periyodik olarak değişmesi sonucu ortaya çıkar. Bunun

sonucu olarak malzemenin çekme gerilmesi özelliğinde zayıflama olur.

Korozyon söz konusu olmadan, yalnızca yorulma etkisi ile birçok çeliğin çekme dayanımı normal

dayanım değerinin yarısına kadar düşebilir. En büyük düşüş, tatlı su, tuzlu su hatta rutubetli hava

etkilerinin birlikte olması halinde görülür. Tuzlu su içinde çekme dayanımı limiti, normal haldeki

çekme dayanımından % 6-7 daha düşüktür. Düşük alaşımlı birçok süper kalite çelikler yorulmalı

korozyona adi karbon çeliğinden daha dayanıksız olabilir. İşletme sırasında ortaya çıkan yorulma

95

arızaları çoğu zaman yalnız yorulma veya korozyonlu yorulma etkileri arasında yer alır. Eğer arızaya

çatlama neden olmuş ise, bunun korozyondan ileri gelmediği açıktır. Çatlak oluşması korozyon

sonucu değil genellikle yorulmanın neden olduğu bir arıza çeşididir.

Yorulmalı korozyonu önlemek için yapılacak ilk iş malzeme üzerindeki gerilmeyi uygun bir düzeye

düşürmektir. Bazı halde basınç gerilmesinin de azaltılması gerekebilir. Katodik koruma veya uygun

bir inhibitör yorulmalı korozyonu önleyebilir. Bu yöntemler yorulmalı korozyonda, korozyon

olayını tamamen durdurabilir. Yorulmalı korozyon stress korozyonunun özel bir hali sayılabilir.

Ancak alınacak önlemler biraz farklıdır. Yorulmalı korozyonu önlemenin en kolay yolu, malzeme

üzerindeki stressin azaltılmasıdır. Metal yüzeyi çinko, krom, nikel veya bakır gibi metaller ile

kaplanarak da yorulmalı korozyonun etkisi azaltılabilir. Periyodik yön değiştiren gerilimlerin

metalde çatlamaya yol açmasına yorulma denir.

Korozyonlu yorulma korozif bir ortamda yorulma direncinin azalması olarak tarif edilir. Genellikle

korozyon ürünleriyle kaplanmış olan büyük bir alan ve kırılmalardan meydana gelmiş daha küçük

bir kaba alan korozyonlu yorulmada ortaya çıkar. Yorulma, çatlaklarının olduğu kısımlarda

korozyon ürünlerinin mevcudiyeti korozyonlu yorulmanın olduğu anlamına gelmez. Yüzeydeki

paslar yorulma kırılması sırasında meydana gelebilir. Ve bu yüzden pas veya diğer korozyon

ürünlerinin mevcudiyeti yorulma ömrünün etkileneceğini göstermez. Korozyonlu yorulmanın varlığı

ancak korozyonlu yorulma testleriyle anlaşılabilir.

Korozyonlu yorulma belki gerilmeli korozyonun özel bir şeklidir. Çevre faktörleri korozyonlu

yorulmayı büyük ölçüde etkiler. Zira, korozyonlu yorulma direnci, gerilim devir frekansından

önemli derecede etkilenir. Korozyonlu yorulma düşük gerilim frekanslarında daha çok meydana

gelir. Bunun nedeni düşük frekanslı devirlerde, metalle korozif ortam arasındaki temas süresinin

daha fazla olmasındandır. Oksijen muhtevası, sıcaklık, pH ve çözelti bileşimi korozyonlu yorulmayı

etkiler. Mesela, demir, çelik, paslanmaz çelik ve alüminyum bronzlarının korozyonlu yorulma

dirençleri su içinde iyidir. Deniz suyunda, alüminyum bronzları ve ostenitik paslanmaz çelikler

normal yorulma dirençlerinin %70-80 i' kadar direnç gösterirler. Yüksek kromlu alaşımlarda bu

değer sadece %30-40 civarındadır.

Korozyonlu yorulmanın mekanizması detaylı bir şekilde incelenmemiştir. Fakat bu bozulma türü

kalitatif olarak anlaşılır. Demir ve demir esaslı malzemelerin korozyonlu yorulma testlerinden,

bunların yorulma ömrü eğrilerinin demir dışı malzemelerinkine benzediği anlaşılmıştır. Ayrıca

96

korozyonlu yorulma oyuklu korozyona neden olan ortamlarda daha çok meydana gelir. Çünkü

korozyon oyukları gerilimi yükseltici ve çatlakları başlatıcı bir rol oynadığından yorulma direnci bu

korozif ortamlarda azaltılır.

Korozyonlu Yorulmanın Önlenmesi

Yorulmalı korozyon için belli bir dayanma limit değeri olmadığı kesin olarak söylenebilir. Buna

rağmen bir gerilme değerinde meydana gelecek arıza ihtimali önceden tahmin edilebilir. Yorulmalı

korozyonun muhtemel olması halinde, ya ortam koşulları düzeltilmeli, yada korozyona daha

dayanıklı bir malzeme kullanılmalıdır. Bu amaçla inhibitörler ve katodik koruma düşünülebilir.

Yorulmalı korozyon etkisinin azaltılmasında tasarım sırasında da önlem alınması gerekir.

Korozyonlu yorulma birçok metotla önlenebilir.

Bir

metal

veya

alaşımın

gerilme

mukavemetinin

artması

yorulma

direncini

arttırır.

Korozyonlu yorulmada bir çatlak, korozif etkiyle kolaylıkla başlatılır. Malzeme üzerindeki

gerilimi azaltmakla korozyonlu yorulma elimine edilebilir veya ortadan kaldırılabilir.

Gerilimin azaltılması, dizaynı uygun şekilde yaparak veya ısıl işlemlerle sağlanabilir.

Korozyon inhibitörleri de kullanılabilir.

Korozyonlu yorulma direnci çinko, krom, nikel, bakır kaplamalarla arttırılabilir. Korozyonlu

yorulma bu şekilde önlenecekse, kaplamada gerilme olmayacak şekilde kaplama yapmaya

dikkat etmek gerekir. Kaplama amacıyla, organik kaplama malzemeleri de kullanılabilir. Bu

maksatla kullanılabilecek başlıca organik maddeler sentetik elastomer fenolik-epoksi-silikon,

naylon ve epoksi-polistren gibi organik maddelerdir.

7.2.12. Hidrojenle bozulma

Hidrojenin mevcudiyetinde metalin görmüş olduğu mekanik zarara genel olarak hidrojenle bozulma

denir. Hidrojenle bozulma başlıca 4 sınıfa ayrılabilir;

Hidrojen boşluklanması

Hidrojen kırılganlığı (gevrekliği)

Dekarbürizasyon

Hidrojen korozyonu

97

Hidrojen boşluklanması hidrojenin metale nüfuzuyla meydana gelir. Hidrojen kırılganlığı da

hidrojenin metale nüfuzuyla meydana gelir ve bunun sonucunda gerilme mukavemeti ve kolay şekil

verilebilme özelliği kaybolur. Dekarbürizasyon veya çelikten karbon kaybı, yüksek sıcaklıklarda

hidrojenle meydana gelir. Dekarbürizasyon çeliğin gerilme mukavemetini azaltır. Hidrojen

korozyonu, hidrojenle alaşımın bir bileşeni arasında yüksek sıcaklıklarda bir reaksiyonun meydana

gelmesiyle olur. Hidrojen korozyonunun tipik bir örneği, oksijen ihtiva eden bakırın hidrojen

mevcudiyetindeki bozulmasıdır. Dekarbürizasyon ve hidrojen korozyonu yüksek sıcaklıklarda olur.

Hidrojen boşluklanması ve hidrojen kırılganlığı, petrol endüstrisinde, pikling ve kaynak işlemlerinde

veya korozyonun bir sonucu olarak meydana gelir. Bu iki etki mekanik bozulmaya yol açar ve

önlenmezse ağır kazalar meydana gelebilir.

Hidrojen kırılganlığı, bünyesinde ağırlıkça %0.0001 oranında bile, hidrojen içeren bir malzemede

(özellikle karbon çelikleri ve az alaşımlı çelikler), iç veya dış gerilmelerin de etkisi ile ortaya çıkan bir

hasar türüdür. Malzemenin mukavemet ve sünekliğinde kayba neden olur. Hidrojen kırılganlığı,

inklüzyon veya diğer ara yüzeylere yakın bölgelerde çatlak oluşumu ile başlar ve tane sınırları

boyunca gelişir. Yüksek mukavemetli martenzitik çelikler hidrojen kırılganlığına karşı çok

duyarlıdır.

Çeliklerde hidrojen kırılganlığı “pullanma (flake)”, “çizgilenme (balık gözü oluşumu) ”,

“kabarcıklanma (blister)" ve kırılma şeklinde çok çeşitli yollarla kendini belli eder. Pullanmalar,

dövme yönüne paralel bir düzlemde dövmenin iç kısmında oluşan iç çatlaklardır. Bu çatlaklar

ultrasonik muayene veya hasarlı parçanın enine kesitinin metalografik incelenmesi ile saptanabilir.

Pullanmalar kırılma yüzeyinde ise parlak bölgeler olarak görünürler. Çizgilenmeler, iç gerilmelerin

ve hidrojen içeriğinin birlikteki etkisi ile gelişen çatlaklar olup, yüzeyde "balık gözleri" denilen

karakteristik bir görünüm sergiler.

Bazı sünek malzemelerde (ferritik çelikler), hapsolan hidrojenin yarattığı basınç kabarcıklanmaya yol

açabilmektedir. Bir korozyon reaksiyonu sonucu veya katodik koruma uygulamasında metal

yüzeyinde hidrojen atomları oluşur. Bunlar metal yüzeyinde adsorbe edilir. Bu atomlardan bir kısmı

H++H+=H2 şeklinde birleşerek hidrojen molekülü halinde atmosfere karışır. Hidrojen atomlarının bir

kısmı da, metal bünyesine girerek orada bulunan boşluklara yerleşir. Daha sonra bu hidrojen

atomları da molekül haline dönüşerek büyük bir hacim artışına neden olur. Molekül halindeki

hidrojenin artık difüzlenme özelliği yoktur. Metal içinde bulunan hidrojen molekülleri metal

boşluklarında büyük bir basınç oluşturarak metalin çatlamasına neden olur. Yüksek sıcaklıktaki

98

rutubetli atmosferler, korozyon olayları ve elektroliz, atomik hidrojeni meydana getirir. Hidrojen

iyonlarının indirgenmesi sonucunda hidrojen atomları meydana gelir, bundan sonra bu atomlar

birleşir ve hidrojen molekülleri ortaya çıkar. Bu nedenle, korozyon ve katodik koruma tatbikatı ile

elektroplating ve diğer işlemler hidrojenin en büyük kaynaklarıdır. Hidrojen atomu birçok şekilde

çatlama ve kırılmaya neden olabilir.

Hidrojen malzeme bünyesine genellikle aşağıdaki işlemler sırasında girmektedir;

Çelik üretimi sırasında sıvı çeliğin su buharı ile teması çeliğe hidrojen girişine neden olur. Su

buharı hurdadan, cüruftan veya firmada kullanılan refrakter malzemelerden gelebilir.

Korozyon sonucu ortaya çıkan hidrojen,

Katodik koruma sonucu oluşan hidrojen,

Uygun yapılmayan yüzey temizleme (pikling) sırasında asitle dağlanan malzemeye hidrojen

girişi olabilir,

Elektrolitik kaplama işlemi sırasında, yan reaksiyonla açığa çıkan hidrojen malzemeye

girebilir,

Islak elektrot ile yapılan kaynak işleminde elektrottaki nem kaynak banyosuna hidrojen

girişine neden olur,

Haddehanelerde rutubetli ortamlarda çelik haddelenirken açığa çıkan hidrojen de sorun

yaratabilir. Ancak hidrojen bir süre sonra gazlaşarak metali terk eder.

Metal yüzeyinde hidrojen aşırı geriliminin yüksek olduğu bütün olaylarda hidrojen

kırılganlığı için uygun bir ortam oluşabilir,

Servis koşullarında hidrojen ortamına maruz kalma, metallerin bünyesine hidrojen girişine

yol açabilir.

Hidrojen kırılganlığı özellikle Hacim Merkezli Kübik ve Sıkı Paket Hekzagonal kristal kafesine

sahip malzemelerde görülür. Bilindiği gibi demir (ferrit) kübik merkezli kristal yapısında olan bir

metaldir. Hidrojen bu kristal yapıda çeşitli sorunlar yaratabilir. Çelik içine hidrojen atomlarının

girmesi çeliğin kırılganlık özelliğini arttırır. Demir içine girmiş alan hidrojen atomları biraz

gecikmeli olarak kırılmaya neden olur. Bu durum çekme dayanımı deneyinde açıkça görülür. Eğer

söz konusu numune çekme dayanımı deneyine tabi tutulursa, normal çekme dayanımı bir miktar

aşıldığı halde kırılma olmaz. Ancak bir kaç saat gecikme ile aniden kırılma meydana gelir. Hidrojen

atomunun metal içine difüzyonu için belli bir süre geçmesi gerekir.

99

Yüzey Merkezli Kübik kristal yapılı malzemeler bu tür kırılganlık olayına hassas değildir. Hidrojen

kırılganlığı, diğer hasarlardan farklı bir deformasyon hızı ve sıcaklık bağımlılığı gösterir.

Deformasyon hızı azaldıkça hidrojen kırılganlığına hassasiyet artar. Sıcaklık açısından ise düşük ve

yüksek sıcaklıklarda hidrojen kırılganlığı ihmal edilebilir seviyededir. Malzemelerin hidrojen

kırılganlığına karşı hassasiyetini saptamada yavaş eğme deneyleri kullanılabilir. Darbe deneyleri, bu

kırılganlığı ortaya çıkaramaz.

Hidrojen kırılganlığını belirlemede kullanılan genel deneysel yöntem, malzemeye değişik gerilmeler

uygulayarak, her gerilme için çatlama veya kırılma süresini ölçmektir. Hidrojen içeren bir

malzemede uygulanan gerilmeye de bağlı olarak kırılma belli bir süre sonra ortaya çıkmaktadır

(gecikmeli kırılma). Bu eğri yorulmadaki S-N (Gerilme - Çevrim Sayısı) eğrisine benzer olduğu

için, hidrojen kırılganlığına "Statik Yorulma " da denmektedir.

Islak bir elektrot ile kaynak yapılması halinde, atom halinde hidrojen ortaya çıkar. Bu reaksiyon

şöyledir:

Fe + H20 = FeO + 2H+

Bu reaksiyondan ortaya çıkan atomik hidrojen birçok metal bünyesine özellikle α-demir içine

difüze olur. Eğer söz konusu olan metal yük altında değil ise metal bünyesine girmiş olan

hidrojenin bir kısmı metale hiçbir zarar vermeden dışarıya çıkar. Normal sıcaklıklarda 48 saat sonra

hidrojen etkisiz hale gelir. Hidrojenin bir kısmı ise hiç bir zaman metali terk etmez. Ancak metal

kısa süreli yüksek sıcaklığa ısıtılırsa bu hidrojen giderilebilir. Hidrojen nedeniyle hasar, çeliğin

normal çekme gerilimi yaklaşık 700 MPa geçildikten sonra kendini gösterir. Düşük dayanımlı

malzemelerde bu olaya az rastlanır. Birçok araştırmacı, hidrojenin demir içine difüzyonunun,

demirin kafes kusurlarından dolayı olduğuna inanmaktadır. Bunlar, dislokasyon, mikro boşluk ve

tane sınırlarıdır. Normal bölgelerden daha yüksek enerjiye sahip olan bu bölgelerde hidrojen düşük

sıcaklıklarda tutulur.

Hidrojenin neden olduğu hasarı belirlemek çok güçtür. Çatlamanın gecikmesi nedeniyle uzun

zaman harcanması gerekir. Uçak sanayinde kullanılan malzemelerde kaplama işlemlerinde teknik

şartnamelerin bütün detaylarına tam olarak uyulması ile zararlı sonuçların doğması önlenebilir.

Hidrojeni gidermek veya azaltmak için şu önlemler alınabilir;

100

Metal içine girmiş olan hidrojen atomları, metal 100-150°C sıcaklığa ısıtılarak çıkarılabilir.

Hidrojen uzaklaştırılırsa çeliğin mekanik özelliklerinde fazla bir değişme olmaz.

Temiz çelik kullanmak. Bilhassa boşluksuz yapıya sahip olan çelik kullanmak gerekir.

Kaplamalar kullanmak; Metalik, inorganik ve organik kaplamalar bu iş için uygundur.

Kaplamanın hidrojen geçirgenliğinin olmaması ve ortamdan etkilenmemesi gerekir.

Ostenitik paslanmaz çelik veya nikel ile çeliğin kaplanması bu maksatla çok yapılır. Ayrıca

lastik ve plastik kaplamalar da kullanılmaktadır.

Hidrojen kırılganlığı daha çok yüksek mukavemetli çeliklerde ortaya çıkar. Çeliğe Ni veya

Mo katılarak hidrojen kırılganlığına dayanıklılığı arttırılabilir.

Sülfür iyonları, fosfor ve arsenik bileşikleri gibi bazı maddeler hidrojen iyonunun

indirgenmesini geciktirirler. Bu maddelerin buradaki rolü hidrojenin molekül şekline

geçmesini geciktirmesidir. Eğer ortamda bu maddeler varsa metal yüzeyi üzerindeki atomik

hidrojen konsantrasyonu daha büyük olur.

Genel kural olarak metal yüzeyinde hidrojen çıkışına meydan verilmemelidir. Örneğin;

ıslak halde kaynak yapılmamalıdır. Katodik korumada aşırı voltajdan kaçınılmalıdır.

Bazı araştırmacılar Inconel 600 tip alaşımlara C, P, Sn ve Pb ilave etmenin hidrojen

kırılganlığını azalttığını göstermişlerdir.

İnhibitör kullanmak; Korozyon hızını ve hidrojen indirgenme hızını azalttıklarından dolayı

inhibitörler boşluklanmayı önleyebilir. İnhibitörler öncelikle kapalı sistemlerde tercih edilir.

Zehir nitelikli maddeleri uzaklaştırmak; Bunlar sülfür, arsenik bileşikleri, siyanürler ve

fosfor ihtiva eden iyonlardır. Bu maddelere petrol proseslerinde çokça karşılaşılır. Bu yüzden

petrol endüstrisinde bunlar büyük problem teşkil ederler. Hidrojen kırılganlığı da neticede

hidrojenin malzemeye difüzlenmesiyle meydana geliyorsa da, bunun önlenmesi yukarıda

önerilen metotlardan bir dereceye kadar farklıdır. Mesela temiz çelik kullanmak hidrojen

kırılganlığını fazla etkilemez.

Korozyon hızını azaltmak; Hidrojen kırılganlığı genellikle pikling işlemlerinde çokça ortaya

çıkar. Bunun nedeni, asitle temizleme sırasında metalin yüzeyinde şiddetli hidrojen çıkışıdır.

Uygun inhibitörler kullanılarak hem korozyon hem de hidrojen çıkışı azaltılır.

Kaplama banyosunda şartları değiştirmek; Kaplama sırasında hidrojen deşarjına mani

olunmalıdır. Bu durum, zayıf yapışkan bir kaplamaya ve hidrojen kırılganlığına yol açar.

Malzeme yüzeyinde basma yönünde gerilmeler oluşturulması (örneğin yüzeyin bilye

püskürtülerek dövülebilir),

101

7.2.13. Mikrobiyolojik korozyon

Mikrobiyolojik korozyon normal korozyon olaylarından farklı yapıda olmayıp, mikrobiyolojik

olarak bazı agresif iyonların korozyon reaksiyon hızını arttırması şeklinde kendini gösterir.

Mikrobiyolojik korozyon büyük oyuklar meydana getirir ve genellikle tabanda oluşur. Yakından

incelenirse daha çok bir organizmanın büyümesine benzer şekilde olduğu görülür. Mikrobiyolojik

korozyon olayına soğutma suyu sistemlerinde özellikle durgun bölgelerde çok sık rastlanır. Bu tip

korozyonu önlemek için, pH derecesinin değiştirilmesi, aralıklı olarak klorlama yapılması veya

organo-metalik kalay bileşikleri kullanarak mikro canlıların öldürülmesi yoluna gidilir. Ne yazık ki

birçok mikro organizma kendisini öldürmek için kullanılan bileşiklere kısa zamanda adapte

olmaktadır. Bu konuda ümit verici bir mücadele şekli de mikro organizmalar için gerekli olan bazı

eser elementlerin belirlenerek bunların ortamdan yok edilmesidir. Bu elementlerden en çok bilinenler

çinko ve vanadyum metalleridir.

Mikro canlıların gelişmesi sırasında asitler veya sülfürler gibi bazı bileşenler ortaya çıkar. Mikroplar

doğrudan elektrokimyasal reaksiyonlara da katılırlar. Birçok mikrobun faaliyeti sonucu kükürt

oluşur. Hidrojen sülfür bakteriler tarafından elementel kükürt veya sülfata kadar oksitlenebilir.

Bazıları da bunun tersi reaksiyonu gerçekleştirir, thiobacillus thio oxidans bakterileri her çeşit sülfür

bileşiğini sülfata oksitleyebilir. Bakterinin faaliyeti için ortamda oksijen bulunması zorunludur.

Desulfo-vibrio cinsi sülfat redükleyici bakteriler ise yalnızca anaerobik ortamlarda yaşar. Bunlar

doğrudan H2S üretirler. Bakteriler farklı havalanmadan ileri gelen korozyon hücrelerinin etkisini de

arttırıcı rol oynarlar. Normal korozyon olayının mevcut olmadığı ortamlarda mikrobiyolojik

korozyon olayına nadir olarak rastlanır. Başka nedenlerle meydana gelen korozyon olayında

mikrobiyolojik korozyon nedeniyle olayın şiddeti artar. Şekil 7.31’de mikrobiyolojik korozyonla

ilgili görüntüler yer almaktadır.

102

Şekil 7.31. Mikrobiyolojik korozyon görüntüleri

7.2.14. Yüksek sıcaklık korozyonu

Metaller ve alaşımlar üzerinde atmosfer sıcaklığında korozif etkileri çok az olan ve hatta hiç

olmayan kimyasal maddeler, yüksek sıcaklıkta aşırı korozif olabilir. Kalın bir tufal tabakası (ısınan

metal malzeme üzerinde bir kabuk tabakası ), çatlama, çözünme, gevreklik veya zayıflık yaratabilir.

Örneğin; atmosfer sıcaklığında oksijenin çelik üzerinde korozif etkisi, rutubetin bulunmaması

halinde, hiç yok denecek kadar azdır. Yüksek sıcaklıkta aşırı tahrip edici bir hal alır. Bu

sıcaklıklarda, bir aracıya gerek kalmadan demir ile kendiliğinden birleşebilir. Çelik yapıyı zayıf ve

kırılgan demir oksit kütlesine dönüştürür.

Sıcak gaz ve buhar gibi ortamlarda yüzeyde kalın ama koruyucu olmayan oksitlenme sonucu doğan

korozyondur. Örneğin kazanlarda yumuşak çelikler 570°C de sıcak gazlarla oksitlenirler.

Yüksek sıcaklık korozyonunda metal yüzeyinde oluşan oksidin koruyucu olup olmadığı önemlidir.

Oluşan oksit tabakasının metalin daha fazla oksitlenmesinin önleyecek koruyucu bir tabaka görevi

görüp görmeyeceği yani koruyuculuk derecesi çoğu kez oksit/metal hacim oranına göre belirlenir.

Bu hacimlerin oranı Pilling-Bedworth oranı olarak bilinir. Her zaman doğru olmamakla birlikte

bu oranın 1 dolayında olduğu koşullarda oksit oldukça koruyucudur. Bu oran 1’in altında ise oksit

çok porozdur. Dolayısıyla koruyucu değildir. Oran 1’in üzerindeyse özellikle 2 ve 3 ise oksit

103

tabakasındaki iç gerilimlerden kaynaklanan kırılma oksidasyonun gidişini etkiler. PillingBedworth oranı aşağıdaki denklemle ifade edilir.

P B oranı

A 0 . M

AM .0

Burada, A0: Oksidin molekül ağırlığı, AM : Metalin atomik ağırlığı, ρ0 ve ρM oksidin ve metalin

yoğunluğudur.

Oksit/metal oranının 1’den farlılığından oksit içindeki difüzyon da etkilenir. Oksit içinden madde

transferinin anlaşılabilmesi için oksidin iyon örgüsü iyi bilinmelidir. Oksit örgüsü içinden:

Metal iyonları metal yüzeyinden dışarıya doğru göçebilir.

Oksijen iyonları dıştan metal yüzeyine doğru göçebilir.

Çoğu halde ikisi birlikte yürür.

Her üç halde de elektriksel nötrlüğün sağlanabilmesi için elektronlar dışarıya doğru göçmek

zorundadırlar. Oksit filminin örgü bozuklukları boyunca iyonlar taşınabildiğinden hem elektrolit

(katı elektrolit) ve hem de iyonik iletken özelliği vardır (karma iletken).

Yukarıdaki şemaya göre 3 farklı madde transferini denetsel olarak izlemek olanaklıdır. Metal

yüzeyine Cr2O3, Pt gibi reaksiyon vermeyen bir madde ya da radyoaktif bir çekirdek yerleştirilirse

104

izleyici denilebilecek bu madde;

1.halde metal/oksit ara yüzeyinde,

2.halde oksit/hava ara yüzeyinde,

3.halde de oksit içinde bulunacaktır.

Yüzeyde birden fazla oksit tabakasının oluşması halinde madde transferi daha karmaşıktır. Örneğin

demir ve çeliğin yüksek sıcaklıkta oksitlenmesi sırasında üç farklı oksit tabakası oluşur. Oluşan

oksit tabakaları içten dışa doğru, FeO, Fe3O4, Fe2O3 yapısındadır. Şekil 7.32’de yüksek sıcaklık

oksidasyonuna maruz kalmış çeşitli örnekler görülmektedir. Parçaları oksidasyondan koruyabilmek

için çeşitli kaplamalar yapılabilir. Tablo 7.3’de çeşitli kaplamalar ve kaplamaların kullanılabileceği

en yüksek sıcaklıklar verilmiştir.

Şekil 7.32. Yüksek sıcaklık oksidasyonuna maruz kalmış çeşitli örnekler

105

Tablo 7.3. Çeşitli kaplamaların kullanılabileceği en yüksek sıcaklıklar

Kaplama

Kullanılabileceği

En Yüksek Sıcaklık

Silikon laklar

300 oC

Al- pigmentler

550 oC

Kurşun

300 oC

Al

600 oC

Al-Al2O3(çelik üstünde)

900 oC

80/20 Ni-Cr alaşımları

1000 oC

Kanthal (Fe-Cr, Al- Co alaşımları)

1300 oC

Ni-Al2O3

1800 oC

Ni-MgO

1800 oC

SiO2

1710 oC

Cr2O3

1900 oC

Al2O3

2000 oC

TiO2

2130 oC

ZrO2

2700 oC

ThO2

3300 oC

106