Uploaded by

erbilkeskin

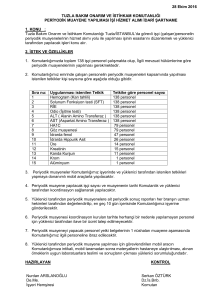

Teknik Şartname: Izgaralar, Kapaklar, Elektrik ve Hidrolik Ekipman