SAE 1060 ÇELİĞİNİN EROZİF AŞINMA ÖZELLİKLERİNİN AŞINMAYA

DİRENÇLİ TİCARİ ÇELİK PLAKALARLA KARŞILAŞTIRILMASI

V. Erduran ERDEM1, C. Fahir ARISOY2, Gökhan BAŞMAN3, M. Kelami ŞEŞEN4

1, 2, 3, 4

İstanbul Teknik Üniversitesi, Metalurji ve Malzeme Mühendisliği Bölümü 34469 Maslak/İstanbul

Tel: (212) 285 35 48 E-mail: [email protected]

Tel: (212) 285 35 48 E-mail: [email protected]

Tel: (212) 285 34 29 E-mail: [email protected]

Tel: (212) 285 34 29 E-mail::[email protected]

Özet: Erdemir 5060/SAE1060 çelikleri ve HARDOX400 ve HARDOX500 aşınmaya dirençli ticari çelik plakaları 2 farklı

hız (57 m/s ve 76 m/s) ve 2 farklı açıda (30° ve 90°), 70µm açısal Al 2O3 ile aşındırılmış, kullanılan aşındırıcı miktarına

göre ağırlık kaybı değerleri hesaplanarak erozif aşınma dirençleri birbirleriyle kıyaslanmıştır. Düşük parçacık hızlarında

HARDOX çelikleri daha iyi direnç gösterirken, yüksek hızlarda SAE 1060 çeliği daha iyi direnç göstermiştir.

Anahtar sözcükler: Erozif aşınma, HARDOX400, HARDOX500, SAE1060

1. EROZİF AŞINMA [1]

Erozif aşınma, bir cismin yüzeyine katı veya sıvı

parçacıkların çarpması sonucu oluşur. Erozif aşınma çok

çeşitli makinelerde gözükür ve tipik örnekleri toz

bulutundan geçen bir uçağın pervanelerindeki hasar ve

mineral çamurları işleme sistemlerindeki pompa

pervanelerindeki aşınmadır. Diğer aşınma şekillerinde de

olduğu gibi, mekanik dayanım aşınma direncini

garantilemez ve aşınmayı minimize etmek için detaylı bir

malzeme karakteristiği çalışması gereklidir.

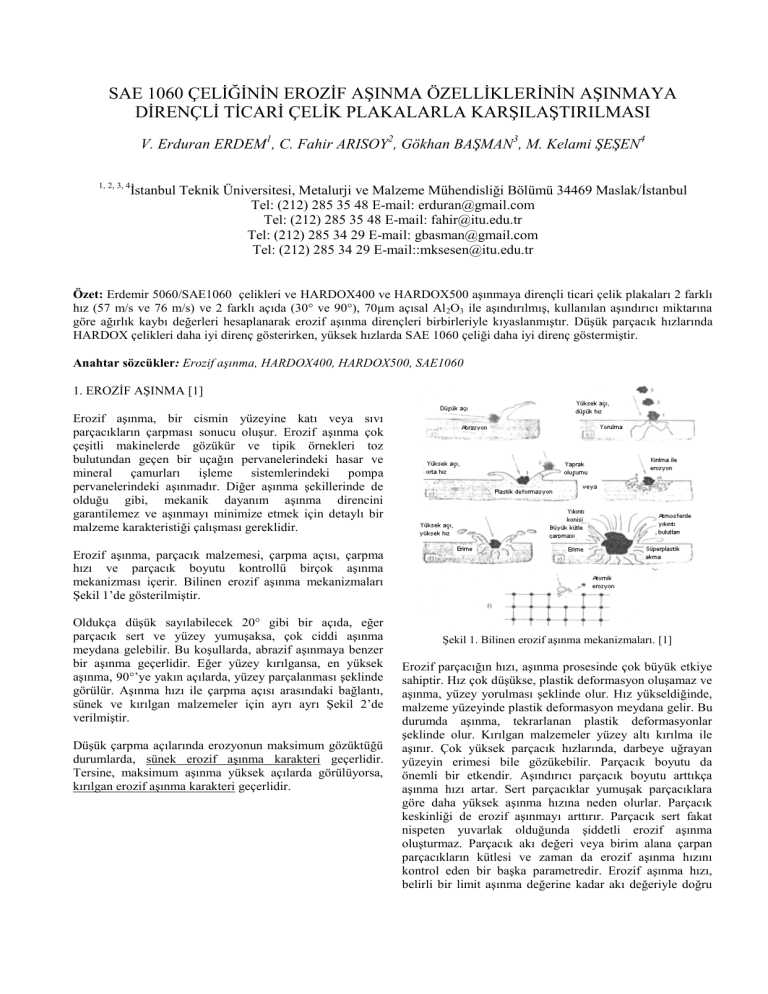

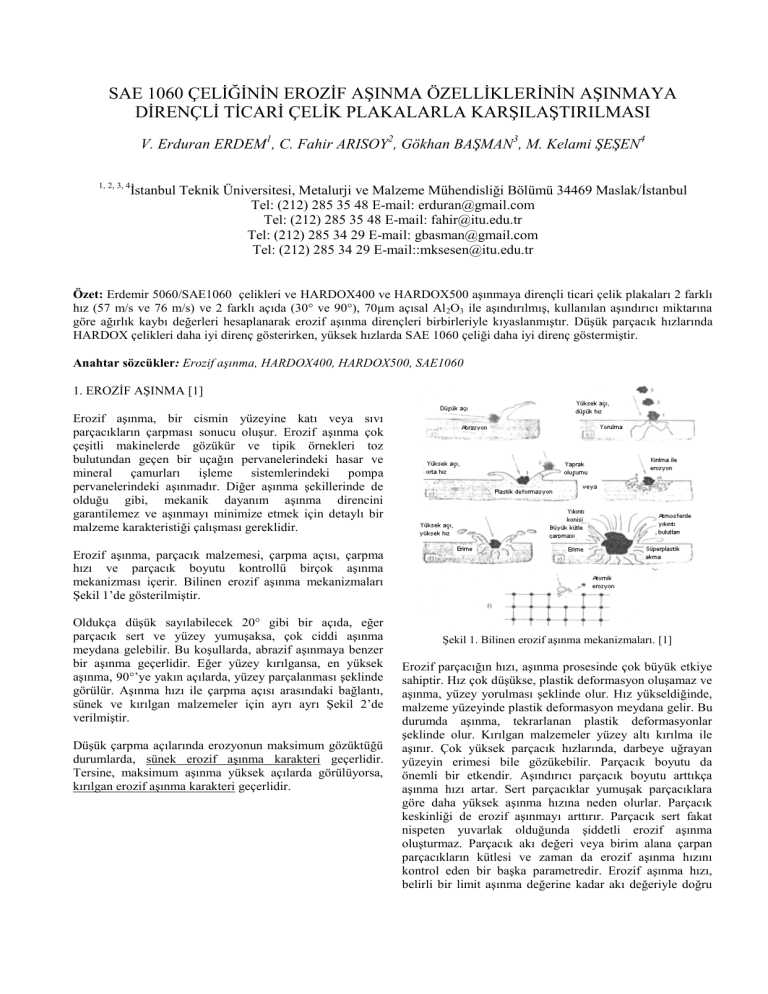

Erozif aşınma, parçacık malzemesi, çarpma açısı, çarpma

hızı ve parçacık boyutu kontrollü birçok aşınma

mekanizması içerir. Bilinen erozif aşınma mekanizmaları

Şekil 1’de gösterilmiştir.

Oldukça düşük sayılabilecek 20° gibi bir açıda, eğer

parçacık sert ve yüzey yumuşaksa, çok ciddi aşınma

meydana gelebilir. Bu koşullarda, abrazif aşınmaya benzer

bir aşınma geçerlidir. Eğer yüzey kırılgansa, en yüksek

aşınma, 90°’ye yakın açılarda, yüzey parçalanması şeklinde

görülür. Aşınma hızı ile çarpma açısı arasındaki bağlantı,

sünek ve kırılgan malzemeler için ayrı ayrı Şekil 2’de

verilmiştir.

Düşük çarpma açılarında erozyonun maksimum gözüktüğü

durumlarda, sünek erozif aşınma karakteri geçerlidir.

Tersine, maksimum aşınma yüksek açılarda görülüyorsa,

kırılgan erozif aşınma karakteri geçerlidir.

Şekil 1. Bilinen erozif aşınma mekanizmaları. [1]

Erozif parçacığın hızı, aşınma prosesinde çok büyük etkiye

sahiptir. Hız çok düşükse, plastik deformasyon oluşamaz ve

aşınma, yüzey yorulması şeklinde olur. Hız yükseldiğinde,

malzeme yüzeyinde plastik deformasyon meydana gelir. Bu

durumda aşınma, tekrarlanan plastik deformasyonlar

şeklinde olur. Kırılgan malzemeler yüzey altı kırılma ile

aşınır. Çok yüksek parçacık hızlarında, darbeye uğrayan

yüzeyin erimesi bile gözükebilir. Parçacık boyutu da

önemli bir etkendir. Aşındırıcı parçacık boyutu arttıkça

aşınma hızı artar. Sert parçacıklar yumuşak parçacıklara

göre daha yüksek aşınma hızına neden olurlar. Parçacık

keskinliği de erozif aşınmayı arttırır. Parçacık sert fakat

nispeten yuvarlak olduğunda şiddetli erozif aşınma

oluşturmaz. Parçacık akı değeri veya birim alana çarpan

parçacıkların kütlesi ve zaman da erozif aşınma hızını

kontrol eden bir başka parametredir. Erozif aşınma hızı,

belirli bir limit aşınma değerine kadar akı değeriyle doğru

orantılıdır. Limit akı değeri geçildiğinde, malzemeden

seken parçacıklar ile yeni gelen parçacıkların çarpışması

sonucu aşınma hızının azalması mümkündür.

Az alaşımlı karbon çelikleri için, ferritik faz ile, mukavemet

arttıran yeterli miktarda küresel karbür inklüzyonları erozif

aşınmaya karşı çok etkilidir. Perlitik çelikler,

küreselleştirilmiş çeliklerden daha kötü aşınma dayanımı

sergilerler. Görülmüştür ki çeliğin erozif aşınması klasik

sünek erozyon karakteristikleri gösterir, örneğin en yüksek

aşınma hızı 30°lik düşük açıda, yüzey altı ve yüzey

kırılmaları ile gözükür. Bu da çeliğin erozif aşınma

dayanımının süneklilik eksiği ile sınırlandığını gösterir.

2. DENEYSEL ÇALIŞMALAR

Şekil 2. Sünek ve kırılgan malzemeler için parçacık çarpma açısı

ile aşınma hızının ilişkisi[1].

Düşük açılarda, malzeme sertliği ve deformasyon

sertleşmesi özelliği, aşınmayı durdurucu etki yapar. Sertlik

arttırmak için çeliğe yapılan ısıl işlem, düşük açılarda

direnci arttırırken, yüksek açılarda azaltır. Çok yüksek

erozif aşınma direnci için genel bir reçete yoktur. Mevcut

olabilecek

iki

farklı

erozif

aşınma

önleme

mekanizmasından dolayı, yüksek aşınma direnci birden

fazla tür malzeme ile sağlanabilir. Kimi durumlarda

malzeme çok sert ve tok olabilir, böylece çarpan malzeme

yüzeyde bir iz yapamaz. Alternatif olarak, malzeme tok ve

çok düşük elastik modüle sahip olabilir, bu durumda

parçacıkların kinetik enerjisi zararsız bir şekilde emilir. Bu

zıt aşınma koruma mekanizmaları Şekil 3’te gösterilmiştir.

Erozif aşınma deneylerinde ticari HARDOX400 ve

HARDOX500, Erdemir 5060 / SAE 1060 çelikleri

kullanılmıştır. HARDOX400 ve HARDOX500, İsveç’te

SSAB Oxelösund firması tarafından üretilen, özel aşınma

levhalarıdır. Aşınmanın sıkça görüldüğü damper kasaları,

kırıcılar, konteynerler, çekiçli değirmenler, ekskavatörler,

kepçeler ve yıkım çeneleri gibi makine parçalarında uzun

yıllardır kullanılmaktadırlar.

SAE 1060 çeliği, Erdemir tarafından sıcak haddeleme ile

üretilmiş, % 0,63 karbon içeren, yüksek mukavemetli

levhalardır ve yüksek mukavemetli makina parçaları

imalatında kullanılma amaçlı üretilmiş bir çelik

malzemedir.

Bu çalışmada kullanılan çelik malzemelerin kimyasal

bileşimleri ve karbon eşdeğerleri Tablo 1’de ve mekanik

özellikleri de Tablo 2’de verilmiştir.

Tablo 1. Çelik malzemelerin kimyasal bileşimleri ve karbon

eşdeğerleri.

HARDOX

400

HARDOX

500

SAE

1060

C

0,14

0,27

0,63

Si

0,70

0,70

0,25

Mn

1,60

1,60

0,84

P

0,025

0,025

0,009

S

0,010

0,010

0,005

Cr

0,30

1,00

0,015

Ni

0,25

0,25

0,031

Mo

0,25

0,25

0,003

B

0,004

0,004

-

CEV

0,33

0,58

0,78

Çelik Malzemeler

Element

%

Ağırlık

Şekil 3. Çok sert ve çok elastik malzemelerin zıt aşınma koruma

mekanizmaları. [1]

Çelik mikroyapısının erozif aşınmaya etkisi ile ilgili

literatür, sünek bir çeliğin aşınmaya daha çok dayanıklı

olduğunu önerir. Çeliğe, sertleştirip martenzitik yapı

kazandırılması, sadece çok düşük açılarda bir miktar

iyileşme sağlar. Erozif aşınmayı düşürmek için çelik

seçimi, bu bakımdan abrazif aşınma durumundan farklıdır.

Tablo 2. Mekanik özellikler.

Çelik

Malzemeler

Sertlik

(Brinell

Akma

mukavemeti

(N/mm²)

Çekme

mukavemeti

(N/mm²)

Kopma

uzaması

(%)

HARDOX

400

HARDOX

500

SAE

1060

415

478

229

1000

1300

420

1250

1550

779

10

8

18

Çarpma hızı, cihaza giren havanın basıncı ile kontrol

edilmiştir. Yapılan çalışmalarda hız tespiti için Ruff ve

Ives’ın 1975 yılında geliştirdiği “double disk” metodu

kullanılmıştır [2].

3. DENEY SONUÇLARI

Yapılan deneyler sonucu, üç farklı çelik malzeme için

toplam dört farklı koşulda erozif aşınma eğrileri ortaya

çıkartılmıştır. Bu sonuçlarla, aynı aşınma koşullarında

malzemelerin karşılaştırılması ve aynı malzemenin farklı

koşullarda

aşınma

dirençlerinin

karşılaştırılması

yapılabilmektedir. Malzemelerin deney yüzeyleri sonrası

90° ve 30° için sırayla makro ve mikro olarak Şekil 5 (a-b)

ve Şekil 6 (a-b)’de verilmiştir.

Bu çalışmadaki deney koşulları şöyle sıralanabilir:

Aşındırıcı: 70µm açısal Al2O3 parçacıkları, 1875 Vickers

sertlik, 3,96 gr/cm³ yoğunluk (Şekil 4). Püskürtme nozulu:

4,8mm iç çaplı alümina. Nozul ile hedef malzeme arası

uzaklık: 10 mm. Besleme hızı: 100 gr/dk. Taşıyıcı gaz:

hava. Çarpma açıları: 90° ve 30°. Çarpma hızları: 76 m/s ve

57 m/s.

(a)

(b)

Şekil 4. Aşındırıcı alümina parçacıklar

Çelik malzemeler 30mm x 40mm x 8mm (HARDOX400),

30mm x 50mm x 8mm (HARDOX500) ve 30mm x 50mm

x 4mm (SAE 1060) boyutlarında kesilmiş, yüzeyleri 400

grit zımpara ile parlatılmış ve izopropil alkol ile

temizlendikten sonra 0.1 mg hassasiyetle tartılarak aşınma

deneylerine başlanmıştır. Alümina aşındırıcı her püskürtme

öncesi titreşimli besleyiciye 25 gram olarak doldurulmuş ve

her püskürtmede sabit bir besleme hızı (100 g/dk)

kullanılmıştır. Her numuneye dört kere püskürtme yapılarak

numune başına toplam 100 gram aşındırıcı kullanılmıştır.

Her püskürtme sonrası numune önce kuru hava ile

temizlenmiş, daha sonra izopropil alkol ile yıkanıp

kurutulduktan sonra 0,1 mg hassasiyetle tartılarak ağırlık

kaybı ölçülmüştür. Deney sırasında iki farklı çarpma hızı ve

iki farklı çarpma açısı kullanılmış ve böylece her bir çelik

malzeme için dört farklı aşınma koşulunda çalışılmıştır.

Şekil 5. HARDOX500 çeliğinin 90° (a) ve 30° (b) açı ile

aşındırıldıktan sonraki makro yüzey görünümü.

(a)

25

Ağırlık Kaybı (mg)

20

15

SAE 1060

HARDOX400

HARDOX500

10

5

0

0

(b)

20

40

60

80

100

120

Aşındırıcı Miktarı (g)

Şekil 6. HARDOX500 çeliğininin 90° (a) ve 30° (b) açı ile

aşındırıldıktan sonraki mikro yüzey görünümü.

Şekil 8. 57 m/s, 30°’de aşındırıcı miktarına bağlı olarak ağırlık

kaybı.

Bu çalışmadan elde edilen, üç çelik malzemenin 57 m/s 90°’deki aşınma eğrileri Şekil 7’de, 57 m/s - 30°’deki

aşınma eğrileri Şekil 8’de, 76 m/s - 90°’deki aşınma eğrileri

Şekil 9’da ve 76 m/s - 30°’deki aşınma eğrileri Şekil 10’da

verilmiştir.

35

30

Ağırlık Kaybı (mg)

25

18

16

Ağırlık Kaybı (mg)

14

HARDOX500

20

HARDOX400

15

SAE 1060

10

12

HARDOX500

10

5

SAE 1060

8

0

HARDOX400

6

0

20

40

60

80

100

120

Aşındırıcı Miktarı (g)

4

2

0

0

20

40

60

80

100

120

Şekil 9. 76 m/s, 90°’de aşındırıcı miktarına bağlı olarak ağırlık

kaybı.

Aşındırıcı Miktarı (g)

Şekil 7. 57 m/s, 90°’de aşındırıcı miktarına bağlı olarak ağırlık

kaybı.

50

45

40

35

Ağırlık Kaybı (mg)

Çalışmalarda kullanılan HARDOX400, HARDOX500 ve

SAE 1060 çelik malzemelerinin farklı aşınma

koşullarındaki erozif aşınma dayanımları Şekil 11, 12 ve

13’de verilmiştir.

30

HARDOX500

25

HARDOX400

20

SAE 1060

15

Üç farklı malzeme ve dört farklı aşınma koşulu için elde

edilen sonuçlar toplu olarak da Şekil 14’de verilmiştir.

10

5

0

0

20

40

60

80

100

120

Aşındırıcı Miktarı (g)

Şekil 10. 76 m/s, 30°’de aşındırıcı miktarına bağlı olarak ağırlık

kaybı.

50

50

45

45

40

40

35

35

HARDOX400, 76 m/s, 30°

30

76 m/s, 30°

76 m/s, 90°

25

57 m/s, 30°

57 m/s, 90°

20

Ağırlık Kaybı (mg)

Ağırlık Kaybı (mg)

HARDOX500, 76 m/s, 30°

SAE 1060, 76 m/s, 30°

HARDOX500, 76 m/s, 90°

30

HARDOX400,76 m/s, 90°

SAE 1060, 76 m/s, 90°

25

SAE 1060, 57 m/s, 30°

HARDOX400, 57 m/s, 30°

20

HARDOX500, 57 m/s, 30°

15

15

10

10

5

5

HARDOX500, 57 m/s, 90°

SAE 1060, 57 m/s, 90°

0

HARDOX400, 57 m/s, 90°

0

0

20

40

60

80

100

120

0

50

100

150

Aşındırıcı Miktarı (g)

Aşındırıcı Miktarı (g)

Şekil 11. HARDOX400 malzemesinin farklı koşullardaki erozif

aşınma eğrileri.

Şekil 14. Tüm aşınma eğrileri.

4. DEĞERLENDİRMELER VE SONUÇLAR

50

45

40

Ağırlık Kaybı (mg)

35

76 m/s, 30°

30

76 m/s,90°

25

57 m/s, 30°

20

57 m/s, 90°

15

10

5

0

0

20

40

60

80

100

120

Aşındırıcı Miktarı (g)

Şekil 12. HARDOX500 malzemesinin farklı koşullardaki erozif

aşınma eğrileri.

40

35

Ağırlık Kaybı (mg)

30

76 m/s, 30°

25

76 m/s, 90°

20

57 m/s, 30°

15

57 m/s, 90°

10

5

0

0

20

40

60

80

100

120

Aşındırıcı Miktarı (g)

Şekil 13. SAE 1060 malzemesinin farklı koşullardaki erozif

aşınma eğrileri.

Elde edilen aşınma eğrilerinden, tüm malzemeler için en

yüksek aşınma hızlarının, 30° düşük parçacık çarpma

açısında ve 76 m/s olarak uygulanan en yüksek parçacık

çarpma hızında olduğu görülmektedir. 76 m/s parçacık

çarpma hızında ve 90° çarpma açısında aşınma miktarı

düşmektedir. Tüm malzemeler için en düşük aşınma 90°

çarpma açısında ve 57 m/s çarpma hızında meydana

gelmiştir. Buradan açıkça görüldüğü gibi, çarpma hızının

artması ile erozif aşınma hızı artmıştır. Bu sonuç literatürde

verilen bilgilerle uyumludur. Ayrıca bu sonuçlar, kullanılan

malzemelerin aşınma miktarlarının 30°lik çarpma açısında,

90°lik çarpma açısına göre daha fazla olduğunu

göstermektedir. Bu sonuçlar, kullanılan çeliklerin mevcut

aşınma koşullarında, sünek aşınma davranışı gösterdiklerini

açıklamaktadır.

Her üç malzemenin de 100’er gramlık alümina aşındırıcı ile

aşındırıldıktan sonraki ağırlık kaybı değerleri, aynı

koşullarda (aynı hız ve açılarda), birbirlerine oldukça

yakındır, küçük farklılıklar vardır. Bu farklılıklar:

Yüksek hızdaki çalışmalarda (76 m/s), hem 90 hem de

30 derecelik püskürtme koşulunda SAE 1060 sıcak

haddelenmiş karbon çeliği, HARDOX400 ve

HARDOX500 çeliklerinden daha yüksek erozif aşınma

direnci göstermiştir (Şekil 9 ve 10)

Düşük hızda (57 m/s) ve 90 derecelik püskürtme

koşulunda, HARDOX400 çeliği en yüksek erozif

aşınma direncini gösterirken (Şekil 7), yine düşük

hızda ancak 30 derecelik düşük püskürtme açısında

HARDOX500 çeliği en yüksek erozif aşınma direncini

göstermiştir (Şekil 8).

Bu sonuçlardan anlaşılmaktadır ki, farklı aşınma

durumlarında, aşınma dirençleri açısından, incelenen üç

malzemenin birbirlerine göre üstünlükleri vardır. Bu da,

aşınmaya dirençli malzemenin, aşınma koşulları irdelenerek

belirlenmesinin, uygun olacağını göstermektedir. Sonuçlar

aşağıda özetlenmiştir.

1.

Aşındırıcı parçacık çarpma hızının artmasıyla

aşınma koşullarının sertleştiği durumlarda tokluğu yüksek

çelikler, daha yüksek aşınma direnci göstermektedir.

2.

Çarpma hızının düşük olduğu durumlarda, sertliği

yüksek çelikler daha yüksek aşınma direnci göstermektedir.

3.

Aşınma miktarı tüm koşullar için süre ile doğru

olarak artmaktadır.

4.

Aşındırıcı parçacığın çarpma açısının 30° olduğu

koşullardaki aşınma miktarı, çarpma açısının 90° olduğu

koşullara göre daha yüksektir. Yani tüm deneylerdeki

aşınma mekanizmaları, sünek aşınma karakterindedirler.

KAYNAKLAR

1. G.W. Stachowiak and A.W. Batchelor,

Tribology”, Butterworth-Heinemann, 2001

“Engineering

2. A.W. Ruff and L.K. Ives, “Measuring of solid particle velocity

in erosive wear”, Wear 35, p 195-199, 1975