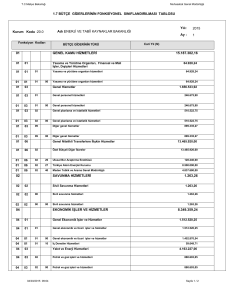

GEMİ MAKİNELERİ DERS NOTLARI

GEMİ MAKİNALARI :

ÇALIŞMA

İLKELERİ

BAKIMINDAN;

1-Dıştan yanmalı makineler(Buhar makineleri) :

- Pistonlu buhar makineleri

- Buhar türbinleri

2-İçten yanmalı makineler: - Dizel makineleri

-Karbüratörlü makineler

- Gaz türbinleri

GÖREVLERİ

BAKIMINDAN;

1-Ana makineler

2-Gemi yardımcı makineleri

-Ana makine yardımcıları;Yakıt,yağlama yağı,deniz suyu sirkülasyon pompaları vb.

-Güverte yardımcıları;Vinçler,kreynler,ırgatlar,tov makineleri,dümen makineleri vb.

-Görev makineleri;Hidrofor,sintine,balast,yangın,WC pompaları buzluk ve klima

sistemleri vb.

Ticaret gemilerinde genellikle ağır devirli,diesel makineler kullanılır. Diesel

makineler en ekonomik gemi makinesi tipidir.Seyir yarıçapı veya erim menzili en yüksek

gemi makinesidir.

DİZEL MAKİNELERİ:

Ölü nokta:Pistonun silindir içinde çıkabildiği;en yüksek noktaya üst ölü nokta,

En alt noktaya da alt ölü nokta denir

Strok veya kurs:Pistonun alt ve üst ölü noktalar arasında kat ettiği mesafeye

denir. Bu iki nokta arasında kalan hacme de kurs hacmi veya piston deplasmanı

denir

Ölü hacim:Piston üst ölü noktada iken kaver ile piston arasında kalan boşluğa denir

Etki(tesir):Pistonun sadece üst kısmında yanma oluyorsa tek etkili makine

Hem alt hem de üst kısmında yanma oluyorsa çift etkili makine denir.

DÖRT ZAMANLI DİZEL MAKİNELERİ;

-Pistonun dört strokunda veya hareketinde

-Krank şaftın iki tam dönüşü veya 720 derece hareketinde

bir iş çevrimi oluşturan makinelerdir.

Bir çevrimde sırasıyla emme,sıkıştırma,yanma veya genişleme ve egzost

strokları(zamanı) adı verilir.

Egzost zamanının sonunda emme ve egzost valflerinin her ikisinin de açık kaldığı

aralığa; valf overlebi,sübab çakışması veya sübab bindirmesi adı verilir.

Böylelikle silindirlerde;

-Daha fazla temiz hava

-İyi bir egzost temizliği

-Daha iyi bir soğutma sağlanmış olur.

4 ZAMANLI MAKİNELERİN ÇALIŞMA PRENSİBİ

Piston ÜÖN’den AÖN’ya ilerlerken bir vakum oluşturur. Hava silindire girer. Piston

AÖN’ yı biraz geçince emme valfı kapatılır. Bu zamana Emme stroku adı verilir.

Emme strokunda silindire giren havanın basıncı 1 bar’dan azdır.

o Pistonun ÜÖN ya yönelmesinden sonra emme valfı kapatılır. Sıkıştırma stroku

başlamış olur. Bu strokta ,40 bar ve 450-650 dereceye ulaşılır. Piston ÜÖN ya

gelmeden enjektörlerden yakıt püskürtülür ve Yanma ve Genişleme stroku

başlamış olur.

o Yanma ve Genişleme strokunda silindir içinde 40-80 bar ve 1400-1900 dereceye

ulaşılır. Piston hızla AÖN ya doğru ilerler. Buna iş stroku da denir.

Yanma ve Genişleme stroku sonunda basınç 2-3 bar’a düşer,piston AÖN ya gelmeden

önce egzost valfı açılır. Buna serbest egzost denir. Pistonun ÜÖN ya yönelmesinden

sonra ; silindir içinde kalan gazlar piston tarafından dışarıya atılır. Buna da cebri

egzost denir.

İKİ ZAMANLI DİZEL MAKİNELER

o

-Pistonun iki strokunda veya hareketinde

-Krank şaftın bir tam dönüşü veya 360 derece hareketinde

bir iş çevrimi oluşturan makinelerdir.

Piston en altta iken süpürme havası portundan (pencere) içeriye süpürme havası

dolar aynı anda da egzost portundan dışarıya egzost çıkışı olur.Buna süpürme adı

verilir.Piston yukarıya çıkarken her iki portu da kapatır.Ardından da sıkıştırma

işlemi yapılır.

Piston üst ölü noktaya gelmeden az önce enjektörden yakıt püskürtülür. Piston alt

ölü noktaya yöneldiğinde yanma sonucunda; iş stroku meydana gelir. Piston alt ölü

noktaya gelmeden az önce,egzost sonra da süpürme havası portu açılır.

İki zamanlı bir dizelde süpürme havası basıncı 1,15-1,55 bar değerindedir(Süper

şarjsız bir makinede ).

o

İKİ VE DÖRT ZAMANLI MAKİNELER ARASINDAKİ FARKLAR

o Dört zamanlı makinelerde bir işin oluşumu için 4 strok veya 720 krankşaft dönme

açısı, iki zamanlı makinelerde ise2 strok ve 360 dereceye ihtiyaç vardır.

o Dört zamanlı makinelerde süpürme piston tarafından, iki zamanlı makinelerde ise

süpürme havası pompası tarafından yapılır.

o İki zamanlı makinelerde, layner üzerinde port(pencereler) vardır. Silindire havanın

girişi ve ters akımlı diesellerde de egzostun çıkışı portlardan olur.

o İki zamanlı makinelerde süperşarj yapmak daha zordur.

o Dört zamanlı makineler; yüksek devirli ve düşük güçlü makinelerde

İki zamanlı makineler; düşük devirli ve yüksekgüçlü makinelerde tercih edilirler.

o İki zamanlı makineler genellikle;özgül yakıt sarfiyatı,özgül makine ağırlığı ve özgül

makine hacmi açısından daha avantajlıdır.

İKİ ZAMANLI DİZEL MAKİNELERDE SÜPÜRME TÜRLERİ

1-DÖNÜŞ VEYA TERS AKIMLI SÜPÜRME

2-DOĞRU AKIMLI SÜPÜRME

1-DÖNÜŞ VEYA TERS AKIMLI SÜPÜRME:Emme ve egzost portları layner üzerindedir.

Süpürme havası önce yukarı sonra da aşağıya hareket ederek egzosttu temizler ve dolgu

havasını temin eder.

A) Basit portlu süpürme:

o Egzost portu emme portunun üzerinde ve karşılıklıdır.Havanın by-pass

yani kısa devre yapma durumu vardır. piston yukarı çıkarken önce

emme portunu kapatır. Bu sırada egzost portundan bir miktar şarj

havası kaçar.

B) Çek valflı süpürme:( Geri döndürmez valflı süpürme)

o Emme ve egzost portu aynı seviyede veya emme portu daha

yüksektedir. Emme portuna konan çek valf hem şarj havası hem de

egzosttun hava manifolduna kaçmasını engeller.

o Ağır devirli ve yüksek güçlü dizellerde tercih edilir. İyi bir yanma ve

fren ortalama basıncı elde edilebilir.

C) Port ve sübablı süpürme:

o Hava ve egzost portları karşılıklıdır İki sıra hava portu vardır. Alt

hava portu egzost ile aynı sıradadır.Üst hava portu ise bir valf ile

denetlenir ve otomatik olarak denetlenir.

o Piston yukarı strokunda,egzost ve alt hava portunu kapatır.Üst

porttan hava girişi devam eder. Valf kapandıktan sonra sıkıştırma

işlemi devam eder.

o Orta ve yüksek güçlü makinelerde tercih edilmektedir.

D) İlmek süpürme(M A N türü süpürme):

o Hava ve egzost portları düşey olarak aynı çizgide

sıralanmışlardır.Altta hava üstte ise egzost portu vardır.

o Egzost portuna osileytin valf veya döner slayt valf konmuştur.

Böylece pistonun yukarı strokunda; hava portu kapandığı an osileytin

valf tarafından egzost portu kapanır ve dolgu kaybı engellenir.

o İlmek süpürme çok yüksek güçlü ve kroshetli makinelerde, çift etkili

dizellerde tercih edilir.

2- DOĞRU AKIMLI SÜPÜRME

o

o

Hava portundan silindirlere verilen hava yön değiştirmeksizin üst kısımdaki

egzost valfinden , egzosttu dışarı atar.

Doğru akımlı süpürme, ters akımlı süpürme ile karşılaştırıldığında daha

verimlidir ve tercih edilir.İki tür doğru akımlı süpürme vardır.

A) Tek pistonlu doğru akımlı süpürme:

o Silindir kaverine 1-4 adet egzost valfı konmuştur. İyi bir süpürme ve

hava şarjı sağlanır.

B) Çift pistonlu doğru akımlı süpürme:(Karşıt pistonlu süpürme)

o

Karşılıklı iki pistondan alttaki egzost üstteki ise hava portunu kontrol

eder. İyi bir süpürme ve hava şarjı sağlanır. Ancak iki krank şaft ve

birtakım zorluklar sebebi ile daha az tercih edilirler.

YAKIT PÜSKÜRTME SİSTEMLERİ

Yakıt Sisteminin Tanımı ve Sistemdeki Ana Parçalar:

Dizel motorlarında motora gerekli yakıtı depolayan, temizleyen ve yeterli

miktarda silindire püskürten sisteme, YAKIT SİSTEMİ denir.

Bugün değişik yapıda yakıt sistemleri varsa da, sistemi oluşturan ana parçalar

hepsinde aynıdır. Bu parçalar :

a) Yakıt deposu

b) Besleme pompası

c) Filtre

d) Yakıt pompası

e) Yüksek basınç boruları

f) Enjektörler

g) Geri dönüş ve sızıntı borularıdır.

Daha çok taşıt dizellerinde kullanılan tipik bir yakıt sisteminin parçalan

şekilde görülmektedir. Sistemin çalışmasını şekilden takip ederek kısaca görelim.

Besleme pompasının depodan emdiği yakıt, yaklaşık olarak 0,5 -1,5 kg/cmbasınçla filtreye gönderilir. Burada süzülen ve içindeki pisliklerden temizlenen

yakıt, yakıt pompasına gelir. Yakıt pompası, basıncını yükselttiği (80-400 kg/cmye) ve miktarını ölçtüğü yakıtı yüksek basınç boruları ile enjektörlere gönderir.

Enjektörler de bu basınçlı yakıtı yanma odasına püskürtürler. Enjektörlerden

sızan ve pompanın gereksinmesinden fazla olan bir kısım yakıt, geri dönüş ve

sızıntı boruları ile depoya geri gönderilir.

Şekil Yakıt püskürtme devresi

o

o

o

Havalı püskürtme: Yakıtın silindire basınçlı hava ile püskürtüldüğü sistemdir.

Günümüzde kullanılmamaktadır.

Sabit basınçlı püskürtme: Basınçlı yakıt sürekli devrededir. Enjektörler mekanik

olarak açılıp kapatılır. Günümüzde kullanılmamaktadır.

Hidrolik püskürtme: Yakıt pompası tarafından gönderilen yakıt,hidrolik basıncın

değişimime bağlı olarak enjektörler tarafından püskürtülmektedir. Gemilerde bu

sistem tercih edilmektedir.

Şekil Enjektör sistemi

Şekil Püskürtme odası

Yakıt çıkış rekoru

Makaralı itecek

Emniyet haznesi

El pompası

Yakıt giriş rekoru

Giriş supabı

Durultma kabı

süzgeci

Piston

Piston yayı

irtibat çubuğu

Çıkış supabı

Sekil: Besleme pompası parçaları

Besleme pompalarında hangi tarafın giriş, hangi tarafın çıkış olduğunu anlamak

için bazı işaretler vardır. Bunlar:

1 — in (giriş), out (çıkış) yazılan.

2 — Gövde üzerindeki ok işareti.

3 — El pompasının olduğu taraf giriştir.

4 — Giriş tarafında tek, çıkış tarafında ise iki delik vardır.

1 — itecek emniyet sekmam

2 — itecek makarası

3 — itecek

4 — itecek yönlendirme pimi

5 — Çıkış supabı

6 — Çıkış supabı yayı

7 — Çıkış supabı kapağı

8 — El pompası

9 — Giriş supabı yayı

10 — Giriş supabı

11 — Kaçırmazlık pulları

12 — Giriş rekor

13 — Süzgeç

14 — Piston kapağı

15 — Piston

16 — irtibat çubuğu

17 — Piston yayı

18 — Gövde

19 — Kaçırmazlık pulları

20 — Çıkış rekoru

21 — Conta

22 — itecek yayı

23 — itecek yönlendirme pimi

24 — itecek makara pimi

AŞIRI DOLDURMA VEYA SÜPER ŞARJ

o

o

2 ve 4 zamanlı makinelere uygulanabilir. Silindirlere verilenden daha fazla

verilmesine süper şarj adı verilir. Böylece; daha fazla yakıt yakılır ve daha fazla güç

elde edilir.

İki tür süper şarj vardır.

1. Mekanik süper şarj: makine krank şaftından alınan güç ile hava bloverinin

çalıştırılmasıdır.

2. Türbo şarj: Makine egzostundan yararlanılarak

hava bloverinin

çalıştırılmasıdır.

DÖRT ZAMANLI DİZELLERDE SÜPER ŞARJ

o

o

o

Makine egzostundan çıkan gazlar bir türbini ve türbine bağlı bir hava bloverinin

çalıştırılmasını sağlar. Blover bir filtre aracılığı ile emdiği havayı interkulere

gönderir.

İnterkuler havayı soğutarak; daha fazla miktarda havanın silindirlere gitmesini

sağlar (25-50 derece). Böylece makine gücü de artırılmış olur.

Dört zamanlı ve aşırı doldurmalı bir dizelde süper şarj basınçları şöyledir;

1.20-1.55 bar . İki zamanlı ve süper şarjsız bir dizelde de bu değer aynıdır. Yani;

Dört zamanlı makinelerde süper şarj uygulaması iki zamanlılara göre daha kolaydır.

İKİ ZAMANLI DİZELLERDE SÜPER ŞARJ

o

o

o

İki zamanlı diesellerde süpürme havası basıncı 1.15-1.55 bar’dır. İki zamanlı diesel’e

süper şarj uygulandığında süpürme havası basıncı 2.5 bar ve üstüdür

İki zamanlı diesellerde 2.5-6 bar basıncı sağlamak için süpürme pompası ve

süperşarja birlikte ihtiyaç vardır.

Günümüzde tüm gemi dizelleri süper şarjlı yapılmaktadır.

SÜPERŞARJIN FAYDALARI

o

o

o

o

o

o

o

Özgül makine ağırlığı azalır.

Makinenin ölçüleri ve hacmi küçülür.

Genel verim artar.

Özgül endike ve özgül fren yakıt sarfiyatı azalır.

Mekanik verim artar.

Sübab çakışması uzadığından silindirde kalan egzost miktarı azalır.

Süper şarj nedeniyle türbülans artar ve iyi bir karışım-yanma sağlanır.

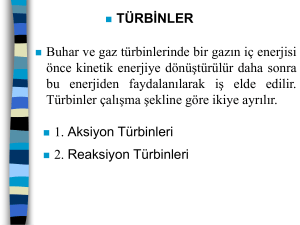

BUHAR TÜRBİNLERİ:

Buhar Genişlemesine Göre:

1. Aksiyon türbinleri

2. Reaksiyon türbinleri

9

1. Aksiyon türbinleri :

o Buharın basıncı nozullara düşürülür. Böylece hızı çoğalır.(1000 m/s) .

o Hareketli kanatlara çarpan buhar kuvvet uygular. ( aksiyon kuvveti veya

impuls)

o Kanatlar; diski oda rotor şaftı döndürür. Rotor şaftı rotor şaft

yatakları tutar. Rotorun etrafı bir muhafaza ile ; türbin keysi ile buhar

sızdırmayacak şekilde kapatılmıştır.

-

-

-

-

-

Aksiyon türbinleri 4’e ayrılır.(3000-6000 rpm)

1. Basit impals türbinleri (De Laval);

Bir yada birkaç nozul ile çevresinde hareketli kanat bulunan bir rotordan

oluşur.

Kondersersiz çalıştıklarından buhar harcamı yüksektir. 50 BG ve altı

kompresör, jeneratör, fan vb. yrd. Mk. Kullanılır.

2. Hız basamaklı aksiyon türbini ( curtis) :

Birkaç nozul 2-5 arası hareketli kanatlar arası, hareketsiz kanat bulunan

rotordan oluşur.

Jeneratör, yrd. mk ve kombine türbinlerde kullanılır. Tornistan türbini

olarakta yaygın olarak kullanılmaktadır.

Kondenser siz olarakta kullanılabilmektedirler.

3. Basınç basamaklı aksiyon türbini (rateau)

De Laval ve Curtis’da vakum elde etmek zordur.

Rateau; birden fazla De Laval türbinin bir şafta bağlanması ile oluşur.

Türbin kondanser basıncına eşit bir değerde kondansere verilir.

Ana makine ve jeneratör olarak kullanılırlar. Ekonomik bir buhar-yakıt

sarfiyatı vardır.

4. Hız ve basamaklı aksiyon türbini (curtis- rateau)

Rateau; aksiyon türbinleri içinde en ekonomik türbindir. Ancak çok sayıda De

Laval kademesine ihtiyaç vardır. buhar da boyutun ve maliyetin fazlaca

artmasına sebep olur.

Birkaç Curtis ve bunları izleyen Rateau kademesi Curtis- Rateau türbinini

oluşturur. Böylece derli toplu, daha ucuz, az yer kaplayan türbin elde edilir.

Ana makine yüksek basınç ünitesi, jeneratör ve tornistan türbini olarak

kullanılırlar.

2.Reaksiyon türbinleri : (1500- 3000 rpm)

Nozul yoktur. Buhar işi nozula benzer hareketsiz kanatlar yapar. Hız artımı da

aksiyon’daki kadar olmaz.

Hareketsiz kanatların ön-arka yüzleri arasında önemli bir basınç farkı vardır. bu

durum itme kuvveti – srast’ı meydana getirir.

Srast hareketli ve hareketsiz kanatlar arasındaki klerensi azaltır. Buna karşı “demi

pistonu” kullanılır.

10

Gemilerde genellikle aksiyon türbinleri ana makinelerin alçak basınç ünitesini

oluşturur.

3.Karmaşık (kombine) türbinler:

Ticaret gemilerinde genelde aksiyon-aksiyon veya aksiyon-reaksiyon türbinleri

kullanılır.

Buhar önce Curtis-Rateau türbininde kondenser basıncı seviyesine iner.

Eğer sadece Curtis-Rateau olsa idi basınç çok uzunca bir merhalede kondanser

basıncına düşecekti.

Buhar türbinler daha derli toplu az yer kaplayan hafif türbinlerdir.

BUHAR TÜRBİNLERİNİN KISIMLARI

Türbin keysi: Türbini buharı sızdırmayacak şekilde örten muhafazadır.

Rotor : Üzerinde kanatları taşıyan büyük disk veya tekerlek.

Rotor şaft yatakları: İki yatakla taşınır. Rotordan gelen dönme enerjisini pervaneye veya

şanzımana iletir. Rotor şaft yatak sıcaklıkları şöyledir.

Srast yatakları :

o Türbindeki eksenel yükleri karşılar.

o Türbinde buhar giriş tarafına konur.

o Genellikle tek kolarlı srast yatakları kullanılır.

o Srast yatakları 38-49 derece arasında bir işletim sıcaklığında tutulur.

Şarf-boğaz glendleri: yüksek basınç kısmından dışarıya buhar alçak basınç kısmından da

içeriye hava girişine engel olur. Gemilerde bazen labirent ve genellikle karbon glendler

kullanılır.

Glend siğili sistemleri:

havanın türbine girmesine engel olur. Türbinin soğuk iken

ısıtılmasını sağlar. Bu işlem boğaz glendlerinin düşük basınçlı sitimin verilmesiyle sağlanır.

Nozullar:

o

o

o

Sadece aksiyon türbinlerinde vardır.

Buharın ısı veya potansiyel enerjisini kinetik enerjiye çevirir.

Buharı hızla hareketli kanatlara yönlendirir.

Dami pistonu:

o

o

Sadece reaksiyon türbinlerinde vardır.

Reaksiyon türbinlerinde kanatlar arasındaki buhar giriş ve çıkış

açısındaki fark nedeniyle bir itme veya srast oluşur. Dami pistonu bu

srastı karşılamak amacıyla konulmuştur.

11

Şekil Türbin kanatlarının gösterimi

Buhar Türbinlerinin Faydaları

Buhar Türbinleri yüksek devirlidir ve daha az yer kaplar.

Buhar türbinlerin özgül makine ağırlığı daha azdır.

Buhar türbinleri daha fazla personel ile işletilir.

Buhar türbinleri sessiz ve vibrasyonsuz çalışır.

Diesel makinelerin seyir yarıçapı(erim menzili) daha büyüktür.

Diesel makinelerin özgül yakıt sarfiyatı daha düşüktür.

Diesel makineler en fazla 85.000 BG ye kadar yapılabilirler. Buhar türbinleri ise

850.000 BG ye kadar yapılabilirler.

Yoğuşturma işi hacim ve yatırım olarak buhar türbinleri için dez avantajdır.

Buhar türbinleri ayrı bir tornistan türbinine ihtiyaç gösterir.

Buhar türbinleri dreyn, açma ve kapamalarda ihtimam gerektirir.

YAĞLAMA YAĞI DONANIMLARI

1. Gravite ile yağlama

2. Cebri yağlama

Gravite ile yağlama :

o Buhar türbinleri en çok tercih edilen yağlama türüdür.

o Güvenlidir. Elektrik kesildiğinde türbinin yağsız kalma tehlikesi yoktur.

o Yağ samp tanktan bir pompa ile alınır. Streynerden geçilir. Daha sonra

kulerden geçen yağ gravite tankına verilir. Yağ buradan makinelere verilir.

Basınçlı yağlama (Cebri)

o Bu sistemde gravite tankı yoktur

o Yağ kulerden sonra direk makineye verilir.

o Sistemde elektrik kesintisinde türbin ve şanzımanın yağsız kalma tehlikesi

vardır.

12

Türbin yağ sıcaklıkları:

1.Türbin çalıştırılırken yağ sıcaklığı 20’C nın altına düşürülmemelidir.

2.Alçak basınç türbin yataklarını terk eden yağın sıcaklığı 49-55 derece arasında olmalıdır.

3.Yüksek basınç türbin yataklarını terk eden yağın sıcaklığı 55-60 derece arasında olmalıdır

4.Yataklardan çıkan yağlama yağı sıcaklığı 72’C yi geçmemesi gerekir.

Şekil Dizel motorlarda yağlama devresi

13

Şekil Krank mili ve ana yatakların yağlanması

BUHAR TÜRBİNLERİ İLE PİSTONLU BUHAR MAKİNELERİNİN KIYASLANMASI

o

o

o

o

o

Buhar türbinleri yüksek basınç girişli ve düşük basınç da (0.01) egsost olduğundan

yüksek verimle çalıştırılırlar.

Kızgın buharın bir kilogramındaki işe çevirilen ısı miktarı yaş doymuş buhara göre çok

yüksektir. Bu hem verimi arttırır hem de türbin ebatlarının küçük olmasını sağlar.

Buhar türbinleri verimi %32, pistonlu buhar makinelerinin verimi ise %18

civarındadır.

Türbinler yapısı sade, sadece yatakları yağlanır. Buhar makineleri ise yapısı kompleks

sesli ve hantal çalışır.

Buhar türbinleri sessiz ve vibrasyonsuz çalışır.

BUHAR TÜRBİNLERİ İLE

o

o

o

o

o

o

o

DİESEL MAKİNELERİN KIYASLANMASI

Buhar Türbinleri yüksek devirlidir ve daha az yer kaplar.

Buhar türbinlerin özgül makine ağırlığı daha azdır.

Buhar türbinleri daha fazla personel ile işletilir.

Buhar türbinleri sessiz ve vibrasyonsuz çalışır.

Diesel makinelerin seyir yarıçapı(erim menzili) daha büyüktür.

Diesel makinelerin özgül yakıt sarfiyatı daha düşüktür.

Diesel makineler en fazla 85.000 BG ye kadar yapılabilirler. Buhar türbinleri ise

850.000 BG ye kadar yapılabilirler.

14

o

o

o

Yoğuşturma işi hacim ve yatırım olarak buhar türbinleri için dez avantajdır.

Buhar türbinleri ayrı bir tornistan türbinine ihtiyaç gösterir.

Buhar türbinleri dreyn, açma ve kapamalarda ihtimam gerektirir.

POMPALARIN KULLANIM YERLERİ

Plancerli ( pistonlu ) pompalar : Alev borulu kazanlar ve alçak basınç su borulu kazanlarda

besleme suyu pompası olarak kullanılırlar. Sintine devrelerinde kullanılırlar. Kondanserde

vakumun oluşturulmasında erpamp olarak tercih edilirler.

Santrifüj veya merkezkaç pompaları : Kondanserlerde yangın ve yoğuşum pompalarında

sirkülasyon pompalarında kullanılırlar. Yüksek basınçlı kazanlarda fit suyu pompası olarak

birkaç kademeli olarak kullanılırlar.

Pervane pompalar: Sıvı akışı eksenel yönde olan pompalardır. Kondanser ve sirküleytin

pompası olarak kullanılır. Santrifüj pompası ile aynı yerlerde kullanıla bilirler.

Dişli pompalar : Her türlü sıvının transferinde özellikle viskositesi yüksek akışkanların

(yağ yakıt ) transferinde kullanılır.

Loplu pompalar : Yağ ve yakıt devrelerinde kullanılır.

Vida pompalar : Sıvıların 200 bara kadar basınçla basılmasını sağlarlar. Santrifüj ve

pervane pompaların özelliklerini tek başına sağlarlar. Sıvı içerisinde yabancı madde

olmamalıdır.

Su çemberli pompalar : Vakum pompası olarak kullanılırlar. %99.5 vakum sağlayabilirler.

Yağ ve yakıt seperatörleri : yağ ve yakıttaki su ve tortuları ayırır. İki çeşidi vardır.

Prufikasyon metodu : yağ içindeki su ve tortuları ayırır.

Klarifikasyon metodu : tortuların ayrıştırıldığı seperatördür.

Şekil : Dişli tip besleme pompa

Şekil: Paletli tip besleme pompası

15

Dizel makinelerde hareketli e hareketsiz parçalar

Dizel makinelerinin esasını oluşturan hareketli parçalar şunlardır.

1. krankşaft

2. volan

3. krankpiin veya kol yatakları

4. konnektin rod

5. piston rod

6. piston

Dizel makinelerinin esasını oluşturan hareketsiz parçalar şunlardır.

1. bedpleyt

2. krankşaft ana yatakları

3. krankkeys

4. silindir blokları

5. laynerler

6. silindir kaveri

Şekil Hareketli ve hareketsiz parçaların gösterimi

16

Şekil Üst karter silindir blokları

Şekil Kem şaft ve dişlileri

17

Şekil Supap itecekleri

Şekil Emme ve eksozt supapları

Şekil Motorun iç görünümü

18

SOĞUTMA SİSTEMİla ısıyı giderip, motoru en verimli ısıya en kısa zamanda

Yakıt motorda yandıkça yakıttaki enerjinin 1/3 ü kuvvete çevrilir. 1/3 ü ise hiç

kullanılmadan egsozdan gider ve geri kalan 1/3 ise ısı enerjisine dönüşür.

İçten yanmalı motorlarda herhangi bir tür soğutma sistemi mutlaka gereklidir. Hiç

bir soğutma sistemi bulunmazsa yanan yakıttan açığa çıkan ısıdan parçalar erir ve

pistonlar silindirlerin içinde hareket edemeyecek kadar genişler. Su soğutmalı bir

motorun soğutma sistemi: motorun su kanalları, termostat, su pompası, radyatör ve

kapağı, elektrikli veya kayışlı fan, hortumlar, kalorifer radyatörü ve genleşme

kavanozundan oluşur. Yakıt yakan motorlar büyük miktarda ısıyı açığa çıkarırlar;

açığa çıkan ısı 1500 dereceyi bulabilir. Fakat normal çalışma ısısı 600 derece

civarındadır.

Egsoz sistemi ısının çoğunu alır, fakat motorun silindir duvarları, pistonları, ve

silindir kapağı gibi parçalar da büyük miktarda ısıyı absorbe eder. Eğer motorun bir

kısmı çok ısınırsa yağ tabakasının koruma kabiliyeti kalmaz, yağsızlık da motora

büyük hasar verebilir. Diğer taraftan, eğer motor düşük hararette çalışırsa hiç

verimli olmaz, yağ kirlenir, tortular oluşur, yakıt sarfiyatı artar--egsoz

emisyonlarından bahsetmiyoruz bile!.. Bundan dolayı motor ısınana kadar soğutma

sistemi

devreye

girmeyecek

şekilde

tasarlanmıştır.

Soğutma sistemleri su ve hava soğutmalı olmak üzere ikiye ayrılır.

Su soğutmalı motorlarda su veya soğutucu sıvı (antifriz) motor bloğu ve silindir

kapağındaki kanallardan dolaşır. Antifriz motor parçalarıyla dolaylı biçimde temas

eder. Parçaların içinden geçerken ortaya çıkan ısıyı absorbe eder ve radyotörün

içinden geçerek antifrizi tekrar soğutur. Sonra aynı yolu tekrar dolaşır. Bu işlem

motor çalıştığı müddetçe devam eder. Soğutma sisteminin basıncı ölçülerek hafif

kaçaklar var mı anlaşılır, Varsa mevcut kaçaklar bulunduktan sonra büyük bir

probleme sebep olmadan giderilir.

19

Şekil Dizel makinelerde kullanılan açık soğutma devresi

Şekil Dizel makinelerde kullanılan kapalı soğutma devresi

20

Şekil Dizel makinelerde kullanılan buharlı soğutma devresi

Şekil Boru tipli kuler

21

DÜMEN MAKİNESİ

1- El dümeni donanımı

2- Buharlı dümen donanımı

3- Elektrik dümen donanımı

4- Hidrolik dümen donanımı

5- Elektro hidrolik dümen donanımı

Dümenler yapı itibariyle de üçe ayrılırlar;

1- Balanslı

2- Yarı balanslı

3- Balanssız

Gemilerde genellikle Elektro hidrolik dümen donanımı kullanılır.yüksek momentte bir

kumanda sağlayabilir. Hidrolik yağ ile çalışır

Bir gemide dümenin kumandası köprü üstünden Hidrolik yağ vasıtasıyla yapılıyorsa buna

telemotor dümen sistemi denir.

Telemotorlu bir gemide dümen alabandada takıldığında ilk iş olarak by-pass valfini açarak

dümenin ortaya gelmesini sağlayabiliriz.

Bir gemide köprü üstü ile dümen arasındaki irtibat birbirine bağlı çubuklar (rotlar)

vasıtasıyla yapılıyorsa buna teledinamik sistem denir.

Şekil Dümen sevk sistemi

22

PERVANE VE KAMEWA(SU JETİ) SİSTEMLERİ

Geminin yol almasını sağlayan pervane sadece ana makine tarafından tahrik edilir.

Bunun dışındaki makineler yardımcı makineler sınıfına girer.3 tip gemi tahrik sistemi vardır.

1- Sabit kanatlı pervane

2- Pitch kontrollü pervane

3- Kamewa (Su jeti)

Ticaret gemilerinde genellikle sabit kanatlı pervane sistemleri kullanılır.

Manevranın fazlaca yapıldığı gemilerde pitch kontrollü pervaneler kullanılır. Bu sistemde

pervane kanatları kendi ekseni etrafında hareket edebilir. Gemi makinesi stop etmeden

tornistan yapabilir.

Gemi tahrikinin etki tepki prensibi ile yapıldığı sisteme de Kamewa veya su jeti denir.

Burada büyükçe bir pompanın denizden aldığı suyu kıç taraftan püskürtmesi ile gemi tahriki

oluşur. Su istenilen yönde püskürtülebildiğinden dümene ihtiyaç yoktur. Kamewa yüksek hızlı

ve iyi bir manevra kabiliyeti istenen gemilerde tercih edilir.

Pervane şaftı gemi dışından A braket ile tutulur. Bu kısma fazlaca yük bindiğinden

zaman zaman kontrol edilmelidir. Yine demir çıpasının konduğu yerde de a braket vardır.

Pervane şaftının; ana makine ile stern tüp arasındaki hareketini yapabilmesi için belirli

aralıklarla yataklanması gerekir ve bu yatağa da ara şaft yatağı denir.

PERVANE ŞAFTI VE STERN TÜP

Şaft malzemesi krom-nikel alaşımdan tercih edilir. krom-nikel dış etkenlere karşı

dayanıklı ve sağlam bir çeliktir. Ana makine ; Srast yatakları , şaft yatakları , stern tüp,

pervane şaftı, pervane şeklinde dizayn edilmiştir.

Pervane hareketini bir vida şeklinde yapar.

Stern tüp : Stern tüp pervane şaftının gemiden çıktığı noktada sızdırmazlığı temin eder.

Baş tarafı kıç-pik perdesine kıç tarafı da kıç bodoslamaya tespit edilmiştir. İki tür stern

tüp vardır.

1. Pelesenkli sistem : Bronz gömlek içine yerleştirilmiş pelesenk ağacı

çubuklarından imal edilir. orta ve küçük tip gemilerde kullanılır. Yağlama amacıyla

deniz suyu kullanılır.

2. Sedervalli sistem : Bronz gömlek içine dökülmüş beyaz metalden imal edilmiştir.

Makine dairesi gravite tanklarındaki yağ ile yağlanır. Cebri olarak da yağlama

yapılmaktadır.

Çamur Fırını Veya İmsineratör : Atık Yağ ve çöplerin yakıldığı kazandır. Ekonomi amacıyla

su borulu kazan şeklinde de yapılır.

Demir ırgatları : Sağlam,basit, güvenilir ve ters yönde çalışabilir, mekanik üstünlüğü ve

hızı kontrol edilebilir olmalıdır. Sitimli ve elektrohidrolik tür ırgatlar sıkça tercih

edilmektedir. Demir ırgatına binen yükün değişken olması sebebiyle elektrohidrolik ırgatlar

daha fazla tercih edilmektedir.

Evaporoyterler:

Suyun buharlaştırılıp tekrar yoğuşturulması esasına göre çalışır.

Buharlaştırma işinde makine soğutma suyu veya sitim kullanılabilir.

23

Su atmosfer basıncında 100’C de kaynar. Basınç düşürülür ve iyi bir vakum sağlanırsa

kaynama derecesi 32’C ye kadar düşürülebilir.

Hava kompresörleri ve hava tüpleri: Gemilerde ana makine ve jeneratörlerin ilk

hareketinde ayrıca pnomatik kontrol devreleri için de basınçlı hava kullanılır.

Hava kompresörleri pistonlu tipte imal edilirler. Üretilen hava 30 kg/cm2

basıncındadır. Bir hava kompresörü, bir hava tüpünü 1 saatte doldurabilmelidir ve en az 2

veya 3 adet hava kompresörü olmalıdır.

Gemi için gerekli basınçlı hava, hava tüplerinden temin edilir. Gemide 2 adet hava

tüpü, jeneratörler için de emerjensi bir adet hava tüpü vardır. Bir hava tüpü, ana makineye

12 defa ilk hareket verebilmelidir.

YAKITLAR

Yakıtlarda genellikle Carbon (C), Hidrojen (H), Kükürt (S); yanıcı madde olarak

vardır. oksijen(O), Azot(N) ve diğer maddeler ile kül bırakan inorganik bileşenler vardır.

Ham petrolde metan gazından asfalta kadar yüzlerce bileşik vardır. kaynama

noktaları –125’C ile 600’C arasındadır.

Motorlarda kullanılan benzinin buharlaşma sıcaklığı 40’C ila 150’c arasındadır.

Benzinde vuruntuyu önlemek için; hidrojeni az ve doymamış hidrokarbonların yani

naftenlerin fazla olması tercih edilir.

Benzinde yanma patlama şeklinde olur ve bu durum mahsurludur. Vuruntuya karşı

mukavemet oktan sayısı ile ölçülür. Benzindeki izo oktanın sayısı artırılarak oktan sayısı

da artırılır. Benzinde oktan sayısı 70, normal benzinde 85, süper benzinde 95 ve uçak

benzininde ise 100 dür.

Diesel motorlarda ise kullanılan diesel yakıtın yanma yeteneğinin yüksek olması

istenir. bu da Setan sayısı ile gösterilir. İyi bir diesel yakıtında ateşleme ile püskürtme

arasındaki zaman farkının az olması istenir. ağır devirli makinelerde setan sayısı az ve

yüksek devirli makinelerde setan sayısı yüksektir. Setan sayısı arttıkça yatak yükleri de

artar. Genelde diesel motorlarda kullanılan yakıtların setan sayısı 70 kadardır.

Kömürün yapay yoldan sıkıştırılıp sıvılaştırılmasıyla benzin, diesel yağı gibi ürünler

elde edilebilir.

Viskosite :

bir yağın akmaya karşı gösterdiği mukavemettir ve direncidir. Enger

derecesiyle ölçülür.

Akma sınırı : bir yağın akmaya başladığı sıcaklık derecesidir.

Ateş alma sınırı : yağın buharlaşıp buhar yaymaya başladığı ana denir.

Yakıtın ısı değeri : bir Kg sıvı yakıtın tam randımanla yanmasıyla elde edilen kilokalori

cinsinden alan değerdir. Gemilerde marine diesel, oil kullanımı vardır diesel aile belli oranda

fuel-oil karıştırılarak elde edilir.

Viskosimetre : makineye verilen yakıtın viskositesini, yakıt sıcaklığına kumanda ederek

ayarlayan cihazdır. Gemilerde yakıt genellikle hidrolik püskürtme ile yakılır, silindire verilir.

Hava ile püskürtmenin yanma verimi çok iyidir. Fakat maliyeti yüksektir.

24

Yakıt servis ve setling tankları: Yakıt tanklarından alınan yakıt önce makine dairesindeki

setling tankına gelir. Burada dinlendirilip suyu dreyn edilir ve seperatöre gönderilir. Burada

su ve slaçtan ayrılan yakıt servis tankına gönderilerek kullanılır.

Slaç(sludge) tankı: seperatörlerden gelen yakıt atıkları ve çamuru depolar.

Yakıt hesabının yapılması: Yakıtın gemi tarafından hacminin bulunması iskandil(sonding) ve

alleç(ulllage) ile yapılır. Bulunan hacmin Metrik Ton ( MT ) olarak hesaplanması ise;

o Yakıt için verilen gravite(özgül ağırlık ) 15 derecedeki değerine göredir. Gemideki

yakıtın sıcaklığı tablodan bulunan katsayı(VCF) ile çarpılıp 15 derecedeki hacme

çevrilir.

o 15 derecedeki hacim ile gravite(özgül ağırlık) değeri çarpılır. Bulunan değer ile

yakıttaki boşluğu ifade eden Faktör(vacua air) katsayısı çarpılarak gerçek yakıt

miktarı bulunur.

Örnek; 1500 m3 hacminde,gravitesi0,96 gr/cm3 ve 48 ‘C deki yakıtın gerçek miktarı

nedir?

15 ‘C deki hacim;

1500*0.9773=1465.95 m3

(48 ‘C deki VCF=0.9773)

15 ‘C deki ağırlık

1465.95*0.96=1407.31 MT

Vacua air düzeltmesi ile gerçek yakıt miktarı bulunur,

1407.31*099885=1405.69 MT

gravite- vacua air tablosu

gravite 15’C

vacua air faktörü

0.8412_0.9034 arası

0.99875

0.9035_0.9756

0.99885

0.99885-1.0604

0.99895

Pis su(sewage) tankı: Gemi tuvaletlerinden gelen suları toplar, gerekli arıtma işlemlerinin

yapıldığı tanktır.

25

AKÜMÜLATÖRLER (AKÜLER)

Şarj sırasında elektrik enerjisini kimyasal enerjiye deşarj sırasında da kimyasal

enerjiyi elektrik enerjisine dönüştüren cihazlardır.

Akünün doluluğunu gösteren cihaza bomemetre denir. Ayrıca maşalı voltmetre ,

avometre ile de akülerin ölçümleri yapılabilir. Akü voltajında 1.2v luk bir düşüş varsa akü

boşalmıştır. Örneğin 12v luk bir akü 10.8v değer gösteriyorsa boşalmış demektir. 12v luk

değer akünün dolu olduğunu gösterir. Genelde gemilerde iki tür akü kullanılır.

o Alkalin aküler

o Kurşun plakalı (asitli) aküler : artı anot ve eksi katot plakalar

kurşundur. Elektrolit : sülfirik asit ve saf su karışımıdır.

Bir kurşun akü tam kapasitede 8 saatte boşalır. Aküler kısa devre durumunda

hızla boşalır. Akülerin donma noktası –21’C ile –35’C arasındadır.

Aküler şarj edilirken şönt dinamo tercih edilmelidir. Akü şarj akımı akü

kapasitesinin 1/10 il 1/30’u arasında olmalıdır. örneğin; 60 AH bir akünün şarj akımı

60/30=2 amper, hızlı şarjda da 60/10=6A olmalıdır. mecbur kalınmadıkça hızlı şarj

yapmamak gerekir.

Yeni bir akü ilk şarjı 24 saat kadardır.

Akünün bağlantıları alınırken önce (-) negatif sonra (+) pozitif kablo başı

sökülmelidir. Uzun süre deşarj olan akünün plakaları sülfatlaşır.

o

Akülerin şarjı ; Akülerin şarjında doğru akımdan yararlanılır. Ancak alternatif

akım ile de şarj edilebilir. bu durumda alternatif akım bir retresör veya

doğrultmaç yardımıyla doğru akıma çevrilebilir. Akü şarj edilirken her göz için ;

o 2V için 2.4 – 3.0 V

o 6V için 7.2 – 9.0 V

o 12V için 14.4 – 18.0 V

o 24 V için 28.8 – 36.0 V Değerleri arası şarj voltajı gerekir. Şarj akımı akü

kapasitesinin 1/10’u kadar olmalıdır. bu değer şarjda max. değerdedir.

12 V akülerde :

12-1.2=10.8 volt değeri akünün boşaldığını gösterir. (6v-1.2=4.8v boş)

10.5v değerinin altına izin verilmemelidir. Kullanılmayan akü kendi kendine boşalır. Buna self

deşarj denir.

o Aküler seri bağlanırsa voltajları artar, paralel bağlanırsa voltaj sabit kalır,

buna karşın akünün kapasitesi artar.

Problem: 200 Amper-saat kapasitedeki bir akü 5 amperlik bir cihazı kaç saat çalıştırır?

Cevap: 200/5 = 40 saat

Problem : 100 Amper saatlik bir akü 5A şarj akımı ile kaç saatte doldurulur?

Cevap: 100/5=20 saat

o

o

Transformatörler: Sabit frekansta voltajın değiştirilmesini sağlar.

İki jeneratörün paralele alınmaları için;

o Voltajları aynı

o Frekansları aynı

o Senkronize olmaları yani; aynı anda aynı gerilime sahip olmaları gerekir.

Paralele alınan bir jeneratörde akım değişecektir.

26

o

o

o

o

Gemide emercensi batarya 24v dur.

Seyir fenerleri hem 24v hem de 220v ile çalışır.( Seyir fenerleri için en az iki

ayrı hat vardır.

Bir gemide en az iki jeneratör olmalıdır.

Gemide bulunan emercensi jeneratör ana jeneratör arıza yaparsa aydınlatmaların

ve acil seyir cihazlarının çalıştırılmasını sağlar. Genellikle üst güvertede bulunur.

27