IMPACT HAMMER PRODUCTION

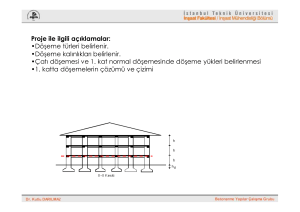

SISTEMIN ORTA HAT KESIDI

Konu ve Amaç

:

Her malzeme kendini oluşturan atomik yapısı nedeniyle sürekli bir titreşim

içerisindedir. Bu titreşime malzemenin doğal frekansı denir. Doğal frekans yapı

tasarımı ve konstrüksiyon açısından çok büyük önem taşımaktadır. Eğer bir

malzemeye doğal frekansı ölçütlerinde bir kuvvet uygulanır ise malzeme yıkıma

uğrar ve parçalanır.

Bu nedenle malzemenin doğal frekansının belirlenmesi oldukça önemlidir.

Bunun için malzemeye bir ani darbe kuvveti uygulanır ve malzeme üzerinde

oluşan tepki kuvvetinin sönümlenmesi gözlenir. Bu sönümün incelenmesi ile de

malzemenin doğal frekansı elde edilir.

Bu işlem esnasında en önemli etken ani darbenin büyüklüğüdür. Ancak bu

büyüklük bilinir ise sönümlenme doğru olarak incelenebilir. Darbe büyüklüğü ise ;

Darbe Çekici ile tespit edilmektedir.

Bu projede amaç tamamen kendi düşünce ve imkanlarımızla bir darbe

çekici imal ederek çalıştırmaktır.

Genel Tanım

:

Darbe Çekici; malzeme üzerinde bir noktaya kuvvet uyguladığımızda

üzerinde bulunan alıcılar sayesinde uygulanan kuvvetin büyüklüğünü tespit eden

bir echizedir. Genelde serbest salınım kuralına uygun olarak bir sarkaç mantığı

ile çalışır ki bunun nedeni sadece ağırlığı değiştirilerek çekicin uygulayacağı

kuvvetin değişmesini sağlamaktır. Aksi taktirde her deneme için aynı değerde

kuvvet uygulamak mümkün olmamaktadır ki bu da sonucun doğruluk oranına etki

etmektedir.

Yapım Aşamaları

:

İlk olarak bir darbe çekicinin nasıl bir şey olduğunu ve çalışma mantığını

anlamak için internet üzerinde ve kütüphanelerde araştırmalar yapıldı ve bu

konuyla daha önce uğraşmış olan kişilerle görüşüldü.

Bu inceleme ve araştırmalarım sonucunda bir ankastre kiriş üzerine orta

noktadan uygulanan kuvvet problemine uygun olarak bir ölçüm seti yapımına

karar verildi.

Yapılacak setin mantığı gayet basit idi. Bir çubuk” cisme çarpma

noktasında yumuşak bir malzeme olmak üzere –ki bunun sebebi darbe anında

diğer malzemede deformasyonu engellemek idi- diğer ucu tamaman ankastre

olan bir kirişin orta noktasına temas edecek ve bir çarpma anında kuvveti bu

kirişe aktaracak, böylece üzerinde kurulmuş bulunan bir tam streyngeyç köprüsü

vasıtasıyla belli bir değer okunacaktır.

1

2

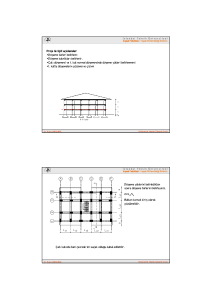

Şekil -1-

2

1

F

Şekil –2Yukarıdaki şekillerde darbe çekicinin salınım yaparak çarpma hareketi

(Şekil 1) ve içindeki kirişin nasıl çalıştığı (Şekil 2) görülmektedir.

Bu plan üzerine kirişin oturacağı platform olan kafayı dizayn etmak üzere

akademik kişiler ile görüşürken kiriş problemi yerine sadece bir yay kullanarak

ölçüm yapma fikri verildi. Fakat yayın kuvvti sönümlendireceği ve belli bir

kullanımdan sonra deforme olma olasılığı nedeniyle bu fikir çok ciddi bir

incelemeye tabi olmadı.

Kiriş probleminin en önemli unsuru olan kirişin boyutlarının ve

malzemesinin tespiti için gerekli hesaplar ANSYS programı ile yapıldı.

Kullanaılacak malzeme olarak ise çelik veya alüminyum üzerinde karar verildi.

Bununla

beraber

piyasada

istenilen

özelliklerde

çelik

malzeme

bulunamadığından alüminyum malzemede karar kılındı. Kirişin üzerine etki eden

kuvvetin kirişi plastik deformasyon bölgesi dışına çıkarmaması ve ölçüm

hassasiyeti bu hesaplar sırasında göz önüne alındı.

Kirişin boyutlandırılmasında ise diğer en önemli etken ise kirişin oturacağı

kafa kısmının ağırlığı idi. Çünki ağırlıkla orantılı olarak kafa kısmı boyutlanacak

ve bu kiriş uzunluğuna etki edecekti.

Bütün bu hesaplardan sonra kafa kısmının ağırlık değişiminin nasıl

olacağı, kirişin nasıl mesnetleneceği gibi sorunlar nedeniyle kafa kısmının dizaynı

birkaç kere değişti ve sonouda son şeklini aldı. İşlenmesi için tezgah başına

gelindiğinde ise bu sefer tezgah özelliklerinin elde var olan malzemenin planlara

uygunluğu sorun çıkardı ve tekrar yeni bir dizayn yapıldı. Bu dizayna kiriş ve

darbe uygulanacak materyal arasında çalışacak olan çubuk ile kafa arasında bir

sürtünme olacağı da son anda hesaba katılarak bir yatak kondu.

Yükü aktaracak olan çubuk da tekrar tekrar dizayn edildi. Bunun sebebi

ise çubuğun çekicin uç kısmında tamamen bağlantısız olarak düşmeden

durmasının sağlanması idi. Ayrıca ucunda yumuşak kısım ise tamaen el ile

biçimlendirilmiş beyaz silgidir.

Kafa kısmının ve kirişin dizaynından ve imalinden sonra ise ağırlık

değişiminin nasıl sağlanacağı konusunda bir sorun yaşandı. Bu sorun da

çocukların oynadığı legolardan esinlenerek çözüldü.

Mekanik kısmın tamamen bitmesinden sonra sıra data aktarımının nasıl

yapılacağına geldi. Bu konuyu da bir telefon jakı üzerinde birkaç oynama ile

halledildi.

Sonuçta darbe çekicimiz hazırdı.

Kalibrasyon ve Test Aşaması

:

Çekiç tamamen hazır olduktan sonra sistemin kalibrasyonunun yapılması

gereklidir. Bunun nedeni ise streyngeyçlerin belli kuvvetler altında belli bir direnç

göstermesine karşın hangi kuvvete ne kadar direnç göstereceğinin

bilinmemesidir.

Bu nedenle çekicin uc kısmına belli bir ağırlıktan itibaren ağrılığı arttırarak

çeşitli ağırlıklar konur ve bu ağırlıklara karşılık çekicin bağlı olduğu göstergeden

değerler okunur, daha sonra bu değerler kullanılarak bir grafik oluşturulur. Bu

grafiğin lineer çıkması bizim ölçümlerimizin kendi içinde doğru olduğunu

göstermektedir.

Grafikten yararlanarak göstergeden okuduğumuz değerin karşılık geldiği

kuvveti bulabilir ve böylece çekicimizin çarpma anında ne kadarlık bir kuvvet

uyguladığını bulabiliriz.

Aşağıda sistemin kalibrasyon sonuç grafiği verilmiştir.

OKUNAN DEĞER

KALİBRASYON SONUÇ EĞRİSİ

16

14

12

10

Series1

8

6

4

2

0

0

1

2

3

4

UYGULANAN AĞIRLIK (Kg)

5

6

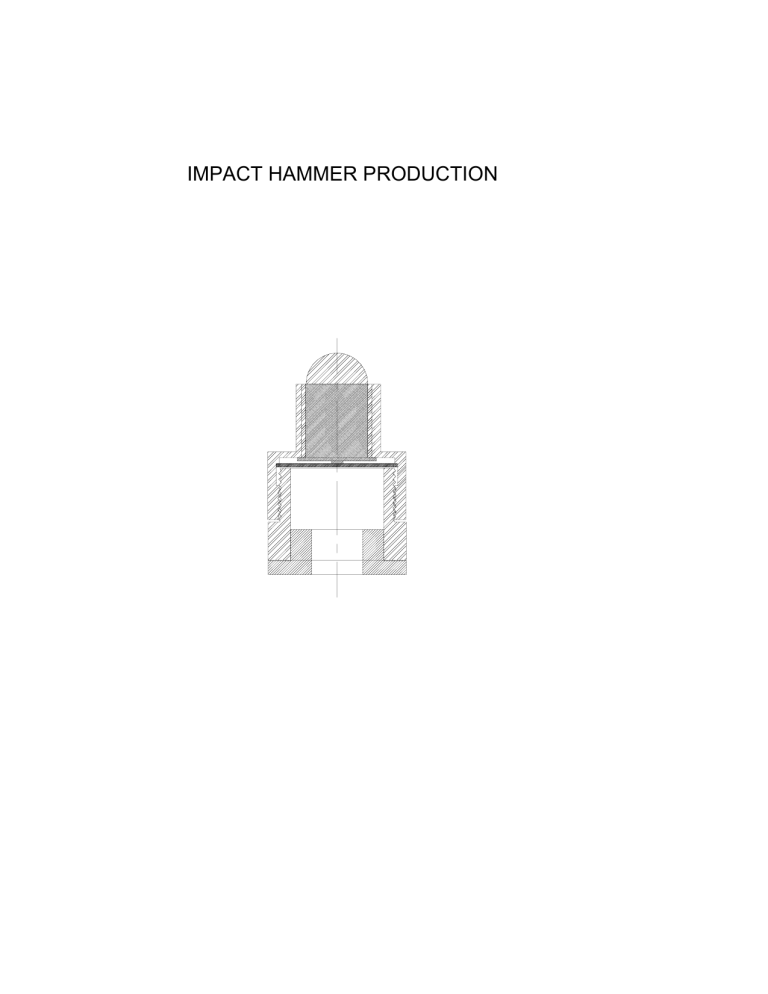

DARBE ÇEKİCİMİZİN ANA PARÇALARI ve TEKNİK RESİMLERİ

Çekicin Kafa kısmını oluşturan iki ana parça

1. Kafa Ön kısım

A-A KESIDI

Bu parça çekicin ön kısmını oluşturmakta ve kuvvet ileten çubuğa yatak

görevi görmektedir. Ayrıca kirişin oturduğu yuva da bu kısımdadır.parçanın arka

tarafında açılmış olan dişler kafa kısmının arka parçasının montesi amaçlıdır.

Parça tamamen torna tezgahında üretilmiş olup çubuk malzemesi ile aynı

malzemeden bir yatak parçaya çakılmak sureti ile sıkı geçirilmiştir. Bunun amacı

çubuk ile olan sürtünme ve aşınmayı minimize etmektir. Parçanın tamamı sarı

malzemeden imal olup yatak kısmı white-metal dir.

2.

Kafa Arka Kısım:

A-A KESIDI

Bu parça ön tarafına açılmış olan dişler vasıtası ile çekicin kafa kısmının

ön parçasına monte edilmektedir. Monte edildiği zaman kirişi iki ucundan

sıkıştırmakta ve ön kısım ile birlikte ankastre mesnet olarak davranmaktadır. Veri

iletimini sağlayan bağlantı jakı da yine bu parçanın içindeki boşlukta yer

almaktadır. Ayrıca arka tarafına sıkı geçme olarak takılan ağırlıklar monte

edilebilmektedir.

Kiriş :

Kafa ön kısım parçası ile arka kısım parçası araısnda bulunan ve üzerine

yerleştirilen strain-gage’ler vasıtası ile bize uygulanan kuvvet hakkında fikir veren

parçadır. Hesaplar sonucunda 0.28mm kalınlığında ST-32 çelik kullanılması

gerekli iken malzeme tedarik imkanları nedeniyle aşağıdaki ölçülerde alüminyum

malzeme kullanılmıştır.

Aşağıda genel boyutlandırması ve üzerindeki strain-gage’lerin yerleşimi

görülmektedir.

Bu çalışmanın en önemli aşaması strain-gage’lerin monte aşamasıdır. Bu

aşamadaki en ufak bir hata tüm çalışmanın boşa gitmesi demektir. Bu sebeple

yapıştırma işlemini açıklamakta fayda görülmüştür:

İlk önce stain-gage’lerin boyutlarına uygun kalınlıkta kiriş üzerinde kanallar

açılarak zımparalanır. Bu kanalların dışında kalan kısımlara bant yapıştırılarak

strain-gage’lerin tellerinin kiriş üstüne hata ile yapışması engellenir. Tüm yüzey

özel temizleyici madde ile silinerek hiçbir maddenin (yağ,kir,toz v.b.) kalmaması

sağlanır.

Daha sonra çok güçlü yapıştırıcılar kullanılarak strain-gage’ler daha önce

belirlenen yerlerine bir defada konarak yapıştırılır. Yapıştırıcılar çok güçlü

olduğundan düzeltme şansı yoktur. Yapıştırma esnasında bir küçük el

mengenesi ile sıkıştırma işlemi uygulanır ve strain-gage’in üzerine teflon bant

konur ki yapıştırıcı maddenin mengene veya başka bir şeye yapışması önlenir.

Uygulanan kuvvetin eş olarak dağılması için ise bir elastik malzeme teflon bant

ile mengenenin ağzı arasına konur. Eş basınç uygulanarak ve arada hava

bırakılmaksızın strain-gage’in yapıştırılması ölçüm doğruluğunun yüzdesini

arttırır.

Daha önceden belirlenen yerlere aynı yolla contacter’lar da yapıştırıldıktan

sonra strain-gage’lerin kablolarının sadece bu contacter’lara temas edecek

şekilde montesi ile bir tam köprü oluşturulur. Aynı contacterların üzerinden çıkış

kabloarı alınarak data aktarım jakına bağlantılanır.

Kullanılan tüm data aktarım kablolarının uçları monte edilmeden önce

lehim ile güzel bir şekilde kaplanmalıdır. Bunun amacı kaynak noktalarında

elektrik geçişinin düzgün ve doğru olmasıdır.

STRAIN-GAGE

CONTACTER

CONTACTER

STRAIN GAGE

SEFFAF BANT

STRAIN-GAGE KANALI

Ağırlıklar :

A-A KESIDI

A

A

Serbest salınım yolu ile çarpma gerçekleşeceğinden çarpmanın şiddetini

değiştirmek için darbe çekicinin ağırlığının değiştirilmesi gerekmektedir. Bunun

için ise kafa arka kısmına monte edilecek ağırlıklar dizayn edilmiştir. Bu

ağırlıkların tamamının çap ölçütleri ve kafaya monte edilen kısmının ölçütleri

sabit değerdedir. Ağırlıklar kafa arka parçasına sıkı geçme olarak monte

edilmektedir. Data aktarımını sağlayan jakın uç kısmı, ağırlığın orta kısmındaki

boşluğa sıkı geçmektedir. Ağırlık parçalarının ağırlıklarının değişik olması ise

kafa arka parçasına giren kısmın arkasındaki bölümün kalınlığının değişmesi ile

sağlanmaktadır. (Bu kısım yukarıda görülen teknik resimde 5 mm olarak

görülmektedir, ki bu kalınlık değiştiğinde ağırlık da değişmektedir.)

Kuvvet Aktarıcı Çubuk :

A-A

KESIDI

A

A

Darbe çekicinin cisme çarpan ve çarpma anında oluşan kuvvetin kirişe

iletilmesini sağlayan parçadır. White-metal kullanılarak torna tezgahında imal

edilmiştir.kafa kısmının ön parçasında bulunana yatak içerisinde hareket

etmektedir. Çarpma noktası olan uç kısımı elastik malzemeden imal edilmiş olup

çarpma esnasında çarptığı malzemenin hasar görmesini engellemektedir. ( Bu

kısım el ile kalitei bir silgiden imal edilmiştir)

Çubuğun yatak içinden dışa kayarak düşmesini engellemek için kafa

kısmının iç tarafında kalan kısmı çapı geniş olacak şekilde bir vida kafası gibi

imal edilmiştir. Kuvvet aktaracak nokta ise mümkün olduğunca küçük bir yüzey

olarak kirişe temas edecek şekilde ve kafa ön parçasında yer alan kiriş yatakları

ile eş yükseklikte imal edilerek kirişe tam temas fakat bir yük uygulamayacak

biçimde imal edilmiştir.

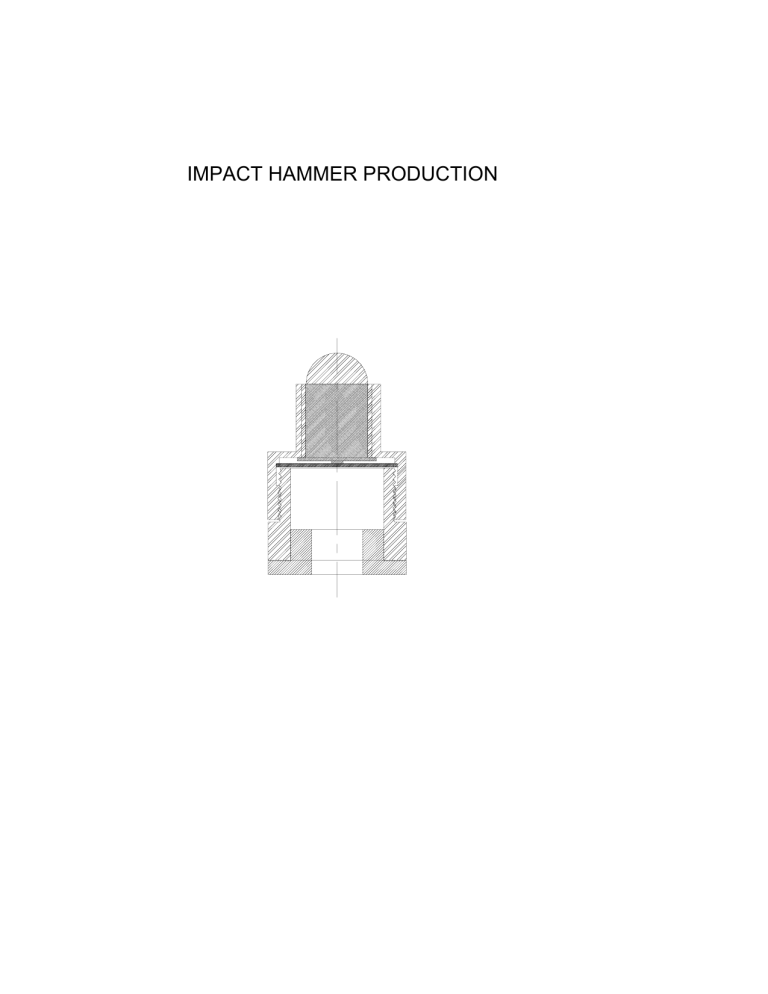

TÜM DARBE ÇEKİCİNİN ORTA HAT KESİDİ

SISTEMIN ORTA HAT KESIDI

ELASTİK KISIM

KUVVET İLETİCİ ÇUBUK

KİRİŞ

KAFA ÖN PARÇASI

KAFA ARKA PARÇASI

AĞIRLIK

Yukarıdaki Şekilde tüm dabe çekicinin parçalarının bir araya gelmiş halinin

orta hat kesidi görülmektedir.

SONUÇ

:

Teorik olarak çalışan darbe çekicimiz gerçek hayata geçtiğinde başarılı

olamamıştır. Karşılaşılan sorunlar şunlardır:

Ortaya çıkan sorun

1.Kalibrasyon esnasında sistem

değer göstermemiştir.

2.Kalibrasyon esnasında kiriş

kafa arka parçası sökülerek

basit mesnetli hale getirilmiştir

ve değer kunmuştur.

3.Kiriş basit mesnet durumunda

iken alınan değerler lineer bir

eğri çizmemektedir.

Olası nedeni

1.Kuvvet iletim çubuğunun ucundaki elstik

kısım kuvveti aşırı absorbe etmiş olabilir.

2.Kirişe kuvvet iletim çubuğu tarafından imalat

hatası nedeni ile aşırı baskı yapılmış olabilir ve

kiriş serbest kalınca bu baskı kalkmış olabilir.

3.Ağırlık uygulamaları her defasında sabit

koşullarda yapılamamış yada data aktarım

kablosu çekiç çıkışı ile gösterge bağlantı

noktası arasında oynamış olabilir.

4.Çekiç salınım yapatığı esnada 4.Bir kılavuz tel üzerine data iletim kablosunun

data iletim kablosu sallanarak sabitlenmemesi.

okunan değerleri etkilemektedir.

Sonuç olarak sistemimizin genelde başarılı olmasına karşın kiriş

malzemesinin uygulamada doğru kullanılmamasından dolayı ölçüm hataları ve

hassasiyet kaybı ortaya çıkmıştır.

• Kiriş malzemesinin değiştirilmesi

• Data iletim kablosunun kılavuz bir hat üzerine montesi

• Kuvvet iletim çubuğunun ucundaki malzemenin daha sert bir malzeme

(Örneğin plastik veya pvc) kullanılması

ile sistemin doğru sonuçlar verebileceği düşünülmektedir.